液压马达加载测试系统设计

- 格式:doc

- 大小:214.50 KB

- 文档页数:4

液压加载系统的组成1.引言1.1 概述液压加载系统是一种常见的工业控制系统,它由多个组件组成,并通过使用液体介质来传递能量和执行机械操作。

液压加载系统的主要作用是应用力或载荷于被测对象,用于测量和调试材料的性能和耐力。

液压加载系统的基本组成包括液压动力源、液压执行元件、液压控制元件和液体传输管路。

液压动力源一般由液压泵、储油罐和电动机组成,通过泵将液体从储油罐中抽吸出来,并提供流体压力。

液压执行元件是系统中的关键部分,常见的包括液压缸和液压马达,用于将液压能转化为机械能,并实现载荷和力的应用。

液压控制元件主要包括控制阀、压力阀和流量阀等,用于控制液体的流动方向、速度和压力等参数。

液体传输管路用于连接各个组件,将液体从动力源输送到执行元件,并通过管路中的连接件、耦合器和管道来完成液体传输。

液压加载系统的工作原理基于帕斯卡原理,即通过在封闭的液体中施加压力传递力量。

当液体被泵送到液压执行元件中时,它会推动活塞或马达并施加力或扭矩于被测对象上。

通过控制阀和调节压力或流量,可以精确地控制液压系统的工作过程,实现对被测对象施加特定载荷或力的目的。

总之,液压加载系统是一种由液压动力源、液压执行元件、液压控制元件和液体传输管路组成的工业控制系统。

它通过液体介质传递能量和执行机械操作,用于应用力或载荷于被测对象,以实现对材料性能和耐力的测量和调试。

理解液压加载系统的基本组成和工作原理对于深入学习和应用液压技术具有重要意义。

1.2 文章结构文章结构部分的内容应该介绍整篇文章的章节安排和内容概述。

以下是一个可能的写作方式:在本文中,将对液压加载系统的组成进行详细介绍。

本文包括引言、正文和结论三个主要部分。

在引言部分,首先会对液压加载系统进行概述,介绍其基本原理和应用领域。

然后,将给出本文的结构和章节安排,使读者能够清楚地了解整篇文章的内容和组织结构。

最后,说明本文的目的,即为读者提供关于液压加载系统组成的全面信息。

电动舵机液压伺服加载系统设计与研究摘要:伺服电机控制技术主要是在伺服系统中控制机械元件进行运转的发动机,以达到提高控制速度、增强位置精度的效果,将电压信号转化为转速和转矩,以驱动控制对象。

伺服电机有着时间常数小、线性度高等多种优势,尤其是随着先进技术的发展、智能技术的使用,伺服电机控制技术表现出自动化、智能化趋势,优势更加突出,可以支持工业生产技术的精细化发展,进一步提升了该技术的运行性能,有利于提升机械生产效率。

近年来,在工业领域内,伺服电机控制技术的应用越来越广泛,应用效果极为理想。

因此,开展针对伺服电机控制技术的深入研究,具有十分重要的意义。

本文主要分析电动舵机液压伺服加载系统设计与研究。

关键词:驱动电机;轴承;电腐蚀;应对策略引言在我国工业生产领域,伺服电机控制技术具有不容忽视的作用。

伺服电机可控制速度、确保位置精准度,将电压信号转化为转矩和转速,控制驱动对象。

基于伺服电机控制技术的实际优势,相关人员在应用该技术时应进行综合分析,精准把握伺服控制技术的使用要点,彰显伺服控制技术的价值,使其能够更好地为我国的社会主义现代化建设服务。

1、伺服电机控制技术的内涵在制造业发展过程中,伺服电机控制是一项常用的智能化控制技术,可配合机械产品制造过程的动态化运转,对设备进行全过程管理,有效记录被控制对象的连续化动作特性。

当有异常现象时,该技术能够将数据及时反映在显示控制系统当中。

伺服控制技术的自动控制机理主要是指:通过设备内的各种传感器、控制器等机械媒介,有效控制物体,故该技术被广泛应用于对精度要求很高的机械制造领域及其生产环节中。

当前,我国工业生产领域中常用的伺服系统分为两种,第一种为电气伺服系统,具有操作便捷、安全性高等特点。

第二种为电液伺服系统,该系统主要以电机为载体进行驱动提供动力,可精准判断并反应机械控制指令,刚性好,输出速度较为平稳,但在运转时会产生较大的噪声。

在使用伺服控制技术完成工业生产活动的过程中,针对两种不同类型的伺服系统进行分析研究,判断何种伺服系统更能满足当代工业高精度生产要求,可充分发挥其各自的职能,促进工业领域的可持续发展。

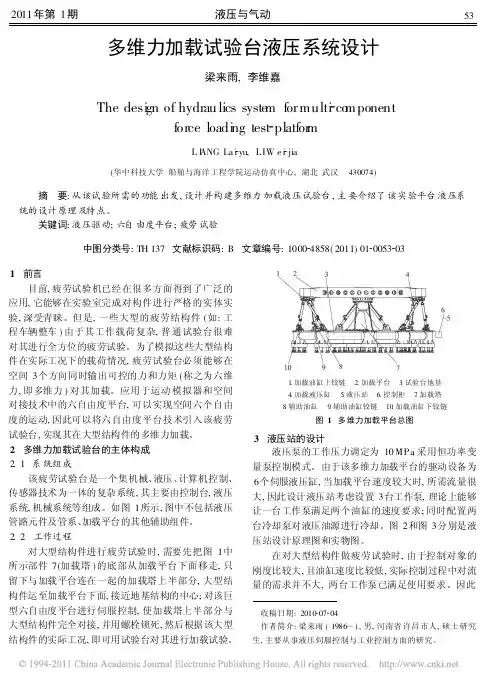

移动式线路动态加载车液压加载系统设计杨亮;柴雪松;李伟;暴学志;金花;潘振;司道林【摘要】移动式线路动态加载车可以连续测量轨道刚度。

加载由加载车的作动器实现,加载车工作时作动器以车体为反力架将载荷传递到钢轨上,通过激光位移传感器测量轨道的变形。

液压加载系统能够控制作动器对轨道施加垂向和横向载荷。

本文介绍了动态加载车液压加载系统布局与液压加载机构的设计。

移动式线路动态加载车投入使用后,设备运行状态良好,测试数据稳定。

%The track loading vehicle is able to conduct a continuous measurement on the stiffness of the track. The loading is imposed via the actuators,which transfer the loading to the track by using the car body as a reaction frame,and any deformation can be picked up by the laser-displacement sensor installed. In this process,the hydraulic system has control over the loading imposed by the actuators to the track,be it vertical or horizontal. The paper introduces the layout and the designing scheme for the hydraulic system used in the track loading vehicle. The vehicle delivers excellent performance since its application and the data collected is fairly stable.【期刊名称】《铁道建筑》【年(卷),期】2014(000)004【总页数】4页(P110-113)【关键词】移动式线路动态加载车;轨道刚度;液压加载系统【作者】杨亮;柴雪松;李伟;暴学志;金花;潘振;司道林【作者单位】中国铁道科学研究院铁道建筑研究所,北京 100081;中国铁道科学研究院铁道建筑研究所,北京 100081;中国铁道科学研究院铁道建筑研究所,北京 100081;中国铁道科学研究院铁道建筑研究所,北京 100081;中国铁道科学研究院铁道建筑研究所,北京 100081;中国铁道科学研究院铁道建筑研究所,北京100081;中国铁道科学研究院铁道建筑研究所,北京 100081【正文语种】中文【中图分类】U216.3移动式线路加载车是连续测量轨道刚度的设备,目前世界上仅美国和中国各有一辆[1]。

133中国设备工程C h i n a P l a n t E n g i n e e r i ng中国设备工程 2021.01 (上)多个方向的迷宫能更有效地阻止异物的进入,并有利于润滑脂的储存。

其中,注油泵为手动注油泵,与注油管6连接,可定期对储脂腔及迷宫注油,半进入迷宫的异物挤出。

3 密封原理设备组装完成后,在开机前,通过注油泵7加注润滑脂,润滑脂通过注油管6进入储脂腔及迷宫中,一次性注满,以润滑油从迷宫中溢出为准。

润滑脂进入储脂腔后对油封4的副唇产生正压力,使油封4更好地与轴1接触,当润滑脂进入迷宫中后,并储存在迷宫中,形成一个无隙的迷宫,能完全有效地阻止异物的进入,有效地保护油封及轴承。

随机配备了一个注油泵,可定期对设备加注润滑脂,这样即可将进入的异物排出,也可补充腔内的润滑脂,增加压力,起到可永久性的密封。

4 结语该密封原理并未增加特殊的密封件,还是采用常用的多通道伺服液压加载设备是液压动力源,输出一定压力、流量的液体动力,供零部件疲劳加载试验用。

整套设备应具有先进性、实用性、可靠性、设备结构紧凑,操作简单,维护方便。

在长时间运行中应保持流量、压力稳定、脉动小、并且无干扰情况下任意组合油泵运行,可同时运行多个不同的压力项目的试验需求;具备远程控制,自动监测运行中的设备状态,故障显示、故障报警、故障切断等,安全保护性好。

能够用于零部件的单点及多点的电液伺服加载。

1 多通道伺服液压加载设备1.1 技术指标 设备的工作压力21MPa,最高压力为25MPa;总流量400升/分;工作温度范围+5~+55℃;压力连续调整;加载最大载荷300KN;油缸行程最大距离行程130mm ;具有超温报警、超压自动卸荷、超低液位自动停泵,温度超限自动停泵、单泵故障显示并自动换泵等功能;工作介质为N46抗磨液压油。

1.2 总体结构 液压加载设备由总泵站和四个子站组成,总泵站包括泵源、公用油箱、小循环冷却系统、油路油管、集油器、电器控制柜及远程控制盒组成。

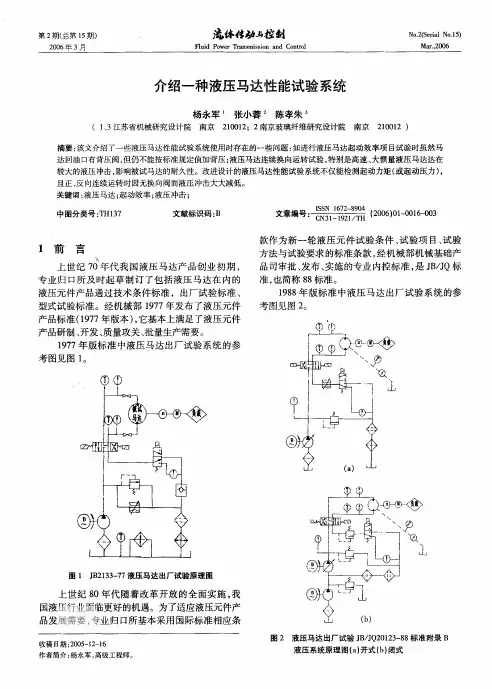

液压泵试验台系统设计摘要:设计了一种液压泵试验台系统,包括液压系统、电控系统和计算机测控系统,对系统的相关元件进行了选型,整个系统简单实用,能可靠、快捷地对液压泵的性能参数进行测试。

关键词:液压泵试验台;液压系统;电控系统;计算机测控系统;1、液压技术的背景我国的液压泵的发展与我国液压工业发展是完全同步的,大致经历了三个阶段,每个阶段大致为12年左右。

第一阶段是从1965年到1978年左右,这一阶段为创建与自主开发阶段。

在70年末先后开发出通轴式轴向柱塞泵、内曲线式低速大扭矩液压马达、高压齿轮泵、球塞马达、叶片泵等等。

上海液气总公司下属液压泵厂、液压件厂、高压油泵厂等生产了各种规格的斜盘式、斜轴式轴向柱塞泵、叶片泵、径向式马达等等。

在这一阶段开发的CY、ZB泵迄今仍在我国的液压产品市场中,中高压领域占据着一定地位。

第二阶段是1978~1990年这一阶段是以引进国外先进技术为标志。

在78至87年引进的27项中有17项是液压泵的项目,包括重型柱塞泵、轻型柱塞泵与马达、斜轴式柱塞泵与马达、高压叶片泵与马达、齿轮泵、内啮合齿轮泵、双斜盘液压马达等等。

这说明通过这些引进,将我国生产液压泵的性能、参数上了一个台阶,基本上进入25~31.5Mpa的额定压力范围。

当然也说明我国液压泵的发展中与国际差距相比,泵方面的差距比阀的差距更大些。

然而在这一阶段,尽管技术引进产品性能有了发展,但消化并进一步开发上有差距,产品质量上与国外产品有差距。

第三阶段是1990年至今,这一阶段是以与国外著名厂商合资、合作与提高质量为中心,在国内生产的液压泵在性能与质量上都有相当程度的提高。

工程机械液压泵是在工程机械液压系统中为液压缸和液压马达提供压力油的一种液压元件。

由于当前工程机械需求量日益增加,市场对工程机械液压泵,尤其是高品质的工程机械液压泵的需求越发迫切。

对生产高品质的液压泵而言,性能测试是非常重要的环节,因此搭建性能良好的试验台非常关键。

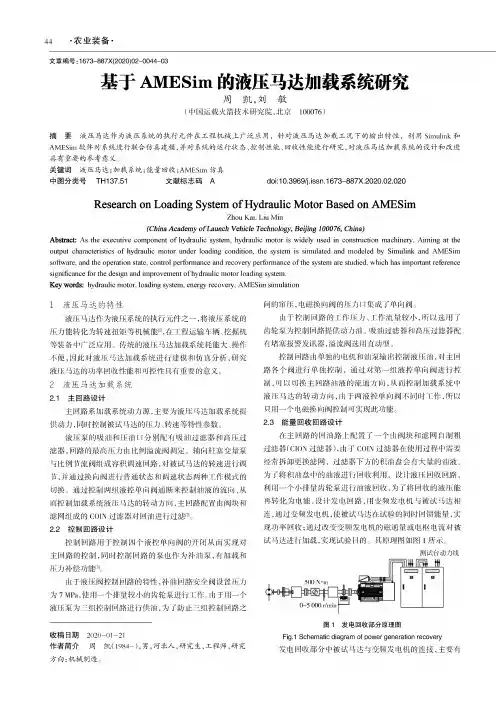

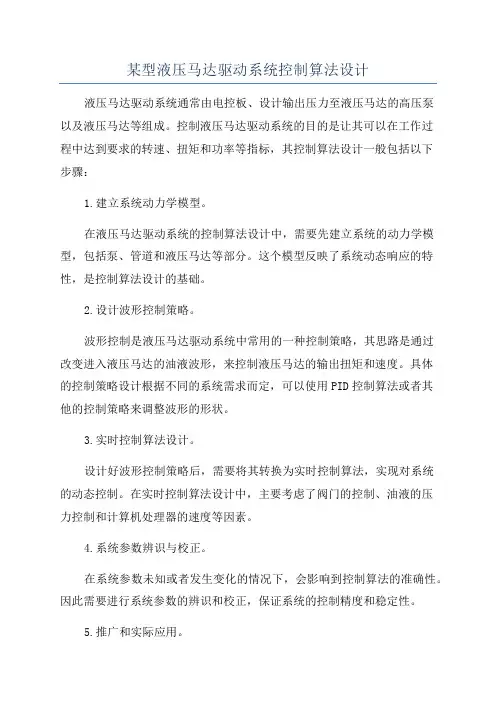

某型液压马达驱动系统控制算法设计

液压马达驱动系统通常由电控板、设计输出压力至液压马达的高压泵

以及液压马达等组成。

控制液压马达驱动系统的目的是让其可以在工作过

程中达到要求的转速、扭矩和功率等指标,其控制算法设计一般包括以下

步骤:

1.建立系统动力学模型。

在液压马达驱动系统的控制算法设计中,需要先建立系统的动力学模型,包括泵、管道和液压马达等部分。

这个模型反映了系统动态响应的特性,是控制算法设计的基础。

2.设计波形控制策略。

波形控制是液压马达驱动系统中常用的一种控制策略,其思路是通过

改变进入液压马达的油液波形,来控制液压马达的输出扭矩和速度。

具体

的控制策略设计根据不同的系统需求而定,可以使用PID控制算法或者其

他的控制策略来调整波形的形状。

3.实时控制算法设计。

设计好波形控制策略后,需要将其转换为实时控制算法,实现对系统

的动态控制。

在实时控制算法设计中,主要考虑了阀门的控制、油液的压

力控制和计算机处理器的速度等因素。

4.系统参数辨识与校正。

在系统参数未知或者发生变化的情况下,会影响到控制算法的准确性。

因此需要进行系统参数的辨识和校正,保证系统的控制精度和稳定性。

5.推广和实际应用。

最后需要将设计好的控制算法推广应用到实际系统中,经过试运行和测试后,验证其控制效果和稳定性,并不断进行优化和升级。

液压马达设计教学液压系统是一种广泛应用于工业和机械设备中的能量传递系统。

液压马达作为液压系统中不可或缺的组成部分,在机械传动和执行机构中起着重要的作用。

液压马达通过液压液的流动来驱动机械设备,实现工作负载的转动。

液压马达的工作原理与液压缸类似,但其结构和工作方式有所差异。

液压马达通常由液压泵提供的高压液压油来驱动,通过流动控制阀或调速阀调整液压马达的速度和扭矩。

液压马达的输入轴转动,通过内部的液压马达传递力矩到输出轴,驱动机械设备的工作负载。

液压马达设计的关键是根据实际需求选择适当的型号和参数。

液压马达的选择应考虑到所需的输出功率、扭矩、转速和工作环境等因素。

设计者还需要确定液压马达的最大工作压力和流量,以确保其可靠性和安全性。

在液压马达设计中,还需要考虑液压系统的工作温度、油液的粘度和过滤等因素。

温度对液压系统的性能和寿命有重要影响,因此需要合理选择液压油和冷却系统来控制温度。

油液的粘度也需要匹配液压马达的工作条件,以确保润滑效果和液压能量的传递效率。

另外,过滤系统的设计和维护也是液压马达设计中的重要考虑因素,它可以提高液压系统的可靠性和寿命。

液压马达设计中还需要考虑传动装置的安装和配合。

传动装置通常由输入轴、输出轴和转子等组成,其设计和加工精度直接影响到液压马达的性能和使用寿命。

因此,在液压马达设计中需要确保传动装置的配合尺寸和加工质量符合要求,以提高液压马达的传动效率和可靠性。

总之,液压马达设计教学需要综合考虑液压系统的工作参数、工作环境和工作要求等因素。

通过正确选择液压马达的型号和参数,确定液压系统的工作压力和流量,合理设计和选择液压油、冷却系统和过滤系统,以及确保传动装置的安装和配合质量,可以实现液压马达的高效、可靠和安全的工作。

只有在深入理解液压马达的原理和设计要点,灵活应用液压技术和工程经验,才能设计出满足不同工作要求的液压马达系统。

液压气动与密封/2017年第03期doi:10.3969/j.issn.1008-0813.2017.03.020收稿日期:2016-08-24作者简介:张致勇(1990-),男,江西吉安人,在读硕士,主要研究方向为工程机械液压系统的设计。

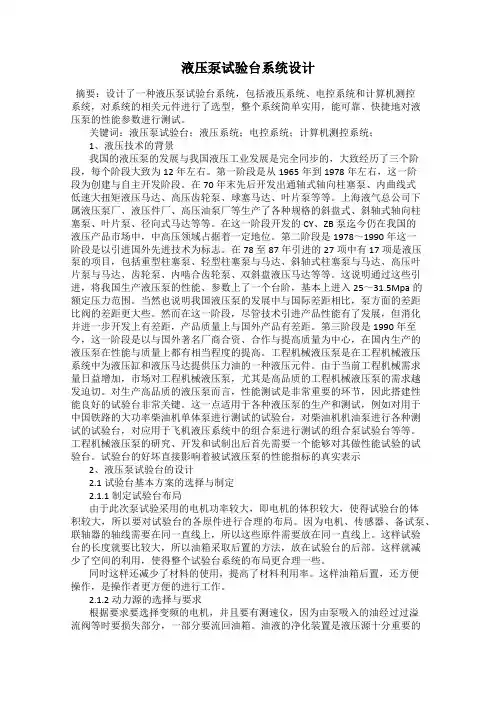

0引言液压系统的加载方式分为三类:机械加载方式、电加载方式和液压加载方式。

本文主要讲解液压加载方式。

利用液压元件对液压系统进行模拟负载,模拟负载的大小就是改变液压系统中压力大小。

本文就是以液压试验台常用的加载方式为基础,讨论常见的液压加载回路的应用。

在液压系统中最常用的液压加载装置有溢流阀加载和节流阀加载[1]。

1溢流阀加载溢流阀是利用阀芯上的液压作用力和弹簧力保持平衡,自动控制开口的大小,来保证阀前压力是恒定的。

当压力油从进油口由阻尼孔流入阀内,作用在阀芯作用面的推力与内部预设的弹簧力进行比较,当阀芯受进油口压力推动,弹簧压缩量增加,溢流相应的增加,从而可以使得溢流阀入口处压力维持基本恒定,调节调压螺钉,改变调节弹簧的预压缩量,可以改变此回路中的压力大小。

调整溢流阀的溢流压力来模拟被试阀的负载压力,其系统原理简图如图1所示,其中1为安全阀,位于泵的出油口端。

改变2加载溢流阀的设定压力,增加系统的背压,即对被试阀进行加载[2]。

将2改为先导型溢流阀,控制其远程控制口,则可以实现远程加载。

由于溢流阀开启压力一旦调定后基本保持不变,所以采用溢流阀加载时,负载压力比较稳定。

通常液压系统设计中,考虑到溢流阀压力油的流入是有方向的,液压系统里油液又需要自动改变流经方向,我们就需要液压桥路的设计,解决双向加载的问题[3]。

1-安全阀2-加载溢流阀3-定量泵4-单向阀图1溢流阀加载回路将溢流阀合理地设置在液压桥路中,我们就能在油液方向改变时,同样也可以加载测试。

如被试多路阀模拟各工况试验;液压缸的对顶试验;液压马达加载系统回路;液压泵试验台闭式回路加载。

如图2,某多路阀试验台工作油口加载模块。

龙源期刊网 http://www.qikan.com.cn

液压马达加载测试系统设计

作者:栾宝伟 崔晶 陈全雷 赵庆法

来源:《山东工业技术》2017年第02期

摘 要:在国内外液压试验台研究现状的基础上,设计了液压马达精准性能的加载测试系

统,对总的设计系统原理图以及电控图等进行了详尽的设计、计算以及选型。

关键词:液压试验台;液压泵;液压马达;性能测试

DOI:10.16640/j.cnki.37-1222/t.2017.02.068

1 液压马达加载性能测试系统原理

液压马达测试过程中,主要性能指标包括额定输出压力,给定额定输出压力时的额定输出

流量,马达的容积效率及其总体效率水平;液压马达的输入输出功率的额定值、转速的额定值

及最低转速等内容[1]。

(1)液压马达加载测试系统设计原理。采用双向液压马达以及双向泵试验系统作为液压

试验台的方案,具体规划如下:①供油系统。被试马达的油液由液压站高压柱塞泵提供,在控

制室内调节比例泵控制器即可对高压柱塞泵进行变量控制。②加载系统。双向液压泵用于实现

加载系统,系统的加载压力通过调节电磁比例溢流阀的电流来改变。辅助泵用于调节节流阀组

向加载泵低压侧供油。③信号采集系统。液压泵和马达处的参数由转速传感器测出转速、扭矩

和功率。液压油路中的各种参数的测定由压力传感器和温度传感器测出。(2)液压试验台的

设计。由于液压系统的特殊工况,液压试验台采用分布式结构设计:试验台的动力源装置、控

制装置、测试仪表及传感器和电气控制部分均采用分体式结构单独设计,通过油管、电缆线等

把各个部分联系起来。

2 液压动力装置的选型与计算

(1)液压泵选型计算。确定液压泵最大工作压力。液压系统压力Pp应该小于液压泵最大

工作压力P1与液压泵出口到液压执行元件的总压力损失之和。确定液压马达最大流量。被测

试液压马达的最大流量Qmax应小于液压泵的流量Qp。确定液压泵规格。液压泵的额定压力

应比求得的液压泵的最大工作压力大25%~60%,这里按25%,则系统中所使用的液压泵的额

定压力为P0≥44MP,液压泵的最大工作压力Pp≥35.2MP,液压泵的流量Qp≥424L/min,根据

液压泵的流量范围和液压压力,选A7V355MA型斜轴式轴向柱塞变量泵。

同理,液压泵选A7V160斜轴式轴向柱塞泵,补油泵选YB型叶片泵。

龙源期刊网 http://www.qikan.com.cn

(2)与液压泵相匹配的电动机的选型。液压泵驱动电动机是根据液压泵的驱动功率进行

选择的。与液压泵相匹配的电动机额定功率NH不小于157Kw;所选电动机的额定转速要与液

压泵转速相匹配,nN=1500r/min。故选用Y系列(IP44)三相异步电动机。同理,与液压泵相

匹配的电动机型号选Y180L-4型三相异步电动机;补油泵相匹配的电动机型号选用Y系列三

相异步电动机Y160L-6[2]。

3 各类液压元件的选型

(1)各类控制阀的选型。液压阀根据系统工作压力和通过该阀的最大流量来选择。液压

泵的最大流量确定溢流阀规格;通过最小稳定流量应满足执行机构最低稳定速度的要求确定节

流阀和调速阀;控制阀的额定流量要比实际的流量大。液压试验台加载时液压马达的额定压力

定为20MPa,沿程压力损失根据经验定为1MPa,则电磁换向阀选择4WRZ30B型。(2)管路

的选择。液压系统中元件与元件之间的连接和载能工作介质的输送借助于管路、软管、油路块

孔道来实现。管道内径d=77.45mm ,油管选用80×12(外径80mm,壁厚2mm)无缝钢管。

压油管路和回油管路的液压油流速分别选为6 m/s和2.6 m/s,压油管选取40×7无缝钢管,回

油管选取65×8无缝钢管。

4 电控系统设计

被试泵的驱动电机较大所以启动时应采用Y-△降压启动,且各个电机的启动顺序也不相

同所以要设计电气控制系统,方便对各个电机的控制。电控系统布置如下图所示[3]。

图中五台电机依次是主电机、冷却电机、补油电机、控制油回路电机、调零电机。由于主

电机的功率较大,启动时应该采用Y-△降压启动。五台电机的启动顺序应该是辅助电机先启

动主电机最后启动,而其他四台电机启动顺序无先后要求,为简化控制回路,设计这四台辅助

电机同时启动。

5 总结

液压实验台作为一种检测液压元件的必须设备,可对液压泵,液压马达,液压阀等各种液

压元件进行测量。本文主要针对液压马达的各项性能设计一套加载测试系统,包括对总设计系

统原理图以及电控图等进行设计、计算以及选型。本加载测试系统操作方便,灵敏度高,为工

业和科研中液压马达的精准性能测试提供了一种高精度的测试方法。

龙源期刊网 http://www.qikan.com.cn

龙源期刊网 http://www.qikan.com.cn