过热蒸汽与热风干燥对比的试验研究

- 格式:pdf

- 大小:83.11 KB

- 文档页数:3

11.5.2过热蒸汽干燥技术过热蒸汽干燥(Superheated Steam Drying)是一项最近发展起来的新技术,它是指利用过热蒸汽直接与被干物料接触而去除水分的一种干燥方式。

与传统的热风干燥相比,过热蒸汽干燥以水蒸气作为干燥介质,干燥机排出的废气全部是蒸汽,利用冷凝的方法可以回收蒸汽的潜热再加以利用,因而热效率较高。

并且由于水蒸气的热容量要比空气大1倍,干燥介质的消耗量明显减少,故单位热耗低。

据有关资料显示,过热蒸汽干燥的单位热耗仅为普通热风干燥热耗的1/3,是一种很有发展前景的干燥新技术。

近年来,美国、加拿大、德国、日本、新西兰、丹麦和英国等发达国家,过热蒸汽干燥技术用于烘干木材及木头压块、煤炭、纸张、甜菜渣、陶瓷、蚕茧糟、牧草、鱼骨和鱼肉、蔬菜、食品以及城市废异物考多种物料。

在我国,过热蒸汽干燥技术的应用还不广泛,因此,这一技术的推广应用,对提高干燥效率,降低干燥能耗,减少环境污染具有重要意义。

11. 5. 2. 1过热蒸汽干燥的基本原理过热蒸汽干燥过程中,并不改变干燥过程的一般特性,过热蒸汽干燥的恒速干燥段,热传递和热风干燥一样是通过蒸汽膜到被干燥的湿物料表面,其驱动力仍然是过热蒸汽流与湿表面的温度差。

与热风干燥不同的是湿表面的温度不是湿球温度而是介质对应压力下沸点温度。

与普通热风干燥不同,过热蒸汽干燥用蒸汽作为干燥介质,传质阻力小,无表面结壳现象,物料温度达到对应压力下沸点温度,介质和物料的平衡水分较低。

水分在千空气、湿空气和过热蒸汽中的蒸发,在相同温度和流体条件下存在一个转折点,当温度低于此转折点时,在空气中干得快,当温度高于此转折点时,在过热蒸汽中干得快。

该转折点称为逆转点。

11.5.2.2过热蒸汽干燥设备按照过热蒸汽干燥的操作压力可将其分为真空(低压)干燥机、常压干燥机和高压干燥机。

按照过热蒸汽干燥机的结构形式又可将其分为过热蒸汽流化床干燥机、管式过热蒸汽干燥机、带式过热蒸汽干燥机等。

化工原理干燥实验报告化工原理干燥实验报告引言:干燥是化工过程中常见的操作,它是将物质中的水分或其他溶剂去除的过程。

在化工生产中,干燥技术广泛应用于原料处理、产品制造和储存等环节。

本实验旨在通过对不同干燥方法的比较研究,探讨干燥过程的原理及其影响因素。

一、实验目的本实验的主要目的是:1. 了解干燥的基本原理和常用方法;2. 掌握不同干燥方法的操作技巧;3. 分析干燥过程中的影响因素,并进行实验验证;4. 总结干燥过程中的注意事项和优化方法。

二、实验原理干燥是通过升高物体表面的温度,使其蒸发的水分达到饱和蒸汽压,从而实现水分的迁移和去除。

常用的干燥方法有自然风干、热风干燥、真空干燥等。

1. 自然风干自然风干是将湿物料暴露在自然环境中,利用自然风力和太阳辐射将水分蒸发。

这种方法简单易行,但速度较慢,适用于一些不急需干燥的物料。

2. 热风干燥热风干燥是通过加热空气,将热量传递给湿物料,使其水分蒸发。

热风干燥可以分为直接加热和间接加热两种方式。

直接加热是将热风直接接触物料,传热效率高,但易使物料变质。

间接加热是通过热交换器将热风间接传递给物料,避免了物料的变质问题。

3. 真空干燥真空干燥是将湿物料置于真空环境中,降低环境压力,使水分在低温下蒸发。

真空干燥适用于对物料质量要求较高的情况,但设备复杂且成本较高。

三、实验过程1. 实验准备准备不同湿度的物料样品,例如湿度分别为30%、50%、70%的物料样品。

2. 自然风干实验分别将不同湿度的物料样品放置在通风良好的环境中,观察并记录干燥时间和效果。

3. 热风干燥实验将不同湿度的物料样品放置在热风干燥设备中,设置适当的温度和时间,观察并记录干燥时间和效果。

4. 真空干燥实验将不同湿度的物料样品放置在真空干燥设备中,设置适当的真空度和时间,观察并记录干燥时间和效果。

四、实验结果与分析通过实验观察和记录,我们可以得到如下结果:1. 自然风干的干燥时间较长,效果一般;2. 热风干燥的干燥时间较短,效果较好;3. 真空干燥的干燥时间较长,但效果最佳。

收稿日期:2021-10-11基金项目:内蒙古自然科学基金(2019M S O 2019);内蒙古科技大学2020年课程思政教学改革研究项目(S Z Y 2020002);内蒙古科技大学2020年度教育教学改革研究项目(J Y 2020032)作者简介:兰大为(1987-),男,北京大兴人,硕士,讲师,研究方向为能源材料㊁典型废气(C O 2㊁S O 2)控制及资源化利用㊂热风干燥条件对干燥特性影响及数学模型研究兰大为,赵 芳,王玉清,赫文秀,于戈文,赵 悦(内蒙古科技大学化学与化工学院,内蒙古 包头 014010)摘要:为了有效提高恒速干燥阶段的干燥速率,对干燥过程的温度㊁风压等干燥变量进行了研究与分析,通过实验研究干燥变量对干燥过程中干燥物料的影响,选取8种干燥数学模型进行拟合分析,并建立验证最优干燥过程数学模型㊂结果表明:干燥速率随温度升高而增大,干燥时间随温度升高而减小㊂有效水分扩散系数3.5498ˑ10-10m 2/s-6.8461ˑ10-10m 2/s,平均活化能21.67k J /m o l ㊂W a n g 函数模型能较好的描述工业呢(帆布)热风干燥过程(R 2:0.9983~0.9998,R M S E :0.0008~0.0064,χ2:0.0001~0.0004),对实验过程的拟合度较优㊂关键词:干燥特性;热风干燥;数学模型;有效扩散系数;活化能中图分类号:T Q 028.6 文献标识码:A 文章编号:1006-7981(2022)04-0054-05在化工工业生产中,干燥是一种常见的单元操作㊂它涉及日常生活和工业生产各个方面㊂该单元操作按传热方式可分为传导干燥㊁对流干燥㊁辐射干燥和介电加热干燥,以及由上述两种或多种方式组合成的联合干燥[1]㊂在化工㊁食品㊁医药等行业中最为常见的是以连续操作的热风干燥㊂热风干燥具有成本低㊁环保㊁操作便捷㊁干燥效果好等优点[2,3]㊂热风干燥是一种静态的机械干燥方法[4,5]㊂干燥物料处于连续的热流体中,水分在其中流失㊂在干燥过程中,干燥条件如温度㊁风压㊁湿度等对干燥物料有较大影响㊂而工业级物料干燥过程的研究文献报道较少,纤维是一种常见又重要的轻化工原材料,纤维主要成分包括棉㊁麻以及粘胶纤维等,该材料在日常生活及工业生产中被广泛使用,但纤维在干燥过程中对温度控制要求较高,能耗较高,考虑到生产过程的绿色环保及成本控制,因此对纤维干燥进行实验研究具有重要意义㊂以工业呢(帆布)为研究对象,选取不同的温度㊁不同风压等条件进行实验研究,分析不同干燥条件对干燥物料的干燥特性影响,建立干燥过程数学模型,并对数学模型进行拟合,得到最优数学模型,以期为工业级物料干燥提供基础数据,为干燥设备的开发设计及工艺参数优化提供一定的理论依据和参考㊂1 材料与方法1.1 实验材料工业呢(帆布),长:0.140m ,宽:0.080m ,购自于天津大学化工学院1.2 干燥实验设计1.2.1 实验步骤实验分别在不同温度(30ħ㊁40ħ㊁50ħ㊁60ħ),不同风压(0.3k P a ㊁0.7k P a ㊁1.1k P a )下进行干燥,每个条件下重复处理3次㊂试样放置在洞风干燥设备的洞道中,与风压方向平行,每隔一段时间(3m i n)记录一次总质量,直至两次称重之差小于0.03g 时,实验达到平衡含水率时,即可停止㊂1.2.2 实验设计分析工业呢(帆布)的干燥特性与温度㊁风压的关系,实验方案设计如图1㊂图1 实验方案设计1.3 干燥参数计算1.3.1 干基含水率[6]45 内蒙古石油化工2022年第4期干基含水率计算公式:M t=W t-W g/W gˑ100%(1)式中:W t表示帆布干燥t时刻时帆布的重量, g;W g表示帆布干基的重量,g;M t表示干燥t时刻时帆布的干基含水率,%㊂1.3.2水分比[7-8]水分比计算公式:M R=M t M0(2)式中:M0表示帆布初始干基含水率,%㊂1.3.3干燥速率干燥速率计算公式:U=M t-M t+tt(3)式中:U表示干燥t时刻时帆布的干燥速率,%/m i n,M t表示帆布干燥t时刻时的干基含水率,%;M t+әt表示帆布干燥t+әt时刻时的干基含水率,%;әt表示两次间隔时间,m i n㊂1.3.4有效水分扩散系数[9-10]有效水分扩散系数根据F i c k第二定律用来描述,干燥系数在一定的温度条件下为常数,其有效水分扩散系数计算公式:l n M R=l n8π2-(D e f fπ2t)/(4L2)(4)式中:D e f f表示有效水分扩散系数,m2/s;L表示帆布厚度的一半,m㊂1.3.5干燥活化能[11-12]干燥活化能指干燥过程中去除单位物质量的水分所消耗的能量,能够反映干燥过程的难易程度㊂根据阿伦尼乌斯方程计算干燥物料的活化能㊂其公式为:D e f f=D0e x p[-E aR(T+273)](5)式中:D0表示阿伦尼乌斯扩散基数,m2/s;E a 表示干燥活化能,k J/m o l;R表示气体摩尔常数, 8.314J/(m o l㊃K);T表示物料的干燥温度,ħ㊂2结果与分析2.1温度对热风干燥特性的影响不同温度下帆布干燥速率变化如图2-a和图2-b所示㊂根据图2-a可知,在风压为0.7k P a,温度分别为30ħ㊁40ħ㊁50ħ㊁60ħ,帆布干燥至终点的时间分别为165m i n㊁150m i n㊁126m i n㊁105m i n,干燥至相同含水量用时随温度升高而减少㊂根据图3-b可知,帆布的干燥速率随着温度的升高而升高,当温度为60ħ时干燥速率变化幅度最大㊂干燥过程初中期阶段,干燥速率差值较大,随着干燥过程的进行到达后期阶段,干燥速率差值明显减小㊂温度对热风干燥过程影响较大,由于随着温度升高,帆布表面水分气化速率的增加,内部水分快速向外部迁移,同时温度的升高导致物料温度也上升,加剧内部水分热运动,内部扩散速率相应提升[13]㊂因此温度越高,干燥过程中时间越短,帆布传热传质速率越快㊂图2-a不同温度下对干燥特性影响图2-b不同温度下对干燥速率影响2.2风压对热风干燥特性的影响不同风压在温度60ħ条件下对帆布热风干燥552022年第4期兰大为等热风干燥条件对干燥特性影响及数学模型研究速率曲线如图3所示㊂根据图3可知,60ħ的温度下风压分别选取0.3k P a ㊁0.7k P a ㊁1.1k P a ,帆布干燥至终点所用时间分别为114m i n ㊁102m i n ㊁99m i n,随着风压的增大干燥时间有所减少,但差距并不明显㊂这是由于在干燥过程中风压主要影响物料表面,风压的提高强化对流过程,会使干燥速率有所提高,但由于帆布内的水分迁移至外部阻力较大,所以风压对其影响并不显著㊂因此在工业级干燥应用中,为提高经济效益降低能耗,采用较低风压㊂图3 60ħ下不同风压对干燥速率影响2.3 临界含水率不同温度下的临界干基含水率见表1㊂根据图2-a ㊁图2-b 可知,随着温度的升高,干燥速度明显提高,当温度从30ħ提高到60ħ时,干燥速度从1.3ˑ10-4k g 水/(m 2㊃s )增加到2.8ˑ10-4k g 水/(m 2㊃s ),提高了115%,这是因为在恒速干燥阶段,物料吸收的热量用于水分的汽化,物料本身温度不变,温度提高的越多,加入的热量也越多,单位时间内同样的物料中被汽化的水分越多,故干燥速度也随之越大㊂到达临界含水量所需时间从90m i n 减少到36m i n ㊂表1中可以看出,不同的温度条件,其临界水分点干基含水量约0.45k g /k g ,说明在实验条件下,物料的结构没有随温度的变化而发生变化,汽化的水分以非结合水分为主㊂表1 不同温度对应的临界干基含水率温度(ħ)30405060临界干基含水量(k g /k g)0.4070.4270.4230.4622.4 热风干燥数学模型的建立与验证热风干燥过程与干燥物料的性质紧密相连,中外研究者通过对不同的物料进行干燥实验建立归纳多种干燥数学模型,来寻求干燥过程中的水分变化规律㊂最终通过计算拟合选取8个干燥数学模型[14,19],干燥数学模型见表2㊂表2 干燥数学模型序号模型名称模型方程1P a g e 模型MR=e x p (-K t n)2指数模型MR=e x p (-K t )3单项扩散模型MR=A e x p (-K t )4T w o -t e r m 模型MR=A 1e x p (-K 1t )+A 2e x p (-K 2t )5T w o -t e r m e x p o n e n t i a l 模型MR=A e x p (-K t )+(1-A )e x p (-KA t )6L o g a r i t h m i c 模型MR=A e x p (-K t )+C 7W a n g 等模型MR=A e x p (-K t n)8V e r m a 等模型MR=A e x p (-K t )+(1-A )e x p (-G t ) 注:表中MR 是水分比;t 是干燥时间;K 是干燥速率常数;n 是幂指数;A ㊁G ㊁C 是待定系数;以上常数均与干燥条件有关㊂2.4.1 热风干燥数学模型的选择对帆布进行不同温度不同风压的实验测定,通过研究水分比随时间的变化规律,选用了8个干燥数学模型进行拟合,模型中决定系数R 2㊁均方根误差R M S E 和误差平方和χ2三个参数用来确定数学模型拟合优劣程度(R 2越大,R M S E 和χ2越小),说明拟合程度越优㊂通过在不同温度(30ħ㊁40ħ㊁50ħ㊁60ħ)不同风压(0.3k P a ㊁0.7k P a ㊁1.1k P a )条件下对帆布进行干燥,分析帆布干燥水分比随时间变化并进行拟合㊂利用o r i gi n 软件对实验数据进行拟合分析,得出7#模型W a n g 拟合结果最好,其中R 2范围在0.9983~0.9997,R M S E 范围在0.0010~0.0064,χ2范围在0.0001~0.0004㊂拟合结果表明W a n g 数学模型对实验过程的拟合度最优㊂2.4.2 热风干燥数学模型的验证为进一步验证干燥物料热风干燥数学模型的适应性与精准性,选择实验中温度为60ħ,风压0.7k P a 的数据与W a n g 模型中预测值进行拟合验证分析㊂拟合结果由图4-a ㊁图4-b 可知,实验值与预测值拟合吻合度较高,说明通过该模型预测帆布热风干燥过程水分比随干燥时间的变化关系,能较好的分析干燥物料的热风干燥过程㊂从而为实际65 内蒙古石油化工2022年第4期工业应用中干燥时间与干燥条件的控制提供理论支撑,进而降低干燥能耗,达到优化干燥物料质量等目的㊂图4-a 60ħ㊁0.7k P a 条件下W a n g 模型实验值与预测值比较图4-b 60ħ㊁0.7k P a 条件下W a n g 模型误差值分析2.5 有效水分扩散系数与活化能的确定根据公式(4)和(5)对帆布进行有效水分扩散系数和与活化能的计算㊂实验得出的有效水分扩散系数范围为3.5498ˑ10-10m 2/s~6.8461ˑ10-10m 2/s,一般工业干燥有效水分扩散系数范围在10-12~10-8m 2/s [20]㊂由图4可知,帆布在干燥过程中,有效水分扩散系数随着温度的升高而增大,因为温度升高导致水分子能量增高,跃迁频率提升,进而强化传热传质效率,提高干燥效率㊂有效水分扩散系数随风压影响较小,过高的风压使得干燥物料内部水分散失的热量降低,热损失较大㊂因此工业中实际应用时风压不易过高,这样可以有效降低能耗㊂活化能计算如公式(5)所示㊂将l n D e f f 与1/(T +273.15)形成线性曲线并进行拟合,根据斜率-E a/R ,进而计算得出帆布热风干燥活化能为21.67k J/m o l ㊂该结果表明:帆布干燥过程中每消耗21.67k J的能量将减少1m o l 水分,说明干燥物料的耗能随活化能的增大而增加㊂3 结论实验研究了工业呢(帆布)在不同温度㊁不同风压条件下的热风干燥特性㊂通过对结果分析得到以下结论:3.1 该干燥过程主要为恒速干燥阶段,干燥速率随着温度和风压的升高而增大,干燥时间明显减少㊂其中风压的影响并不显著㊂因此,热风干燥过程可以重点控制温度的变化㊂3.2 帆布有效水分扩散系数范围为3.5498ˑ10-10m 2/s ~6.8461ˑ10-10m 2/s ,随着温度的升高逐渐增大,风压对其影响较小㊂帆布热风干燥活化能越小能耗越低㊂3.3 W a n g 数学模型能够较好预测帆布干燥失水过程,该模型拟合度较高㊂3.4 本研究可给工业级物料干燥提供基础数据,为干燥设备的开发设计及工艺参数优化提供一定的理论依据和参考,进而控制成本提高经济效益,强化热能循环利用率㊂[参考文献][1] 柴诚敬,贾绍义.化工原理[M ].北京:高等教育出版社,2016.[2] 邓媛元,张雁,等.干燥方式对苦瓜茶感官品质及挥发性物质的影响[J ].中国食品学报,2019(2):173-184.[3] C h a n g W C ,L i m Y Y ,e t a l .E f f e c t s o f d i f f e r -e n t d r y i n g m e t h o d s o n t h e a n t i o x i d a n t p r o p-e r t i e s o f l e a v e s a n d t e a o f g i n g e r s p e c i e s [J ].F o o d C h e m i s t r y,2008(1):166-172.[4] 朱文学.食品干燥原理与技术[M ].北京:科学出版社,2009.[5] 杨屹立,杨玲,等.多孔介质物料热风干燥研究进展[J ].农机化研究,2011(3):242-246.[6] M a r t i n G J ,A n ge l e s V M ,e t a l .T h e i nf l u -e n c e o f b e r r y p e r f o r a t i o n o ng r a p e d r y i n g k i -n e t i c s a n d t o t a l ph e n o li c c o m po u n d s [J ].J o u r n a l o f t h e S c i e n c e o f F o o d a n d A gr i c u l -t u r e ,2019(4):260-266.[7] B o z k i r H ,R a ym a n E A ,e t a l .I n f l u e n c e o f u l t r a s o u n d a n d o s m o t i c d e h yd r a t i o n p re -t r e a t m e n t s o n d r y i n g a n d q u a l i t y p r o pe r t i e s 75 2022年第4期兰大为等 热风干燥条件对干燥特性影响及数学模型研究o f p e r s i mm o n f r u i t[J].U l t r a s o n S o n o c h e m,2019(54):135-141.[8] D o y m a z I.E f f e c t o f p r e-t r e a t m e n t s u s i n g p o-t a s s i u m m e t a b i s u l p h i d e a n d a l k a l i n e e t h y l o-l e a t e o n t h e d r y i n g k i n e t i c s o f a p r i c o t s[J].B i o s y s t e m s E n g i n e e r i n g,2004(3):281-287.[9]杨爱金,刘璇,等.食品干燥过程中水分扩散特性的研究进展[J].视频与机械,2012(5):247-250.[10] D o y m a z I.D r y i n g k i n e t i c s o f b l a c k g r a p e st r e a t e d w i t h d i f f e r e n t s o l u t i o n s[J].J o u r n a lo f F o o d E n g i n e e r i n g,2005(2):212-217.[11] D o y m a z I.A i r-d r y i n g c h a r a c t e r i s t i c s o f t o-m a t o e s[J].J o u r n a l o f F o o d E n g i n e e r i n g,2007(4):1291-1297.[12] N a l a n A,A k g u n,I b r a h i m D.M o d e l l i n g o fo l i v e c a k e t h i n-l a y e r d r y i n g p r o c e s s[J].J o u r n a l o f F o o d E n g i n e e r i n g,2004(4):455-461.[13] B a l a B K,N a g l e M,e t a l.T h i n-l a y e r d r y i n go f l i t c h i(L i t c h i c h i n e n s i s S o n n.)[J].F o o da n d B i o p r o d u c t s P r o c e s s i n g,2011(3):194-201.[14] K a m i n s k i w,S t r u m i l l o,T o m c z a k E.N e u r o-c o m p u t i n g a p p r o a c h e s t o m ode l i n g of d r-y i n g p r o c e s s d y n a m i c s[J].D r y i n g T e c h n o l-o g y,1998(6):967-992.[15] P o n c i a n o S M a d a m b a,R o b e r t H D r i s c o l l,e ta l.T h e t h i n-l a y e r d r y i n g c h a r a c t e r i s t i c s o fg a r l i c s l i c e s[J].J o u r n a l o f F o o d E n g i n e e r-i n g,1996(1):75-97.[16] O n w u d e D I,H a s h i m N,e t a l.M o d e l i n g t h et h i n l a y e r d r y i n g o f f r u i t s a n d v e g e t a b l e s:ar e v i e w[J],C o m p r e h e n s i v e R e v i e w i n F o o dS c i e n c e&F o o d S a f e t y,2016(3):599-618.[17] E v i n D.T h i n l a y e r d r y i n g k i n e t i c s o f G u n-d e l i a t o u r n e f o r t i i l[J].F o o d a n d B i o p r o d u c t sP r o c e s s i n g,2012(2):323-332. [18] C h e n D,L i M,Z h u X.D r y i n g c h a r a c t e r i s t i c so f p o w d e r e d w h e a t s t r a w a n d i t s m a t h e m a t-i c a l m o d e l i n d[J].J o u r n a l o f A g r i c u l t u r a lS c i e n c e&T e c h n o l o g y,2018(5):869-877.[19] B a l a s u b r a m a n i a n S,S h a r m a R,G u p t a R K,e t a l.V a l i d a t i o n of d r y i ng m o d e l s a n d r eh y-d r a t i o n c h a r a c te r i s t i c s of b e t e l l e a v e s[J].J o u r n a l o f F o o d S c i e n c e a n d T h e c h n o l o g y,2011(6):685-691.[20]I n e s N R a m o s,C r i s c o l l R H,e t a l.Q u a n t i f i-c a t i o n o f m i c r o s t r u c t u r a l c h a n g e sd u r i n gf i r s t s t ag e a i r d r y i n g o f g r a p e t i s s u e[J].J o u r n a l o f F o o d E n g i n e e r i n g,2004(2):159-164.E f f e c t o f h o t a i r d r y i n g c o n d i t i o n s o n d r y i n g c h a r a c t e r i s t i c s a n d m a t h e m a t i c a l m o d e lL A N D a-w e i,Z HA O F a n g,WA N G Y u-q i n g,H E W e n-x i u,Y U G e-w e n,Z HA O Y u e*(I n n e r M o n g o l i a U n i v e r s i t y o f S c i e n c e a n d T e c h n o l o g y,C o l l e g e o f C h e m i c a l E n g i n e e r i n g,B a o T o u,014010,C h i n a)A b s t r a c t:I n o r d e r t o e f f e c t i v e l y i m p r o v e t h e d r y i n g r a t e o f c o n s t a n t s p e e d d r y i n g s t a g e,t h e d r y i n g v a r-i a b l e s s u c h a s t e m p e r a t u r e a n d w i n d s p e e d w e r e s t u d i e d a n d a n a l y z e d.T h e i n f l u e n c e o f d r y i n g v a r i a b l e s o n d r y i n g m a t e r i a l s i n t h e d r y i n g p r o c e s s w a s s t u d i e d t h r o u g h e x p e r i m e n t s.E i g h t d r y i n g m a t h e m a t i c a l m o d e l s w e r e s e l e c t e d f o r f i t t i n g a n a l y s i s,a n d t h e o p t i m a l d r y i n g p r o c e s s m a t h e m a t i c a l m o d e l w a s e s t a b l i s h e d.T h e r e s u l t s s h o w t h a t t h e d r y i n g r a t e i n c r e a s e s w i t h t h e i n c r e a s e o f t e m p e r a t u r e,a n d t h e d r y i n g t i m e d e c r e a s e s w i t h t h e i n c r e a s e o f t e m p e r a t u r e.T h e e f f e c t i v e w a t e r d i f f u s i o n c o e f f i c i e n t i s3.5498ˑ10-10m2/s-6.8461ˑ10-10m2/s,a n d t h e a v e r a g e a c t i v a t i o n e n e r g y i s21.67k J/m o l.W a n g f u n c t i o n m o d e l c a n d e s c r i b e t h e h o t a i r d r y i n g p r o c e s s o f i n d u s t r i a l c l o t h(c a n v a s)w e l l(R2:0.9983~0.9998,R M S E:0.0008~0.0064,χ2:0.0001 ~0.0004),a n d t h e f i t t i n g d e g r e e o f t h e e x p e r i m e n t a l p r o c e s s i s b e t t e r.K e y w o r d s:d r y i n g c h a r a c t e r i s t i c s;h o t a i r d r y i n g;m a t h e m a t i c a l m o d e l;e f f e c t i v e d i f f u s i o n c o e f f i c i e n t;a c t i v a t i o n e n e r g y85内蒙古石油化工2022年第4期。

干燥技术对比1、干燥技术介绍(1)蒸汽干燥过热蒸汽干燥是指用过热蒸汽直接与被干燥物料接触而去除水分的干燥方式。

过热蒸汽干燥用蒸汽作干燥介质,传质阻力小,无表面结壳现象,物料温度达对应压力下沸点温度,介质和物料的平衡水分较低。

由于只有一种气态成分,干燥机内的蒸汽压等于总的压力,如果要去除物料中的水分,必须使周围的蒸汽压小于自由水分的蒸汽压,温度应高于水分在对应压力下的沸点。

过热蒸汽干燥的传热介质有学者研究表明在过热蒸汽干燥过程中,并不改变干燥过程的一般特性,即一般干燥过程的 3 个阶段:一是加热升温期,这个时期湿物料吸收热从喂入温度上升到开始蒸发水分;二是恒速干燥期,恒速干燥条件下,只要物料表面保持湿润,水分蒸发速度就不会改变;三是当水分降到不足使表面保持湿润时,进入降速干燥期。

但是过热蒸汽干燥在这3个阶段又有着不同于热风干燥的特性。

(2)真空干燥真空干燥,又名解析干燥和减压干燥,是一种将物料置于负压条件下,并适当通过加热达到负压状态下的沸点或者通过降温使得物料凝固后通过溶点来干燥物料的干燥方式。

真空干燥技术已广泛应用于食品的生产中,尤其是天然产物的提取物干燥。

真空干燥是在密闭的容器中抽去空气,减压而进行干燥的一种方法。

物料内水分在负压状态下溶点沸点都随着真空度的提高而降低,同时辅以真空泵间隙抽湿降低水汽含量,使得物料内水等溶液获得足够的动能脱离物料表面。

真空干燥由于处于负压状态下隔绝空气使得部分在干燥过程中容易氧化等化学变化的物料更好的保持原有的特性,也可以通过注入惰性气体后抽真空的方式更好的保护物料。

(3)冷冻干燥冷冻干燥又称升华干燥。

将含水物料冷冻到冰点以下,使水转变为冰,然后在较高真空下将冰转变为蒸气而除去的干燥方法。

物料可先在冷冻装置内冷冻,再进行干燥。

但也可直接在干燥室内经迅速抽成真空而冷冻。

升华生成的水蒸气借冷凝器除去。

升华过程中所需的汽化热量,一般用热辐射供给。

冷冻干燥是利用冰晶升华的原理,在高度真空的环境下,将已冻结了的物料的水分不经过冰的融化直接从冰固体升华为蒸汽,一般真空干燥物料中的水分是在液态下转化为汽态而将食品干制,故冷冻干燥又称为冷冻升华干燥。

过热蒸汽-热风联合干燥制备马铃薯颗粒全粉黄小丽; 高明苏; 张宝善; 肖旭霖; 赵武奇【期刊名称】《《食品工业科技》》【年(卷),期】2019(040)019【总页数】7页(P152-157,163)【关键词】过热蒸汽干燥; 热风干燥; 马铃薯颗粒全粉; 干燥特性【作者】黄小丽; 高明苏; 张宝善; 肖旭霖; 赵武奇【作者单位】陕西师范大学食品工程与营养科学学院陕西西安710119【正文语种】中文【中图分类】TS201.2马铃薯是全球第四大重要的粮食作物,仅次于小麦、水稻和玉米,且与小麦、稻谷、玉米、高粱并称为世界五大作物。

据联合国粮农组织统计,2014年中国马铃薯产量约为9608.8万吨[1],居世界首位。

新鲜马铃薯不耐贮藏,且运输成本高。

2015年,中国启动马铃薯主粮化战略,推进把马铃薯加工制作成馒头、面条、米粉等主食,马铃薯将成为稻米、小麦、玉米外的又一主粮。

而马铃薯主粮化首先要将马铃薯加工成全粉,然后以一定比例添加到麦类等粮食中,最终加工成主食[2]。

这一战略推出,意味着大量的新鲜马铃薯将被加工成马铃薯全粉。

马铃薯全粉主要包括马铃薯颗粒全粉和马铃薯雪花粉。

马铃薯颗粒全粉(Potato granule),是马铃薯去皮后,经过熟化、干燥、粉碎等过程,使其全部转化为颗粒粉状的产品[3]。

在我国,马铃薯全粉加工研究开始于20世纪80年代,目前我国也拥有自主研发的全套马铃薯全粉加工装备,主要以回填式干燥为典型代表[4]。

干燥加工是生产马铃薯全粉的关键环节,直接影响马铃薯全粉品质。

何贤用等[4]发现回填式调质干燥可较好地保存马铃薯细胞完整性,但设备投资成本大,产品品质不好控制[5]。

张岩等[6]研究了气流、热风、滚筒和对撞流干燥方法对马铃薯全粉品质的影响,发现对撞流干燥所得产品品质较好。

马铃薯前期采用热风干燥,后期采用微波干燥工艺可改善马铃薯全粉质量[7]。

杨芙莲等[8]研究了节能型微波干燥马铃薯片的特性。

11.5.2过热蒸汽干燥技术过热蒸汽干燥(Superheated Steam Drying)是一项最近发展起来新技术, 它是指利用过热蒸汽直接与被干物料接触而去除水分一个干燥方法。

与传统热风干燥相比, 过热蒸汽干燥以水蒸气作为干燥介质, 干燥机排出废气全部是蒸汽, 利用冷凝方法能够回收蒸汽潜热再加以利用, 所以热效率较高。

而且因为水蒸气热容量要比空气大1倍, 干燥介质消耗量显著降低, 故单位热耗低。

据相关资料显示, 过热蒸汽干燥单位热耗仅为一般热风干燥热耗1/3,是一个很有发展前景干燥新技术。

多年来, 美国、加拿大、德国、日本、新西兰、丹麦和英国等发达国家, 过热蒸汽干燥技术用于烘干木材及木头压块、煤炭、纸张、甜菜渣、陶瓷、蚕茧糟、牧草、鱼骨和鱼肉、蔬菜、食品以及城市废异物考多个物料。

在中国, 过热蒸汽干燥技术应用还不广泛, 所以, 这一技术推广应用, 对提升干燥效率, 降低干燥能耗, 降低环境污染含相关键意义。

11. 5. 2. 1过热蒸汽干燥基础原理过热蒸汽干燥过程中, 并不改变干燥过程通常特征, 过热蒸汽干燥恒速干燥段, 热传输和热风干燥一样是经过蒸汽膜到被干燥湿物料表面, 其驱动力仍然是过热蒸汽流与湿表面温度差。

与热风干燥不一样是湿表面温度不是湿球温度而是介质对应压力下沸点温度。

与一般热风干燥不一样, 过热蒸汽干燥用蒸汽作为干燥介质,传质阻力小, 无表面结壳现象,物料温度达成对应压力下沸点温度, 介质和物料平衡水分较低。

水分在千空气、湿空气和过热蒸汽中蒸发,在相同温度和流体条件下存在一个转折点, 当温度低于此转折点时, 在空气中干得快, 当温度高于此转折点时, 在过热蒸汽中干得快。

该转折点称为逆转点。

11.5.2.2过热蒸汽干燥设备根据过热蒸汽干燥操作压力可将其分为真空(低压)干燥机、常压干燥机和高压干燥机。

根据过热蒸汽干燥机结构形式又可将其分为过热蒸汽流化床干燥机、管式过热蒸汽干燥机、带式过热蒸汽干燥机等。

过热蒸汽干燥特性过热蒸汽干燥特性过热蒸汽干燥是一种将潮湿物料通过加热蒸汽进行干燥的方法。

它具有许多独特的特性,使得它成为许多行业中常用的干燥工艺。

下面我们来逐步探讨过热蒸汽干燥的特性。

首先,过热蒸汽干燥具有高效性。

由于过热蒸汽的温度较高,它能够迅速传递热量给潮湿物料,使得物料中的水分迅速蒸发。

这种高效的热传递能力可以大大缩短干燥时间,提高生产效率。

同时,过热蒸汽的高温还能够有效杀灭物料中的细菌和微生物,起到消毒的作用。

其次,过热蒸汽干燥具有可控性。

通过调节加热蒸汽的温度和流量,可以精确控制干燥过程中的温度和湿度。

这对于一些对产品质量要求较高的行业尤为重要,如食品、药品等。

通过精确控制干燥参数,可以确保产品的质量和干燥效果的一致性。

此外,过热蒸汽干燥具有节能性。

在过热蒸汽干燥过程中,蒸汽的热量可以被充分利用,不会产生大量的热量损失。

同时,过热蒸汽的再利用也可以进一步提高能源利用效率,减少能源的消耗。

相比于传统的干燥方法,过热蒸汽干燥能够显著降低能源成本,减少环境污染。

最后,过热蒸汽干燥具有适用性广泛的特点。

无论是固体、液体还是粉末状的潮湿物料,都可以通过过热蒸汽干燥来进行处理。

而且,过热蒸汽干燥的设备也相对简单,不需要复杂的操作和维护。

这使得它在许多行业中都得到了广泛应用,如食品加工、化工、医药等。

综上所述,过热蒸汽干燥具有高效性、可控性、节能性和适用性广泛的特点。

它不仅可以快速将潮湿物料干燥,还可以消毒杀菌,提高产品质量,降低能源成本。

相信随着科技的不断发展,过热蒸汽干燥技术将会在更多的领域得到应用和推广。

蒸汽过热器的应用与研究龙晓辉

研究结果表明,过热蒸汽干燥时,由于物料表面没有空气边界层,传质阻力可以忽略,缩短了干燥时间;过热蒸汽干燥的节能效果显著,废气的回收使蒸汽的潜热得到充分利用,热效率高。

此外,干燥介质中不含氧气,用该技术干燥纤维、木材时,产品的强度均有明显的提升;干燥泥、煤等粉尘浓度较高的.物料时,没有爆炸失火危险,安全性能好。

利用过热蒸汽干燥非热敏性物料(如泥,煤,甜菜渣)时,在工艺条件允许的情况下,提高干燥机内的操作压力,可提高过热蒸汽温度,显著提高干燥效率,节能效果显著。

缺点主要表现为物料在过热蒸汽干燥时温度将达到对应压力下水蒸气的饱和温度,对于热敏性物料,如

此高的温度会破坏物料本身的性质。

因而,常压或高压过热蒸汽不适合热敏性物料的干燥。

实训一食品热风干燥一、实验目的1.掌握食品干制原理;2.掌握食品热风干制工艺条件的优化措施;3. 了解食品干藏原理在干制食品中的应用。

二、实验原理干制过程是耗能过程,食品在干制过程中同时存在湿和热的传递。

在热风干燥过程中,湿传递过程包括食品内部水分向食品表面转移的导湿过程和外表水分向周围空气扩散的给湿过程,热传递过程包括热量从食品外部空气向食品表面的给热过程和从食品表面向内部的导热过程;热传递速度直接影响湿传递速度;食品内部的温度分布即对应的水蒸汽压影响导湿过程;影响传热和传湿的因素构成食品干制工艺条件;干制过程中温度导致的食品化学成分变化影响干制品品质和干制速度。

三、实验材料和设备1.实验材料:水果(如苹果);2.实验仪器设备:不锈钢刀、案板、天平、托盘、热风干燥箱等。

四、工艺流程及操作要点1.工艺流程原料选择→清洗→去皮去心→切片→护色处理→沥干→称重→干制(热风干燥) →定量分装→成品。

2、操作要点(1)原料选择:选取果型中等,肉质致密、硬度适中,成熟度适宜的苹果。

(2)清洗:用清水洗去杂质及果表残留污物,然后沥去水分。

(3)去皮去心:采用削皮刀去皮,去皮厚度在l.2mm以内,去皮后立即浸入0.5~1.0%柠檬酸溶液中护色,然后将苹果切为两半,挖去果心。

(4)切片:将去心的苹果切成厚度为6~8mm的果片。

(5)护色处理:将苹果片放入l.5%亚硫酸氢钠和0.3%盐酸的溶液中浸泡10-15min 进行护色。

(6)沥干:将果片捞起,沥去水分。

(7)定量分装:将苹果片按100~300g定量称重,然后分散于不锈钢烘盘上。

(8)干制:将载上苹果片的烘盘分别放入热风干燥箱进行干制。

干燥温度为60~70℃,干制时间为2~4h。

(9)称重:每隔30分钟称重每份苹果片一次并记录结果,同时进行翻动。

(10)绘制干燥曲线。

五、思考题1.在本实验中,影响果片干燥速率的因素有哪些?2.热风干燥过程中空气流速对干燥速度的影响是怎样的?。

过热蒸汽干燥的应用现状连政国王延耀(莱阳衣学院农业工程系山东莱阳265200)摘要:本文根据文献资料分析了过热蒸汽干燥的特点,重点是目前国外过热蒸汽干燥的应用事例,最后给出了这种干燥方法的应用前景。

关键词:过热蒸汽,干燥,应用现状。

中图分类号¥226.6TheappliedsituationofsuperheatedsteamdryingLianZhengguoWangYanyaoDepartmentofAgriculturalEngineeringOfLaiyangAgriculturalCollegeSandongLaiyang265200Keywords:superheatedsteam;drying;situationl、引言干燥作为加工过程的一个重要环节,已经广泛地应用于化工、医药、食品及农副产品等行业。

同时干燥也是耗能密度虽大的单元操作,由于干燥所耗能的比例占总能耗的比例逐年增加。

因此,发展高效、节能的干燥方法具有经济效益。

于是各种新的干燥方法不断出现,国际干燥协会主席,加拿大的Mujumdar总结了未来对干燥技术发展的要求指出干燥发展的一般趋势是…:更有效地利用能量:强化干燥操作,使干燥器更简凑:改善产品质量:减少环境污染:消除起火和爆炸的危险,保证安全操作等等。

利用过热蒸汽干燥正是近来在发展的满足上述要求的一种新的干燥方法。

过热蒸汽干燥(Superheatedsteamdrying)是一项最近发展起来的干燥新技术,是指利用过热蒸汽宣接与被干物料接触而去除水分的一种干燥方式口I。

总结现有的文献资料,与传统的热风干燥相比,过热蒸汽干燥的几个主要优点如下:节能效果显著:可充分利用蒸汽的潜热,热效率高;干后产品品质好:过热蒸汽传热系数大;干燥介质为蒸汽,无外部传质阻力:过热蒸汽的比热大,蒸汽用量少:无爆炸和失火危险:过热蒸汽干燥有利于保护环境:过热蒸汽具有灭菌消毒作用等等。

由于过热蒸汽干燥的独特优点,最近几年倍受外国学者注意。

常用饲料干燥技术干燥作为饲料加工过程中的一个重要环节,主要用来降低饲料原料或成品中的水分含量,同时也是耗能比较多的单元操作。

因此,高效、节能和环保的干燥技术是未来发展的方向。

物料干燥过程是传热与传质相结合的过程,按照热能传给湿物料的方式,干燥可分为传导干燥、对流干燥、辐射干燥和联合干燥。

1.传导干燥1)滚筒干燥滚筒干燥是将黏稠状的待干物料均匀涂抹或喷洒在加热的滚筒表面而进行的干燥(图2-1)。

滚筒干燥装置一般由一个或多个内部加热的旋转滚筒组成,基于筒体与料膜传热间壁的热阻,形成温度梯度,筒内热量传导至料膜,使料膜内的水分向外转移,当料膜外表面的蒸汽压力超过环境中的蒸汽分压时,即发生蒸发和扩散作用,从而得到脱水产品。

滚筒干燥既可以在常温下进行,也可以在真空下进行。

有单滚筒和双滚筒之分,滚筒表面的温度一般持续在100℃以上。

待干物料在滚筒表面停留干燥的时间为几秒到几十秒。

滚筒干燥设备的结构简单,干燥速度快,可连续作业,物料在滚筒表面停留时间短(2~30s),热量利用率较高,但常压滚筒干燥可能会引起物料色泽和风味的变化,而真空滚筒干燥的成本较高。

图2-1 滚筒干燥示意图例如,当进料温度42℃,进料质量分数13.6%,滚筒转速30r/min,滚筒表面温度143℃时,达到甘薯全粉的最佳滚筒干燥工艺,此时,甘薯全粉与样品色差小,堆积密度为0.51g/mL,此时,干燥产品成膜厚薄较均匀,颗粒度小,流动性好,出粉率高且无气泡,表现出良好的干燥效果。

2)带式真空干燥带式真空干燥是在真空条件下,连续将液体原料涂布在传送带上,物料随传送带运动经过加热区被干燥,然后被冷却脆化的一种干燥方法(图2-2)。

在整个干燥过程中,物料处于真空、封闭环境,干燥过程温和(40℃~60℃),可以最大限度地保持其物性。

带式真空干燥技术应用范围较广,该干燥方法干燥速度快,成品的质量好,适用于中草药等天然产物的提取,尤其是对于黏性高、易结团、热敏性物料。

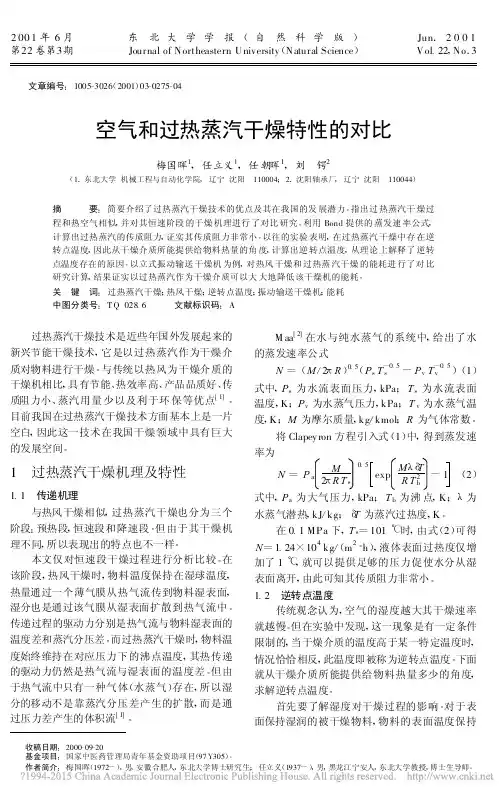

试验研究过热蒸汽与热风干燥对比的试验研究连政国 蒋金琳 姜学东(莱阳农学院农业工程系,山东莱阳,265200)

【摘要】在设计的试验台上,进行了不同条件下的热风和过热蒸汽为干燥介质的对比试验,证明了过热蒸汽与热风干燥逆转点的存在,逆转点的温度值与理论分析有差别。过热蒸汽干燥应在超过逆转点的温度下进行。在较高的温度下进行干燥作业时,可采用废气循环的办法。 【关键词】过热蒸汽;热风;干燥中图分类号:S22616 文献标识码:A

文章编号:1009-1807(2000)02-0014-03

过热蒸汽和热风是两种不同的干燥介质,传统的观点认为,在热风干燥中,随着干燥介质中含湿量的增大干燥速度会下降,研究者发现,以过热蒸汽为干燥介质时却不都是这样。国外许多学者对此进行了理论分析。具有代表性的有美国学者Wenael和White,

Chu和Lane,日本的Yoshida和Hyodo,他们的研究指出,当温度超过一定值,而其它条件相同时,过热蒸汽的干燥速度有时比空气还要快。他们分别对这一现象的存在进行了理论分析。上述学者都没有进行过具体的试验研究,有些在分析中作了与实际情况不相符的假设。例如南非学者Faber和Heydenrych就假定在热风和过热蒸汽两种情况下从干燥机中排除的废气均达到饱和状态,并以此对逆转点进行计算。很明显,这与实际情况并不都相符,为此我们以高湿物料酒糟为例进行了试验研究。

1 试验台利用自行设计的试验台,该试验台可进行热风、过热蒸汽以及以二者不同比例的混合气为干燥介质的试验。这里干燥介质的不同组成指的是空气和过热蒸汽的混合气,这种混合气中空气与蒸汽的比例远远超过通常所指环境条件下湿空气中水蒸汽与干空气的比例。也就是说可以把过热蒸汽和干空气看成是二者混

合气体的极限情况。2 试验处理表1是试验中选定的气体组成和各种组成的比例,

试验过程中,每种试验条件下保持混合气的总质量流量不变。各种气体成分在不同的温度下进行试验,温度从120℃到220℃。表1 不同组分介质干燥处理表试验处理1234

蒸汽量(kg/h)1248

空气量(kg/h)1284

混合气总量(kg/h)12121212

试验中仅进行恒速段干燥速度的比较。为了使数据有可比性,取平均干燥速度对比,平均干燥速度值是取干燥中的恒速段去水量除以干燥恒速段结束的时间得到的。

3 试验结果与分析图1,2,3是根据试验数据进行整理、绘制的不

图1 不同组分干燥介质干燥速度比较同组分干燥介质平均干燥速度曲线图,图中横坐标为干燥介质的进口温度,纵坐标为恒速干燥段的平均干

收稿日期:1999-12-27

作者简介:连政国(1964-),男,山东荣成人,莱阳农学院副教授,主要研究农产品加工与贮藏。

2000年3月 粮油加工与食品机械 第2期总第266期© 1995-2005 Tsinghua Tongfang Optical Disc Co., Ltd. All rights reserved.燥速度,其数值为3次试验的平均值,试验物料为酒糟,含水率为67%(Wb)左右。不同组成的介质干燥速度都同环境条件的空气相比。图1介质组成为纯过热蒸汽;图2介质组成中过热蒸汽汽占2/3,干空气为1/3;图3过热蒸汽占1/3;干空气占2/3。从图中可见,采用过热蒸汽、热风及二者的混合物为干燥图2 不同组分干燥介质干燥速度比较介质时,不同的干燥温度下干燥速度的变化规律不同。在较低的温度下,例如,试验中(见图1)当干燥介质的温度低于170℃时,在热风中干燥速度比过热蒸汽中要快。图3 不同组分干燥介质干燥速度比较 从图1,2,3中还可以看到,干燥速度的变化与介质的组织成分有关。在低温阶段,干燥介质组成中干空气所占的比例越大,干燥速度就越快,随着温度的降低在热风中干燥速度为最快。这一点在120℃的条件下观察极为明显。随着介质温度的升高不同组份介质干燥速度的差异逐渐减少,在图上的表现是干空气含量多的介质干燥速度提高缓慢,而蒸汽含量较多的混合气干燥速度随温度的升高而明显增加,到达某一点的温度时干燥速度发生了变化,从图1中可见,在170℃左右时,首先是纯过热蒸汽中的干燥速度超过热风的干燥速度;在180~190℃之间时蒸汽含量占2/3的干燥介质的干燥速度超过热风中的干燥速度(见图2);温度上升到超过200℃时,即使介质中过热蒸汽含量仅占有1/3的干燥介质,其干燥速度也超过相同质量流量下热风中的干燥速度。随着介质温度的进一步升高,干燥速度的变化规律与低温段正好相反,

组份中随着过热蒸汽的比例增大干燥速度明显加快,

纯过热蒸汽时为最大,而热风干燥时相对来说为最小。这一点当试验介质的温度为220℃时非常明显。从图中还可以看出,如果定义逆转点的温度是指绝干空气与过热蒸汽在恒速干燥过程中,干燥速度相等点对应的温度值,那么本试验可以得出以下的结论:

本试验得到的值比理论值要低;任何的湿空气与干空气相比的“逆转点”都要比过热蒸汽与干空气的逆转点的大小要高。图4是将同一介质流量下,过热蒸汽和湿空气在恒速干燥段的干燥速度对比结果。从图中可见,过热蒸汽与湿空气相比,逆转点的温度值要比过热蒸汽和绝干空气相比要低。

图4 过热蒸汽和湿空气干燥速度比较 从图1,2,3,还可以进一步分析出,常压下,

当干燥介质的温度超过一定值时(本试验中的“逆转点”),过热蒸汽和空气的混合物也是一种干燥能力较强的干燥介质,这一点在低温干燥是不可想象的。并且得出,在一定的温度条件下,物料在这种介质中的干燥速度要超过热风中的干燥速度。因此,在更高的温度下进行干燥时是可以采用废气回收的办法的。从图中可见,在设定的每一种流量下,过热蒸汽干燥与热风干燥相比,过热蒸汽温度的变化对干燥速度的影响要比热风干燥强烈得多,也就是说在其它的条件相同时,进口温度变化同样的大小,采用过热蒸汽时干燥速度提高的程度比热风干燥要大。从表面上看,正是这种变化强烈程度不同才使这两种干燥介质干燥的速度在质量流量相同时,随着温度的升高发生了本质的变化,即出现了逆转点。

4 结论(下转第24页)

51第2期 连政国等:过热蒸汽与热风干燥对比的试验研究

© 1995-2005 Tsinghua Tongfang Optical Disc Co., Ltd. All rights reserved.需的NADP+。根据反应器的构造和膜的多孔性,辅基可通过共价键结合到聚合物如PEG上,使其截留在膜的一侧,通过分子筛或静电斥力固定或处于游离状态。这种辅基再生反应器可用来合成如NADPH、氨基酶、含氧酸、醇、酸、6一磷酸葡萄糖、乙醛、乳酸酯和内酯等。大规模的生产应用如以丙酮酸为底物在L-丙氨酸脱氢酶的作用下生成L-丙氨酸。通过副反应甲酸脱氢酶氧化甲酸实现NAD+到NADP+的再生。NADH固定在PEG上,每一辅基分子循环利用可达500000次。膜式反应器能较易地实现多种酶的同时固定。这对多酶催化的顺序反应很有意义。有学者报道了膜反应器在两种酶顺序反应中的应用。如Kragl等用表异构酶先将N-乙酰葡糖胺异构化为乙酰甘露糖胺,然后添加丙酮酸,由裂解酶催化得到终产物。用淀粉生产麦芽糖浆,也有β-淀粉酶/异淀粉酶和α-淀粉酶/葡糖淀粉酶双酶系的报道。413 脂酶催化的水解和合成反应脂酶的特殊结构和作用机制,即其在相界面激活起作用使得在膜式反应器尤其是在多相膜式反应器中脂酶的活性显著提高,因为这有利于酶和底物的界面接触。可以油脂为底物分解生成脂肪酸、单/双甘油酯和甘油,或者合成酯类(包括酯交换反应)。这类反应器,膜的一侧是油相(有机相),另一侧缓冲液不停流动。疏水性的膜材被油相浸湿,亲水性的膜材被水相浸湿,反应在界面上发生。脂酶可固定在膜的一侧。Tanigaki有一改进方法,用两块分别是亲水的和疏水的膜隔离出一酶反应室。水通过亲水膜进入反应室,大豆油通过疏水膜渗透入反应室,生成的甘油和脂肪酸重新通过膜扩散回水相、油相再循环。脂肪酸及酯酶、青霉素酰化酶和腺苷脱氨基酶可进行光谱纯药物的合成。在手性药物的制备时,这些酶区别作用于外消旋的对映体的特性使它们优越于传统的化学合成。随着制药的发展,膜式反应器必将在手性药物的大规模生产上发挥作用。已有采用中空纤维膜对脂肪酶催化的环氧丙基丁酸酯对映体进行分离。414 逆向胶团催化通过逆向胶团体系将酶微胶囊化,采用膜式反应器进行的酶反应,其主要限制因素是反应体系中的表面活性剂带来的污染。这使产物的分离纯化及酶的回收变得困难。因此,发展逆向胶团技术,关键是实现在连续进行反应的同时分离部分产物。文献报道显示,超滤膜式反应器的合成半透膜能高效地截留反相胶团(含酶或不含酶)和分离产物。同时保留逆向胶团体系的独特反应优点。但是,膜不能完全截留表面活性剂单体和水合胶团,给产物流带来污染。Khmelnitsky等把含酶的反相胶团聚合,在膜式反应器采用这样的酶体系,可避免表面活性剂对产物的污染,实现产物分离。

5 结论及展望膜式反应器是未来酶生物反应器发展的方向之一。其发展趋势有:

①将电压作为溶质跨膜输送的推动力,并用于膜式反应器的辅基再生技术;

②研究超滤膜截留固体产物的能力,在生成不溶产物的反应中使用膜式反应器;

③在多酶顺序反应体系中应用膜式反应器;

④采用膜式反应器生成手性药物;

⑤在纵深方向提高膜式反应器的效率。

参考文献1 郭勇主编1酶工程〔M〕1北京:中国轻工出版社,199612 梁世中主编1生物反应器工程〔M〕1广州:华南理工大学出版社,19901

(上接第15页) 通过高湿物料酒糟的实验,证明了过热蒸汽与热风干燥逆转点的存在,逆转点的温度值与理论分析有差别主要是理论分析中仅考虑了对流换热;过热蒸汽干燥应在超过逆转点的温度下进行,这对提高干燥速度是有利的;对非热敏性物料,在较高的温度下进行干燥作业时,可以采用废气循环的办法。参考文献1 WenalL,WhiteR.DryingGranularSolidsinSuperheatedsteam.

IndustrialandEngineeringChemistry,1951,Vol143No18:1829~183712 ChuJC,LaneAM,ConklinD.EvaporationofLiquidsintotheirsuperheatedVapors.IndustrialandEngineeringChemistry,1953.Vol.45No17:1586~1591.3 YoshidaT,HyodoT.EvaporationofWaterinAir,HumidAir,andSuperheatedSteam.IndustryandEngineeringChemistryPro2cessDesignDevelopment,1963,Vol12No11:52~5614 FabeEF,HeyenrychMD,SeppaRUI.ATechno-EconomicComparisonofAirandSteamDrying.Drying’85588~594Hemi2spherePublishingCorporation.NewYork,19851