干燥炉中热风循环温控系统的设计

- 格式:pdf

- 大小:998.79 KB

- 文档页数:5

热风循环烘干的工作原理与优化设计热风循环烘干是一种常用于农产品、食品和化工等行业的烘干工艺。

它通过循环利用热风,加速水分的蒸发,从而达到烘干效果的提升。

本文将介绍热风循环烘干的工作原理,并探讨如何进行优化设计以提高烘干效率。

一、工作原理热风循环烘干系统主要由热风发生器、循环风机、热交换器和烘干室等组成。

其工作原理如下:1. 热风发生器产生热风:热风发生器通过燃烧燃料或者其他方式产生高温热风,热风温度通常为90°C以上。

2. 热交换器加热循环风:热风通过热交换器加热循环风,使其温度升高。

3. 循环风机吹送热风:循环风机吹送经过加热的热风进入烘干室。

热风在烘干室内与湿物质进行热量交换,使水分蒸发。

4. 循环烘干:蒸发的水分从烘干室内排出,而剩余的热风经过循环风机再次被吹送回热交换器,形成循环烘干的过程。

二、优化设计为了进一步提高热风循环烘干的效率,可以从以下几个方面进行优化设计。

1. 控制热风温度:热风温度是影响烘干效果的重要因素之一。

合理调整热风发生器的工作参数,控制热风的温度,可以避免烘干物质过度受热而导致品质下降。

2. 优化循环风路线:设计合理的风路,使热风能够均匀地分布在烘干室内。

同时,通过增加循环风机的转速或者改变导风板的位置,可以增加热风与湿物质的接触面积,提高烘干效率。

3. 提高热交换效率:热交换器的性能直接影响循环风的温度。

采用高效的热交换器材料,增加热交换器的传热面积,可以提高热交换效率,减少能量损耗。

4. 合理控制湿度:在烘干室内设置湿度传感器,实时监测湿度变化,并通过调节热风发生器的工作参数,控制烘干过程中的湿度,以达到更好的烘干效果。

5. 使用智能控制系统:通过采用智能控制系统,实现对热风循环烘干系统的自动控制和优化管理。

例如,根据不同物料的烘干特性,调整热风温度、循环风速等参数,实现个性化的烘干过程控制。

综上所述,热风循环烘干是一种高效的烘干工艺,通过循环利用热风能够提高烘干效率,减少能源消耗。

烘房热风循环设计方案及流程烘房热风循环设计方案及流程导语:烘房热风循环设计是工业生产中常见的一项技术。

通过利用热风循环,可以有效提高烘房的热风传递效率,加快产品的干燥速度,提高生产效率。

在本文中,我们将介绍烘房热风循环设计的方案及流程,并探讨其优势和应用范围。

一、烘房热风循环设计的基本原理烘房热风循环设计的基本原理是通过风机将热风吹入烘房内部,并采取适当的布置方式使热风能够均匀地分布于整个烘房空间。

这样可以更充分地利用热风的能量,提高热风的传递效率,从而加快产品的干燥速度。

二、烘房热风循环设计的方案及流程1. 确定烘房的尺寸和形状烘房的尺寸和形状是进行热风循环设计的基础参数。

在确定烘房尺寸和形状时,需要考虑产品的尺寸和产量,并结合实际生产需求进行综合评估。

一般来说,烘房的形状应尽量规整,以便更好地实现热风的均匀分布。

2. 设计合适的进风口和出风口进风口和出风口的设计对于热风循环设计起到至关重要的作用。

进风口应位于烘房的一侧,通常设在烘房的底部,并配备调节阀门以控制热风的流量。

出风口则应位于烘房的另一侧,通常设在烘房的顶部,以便将热风排出烘房。

3. 安装适当数量和位置的风机风机是热风循环设计中的重要组成部分,其数量和位置的选择直接影响到热风的循环效果。

在安装风机时,应根据烘房的尺寸和形状,以及产品的产量和干燥要求,合理确定风机的数量和位置。

一般来说,风机的数量应足够多,以保证热风能够在烘房内部形成循环流动。

4. 考虑热风的温度控制和调节热风的温度控制和调节是烘房热风循环设计中的一个重要环节。

通过合理控制进风口的阀门和风机的转速,可以调节热风的流量和温度,以满足不同产品干燥的要求。

还可以通过在烘房内部设置温度传感器和控制设备,实现对热风温度的实时监测和调节。

5. 安装适当的温度和湿度控制设备除了热风的控制和调节外,烘房热风循环设计中还需要考虑对温度和湿度的控制。

通过安装适当的温度和湿度控制设备,可以实现烘房内部温湿度的精确控制,从而更好地满足不同产品的干燥需求。

烘房热风循环设计方案及流程一、介绍烘房热风循环是一种热处理工艺,用于将物体中的水分蒸发掉,并加热物体表面以提高产品质量和效率。

本文将探讨烘房热风循环的设计方案及流程。

二、设计方案1. 确定烘房尺寸与容量首先需要确定烘房的尺寸与容量。

这取决于烘房中需要处理的物体的大小和数量。

根据物体的体积和烘房内的排列方式,可以计算出需要的烘房尺寸和容量。

2. 确定烘房温度与湿度根据烘烤物体的要求,确定烘房的温度与湿度。

不同的物体对温度和湿度有不同的要求,因此需要根据具体情况进行调整。

3. 选择加热方式在烘房中加热的方式有多种,例如电热、燃气、蒸汽等。

根据烘房的尺寸、要求和成本等因素,选择合适的加热方式。

4. 确定热风循环方式热风循环可以通过风机、风道等设备实现。

风机可以产生强大的气流,将空气循环引入烘房内,加快水分的蒸发和物体的加热。

风道可以将热风均匀地分布到烘房的每个角落。

根据烘房的布局和要求,选择合适的热风循环方式。

5. 选择控制系统烘房的控制系统可以用于自动控制温度、湿度和循环风速等参数。

根据需要,选择合适的控制系统,并确保其稳定性和可靠性。

三、设计流程1. 确定要处理的物体和要求首先要确定要处理的物体的类型、尺寸和要求,包括温度要求、湿度要求和时间要求等。

2. 计算烘房尺寸与容量根据要处理的物体的尺寸和数量,计算出合适的烘房尺寸和容量。

3. 确定烘房温度与湿度根据物体的要求,确定烘房的温度与湿度。

4. 选择加热方式根据烘房的尺寸、要求和成本等因素,选择合适的加热方式。

5. 设计热风循环系统根据烘房的布局和要求,设计热风循环系统,包括风机、风道等设备。

6. 选择控制系统选择合适的控制系统,并确保其稳定性和可靠性。

7. 安装设备并进行试运行按照设计方案,安装烘房设备,并进行试运行。

检查设备的工作状态和温湿度控制是否满足要求。

8. 调整参数并达到稳定状态根据试运行的结果,逐步调整热风循环系统和控制系统的参数,直至达到稳定状态并满足处理要求。

前言 (3)一、工艺过程描述 (3)二、设计要求 (4)三、设计方案 (4)四、仪器仪表的选择 (9)五、设计总结 (12)六、参考文献 (12)干燥器温度控制系统方案设计前言当今中国工业技术蓬勃发展,日益先进的科学技术推动了自动化技术的发展,过程控制技术是自动化技术的重要组成部分,在现代工业生产过程自动化中,过程控制技术正在为实现各种最优技术经济指标,提高经济效益,节约能源、提高市场竞争能力等方面起着越来越重要的作用。

本次课程设计通过一个干燥器温度控制系统方案设计,旨在让学生将过程控制与检测技术这门课程的精髓学以致用。

随着工业生产自动化的不断发展,单回路控制系统仅适用于较简单的单输出生产的控制,不能解决多输出过程的控制问题。

因此我们可以采用复杂过程控制系统,本课程设计中就用到串级控制,前馈控制等复杂控制过程。

一、工艺过程描述某干燥器的流程所示。

干燥器采用夹套加热和真空抽吸并行的方式来干燥物料。

夹套内通入的是经列管式加热器加热后的热水,而加热介质采用的是饱和蒸汽。

为了提高干燥速度,应有较高的干燥温度θ,但θ过高会使物料的物性发生变化,这是不允许的,因此要求对干燥器温度进行严格控制。

二、设计要求分别针对以下情况:①蒸汽压力波动是主要干扰;②冷水流量波动是主要干扰;③冷水流量和蒸汽压力均波动明显;④冷水流量、蒸汽压力以及进料压力波动均为主要干扰;1、确定控制方案,说明理论依据,画出控制工艺流程图;2、画出控制系统原理方框图;3、确定调节器正反作用,阐述系统工作过程。

4、对设计中用到的仪表的结构、特点进行说明。

三、设计方案1、蒸汽压力波动是主要干扰该系统应采用干燥温度与蒸汽压力的串级控制系统如图所示,这时选择蒸汽压力作为副变量。

一旦蒸汽压力有所波动,引起蒸汽流量变化,马上由副回路可以及时得到克服,以减少或消除蒸汽压力波动对主变量θ的影响,提高控制质量。

系统工艺流程图如下所示。

蒸汽压力波动为主的工艺流程图控制阀应选择气开式,这样一旦气源中断,马上关闭蒸汽阀门,以防止干燥器内温度θ过高。

烘房热风循环设计方案及流程烘房热风循环是现代工业中常用的干燥技术,热风循环方案的优化和实施对于提高生产效率、降低能源消耗以及提升干燥品质都具有重要作用。

本文将介绍烘房热风循环的设计方案及其流程。

设计方案首先,我们需要明确烘房的具体结构和参数,以便精确计算热风循环方案。

在确定好烘房的大小、热源功率以及要烘干的物料性质等因素后,需要进行下列设计工作:1. 确定热风循环的参数:热风循环的参数包括热风温度、风速、循环时间等。

这些参数需要根据物料的特性和烘房的结构来确定。

例如,对于易燃物料,需要降低热风的温度和风速,避免引起火灾。

2. 设计热风循环系统:热风循环系统主要由风机、加热器、管道和喷嘴等组成。

需要确定热风循环系统的布局和管道的直径、材料等参数。

同时,需要考虑热风循环系统的可靠性和维护性。

3. 确定热风循环方案:根据烘房的结构和物料的特性,可以采用不同的热风循环方案,包括强制循环、自然循环和混合循环等。

在确定方案时,需要考虑其效率和成本,以及对物料质量的影响。

4. 进行模拟和优化:设计完热风循环方案后,需要进行模拟和优化。

通过模拟可以验证方案的可行性,并对其进行优化,以提高干燥效率和降低能耗。

流程设计烘房热风循环方案的流程如下:1. 首先,确定烘房的结构和参数,包括烤箱体积、热源功率、温度要求、物料特性等。

2. 然后,根据烘房的参数和要求,确定热风循环的参数,包括热风温度、风速、循环时间等。

3. 接着,设计热风循环系统,包括风机、加热器、管道和喷嘴等,确定各个组件的参数和布局,并进行可靠性和维护性评估。

4. 确定热风循环方案,包括强制循环、自然循环和混合循环等,并进行方案评估和选择。

5. 进行模拟和优化,根据模拟结果对热风循环方案进行优化,并最终确定方案。

6. 实施热风循环方案,并进行调试和性能测试,以保证干燥效率和质量达到要求。

总结烘房热风循环设计方案的优化和实施对于提高生产效率、降低能源消耗以及提升干燥品质都具有重要作用。

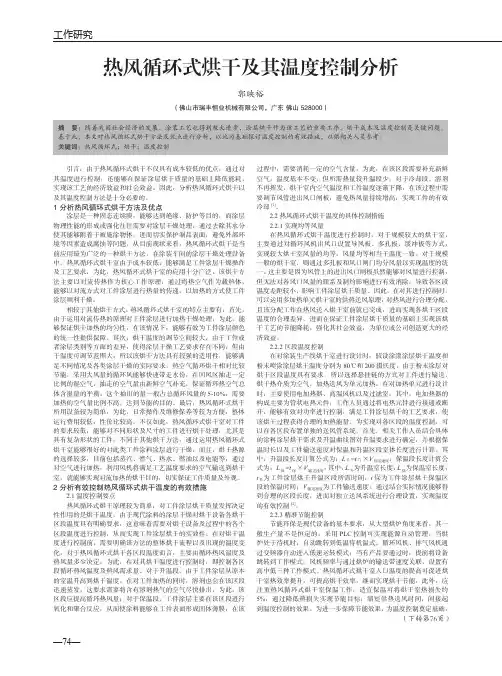

热风循环式烘干及其温度控制分析郭映裕(佛山市瑞丰恒业机械有限公司,广东 佛山 528000)摘 要:随着我国社会经济的发展,涂装工艺也得到极大进步,涂层烘干作为该工艺的重要工序,烘干成本及温度控制是关键问题。

基于此,本文对热风循环式烘干方法及优点进行分析,以此为基础探讨温度控制的有效措施,以供相关人员参考。

关键词:热风循环式;烘干;温度控制引言:由于热风循环式烘干不仅具有成本较低的优点,通过对其温度进行控制,还能够在保证涂层烘干质量的基础上降低能耗,实现该工艺的经济效益和社会效益。

因此,分析热风循环式烘干以及其温度控制方法是十分必要的。

1 分析热风循环式烘干方法及优点涂层是一种固态连续膜,能够达到绝缘、防护等目的,而涂层物理性能的形成或强化往往需要对涂层干燥处理,通过去除其水分使其能够附着于被施涂物体,进而切实保护制品表面,避免外部环境等因素造成腐蚀等问题。

从目前现状来看,热风循环式烘干是当前应用最为广泛的一种烘干方法,在涂装车间的涂层干燥处理设备中,热风循环式烘干室由于成本较低,能够满足工件涂层干燥操作及工艺要求,为此,热风循环式烘干室的应用十分广泛。

该烘干方法主要以对流传热作为核心工作原理,通过将热空气作为载热体,能够以对流方式对工件涂层进行热量的传递,以加热的方式使工件涂层顺利干燥。

相较于其他烘干方式,热风循环式烘干室的特点主要有:首先,由于运用对流传热的原理对工件涂层进行加热干燥处理,为此,能够保证烘干加热的均匀性,在该情况下,能够有效为工件涂层颜色的统一性提供保障。

其次,烘干温度的调节空间较大,由于工件或者涂层类别等方面的差异,使得涂层干燥工艺要求存在不同,但由于温度可调节范围大,所以该烘干方法具有较强的适用性,能够满足不同情况及各类涂层干燥的实际要求。

热空气循环烘干相对比较节能,采用大风量的循环风能够快速带走水份,在回风区抽走一定比例的湿空气,抽走的空气量由新鲜空气补充,保证循环热空气总体含湿量的平衡,这个抽出的量一般占总循环风量的5-10%,需要加热的空气量比例不高,达到节能的目的。

烘房热风循环设计方案及流程的重新规划烘房热风循环设计方案及流程的重新规划摘要:本文将针对烘房热风循环设计方案及流程进行重新规划。

通过深度评估和广度分析,提出了一系列有关热风循环设计的改进方案,并探讨了其在提高生产效率、节约能源以及优化产品质量方面的重要性。

本文以自上而下的方式,由整体设计到细节优化,为读者提供了全面、深入和灵活的理解。

目录:1. 引言2. 烘房热风循环的基本原理2.1 热风循环的作用2.2 热风循环方案的重要性3. 现有设计方案的问题3.1 热风循环的不均匀性3.2 能源效率低下4. 改进方案4.1 空气流动模拟分析4.2 真实环境实验验证4.3 设备升级和调整5. 流程的重新规划5.1 设计前期的需求分析5.2 方案选择和优化5.3 实施和验证6. 热风循环设计的意义和影响6.1 提高生产效率6.2 节约能源6.3 优化产品质量7. 结论8. 对热风循环设计的观点和理解1. 引言烘房热风循环是一种广泛应用于工业生产中的加热方式。

通过循环往复的热风流动,可以均匀加热产品,提高生产效率和产品质量。

然而,在现有的设计方案中,存在着一些问题,如热风循环的不均匀性和能源效率低下等。

本文旨在重新规划热风循环设计方案及流程,以提高其效果和效率。

2. 烘房热风循环的基本原理2.1 热风循环的作用热风循环的主要作用是通过循环流动的热风,均匀加热产品,并将热风中的湿气带走,以达到干燥或加热的目的。

热风循环通过发热装置产生热风,并通过风机将热风送入烘房内部,再通过房间内的回风管道将湿气排出。

热风循环的合理设计对于保持烘房内温度的均匀性和稳定性非常重要。

2.2 热风循环方案的重要性热风循环方案的良好设计和选择对于提高生产效率、节约能源以及优化产品质量具有重要意义。

如果热风循环设计不合理,可能导致温度不均匀、能源浪费以及产品质量下降等问题的出现。

需要对热风循环方案进行重新规划,以达到更高的效果和效率。

3. 现有设计方案的问题3.1 热风循环的不均匀性在现有的热风循环方案中,存在着热风不均匀的问题。

烘房热风循环设计方案及流程烘房热风循环设计方案及流程引言:烘房热风循环设计是在工业领域中常见的一个环节。

通过合理的热风循环设计,可以提高烘房的工作效率,缩短烘房时间,降低能耗,并确保产品的质量。

本文将深入探讨烘房热风循环设计方案及其流程,并分享我的观点和理解。

一、热风循环设计的重要性热风循环设计在烘房中起着至关重要的作用。

它可以使热风均匀地散布在烘房内,以确保产品受热的均匀性,避免出现温度不均、局部过热或过冷的问题。

一个良好的热风循环设计能够提高烘房的工作效率,加快产品的干燥速度,并降低能耗。

二、热风循环设计方案1. 确定烘房的尺寸和形状:首先,需要确定烘房的尺寸和形状,以确保它能够容纳预定的产品数量,并且有利于热风的循环。

通常,烘房应该具备一定的高度和宽度,以确保热风的垂直和水平循环。

2. 安装热风循环装置:热风循环装置是烘房中关键的组成部分。

它可以将热风从加热源处吹送到烘房内,并确保热风的均匀散布。

常见的热风循环装置有风机、管道和风口等。

根据烘房的具体情况和要求,可以选择不同类型的热风循环装置。

3. 调整热风循环速度和温度:根据产品的特性和烘房的要求,需要调整热风的循环速度和温度。

循环速度过快可能导致热风的局部过冷或过热,而速度过慢则可能导致干燥不均。

此外,还需要注意热风的温度不宜过高或过低,以免影响产品的质量。

4. 设计合理的热风循环路径:为了确保热风的均匀循环,需要设计合理的热风循环路径。

这包括确定风机、管道和风口的位置和数量,以及确定热风的流向和流速等。

通过合理的设计,可以确保热风在烘房中的均匀散布,避免产生死角和影响烘房效果。

三、热风循环设计流程1. 确定烘房的需求:首先,需要明确烘房的需求,包括预定的产品数量、干燥时间、温度要求和能耗限制等。

这些需求将对热风循环设计产生重要影响。

2. 分析烘房的结构和特点:根据烘房的结构和特点,分析热风循环的可行性和适用性。

考虑烘房的大小、形状、材质和加热方式等因素,以确定热风循环设计方案的可行性。

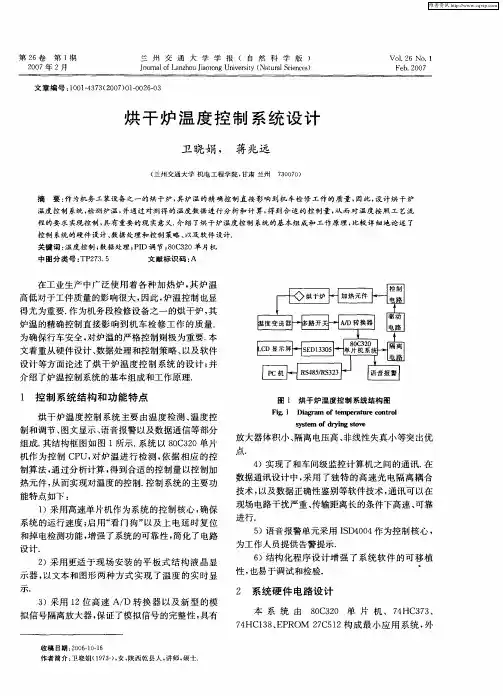

烘干炉自动温度控制系统系统的组成根据控制要求,本设计系统硬件电路由温度检测、信号放大、A/D 转换、单片机、温度控制装置、键盘、显示及报警电路等部分组成(其中本设计采用4点测温)。

系统框图烘干炉温度控制系统主要由温度检测、温度控制和调节、图文显示、语音报警以及数据通信等部分组成. 其结构框图如图1 所示.系统以89C51 单片机作为控制CPU ,对炉温进行检测,依据相应的控制算法,通过分析计算, 得到合适的控制量以控制加热元件,从而实现对温度的控制.具体控制单元的设计如下:1) 采用高速单片机作为系统的控制核心, 确保系统的运行速度; 启用看门狗 以及上电延时复位和掉电检测功能, 增强了系统的可靠性, 简化了电路设计.2) 采用更适于现场安装的平板式结构液晶显示器, 以文本和图形两种方式实现了温度的实时显示.3) 采用12 位高速A/ D 转换器以及新型的模拟信号隔离放大器, 保证了模拟信号的完整性, 具有放大器体积小、隔离电压高、非线性失真小等突出优点.4) 实现了和车间级监控计算机之间的通讯. 在数据通讯设计中, 采用了独AT89C51 单片机系统 8255A 数码管显示键盘输入A/D 转换器 温度传感器 固态继电器 烘干炉 加热元件特的高速光电隔离耦合技术, 以及数据正确性鉴别等软件技术, 通讯可以在现场电路干扰严重、传输距离长的条件下高速、可靠进行.5) 语音报警单元采用ISD4004 作为控制核心,为工作人员提供告警提示.6) 结构化程序设计增强了系统软件的可移植性, 也易于调试和检验.一.AD590是电流型温度传感器,通过对电流的测量可得到所需要的温度值2.AD590的测温范围为-55℃~+150℃。

3.AD590的电源电压范围为4V~30V 。

保存温度范围为-65℃~75℃。

在4V~6V 范围变化,电流变化1μA,相当于温度变化1K。

AD590可以承受 44V 正向电压和 20V 反向电压,因而器件反接也不会被损坏。

烘干炉主要配置及设计参数

工作原理:

烘干时,通过风机将室内小部分新鲜空气和箱内空气经循环风机后与电热能转换器进行热量交换,再送入到喷房底部,当温度达到设定温度时3~5℃,加热大功率自动关闭,小功率继续加热,起到温差缩小的作用.

设备结构

设备包括:室体、工件小车出入门、换热装置、排风罩等组成。

1.室体部分

考本室体采用室体结构采用钢架结构,外0.5mm波纹板,内用0.8mm镀锌板,内敷100mm厚隔热岩棉。

壁板采用插板式结构,室体插板对缝严密,无漏热现象,外表平整美观,保温效果好,外壁温差≤15℃+室温,壁板上包槽板为δ3mm制作。

缝间嵌密封材料,保温材料选用其容重100kg/m3,导热系数0.12。

此烘房采用下送风,侧上回风的原理,使室内温差≤±5℃,加热为分散加热热风循环,值得一提的是本烘房外壁温度不超过室温+15℃。

2.加热装置

此系统电加热,确保室内温度在30~80℃可调。

根据计算80℃时(按升温时间60分钟左右计算),为了确保温度均匀,采用多组SRQ加热管,钢管上绕散热片。

加执管原则采用调温控制,由总空气开关面板操作,

并配置超温报警装置。

3.循环系统

设计烘干室中两个最重要的指标是升温速度和室内均匀性,而对对流烘干而言,实现这两个指示的关键是确定热容量,选择热元件并做好热风循环系统的设计,因此热风循环的确定及循环风机组的布置是本设计的重要内容之一。

采用多组耐高温风机,由南通生产,循环风管采用δ1.0mm镀锌板制作,吸风口和吹风口安装风量调节板。

7370*7860*3250mm烘箱报价

7670*4400*3250mm烘箱报价

风机布置,。

刺孔机械辊式干燥机中的热风温度控制系统设计热风温度控制是刺孔机械辊式干燥机中至关重要的一部分,它直接影响干燥机的稳定性和干燥效果。

本文将围绕刺孔机械辊式干燥机中的热风温度控制系统设计展开讨论。

刺孔机械辊式干燥机的热风温度控制系统设计需要考虑以下几个关键因素:温度传感器的选择与布置、控制器的选型和配置、以及热风温度控制策略的制定。

首先,温度传感器的选择与布置对热风温度控制至关重要。

在选择传感器时,需要考虑其测量范围、精度、响应速度以及可靠性等因素。

常用的温度传感器有热电偶和热敏电阻。

热电偶具有广泛的测量范围和较高的精度,但对电源电压和接线长度的要求较高;热敏电阻则比较稳定,但响应速度较慢。

在布置传感器时,应将其放置在热风出口附近,以获得准确的热风温度信号。

其次,控制器的选型和配置是热风温度控制系统设计中的关键环节。

控制器应具备稳定可靠的控制能力和友好的操作界面。

在选型时,可以考虑使用具有PID控制功能的温控仪表。

PID控制器能够根据实际温度与设定温度的偏差来动态调整热风温度,以实现精确的控制。

在配置方面,应设置合适的控制参数,如比例系数、积分时间和微分时间,以确保系统的稳定性和响应速度。

最后,热风温度控制策略的制定是刺孔机械辊式干燥机中的热风温度控制系统设计的重要一环。

热风温度控制策略应根据干燥物料的性质和干燥工艺要求来制定。

通常情况下,可以采用闭环控制的方式实现热风温度的精确控制。

具体策略可以包括基于时间的控制、基于物料湿度的控制以及基于干燥机运行状态的控制等。

此外,还应考虑到干燥机的启停时间、热风速度以及热风温度的升降速度等因素,以实现灵活可调的热风温度控制。

综上所述,刺孔机械辊式干燥机中的热风温度控制系统设计是一项复杂而关键的工作。

通过选择合适的温度传感器、控制器以及制定科学合理的热风温度控制策略,可以有效地提高干燥机的稳定性和干燥效果。

在实际应用中,还应密切关注系统的运行状况,及时进行维修和调整,以确保热风温度控制系统的长期稳定运行。

干燥炉中热风循环温控系统的设计黄帅;赵梁博;朱林涛【摘要】热风循环温控系统主要应用于干燥炉中,为被干燥对象提供所需的高品质温控环境。

目前,大多数干燥炉的温度控制偏差在5℃以上,同时热气流不均匀造成不同区域的干燥效果不尽相同。

通过对以往干燥炉温控系统的总结与优化,提出了一种更为精确、全面的控制方案。

该热风循环温控系统主要包括温控系统与风机系统两大部分,通过优化的温控算法整合成PID 温控调节模块以实现温度的快速准确响应;同时引入风机系统,优化机械结构设计来改善气流的均匀性。

通过温控系统与风机系统的有效整合,实现了分布均匀、温度可控的干燥环境。

经过实际测试使用,该系统达到了设计要求,为干燥炉中温控系统的设计提供了一种可靠地选择。

%T em perature control system of hot air circulation is m ainly applied in the drying oven, drying tem perature control object is to provide high-quality environm ent needed.A t present, m ost of the drying furnace tem perature control deviation in m ore than five degrees C elsius, w hile hot air flow caused by uneven drying effect of different regions are not the sam e.T hrough sum m arizing and optim ization of the drying furnace tem perature control system , puts forw ard a m ore accurate, com prehensive control schem e.T he hot air circulating tem perature control system m ainly includes tw o parts of tem perature control system w ith the fan system , fast and accurate response to tem perature through the tem perature control algorithm are integrated into the PID control m odule;the fan system , optim al design of m echanical structure to im prove the uniform ity of airflow . T hrough the effective integration of temperature control system w ith the fan system , realizes the uniform distribution of dry environm ent,tem perature controlled.Through the use ofactualtest,the system has achieved the design requirem ents,providesa reliable choice forthe design oftem perature controlsystem ofdrying furnace.【期刊名称】《电子工业专用设备》【年(卷),期】2013(000)007【总页数】5页(P52-56)【关键词】干燥炉;温度调节模块;热风循环【作者】黄帅;赵梁博;朱林涛【作者单位】中国电子科技集团公司第四十五研究所,北京100176;阿德莱德大学电子与电气工程学院,澳大利亚阿德莱德;中国电子科技集团公司第四十五研究所,北京100176【正文语种】中文【中图分类】TN605长期以来,干燥炉被广泛的应用于各领域。

水泥基制品的热风炉循环干燥工艺设计引言:热风炉循环干燥工艺是一种常用于水泥基制品生产中的干燥工艺,它通过高温热风的循环运行,有效地加速水泥基制品的干燥过程,提高生产效率和产品质量。

本文将就水泥基制品的热风炉循环干燥工艺设计进行详细阐述。

一、热风炉循环干燥工艺的原理及流程热风炉循环干燥工艺是通过热风炉产生高温热风,将其引入干燥装置中,使水泥基制品在高温热风的作用下迅速蒸发水分,从而实现干燥的目的。

其主要流程包括预热、干燥和冷却三个阶段。

1. 预热阶段:在这个阶段中,热风炉通过燃烧燃料产生高温热风,并通过预热设备将热风预热至适宜的温度。

预热设备通常采用烟气回收技术,将烟气中的余热利用起来,提高能源利用效率。

2. 干燥阶段:在这个阶段中,预热过的高温热风被引入干燥装置中,水泥基制品在高温热风的作用下迅速蒸发水分。

干燥装置通常采用循环干燥技术,即将水泥基制品在干燥装置内循环流动,使其充分暴露在高温热风中,从而加速水分的蒸发。

3. 冷却阶段:在干燥完成后,水泥基制品需要进行冷却,以降低其表面温度,避免因过高温度导致产品质量下降。

冷却装置通常采用风冷或水冷技术,将制品表面的热量迅速散发,使其达到适宜的温二、热风炉循环干燥工艺设计的关键要素1. 热风炉设计:热风炉是热风炉循环干燥工艺的核心设备,其设计应考虑燃料选择、热风产生温度和热风产量等因素。

合理的热风炉设计能够提供稳定的高温热风,保证干燥装置的正常运行。

2. 干燥装置设计:干燥装置是实现水泥基制品快速干燥的重要设备,其设计应考虑干燥装置内部的通风、循环和热风分布等因素。

合理的干燥装置设计能够提高干燥效率,减少能源消耗。

3. 温度控制:在热风炉循环干燥工艺中,温度控制是至关重要的。

合理的温度控制能够保证水泥基制品在干燥过程中的质量稳定。

温度控制可以通过控制热风炉的燃烧温度、热风的流速和水泥基制品的停留时间等方式实现。

三、热风炉循环干燥工艺设计的优势和应用1. 优势:热风炉循环干燥工艺具有干燥速度快、干燥效果好、能源利用率高等优点。

干燥炉中热风循环温控系统的设计黄帅1,赵梁博2,朱林涛1(1.中国电子科技集团公司第四十五研究所,北京100176;2.阿德莱德大学电子与电气工程学院,澳大利亚阿德莱德)摘要:热风循环温控系统主要应用于干燥炉中,为被干燥对象提供所需的高品质温控环境。

目前,大多数干燥炉的温度控制偏差在5℃以上,同时热气流不均匀造成不同区域的干燥效果不尽相同。

通过对以往干燥炉温控系统的总结与优化,提出了一种更为精确、全面的控制方案。

该热风循环温控系统主要包括温控系统与风机系统两大部分,通过优化的温控算法整合成PID温控调节模块以实现温度的快速准确响应;同时引入风机系统,优化机械结构设计来改善气流的均匀性。

通过温控系统与风机系统的有效整合,实现了分布均匀、温度可控的干燥环境。

经过实际测试使用,该系统达到了设计要求,为干燥炉中温控系统的设计提供了一种可靠地选择。

关键词:干燥炉;温度调节模块;热风循环中图分类号:TN605文献标识码:B文章编号:1004-4507(2013)07-0052-05 The Hot Air Circulation and Thermostat SystemUsed to Drying OvenHUANG Shuai1,ZHAO Liangbo2,ZHU Lintao1(1.The45th Research Institute of CETC,Beijing100176,China2.The university of Adelaide,Electronics and Wlectrical Engineering,Adelaide)Abstract:Temperature control system of hot air circulation is mainly applied in the drying oven, drying temperature control object is to provide high-quality environment needed.At present,most of the drying furnace temperature control deviation in more than five degrees Celsius,while hot air flow caused by uneven drying effect of different regions are not the same.Through summarizing and optimization of the drying furnace temperature control system,puts forward a more accurate, comprehensive control scheme.The hot air circulating temperature control system mainly includes two parts of temperature control system with the fan system,fast and accurate response to temperature through the temperature control algorithm are integrated into the PID control module;the fan system, optimal design of mechanical structure to improve the uniformity of airflow.Through the effective integration of temperature control system with the fan system,realizes the uniform distribution of dry environment,temperature controlled.Through the use of actual test,the system has achieved the design 收稿日期:2013-04-12长期以来,干燥炉被广泛的应用于各领域。

这些干燥炉根据各自的功能特点分别被应用于食品、医疗、服装、电子等各行业。

本文所探讨的干燥炉主要是指应用在电子行业如太阳能电池片、陶瓷基片等产品的干燥设备。

该类干燥设备,按照外观,大致可以分为箱式干燥炉、网带干燥炉、回旋干燥炉(如图1所示);按照热源,大致可分为电阻热风干燥炉、红外干燥炉、微波干燥炉等。

其中大多需要用到热风循环温控系统,以提高干燥效率、增强被加热目标与周围环境气体的接触均匀性。

1应用背景干燥炉,是用来为需要干燥的对象提供高温环境的设备。

有些干燥炉工作温度在400℃以下,此时的干燥炉常被称为烘干炉;而有些干燥炉的工作温度达到500℃以上,根据工艺区分,这种干燥炉通常被称为烧结炉。

在太阳能电池晶硅片以及各种陶瓷基片的生产工艺中都有烘干或烧结流程。

本文讨论的干燥设备以太阳能电池晶硅片生产工艺中使用的烘干或烧结炉为原型。

常规太阳能电池晶硅片生产工艺中有三道印刷工序,每次印刷后须经过一次烘干工序,使浆料中的水份蒸发掉,以便下一道工序的印刷。

在经过三次印刷之后,进入烧结炉。

烧结炉分为预烧结、烧结、降温冷却3个阶段。

预烧结阶段目的是使浆料中的高分子粘合剂分解、燃烧掉,此阶段温度慢慢上升;烧结阶段中烧结体内完成各种物理化学反应,形成电阻膜结构,使其真正具有电阻特性,该阶段温度达到峰值;降温冷却阶段,玻璃冷却硬化并凝固,使电阻膜结构固定地粘附于基片上。

在烘干或烧结过程中,需要热风循环系统来提高热效率以便满足整个生产线的生产效率,同时,热风循环能改善炉内气体均匀性且能够及时排出腔内蒸发出的杂质物质。

2系统组成干燥炉热风循环系统由温控系统和风机系统两大部分组成。

温控系统主要包括温度控制模块、红外灯管加热、热电偶反馈、过热保护等(见图2)。

风机系统主要包括变频器、引风机、吹风机等(见图3)。

图1箱式干燥炉、网带干燥炉、回旋干燥炉示意图加热区T 1T 2T 3T 4T 1T 2T 3T 4图2温控系统工作流程示意图温控模块加热管热电偶过热保护图3风机系统工作流程示意图热流风机引风机吹风机变频器A变频器B 变频器上位机模拟量输出requirements,provides a reliable choice for the design of temperature control system of drying furnace.Keywords:Dying oven ;Thermostat ;Variable-frequency drive ;Hot air circulation3工作原理3.1温控系统以太阳能晶硅电池片的干燥炉加热温区温度控制为实例,简单地结合控制理论,以浅显的方式将温度控制PID 算法做一个简单的描述。

温控框图见图4。

这是一个典型的闭环控制系统,用于控制加热温区的温度(PV )保持在恒定的温度设定值(SV )。

系统通过温度采集单元反馈回来的实时温度信号(PV )获取偏差值(EV ),偏差值经过PID 调节器运算输出,控制发热管的发热功率,以克服偏差,促使偏差趋近于零。

例如,当某一时刻排风风机流量增大带走的热量较多时,即导致温度下降,此时通过反馈的调节作用使温度迅速回升。

其调节过程如图5所示。

温度控制的功率输出采用脉宽调制的方法。

固态继电器SSR 的输出端为脉宽可调的电压U -out。

当SSR 的触发端触发时,电源电压U an 通过SSR 的输出端加到发热管的两端;当SSR 的触发端没有触发信号时,SSR 关断。

因此,发热管两端的平均电压为U d =(t /T )U an =KU an 。

其中K =t /T ,为一个周期T 中,SSR 触发导通的比率,称为负载电压系数或是占空比,K 的变化值在0~1之间。

一般是周期T 固定不变,调节t ,当t 在0~T 的范围内变化时,发热管的电压即在0~U an 之间变化,这种调节方法称为定频调宽法。

温度控制是一个惯性较大的系统。

当给温区加热之后,并不能立即观察到温区温度的明显上升;同样,当关闭加热之后,温区的温度仍然有一定程度的上升。

另外,热电偶对温度的检测与实际的温区温度相比,也存在一定的滞后效应。

这给温度的控制带来了困难。

因此,如果在温度检测值(PV )到达设定值时才关断输出,可能因温度的滞后效应而长时间超出设定值,需要较长时间才能回到设定值;如果在温度检测值(PV )未到设定值时即关断输出,则可能因关断较早而导致温度难以达到设定值。

为了合理地处理系统响应速度与系统稳定性之间的矛盾,我们把温度控制分为PID 调节前和PID 调节两个阶段。

将编好的算法写入温度控制模块,以实现温度控制自动调节。

以3个温区为例,整个温控部分电路原理如图6。

3.2风机系统风机系统主要有变频器、热流风机、引风机、吹风机等几部分构成。

一个温区有两个变频器,热流风机、引风机、吹风机各一个。

变频器用来调节各风机转速。

热流风机用来扩散加热管所形成的热量。

引风机、吹风机共同作用形成风道,两个风机应对称安装,以便气流均匀顺畅。

通过上位机通信指令或者IO 模拟量输出模块输出模拟量电压来调整变频器的输出频率,进而改变各风机的转速。

图7为风机系统电路原理图。

图4温度控制框图温度设定值(SV )温度偏差值(EV )EV =SV -PVPID 调节器按周期调节脉冲宽度输出Pulse-Width Modulation 功率模块固态继电器SSR 调压输出发热管加热输出加热温区温度输出温度过程变量值(PV )温度采集处理单元热电偶温度采集处理模块数据处理扰动量图5温度调节流程示意图温度过程变量值(PV )温度偏差值(EV )PID 调节脉冲输出宽度发热管输出功率温区温度4总结干燥炉除了在食品、医疗、服装等生活相关行业有重要的作用之外,在电子产品相关行业更是起到至关重要的作用。

尤其在太阳能晶硅电池片、各种陶瓷基片的生产工艺中必不可少。

热风循环温控系统能保证烘干炉提供精确的所需工艺温度环境,同时通过控制热气流流速和均匀性来提高烘干效率以及被烘干对象与环境气体接触的一致性,及时排出烘干炉内蒸发出的杂质物质,为被烘干对象提供一个优质的烘干环境。

经过在本部LTCC 陶瓷基片印刷线中干燥炉的实际应用,该图6温控系统电路原理图热电偶上位机通信温控模块In SSR OutIn SSR Out InSSR Out加热管加热管加热管24V线圈常闭点通用继电器GNDL1L2In常闭点过热保护模块热电偶In Out图7风机系统电路原理图模拟量输入点-模拟量输入点+变频器复位输入点正转使能输入点24VGND24V变频器故障报警输出点吹风机MM引风机变频器故障报警输出点24V热流风机MGND24VL3L2L1模拟量输入点-模拟量输入点+变频器复位输入点正转使能输入点L3L2L1U V WSP S1S4SC A1ACMA MC变频器L3L2L1U V W SP S1S4SC A1ACMA MC变频器件进行无损检测和质量控制提供了重要参考。