大型蓄热式金属镁还原炉炉内热过程的模拟与应用

- 格式:pdf

- 大小:653.21 KB

- 文档页数:5

・44・2021年第50卷第10期Vol.50No.102021INDUSTRIAL HEATINGDOI:10.3969/j.issn.1002-1639.2021.10.011蜂窝陶瓷蓄热室内气体传热过程数值模拟研究汪建新1,王思浩1,吴左明2,江华$(1.内蒙古科技大学机械工程学院,内蒙古包头014000;2.北京凤凰工业炉有限公司,北京100083)摘要:为了探索气体在蓄热室内的传热特性,运用多孔介质模型和CFD理论,利用Fluent软件仿真求解,分析了蓄热室内的温度场、压力场及形变。

结果表明:蓄热式内的压力呈梯度分布;高温烟气入口处温度最高约为1400K,常温空气入口处温度最低约为500 K;形变最大的地方出现在高温烟气入口顶部的两个直角处约为0.28mm o所得结果对蓄热室稳态工作时蓄热体内温度、压力和形变等有一定参考价值。

关键词:蓄热室;数值模拟;温度分布;计算流体力学中图分类号:TQ021.3文献标志码:A文章编号:1002-1639(2021)10-0044-04Numerical Simulation Research on Gas Heat Transfer Process in Honeycomb Ceramic RegeneratorWANG Jianxin1,WANG Enhao1,WU Qiming2,JIANG Hua2(1.School of Mechanical Engineering,Inner Mongolia University of Science and Technology,Baotou014000,China;2.Beijing Phoenix Industrial Furnace Co.Ltd.,Beijing100083,China)Abstract:In order to explore the heat transfer characteristics of the gas in the regenerator,use porous media model and CFD theory,use fluent software to simulate and solve,analyze the flow field,temperature field,concentration field,pressure field and deformation in the regenerator.The results show that the pressure in the regenerative type is gradient distribution;The maximum temperature at the inlet of high temperature flue gas is about1400K,the minimum temperature at the inlet of room temperature air is about500K;The largest deformation occurs at two right angles at the top of the high temperature flue gas inlet,about0.28mm.The results obtained have certain reference value for the temperature,pressure and deformation of the regenerator body when the regenerator works in a steady state.Key Words:regenerator;numerical simulation;temperature distribution;CFD20世纪80年代被开发并广泛推广的蓄热式燃烧技术⑷又被称为高温空气燃烧技术,因其显著的节能效果与特殊的燃烧过程,得到了国际工业炉领域的普遍应用炉勺。

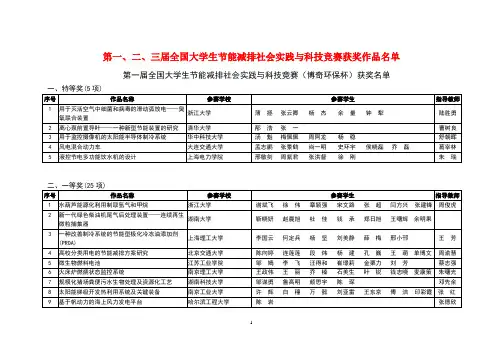

第一、二、三届全国大学生节能减排社会实践与科技竞赛获奖作品名单第一届全国大学生节能减排社会实践与科技竞赛(博奇环保杯)获奖名单六、优秀组织奖清华大学北京交通大学北京科技大学华北电力大学(保定)河北科技大学山西大学工程学院大连理工大学大连交通大学哈尔滨工程大学同济大学上海交通大学上海理工大学上海工程技术大学上海电力学院东南大学中国矿业大学(徐州)南京理工大学南京师范大学浙江大学安徽工业大学山东建筑大学德州学院华中科技大学湖南科技大学长沙理工大学华南理工大学重庆大学四川大学贵州大学昆明理工大学第二届全国大学生节能减排社会实践与科技竞赛(博奇环保杯)获奖名单三、二等奖(73项)四、三等奖(108项)41六、优秀组织奖安徽理工大学安阳工学院北京大学北京化工大学北京交通大学北京科技大学成都信息工程学院东北大学广东白云学院惠州学院桂林电子科技大学哈尔滨工业大学河海大学华北电力大学(北京)暨南大学嘉兴学院南京理工大学南京师范大学青海民族大学清华大学上海海事大学四川大学天津大学同济大学西安交通大学西北农林科技大学徐州工程学院浙江大学中南大学重庆大学华中科技大学上海交通大学第三届全国大学生节能减排社会实践与科技竞赛获奖名单序号编号作品名称学校最终奖001 A-Ⅰ-05 高效节能开水壶北京科技大学特等奖002 A-Ⅳ-04 高效节能型一体化船舶污水处理装置哈尔滨工程大学特等奖003 A-Ⅱ-16 上下行一体化变频节能自动扶梯华中科技大学特等奖004 A-Ⅲ-17 石油套管伴生气回收系统重庆科技学院特等奖005 A-Ⅴ-15 微型太阳能光热蒸汽利用系统浙江大学特等奖006 A-Ⅱ-15 气压混合动力概念车的设计与试验研究北京工业大学特等奖007 A-Ⅲ-11 节能型踏步发电照明装置大连大学特等奖008 A-Ⅴ-21 摇摆帆式风力发电系统华中科技大学特等奖001 A-Ⅰ-02 不耗水的冷却塔—盐水冷却塔节水原理与应用前景研究浙江大学一等奖002 A-Ⅳ-11 井下电源华中科技大学一等奖003 A-Ⅴ-01 按照主人活动范围自动调整房间温度的节能型自采暖装置华北电力大学一等奖004 B-Ⅲ-01 城市居民区多层建筑立体绿化潜力及DIY成本评估厦门大学嘉庚学院一等奖005 B-Ⅰ-01 大学生节水心理意识调研及解决方案——设计心理学原理节水水龙头北京科技大学一等奖006 B-Ⅲ-02 大学生碳足迹调查中国石油大学(北京)一等奖007 A-Ⅱ-03 低能耗低成本深井泵的研究与开发江苏大学一等奖008 A-Ⅲ-02 低浓度抽放瓦斯燃烧利用装置中国矿业大学一等奖009 A-Ⅴ-03 电镀清洗废水减排处理及资源化利用技术研究南京师范大学一等奖010 B-Ⅱ-02 废弃电器电子产品的回收现状调查及绿色回收路线探索北京航空航天大学一等奖011 A-Ⅳ-05 功能性太阳能服装德州学院一等奖012 A-Ⅴ-06 供暖终端用光温双敏节能控制器北京科技大学一等奖013 A-Ⅲ-06 基于多孔介质强化换热的半导体温差发电系统中国科学技术大学一等奖014 A-Ⅰ-11 基于蒸腾作用的太阳能取水装置及其综合利用系统设计山东大学一等奖015 A-Ⅲ-10 节能炉灶西南交通大学一等奖016 A-Ⅴ-09 节能型倒流防止阀长沙理工大学一等奖017 A-Ⅱ-12 垃圾变身记——利用餐厨垃圾发酵生产Bt生物农药北京科技大学一等奖018 A-Ⅱ-13 利用汽车引擎废热驱动的金属氢化物空调西安交通大学一等奖019 A-Ⅳ-14 燃气热水器节能烟囱上海理工大学一等奖020 A-Ⅱ-17 生物质暗光发酵耦合产氢和CO2综合利用系统浙江大学一等奖021 A-Ⅴ-16 稀土-多孔介质辐射器余热利用型热光伏系统浙江大学一等奖022 A-Ⅴ-20 新型微水力发电装置哈尔滨工业大学一等奖023 A-Ⅰ-18 遥控电器零功耗待机技术华北电力大学一等奖024 A-Ⅰ-19 一种无耗能分散式农村生活污水处理装置浙江工商大学一等奖025 A-Ⅳ-20 致密陶瓷蜂窝自对流取暖器北京科技大学一等奖026 A-Ⅳ-22 自净化、无动力、水回用的节水型洗衣洗漱台东北电力大学一等奖027 A-Ⅰ-01 “烟气加热与水蒸气吹扫复合”的脱硫活性焦再生方法研究哈尔滨工业大学一等奖028 A-Ⅲ-20 新型高效无间断产气无需搅拌沼气罐华北电力大学(保定校区)一等奖029 A-Ⅳ-18 液化天然气冷能驱动的海水淡化方法及装置浙江大学一等奖030 A-Ⅳ-17 小型聚光式太阳能淡水提取装置华北电力大学一等奖031 A-Ⅱ-10 基于多重传感技术的厨房综合参数自动控制节能系统山东大学一等奖032 A-Ⅰ-13 旅游风景区节能减排设计及绿色能源利用——以南京大石湖风之谷景区为例东南大学一等奖001 A-Ⅱ-08 关于饮水机节能设计方案的研究华东理工大学二等奖002 B-Ⅳ-01 “节能减排”推进中的公众参与研究——以全国“两型社会”改革实验区长株潭城市群为例中南大学二等奖003 B-Ⅴ-01 保定市太阳能进小区的发展现状与可行性分析河北农业大学二等奖004 B-Ⅴ-02 北京地区纯电动车充电网络建设与规划北京工业大学二等奖005 B-Ⅱ-01 北京市居民用电阶梯式定价研究华北电力大学二等奖006 A-Ⅴ-02 玻璃熔化炉烟气深度回收系统的设计华南理工大学广州汽车学院二等奖007 A-Ⅱ-02 城市路灯节能控制系统电子科技大学中山学院二等奖008 B-Ⅳ-02 城乡居民“环境意识”的调查与分析天津理工大学二等奖009 B-Ⅴ-03 城乡一体化垃圾处理机制研究----基于上海松江区的实证分析上海工程技术大学二等奖010 A-Ⅲ-01 磁力耦合海流发电装置的研制东北师范大学二等奖011 A-Ⅳ-01 磁种絮凝-高梯度磁分离装置处理综合废水中南民族大学工商学院二等奖012 B-Ⅳ-03 大学校园冬季供暖中的节能研究--以北京师范大学为例北京师范大学二等奖013 A-Ⅰ-03 低温烟气余热自用式空气除湿机组安徽工业大学二等奖014 A-Ⅰ-04 地铁闸机发电系统上海交通大学二等奖015 A-Ⅲ-03 电子智能节能系统北京交通大学二等奖016 A-Ⅱ-04 对心型低脉动率脉动式无级变速器福州大学二等奖017 B-Ⅳ-04 废旧电池回收系统规划与设计武汉理工大学二等奖018 A-Ⅱ-05 废弃印刷线路板资源化新工艺浙江大学二等奖019 A-Ⅳ-02 废水再用节水器南京航空航天大学二等奖020 A-Ⅴ-04 风能磁制热热水器的设计广西大学二等奖021 A-Ⅲ-04 封闭海水预热一盖板冷却的太阳能海水淡化装置大连理工大学二等奖022 A-Ⅴ-05 蜂巢强化换热多燃料取暖器北京科技大学二等奖023 A-Ⅳ-03 钢铁企业余热余能整体梯级利用方案浙江大学二等奖024 A-Ⅱ-06 高光效大功率感应耦合等离子光源河海大学二等奖025 A-Ⅲ-05 高碳灰和造纸黑液的综合利用浙江大学二等奖026 A-Ⅰ-06 固体废弃物烧结新型多孔节能环保砌块温州大学二等奖027 A-Ⅱ-07 固体吸附独立除湿装置南京工业大学二等奖028 B-Ⅰ-02 关于太阳能热水器使用情况的调查报告--以南京地区为例南京师范大学二等奖029 A-Ⅳ-06 焊接摆动器节能控制系统南京师范大学二等奖030 A-Ⅰ-07 户式空气能量回收装置北京工业大学二等奖031 A-Ⅳ-07 环保型全封闭病理组织脱水机安徽理工大学二等奖032 A-Ⅴ-07 环抱式气升生活污水净化罐(科技作品)天津科技大学二等奖033 A-Ⅴ-08 火电厂厂级实时负荷优化分配系统设计与开发武汉大学二等奖034 A-Ⅱ-09 基于被动人体红外探测传感器主动扫描的教室节能系统郑州大学二等奖035 A-Ⅰ-08 基于厨房烟气余热利用的半导体式小厨宝南京工业大学二等奖036 A-Ⅳ-08 基于低品位热源的小型海水淡化装置清华大学二等奖037 A-Ⅰ-09 基于低碳照明娱乐的新型健身器材的设计与实现华东交通大学二等奖038 A-Ⅲ-07 基于废渣利用及废水处理的全新制氢技术沈阳航空航天大学二等奖039 A-Ⅰ-10 基于环路热管的低温余热海水淡化系统武汉大学二等奖040 B-Ⅴ-04 济南市快速公交的节能减排效益调查与分析山东大学二等奖041 A-Ⅲ-08 家用复合热源多功能热泵江苏科技大学二等奖042 B-Ⅴ-05 江苏大学用水及节水现状调查与对策江苏大学二等奖043 B-Ⅲ-03 江浙地区村镇居民低碳化用能方式研究同济大学二等奖044 A-Ⅳ-09 教室节能系统模型北京交通大学二等奖045 A-Ⅲ-09 秸秆煤车南京航空航天大学二等奖046 B-Ⅱ-03 节能,让城市更美好——从节能减排视角看南京江心洲生态科技岛建设项目南京师范大学二等奖047 A-Ⅳ-10 节能环保空调系统电子科技大学中山学院二等奖048 A-Ⅲ-12 具有发电功能的烟气除尘装置北京科技大学二等奖049 A-Ⅱ-11 聚焦太阳能光伏发电系统效率的研究天津大学二等奖050 A-Ⅰ-12 空心聚苯乙烯夹芯板大连海洋大学二等奖051 A-Ⅲ-13 绿色发电环保鞋德州学院二等奖052 A-Ⅲ-14 煤矿低浓度瓦斯回收利用系统安徽理工大学二等奖053 A-Ⅱ-14 纳米盐差发电技术武汉大学二等奖054 A-Ⅲ-15 南方高校教室照明系统节能减排改造方案华南理工大学二等奖055 B-Ⅰ-03 内蒙古工业大学教学楼、学生公寓用电情况调查及节能线路改造的可行性分析内蒙古工业大学二等奖056 B-Ⅲ-04 农村烤烟烤房能源利用现状调查及节能评估中南大学二等奖057 A-Ⅳ-12 暖气管道温差发电驱动热量表山东大学二等奖058 A-Ⅴ-10 配套马桶的方便节水器郑州轻工业学院二等奖059 A-Ⅳ-13 汽车发动机降噪储能装置华南农业大学二等奖060 A-Ⅰ-14 墙体相变材料的遴选与制备及其传热特性分析西南交通大学二等奖061 A-Ⅰ-15 轻型低成本太阳能汽车华中科技大学二等奖062 A-Ⅴ-11 热管式新型湿蒸汽消毒柜南京工业大学二等奖063 A-Ⅲ-16 热水箱自动节水龙头南京师范大学二等奖064 A-Ⅴ-12 三面角形光伏电板遮阳幕墙系统湖南大学二等奖065 B-Ⅳ-05 生活中的节能减排——锂离子电池的回收、利用与展望厦门大学二等奖066 A-Ⅰ-16 生物质秸秆能源化利用产生的废弃物资源化技术南京农业大学二等奖067 B-Ⅱ-04 市域污染企业退出与补偿机制研究——以湘江流域湘潭市为例湖南科技大学二等奖068 A-Ⅲ-18 隧道风力发电系统浙江大学宁波理工学院二等奖069 B-Ⅰ-04 塔里木大学校园节能减排措施及可行性分析塔里木大学二等奖070 A-Ⅱ-18 太阳能光伏发电在新疆喷灌灌溉中的应用塔里木大学二等奖071 A-Ⅱ-19 太阳能光伏及温差发电联合驱动新型冰箱的设计上海电力学院二等奖072 A-Ⅴ-13 太阳能全自动水体治理瀑布系统的研究与应用上海交通大学二等奖073 A-Ⅲ-19 太阳能热泵联合驱动的低温吸附干燥系统中山大学二等奖074 A-Ⅴ-14 外燃机动力代步车哈尔滨工程大学二等奖075 A-Ⅳ-15 涡轮式初雨弃流系统大连理工大学二等奖076 B-Ⅰ-05 乌鲁木齐市沙依巴克区居民节能灯使用状况新疆农业大学二等奖077 A-Ⅱ-20 厢式货车减阻节能装置设计哈尔滨工业大学二等奖078 A-Ⅳ-16 小户型连续式太阳能生物质能发酵装置贵州大学二等奖079 A-Ⅰ-17 小区灯杆节能控制系统设计华南理工大学二等奖080 A-Ⅴ-17 小型低风速风力发电机样机设计武汉理工大学二等奖081 A-Ⅴ-18 小型节能废纸打包机西安理工大学二等奖082 A-Ⅴ-19 新型节能电化学反应器东北大学二等奖083 A-Ⅱ-21 新型气体-粉料直接热交换装置北京科技大学二等奖084 A-Ⅰ-20 一种新型便携式烟气分析仪山西大学工程学院二等奖085 A-Ⅰ-21 一种新型液冷式家用空调浙江大学二等奖086 A-Ⅴ-22 一株高效稠油降粘菌开发及利用设计说明书北京化工大学二等奖087 A-Ⅳ-19 用于燃煤锅炉的小型低温余热发电装置的设计哈尔滨工业大学二等奖088 A-Ⅰ-22 用于污水处理及产电的MSBR/MFC集成系统四川大学二等奖089 B-Ⅱ-05 长株潭“两型实践类”建设综合配套改革试验区火电厂节能减排现状的调研与思考长沙理工大学二等奖090 A-Ⅲ-21 制动能量(电动车)高效安全回收系统河北科技大学二等奖091 A-Ⅳ-21 智能光控白光LED路灯中国计量学院二等奖092 A-Ⅲ-22 重庆大学分布式新能源系统重庆大学二等奖093 A-Ⅱ-22 轴承套圈锻后智能控冷工艺及设备大连交通大学二等奖094 A-Ⅲ-23 注二氧化碳提高煤层气采收率实验设计中国石油大学(华东)二等奖095 A-Ⅱ-01 自制SBBR垃圾渗滤液反应器中南民族大学工商学院二等奖。

第20卷第2期材 料 与 冶 金 学 报Vol 20No 2 收稿日期:2021 01 08. 基金项目:国家重点研发计划项目(2017YFB0304000). 作者简介:郑占一(1995—),男,硕士研究生,E mail:zhengzy@stumail neu edu cn. 通讯作者:齐凤升(1980─),男,副教授,E mail:qifs@mail neu edu cn.2021年6月JournalofMaterialsandMetallurgyJune2021doi:10 14186/j cnki 1671-6620 2021 02 002转底炉内冶金粉尘还原过程数值模拟郑占一,齐凤升,刘中秋,李宝宽(东北大学冶金学院,沈阳110819)摘 要:基于计算流体力学方法并以收缩核模型为基础建立了转底炉内燃烧、烟气流动、气体与冶金粉尘球团传热传质及冶金粉尘球团化学反应的全耦合数学模型,计算了中径36m的转底炉内流场、温度场及冶金粉尘球团内铁氧化物的还原反应,重点分析了球团内部各种铁氧化物浓度及球团的金属化率.采用文献中球团在高温硅钼炉内进行的还原实验验证了模型的可靠性.结果表明,在本文工况下,经过一个工作周期(25min),炉膛内烟气流速随流动方向逐渐增大,转底炉中径处球团温度为1416 7K,铁的浓度由3477 50mol/m3增长至9719 94mol/m3,冶金粉尘球团的金属化率最高可达90 85%,平均金属化率为81 42%.关键词:转底炉;冶金粉尘球团;收缩核模型;直接还原;金属化率中图分类号:TF062 文献标识码:A 文章编号:1671 6620(2021)02 0085 07NumericalsimulationofmetallurgicaldustreductionprocessinrotaryhearthfurnaceZhengZhanyi,QiFengsheng,LiuZhongqiu,LiBaokuan(SchoolofMetallurgy,NortheasternUniversity,Shenyang110819,China)Abstract:Afullycoupledmathematicalmodelofcombustion,gasflow,heatandmasstransfer,chemicalreactioninmetallurgicaldustpelletswasestablishedbasedoncomputationalfluiddynamicsmethodandshrinkingcoremodel.Theflowandtemperaturefield,reductionreactionofironoxideofa36mrotaryhearthfurnacewerecalculatedbythismathematicalmode.Themolarityofironoxidesandtheironmetallizationrateofcompositepelletswereanalyzed.Theresultsofreductionexperimentintheliteraturewascarriedouttoverifythereliabilityofthemodel.Duringoneworkingcycle(25min),theresultsshowthatThevelocityofgasinthefurnaceincreasedgraduallywiththeflowdirection.Thetemperatureofthepelletsatthemiddlediameteroftherotaryherathfurnacewas1416 7K,andtheironmolarityincreasesfrom3477 50mol/m3to9719 94mol/m3,thehighestironmetallizationrateofthepelletswas90 85%,andtheaverageironmetallizationratewas81 42%.Keywords:rotaryhearthfurnace;metallurgicaldustpellets;shrinkingcoremodel;directreduction;ironmetallizationrate 钢铁行业是我国经济的支柱性产业,其生产过程会产生大量的冶金粉尘,产生量约为粗钢产量的8%~12%[1-2].2020年我国钢铁行业粗钢产量为10 65亿t,冶金粉尘产量至少为8518万t.钢铁企业冶金粉尘的含铁量(质量分数)一般在30%~70%[3-4],还含有ZnO,Pb,KCl,NaCl等成分.转底炉十余年来从加热炉转变为冶炼设备,既可用于铁精矿的煤基直接还原,又可处理钢铁企业的冶金粉尘[5],逐渐成为处理冶金粉尘的主要设备.转底炉还原冶金粉尘的工作过程涉及炉底球团直接还原、炉内烟气流动、传热传质、煤气燃烧等复杂过程,因此对转底炉工作过程的研究十分困难.一些学者进行了转底炉数学模型的研究,主要是转底炉热平衡计算和炉内状态模拟[6-7]及对转底炉的加热制度和加热设备的模拟计算[8-9].刘颖等[10-11]以球团为研究对象,建立了转底炉还原冶金粉尘球团过程一维非稳态数学模型,研究了影响球团金属化率的主要因素,按重要程度排序依次为:炉膛温度>球团直径>反应时间>碳氧比.Wu等[12-13]建立了转底炉直接还原过程的集成模型,将转底炉的三维CFD模型与球团内部直接还原的一维模型进行迭代,描述金属氧化物的还原过程.Dasgupta等[14]在转底炉还原球团矿的数学模型中将单球团模型扩展为多层球团模型,给出了时间-温度和时间-温度-化学吸热等值线,以及多床层系统产生的净热流和一氧化碳产生量.这些对球团的研究模型能够反映球团内部组分的化学反应状况及浓度变化,但缺少球团化学反应与转底炉内部过程的耦合计算,不能反映球团在转底炉各个位置的状态.本文采用数值模拟方法建立了转底炉内燃烧与冶金粉尘球团中铁氧化物还原的全耦合数学模型,分析了冶金粉尘球团在随炉底转动过程中的温度变化,以及金属氧化物浓度、金属化率等参数.该数学模型解决了冶金粉尘球团运动与炉膛加热的传热传质问题,以及转底炉中的冶金粉尘球团中铁氧化物的还原问题,为转底炉工业应用提供理论指导.1 数学模型1 1 几何模型根据实际尺寸建立转底炉几何模型,如图1所示,转底炉中径为36m,炉宽5 27m,炉高1 615m.烧嘴布置在距炉底0 8075m处,内侧布置烧嘴26个,外侧布置烧嘴38个,各区域角度及出口、入口如图1(a)所示.对计算区域进行网格划分,考虑计算量、计算速度和时间成本,经网格无关性验证,确定网格数量为150万个,炉膛上方燃烧区域为非结构网格,炉底料层区域为结构化网格,如图1(b)所示.1 2 控制方程1 2 1 基本控制方程在转底炉工作中伴随着燃烧、传热传质及化学反应等过程,这些物理化学变化在转底炉工作过程中相互作用.转底炉内部烟气流动、传热传质及化学反应过程满足质量、动量及能量守恒.各个过程的守恒方程如下:连续性方程:ρt+ ·(ρ珒ν)=0(1)动量方程:t(ρ珒ν)+ ·(ρ珒ν 珒ν)=!"#烧嘴还原一区还原四区还原二区还原二区均热区预热区布料排料区烟气出口物料出口物料入口烧嘴还原三区$%&' $%&'$%&''(&($)&(*(&( *+&'排烟区,-.图1 转底炉几何模型及网格划分Fig 1 GeometricmodelandgridsofRHF(a)—几何模型;(b)—网格划分- p+·μ 珒ν+ 珒ν()T-23 ·珒ν[]I(2)能量方程:tρ()E+ ·珒νρE+()[]p= ·keff T-∑ihi珒J()i(3)式(1)~(3)中,ρ为密度,kg/m3;t为时间,s;珒ν为速度矢量,m/s;p为压力,Pa;μ为黏度,Pa·s;I为单位张量;E为总能量,J/kg;T为温度,K;keff为有效传热系数,W/(m·K);hi为显焓,J/kg;Ji为扩散通量,kg/(m3·s).1 2 2 湍流模型对于转底炉内烟气的湍流流动,采用标准k-ε模型.湍动能k和耗散率ε的控制方程为:tρ()k+ ·ρk珒()ν=·μ+μtσ()k[]k+68材料与冶金学报 第20卷Gk+Gb-ρε-YM(4)t(ρε)+ ·(ρε珒ν)=·μ+μtσ()ε[]k+C1εεkGk-C2ερε2k(5)式(4)~(5)中,k为湍动能,m2/s2;μt为湍流黏度,Pa·s;ε表示湍动能耗散率;Gk表示速度梯度产生的湍动能,J/(m3·s);Gb表示浮力产生的湍动能,J/(m3·s);YM表示波动和扩张对总耗散率的影响;模型常数分别为C1ε=1 44,C2ε=1 92,σk=1 0,σε=1 3.1 2 3 燃烧模型组分输运模型是通过求解混合物中各个组分的对流、扩散和反应确定的守恒方程,可以描述化学物质的混合和传输过程.本文使用组分输运模型模拟各组分的质量分数:t(ρYi)+ ·(ρ珒νYi)=- ·珒Ji+Ri(6)燃烧模型采用基于涡耗散模型的湍流-化学相互作用模型,反应产物的净生成率由式(7)和式(8)计算结果的最小值表示:Ri,r=v′i,rmiAρεkminwRv′R,rm()R(7)Ri,r=v′i,rmiABρεk∑PwP∑Njv″j,rmj(8)式(6)~(8)中,Yi为组分i的质量分数;wP为生成物组分的质量分数;Ri为化学反应源项,kg/(m3·s);A和B为经验系数,A=4,B=0 5;v′i,r为反应物的化学计量数;v″j,r为生成物的化学计量数;mi为反应物i的分子质量;mj为生成物j的分子质量;wR为任一反应物的质量分数;mR为任一反应物的分子质量.1 2 4 辐射模型离散坐标辐射模型求解范围涵盖整个光学深度,有较高的精确度,且适用于滑移网格的计算,可表示为:·(I(珒r,珒s)珒s)+(a+σs)I(珒r,珒s)=an2σT4π+σs4π∫4π0I(珒r,珒s′)Φ(珒s·珒s′)dΩ′(9)式(9)中,珒r为位置向量;珒s为方向向量;珒s′为散射方向矢量;a为吸收系数;n为折射率;σs为散射系数;σ为Stefan Boltzmann常数,5 67×10-8W/(m2·K4);I为辐射强度,W/sr;Φ为相函数;Ω′为立体角,sr.1 2 5 多孔介质模型转底炉炉底为一层冶金粉尘球团,料层空间被流体与固体混合物占据,并随着炉底转动.本研究将料层假设为一层多孔介质,用以描述流体在料层区域流动时产生的压降,同时将多孔介质区域的温度作为冶金粉尘球团反应前沿面温度.通过源项的方式实现化学反应过程中球团与炉内烟气的传热传质.多孔介质区域控制方程如下:动量方程:(γρf珒ν)t+ ·(γρf珒ν珒ν)=-γ p+ ·(γτ)-μα珒ν+C212ρ|珒ν|珒()ν(10)能量方程:tγρfEf+(1-γ)ρsE[]s+ ·珒ν(ρfEf+p[])= ·keff T-(∑ihiJi)+(τ·珒ν[])+∑jRj·ΔHj(11)式(10)~(11)中,γ为多孔介质的孔隙率;ρf和ρs分别为流体和固体的密度,kg/m3;Ef和Es为流体与固体的能量,J/kg;Rj为化学反应速率,mol/(m3·s);ΔHj为化学反应焓变,J/mol.1 2 6 收缩核模型对于冶金粉尘球团内部铁金属氧化物的还原,真正的还原剂为固体碳.固体碳直接还原铁氧化物可以看作铁氧化物的一氧化碳间接还原反应和碳气化反应的加和,铁氧化物的还原遵循Fe2O3→Fe3O4→FeO→Fe的逐级还原规律.本文模型中考虑的化学反应如下:碳的气化反应:C+CO2=2CO铁氧化物的还原:3Fe2O3+CO=2Fe3O4+CO2Fe3O4+4CO=3Fe+4CO2,T<843KFe3O4+CO=3FeO+CO2,T>843KFeO+CO=Fe+CO2在生产中,将冶金粉尘球团布置在转底炉炉底,球团在炉底转动过程中接受烟气与炉壁的辐射热量,温度升高,然后在热力学条件允许时发生一系列的化学反应.本模型中使用收缩核模型描述球团内部进行的铁金属氧化物的还原反应,以78第2期 郑占一等:转底炉内冶金粉尘还原过程数值模拟气固相反应动力学模型计算球团化学反应速率[15],通过自定义标量输运方程的形式与炉膛内的控制方程进行耦合求解,计算球团中各组分收缩核半径.控制方程为:mj t=-k·π·d2j·Mj·Rs,j可简化为:rjt=-k·Mjρj·Rs,j(12)式中,rj为各组分收缩核半径,m;Mj为各组分摩尔质量,kg/mol;ρj为各组分密度,kg/m3;Rs,j为各化学反应界面反应速率,mol/(m2·s).碳的气化反应速率为:Rs,C=kCe-ECRTρC(pCO2-peqCO2)(13)铁氧化物还原反应速率为:Rs,FexOy=kFexOye-EFexOyRTρFexOy(pCO-pFexOy,eqCO)(14)式(13)~(14)中:Rs,C为碳气化反应速率,mol/(m2·s);kC为碳气化反应指前因子,mol/(m·kg·s·Pa);ρC为碳的质量浓度,kg/m3;pCO2为反应体系中CO2分压,Pa;peqCO2为碳气化反应达到平衡时CO2分压,Pa;Rs,FexOy为各铁氧化物还原反应速率,mol/(m2·s);kFexOy为铁氧化物还原反应指前因子,mol/(m·kg·s·Pa);ρFexOy为铁氧化物的质量浓度,kg/m3;pCO为反应体系中CO分压,Pa;pFexOy,eqCO为碳气化反应达到平衡时CO分压,Pa;EC为碳气化反应表观活化能,J/mol;EFexOy为铁氧化物还原反应表观活化能,J/mol;R为理想气体常数,8 314J/(mol·K).1 3 边界条件燃料和助燃气体入口为烧嘴出口,形状分别为圆形和与该圆同心的圆环.入口类型为速度入口,入口速度由气体流量折算.表1为流量27000m3/h、预热温度523K下的燃料成分.助燃空气流量为9500m3/h,富氧用氧气流量为3000m3/h,预热温度为773K.烟气出口类型为压力出口,转底炉各壁面为恒定温度,炉顶为120℃,炉墙及炉底为90℃.多种冶金粉尘与黏结剂通过配比后混合,通过造球机制作成冶金粉尘球团.球团的主要成分如表2所示,本模型中将冶金粉尘球团假设为半径8mm的圆球团,球团进入转底炉前的温度为310K.通过滑移网格方法实现冶金粉尘球团随炉底在炉内的转动,转动速度为0 0035rad/s.表1燃料成分(体积分数)Table1 Fuelcomposition(volumefraction)% COO2CO2H2N223 3500 82929 1751 49745 149表2 冶金粉尘球团主要成分(质量分数)Table2 Chemicalcompositionofthepellet(massfraction)% TFeFe2O3FeOMFeCaOMgOCZn其他42 8027 1212 7313 919 011 8012 951 9120 572 模型验证采用文献[12]中的实验数据对模型进行验证,将4,10,16,22min时球团金属化率的模拟值与实验值进行对照.金属化率为转底炉还原冶金粉尘球团的一个主要的技术指标,其计算公式为:η=MFeTFe×100%(15)表3为转底炉工作不同时间后球团金属化率的模拟和测量结果.由于初始阶段的球团成分不同,转底炉工作10min内球团金属化率模拟和测量结果相差较大.10min后模拟的转底炉状态接近实验状态,可用于模型验证.最终预测误差在7 82%以内(一般误差在10%以内被认为准确性较好),验证了数学模型的可靠性.表3 球团金属化率Table3 Ironmetallizationrateofthepelletst/min实验值模拟值相对误差%47 232 1—1037 935 7-6 161663 458 8-7 822277 681 54 7888材料与冶金学报 第20卷3 结果与讨论3 1 转底炉内流场和温度场分布特征图2为转底炉运行一个周期(25min)后,炉膛烧嘴处(距炉底0 8075m)速度场矢量图.结果表明,燃气与助燃气体以恒定速度经烧嘴喷入炉膛内部,炉膛内烟气逆时针流向物料入口,烟气流速随流动方向逐渐增大,最后从烟气出口流出.图3为炉底冶金粉尘球团的温度分布图.温度为310K的冶金粉尘球团随着炉底的转动进入转底炉内.冶金粉尘球团顺时针运动接受烟气与炉壁的辐射热量,温度升高.在转底炉中径处球团升温最快,靠近转底炉内侧及外侧墙壁的球团则升温较缓.冶金粉尘球团在出口处被加热至1416 7K,在出口处靠近内侧及外侧墙壁的球团温度则介于1250~1300K之间.3 2 铁氧化物的还原图4为转底炉运行一个周期后冶金粉尘球团内部各种铁氧化物的收缩核半径云图,从中可以看出当冶金粉尘球团达到临界反应温度后,铁氧化物以Fe2O3→Fe3O4→FeO的顺序逐级进行还原反应.图4(a)表明Fe2O3的收缩核半径在满足Fe2O3还原反应的条件后迅速减小,这是由于Fe2O3的还原反应所需的热力学和动力学条件较为简单,因此在转底炉中径处球团中Fe2O3的收缩核半径在450s内减小至0.达到临界温度843K后,Fe3O4与FeO均参与反应,收缩核半径开始减小.由于CO还原FeO需要较高的热力学及动力学条件,从图4(b)和(c)中可以看出,Fe3O4的收缩核半径减小较快,FeO的收缩核半径在还原过程中减小得较为缓慢,两者均未完全反应.!"#$%!&#%'!!#'($#$)*+%$'#'&"#$,&#&%!#''-./0图2 转底炉烧嘴处速度矢量图Fig 2 VelocityvectordiagramatburnerofRHF!"#"$%&'"((&%$)*+),-$.""&/-))""..-).".0*-1)/10-1.,$(-()&,1-(.&.)-0)$0$-*/)1&-*11$,-..(,/-.1(./-//图3 转底炉内冶金粉尘球团温度分布g 3 TemperaturedistributionofthepelletsinRHF!"#""$""#""%&"#""'("#""')"#""*%"#""*+"#""&'"#""&""#"")&"#"",("#"",)"#""+%"#""++"#"""'"-./-01-21图4 转底炉内铁氧化物收缩核半径Fig 4 RadiusofironoxideunreactedcoreinRHF(a)—Fe2O3;(b)—Fe3O4;(c)—FeO 98第2期 郑占一等:转底炉内冶金粉尘还原过程数值模拟 图5为冶金粉尘球团在转底炉工作一个周期后,球团内铁氧化物及铁的浓度云图.由图中可以看出,反应发生后Fe2O3的浓度减小,Fe的浓度在还原区域不断增大,而Fe3O4和FeO在还原区域由于存在相互转化,所以浓度先上升后下降.同时,冶金粉尘球团温度分布的不均匀导致在转底炉径向上的铁氧化物的浓度分布不均匀.图6为转底炉运行一个周期后中径处的铁氧化物浓度变化曲线图.从图中可以看出,炉底在运动至距转底炉入口约65°时,Fe2O3开始反应,运行至距入口150°时Fe2O3的反应基本完成,其浓度由2373mol/m3减少到0.Fe3O4和FeO的浓度是一个先升高后降低的过程,炉底运动至距入口约145°时Fe3O4的浓度升高至最大,为1092 18mol/m3.FeO在距入口约100°时开始富集增多,在距入口180°时浓度达到最大,为3981 80mol/m3.转底炉中FeO的浓度最大为4612 95mol/m3,出现在靠近转底炉的侧壁处,这是由于在侧壁处的温度较低,FeO的反应速率较小,造成FeO的富集时间较长,富集量较大.!"#!$#%&#%'#()*)+,,((,)+-,(,).+,,/01.+-,/12-+,,/-(-+-,/)-1+,,//01+-,/,/*+,,0.*+-,1*0+,,-,0+-,))2+,,/12+-,,34563).1/(+2-.).2+.(.,0-+02)0((+)-)--0+0()(2-+(2),)/+*/(*10+()(-+.+12((./+/1/2**+1)/*/.+/,/.-,+-2//0*+,.2()+-,34563)2*()+022(**+*(00)/+--0)0-+)0*2)2+(/*.2)+,.*,.1+0*11,,+121/-.+-(-*,0+)--(1(+/0.0/1+,/.)12+0.)2()+1*).**+-,34563)/,2(+/0/,/.+/12)1+/-0-0+/.*0,+/)*,(+//)(.+/,-.1+,2.10+,0)2,+,1)/(+,-().+,./-1+,)*0+,/,34563)图5 转底炉内铁及铁氧化物的摩尔浓度Fig 5 MolarityofironandironoxideinRHF(a)—Fe2O3;(b)—Fe3O4;(c)—FeO;(d)—Fe 图7展示了转底炉内冶金粉尘球团在炉底中径处铁的浓度及球团的金属化率.结果表明,铁氧化物在进入还原区域、经过逐级反应后,浓度不断增大,在反应后期浓度增长放缓.这是由于在反应过程中收缩核半径不断减小,反应界面的面积不断减小,使反应放缓.在转底炉工作一个周期后,转底炉中径处的冶金粉尘球团中铁的浓度由3477 50mol/m3增长至9719 94mol/m3;同时,在转底炉的中径处球团金属化率由32 50%增大至90 85%.图8展示了转底炉工作一个周期后,出口处的冶金粉尘球团的金属化率.结果表明,在出口中心处球团的金属化率最大,为90 85%;中09材料与冶金学报 第20卷心两侧的球团金属化率逐渐减小,出口处的冶金粉尘球团平均金属化率为81 42%.!"#$% !"%$& !"$'(')''#('#''*(+%''角度,- .&(++&+++%(++%+++#(++#+++*(++*+++(+++ ,-/01 /2%.图6 转底炉中径处铁氧化物浓度变化曲线Fig 6 MolarityofironoxideinthemiddlediameterofRHF!"#$% #&'(角度!" )*+,++-*+-++,*+'++浓度球团金属化率,++.+/+0+1+*+2+'+球团金属化率!3,++++.+++/+++1+++*+++2+++'+++图7 转底炉中径处铁的浓度及球团金属化率Fig 7 MolarityofironandironmetallizationinthemiddlediameterofRHF球团金属化率!"#$#%#&'&%$距离!(&'')*)'+*+',*,'-*图8 转底炉出口处球团金属化率Fig 8 TheironmetallizationofthepelletsattheoutletofRHF4 结 论(1)在本文工况下的转底炉中径处,Fe2O3的浓度在450s内由2373mol/m3降低至0,Fe3O4和FeO的浓度则是先升高后降低,Fe3O4的浓度在达到最大值1092 18mol/m3后也迅速减小,FeO经历了1047s的反应后浓度为923 50mol/m3. (2)球团直径对球团还原的影响分为两个阶段,在750~1250s的反应阶段含碳球团直径较大,金属化率升高得较快;在1250s之后,球团金属化率随着球团直径的减小而升高得缓慢.(3)冶金粉尘球团在转底炉内经过一个周期(25min)的工作过程后,金属化率最高达90 85%,转底炉出口处的平均金属化率为81 42%.参考文献:[1]佘雪峰,薛庆国,王静松,等.钢铁厂含锌粉尘综合利用及相关处理工艺比较[J].炼铁,2010,29(4):56-62.(SheXuefeng,XueQingguo,WangJingsong,etal.Comprehensiveutilizationandrelativetreatmentofzinc containingdustinironandsteelworks[J].Ironmaking,2010,29(4):56-62.)[2]陈砚雄,冯万静.钢铁企业粉尘的综合处理与利用[J].烧结球团,2005,30(5):42-46.(ChenYanxiong,FengWanjing.Onthecentralizedtreatmentandcomprehensiveutilizationofmetallurgicaldust[J].SinteringandPelletizing,2005,30(5):42-46.)[3]CantarinoMV,FilhoCDC,MansurMB.Selectiveremovalofzincfrombasicoxygenfurnacesludges[J].Hydrometallurgy,2012,111/112:124-128.[4]SenkD,GudenauHW,GeimerS,etal.Dustinjectioninironandsteelmetallurgy[J].ISIJInternational,2006,46(12):1745-1751.[5]熊华文,戴彦德.转底炉直接还原技术对钢铁行业资源综合利用的意义及发展前景分析[J].中国能源,2012,34(2):5-7,13.(XiongHuawen,DaiYande.Significanceforresourcecomprehensiveutilizationofrotaryhearthfurnacedirectreductioninsteelindustryandanalysisofitsdevelopingprospects[J].EnergyofChina,2012,34(2):5-7,13.)[6]徐萌.转底炉煤基热风熔融炼铁工艺的基础性研究[D].北京:北京科技大学,2006.(XuMeng.Fundamentalresearchoncoalhot-airrotaryhearthfurnaceprocess[D].Beijing:UniversityofScienceandTechnologyBeijing,2006.)[7]高金涛,周春芳,朱荣,等.转底炉分区域供热研究[J].北京科技大学学报,2014,36(S1):110-116.(GaoJintao,ZhouChunfang,ZhuRong,etal.Researchontheheatsupplyofdifferentsectionsinarotaryhearthfurnace[J].JournalofUniversityofScienceandTechnologyBeijing,2014,36(S1):110-116.)(下转第96页)19第2期 郑占一等:转底炉内冶金粉尘还原过程数值模拟二者呈线性关系.(2)较大的气化剂流速会影响流体和颗粒间的换热时间,恶化换热效果.对于气固顺流式移动床应当合理地控制气化剂流速.(3)出口气体中CO的质量分数随着气化剂流速的增加而降低,减小焦炭直径有助于加快气化反应的速率,出口气体中CO的质量分数随着焦炭直径的减小而增大.参考文献:[1]毛艳丽,曲余玲,王涿.高炉熔渣处理及显热回收工艺的研究进展[J].上海金属,2013,35(3):45-50.(MaoYanli,QuYuling,WangZhuo.Reviewofblastfurnacemoltenslagtreatmentandsensibleheatrecoverytechnologies[J].ShanghaiMetals,2013,35(3):45-50.)[2]LiP,QinQ,YuQB,etal.Feasibilitystudyforthesystemofcoalgasificationbymoltenblastfurnaceslag[J].AdvancedMaterialsResearch,2010,97/101:2347-2351.[3]杨世亮.流化床内稠密气固两相流动机理的CFD-DEM耦合研究[D].杭州:浙江大学,2014.(YangShiliang.CFD DEMcouplinginvestigationofdensetwo phaseflowmechanismsinfluidizedbeds[D].Hangzhou:ZhejiangUniversity,2014.)[4]YanLB,CaoY,ZhouH,etal.Investigationonbiomasssteamgasificationinadualfluidizedbedreactorwiththegranularkinetictheory[J].BioresourceTechnology,2018,269:384-392.[5]LiuDY,ChenXP,ZhouW,etal.SimulationofcharandpropanecombustioninafluidizedbedbyextendingDEM CFDapproach[J].ProceedingsoftheCombustionInstitute,2011,33(2):2701-2708.[6]KuXK,LiT,L v sT.CFD DEMsimulationofbiomassgasificationwithsteaminafluidizedbedreactor[J].ChemicalEngineeringScience,2015,122:270-283.[7]LiuML,ChenM,LiTJ,etal.CFD-DEM-CVDmulti physicalfieldcouplingmodelforsimulatingparticlecoatingprocessinspoutbed[J].Particuology,2019,42:67-78.[8]LiuDY,BuCS,ChenXP.DevelopmentandtestofCFD DEMmodelforcomplexgeometry:acouplingalgorithmforFluentandDEM[J].Computers&ChemicalEngineering,2013,58:260-268.[9]CroweCT,SommerfeldM,TsujiY.Multiphaseflowswithdropletsandparticles[M].Florida:CRCPress,1998.[10]GidaspowD.Multiphaseflowandfluidization:continuumandkinetictheorydescription[J].JournalofNon NewtonianFluidMechanics,1994,55(2):207-208.[11]王帅.流化床内稠密气固两相反应流的欧拉 拉格朗日数值模拟研究[D].杭州:浙江大学,2019.(WangShuai.Eulerian Lagrangiansimulationofdensereactivegas solidflowsinfluidizedbeds[D].Hangzhou:ZhejiangUniversity,2019.)(上接第91页)[8]LandfahrerM,SchlucknerC,PrielerR,etal.DevelopmentandapplicationofanumericallyefficientmodeldescribingarotaryhearthfurnaceusingCFD[J].Energy,2019,180:79-89.[9]赵凯,宫晓然,胡长庆,等.转底炉用蓄热式烧嘴的模拟[J].材料与冶金学报,2015,14(2):121-125.(ZhaoKai,GongXiaoran,HuChangqing,etal.Asimulationfornozzleofrotaryhearthfurnace[J].JournalofMaterialsandMetallurgy,2015,14(2):121-125.)[10]刘颖.转底炉内冶金粉尘含碳球团直接还原过程数学模型研究[D].北京:北京科技大学,2015.(LiuYing.Mathematicalmodelinvestigationofdirectreductionofcarbon containingpelletsmadeofmetallurgicaldustinarotaryhearthfurnace[D].Beijing:UniversityofScienceandTechnologyBeijing,2015.)[11]LiuY,SuF,WenZ,etal.CFDmodelingofflow,temperature,andconcentrationfieldsinapilot scalerotaryhearthfurnace[J].MetallurgicalandMaterialsTransactionsB,2014,45(1):251-261.[12]WuYL,JiangZY,ZhangXX,etal.Modelingofthermochemicalbehaviorinanindustrial scalerotaryhearthfurnaceformetallurgicaldustrecycling[J].MetallurgicalandMaterialsTransactionsB,2017,48(5):2403-2418.[13]WuYL,JiangZY,ZhangXX,etal.Processoptimizationofmetallurgicaldustrecyclingbydirectreductioninrotaryhearthfurnace[J].PowderTechnology,2018,326:101-113.[14]DasguptaS,SaleemS,SrirangamP,etal.Acomputationalstudyonthereductionbehaviorofironore/carboncompositepelletsinbothsingleandmulti layerbedrotaryhearthfurnace[J].MetallurgicalandMaterialsTransactionsB,2020,51(2):818-826.[15]华一新.冶金过程动力学导论[M].北京:冶金工业出版社,2004:162-165.(HuaYixin.Introductiontokineticsofmetallurgyprocess[M].Beijing:MetallurgicalIndustryPress,2004:162-165.)69材料与冶金学报 第20卷。

皮江法炼镁还原炉节能技术的现状与发展梁冬梅【摘要】中国镁冶炼普遍采用皮江法工艺,该工艺存在原料消耗高、能耗高、能源利用率低等问题,尤其是还原工序,其能耗占生产总能耗的65%以上.本文通过热平衡计算分析了皮江法炼镁还原炉的能耗状况,介绍和总结了还原炉节能技术的现状和发展方向.【期刊名称】《有色冶金节能》【年(卷),期】2018(034)005【总页数】5页(P15-19)【关键词】皮江法炼镁;还原炉;节能降耗;现状与发展【作者】梁冬梅【作者单位】中国铝业郑州有色金属研究院有限公司,河南郑州450041【正文语种】中文【中图分类】TF8220 前言镁被誉为21世纪最具开发和应用潜力的绿色工程材料。

上世纪90年代后期,由于当时世界镁的需求量激增,拉动了中国镁工业的快速发展,中国的原镁产量从2000年的19.5万t以每年34.5%的增速增长至2007年的65.93万t。

2008年以后,受金融危机影响,全球经济发展放缓,镁价下跌,中国镁产量增速放缓,至2011年镁产量维持在65万t左右。

2012年开始,我国镁产量呈现逐步增长态势,至2017年中国原镁产量达到93.8万t,占全球镁产量的87%。

多年来中国镁产量位居全球首位,中国已成为世界上最大的镁生产国和镁出口国。

中国镁工业的快速发展得益于皮江法(也称硅热法)炼镁技术在中国的大量应用及技术进步。

皮江法炼镁是将白云石在1 150~1 200 ℃下煅烧,煅后料(称为煅白)和还原剂硅铁以及造渣熔剂萤石磨成粉后压球,在高温(1 200 ℃)、真空(<5 Pa)下发生还原反应,生成结晶粗镁,再精炼成精镁的过程[1]。

由于皮江法工艺流程简单、建厂投资省、建设周期短、粗镁的纯度高,而且我国有丰富的白云石资源,因此皮江法炼镁成为我国最主要的金属镁生产工艺。

2005年以前,镁冶炼企业生产规模小,技术水平落后,能耗高达12 tce/t-Mg,将近理论能耗(1.3 tce/t-Mg)的10倍,能源浪费严重,被国家列入限制类产业项目。

2018年第37卷第2期 CHEMICAL INDUSTRY AND ENGINEERING PROGRESS·459·化 工 进展立式镁还原罐还原过程中结构传热特性分析徐钱,冯俊小,周敬之(北京科技大学能源与环境工程学院,北京 100083)摘要:为解决镁还原罐耗损大、寿命短的问题,本文根据国内外金属镁的还原工艺现状,综合考虑了温度、固定端数、罐长和罐厚对立式镁还原罐承载能力的影响,采用ANSYS 有限元软件对立式镁还原竖罐的结构特性进行热力耦合模拟,得到还原系统应力场以及罐体温度场等,并对还原罐屈曲应力极限进行了研究,优化了还原罐的结构特征。

同时考虑装料量对罐体强度的影响,研究装料量与还原罐温度场、还原罐屈曲应力极限之间的规律,对还原罐结构进一步优化。

结果表明:物料层的导热和还原反应吸热使得物料中心与物料边缘处的升温速度有较大差距;增加中心管可适当减少镁罐的还原周期,且对镁还原反应的影响不大;高温载荷可导致还原罐屈曲应力大幅度降低(20%以上),对变形量影响较小,因此应尽量降低还原罐的工作温度。

关键词:传热;立式镁还原罐;有限元分析;屈曲应力;优化中图分类号:TF806 文献标志码:A 文章编号:1000–6613(2018)02–0459–09 DOI :10.16085/j.issn.1000-6613.2017-0999Analysis of structural heat transfer characteristics of vertical magnesiumreduction tank in reduction processXU Qian ,FENG Junxiao ,ZHOU Jingzhi(School of Energy and Environmental Engineering ,University of Science and Technology Beijing ,Beijing 100083,China )Abstract :In this paper ,in order to solve the problem of large consumption and short life of magnesium reduction tank ,the bearing capacity of the vertical magnesium reduction tank was studied with respect to temperature ,number of fixed end ,length and thickness of tank taking into account to the present situation of reduction process of magnesium metal at home and abroad. Finite element method was used by ANSYS software to simulate the reduction process ,tank body temperature and stress fields of the reduction system. Structure characteristics and buckling stress limit of the vertical magnesium reduction tank were studied. The influence of the material volume strength of tanks was considered at the same time to figure out the rules between material volume and temperature field ,and the buckling stress limit of the reduction tank. Results showed that the large difference of heating rate between the center and edge of material was affected by the conduction of material layer and endothermic of reduction reaction. The existence of the central tube could reduce the reduction period of the magnesium tank properly ,which had little influence on the reduction reaction of magnesium. The high temperature load could reduce the buckling stress of the reduction tank by more than 20%,and has little effect on the deformation. Therefore ,the working temperature of the reduction tank should be reduced as much as possible.第一作者:徐钱(1992—),男,博士研究生。

大型流化床锅炉的燃烧过程数值模拟与优化Abstract:大型流化床锅炉作为一种高效、低排放、可适应多种燃料的燃烧设备,在能源领域具有广泛的应用前景。

为了进一步改善其热效率和减少污染物排放,研究者们一直致力于进行大型流化床锅炉的燃烧过程数值模拟与优化。

本文将对大型流化床锅炉的燃烧过程进行数值模拟,并通过模拟结果分析,提出优化措施,以期在燃烧效率和环境保护方面取得更好的性能。

Introduction:大型流化床锅炉是一种将燃烧物料悬浮在流化床中,通过高速气流的冲击和混合作用来实现燃烧的设备。

它拥有较高的热效率和燃烧适应性,广泛应用于电厂、化工厂和纸浆厂等工业领域。

然而,由于煤炭与其他固体燃料的燃烧特性不同,大型流化床锅炉的设计和运行面临着一些挑战。

燃烧过程的数值模拟与优化成为提高煤炭燃烧效率和减少污染物排放的重要手段。

I. 大型流化床锅炉的燃烧模型为了对大型流化床锅炉的燃烧过程进行数值模拟,我们可以建立一种基于物理模型和化学反应模型的计算模型。

物理模型用于描述流化床中煤粒和流动介质的运动规律,而化学反应模型则用于描述燃烧过程中发生的化学反应。

1. 物理模型流化床锅炉中的流化床是由煤粒和流动介质(通常为河沙或石英砂)组成的。

煤粒在床内通过流体力学的作用与流动介质发生接触和混合,进而实现燃烧。

物理模型应该考虑到流体力学、传热和传质等因素,以准确描述流化床内的运动规律。

2. 化学反应模型流化床锅炉的燃烧过程是一个复杂的化学反应过程,涉及到煤粒的氧化、气相和固相化学反应等。

建立合理的化学反应模型是实现数值模拟的关键。

化学反应模型需要包括煤粒燃烧的反应速率、煤粒的燃烧产物以及煤粒和流动介质之间的相互作用等内容。

II. 大型流化床锅炉燃烧过程的数值模拟针对大型流化床锅炉的燃烧过程,通过数值模拟可以实现对燃烧特性的深入研究和优化控制。

1. 流化床内部流动和传热流化床内部的流动和传热是影响燃烧效率的重要因素。

数值模拟可以通过求解连续流体动力学方程和传热方程来揭示流化床内部流动、温度、压力等参数的分布规律,进而优化流化床设计和操作。

附件:第一届全国大学生节能减排社会实践与科技竞赛(博奇环保杯)获奖名单一、特等奖(5项)序号作品名称参赛学校参赛学生指导教师1用于灭活空气中细菌和病毒的滑动弧放电——臭浙江大学薄拯张云卿杨杰余量钟犁陆胜勇氧联合装置2离心泵前置导叶——一种新型节能装置的研究清华大学邴浩张一曹树良3用于监控摄像机的太阳能半导体制冷系统华中科技大学汤魁梅佩佩周阿龙杨稳舒朝晖4风电混合动力车大连交通大学孟志鹏张景鹤尚一明史环宇侯晓磊乔磊葛宰林5液控节电多功能饮水机的设计上海电力学院邢敏剑周紫君张洪督徐刚朱瑞二、一等奖(25项)序号作品名称参赛学校参赛学生指导教师1水葫芦能源化利用制取氢气和甲烷浙江大学谢斌飞徐伟章颖强宋文路张超闫方兴张建锋周俊虎2新一代绿色柴油机尾气后处理装置——连续再生湖南大学靳晓妍赵晨旭杜佳钱承郑日旭王曙辉余明果微粒捕集器3一种改善制冷系统的节能型极化冷冻油添加剂上海理工大学李国云何定兵杨坚刘美静薛梅邢小邗王芳(PROA)4高校分类用电的节能减排方案研究北京交通大学陈向婷连莲莲段炜杨建孔巍王萌单博文周渝慧5微生物燃料电池江苏工业学院邹嫣李飞汪得和崔璟莉金栗力刘芳蔡志强6火床炉燃烧状态监控系统南京理工大学王政伟王丽乔榛石美生叶锐钱志晓麦康策朱曙光7规模化猪场粪便污水生物处理及资源化工艺湖南科技大学邹谋勇鲁高明颜思宇陈琛邓先余8太阳能梯级开发热利用系统及关键装备南京工业大学许辉白穜万懿刘亚雷王东京傅洁印彩霞张红9基于帆动力的海上风力发电平台哈尔滨工程大学陈岩张德欣10废水二次利用的装置重庆科技学院杨祥林杨伟吴智刚麻一惠蒋玲孔松涛11稀土活化床催化/臭氧氧化水处理系统南京师范大学申晓宇钟佳张帆朱蒙佳王风贺12“新概念”太阳能电动车德州学院郑春李仁亚刘晓王恒迟连建李鹏程田传东王志坤13太阳能海水淡化系统模型大连理工大学牟兴森宋煜崔艳艳孙甜悦宋永臣14有机废水净化固定化细胞光合产氢集成发电系统重庆大学王业军谢建杨艳霞廖强15渔家乐——海岛渔村节能减排建筑设计烟台大学高海超蒋符俊张凤春李超贾志林16模块化减速带发电系统华中科技大学杨朔徐佳朱少春王超唐鹏程黄荣华17低倍聚焦太阳能光伏发电与热泵制热一体化系统东南大学徐国英杨磊杨嬛张月红黄之成张小松18低品位废热驱动的高效可靠型固化混合再吸附制上海交通大学张磊王丽伟冷系统设计19节能型自动插板(调制解调器、路由器用)贵州大学曹静王宇李龙江20陶瓷辊道窑双拱顶结合急冷管余热利用开发景德镇陶瓷学院沈超群樊鹏汪和平21可利用低品位热源的热声压缩机浙江大学王波刘钰余炎王凯唐媛雷田余楠孙大明22电厂凝汽器高压水射流在线清洗机器人中国矿业大学杨丽徐海超刘方王磊李坚蒋一斌李森彭伟23太阳能——空气复合热源热泵热水器东南大学边鹏飞许晓磊徐疾张小松24新型低噪高效燃气轮机燃烧器浙江大学李国能吴锋卢佳汇徐何伟任涛邱坤赞25燃煤烟气中CO2、SOX、NOX联合脱除及其产物资源浙江大学汪桢晏水平朱德臣沈旭李昌忱吕忠高蓝宇方梦祥化利用三、二等奖(60项)序号作品名称学校名称参赛学生指导教师1神奇环保消失墨水安徽工业大学徐淑芳刘晓芃张莹徐云汪和平2内燃机废气涡轮发电系统设计及试验研究北京工业大学朱永明梁晨穆林刘彬刘洋纪常伟3大型蓄热式金属镁还原炉北京科技大学任春晓薛根山敖雯青毕寒冰范帆任玲4厨房节能小助手华北电力大学(北京)卢士升曾菊瑛陈秋銮张乃强5北京地下热能的回收评价模型和应用实例研究清华大学姜曦灼符晓王楠杨倩鹏田磊史琳6利用高层建筑落水管雨水能量的发电装置清华大学刘峰林钱晨刁周玮韩冰蒋建国7节水减污——家庭污水再生利用系统集美大学陈小龙赵亚强陈建兴魏妙钦林源富陈沪8异型高效旋流分离器的仿真设计开发集美大学黄伟明景兴荣庄煌煌官世国陈路佳何宏舟9低压动态无功补偿实验装置华南理工大学李华实庞里生张桂东傅永花张波10耐水磷石膏砖贵州大学周强武张垠高传平杨林11小型铁合金厂无功补偿节电方法及实施贵州大学徐晶林江龙陈伟兴彭歆然邱望标12燃用秸秆压块的自动送料民用采暖炉河北工业大学李宁谷岩郭平平刘联胜13乙醇柴油相溶性研究与助溶剂的开发河北工业大学孙海亮刘胜强黎苏14环保型纳米TiO2光催化剂活性载体的研制开发河北科技大学申晶李晓霞刘国权15活性焦法脱硫技术的研究河北科技大学闪俊杰王建英16盘式干法乙炔发生器的开发河北科技大学廖勇张向京17以麦芽酚生产废液为原料制取纳米氢氧化镁新技术研究河北科技大学杜振雷廖勇崔文豪闪俊杰靳静周培培胡永琪18智能化大功率LED照明驱动系统河北科技大学谭俊廷吴淑梅董双来霍彦明19利用造纸废液制作小麦秆成型燃料实验华北电力大学(保定)崔宁宁安敬学李海新王坤刘志强周健阎维平20生物质能源气化工艺优化设计河南理工大学何国龙张磊周宜章贾楠洪坤王秋芬张诚松毕文彦21绿色能源生物制氢产能系统开发哈尔滨工程大学赵修涛晏佳陆泽琦胡寅寅张亮张智博张会铅施悦22同轴双转子通用风力发电机哈尔滨工程大学王浩艾龙吴远王姝濛高晗宁丽敏于雅莉23新型节能开关电源哈尔滨工程大学姜瀚文潘淳李宗德杨旭何龙华曹立伟吴永飞卢守平24热风送粉改为乏气送粉系统的方法和关键设备哈尔滨工业大学秦香彬杜明坤马莲任昱辉石坚席龙飞杨晓川孙绍增25电力系统新型节能与谐波防治装置长沙理工大学彭鹏董航粟渊恺宋莉刘申粟时平26基于新型内循环流化床的燃煤二氧化碳减排技术东南大学张怀宝仇新新董伟商寅李欢欢王茜耿察民肖睿27太阳能溶液除湿蒸发冷却/蓄能热泵供冷暖系统东南大学周素娟曹熔泉宋建忠闻才张小松28应用于水动节能型冷却塔的超低比转速混流式水轮机河海大学佟晨光张丽敏张海丽严继松彭珍珍徐小韵黄昱周大庆29生物气质节能设备—家用秸杆气化炉的研制与开发江苏大学周尚飞徐占东徐娇娇腾原新刘春生30太阳能——地热能联合供暖制冷供热水供电系统的设计与开发江苏大学苏文佳赵光伟祝磊张程程王谦31热管型多功能半导体热泵热水器南京工业大学龙志强黄维谭翀陈海峰朱志刚金苏敏32钢铁工业固体显热余热回收半导体温差发电器南京航空航天大学张瑞姜晓伟赵斌张少鹏孙文超谢鹏福薛帅杰韩东33土壤耦合热泵系统的热响应实验方法研究及装置开发南京理工大学余龙王慧赖昶欣余延顺34集热/蓄能/蒸发一体化太阳能热泵热水器南京师范大学刘兆亮陈磊程清赵亮吴薇35年产2000万标砖的陶瓷废料回收利用生产线景德镇陶瓷学院范德茗刘永波陈浩罗叙亮温昌应龚海生管忠祥韩文36柴油机柱塞螺旋线设计说明书大连交通大学侯跃文侯春林李明海37绿色草坪修正剪草机大连交通大学王绪王栋王栋梁王啸王昶董长宏38汽车太阳能空调系统大连交通大学杜学健刘军鹏王大明黄伟刘阳杰周桦葛宰林39热泵系统在牛奶收集站的应用内蒙古工业大学贺海霞汪超吴志光40绵阳地区农村阳关小学设计山东建筑大学吕志红曹新茹李晓东孙燕怡刘文管振忠41半导体温差发电与光伏电池发电装置综合设计山西大学工程学院李春来冯琦范文欣柴小女牛婧婧李娜王晓峰42工业锅炉排渣余热利用装置设计山西大学工程学院高俊刘永军康宏燕武振华张宇鹏王志强刘皓李东雄43小型太阳能半导体温差发电装置上海电力学院刘云斌汪知恩44上海轨道交通列车车厢照明系统有效节能方案设计上海工程技术大学张国富郭玮周人杰杨雪邵园承刘世兴方宇45复合蓄热热回收空调系统说明书上海海事大学王文国杨鹏程施敏敏汪磊于树轩何燕章学来46恒温恒湿机双冷凝器节能系统设计上海理工大学张科周志钢王明吴兆林47厨余堆肥机同济大学孙万鹏陈帅李阳贾保军胡公言盛金良48太阳能转化薄膜同济大学李青刘杰鲍鸿吉49机动车尾气净化催化器四川大学张晓玉卿海琼闫喜强周冠文蔡刚陈耀强50高功率密度超低排放富氧燃烧柴油机天津大学张韦韩睿张祚卫海桥51小型汽油机助力三轮(含两轮)节能车研制天津大学范一强王建超常青王海瑞白云高文志52光控节电系统设计昆明理工大学唐应才刘晓明刘洋胡正华牟金祥卿山53隔热真空板浙江大学郑梦莲刘笛魏健健吕榛嵇晶张俊春李帅吴杰54实用高效光伏系统浙江大学谈金军江建平郭凯凯王喜庆沈佳林许冀森55微型弹性蒸汽机浙江大学汪洋周俊虎56太阳能相变储热温差发电装置浙江大学宁波理工学院陈彬彬王捷王斌杰金杰卓徐美娟57雨水及风光互补式节能节水系统浙江大学宁波理工学院严川肖云聪陈经纬徐政吴勇平58毛竹废弃物再利用装置方案设计中国计量学院陈琛石宏涛卢朝剑何明福刘珺金凌孙公钢59废热半导体温差发电器重庆大学褚泽肖恒施万玲杨晨60新型太阳能蓄能通风采暖系统重庆大学李永财卢敬彦甘灵丽王志浩袁飞飞杨秀娥孙斌辉杨露露11基于粗糙集理论的节能减排方案选择评价体系与方法华北电力大学(北京)程瑞韩一犁邱启荣12商场中央空调系统节能设计与研究华北电力大学(北京)李国栋曹媛杨瑛李庚银13“节能医生”方案设计与研究华北电力大学(北京)李国栋王鹏翔曹媛许翡李庚银14校园垃圾的资源化利用与污染物的近零排放清华大学张志鹏王兴超李文妮张衍国15SCR催化剂实验室再生系统设计清华大学邓斯理吴彦楠宋蔷16清华大学“紫荆花”号节能车清华大学陈明洁叶晓帅志斌郑亮高国景柯轶炜张特林成涛17燃气轮机内冷通道换热的实验研究及应用清华大学杨力于广强郭巍姜培学18通信机房热源分析与冷量配置研究华南理工大学肖莹刘胜荣黄锦成周少雄郑木桂胡林龙刘军杨苹19贵州粉煤灰深度脱碳研究贵州大学唐川黔龙忠银黄小芬宁柏松沈光坤张覃20空气质量自动监测子站站房温度智能控制器设计贵州大学兰里张李廖涛涛杨洪芳王民慧21海泡石复合纤维保温隔热板河北工业大学王胜石岐林王小波高术国郭振华22电厂烟气脱硫石膏的综合利用河北科技大学高玲艳杨伶凤张乐乐徐品朱宏博曹苗苗刘志森赵风清23集体宿舍循环用水系统河北科技大学巩建高陈厚证陈龙涛赵聘24新型绿色农药制剂——阿维菌素水悬型纳米胶囊河北科技大学张亚飞史永利刘宏盼张然尚青25基于熵产分析的电站锅炉吹灰优化系统开发华北电力大学(保定)李皓宇欧宗现赵锦严帆帆宋玮徐雷阎维平26嗜铁猛虎中国人民解放军军械工程学院杜国利原跃峰钟秋新张盛典李宝峰27笔记本散热垫河南理工大学朱荣全徐人杰董小改王保玲宋亚辉毕文彦杨喜来万剑峰28基于双层叶片的垂直轴风力发电机哈尔滨工程大学陈保建陈岩刘记心李一倬龚京风翁俊李辉李玩幽29太阳能多功能船哈尔滨工程大学侯方园刘洪亮赵勇康乐程玮璐刘书勇30向日葵式太阳能发电及其检测系统哈尔滨工程大学刘飞彭梁张梦李晶王昌军李立全31校园节能方案哈尔滨工程大学程一舟白文龙魏伟李小华董朝田佳月唐望平李万臣32添加生物质气化气的选择性自动催化还原技术哈尔滨工业大学朱舒扬焦峰王启志王书福宋洋朱赟杨运超刘辉33低温冻土实验装置的设计与研制哈尔滨商业大学杨成虎郝熙欢王燕茹陈勇张国兴闫宇王刚王起霄34高层建筑排水能量回收华中科技大学刘丹瑶曾令平乐婉贞陈娅琪张双全35高效小型平面式回路热管的研制华中科技大学欧阳小龙杨婧胡杨刘志春36太阳能热气流发电系统透平发电与能量损失分析华中科技大学时笑阳李钰雷俊周洲明廷臻37火力发电机组能量耗差曲面通用化生成软件武汉大学易朝晖康健郭迪黄梅胡念苏38全新的太阳能收集与储存武汉理工大学何攀欧阳浩戴燕田林雳田旭39节能节水清洁车长沙理工大学乔海祥刘源远赵锋刘亚李亮喜朱叶子卢志忠李荣军40空调最优设定温度实时控制系统长沙理工大学梁龙宋泽刘青王园易异勋41设备用能状况分析检测系统长沙理工大学李敏汤建荣陈诚李菡茜田野伍岩郭振超夏侯国伟42废水分排节水机构湖南科技大学张永强熊峰龙予倩胡娟吴思段明彭海龙陈立锋43低压短脉冲电化学等离子体水处理装置湖南科技大学唐艳魁黄慧君许跃龙卢迪张禹涛44节能全地形垃圾车湖南科技大学梁宏钟昊周照李鸿陈燕媚李鹏南45金属相变热物性测试仪的开发中南大学陈岗李志勇姜胜德许欣周孑民46生物质电磁感应热解液化反应器东北电力大学杨宇刘东东朱钢梁雷苏俊赵长城李常建李晶晶孙伯仲47双向步进式全射流喷头的研制江苏大学杨炎财管荣国陈超徐红霞吴登昊沈振华王超李红48燃煤烟气预处理废水的处理与生物毒性监测系统南京理工大学侯玉一江菊花王改革王晓崎谭玉芳张华燕王杰平潘海朗49生物质发电厂飞灰长距离水平输送装置南京理工大学邬二龙谢亮李敏娇李艳玲刘心志50利用太阳能/余能降低运行压力的反渗透水处理装置南京师范大学田丽刘馨璐周苗葛高杰张显球51从太湖蓝藻事件看经济发展与环境治理—基于综合治理的视角南京师范大学张雪俞敏高菲张军慧盛蕾蔡霞贝孙迎光52徐州地区秸秆清洁利用调研报告中国矿业大学(徐州)肖庆聪张弘曹嘉高竹友丁兆浩雷倩陈鸿珍李燕53高效节能内燃式辐射管设计景德镇陶瓷学院陈仰鑫丁少峰冯青54办公室电脑显示器智能节电插座大连交通大学张德营景显强李美健张志楠刘晶美杨景淇陈少华55压缩式冲水器大连水产学院李权张维纲马文昭邓磊化成君张立岩柏林张文孝56蜡防印花生产废水蜡回收技术及成套设备青岛大学张健牛田云王少华谢小明柳荣展57粉煤灰纤维纳米化改性及其在造纸生产中的应用技术开发德州学院王金山王洪富张阿雪杨萌萌朱官花杜鹏程李满满翟冠杰58电石炉余热锅炉发电技术山东建筑大学张雷雷韩进孙业帅谢大千刘鹏齐宜超杨冬59热管技术在氨法脱硫工艺中的应用山东建筑大学李贵昌张士轲李明曹法立杨冬60温泉水热量综合利用的可行性研究及系统设计山东建筑大学郭晓强张士松张相亮潘学良楚广明61桩埋螺旋管式地源热泵空调系统山东建筑大学张文克武丹王文王茂盛李新张士松刘俊红62烟台市能源现状及部分能源消费型企业行业的发展对策研究烟台大学王兴虎尹永芹韩海庆许有兵高守科张文静翁永根63新型海洋潮流能获取装置——柔性叶片转子中国海洋大学鹿兰帅王天琪赵龙武王刚王超王俭超王树杰64火电厂节能减排绩效考核系统的开发山西大学工程学院孙林旺65天然气掺氢配合EGR发动机燃烧过程的数值模拟西安交通大学王婕黄佐华66创新性太阳能热水器西北农林科技大学张亭亭胡云霞李伟伟王国栋67分储式电热水器上海电力学院张江龙盛恒鲍明暐袁运正李海泉钱晓迪吴江68燃煤烟气污染物脱除吸附剂评价方法与装置上海电力学院洪均章校伟叶拉明新雨孙丽丽李鑫沈曦吴江69聚光式太阳能热电联用系统上海电力学院郑琦黄乾胡佳维许北勺朱群志70高校节能降耗(水、电)跟踪调查研究报告上海电力学院张番唐志刚吴望生张璟刘晓峰赵宁孙海彬71凝汽器电子除垢装置使用报告上海电力学院娄春宏盛海明尹洁石锦翔孔璐徐耀良72绿色环保节能制动器设计上海工程技术大学杨杰王常青钟嘉炜杭鲁滨73热湿分别处理的小型空调机组的研究上海海事大学曹巍吴延嘉苏子云张华洲薛俊缪彬斌孙文哲74节能式可调力矩下肢康复健身器上海交通大学只悦胜梁家欣魏然许多孙世超殷跃红75螺杆膨胀机余压发电技术在钢铁企业的应用前景上海理工大学傅玲琼王润格石宝喜张德莉刘峰张云鹏魏冉冉董伟76环保催化生物柴油设计说明书沈阳工业大学厉安昕左孝为周丽李雪娇杜昕77环境友好型合成革后整理技术四川大学罗朝阳周虎石欢欢芦燕李平宗帝关红范浩军78废弃筷子再利用四川大学马富强肖敏杨旭李岚79无能耗水面漂浮物收集装置浙江大学苏琦王东海徐全坤李珅张译中章维明80海洋蓝藻制氢研究浙江大学夏奡张明辉张翼翔程军81具有自动跟踪能力的智能节能摇头电扇浙江大学钱飞立夏军建郑山陈浩82空调废热利用热水器浙江大学朱茜唐黎明83气动发动机浙江大学胡军强陈平录聂相虹方奕栋王建强谭永南俞小莉84渔船悬挂便携式海流能发电装置浙江大学周浩波袁沛徐晓峰祁德广杜浩博王红林永刚85利用接受终端LNG冷能制造干冰浙江大学周正方凯孟庆武陈珂石玉琦沉惬张晓斌86浙西地区生态建筑空调系统的综合设计中国计量学院姒勇芳王丽叶良宝李寅斌朱建国王玉刚87低浓度煤层气燃烧器重庆大学杨屏张代生李文俊丁林侯世峰孙戈张苗唐强88利用建筑垃圾制备水泥熟料重庆大学李腾陈衡万朝均89引射式喷射器重庆大学刘宏帅欧阳玉清甘露郑静沈智童明伟五、优秀奖(95项)序号作品名称学校名称参赛学生指导教师1攀钢煤化工厂炼焦过程物流、能流、火用流分析与节能减排技术对策安徽工业大学王书虎刘志磊周毅程娟周超邵仪先杨健崔平2北京市洗涤污水处理现状及循环利用可行性研究北京交通大学何渝铃苏佳亮杨佩瑾何川王锦3节水型冷却水塔结构调研及效果分析清华大学连红奎文圆圆王佳俊栾超吴晓敏4关于利用废弃油藏埋存二氧化碳气体选址问题的探讨中国地质大学耿晓洁张丽荆铁亚李战奎王红亮5钢筋混凝土高烟囱定向爆破拆除设计中国铁道科学研究院郭尧张岩杨年华6CFB锅炉炉内脱硫灰渣改性技术实验研究集美大学景兴荣包骁虎黄伟明刘壹州苏国华何宏舟7小型高效能洗碗机集美大学陈明丽吴凡邱光荣王子润赵泽良陈沪8广东海洋大学主校区中水回用系统工程设计广东海洋大学张海坚张泽锋赖学江9基于南方气候的节能减排的技术和管理系统研究华南理工大学刘胜荣肖莹黄锦成张臻杨苹10可定时的智能节电插座河池学院曾杰李才仪傅春严国庆彭建胜11基于电石渣的超轻硬硅钙石型硅酸钙保温隔热材料贵州大学李静黄波吴祯勇卢俏曹建新12阿奇霉素废水的处理研究河北科技大学程建锋段洪良邓志军闪俊杰董亚荣杨文玲13废弃油脂制取生物柴油工艺设计河北科技大学陈鹏飞黄琦杨文杰冯树波14硅醚——二氯甲烷-乙醇-丙酮溶剂回收河北科技大学李丹丹宁艳英高志强代成义马继成李小云15焦化废水催化氧化处理工艺的研究河北科技大学郑志军刘燕申静静王玮赵海栋康志娟王奎涛16牛仔布染色减污促染助剂与工艺的开发河北科技大学王薇郑帅王晓华苏柏刘金树17轻烧粉——氢氧化钠法制备氢氧化镁的研究河北科技大学杜振雷廖勇崔文豪闪俊杰靳静周培培刘润静18全民节能减排意识养成软件河北科技大学高小珂陈辉19小型太阳能光伏发电系统逆变器的研制河北科技大学李臣赵新春马桥石李承文杨杰王建汪殿龙20废旧电池有偿回收装置华北电力大学(保定)孙鹏陈珩花云浩尚兴扬王永武21华北电力大学(保定)校园节能潜力调研分析华北电力大学(保定)黄庆州吴凡王永幸王姣姣杨盼潘强高建强22太阳能辅助燃煤机组热发电系统的设计华北电力大学(保定)陈娟卑振华武小莉秦晓彬陈鸿伟23太阳能汽车超载测量及阻拦装置华北电力大学(保定)胡小立徐翔凌章刘子桌万书亭24一种太阳能热水器满水自动截止阀华北电力大学(保定)李艳奇刘伟阎维平25浙江发电系统节能减排社会实践调研报告华北电力大学(保定)邵剑锋郑啸李玮施丹诚童晓东王松岭26焦作市城市生活垃圾处理及研究河南理工大学万方科技学院刘云涛邵皇建黄高磊陈鹏伟刘涛杨波27哈尔滨市环保袋使用情况社会调查哈尔滨工程大学李新张雨涵徐扬浩郭伟田应宝郑岚孙梦楠徐涵蕾28朝阳旧物转转网哈尔滨商业大学谢寒冰潘月娟关昕尹绍龙赵维刘世臣王莹莹贾妮燕29微生物燃料电池华中科技大学郑碧娟易师甜王倩舒树礼于玺尹川刘宏芳30先进换热器虚拟制造华中科技大学孙川冯泽鸿吴嘉晖蔚文娟周建武曾金涛丁国忠31省芯自动铅笔武汉大学王一鑫黄曼于波32循环冷却水三防两减新技术——纳滤离子交换微碱化武汉大学林久养佟立辉余菲肖兴叶春松33黄磷电炉废熔渣热能转换利用系统设计武汉工程大学吴林超康明雄方凌云廖明典谢慧星聂忠文毕亚凡34剩余污泥资源化利用研究武汉工程大学胡涛丁伟伟李庆新35光伏屋顶系统设计长沙理工大学沈阳朱先锋36太阳能电动车湖南都市职业学院孟小运廖礼朋邓超杰刘敏姜振华徐静李邦强周乐国。

421前言电渣炉是冶金领域被广泛应用的一种精炼设备,电渣重熔(Electroslag Remelting 以下简称ESR )钢锭以其高纯度、组织质密和良好的机械性能而被广泛的应用在各种具有特殊要求的场合,在电渣炉熔炼过程中,熔炼电流的控制精度是决定ESR 产品质量的关键因素之一。

ESR 冶炼中,电流的过程控制因受工艺过程、机械特性,环境等因素的影响具有高度的非线性特性,难以用精确的数学模型表达,而且冶炼工艺要求电流输出量跟随期望的运动轨迹进行控制。

我公司原电渣炉控制系统是采用单结管电路直流拖动控制,其熔炼电流控制精度低,故障率高,维修难度大,且越来越难以满足现在多变的工艺要求。

因此,对电渣炉控制系统进行自动化改造已迫在眉睫。

非线性控制是控制理论中一个重要的研究分支,而人工神经网络理论为解决复杂的非线性、不确知系统开辟了一条新途径,目前在神经网络模型参考自适应控制、神经网络内模控制、神经网络非线性预测控制、混沌神经网络控制等方面已有不少重要研究成果,而且该方向的一些研究成果已在许多领域得到成功应用。

经充分收稿日期:2005-01-30;修回日期:2005-08-19作者简介:王达宇(1968-),男,河北人,高级工程师,工程硕士(在读),主要从事电渣炉冶炼及其设备控制研究.电渣重熔过程智能控制的研究与应用王达宇1,何国青2,宋万民2,康宇静1,刘进忠1(1.河北冶金科技股份有限公司,河北石家庄050031;2.石家庄铁道学院,河北石家庄050043)摘要:介绍了一种电渣炉智能控制方式,采用了PLC 程控及变频调速技术,并将人工神经网络理论和算法应用于电渣重熔的智能控制上,改善和解决了ESR 生产过程中重熔电流不稳定的状况。

应用结果表明该方法能够较好地实现电渣炉的智能控制。

关键词:电渣炉;人工神经网络;智能控制中图分类号:TM924.43;TP183文献标识码:A 文章编号:1002-1639(2005)06-0042-04Study and Application on Intelligent Control of the ESR ProcessWANG Da-yu 1,HE Guo-qing 2,SONG Wan-min 2,KANG Y u-jing 1,LIU Jin-zhong 1(1.Hebei Metallurgical Science and Technology Co .,Ltd .,Shijiazhuang 050031,China ;2.ShijiaZhuang Railway Institute ,Shijiazhuang 050043,China )Abstract :A kind of method for Intelligent Control of the process of Electroslag Remelting is introduced.The condition of unsteadiness of melting current is improved and solved by Control of PLC program and Technique of Frequency conversion and the algorithm of artificial neu-ral network (ANN )applied for Intelligent Control of ESR during the process of ESR.The smelting results show that the new method quite effective realize Intelligent Control of Electroslag furnace.Key words :electroslag furnace ;artificial neural network ;intelligent control7结论(1)本文采用数值分析方法计算了金属镁还原工艺中倒焰窑双排罐还原炉内单根还原罐内外的传热。

• 34 •轻金属2020年第12期•镁钛工业硅•硅热法炼镁还原罐结构设计和参数优化李荣斌\成雪\钟晶晶\刘风琴\杨沛胥2,张少军2(1•北京科技大学冶金与生态工程学院,北京100083;2.郑州大学河南省资源与材料工业技术研究院,河南郑州450001)摘要:硅热法炼锾工业中普遍采用的还原罐提高装料量会造成产锾周期很长的问题,制约了硅热法炼锾向大型化发展。

本文基于还原罐内料球填充层上锾还原反应-传热耦合作用原理,提出并设计了适用于竖罐硅热法炼锾的环形罐和具有强化内肋片的肋片罐,并利用已建立的还原反应-传热耦合数学模型对新设计的系列还原罐进行了结构优化研究。

研究结果表明:使用环形罐和肋片罐可以稳定提高单罐产锾速率、缩短还原周期,装料量在分别提高至传统还原罐2.4倍和4倍的情况下,仍可保证产锾周期与皮江法炼锾用还原罐周期相同。

关键词:硅热法;还原罐;锾还原率;产锾周期;优化中图分类号:T F822文献标识码:B文章编号:1002-1752(2020)12-0034-06DOI:10.13662/j. cnki. qjs. 2020. 12. 008Structure design and parameters optimization of retortsfor magnesium smelting via silicothermic processLi Rongbin1,Cheng X ue1,Zhong Jingjing1,Liu Fengqin1,Yang Peixu2 and Zhang Shaojun2(1. School o f M etallu rg ical a n d E cological E n g in e e rin g, U niversity o f Science a n d TechnologyB e ijin g, B eijin g 100003 ,C h in a;2. H enan Province I n d u stria l T echnology R esearch Institute eg Resources a n n M aterials , Z hen gzhogU niversity, Z h en g zh o g A50001, C h in a)Abstract:The development towards large - scale magnesium smelting via silicothermic process is restricted by the longer magnesium production cycle problem due to the increase of charge amount in retorts , which is rather popular in the magnesium smelting industry via silicothermic process. Based on theprinciple of magnesium reduction reaction and heat transfer coupling process in the ball material filled layer of retorts , this paper proposed and designedring - shaped retorts and finned retorts with inner fins which were suitable for vertical retort magnesium smelting via silicothermi -designed series of retorts were optimized in terms of structure through the established reduction reaction and heat transfer coupling mathematical model.The results showed that the application of ring - shaped retorts and finned retorts could steadily increase the magnesium production rate per retort andshorten the reduction cycle. T he magnesium production cycle could still be the same as that of traditional Pidgeon retorts , even though the charge amountwas increased to 2. 4 times and 4. 0 times separately as much as that of traditional retorts.Key words:silicothermic process;retort;magnesium reduction rate;magnesium production cycle;optimization镁合金是目前最轻的结构金属材料,具有比强度高、比刚度高、导热导电好、电磁屏蔽性能优异、阻尼减振能力强等特点,是航空航天、交通运输、建筑民生等重要领域的基础关键材料[1]。

回转窑内传热及燃烧过程的数值模拟

换热与燃烧过程的数值模拟是回转窑内的一项重要的计算和分析技术。

它可以使人们更准确地了解回转窑内的传热、流体动态及热焓变化过程。

一、基本原理

换热与燃烧过程的数值模拟涉及的基本工程原理包括换热传质方程、物质质量守恒方程、动量守恒方程,以及自然对流和湍流方程,它们之间有联系,在各个尺度内进行计算分析。

二、回转窑数值模拟

1、建立数值模型

数值模型在建模之前,先建立数值计算模型,通过设定坐标系,确定空间尺度,建立数学模型,确定物理量及方程的划分,选定求解方法,求解得到的数据有着重要的意义。

2、热流场物理模型

开展数值模拟需要建立热流场物理模型,以计算回转窑内的空气动力特性,包括燃烧过程、热质传输及热力学特性等,从而达到理解回转窑内的运行规律,分析传热及燃烧过程,得出运行參数等。

三、模型验证

实验模型可以对回转窑内换热及燃烧过程的数值模拟有重要的参考价值。

可以通过与实验测量的温度、压力场的数据进行比较来验证模型的准确性,如果模型准确,就可利用数值模拟进行传热及燃烧过程的仿真。

四、预测及应用

通过数值模拟,可以精准分析和预测回转窑内传热及燃烧过程的运行参数,及时发现过程中出现的热焓变化,做出及时响应,从而提高火窑运行的效率。

此外,数值模拟还可以模拟回转窑内热断裂及蠕变失效的煤炭结构信息,为实现精确控制过程,提供理论依据,对企业生产实践具有重要的指导作用。