超重力旋转床在溶剂回收应用中的特点

- 格式:doc

- 大小:22.50 KB

- 文档页数:1

全国化工分离技术交流与展示会不久前落下帷幕,然而会上展出的一台折流式超重力场旋转床却让许多化工企业对它的关注热度至今依然不减。

这到底是一个什么样的设备?它的技术先进性体现在哪里?能为企业带来多大收益?针对企业关心的这些问题,记者日前采访了该产品的研制者浙江工业大学分离工程研究所所长计建炳教授。

“我们研发的折流式超重力场旋转床已实现工业应用,用户反映甚佳。

与传统的塔器设备相比,设备高度降低1至2个数量级,可大大节省场地和材料资源,是一种典型的资源节约型设备。

”计建炳教授告诉记者,他们发明的这项专利产品已在国内300多家企业成功用于甲醇、乙醇等溶剂回收的精馏过程和高黏度、热敏性物料中残余溶剂的汽提过程,并开创了在单台超重力场旋转床设备中完成工业生产连续精馏的先河。

超重力旋转床又称超重力机,是上世纪80年代初从国外先发展起来的一种新型气液传质设备,典型的结构是填充式旋转床,其基本原理是利用旋转产生一种稳定的离心力场来代替常规重力场,使气液两相之间的传质传热或反应过程得到强化。

由于旋转床设备具有体积小、重量轻、维修方便、灵活可靠等优点,因而被称为“化学工业的晶体管”。

我国对于该技术的研发在1985年前基本空白,1990年北京化工大学建立了我国第一家超重力工程技术研究中心,之后华南理工大学、湘潭大学、南京工业大学、浙江工业大学、国立台湾大学等一些高等院校也都相继对其基础理论展开研究,包括对旋转床内的流体流动现象、流体力学特性、气液传递过程及传质模型、停留时间测定、微观混合特性及模型以及旋转床结构对传质的影响等方面,并取得了不同程度的突破。

计建炳介绍,折流式超重力场旋转床是浙江工业大学经过多年努力,于2004年成功开发出的一种动、静折流圈镶嵌的旋转床设备,主要应用于化学工业中的精馏、吸收、解吸、除尘以及气液、液液化学反应等化工单元操作。

该设备在研发过程中采用了多项创新技术,使设备整体性能大大提升。

针对填充式、碟片式、螺旋式旋转床分离能力不足以及无法使用单台设备用于连续精馏等问题,浙江工业大学分离工程研究所的科研人员创造性地设计出折流式超重力场旋转床装置和多层折流式超重力场旋转床装置,实现了气液逆向接触流动的功能,并可成倍提高理论塔板数。

超重力旋转床(高效精馏机)简介超重力旋转床又称(高效精馏机),是一种可以将已溶于水中的有机溶剂或多项混合有机溶剂、化学制品有机溶剂等从水中分离、萃取、精馏出来的成套完整工艺设备,其根本特性是有效替代精馏塔完成上述物理性化工处理过程,并具有节能、增效、净化尾液残留等显著特点,不能等同于仅仅是替代了精馏塔的工作环境。

在强调节能环保的今天,超重力旋转床的使用,将还给企业、社会与环境带来明显的经济利益和社会效益。

它可以广泛的被运用在制药、化工、酿酒、食品添加剂等生产过程中的有机溶剂回收利用。

例举:制药回液中的有机溶剂回收利用的意义:制药行业,总体说来,不外乎是萃取与合成着两种工艺过程的实现。

萃取:是将植物或动物体内有药用价值的物质提取出来的过程。

我们中药的熬煎过程实际就是简单的萃取。

如从黄姜中萃取“皂甙”,首先将黄姜清洗、粉碎,经过酸解或酶解,使其木质细胞壁被破坏(破壁处理),将处理后的黄姜侵泡在有机溶剂中,细胞内的“皂甙”物质,被溶剂溶出。

最后将溶剂加温汽化转移,就可以得到相对纯洁的“皂甙”,这个过程就是萃取。

在萃取的过程中,溶剂中会混入一定量的水。

合成:是将两种不同的化学制品合成为一个全新的化学制品。

如:“维生素A”的生产过程,“维生素A”以“β—紫罗兰酮”为基本原料,经过与乙炔气进行反应,在醇纳的催化下与C5醛缩合生成“维生素A醋酸酯”。

“维生素A”不溶于水,只溶于醇、醚、烃、卤代烃等大多数有机溶剂。

因此在它的合成反应中都只能在有机溶剂中进行,而部分反应剂和催化剂是溶于水的,所以反应后的溶剂中将存在大量的水,而对于“β—紫罗兰酮”精确控制要求溶剂必须在无水和单一的状态之下。

所以,在溶剂被使用后就无法再次使用了。

制药行业对有机溶剂的使用广泛且严格,超重力旋转床的推广使用,会给制药行业带来巨大的经济效益与工艺提升和工艺便捷。

一、超重力旋转床(高效精馏机)的工作原理:超重力旋转床是利用设备中活动塔板的高速旋转,产生的被分离精馏液体的重力加速度,来替代精馏塔将精馏液从高空向地面抛洒的自由落体的运动速度。

超重力旋转床想要选超重力旋转床,就选杭州钱江干燥设备有限公司。

在中小型农药、医药、精细化工等工业生产中,有机物的分离操作(如精馏、气提或吸收等)大量使用填料塔和板式塔等塔设备,液相在重力场的作用下与逆流的气相进行接触传质,达到分离提纯的目的。

在地球的重力场下,塔设备中的液膜流动较慢,汽液接触比表面积较小,传质效率相对较低,所以设备体积庞大、空间利用率低、占地面积较大。

超重力技术是上世纪80年代发展起来的强化气液传质的新型技术,其工作原理是利用高速旋转产生的数百至千倍重力的离心力场(简称超重力场)来代替常规的重力场,在超重力场下,液体分散飞行时所呈现的是非常细小的液滴、液丝状态。

从而使巨大的塔设备变为高度不到2米的超重机,达到增加效率、缩小体积以及在有些场合可大幅降低能耗的目的。

目前国内外已将此类技术成功地应用到化工过程的吸收、解吸和反应操作过程,已报道的填充式或碟片式等几种类型的超重力旋转床至今都未能在单台设备中实现工业生产中的连续精馏过程。

浙江工业大学发明、与杭州科力化工设备有限公司联合开发的折流式超重力旋转床,已成功地应用于工业生产中的连续精馏过程,展示了很好的应用前景。

下面小编就和大家说一说超重力旋转床有如下特点:(1)传质和混合效率高;(2)开停车容易,达到稳定状态快;(3)持液量小,停留时间短,对快速反应提升显著;(4)不怕颠毅、倾斜、振荡,适用于移动场所;(5)内部清洗容易,填料更换快捷,易于维护和检修。

21世纪人们对产品的选择不仅限于产品本身,更注重的是服务。

一直以来本公司在保证产品质量的同时,尤其注重服务质量。

培养每个员工具备专业的服务标准,并将“诚恳、负责、热情”作为自己永恒的追求,竭诚为用户提供更加“诚心、贴心、放心”的服务。

重力脱硫机主要由固定的圆柱形外壳和内部圆环柱状的转子组成,核心部分是转子。

其实超重力旋转床的发明有利于多元化的一种发展。

如果还有不明白的请联系我们杭州钱江干燥设备有限公司。

溶剂回收的新型设备——折流式超重力旋转床

俞云良; 徐之超; 计建炳

【期刊名称】《《上海化工》》

【年(卷),期】2006(031)002

【摘要】折流式超重力旋转床是一种新型、高效的精馏设备,主要介绍了其结构特点和工作原理,与常用填料式旋转床相比,折流式超重力旋转床可以更方便地实现连续精馏操作所必需的中间进料,并可在同一轴安装多个转子以提高单台设备的分离能力,而在转子之间没有动密封。

其在有机溶剂回收精馏过程中成功的工业应用,展示出十分广阔的应用前景。

【总页数】3页(P28-30)

【作者】俞云良; 徐之超; 计建炳

【作者单位】浙江工业大学化学工程与材料学院浙江杭州310014

【正文语种】中文

【中图分类】TQ051.1

【相关文献】

1.新型折流式超重力旋转床传质性能的研究 [J], 郭成峰;王广全;高升;姚文;周振江;计建炳

2.折流式超重力旋转床液泛和气相压降的实验研究 [J], 谢爱勇;李育敏;徐之超;王红军;计建炳

3.两种动折流圈折流式超重力旋转床气相压降的实验研究 [J], 谢爱勇; 李育敏; 徐之超; 王红军; 计建炳

4.溶剂回收的新型设备--折流式超重力旋转床 [J], 俞云良; 徐之超; 计建炳

5.高效节能的溶剂回收折流式超重力场旋转床 [J], 钱伯章

因版权原因,仅展示原文概要,查看原文内容请购买。

超重力精馏技术应用进展刘 坤山东尚舜化工有限公司Copyright©博看网. All Rights Reserved.44应用技术APPLIED TECHNOLOGY二、超重力精馏原理超重力精馏是一种新型的精馏技术,通过高速旋转产生的离心力来实现超重力场(10~1000g 作用下)的环境,即超重力因子β(ω2r/g )通常可以达到350~450。

在这样的环境下,精馏塔内的气、液两相速度被大幅度提高,其速度可达4~12m/s ,远高于传统塔设备的1.5~1.6m/s ,大大提高了液泛速度。

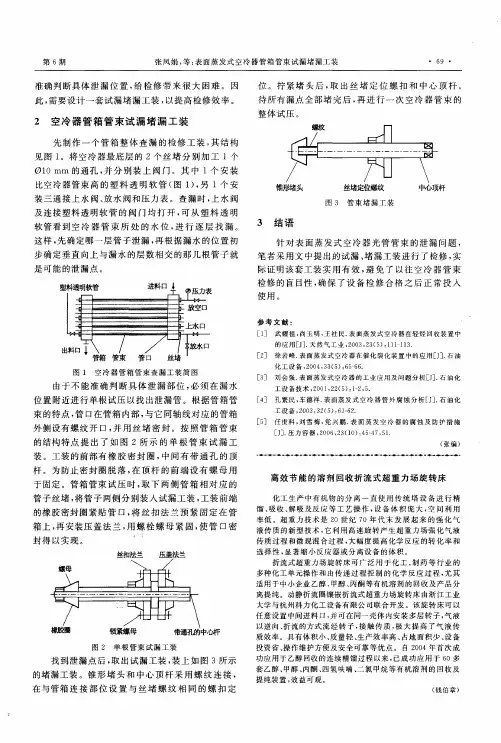

在转子高速旋转下,超重力塔内的液体被加速甩出,在转子及定子间折流流道中,被逆向行驶的高速旋转汽流剪切撕裂成微图1 超重力精馏装置Copyright ©博看网. All Rights Reserved.45应用技术APPLIED TECHNOLOGY米至纳米级的液膜、液丝和液滴,从而极大地强化了气、液两相间的传热、传质过程,使传质效率比普通塔高出10多倍。

同样产能所需的设备体积也大大缩小(高度缩小8~10倍),同时使用超重力精馏设备分离效果也大为提高(单位体积内的理论塔板数大大提高,传质单元高度仅为1cm左右)。

超重力精馏在设备体积、塔板压降等方面都具有巨大的优势。

三、超重力精馏应用1.工作流程超重力精馏装置见图1。

利用超重力精馏塔作为回收溶剂的主要设备,实现了不同沸点混合液体的分离。

工作时,来自储罐的待分离混合液经在线流量控制进入预热器内,与来自超重力精馏塔的馏分进行换热,既对馏分起到了降温作用,又对原料进行了加热,起到了很好的节能效果。

经过预热的原料通过两路进入超重力精馏塔内,进塔的管道控制阀门通过DSC系统在线调节流量,以达到最佳分离效果。

降温后的馏分分为液相和气相,液相经冷凝器再次冷凝至40℃以下,经检测符合要求的馏分进入成品罐内等待使用,若检测不能满足标准,通过中间罐收集后,将重新进入超重力精馏塔精馏。

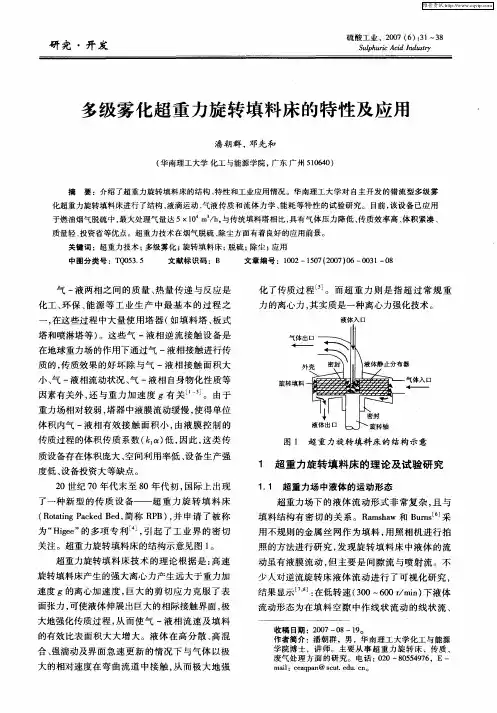

多级雾化超重力旋转填料床的特性及应用

潘朝群;邓先和

【期刊名称】《硫酸工业》

【年(卷),期】2007(0)6

【摘要】介绍了超重力旋转填料床的结构、特性和工业应用情况.华南理工大学对自主开发的错流型多级雾化超重力旋转填料床进行了结构、液滴运动、气液传质和流体力学、能耗等特性的试验研究.目前,该设备已应用于燃油烟气脱硫中,最大处理气量达5×104 m3/h,与传统填料塔相比,具有气体压力降低、传质效率高、体积紧凑、质量轻、投资省等优点.超重力技术在烟气脱硫、除尘方面有着良好的应用前景.

【总页数】8页(P31-38)

【作者】潘朝群;邓先和

【作者单位】华南理工大学,化工与能源学院,广东,广州,510640;华南理工大学,化工与能源学院,广东,广州,510640

【正文语种】中文

【中图分类】TQ053.5

【相关文献】

1.多级雾化旋转填料床的传质性能 [J], 张燕青;潘朝群;邓先和;张一敏

2.多级雾化旋转填料床中变转速下的功耗实验研究 [J], 张燕青;潘朝群;邓先和

3.错流型多级雾化旋转填料床传热性能的试验研究 [J], 陈海辉;曾莹莹

4.我校"白酒多级雾化超重力旋转陈酿技术研究及应用"通过成果鉴定 [J], 山西大学科技处

5.工况条件对多级离心雾化超重力床的性能影响及应用 [J], 罗接发;赖志军;罗德平;曾情;张均;田春来

因版权原因,仅展示原文概要,查看原文内容请购买。

超重力技术船舶废油工业规模脱水的新方法1引言超重力技术是一种基于离心力原理的高效分离技术,其在化工、医药、食品、环保等领域得到广泛应用。

近年来,超重力技术在船舶废油处理中也被引入,为废油的脱水提供了一个新的解决方案。

本文将介绍超重力技术在船舶废油工业规模脱水中的新方法。

2船舶废油的来源和处理方法船舶在航行中会产生大量的废油,包括机油、润滑油、柴油等。

这些废油中含有各种有害物质,如重金属、硫、氮等,如果不加处理直接排放到海洋中,会对海洋环境造成严重破坏。

船舶废油一般通过物理或化学方法进行处理。

物理方法包括离心分离、过滤、蒸馏等,而化学方法则包括沉淀、吸附、氧化等。

这些方法都需要进一步脱水处理才能达到合法排放的标准。

3超重力技术在废油脱水中的应用超重力技术利用离心力将混合物中的固体和液体分离,其分离效率和速度比传统脱水方法更高。

在废油脱水中,超重力技术可以实现废油中水分的快速蒸发和分离,并将浓缩的废油减少到设备的出口口径以下,实现废油的高效脱水和减量化处理。

在超重力技术脱水处理船舶废油的过程中,废油首先经过加热处理,使其中的水分达到蒸发的温度。

然后,将废油送入超重力旋流器中,在旋流器高速旋转的情况下,固体和液体分离,水分以蒸汽的形式被迅速转移到旋流器上部。

最后,通过蒸汽冷凝和收集系统将水分集中收集起来,废油则通过出口排放,严格达到国家的环保标准。

4与传统方法相比的优点与传统的物理和化学脱水方法相比,超重力技术具有以下优点:1.不需要添加任何化学药剂,对环境友好;2.处理效率高,处理速度快;3.能够实现低温、低压条件下脱除水分;4.能够将废油浓缩到较小的体积,可以实现较长期的储存和运输。

5应用前景和总结随着环保意识的不断提高,超重力技术作为一种高效、环保的脱水方法被越来越多地应用于船舶废油处理中。

超重力技术将为船舶废油的高效脱水和减量化处理提供一种新的解决方案。

总之,超重力技术作为一种高效分离技术,要在船舶废油处理领域中得到更广泛的应用,需要更加深入的研究和推广。

超重力技术应用在化工工业中的研究1.分离技术:超重力技术可用于分离混合物,特别是高分子溶液、纳米颗粒和微生物等颗粒悬浮物。

通过超重力技术可以增强悬浮物在溶液中的分离效果,例如高分子脱水、溶剂回收、液-液相分离等。

另外,超重力技术还可以用于细胞分离,例如生物罐分离和细胞分选。

2.反应工艺:超重力技术可以提高化学反应速率和效果。

通过增加反应体系的加速度,反应物可以更快地完全混合,加速反应速率。

此外,超重力技术还可以改变反应条件下物质传递的方式,例如液-固相反应、液-液相反应等。

这些改变可以提高反应效果,降低反应中的副反应。

3.材料制备:超重力技术可以用于制备各种材料,例如纳米颗粒、复合材料等。

通过超重力技术可以实现纳米颗粒的高度分散和均匀分布,提高材料的性能。

此外,超重力技术还可以改变材料的结构,提高材料的机械性能、热稳定性和导电性。

4.生物工艺:超重力技术对于生物工艺具有重要的应用价值,例如发酵、细胞培养和酶工程等。

通过超重力技术可以提高生物反应的速率和效果,促进细胞的生长和分裂,增加产物的产量和纯度。

此外,超重力技术还可以改变细胞与培养基之间的质传递,提高细胞对养分和废物的吸收和排出。

在化工工业中,超重力技术的应用研究还面临一些挑战。

首先,超重力技术需要高投资和复杂的设备,增加了成本和操作的难度。

其次,超重力技术对材料的要求也较高,需要材料能够承受高加速度下的力和振动。

此外,超重力技术的应用还需要进行更深入的研究和实验验证,以提高其效果和可靠性。

总之,超重力技术在化工工业中具有广泛的研究应用。

通过应用超重力技术可以提高分离效果、反应速率和材料性能,促进化工工艺的开发和创新。

然而,超重力技术在化工工业中的应用还需要进一步的研究和验证,以解决其面临的挑战,实现其在工业生产中的广泛应用。

超重力旋转床成为节能利器

钱伯章

【期刊名称】《化工装备技术》

【年(卷),期】2012(33)1

【摘要】2011年11月底,浙江工业大学分离工程研究所研发的折流式超重力场旋转床已实现工业应用,用户反映甚佳。

与传统的塔器设备相比,该设备高度降低1至2个数量级,可大大节省场地和材料资源,是一种典型的资源节约型设备。

该项获发明专利的产品已在国内300多家企业成功用于甲醇、乙醇等溶剂回收的精馏过程和高黏度、热敏性物料中残余溶剂的汽提过程,并开创了在单台超重力场旋转床设备中完成工业生产连续精馏的先河。

【总页数】1页(P9-9)

【关键词】超重力旋转床;节能;浙江工业大学;超重力场;溶剂回收;资源节约型;热敏性物料;工业应用

【作者】钱伯章

【作者单位】

【正文语种】中文

【中图分类】TQ

【相关文献】

1.整体旋转折流式超重力床液相功耗 [J], 张启亮; 王广全; 郑斌; 王明伟; 计建炳

2.折流型填料式烟气脱硫用超重力旋转床设计 [J], 钟望;肖露露;刘江英

3.折流型填料式烟气脱硫用超重力旋转床设计 [J], 钟望;肖露露;刘江英

4.填料叶片式旋转床超重力三甘醇脱水装置影响因素研究 [J], 孟江;张钦;易建国;程浩

5.高效节能的溶剂回收折流式超重力场旋转床 [J], 钱伯章

因版权原因,仅展示原文概要,查看原文内容请购买。

超重力旋转床在溶剂回收应用中的特点

1、超重力旋转床的最大的优势就是利用自己的高效传质效果,使设备体积变小,

大大节省设备安装空间,可为你减少基建的投资成本。

如原来一个10M的填料塔,加冷凝器的布置,至少三层或四层的空间,用超重力旋转床处理,就可使设备在一个平面布置了。

且原来工厂的处理溶剂回收都放到专用的溶剂回收车间,现在就可直接在车间需套用溶剂的地方安装就行。

2、正由于超重力旋转床有以上的优点,因此间接带来好处更多:

1)、由于降低了设备的高度,冷凝器的冷凝液本来需用专用高场程泵输送现可直接用车间冷凝液,只要车间不停,就可省下泵的投资及这部分的能耗;

2)、由于在合成车间直接布置,减少溶剂周转泵、管道及周转贮存设备的投资及其泵运行成本,也减少此方面的建筑成本及占地面积,更能减少此方面的人员成本和管理成本;

3)、由于塔设备高度低,体积少,减少不少钢架成本及安装人工成本,安装周期可缩短不少;

4)、由于塔设备高度低,体积少,因此减少了保温成本,且热损失也比填料塔低很多;

5)、其操作容易,波动少,尤其开车建立平衡仅需十多分钟,填料塔建立平衡需2小时,节省不少的蒸汽消耗;

6)、填料塔由于存在回流液的分布不均、壁流及填料塔的堵塞等现象普遍存在,因此效率相对低下,改用超重力旋转床,可使效率提高很多,节省不少的蒸汽消耗,且缩短操作时间;

7)、从安全角度考虑,现在车间直接将溶剂回收套用,使物料存放车间量减少,可减少安全隐患,也使工厂因此方面的资金占用率减少;

8)、填料塔清洗不方便,对于有点杂质需清洗,填料塔就困难,超重力旋转床就显得很容易;

9)、超重力旋转床只要半年检查一次机封,再就是清洗冷凝器。

填料塔需经常更换填料,且冷凝器布置高,清洗不便成本高,工作量大,停车时间长;

10)、由于超重力旋转床的应用,更便于工艺技术的保密;

11)、由于持液量少,密封性好,对于处理贵重物料、热敏性物料、高粘度物料或有毒物料更适宜。

3、超重力床唯一增加运行成本的就是一个电机,但从能量平衡角度看,其电能的消耗大多还是转化成动能的,可使蒸汽消耗降低的。

另外投资成本相对填料塔稍贵,但整体制造成本及运行可通过以上比较还是很合算的!。