可膨胀石墨阻燃聚氨酯泡沫塑料的研究进展

- 格式:pdf

- 大小:2.10 MB

- 文档页数:3

实验十软质聚氨酯泡沫塑料的制备实验十:软质聚氨酯泡沫塑料的制备1.引言软质聚氨酯泡沫塑料具有轻质、吸能、隔热、隔音等优异性能,在家具、汽车座椅等领域广泛应用。

本实验旨在通过反应注塑法制备软质聚氨酯泡沫塑料。

2.实验原理软质聚氨酯泡沫塑料的制备主要通过异氰酸酯与多元醇反应生成聚合物,再通过强力搅拌注气形成泡沫结构。

3.实验步骤3.1材料准备:异氰酸酯、多元醇、催化剂、膨胀剂、助剂等。

3.2按一定比例将异氰酸酯和多元醇混合,并加入催化剂,反应生成聚合物。

3.3加入膨胀剂和助剂,并通过强力搅拌注气形成泡沫结构。

3.4将泡沫塑料注入模具,等待固化。

3.5取出固化后的泡沫塑料。

4.实验要点4.1材料的选择:需要选择适合的异氰酸酯、多元醇、催化剂、膨胀剂和助剂。

4.2比例的控制:根据实际需要,控制好异氰酸酯和多元醇的比例。

4.3反应条件的优化:包括反应温度、反应时间和搅拌速度等条件要进行适当优化,以确保反应的进行和泡沫塑料质量的优化。

5.实验结果与讨论通过实验观察软质聚氨酯泡沫塑料的外观、密度、力学性能等指标,对实验结果进行讨论。

6.实验结论软质聚氨酯泡沫塑料可以通过反应注塑法制备,实验中得到的泡沫塑料具有一定的力学性能和外观。

7.实验安全注意事项7.1实验过程中注意佩戴防护手套、眼镜等个人防护装备。

7.2实验操作需在通风条件良好的实验室中进行。

7.3禁止饮食和吸烟。

8.实验误差分析通过对实验过程中可能产生的误差进行分析,探讨实验结果的可靠性和准确性。

列出本实验所依据的相关文献。

以上是关于实验十:软质聚氨酯泡沫塑料的制备的PPT内容要求的一个大致框架,希望能帮到你。

如需更详细的内容,请根据具体情况进行编写。

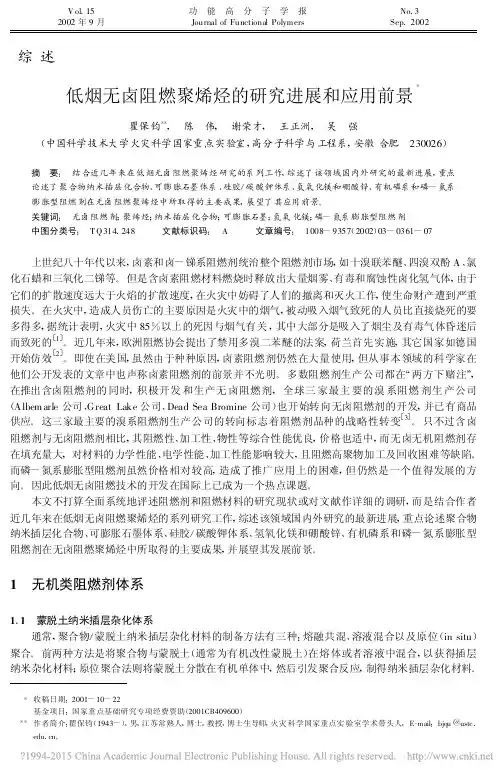

综述低烟无卤阻燃聚烯烃的研究进展和应用前景瞿保钧 , 陈 伟, 谢荣才, 王正洲, 吴 强(中国科学技术大学火灾科学国家重点实验室,高分子科学与工程系,安徽合肥 230026)摘 要: 结合近几年来在低烟无卤阻燃聚烯烃研究的系列工作,综述了该领域国内外研究的最新进展,重点论述了聚合物纳米插层化合物、可膨胀石墨体系、硅胶/碳酸钾体系、氢氧化镁和硼酸锌、有机磷系和磷-氮系膨胀型阻燃剂在无卤阻燃聚烯烃中所取得的主要成果,展望了其应用前景。

关键词: 无卤阻燃剂;聚烯烃;纳米插层化合物;可膨胀石墨;氢氧化镁;磷-氮系膨胀型阻燃剂中图分类号: T Q 314.248 文献标识码: A 文章编号: 1008-9357(2002)03-0361-07上世纪八十年代以来,卤素和卤-锑系阻燃剂统治整个阻燃剂市场,如十溴联苯醚、四溴双酚A 、氯化石蜡和三氧化二锑等。

但是含卤素阻燃材料燃烧时释放出大量烟雾、有毒和腐蚀性卤化氢气体,由于它们的扩散速度远大于火焰的扩散速度,在火灾中妨碍了人们的撤离和灭火工作,使生命财产遭到严重损失。

在火灾中,造成人员伤亡的主要原因是火灾中的烟气,被动吸入烟气致死的人员比直接烧死的要多得多,据统计表明,火灾中85%以上的死因与烟气有关,其中大部分是吸入了烟尘及有毒气体昏迷后而致死的〔1〕。

近几年来,欧洲阻燃协会提出了禁用多溴二苯醚的法案,荷兰首先实施,其它国家如德国开始仿效〔2〕。

即使在美国,虽然由于种种原因,卤素阻燃剂仍然在大量使用,但从事本领域的科学家在他们公开发表的文章中也声称卤素阻燃剂的前景并不光明。

多数阻燃剂生产公司都在“两方下赌注”,在推出含卤阻燃剂的同时,积极开发和生产无卤阻燃剂,全球三家最主要的溴系阻燃剂生产公司(Albem arle 公司、Great Lake 公司、Dead Sea Bromine 公司)也开始转向无卤阻燃剂的开发,并已有商品供应。

这三家最主要的溴系阻燃剂生产公司的转向标志着阻燃剂品种的战略性转变〔3〕。

聚氨酯泡沫材料及成型办法总结一、聚氨酯泡沫材料的类型1.硬质聚氨酯泡沫:硬质聚氨酯泡沫材料的密度通常在35kg/m3至350kg/m3之间,具有良好的耐压强度和抗冲击性能,常用于建筑、家具制造等领域。

2.柔软聚氨酯泡沫:柔软聚氨酯泡沫材料通常用于床垫、沙发、汽车座椅等领域,具有良好的舒适性和吸音性能。

3.高弹力聚氨酯泡沫:高弹力聚氨酯泡沫材料通常用于座椅、枕头等需求较高弹性和透气性的产品。

二、聚氨酯泡沫材料的成型办法1.发泡成型:聚氨酯泡沫材料是通过两种液态原料,聚氨酯预聚体和膨胀剂进行反应发泡而成。

将两种原料混合,加入发泡剂和催化剂,进行充分搅拌后,倒入预先准备好的模具中,在一定的温度和压力下进行发泡反应。

发泡后的材料可以获得预期的形状和尺寸。

2.喷涂成型:聚氨酯泡沫材料也可以通过喷涂的方式进行成型。

通过专门的喷涂设备,将两种液态原料均匀地喷涂在需要加工的物体表面上。

经过一段时间的反应,液态原料会迅速固化形成坚固的泡沫层。

这种方法适用于对特定形状和尺寸要求较高的产品。

3.注塑成型:聚氨酯泡沫材料也可以通过注塑的方式进行成型。

将液态原料注入注塑机中,在一定的温度和压力下进行注塑成型。

该方法适用于制造大批量且结构相对简单的产品。

4.挤出成型:挤出是聚氨酯泡沫材料成型中常用的一种方法。

将液态原料通过挤出机进行预热,然后挤出成型。

这种方法适用于制造连续成型的产品,如泡沫管、泡沫板等。

总之,聚氨酯泡沫材料的类型多种多样,可以根据不同的具体应用需求选择合适的材料。

成型办法也有多种选择,可以根据产品的形状、尺寸和结构等因素进行选择。

以上介绍的是一些常见的成型办法,但并不是全部。

随着科技的进步和工艺的不断创新,聚氨酯泡沫材料的成型办法还会不断更新和完善。

废旧硬质聚氨酯泡沫热解特性及产物资源化研究的开题报

告

一、研究背景和意义

聚氨酯泡沫是一种重要的工程材料,在建筑、交通、包装等领域均有广泛应用。

然而,随着其生产和使用量的增加,废旧聚氨酯泡沫的回收再利用也成为了一项重要

任务。

废旧聚氨酯泡沫的处理方式多样,热解技术被认为是一种高效、经济的回收手段,可以通过热解产生燃料气体和固体炭质产物,形成一种资源化利用方式。

因此,

研究废旧硬质聚氨酯泡沫热解特性及产物资源化具有重要的现实意义和科学价值。

二、研究内容和方法

1. 确定热解工艺条件:对废旧硬质聚氨酯泡沫进行热解实验,在控制热解温度、保持时间等工艺条件下,系统研究热解反应过程、产物性质等特性。

2. 分析热解产物组成及性质:通过气体检测仪、液相色谱等手段对热解产物进行分析,确定产物组成及性质。

3. 研究热解产物资源化利用:对产生的固体炭质产物进行分析,探究其资源化利用途径和潜力。

三、预期成果和意义

1. 确定废旧硬质聚氨酯泡沫热解工艺条件,并探究其反应过程、产物性质等特性,为废旧聚氨酯泡沫废弃物资源化利用提供技术支撑。

2. 分析热解产物组成及性质,建立产物分析方法,为后续的产物开发和利用提供依据。

3. 研究固体炭质产物的资源化利用途径,提高热解产物的综合利用效益,减少废弃物排放,实现循环经济发展。

四、研究进展和计划

已完成废旧硬质聚氨酯泡沫的采集和加工处理,开始进行热解实验和产物分析工作。

计划在明年年底前完成整个研究的实验和数据分析,撰写论文并申请相应的专利。

同时,将热解技术结合循环经济理念,为废旧聚氨酯泡沫的资源化利用提供更多的思

路和探索。

第1篇摘要:聚氨酯喷涂泡沫作为一种新型的保温隔热材料,具有优良的隔热性能、防水性能、防火性能和耐久性能,广泛应用于建筑、船舶、汽车、航空等领域。

本文将介绍聚氨酯喷涂泡沫的原理、性能、施工工艺以及解决方案,旨在为聚氨酯喷涂泡沫的应用提供参考。

一、聚氨酯喷涂泡沫原理聚氨酯喷涂泡沫是一种由异氰酸酯和聚醚多元醇反应而成的有机高分子材料。

在喷涂过程中,异氰酸酯和聚醚多元醇发生化学反应,生成脲键和氨基甲酸酯键,形成具有闭孔结构的聚氨酯泡沫。

聚氨酯喷涂泡沫具有以下特点:1. 隔热性能:聚氨酯喷涂泡沫的导热系数低,具有良好的隔热性能,能有效降低建筑物的能耗。

2. 防水性能:聚氨酯喷涂泡沫具有良好的憎水性,能有效防止水汽渗透,提高建筑物的防水性能。

3. 防火性能:聚氨酯喷涂泡沫具有良好的阻燃性能,能够在一定程度上阻止火势蔓延。

4. 耐久性能:聚氨酯喷涂泡沫具有良好的耐老化性能,使用寿命长。

二、聚氨酯喷涂泡沫性能1. 隔热性能:聚氨酯喷涂泡沫的导热系数一般在0.018-0.022W/(m·K)之间,具有良好的隔热性能。

2. 防水性能:聚氨酯喷涂泡沫的憎水系数大于1000,具有良好的防水性能。

3. 防火性能:聚氨酯喷涂泡沫的氧指数大于25,具有良好的阻燃性能。

4. 耐久性能:聚氨酯喷涂泡沫具有良好的耐老化性能,使用寿命可达20年以上。

5. 环保性能:聚氨酯喷涂泡沫生产过程中无有害物质排放,符合环保要求。

三、聚氨酯喷涂泡沫施工工艺1. 施工准备:确定喷涂部位,清理施工面,确保无油污、灰尘等杂物。

2. 配制泡沫:根据现场施工要求,按照一定比例将异氰酸酯和聚醚多元醇混合,搅拌均匀。

3. 喷涂施工:使用专用喷涂设备,将混合好的聚氨酯喷涂泡沫均匀地喷涂在施工面上。

4. 喷涂后处理:喷涂完成后,待泡沫固化,进行表面处理,如打磨、涂装等。

四、聚氨酯喷涂泡沫解决方案1. 建筑保温隔热:在建筑物的外墙、屋顶等部位喷涂聚氨酯喷涂泡沫,可有效降低建筑能耗,提高建筑物的舒适度。

pur聚氨酯(PUR)聚氨酯(PUR)是由异氰酸酯与多元醇反应而制成的一种具有氨基甲酸酯链段重复结构单元的聚合物。

PUR制品分为发泡制品和非发泡制品两大类,发泡制品有软质、硬质、半硬质PUR泡沫塑料;非发泡制品包括涂料、粘合剂、合成皮革、弹性体和弹性纤维等。

PUR材料性能优异,用途广泛,制品种类多,其中尤以PUR泡沫塑料的用量最为广泛。

1、工业生产状况我国PUR泡沫塑料的生产始于20世纪50年代,主要产品是软质泡沫塑料。

P UR泡沫塑料工业发展至今已有40余年,60年代中期,我国开始生产硬质PUR泡沫塑料,主要用于船舶、冷库、石油化工管道的保温等。

到70年代中期,生产厂家仅有10余家,生产能力约1.5万t/a,实际年产量约3kt。

80年代是我国PUR泡沫塑料高速增长的阶段,制品产量不断增长,年增长率达25%。

90年代,我国PUR基本原料、助剂及制品得到了快速发展,引进了180~200套先进的发泡设备,大幅度提高了泡沫塑料制品的生产能力和年产量,使生产能力提高到20万t/a以上,PUR 泡沫塑料的年均增长率为20%~30%。

1994年实际产量约10万t,其中软质泡沫塑料约6万t,硬质泡沫塑料约4万t。

1999年我国PUR泡沫塑料产量已达到19.5万t,其中软质泡沫塑料12万t,硬质泡沫塑料7.5万t。

2001年我国PUR泡沫塑料的产量已达到55万t,占PUR总产量的60%以上,其中软质泡沫塑料为35万t,硬质泡沫塑料为20万t。

2002年我国PUR泡沫塑料产量(规模以上企业)达到66.84万t,创历史新高,同比增长21.5%,是各类塑料制品中增长较快的一类,其产量约占塑料制品总产量的5.3%。

2003年我国PUR泡沫塑料的产量达到近80万t。

泡沫塑料是塑料制品中的重要类别,品种繁多,在工业、农业、建筑业和日常生活中具有广泛的用途。

随着石油化工和塑料制品业的迅速发展,我国PUR泡沫塑料的产量增长较快,根据哥本哈根国际会议禁用氟利昂发泡剂的决议,我国必须加快寻找其替代品的步伐,尽早实现全部替代。

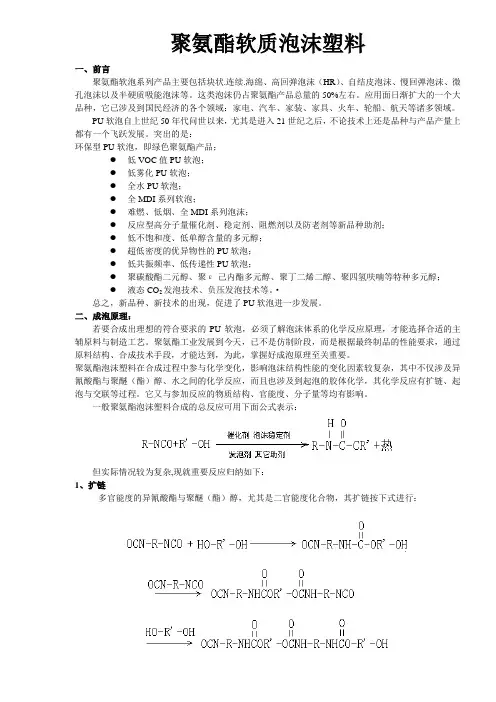

聚氨酯软质泡沫塑料一、前言聚氨酯软泡系列产品主要包括块状.连续.海绵、高回弹泡沫(HR)、自结皮泡沫、慢回弹泡沫、微孔泡沫以及半硬质吸能泡沫等。

这类泡沫仍占聚氨酯产品总量的50%左右。

应用面日渐扩大的一个大品种,它已涉及到国民经济的各个领域:家电、汽车、家装、家具、火车、轮船、航天等诸多领域。

PU软泡自上世纪50年代问世以来,尤其是进入21世纪之后,不论技术上还是品种与产品产量上都有一个飞跃发展。

突出的是:环保型PU软泡,即绿色聚氨酯产品;●低VOC值PU软泡;●低雾化PU软泡;●全水PU软泡;●全MDI系列软泡;●难燃、低烟、全MDI系列泡沫;●反应型高分子量催化剂、稳定剂、阻燃剂以及防老剂等新品种助剂;●低不饱和度、低单醇含量的多元醇;●超低密度的优异物性的PU软泡;●低共振频率、低传递性PU软泡;●聚碳酸酯二元醇、聚ε-己内酯多元醇、聚丁二烯二醇、聚四氢呋喃等特种多元醇;●液态CO2发泡技术、负压发泡技术等。

·总之,新品种、新技术的出现,促进了PU软泡进一步发展。

二、成泡原理:若要合成出理想的符合要求的PU软泡,必须了解泡沫体系的化学反应原理,才能选择合适的主辅原料与制造工艺。

聚氨酯工业发展到今天,已不是仿制阶段,而是根据最终制品的性能要求,通过原料结构、合成技术手段,才能达到,为此,掌握好成泡原理至关重要。

聚氨酯泡沫塑料在合成过程中参与化学变化,影响泡沫结构性能的变化因素较复杂,其中不仅涉及异氰酸酯与聚醚(酯)醇、水之间的化学反应,而且也涉及到起泡的胶体化学,其化学反应有扩链、起泡与交联等过程。

它又与参加反应的物质结构、官能度、分子量等均有影响。

一般聚氨酯泡沫塑料合成的总反应可用下面公式表示:但实际情况较为复杂,现就重要反应归纳如下:1、扩链多官能度的异氰酸酯与聚醚(酯)醇,尤其是二官能度化合物,其扩链按下式进行:发泡体系中,一般异氰酸酯用量是大于含活泼氢化合物的,即所讲的反应指数是大于1,通常取1.05,所以发泡过程中扩链最终产品末端应是异氰酸酯基团。

第2期997年6月 无 机 化 学 学 报JOURNAL OF INOR G AN IC CHEMISTR YVol.13,No.2J une,1997研究简报可膨胀石墨的制备靳通收Ξ 马艳然 李 强(河北大学化学系,保定 071002)本文研究了一种以天然石墨和混酸为原料,高锰酸钾为氧化剂制备高膨胀容积可膨胀石墨的新方法。

其最佳参数为:混酸与石墨的重量比为3∶1;高锰酸钾为石墨重量的8%;反应温度25℃;反应时间015h。

制得的可膨胀石墨每克可膨胀体积为375毫升,比传统方法制得的可膨胀石墨高出175ml/g。

关键词: 石墨 可膨胀石墨 混酸 高锰酸钾 制备可膨胀石墨是一种重要的非金属材料,它具有超导[1,2]、储氢、催化化学反应及耐酸碱、耐高温、抗拉、抗压、抗辐射、柔曲弹性等优良性能。

被广泛应用于石油、化工、轻工、冶金、电力、机械、航天、军事等领域。

此外,还应用于吸收江河湖海中油船泄油及吸收泄漏的无机强酸[3]。

制备可膨胀石墨多数方法是以天然石墨和浓硫酸为原料,氯气[4]、过硫酸盐[5]、双氧水[6]、硝酸[7]为氧化剂。

这些方法反应时间长(226h),反应温度高(5090℃),膨胀容积仅为200ml/g,含硫量高(3104.0%)[8]。

本文以天然石墨和混酸为原料,高锰酸钾为氧化剂,室温反应015h,膨胀容积高达375ml/g,含硫量0196%。

本方法具有反应速率快、温度低,膨胀容积大,含硫量低,操作简单,便于工业生产。

1 实验部分111 原材料与试剂高碳鳞片石墨(50目);浓硫酸(98%);浓硝酸(6568%);高锰酸钾(C1P)。

112 实验方法取一定量的混酸,加入一定量的石墨,于室温不断搅拌下加入高锰酸钾,反应一定时间后离心分离,稀碱液浸洗,水洗至中性,抽滤,干燥,得可膨胀石墨。

2 结果与讨论211 高锰酸钾的用量对膨胀容积的影响在室温下,按硫酸与硝酸重量比为2∶1,混酸与石墨的重量比为3∶1,不同用量的高锰酸Ξ收稿日期:1996209209。

聚氨酯发泡材料在电池包中的应用全文共四篇示例,供读者参考第一篇示例:聚氨酯发泡材料是一种独特的材料,具有轻质、绝缘、吸音等优点,因此在各个领域得到了广泛应用。

在电池包领域,聚氨酯发泡材料也发挥了重要作用。

电池包是电动汽车、储能系统等领域中的重要组件,其中包含了大量的电池单体。

在使用过程中,电池单体可能受到外部冲击、挤压等力的作用,从而造成电池单体之间的相互碰撞,引发短路等安全隐患。

为了确保电池整体的安全性和稳定性,需要在电池包内部设置合适的缓冲材料来减轻碰撞带来的冲击。

聚氨酯发泡材料由于其独特的物理性质,成为了电池包缓冲材料的首选。

聚氨酯发泡材料具有轻质且高度可塑的特点,可以根据不同的电池包设计要求进行定制。

聚氨酯发泡材料具有优良的吸能性能,能有效吸收外部冲击力,减轻对电池单体的影响。

由于聚氨酯发泡材料具有良好的绝缘性能,可以有效隔离电池单体之间的短路风险,提高电池包的安全性和稳定性。

除了在缓冲方面的应用,聚氨酯发泡材料还可以用于电池包的隔热和隔音设计。

在充放电过程中,电池单体会产生热量和噪音,为了降低这些因素对电池包的影响,可以在电池包内部设置聚氨酯发泡材料层,有效隔离热量和噪音,提高电池包的工作效率和舒适性。

聚氨酯发泡材料在电池包中的应用是十分广泛的,可以有效提高电池包的安全性、稳定性和舒适性。

随着电动汽车、储能系统等领域的不断发展,聚氨酯发泡材料在电池包中的应用前景将会更加广阔。

我们期待在不久的将来,聚氨酯发泡材料能够为电池包的性能提升提供更多的可能性。

第二篇示例:聚氨酯发泡材料在电池包中的应用随着新能源汽车的大量推广和应用,电池包作为新能源汽车的心脏,扮演着至关重要的角色。

而在电池包的制作中,聚氨酯发泡材料正逐渐受到人们的关注和青睐。

聚氨酯发泡材料具有优异的绝缘性能、耐热性能和防护性能,能够有效提高电池包的安全性和稳定性,为新能源汽车的发展注入了新的活力。

聚氨酯发泡材料在电池包中的应用可以提高电池的安全性。