催化重整原料预加氢催化剂及其工业应用_乔婧

- 格式:pdf

- 大小:220.74 KB

- 文档页数:6

柴油加氢催化剂的再生及工业应用张文吉(中国石化 镇海炼化分公司,浙江 宁波 315207)[摘要]通过对比某炼厂3.0 Mt/a 柴油加氢装置使用新剂和再生剂的运行情况,分析和评估了加氢精制催化剂和裂化改质催化剂的再生活性。

试验结果表明,加氢精制催化剂通过再生,催化剂的活性基本恢复,可以满足国Ⅵ排放标准的车用柴油生产需求;裂化剂F -50通过再生保留了部分裂化改质性能,石脑油收率可达6.50%,与设计值接近,适合柴油加氢装置的改质使用。

[关键词]柴油加氢;催化剂;再生;裂化改质[文章编号]1000-8144(2021)03-0264-04 [中图分类号]TE 624 [文献标志码]ARegeneration and industrial application of diesel hydrogenation catalystZhang Wenji(Sinopec Zhenhai Refining & Chemical Company ,Ningbo Zhejiang 315207,China )[Abstract ]The regeneration activities of hydrofining catalyst and cracking catalyst were analyzed and evaluated by comparing the operation of new catalyst and regeneration catalyst in a 3.0 Mt/a diesel hydrogenation unit of a refinery. The results show that the activity of the hydrofining catalyst is basically recovered after regeneration ,which can meet the diesel production requirements of national Ⅵ emission standard. The cracking agent F-50 retains part of the cracking and upgrading performance through regeneration ,and the naphtha yield can reach 6.50%,which is close to the design value ,so it is suitable for the upgrading of diesel hydrogenation unit.[Keywords ]diesel hydrogenation ;catalyst ;regeneration ;cracking upgradingDOI :10.3969/j.issn.1000-8144.2021.03.011[收稿日期]2020-10-21;[修改稿日期]2020-12-16。

HP—3加氢催化剂的工业应用梁春花(邢台旭阳科技有限公司,河北邢台054000)自从我国加入WTO以后,市场竞争越演越烈,企业持续稳定发展的关键是技术创新,尤其是从事催化剂炼制的企业,必须要不断开发和创新技术,在保护环境的基础上炼制出成本较低的催化剂。

近年来,催化剂广泛应用于工业领域,隨着工业需求的增加,对催化剂提出更高的要求,而HP—3加氢催化剂有利于提高沥青、质油的经济性。

所以本文在分析HP—3加氢催化剂的工艺流程基础上,深入研究其在工业中的应用情况,以便更好的应用在工业领域中,提高经济效益。

标签:加氢催化剂;烯烃;工业应用烯烃加氢饱和在整个装置中占有位置,正常情况下,烯烃在特定温度下被催化从而转变为催化剂床层,如果烯烃浓度过高,则会结焦,由于烯烃在饱和期间会释放热量,所以需要特殊的装置为后面催化供给热量。

HP—3加氢催化剂就是凭借自身这种特点被广泛应有在工业领域中的。

1 工艺概述1.1 工艺流程HP—3加氢催化剂的有机硫加氢转化和烯烃加氢功能较强,转化率也相对较高,灵活性强。

一般烯烃在焦化干气中仅占5%,有机硫含量为200ppm,一般以二硫化碳、丙烯、硫醇等形式出现,这些杂质含量相对较高,对加氢装置的使用和催化产生困难。

近年来,很多企业都选择HP—3加氢催化剂,例如中国石油锦西石化制氢装置就是应用这种催化剂提高企业的经济效益。

1.2 HP—3加氢催化剂的重要性HP—3加氢催化剂作为一种新研发出的催化剂,其不仅可以降低炼制的成本,还提高工业的生产率。

加氢催化工艺解决了传统和固定床衔接的无效传热以及传质阻碍问题,其通过将烃类和氢气结合,在特定温度和压力下进行转化。

这种方式最适合寒冷地区,比如东北地区,其主要是由于HP—3加氢催化剂在反映期间会产生大量分子和杂质,最终转换成环烷基石油馏分,在这个过程中可以剔除无用杂质,然后添加氢气和控制烃类分子量,最终催化整合,这种催化剂不仅保护环境,还提高了生产率。

催化重整产物催化重整(catalytic reforming)是一种重要的石油炼制工艺,用于将石脑油等轻质石油馏分转化为高辛烷值的汽油组分。

在催化重整过程中,使用催化剂作为催化剂,通过调整反应条件,使原料分子经过裂解、异构和重排等反应,生成较高辛烷值的汽油组分,并产生一定量的氢气和芳香烃。

催化重整反应通常在高温高压条件下进行,常用的催化剂是铂铝催化剂。

在反应过程中,原料分子首先在催化剂表面吸附,然后发生裂解和重排反应。

裂解反应将长链烷烃裂解为较短的链烷烃和烯烃,而重排反应将烯烃通过异构反应转化为芳香烃。

这些裂解和重排反应的竞争使得催化重整反应非常复杂。

催化重整反应的产物主要包括高辛烷值的汽油组分和一定量的氢气和芳香烃。

高辛烷值的汽油组分是催化重整的主要产品,具有较高的燃烧效率和抗爆震性能,是高级汽油的重要组成部分。

氢气是反应过程中的副产物,可以用于其他反应或作为氢源用于脱硫和脱氮等处理过程。

芳香烃是催化重整反应的中间产物,主要是苯、甲苯、二甲苯等,具有较高的辛烷值和抗爆震性能,也是汽油的重要组成部分。

催化重整反应的产物不仅仅取决于催化剂和反应条件,还受原料性质的影响。

石脑油是催化重整的常用原料,其主要成分是若干个碳原子数的烷烃、烯烃和芳烃混合物。

较长的链烷烃和烯烃更容易发生裂解和重排反应,生成较多的芳烃和短链烷烃。

而短链烷烃和烯烃则更容易发生裂解和异构反应,生成较多的短链烷烃和烯烃。

催化重整反应的产物具有高辛烷值、高抗爆震性能和较高的芳香烃含量,可以提高汽油的品质和性能。

催化重整产物中的芳香烃不仅可以提高汽油的辛烷值,还可以提高汽油的燃烧效率和抗爆震性能。

同时,催化重整反应还可以提供氢气作为其他反应的原料,实现资源的高效利用。

催化重整是一种重要的石油炼制工艺,通过催化剂的作用,将石脑油等轻质石油馏分转化为高辛烷值的汽油组分。

催化重整反应的产物主要包括高辛烷值的汽油组分、氢气和芳香烃。

这些产物具有高辛烷值、高抗爆震性能和较高的芳香烃含量,可以提高汽油的品质和性能。

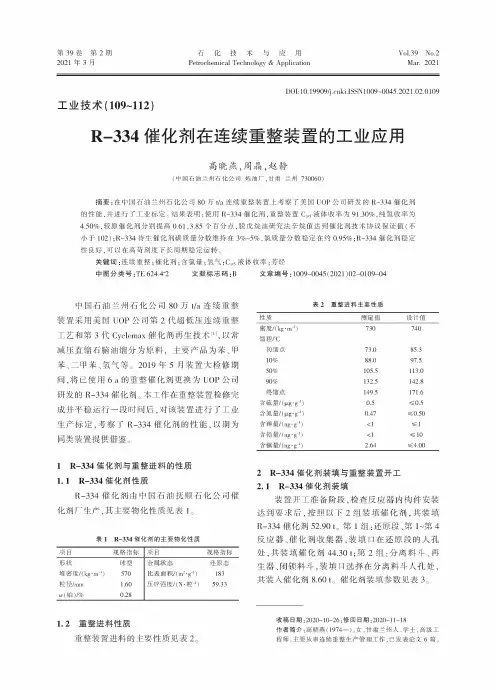

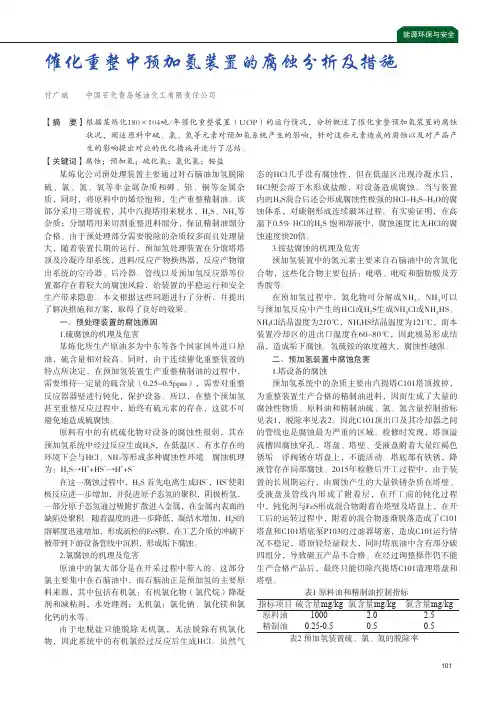

第39卷第2期2021年3月石化技术与用Petrochemical Technology&ApplicationVol.39No.2Mar.2021DOI:10.19909/ki.ISSN1009-0045.2021.02.0109工业技术(109-112)R-334催化剂在连续重整装置的工业应用!晓燕,周晶,赵静(中国石油兰州石化公司炼油厂,甘肃兰州730060)摘要:在中国石油兰州石化公司80万t/a连续重整装置上考察了美国UOP公司研发的R-334催化剂的性能,并进行了工业标定。

结果表明:使用R-334催化剂,重整装置C"4液体收率为91.30%,纯氢收率为4.50%,原催化剂分别提高0.61,3.85个百分点,脱戊烷油研究法辛烷值达到催化剂技术协议保证值(不小于102);R-334待生催化剂碳质量分数维持在3%~5%,氯质量分数稳定在约0.95%;R-334催化剂稳定性良好,可以在高苛刻度下长周期稳定运转%关键词:连续重整;催化剂;含氯量;氢气;C"5液体收率;芳<中图分类号:TE624.4I2文献标志码:B文章编号:1009-0045(2021)02-0109-04中国石油兰州石化公司80万t/a连续重整装置采用美国UOP公司第2代超低压连续重整工艺和第3代Cyclemax催化剂再生技术[1],以常减压直I石脑油I分为原料,主要产品为苯、甲苯、二甲苯、氢气等%2019年5月装置大检修期间,将已使用6a的重整催化剂更换为UOP公司研发的R-334催化剂。

本工作在重整装置检修完成并平稳运行一段时间后,对该装置进行了工业生产标定,考察了R-334催化剂的性能,以期为同类装置%1R-334催化剂与重整进料的性质1.1R-334催化剂性质R-334催化剂由中国石油抚顺石化公司催化剂厂生产,其主要物化性质见表1。

表1R-334催化剂的主要物化性质项目规格指标项目规格指标形状球型状还原态堆密度/(kg-m-3)570表$(m2-g-1)183粒径/mm 1.60压碎强度/(N-粒-1)59.33!住白)/%0.28表2重整进料主要性质性质定设计值$(kg-m-3)730740I程/!初I点73.085.310%88.097.550%105.5113.090%132.5142.8I149.5171.6含硫量/(!g-g-1)0.5!0.5含氮量/(^g'g"1)0.47!0.50 $(ng- g-1)<1!1$(ng- g-1)<1!10$(ng- g-1) 2.64!4.002R-334催化剂装填与重整装置开工2.1R-334催化剂装填装置工段,检装达到要求后,以下2组装填催化剂,装R-334催化剂52.90#%第1组:还原段、第1〜第4、催化剂,装在原段的」处,共装催化剂44.30t;第2组:分离料斗、再生、,装在分,共装入催化剂&60t。

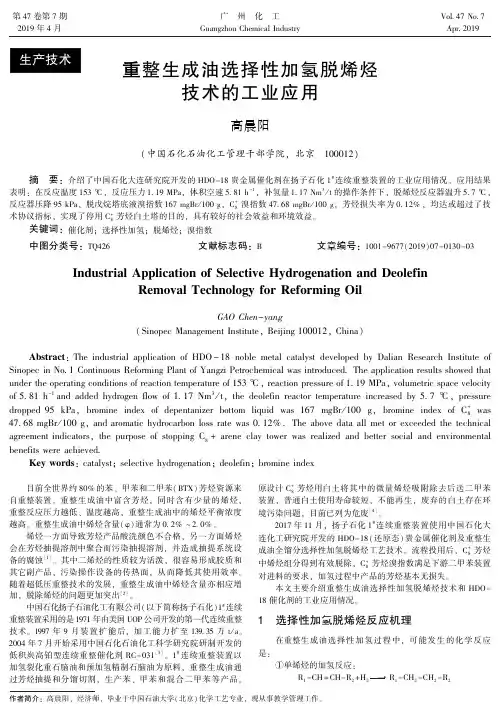

第47卷第7期2019年4月广 州 化 工Guangzhou Chemical Industry Vol.47No.7 Apr.2019重整生成油选择性加氢脱烯烃技术的工业应用高晨阳(中国石化石油化工管理干部学院,北京 100012)摘 要:介绍了中国石化大连研究院开发的HDO-18贵金属催化剂在扬子石化1#连续重整装置的工业应用情况㊂应用结果表明:在反应温度153℃,反应压力1.19MPa,体积空速5.81h-1,补氢量1.17Nm3/t的操作条件下,脱烯烃反应器温升5.7℃,反应器压降95kPa,脱戊烷塔底液溴指数167mgBr/100g,C+8溴指数47.68mgBr/100g,芳烃损失率为0.12%,均达或超过了技术协议指标,实现了停用C+8芳烃白土塔的目的,具有较好的社会效益和环境效益㊂关键词:催化剂;选择性加氢;脱烯烃;溴指数 中图分类号:TQ426 文献标志码:B文章编号:1001-9677(2019)07-0130-03作者简介:高晨阳,经济师,毕业于中国石油大学(北京)化学工艺专业,现从事教学管理工作㊂Industrial Application of Selective Hydrogenation and DeolefinRemoval Technology for Reforming OilGAO Chen-yang(Sinopec Management Institute,Beijing100012,China)Abstract:The industrial application of HDO-18noble metal catalyst developed by Dalian Research Institute of Sinopec in No.1Continuous Reforming Plant of Yangzi Petrochemical was introduced.The application results showed that under the operating conditions of reaction temperature of153℃,reaction pressure of1.19MPa,volumetric space velocity of5.81h-1and added hydrogen flow of1.17Nm3/t,the deolefin reactor temperature increased by5.7℃,pressure dropped95kPa,bromine index of depentanizer bottom liquid was167mgBr/100g,bromine index of C+8was 47.68mgBr/100g,and aromatic hydrocarbon loss rate was0.12%.The above data all met or exceeded the technical agreement indicators,the purpose of stopping C8+arene clay tower was realized and better social and environmental benefits were achieved.Key words:catalyst;selective hydrogenation;deolefin;bromine index目前全世界约80%的苯㊁甲苯和二甲苯(BTX)芳烃资源来自重整装置㊂重整生成油中富含芳烃,同时含有少量的烯烃,重整反应压力越低㊁温度越高,重整生成油中的烯烃平衡浓度越高㊂重整生成油中烯烃含量(φ)通常为0.2%~2.0%㊂烯烃一方面导致芳烃产品酸洗颜色不合格,另一方面烯烃会在芳烃抽提溶剂中聚合而污染抽提溶剂,并造成抽提系统设备的腐蚀[1]㊂其中二烯烃的性质较为活泼,很容易形成胶质和其它副产品,污染操作设备的传热面,从而降低其使用效率㊂随着超低压重整技术的发展,重整生成油中烯烃含量亦相应增加,脱除烯烃的问题更加突出[2]㊂中国石化扬子石油化工有限公司(以下简称扬子石化)1#连续重整装置采用的是1971年由美国UOP公司开发的第一代连续重整技术㊂1997年9月装置扩能后,加工能力扩至139.35万t/a㊂2004年7月开始采用中国石化石油化工科学研究院研制开发的低积炭高铂型连续重整催化剂RC-031[3]㊂1#连续重整装置以加氢裂化重石脑油和预加氢精制石脑油为原料,重整生成油通过芳烃抽提和分馏切割,生产苯㊁甲苯和混合二甲苯等产品㊂原设计C+8芳烃用白土将其中的微量烯烃吸附除去后送二甲苯装置,普通白土使用寿命较短,不能再生,废弃的白土存在环境污染问题,目前已列为危废[4]㊂2017年11月,扬子石化1#连续重整装置使用中国石化大连化工研究院开发的HDO-18(还原态)贵金属催化剂及重整生成油全馏分选择性加氢脱烯烃工艺技术㊂流程投用后,C+8芳烃中烯烃组分得到有效脱除,C+8芳烃溴指数满足下游二甲苯装置对进料的要求,加氢过程中产品的芳烃基本无损失㊂本文主要介绍重整生成油选择性加氢脱烯烃技术和HDO-18催化剂的工业应用情况㊂1 选择性加氢脱烯烃反应机理在重整生成油选择性加氢过程中,可能发生的化学反应是:①单烯烃的加氢反应:R1-CH=CH-R2+H→2R1-CH2-CH2-R2第47卷第7期高晨阳:重整生成油选择性加氢脱烯烃技术的工业应用131 ②双烯烃的加氢反应:R 1-CH =CH-CH =CH-R 2+2H →2R 1-CH 2-CH 2-CH 2-CH 2-R 2③加氢裂化反应:R 1-CH 2-CH 2-R 2+H →2R 3-CH 3+R 4-CH 3④芳烃的加氢饱和反应:重整生成油选择性加氢脱烯烃技术,采用含钯和铂的还原态贵金属催化剂HDO-18,在适宜的工艺条件下,由于贵金属特殊的外层电子结构和性质,对氢的吸附强度适中,能有效地促进反应①和②的进行,抑制副反应③和④的发生[5]㊂2 HDO -18催化剂主要物化性质HDO-18催化剂主要物化性质见表1,采用齿球型γ-Al 2O 3为载体,以贵金属钯和铂为加氢活性组分㊂该催化剂为还原态,开工时无需硫化钝化,首次运行周期≥4年,总寿命≥8年,可采用器外再生和还原技术再生使用2~3次㊂表1 HDO-18催化剂主要物化性质Table 1 The main physicochemical properties ofthe catalyst HDO-18项目规格指标项目规格指标外观浅咖啡齿球比表面积/(m 2/g)≥170担体γ-Al 2O 3孔容积/(cm 3/g)≥0.45活性金属含量/%≥0.26耐压强度/(N /粒)≥35金属形态还原态堆积密度/(g /cm 3)0.72~0.80外形尺寸Φ/mm2.0~3.0装填密度/(t /m 3)0.62~0.683 重整生成油选择性加氢脱烯烃技术特点图1 重整生成油选择性加氢脱烯烃技术原则流程Fig.1 The process flow of the selective hydrogenation anddeolefin removal technology for reforming oil重整生成油选择性加氢脱烯烃技术具有工艺流程简单㊁运行操作简便㊁装置建设投资小㊁运行费用低等特点㊂该技术通过在催化重整装置内产品分馏系统中集成1个液相加氢脱烯烃反应器,采用HDO-18催化剂和上流式固定床反应器,以重整生成油中的溶解氢为主要氢源,再根据产品质量要求补充少量新氢,即可在脱戊烷塔进料正常操作条件下,对重整生成油全馏分进行选择性加氢脱烯烃,为下游芳烃抽提和吸附分离装置提供优质进料㊂工艺流程见图1㊂该反应脱烯烃反应器设置于脱戊烷塔之前㊂来自再接触塔塔底的重整生成油经脱氯罐脱氯和换热系统换热升温后,与适量重整氢气经静态混合气充分混合,而后从底部进入装有HDO-18催化剂的反应器,在催化剂上进行选择性加氢脱烯烃反应㊂从反应器顶部排出精制后的重整生成油,直接进入原有的脱戊烷塔㊂脱戊烷塔顶分离出轻烃,塔底产物为脱戊烷油㊂此外,流程中还设置了脱烯烃反应器副线㊁退油线㊁热氢汽提线和冷氢降温㊁氮气置换线等,以便于装置开停工处理㊂4 重整生成油液相选择性加氢脱烯烃技术的工业应用4.1 设计与安装扬子石化1#连续重整装置为增加脱烯烃反应器,对现有流程进行了改造㊂将现有C +8芳烃白土塔拆除一台,在该位置布置脱烯烃反应系统㊂增设补充氢及流量调节㊁控制系统,增设氢油混合器一台㊂增设反应器配套的公用工程流程,氮气㊁蒸汽㊁仪表风等㊂2016年7月,与大连研究院签订技术协议㊂2017年3月,完成原白土塔及其基础拆除;同年7月项目中交,并完成催化剂的装填㊂4.2 催化剂装填装剂前,对新增管线及反应器进行了氮气吹扫,保证系统的清洁和干燥㊂催化剂的装填采用布袋装填法㊂每装填1m 进行人工平整,催化剂自由降落高度不超过1m㊂为防止运行中催化剂床层出现上浮,在催化剂装填完后,在催化剂床层顶部装填瓷球并安装机械格栅㊂具体装填数据见表2㊂表2 HDO-18催化剂装填数据Table 2 The loading data of the catalyst HDO-18项目装填量/t 装填高度/mm下部Φ45鸟巢支撑剂1.2-下部Φ19mm 瓷球0.9200下部Φ13mm 瓷球0.925200下部Φ6mm 瓷球0.95200HDO-18催化剂198681上部Φ6mm 瓷球0.95200上部Φ13mm 瓷球0.9200上部Φ19mm 瓷球2.856004.3 投用情况及分析催化剂装填结束后对反应器进行了气密㊁置换㊁充液㊁进油,调整操作,各产品均符合质量要求,并于2017年12月11日对该系统进行了考核,结果见表3~表6㊂由表3可见,在脱烯烃反应器投用后,1#连续重整装置在负荷77.64%工况下,脱烯烃反应器总温升5.7℃,系统总压降95kPa㊂从表4可见,经过脱烯烃反应器加氢后,脱戊烷塔底油溴指数降至167,满足技术协议指标㊂C 6/C 7组分溴指数由2450降至843,C +8芳烃溴指数由424降至47.86㊂表明加氢后重整132 广 州 化 工2019年4月生成油中的烯烃主要以C 6和C 7烯烃为主㊂C +8A 溴指数下降后,停用了白土塔㊂目前,C +8芳烃溴指数稳定保持在50以下,已达到下游二甲苯装置的进料指标要求㊂表3 脱烯烃反应器投用后主要操作条件Table 3 The main operating conditions of the deolefin reactor项目设计值实际值项目设计值实际值重整进料/(t /h)174.18135.24HDO-18催化剂体积空速/h -1~8.05.81脱烯烃反应器进料/(t /h)168.5130.61反应器入口温度/℃120~190153.1补氢量/(Nm 3/h)~600153反应器出口温度/℃126~196159.1补氢量/(Nm 3/t)~3.661.17床层温升/℃65.7反应器入口压力/MPa ~1.31.19反应器压降/kPa <10095表4 脱烯烃反应器进料和产品溴指数情况Table 4 The bromine index of the feed and productsof the deolefin reactor项目技术协议指标投用前投用后脱戊烷塔底油溴指数/(mgBr /100g)<5001659167C 6/C 7组分溴指数/(mgBr /100g)/2450843C +8芳烃溴指数/(mgBr /100g)<100424(白土前)47.68表5 脱烯烃反应器进料和产品芳烃含量变化情况Table 5 The aromatics in the feed and products of thedeolefin reactor项目进料出料项目进料出料C 6A /%7.917.99C 9A /%18.1718.06C 7A /%19.4419.52C +9A /%7.747.62C 8A /%23.6323.58合计/%76.8976.77芳烃损失率/%0.12表6 投用前后脱戊烷塔顶气分析Table 6 The comparison of the gas components in the top of thedepentanizer before and after the application (%)项目投用前投用后项目投用前投用后H 227.0919.76iC 4H 108.978.68CH 46.5410.08nC 4H 106.185.29C 2H 622.4627.25iC 5H 122.381.65C 3H 825.2226.69nC 5H 120.890.49C 3H 60.100.09C =40.160.02 表5数据表明,重整生成油选择性加氢脱烯烃过程中芳烃损失率0.12%,低于技术协议指标㊂表6数据表明,脱烯烃反应器投用后,脱戊烷塔顶气中氢气含量明显降低,说明氢气得到了有效利用,对脱戊烷塔平稳操作没有带来任何不利影响㊂5 结 论(1)重整生成油选择性加氢脱烯烃技术具有工艺流程简单㊁运行操作简便㊁装置建设投资小㊁生产运行费用低等特点㊂脱烯烃反应器投用后,解决了扬子石化1#连续重整装置C +8芳烃馏分油溴指数高的难题,实现了停用C +8芳烃白土塔的目的㊂(2)重整生成油选择性加氢脱烯烃技术成熟㊁先进㊁可靠,可以在脱戊烷塔进料非常缓和的条件下灵活㊁高效进行选择性加氢脱烯烃反应,芳烃损失量小于0.5个百分点,加氢过程 环境友好”,不产生任何新的污染物,解决了常规白土和/或分子筛精制工艺带来的环境污染问题,有很好的经济效益㊁社会效益和环境效益;(3)脱烯烃反应器设计合理,投入使用后,对脱戊烷塔平稳操作没有带来任何不利影响㊂参考文献[1] 臧高山,马爱增.重整混合芳烃中烯烃的脱除技术现状及发展[J].石油炼制与化工,2012,43(1):101-106.[2] 陈国平,秦南.扬子石化公司连续重整装置的扩能改造[J].石油炼制与化工,2000,31(6):5-8.[3] 戴厚良.芳烃技术.1版[M].北京:中国石化出版社,2014:84.[4] 李泽壮,刘经伟,杨爱武.芳烃重整油脱烯烃工艺研究进展[J].石油石化绿色低碳,2017,2(2):8-14.[5] 张丽娟.催化重整生成油选择性加氢催化剂和工艺技术研究[J].抚顺烃加工技术,2002(8):1-8.。

FC-50高中油型加氢裂化催化剂的研制及工业应用摘要:介绍了1种以改性Y型分子筛为主要酸性组分、钨镍为加氢组分、采用浸渍法制备的FC-50高中油型加氢裂化催化剂。

该催化剂制备工艺简单,重复性好,具有较高的中油选择性和反应活性以及良好的稳定性,产品质量优良。

催化剂对温度敏感性好,可在较大的转化深度范围内操作,生产灵活性好;具有良好的原料适应性。

2010年6月FC-50催化剂在镇海炼化1.2 Mt/a加氢裂化装置上进行了工业应用试验,工业运转结果表明,催化剂性能能够很好地满足炼厂的实际使用需求。

前言加氢裂化工艺是重油轻质化的重要手段之一。

由于该工艺具有原料适应性强、产品质量好、调整操作灵活、中间馏分产品收率高、产品结构灵活等特点,使得加氢裂化工艺的地位变得越来越重要,特别针对我国目前面临着石油资源短缺、环保要求日益严格和石油产品结构已不适应市场等问题,加氢裂化技术的应用将成为提高石油产品质量、降低环境污染、增加市场应变能力的有效技术措施,并将成为现代化炼厂最为重要的加工装置。

加氢裂化催化剂是加氢裂化技术的核心,因此加氢裂化催化剂的研制、开发和应用也是加氢裂化技术进步的主要内容。

在催化剂方面,国外各公司不断推出新催化剂,以满足市场需求。

1 加氢裂化催化剂目前国外中油型和高中油型加氢裂化催化剂技术开发实力比较强的公司有UOP公司、Chevron 公司、Criterion/Zeolyst公司等。

UOP公司的加氢裂化催化剂占据着很大的市场份额。

高中油型加氢裂化催化剂系列包括无定型的HC-102、HC-100、DHC-8催化剂和分子筛型的HC-22、DHC-32、DHC-39、DHC-41、HC-110、HC-115、HC-215催化剂等。

DHC-39催化剂组成类似于DHC-32催化剂,但价格低于DHC-32催化剂。

DHC-41催化剂反应活性和稳定性高于DHC-39催化剂,但中油选择性低于DHC-39催化剂。

101某炼化公司预处理装置主要通过对石脑油加氢脱除硫、氯、氮、氧等非金属杂质和砷、铅、铜等金属杂质,同时,将原料中的烯烃饱和,生产重整精制油。

该部分采用三塔流程,其中汽提塔用来脱水、H 2S、NH 3等杂质;分馏塔用来切割重整进料馏分,保证精制油馏分合格。

由于预处理部分需要脱除的杂质较多而且处理量大,随着装置长期的运行,预加氢处理装置在分馏塔塔顶及冷凝冷却系统,进料/反应产物换热器,反应产物馏出系统的空冷器、后冷器、管线以及预加氢反应器等位置都存在着较大的腐蚀风险,给装置的平稳运行和安全生产带来隐患。

本文根据这些问题进行了分析,并提出了解决措施和方案,取得了良好的效果。

一、预处理装置的腐蚀原因1.硫腐蚀的机理及危害某炼化所生产原油多为中东等各个国家国外进口原油,硫含量相对较高。

同时,由于连续催化重整装置的特点所决定,在预加氢装置生产重整精制油的过程中,需要维持一定量的硫含量(0.25-0.5ppm),需要对重整反应器器壁进行钝化,保护设备。

所以,在整个预加氢甚至重整反应过程中,始终有硫元素的存在,这就不可避免地造成硫腐蚀。

原料有中的有机硫化物对设备的腐蚀性很弱,其在预加氢系统中经过反应生成H 2S,在低温区,有水存在的环境下会与HCl、NH 3等形成多种腐蚀性环境。

腐蚀机理为:H 2S→H ++HS -→H ++S -在这一腐蚀过程中,H 2S 首先电离生成HS -,HS -使阳极反应进一步增加,并促进原子态氢的聚积,阴极析氢,一部分原子态氢通过吸附扩散进入金属,在金属内表面的缺陷处聚积。

随着温度的进一步降低,凝结水增加,H 2S的溶解度迅速增加,形成疏松的FeS膜,在工艺介质的冲刷下被带到下游设备管线中沉积,形成垢下腐蚀。

2.氯腐蚀的机理及危害原油中的氯大部分是在开采过程中带入的。

这部分氯主要集中在石脑油中,而石脑油正是预加氢的主要原料来源,其中包括有机氯:有机氯化物(氯代烷)降凝剂和减粘剂,水处理剂;无机氯:氯化钠、氯化镁和氯化钙的水等。