楔横轧模具设计方法和要点

- 格式:pdf

- 大小:3.92 MB

- 文档页数:20

楔横轧机轧制工艺及典型机型应用的分析研究【摘要】本文对楔横轧的轧制工艺、二辊楔横轧机的工作原理、结构特点及H1000二辊楔横轧机设备组成、工艺参数、使用特点等进行分析和研究,使读者对楔横轧机有一个更全面的认识,对新的设备设计具有指导作用。

【关键词】楔横轧机;轧制工艺;工作原理;工艺参数;使用特点1.楔横轧工艺概述用楔横轧成型方法轧制轴类零件或毛坯是二十世纪六十年代由捷克斯洛伐克发展起来的金属成型工艺;1963年,国内的几所大学及科研院所就开始进行了这方面的探索与实验工作,直到二十世纪70年代初才获得了汽车球头销的楔横轧工艺的初步成功,到八十年代末九十年代初,象木凿、五金扳手毛坯等较简单零件才逐步用于工业生产。

随着对楔横轧技术的不断深入研究,使此项技术得到了不断的发展,从而也使其越来越多的应用于工业生产。

目前应用于生产的零件品种达几百多种.使我国成为世界上用楔横轧工艺生产产品种较多的国家之一。

楔横轧工艺主要适用于带旋转体的轴类零件的生产,如汽车、拖拉机、摩托车、内烧机等变速箱中的各种齿轮轴、发动机中的凸轮轴、球头销等。

它不仅可以代替粗车工艺来生产各种轴类零件、而且为各种模锻零件提供精密的模锻毛坯。

与锻造成型工艺相比,有节约原材料、生产效率高、节省劳动力,改善产品质量为工作环境(低噪音)及易于自动化等优点,是一项有发展前途而且值得推广的成型工艺。

楔横轧工艺的基本原理是,将加热后的棒材送入两个同向旋转的带有楔性凸起的模具中间,棒材在模具的带动下,作与模具反向的回转运动,同时材料发生径向压缩变形和轴向延伸变形,从而成形阶梯轴类零件。

(见图1)楔横轧机类型有辊式、板式和单辊弧式楔横轧机。

板式楔横轧机模具制造较为简单,模具调整比较容易,因而轧件的精度较高,工艺可靠,轧制时毛坯的位置固定,因此不需设置侧向支撑毛坯的导向尺,适用于轧制复杂外形结构,精度要求高,零件品种变换很多的情况;但其行程大小受到限制,所以变形程度也受到影响,板式轧机有空行程,故影响到生产率和变形程度都不能很大。

杠杠式侧冲孔模具设计

一、通过截面确定斜楔的安装高度和位置

1)大概确定了冲头的位置和准确的确定了凹模镶套的角度和位置以及防转角度,根据冲头固定座的大小确定该选择斜楔滑块工作面的大小(确定斜楔的型号);

2)斜楔按照在模座上的摆放角度和冲头固定座的位置摆放

二、根据模具的实际情况选择冲头固定座的安装方式

从斜楔滑块受力平衡角度考虑,最理想的固定方式是尽量将冲头的受力点控制在斜楔滑块的中心上,特殊情况根据实际情况布置固定座的安装方式;根据冲头固定座的固定角度就确定了斜楔在模具座上的平面大概位置;

三、根据斜楔滑块和冲头固定座的固定位置和截面图,确定斜楔的安装高度和平面位置,尽量保证斜楔的安装高度和平面坐标尺寸为整数(末尾0、5)。

四、标准斜楔模设计时,由于斜楔的行程已经固定,所以要考虑以下事项:

普通倾斜斜楔:

由于工作部分是固定在下模上,所以要考虑制件能够顺利的送取;其行程要保证不小于凸缘边缘的宽度+凸缘斜楔修边或者冲孔、翻边的距离+20~30mm(注意:如果是自动化冲压为30mm,人工操作时应该为50mm)

吊装斜楔滑块行程:

凸缘到斜楔修边、冲孔或者翻边的距离+20mm;。

楔横轧小百科楔横轧:将加热后的棒材送入两个同向旋转的带有楔性凸起的模具中间,棒材在模具的带动下,作与模具反向的回转运动,同时材料发生径向压缩变形和轴向延伸变形,从而成形阶梯轴类零件。

定尺材:由产品标准规定的钢坯和成品钢材的特定长度。

(我们现在用的一般为6M定尺)倍尺材:按需方要求的单倍尺长度切成整数倍的长度。

及备尺长度=产品下料长度*N+锯口长度*(N-1)定额:单位产品或单位工作中人工、材料、机械和资金消耗量的规定额度。

(我们现在应用的定额,主要是指材料消耗的规定额度)成材率:成材率是指合格产品重量与投入原料重量的百分比。

其计算公式为:b=Q/G×100 式中b为成材率;Q为合格产品重量;G为投入原料重量。

合格率:合格率指的是在产品质量检测中,合格产品数占产品总数的百分比。

合格率的计算公式=合格产品数÷产品总数×100%正火:将钢件加热到上临界点(AC3或Acm)以上40~60℃或更高的温度(我们现在的温度一般在960℃),保温达到完全奥氏体化后,在空气中冷却的简便、经济的热处理工艺。

(正火主要是为了后期的粗加工和渗碳、淬火做准备)直线度:直线度误差是指实际直线对理想直线的变化量,反映了被测直线的不直程度。

硬度:固体材料对外界物体压陷、刻划等作用的局部抵抗能力,是衡量材料软硬程度的一个指标。

金相:指金属或合金的化学成分以及各种成分在合金内部的物理状态和化学状态。

金相组织是反映金属金相的具体形态,如马氏体,奥氏体,铁素体,珠光体等等。

广义的金相组织是指两种或两种以上的物质在微观状态下的混合状态以及相互作用状况。

(我们现在在实验过程中主要是铁素体和珠光体两种物质的检测)抛丸:抛丸也是一种机械方面的表面处理工艺的名称,类似于喷砂和喷丸。

其原理是用电机带动叶轮体旋转,靠离心力的作用,将直径在0.2~3.0的丸子(有铸丸、切丸、不锈钢丸等)抛向工件的表面,使工件的表面达到一定的粗造度,使工件变的美观,或着改变工件的焊接拉应力为压应力,提高工件的使用寿命。

楔横轧技术应用与缺陷分析一,楔横轧工作原理:楔横轧工艺是一项少切削,无切削精密轧制技术,它以连续,局部小变形量的成型方式,在台阶轴和回转体轴类零件的制造方面取得了很好的市场效益和社会效益,具有生产效率高,节约材料,劳动条件好等优点,其工作原理为:将加热后的棒材送入两个同向旋转的带有楔形凸起的模具中间,棒材在模具的带动下,作与模具反向的回转运动,同时材料发生径向压缩和轴向延伸,从而轧制成形各种阶梯轴类零件。

应用楔横轧技术可完成各种轴类零件轧制。

其中台阶形状为直角台阶,斜台阶,圆弧台阶和窄凹档台阶等。

既可以是单台阶也可以是组合台阶,轧辊每旋转一周生产两件或多件产品。

其技术工艺流程是:圆钢—棒料—中频感应加热—轧制—热精整校直—超声波探伤—等温正火—抛丸—冷校直—检验—毛坯入库。

二,楔横轧工艺优势:楔横轧与锻造都属零件成形工艺,但成形方式不同:锻造为断续整体成形;楔横轧为连续局部成形。

由于成形方式的不同,它具有显著的优点。

楔横轧既能生产轴类零件,也能给模锻工艺提供精度高的预制坯,为模锻进行高精度材料分配,实现轧锻结合,进行小飞边和无飞边的精密模锻,节约大量原材料。

楔横轧这种零件成形工艺以其连续,局部的成形方式,在阶梯轴和回转体轴类件的制造方面显示出特殊的优势:(1)生产效率高:楔横轧机轧制轴类零件的速度是每分钟6—10件。

(2)产品质量好:楔横轧产品由于金属纤维保持连续,内在组织晶粒细化,均匀,综合机械性能可以提高%20左右。

(3)节省原材料。

由于楔横轧成形轴类零件是精密轧制,加工余量小,单边加工余量1—1.5mm,并且非配合面可实现不加工,因此,材料的利用率较传统的锻造工艺高%10—%20.另外,楔横轧可为精密锻造提供毛坯。

且充分利用轧制产品余热进行等温正火热处理,节约大量电能。

(4)设备投资少,模具寿命长。

楔横轧是局部变形,工作载荷小,因此设备重量轻,体积小,投资省。

由于加工冲击小,模具服役时间长,一次使用寿命可达到10万件以上,容易实现自动化生产,适合大批量生产。

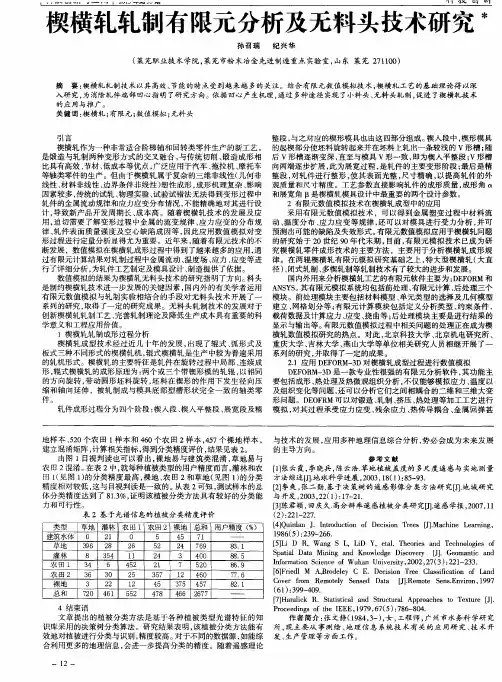

毕业论文楔横轧轴类零件塑性成形新工艺摘要由于楔横轧技术属于多学科交叉问题,对新产品设计由于尚未形成系统的理论科学,反复试制所造成的时间和费用消耗巨大。

所以,开展零件精确轧制成形机理仿真研究,解决零件成形过程影响产品质量的关键问题,对建立零件轧制系统科学理论具有重要意义。

本文通过DEFORM有限元软件理论建模,对二辊楔横轧整个轧制过程进行了模拟计算.利用正交试验法,对各种轧制力能影响因素进行了全面系统地深入研究。

它对轧机的能力衡量、刚度设计、工艺优化等方面都具有重要的实际应用价值。

论文在前人研究的根底上,对二辊楔横轧轧件心部点的各种应力应变曲线进行全程跟踪,得出交变的剪应力和剪应变是轧件发生环状疏松的主要原因。

本文建立了二辊楔横轧轧制轴类零件的有限元模型。

研究了轴类件成形的各种应力场分布,分析了轧件塑性成形规律及轧制力能参数,为认识和解决轴类零件成形规律提供了理论根底。

关键词:二辊楔横轧轴类件刚塑性有限元法数值模拟AbstractCross wedgerollingtechnologybelongstoa multidisciplinary intersectproblem, and asystemic theoretical science on new product's designing has not beenestablished.thetimeand expenseisvery largeforiteratetrial-manufacture,socarrying outthesimulationstudyonpartprecisionrollformingmechanism,solvingthekeyproblemofpro ductqualityduringthepartformingprocess,it is offar reachingimportanceto foundationrollingsystemscience.In thispaperthenumericalsimulationonthewhollyrollingprocessoftwocross wedge rolling has been finished, by using finite element softwareDEFORM.Differentkindsofinfluencingfactorsofdraughtpressurehavebeen overall and systematically lucubrated,by utilizing orthogonal experiment. Itpossess important practical application value to roll ability scale, rigiditydesigning and process optimize optimization.Based on the before investigative substructure,thispaperproceedsall-the-way tracking to different kinds of stress-strained curve of the workpiece's centre by two cross wedge rolling, and finds out that alternating shearstress and shearing strain are the first causes to the ring loose at work piece's centre.a thermal-mechanical coupledmodelfor 2–rollcrosswedgerollingof shafthasbeenestablishedinthishestudyonstressandstrainfielddistributionoftheworkpieceis given. It offers theoretical principle for realizing and solving the figurationlawof shaft.Key words : two crosswedgerollingrigid-plasticfiniteelementmethod numerical analysis第1章绪论1.1楔横轧技术及其开展概况楔横轧技术简介楔横轧(Cross Wedge Rolling)是一种高效的轴类零件塑性成形新工艺和新技术。

楔横轧机技术参数1. 引言楔横轧机是一种常用于金属加工和制造业中的设备,用于将金属材料进行塑性变形和加工。

本文将详细介绍楔横轧机的技术参数,包括其结构、工作原理、主要技术指标等。

2. 结构和工作原理楔横轧机主要由下面几个部分组成: - 机床:提供稳定的支撑和固定装置,使得整个设备能够正常运行。

- 轧辊:由一对或多对轧辊组成,用于对金属材料进行压制和塑性变形。

- 传动系统:驱动轧辊运动的系统,通常由电动机、齿轮传动和传动装置组成。

- 控制系统:用来控制设备运行的电气控制系统,包括启停按钮、速度调节器等。

楔横轧机的工作原理如下: 1. 将待加工的金属材料放置在轧辊之间,并通过传动系统启动设备。

2. 电动机带动齿轮传动装置转动,通过齿轮将转速传递给轧辊。

3. 轧辊开始旋转,将金属材料夹在两个轧辊之间。

4. 通过轧辊的旋转和压制,金属材料逐渐变形和改变其截面形状。

5. 当金属材料通过轧辊后,可以得到所需的形状和尺寸。

3. 技术参数楔横轧机的主要技术参数如下:3.1 型号和规格楔横轧机的型号和规格根据不同厂家和用户需求可能会有所不同。

常见的型号包括XKJ-400、XKJ-630等,规格一般以最大加工能力(如最大轧制直径)来表示。

3.2 加工能力•最大轧制直径:指楔横轧机能够处理的金属材料的最大直径。

一般情况下,该数值越大,表示设备具有更高的加工能力。

•最小轧制直径:指楔横轧机能够处理的金属材料的最小直径。

该数值越小,表示设备具有更高的加工精度和灵活性。

3.3 轧辊参数•轧辊直径:指楔横轧机轧辊的直径。

一般来说,较大的轧辊直径可以提供更高的加工能力和稳定性。

•轧辊长度:指楔横轧机轧辊的有效长度。

一般来说,较长的轧辊长度可以提供更大的加工范围和更高的生产效率。

3.4 传动系统参数•电动机功率:指驱动楔横轧机运行所需的电动机功率。

一般来说,功率越大,设备能够提供更大的加工能力。

•传动比:指传动系统中齿轮传动装置的转速比。