数控车加工梯形螺纹

- 格式:doc

- 大小:3.19 MB

- 文档页数:27

梯形螺纹的数控车削机械制造技术系王照信梯形螺纹的加工在车床螺纹加工中占着基础性的地位,本文从数控车削的角度主要介绍和探讨了梯形螺纹加工的几种进刀方法以及如何灵活利用参数编程的方法来加工内外梯形螺纹。

一、梯形螺纹加工的几种进刀方法在梯形螺纹加工中当螺距小于4mm和精度要求不高的工件,可用一把梯形螺纹车刀,并用少量的左右进给法车削。

当螺距大于4mm和精度要求高的梯形螺纹,一般采用粗精分刀车削的方法。

下面结合普通车床梯形螺纹的加工经验来讨论一下数控车削梯形螺纹的几种进刀方法。

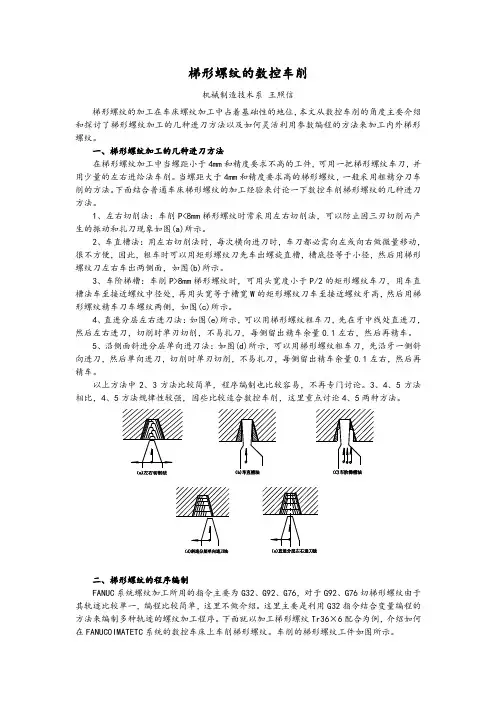

1、左右切削法:车削P<8mm梯形螺纹时常采用左右切削法,可以防止因三刃切削而产生的振动和扎刀现象如图(a)所示。

2、车直槽法:用左右切削法时,每次横向进刀时,车刀都必需向左或向右做微量移动,很不方便,因此,粗车时可以用矩形螺纹刀先车出螺旋直槽,槽底径等于小径,然后用梯形螺纹刀左右车出两侧面,如图(b)所示。

3、车阶梯槽:车削P>8mm梯形螺纹时,可用头宽度小于P/2的矩形螺纹车刀,用车直槽法车至接近螺纹中径处,再用头宽等于槽宽W的矩形螺纹刀车至接近螺纹牙高,然后用梯形螺纹精车刀车螺纹两侧,如图(c)所示。

4、直进分层左右进刀法:如图(e)所示,可以用梯形螺纹粗车刀,先在牙中线处直进刀,然后左右进刀,切削时单刃切削,不易扎刀,每侧留出精车余量0.1左右,然后再精车。

5、沿侧面斜进分层单向进刀法:如图(d)所示,可以用梯形螺纹粗车刀,先沿牙一侧斜向进刀,然后单向进刀,切削时单刃切削,不易扎刀,每侧留出精车余量0.1左右,然后再精车。

4、5方法相比,4、5二、梯形螺纹的程序编制FANUC系统螺纹加工所用的指令主要为G32、G92、G76,对于G92、G76切梯形螺纹由于其轨迹比较单一,编程比较简单,这里不做介绍。

这里主要是利用G32指令结合变量编程的方法来编制多种轨迹的螺纹加工程序。

下面就以加工梯形螺纹Tr36×6配合为例,介绍如何在FANUC0IMATETC系统的数控车床上车削梯形螺纹。

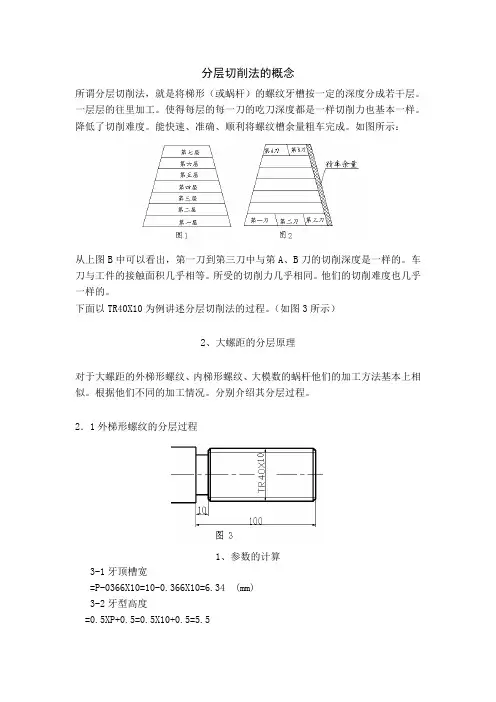

分层切削法的概念所谓分层切削法,就是将梯形(或蜗杆)的螺纹牙槽按一定的深度分成若干层。

一层层的往里加工。

使得每层的每一刀的吃刀深度都是一样切削力也基本一样。

降低了切削难度。

能快速、准确、顺利将螺纹槽余量粗车完成。

如图所示:从上图B中可以看出,第一刀到第三刀中与第A、B刀的切削深度是一样的。

车刀与工件的接触面积几乎相等。

所受的切削力几乎相同。

他们的切削难度也几乎一样的。

下面以TR40X10为例讲述分层切削法的过程。

(如图3所示)2、大螺距的分层原理对于大螺距的外梯形螺纹、内梯形螺纹、大模数的蜗杆他们的加工方法基本上相似。

根据他们不同的加工情况。

分别介绍其分层过程。

2.1外梯形螺纹的分层过程1、参数的计算3-1牙顶槽宽=P-0366X10=10-0.366X10=6.34 (mm)3-2牙型高度=0.5XP+0.5=0.5X10+0.5=5.5(如图4所示)设刀宽为2mm,留0.2mm的精车余量,每1mm深分一层.则各层粗车时应车的宽度为:(图6用于宏程序)X=1Xtan15=0.268≈0.273-3第一层粗车时应车的槽宽为:AB =6.34(顶宽)-0.2(精车余量)-0.27(左边减小量)-0.27(右边减小量)=5.6mm3-4第二层粗车时的槽宽:C、D两端分别比A、B两端缩小0.27,所以CD长为(以下第层都缩小0.27)CD=5.6-0.54=5.063-5第三层粗车时的槽宽:EF=5.06-0.54=4.52mm3-6第四层粗车时的槽宽:GH=4.52-0.54=3.983-7第五层粗车时的槽宽:IJ=3.98-0.54=3.443-8第六层(0.5mm深)粗车时的槽宽:KL=3.44-0.28=3.16设车螺纹时车刀的起刀点为(X42,Z5),各项参数如下图所示:备注栏为采用子程序时,在原来每刀基础上再分出3刀后的每层总刀数。

2.2 加工程序粗车完后再进行精加工,上述螺纹部分的加工程序为:O0001……T0303(梯形螺纹刀,刀宽为1.2)G00 X42 Z5G92 X38 Z-95 F10G00 Z7G92 X38 Z-95 F10G00 Z8.6G92 X38 Z-95 F10G00 Z5.27G92 X36 Z-95 F10G00 Z7.27G92 X36 Z-95 F10G00 Z8.33G92 X36 Z-95 F10G00 Z5.54G92 X34 Z-95 F10G00 Z7.54G92 X34 Z-95 F10G00 Z8.06G92 X34 Z-95 F10G00 Z5.81G92 X32 Z-95 F10G00 Z7.79 G92 X32 Z-95 F10G00 Z6.08G92 X30 Z-95 F10G00 Z7.52G92 X30 Z-95 F10G00 Z6.22G92 X29 Z-95 F10G00 Z7.38G92 X29 Z-95 F10。

梯形罗纹数控加工及问题处理梯形罗纹是一种常见的机械零件,广泛应用于各种机械设备中。

在数控加工领域,梯形罗纹的加工是一项重要的任务。

本文将详细介绍梯形罗纹数控加工的标准格式,以及常见问题的处理方法。

一、梯形罗纹数控加工的标准格式1. 加工设备和刀具选择梯形罗纹数控加工通常使用数控车床进行加工。

在选择数控车床时,需要考虑其加工能力、精度要求和加工效率等因素。

刀具的选择应根据工件材料和加工要求进行合理选择,常用的刀具有内罗纹刀、外罗纹刀和切槽刀等。

2. 加工工艺梯形罗纹数控加工的工艺包括以下几个步骤:(1)确定加工工序:根据工件的形状和要求,确定加工工序,包括粗加工、精加工和修整等。

(2)确定切削参数:根据工件材料和刀具的特性,确定切削速度、进给速度和切削深度等参数。

(3)编写加工程序:根据工艺要求,编写数控加工程序,包括刀具路径、切削参数和加工顺序等。

(4)装夹工件:将工件装夹在数控车床上,保证工件的位置和夹紧力合理。

(5)加工过程控制:启动数控车床,按照编写的加工程序进行加工,同时进行加工过程的监控和控制。

3. 加工质量检验梯形罗纹数控加工完成后,需要对加工质量进行检验。

常用的检验方法包括外观检查、尺寸测量和罗纹检测等。

检验结果应符合相关标准和要求。

二、常见问题的处理方法1. 加工精度不达标如果梯形罗纹的加工精度不达标,可能会导致工件无法正常使用。

处理方法如下:(1)检查数控车床的精度:检查数控车床的定位精度、回转精度和切削精度等,确保设备的正常运行。

(2)检查刀具的磨损情况:如果刀具磨损严重,应及时更换或者修磨刀具,确保切削效果和加工精度。

(3)调整切削参数:根据实际情况,适当调整切削速度、进给速度和切削深度等参数,提高加工精度。

2. 刀具寿命过短刀具寿命过短会增加生产成本和加工周期。

处理方法如下:(1)选择合适的刀具材料:根据工件材料和加工要求,选择合适的刀具材料,提高刀具的硬度和耐磨性。

(2)优化切削参数:通过调整切削速度、进给速度和切削深度等参数,减少刀具的磨损和热变形,延长刀具的使用寿命。

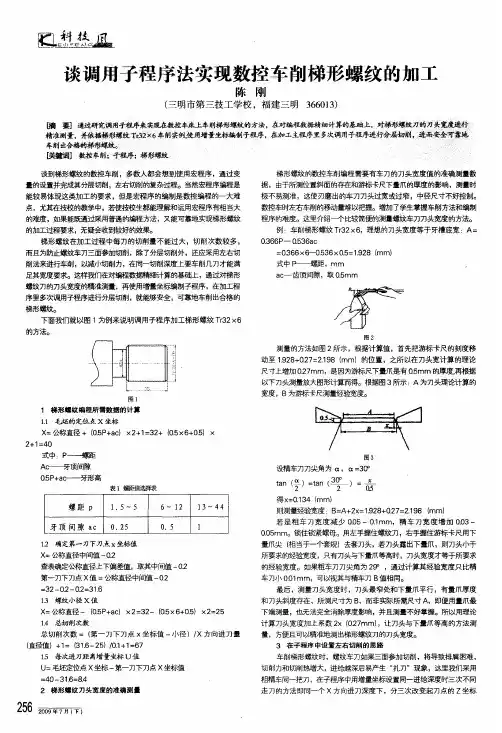

熙塑龃谈调用子程序法实现数控车削梯形螺纹的加工陈刚(三明市第三技工学校,福建三明366013)慵篓}通过研究调薅季穆摩求褰瑰穆数控韦廉土率剃梯影螺纹的方法,在对编程数据精细计算的基础上,砖梯形壤纹黟醣瑟袋冀壤遴餮精准测量,并依掇耱彩螺绫1滔2鬣矗攀嗣窦饿藏用增萋坐标编嘲予程序,在加工主程序里多次调用干程序避错赣壤渤黼蠢壤灏凌滏蓠霉垮卑献截备撩锅耱怒竭躜醢侈2罐蕊敦耀每馘I鼋镰謦;搦移蠊{|i【.?j|谈到梯形螺纹的数控车削,多数人都会想到使用宏程序,通过变量的设鼹并完成其分层切削,左右切削的复杂过程。

当然宏程序编程是能较易体现这类加工的要求,但是宏程序的编制是数控编程的一大难点,尤其在技校的教学中,若使技校生都能理解和运用宏程序有相当大的难度,如果能既通过采用普通的编程方法,又能可靠地实现梯形螺纹的加工过程要求,无疑会收到较好的效果。

梯形螺纹在加工过程中每刀的切削量不能过大,切削次数较多,而且为防止螺纹车刀三面参n口切削,除了分层切削外,还应采用左右切削法来进行车削,以减,Jv切削力,在同一切削深度上要车削几刀才能满足其宽度要求。

这样我们在对编程数据隋细计算的基础上,通过对梯形螺纹刀的刀头宽度的精准测量,再使用增量坐标编制子程序,在加工程序里多次调用子程序进行分层切削,就能够安全,可靠地车削出合格的梯形螺纹。

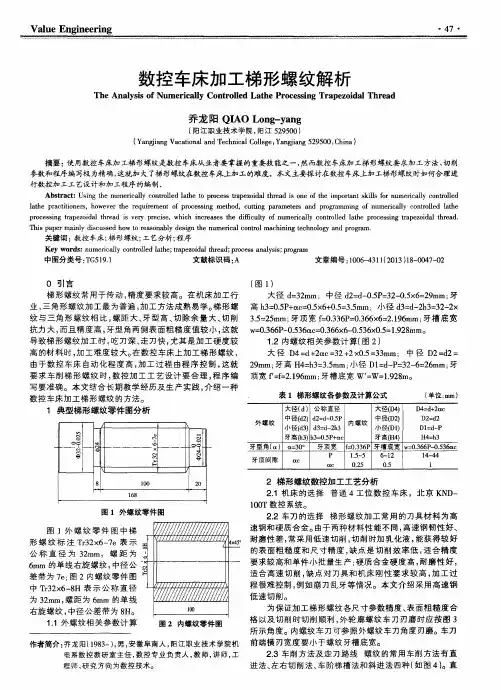

下面我们就以图1为例来说明调用子程序加工梯形螺纹T r32X6的方法。

图11梯形螺纹编程所需数据的计算1.1毛坯的定位点x坐标×=t∑哟埴径+(0.5P+ac)X2+1=32+(0.5×6+0.5)X 2+1=40式中:P——螺距Ac一一牙顶间隙0.5P+ac一牙形高表l螺距值选择表螺距p1.5~56~1213~44牙顶间隙a.C0.25O.5112确定第一刀下刀点x坐标值×=公称直径中间值一O_2查表确定公称直径上下偏差值,取其中f茵馗一02第一刀下刀点X值=公称直径中间值一0.2=32—0.2—0.2=31.613螺纹小径x值×=公乖孓直{_圣一(0.5P+ac)X2=32一(0.5x6+0.5)×2=251.4总切削次数总切削次数=(第一刀下刀点X坐标值一小径)/X方向进刀量(1I.陉值)+1=(31.6—25)/o.1+1=6715每次进刀距离增量坐标u值U=毛坯定位点X坐标一第一刀下刀点X坐标值=40—316=8.42梯形螺纹刀头宽度的准确测量2562009年7月f下梯形螺纹的数控车削编程需要有车刀的刀头宽度值的准确测量数据,由于所测位置斜面的存在和游标卡尺下量爪的厚度的影响,测量时极不易测准,这使刃磨出的车刀刀头过宽或过窄,中径尺寸不好控制。

用数控车床上加工梯形螺纹的探讨摘要:在数控车床上加工梯形螺纹有一定的难度,特别是在高速切削时难度更大,加工时不容易观察和控制,安全可靠性也较差。

我们通对梯形螺纹的加工方法进行不断的探索,摸索出了一套加工工艺,在工作中取得了很好的加工效果关键词:梯形螺纹数控车削加工方法梯形螺纹较之三角螺纹,其螺距和牙型都大,而且精度高,牙型两侧表面粗糙度值较小,致使梯形螺纹车削时,吃刀深,走刀快,切削余量大,切削抗力大。

这就导致了梯形螺纹的车削加工难度较大,在多年的数控车床实习教学中,通过不断的摸索、总结、完善,对于梯形螺纹的车削也有了一定的认知,下面就来探究一下梯形螺纹的车削方法。

一、梯形螺纹加工的工艺分析与加工的基本办法1、梯形螺纹在数控车床上基本的加工方法车削梯形螺纹与三角螺纹相比,螺距大、牙型角大、切削余量大、切削抗力大,而且精度要求高,加之工件一般都比较长,所以加工难度较大。

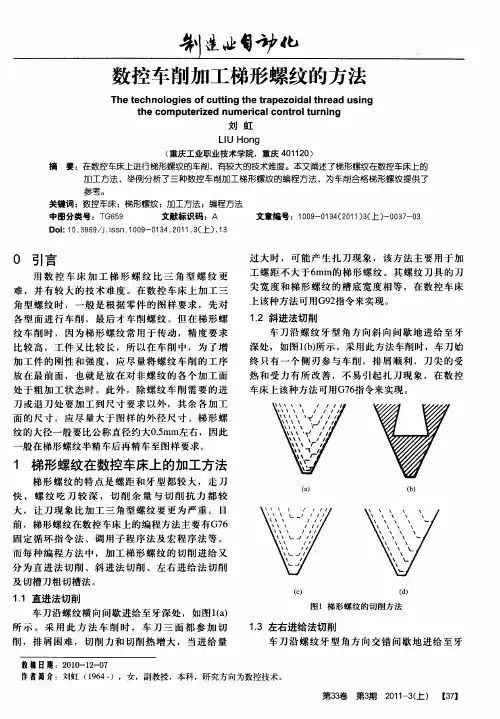

一般车削梯形螺纹我们用以下几种方法:1)直进法螺纹车刀X向间歇进给至牙深处,采用此种方法加工梯形螺纹时,螺纹车刀的三面都参加切削,导致加工排屑困难,切削力和切削热增加,刀尖磨损严重。

当进刀量过大时,还可能产生“扎刀”和“爆刀”现象。

这种方法数控车床可采用指令G92来实现,但是很显然,这种方法是不可取的。

2)斜进法螺纹车刀沿牙型角方向斜向间歇进给至牙深处。

采用此种方法加工梯形螺纹时,螺纹车刀始终只有一个侧刃参加切削,从而使排屑比较顺利,刀尖的受力和受热情况有所改善,在车削中不易引起“扎刀”现象。

该方法在数控车床上可采用G76指令来实现。

3)交错切削法螺纹车刀沿牙型角方向交错间隙进给至牙深。

该方法类同于斜进法,也可在数控车床上采用G76指令来实现。

4)切槽刀粗切槽法该方法先用切槽刀粗切出螺纹槽,再用梯形螺纹车刀加工螺纹两侧面。

2、梯形螺纹编程实例例如图1所示梯形螺纹试用G76指令编写加工程序1)计算梯形螺纹尺寸并查表确定其公差大径d=36 0 -0.375;中径d2=d-0.5p=36-3=33,查表确定其公差,故d2=33-0.118-0.453;牙高h3=0.5p+ac=3.5;小径d3=d-2 h3=29 ,查表确定其公差,故d3=29 0 -0.537;牙顶宽f=0.366p=2.196;牙底宽W=0.366p-0.536ac=2.196-0.268=1.928用3.1mm的测量棒测量中径,则其测量尺寸M=d2+4.864dD-1.866P=32.88,根据中径公差确定其公差,则M=32.88-0.118-0.453;2)编写数控程序以上程序在螺纹切削过程中采用沿牙型角方向斜向进刀的方式。

数控车床中梯形螺纹(蜗杆)加工方法作者:李俊来源:《文理导航》2011年第20期通常车削梯形螺纹时,采用高速钢材料刀具进行低速车削,一般采用图1四种进刀方法:直进法、左右切削法、车直槽法和车阶梯槽法。

直进法适用于车削螺距较小(P4mm)的梯形螺纹常采用左右切削法、车直槽法和车阶梯槽法。

在这四种切削方法中,除直进法外,其他三种车削方法都能不同程度地减轻或避免三刃同时切削,使排屑较顺畅,刀尖受力、受热情况有所改善,从而不易出现振动和扎刀现象,还可提高切削用量,改善螺纹表面质量。

所以,左右切削法、车直槽法和车阶梯槽法获得了广泛的应用。

在数控车床上车削三角螺纹时一般可选用标准机夹刀具,利用螺纹循环指令完成加工。

但由于梯形螺纹较之三角螺纹,其螺距和牙型都大,而且精度高,牙型两侧面表面粗糙度值较小,致使梯形螺纹车削时,吃刀深,走刀快,切削余量大,切削抗力大,加之有些数控车床刚性较差,如果在切削过程中参数选择不合理就容易产生“扎刀”和“爆刀”现象。

采用斜进法对标准螺纹来说,由于有固定循环指令,较为方便,但对异型螺纹加工就不太方便。

下面介绍利用宏程序采用“分层法”切削加工梯形螺纹,该方法切削状况好,对刀具要求不高,尺寸由程序中相应数值保证,当牙顶宽和螺纹底径达到尺寸要求时,螺纹中径等其他各项尺寸也相应达到尺寸要求,尺寸精度易于控制,螺纹表面质量好,甚至蜗杆和其它异型螺纹的加工也可套用该方法的编程思路。

这里讲的“分层法”车削梯形螺纹实际上是直进法和左右切削法的综合应用。

在车削较大螺距的梯形螺纹时,“分层法”通常不是一次性就把梯形槽切出来,而是把牙槽分成若干层,每层深度根据实际机床情况可转化成若干个较浅的梯形槽来进行切削。

每一层的切削都采用左右交替车削的方法,背吃刀量很小,刀具只需沿左右牙型线切削,梯形螺纹车刀始终只有一个侧刃参加切削,从而使排屑比较顺利,刀尖的受力和受热情况有所改善,因此能加工出较高质量的梯形螺纹。

数控车床加工梯形螺纹的方法摘要:梯形螺纹在普通车床上加工时劳动强度大,生产效率低,对操作者技术要求也高,尤其是批量生产更是不能满足实际生产。

当前数控机床应用逐步普及,利用数控机床代替普通机床进行加工趋势,已经是现在企业的发展方向。

今天我将对数控车床加工梯形螺纹的过程做分析和总结,从而解决在普通车床上加工梯形螺纹的难题,实际加工效果较好,值得推广。

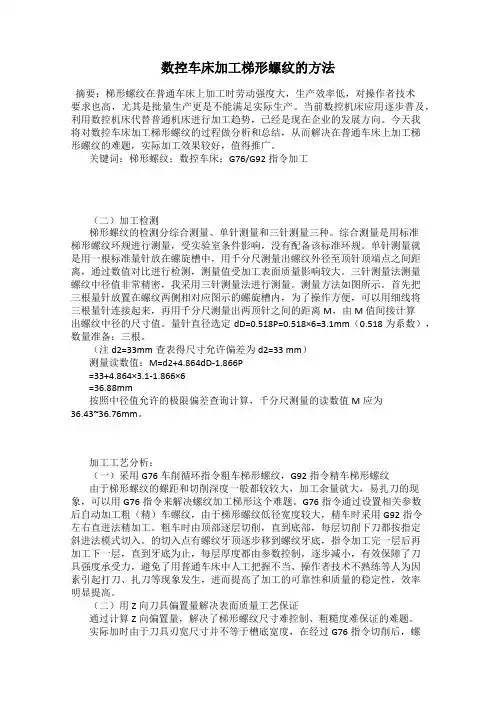

关键词:梯形螺纹;数控车床;G76/G92指令加工(二)加工检测梯形螺纹的检测分综合测量、单针测量和三针测量三种。

综合测量是用标准梯形螺纹环规进行测量,受实验室条件影响,没有配备该标准环规。

单针测量就是用一根标准量针放在螺旋槽中,用千分尺测量出螺纹外径至顶针顶端点之间距离,通过数值对比进行检测,测量值受加工表面质量影响较大。

三针测量法测量螺纹中径值非常精密,我采用三针测量法进行测量。

测量方法如图所示。

首先把三根量针放置在螺纹两侧相对应图示的螺旋槽内,为了操作方便,可以用细线将三根量针连接起来,再用千分尺测量出两顶针之间的距离M,由M值间接计算出螺纹中径的尺寸值。

量针直径选定 dD=0.518P=0.518×6=3.1mm(0.518为系数),数量准备:三根。

(注d2=33mm查表得尺寸允许偏差为d2=33 mm)测量读数值:M=d2+4.864dD-1.866P=33+4.864×3.1-1.866×6=36.88mm按照中径值允许的极限偏差查询计算,千分尺测量的读数值M应为36.43~36.76mm。

加工工艺分析:(一)采用G76车削循环指令粗车梯形螺纹,G92指令精车梯形螺纹由于梯形螺纹的螺距和切削深度一般都较较大,加工余量就大,易扎刀的现象,可以用G76指令来解决螺纹加工梯形这个难题。

G76指令通过设置相关参数后自动加工粗(精)车螺纹,由于梯形螺纹低径宽度较大,精车时采用G92指令左右直进法精加工。

粗车时由顶部逐层切削,直到底部,每层切削下刀都按指定斜进法模式切入。

数控车床上应用宏程序加工梯形螺纹梯形螺纹通常比三角螺纹螺距和牙型大,致使梯形螺纹车削时,吃刀深、走刀快、切削余量大、切削抗力大,这就导致了梯形螺纹的车削加工难度较大。

由于大多数经济型数控车低转速低扭矩原因,梯形螺纹数控车床上不得不采用小吃刀量快进给方式加工,加工中的刀路复杂,采用基本指令数控编程繁琐,而采用宏程序编程可以很好解决这一问题。

一,梯形螺纹加工方法分析普车上车削梯形螺纹,常采用高速钢刀具低速车削,有四种进刀方法:直进法、左右切削法、车直槽法和车阶梯槽法。

直进法只适用于车削螺距较小(P<4mm)的梯形螺纹,而粗车螺距较大(P>4mm)的梯形螺纹常采用左右切削法、车直槽法和车阶梯槽法。

下面分析这几种车削方法特点:以上加工方法除直进法外,其他三种车削方法都在不同程度地减轻或避免三刃同时切削,使排屑较顺畅,刀尖受力、受热情况有所改善,从而不易出现振动和扎刀现象,还可提高切削用量,改善螺纹表面品质。

二,数控车削梯形螺纹走刀方案结合数控车床特点,综合直进法效率和左右切削法效果,车削梯形螺纹采用“层切法”较合适。

把牙槽分成若干层,转化成若干个较浅的梯形槽来进行切削。

每层的切削都采用先直进后左右的车削方法,由于左右切削时槽深不变,刀具只须做向左或向右的纵向“赶刀”进给即可。

直进刀右赶刀左赶刀三,宏程序编程车削梯形螺纹本文以加工一个Tr36×6的梯形螺纹加工为例介绍用宏程序程序编写方法:图形如下:1,梯形螺纹加工尺寸计算梯形螺纹的计算式及其参数值:左(右)移刀量的计算如上图可以得出层切时左(右)赶刀量计算式为①、当刀头宽度等于牙槽底宽时,左(右)赶刀量=tan15°×(牙深—当前层背吃刀量);②、当刀头宽度小于于牙槽底宽时,左(右)赶刀量=tan15°×(牙深—当前层背吃刀量)+(牙槽底宽—刀头宽度)/22,“层切法”车削梯形螺纹的刀具选择“层切法”车削梯形螺纹所用的粗车刀和精车刀与普车用刀一样。

数控车床上加工梯形螺纹浅析内容摘要:在机械制造业中,梯形螺纹是应用很广泛的传动螺纹,例如车床上的长丝杆和中、小滑板的丝杠等都是梯形螺纹,它们的工作长度较长,使用精度要求较高。

如今在数控车床上加工梯形螺纹这一课题并不陌生,本人通过长期的生产实践对梯形螺纹加工工艺和加工方法有了一定的经验积累。

今后如何在数控车床上高效率的加工出梯形螺纹,将是技工院校学生的必修课。

关键字:梯形螺纹数控车床工艺分析加工方法引言:在普通车床的生产实习过程中,加工梯形螺纹课题是最基本的实习课题,但在数控车床实习过程中,常常由于加工工艺方面的原因,却很少进行梯形螺纹的加工练习,甚至有人提出在数控车床上不能加工梯形螺纹,显然这种提法是错误的。

其实,只要工艺分析合理,使用的加工指令得当,完全可以在数控车床上加工出合格的梯形螺纹。

一、梯形螺纹加工工艺分析1、梯形螺纹标记梯形螺纹标记由螺纹代号、公差带代号组成,彼此用“-”分开。

根据国标(GB5796-86)规定,梯形螺纹的代号梯形螺纹的代号用字母“Tr”及公称直径×螺距表示,单位均为mm。

左旋螺纹需在尺寸规格之后加注“LH”,右旋则不用标注。

例如Tr36×6,Tr44×8LH等。

2、梯形螺纹的尺寸计算国标规定,公制梯形螺纹的牙型角为30°。

30°梯形螺纹的牙型如图1所示,梯形螺纹各部分名称、代号及计算公式见表1。

图1 梯形螺纹的牙型表1 梯形螺纹基本尺寸计算公式3、梯形螺纹加工切削方法直进法螺纹车刀X向间歇进给至牙深处(如图2a)。

采用此种方法加工梯形螺纹时,由于两侧刃同时工作,切削力较大,而且排削困难,因此在切削时,切削刃容易磨损。

在切削螺距较大的螺纹时,由于背吃刀量较大,切削刃磨损较快,从而造成螺纹中径产生误差。

但是次法加工的牙形精度较高,因此一般多用于小螺距加工。

斜进法螺纹车刀沿牙型角方向斜向间歇进给至牙深处(如图2b)。

采用此种方法加工梯形螺纹时,螺纹车刀始终只有一个侧刃参加切削,切削刀具负载较小,从而使排屑比较顺利,并且背吃刀量为递减式。

数控车床梯形螺纹编程实例1. 引言数控车床是一种高效、精确的机械加工设备,广泛应用于制造业领域。

在数控车床中,编程是非常重要的一环,它决定了加工件的形状和尺寸。

本文将以数控车床梯形螺纹编程为例,介绍相关的概念、步骤和注意事项。

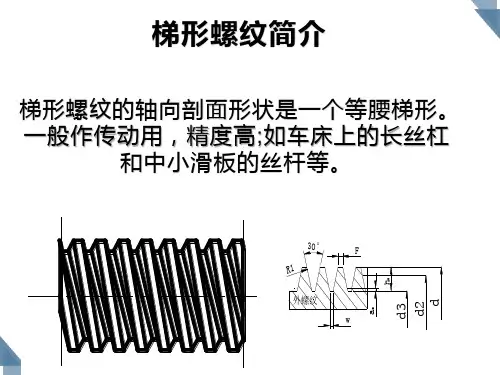

2. 梯形螺纹简介梯形螺纹是一种常见的机械连接元件,它具有较大的承载能力和良好的自锁性能。

在实际应用中,常见的梯形螺纹包括三角螺纹和矩形螺纹。

本文以三角螺纹为例进行编程。

3. 数控车床编程基础在进行数控车床编程之前,需要了解一些基础知识: - G代码:G代码是数控机床中用于控制加工过程的指令代码。

- M代码:M代码是数控机床中用于定义辅助功能或机器状态的指令代码。

- X、Z轴:X轴表示车刀的横向移动,Z轴表示车刀的纵向移动。

- 车床坐标系:车床坐标系是数控车床中用于确定工件和刀具位置的坐标系。

4. 梯形螺纹编程步骤梯形螺纹编程的步骤如下: 1. 确定工件尺寸:根据需求确定梯形螺纹的外径、内径、螺距和螺纹长度等参数。

2. 确定加工路径:根据工件尺寸确定梯形螺纹的加工路径,包括入刀、退刀和过渡段等。

3. 编写G代码:根据加工路径编写相应的G代码,包括G00、G01和G02/G03指令等。

4. 设定切削条件:根据材料性质和加工要求设定合适的切削速度、进给速度和切削深度等参数。

5. 加工调试:将编写好的程序加载到数控车床中进行调试,确保加工质量和效率。

5. 梯形螺纹编程示例以下是一个梯形螺纹编程实例:1: G54 G18 G40 G80 G902: T0101 M063: G00 X50 Z54: G92 S1000 M035: G01 Z-10 F0.26: G01 X40 F0.27: G02 X30 Z-20 I-5 K08: G01 Z-30 F0.29: G01 X20 F0.210: G02 X10 Z-40 I-5 K011: G00 X50 Z512: M05 M09 M30解释: - 第1行:设定工件坐标系、选择XY平面和取消半径补偿。

梯形螺纹的加工方法

梯形螺纹是一种具有梯形截面的螺纹,在工业生产中应用广泛,如螺杆、轴等部件。

梯形螺纹的加工方法主要有以下几种:

1. 车削法:梯形螺纹可以使用车床进行车削加工。

车削梯形螺纹时,通过安装相应的螺纹刀具,通过旋转工件和移动刀具,按指定的螺距和梯度进行螺纹切削。

2. 滚压法:滚压是一种常用的梯形螺纹加工方法。

该方法通过给工件施加一定压力和旋转力,使工件与滚动模具接触,从而通过塑性变形来形成螺纹。

这种方法具有高效、高精度的特点。

3. 滚切法:滚切是一种常用的高精度梯形螺纹加工方法。

该方法使用专用的滚削工具,通过旋转工件和滚削刀具,利用相对运动的轴向滚切刀具来制造螺纹。

4. 铣削法:铣削是一种常用的梯形螺纹加工方法。

利用铣削刀具进行刀具进给和工件轴向进给,通过多次切削,以连续的方式铣削出梯形螺纹。

5. 加工中心法:采用数控加工中心进行梯形螺纹加工可以实现高自动化程度和高精度要求。

通过在数控加工中心上使用适当的刀具和工艺参数,按照图纸要求进行加工。

总之,梯形螺纹的加工方法多种多样,根据需要选择适合的加工方法和设备,以满足产品的加工质量和要求。

数控车床上【1 】运用宏程序加工梯形螺纹梯形螺纹平日比三角螺纹螺距和牙型大,致使梯形螺纹车削时,吃刀深.走刀快.切削余量大.切削抗力大,这就导致了梯形螺纹的车削加工难度较大.因为大多半经济型数控车低转速低扭矩原因,梯形螺纹数控车床上不克不及不采取小吃刀量快进给方法加工,加工中的刀路庞杂,采取根本指令数控编程繁琐,而采取宏程序编程可以很好解决这一问题.一,梯形螺纹加工办法剖析普车上车削梯形螺纹,常采取高速钢刀具低速车削,有四种进刀办法:直进法.阁下切削法.车直槽法和车阶梯槽法.直进法只实用于车削螺距较小(P<4mm)的梯形螺纹,而粗车螺距较大(P>4mm)的梯形螺纹常采取阁下切削法.车直槽法和车阶梯槽法.下面剖析这几种车削办法特色:以上加工办法除直进法外,其他三种车削办法都在不合程度地减轻或防止三刃同时切削,使排屑较顺畅,刀尖受力.受热忱形有所改良,从而不轻易消失振动和扎刀现象,还可进步切削用量,改良螺纹概况品德.二,数控车削梯形螺纹走刀计划联合数控车床特色,分解直进法效力和阁下切削法后果,车削梯形螺纹采取“层切法”较适合.把牙槽分成若干层,转化成若干个较浅的梯形槽来进行切削.每层的切削都采取先直进后阁下的车削办法,因为阁下切削时槽深不变,刀具只须做向左或向右的纵向“赶刀”进给即可.直进刀右赶刀左赶刀三,宏程序编程车削梯形螺纹本文以加工一个Tr36×6的梯形螺纹加工为例介绍用宏程序程序编写办法:图形如下:1,梯形螺纹加工尺寸盘算梯形螺纹的盘算式及其参数值:左(右)移刀量的盘算如上图可以得出层切时左(右)赶刀量盘算式为①.当刀头宽度等于牙槽底宽时,左(右)赶刀量=tan15°×(牙深—当前层背吃刀量);②.当刀头宽度小于于牙槽底宽时,左(右)赶刀量=tan15°×(牙深—当前层背吃刀量)+(牙槽底宽—刀头宽度)/22,“层切法”车削梯形螺纹的刀具选择“层切法”车削梯形螺纹所用的粗车刀和精车刀与普车用刀一样.3,参考程序①编程剖析用宏程序编程时变量的设置是焦点内容,一是要变量尽可能少,防止影响数控体系盘算速度,二是便于组成轮回.经由剖析本例中要4个变量,#1为刀头到牙槽底的距离,初始值为 3.5mm,#2为背吃刀量(半径值),#3为(牙槽底宽—刀头宽度)/2,#4为每次切削螺纹终点X坐标.本例中编程症结技巧是要运用宏程序实现分层切削和阁下“赶刀”切削.运用G82螺纹加工轮回指令功效,阁下“赶刀”切削只需将切削的起点响应移动0.268*[#1-#2]+#3(右赶刀切削)或者-0.268*[#1-#2]-#3(左赶刀切削)就可以实现.层切的实现经由过程#1和#2变量实现,每层加工三刀后,让#1=#1-#2实现进刀,而在每层中螺纹的X坐标不变,始终为#4=29+2*[#1-#2].②参考程序(运用与华中体系HNC-21T体系)4,解释:①参考程序以工件右端面中间为编程原点.采取直径编程.本程序只为梯形螺纹加工一道工序的程序,采取T01为梯形螺纹刀号,在现实运用中依据刀架装刀调剂.②若螺纹的概况光滑度请求不高,可用一把粗车刀加工即可,履行完程序落后行测量(采取单针或三针测量法进行测量,办法同普车加工测量),依据测量成果断定是否须要调剂牙槽底宽的余量.若中径尺寸未到,可以恰当调剂#3的数值,直至及格为止.背吃刀量可以依据工件材料.刀具选择,只需修正#2的数值即可.③若螺纹的概况光滑度请求较高,先用粗车刀粗车,除底部留有余量外,正面余量在#3变量上调节,要留余量则在#3=(牙槽底宽—刀头宽度)/2基本上减去所留余量,如0.2的正面余量,则#3=(牙槽底宽—刀头宽度)/2-0.2;再用精车刀精车,依旧运用该程序,只修正刀具指令和#3即可.。

○A基础理论●B应用研究○C调查报告○D其他本科生毕业论文(设计)GSK980TDa数控车加工梯形螺纹的研究二级学院:物理科学与技术学院专业:机电技术教育(师范)年级:2007级学号:2007994136作者姓名:朱敬忠指导教师:潘汉军副教授完成日期:2011年5月19日GSK980TDa数控车床加工梯形螺纹的研究专业名称:机电技术教育(师范)作者姓名:朱敬忠指导教师:***论文答辩小组组长:苏财茂成员:苏财茂夏小群刘娅郑国权论文成绩:目录1前言 (1)2 梯形螺纹加工要求 (1)2.1 梯形螺纹尺寸计算 (1)2.2 梯形螺纹刀具的刃磨 (2)2.2.1刃磨要求 (3)2.2.2 刃磨步骤 (3)2.2.3 刃磨注意事项 (4)2.3 梯形螺纹的测量 (4)3 梯形螺纹的加工方法 (4)3.1 直进法 (5)3.2 斜进法 (5)3.3 左右分层切削法 (5)4 梯形螺纹编程方法 (5)4.1 用于螺纹切削的数控指令 (5)4.1.1 螺纹切削指令G32 (5)4.1.2 螺纹切削循环指令G92 (6)4.1.3 多重螺纹切削循环指令G76 (6)4.2 普通螺纹加工编程 (6)4.3 调用子程序加工梯形螺纹 (7)5 宏程序编程方法与加工梯形螺纹实例 (12)5.1 宏变量的功能以及格式 (13)5.2 宏运算、跳转格式 (14)5.3 实例编程与加工分析 (14)5.4 加工工艺分析 (18)6 加工多线梯形螺纹 (20)6.1 运用子程序调用加工多线梯形螺纹 (20)6.2 运用宏程序加工多线梯形螺纹 (21)7 结论 (21)GSK980TDa数控车加工梯形螺纹的研究作者朱敬忠指导教师潘汉军副教授(湛江师范学院物理科学与技术学院,湛江524048)摘要:探讨数控车削梯形螺纹的几种方法。

着重介绍左右分层切削法的编程方法,强调采用宏程序进行左右分层切削法可提高编程效率,并可获得较好的梯形螺纹加工质量。

梯形螺纹在数控车床上,尤其是在经济型数控车床上的加工存在扎刀现象,是比较难解决的问题。

利用GSK980TDa系统提供的宏功能解决了梯形螺纹编程困难的问题,为各种直径和螺距的梯形螺纹加工编制了通用的数控车削程序。

在程序中巧妙地结合了普通车床车削梯形螺纹时应用的各种工艺技巧,采用分层切削、螺纹切削粗、精加工分段降低牙侧的表面粗糙度,为数控车削梯形螺纹提了一个实用合理的加工条件。

关键词:梯形螺纹;数控车削;子程序;宏程序The research of processing the ladder-shaped whorl withGSK980TDa numerical control latheAuthor:Zhu Jingzhong Tutor: Pan Hanjun Associate professor (Institute of Physics Science and Technology, Zhanjiang Normal University, Zhanjiang, China524048, Zhanjiang Normal University, Zhanjiang 524048)Abstract: CNC turning trapezoidal thread to explore several ways.focuses on layered around cutting method can improve programming efficiency and obtain better processing quality trapezoidal thread.The breaking edge phenomenon on the cutting tools existing in turning the trapezoidal thread on NC machine tool,especially on the economical NC lathe is a problem that difficult to solve.In this paper,this problem was solved by using the macro based on GSK980TDa system,and the general NC turning programs for trapezoidal thread with different diameter and thread pitch were carried out. Many techniques and skills for turning trapezoidal thread that applied in common lathe were integrated dexterously in this program .And the roughness of teeth side can be decreased by using the technology such as layered cutting ,the separation of rough and finish machining of thread turning,this paper provides a practical and reasonable program for NC turning of trapezoidal thread.Key word: trapezoidal thread;NC turning;subprogram;macro program .1前言梯形螺纹是机械行业中应用十分广泛,主要是用在一些机构的传动,用于传递准确的运动和动力,如车床中的走刀丝杆,镗床中的升降丝杆,以及其他机床上的传动丝杆,几乎都是用梯形螺纹,而且其精度直接影响传动精度,所以生产中对梯形螺纹的加工精度及螺纹槽两个侧面的粗糙度要求比较高。

随着梯形螺纹公称直径及螺距的增大,需切削的余量会大大增加,如果在普通机床上进行加工,其加工难度和时间必然会增加,而且费时费力,成本高,随着数控机床的广泛应用与数控系统功能的完善,使得梯形螺纹的数控加工成为了可能,基于以上可能,本人在GSK980TDa数控车床上进行加工梯形螺纹,并且总结了一定的经验。

相比普通车床车削梯形螺纹,数控加工梯形螺纹存在着以下几个难点:(1)加工的工艺有难度;(2)编程复杂、计算繁琐;(3)精加工时工件质量难以保证。

针对以上几个难点,我们采取了以下一些措施:(1)将梯形螺纹的粗、精加工分开,粗加工时采取分层左右车削的方法进行加工。

(2)调用子程序加螺距小直径小的梯形螺纹的梯形螺纹时,能够一定程度简化程序。

(3)数控编程时运用宏变量进行编程能很大程度地解决了梯形螺纹计算复杂和编程繁琐的问题,使梯形螺纹加工的效率大大提高,使编程简单化。

2 梯形螺纹加工要求2.1 梯形螺纹尺寸计算梯形螺纹的牙型角为30°,其代号用字母“Tr”及公称直径×螺距表示,左旋时需要加注“LH”,如Tr16×2,Tr40×6LH等。

名称计算公式 牙型角o a 30= 螺距 由螺纹标准确定牙顶间隙(c a ) p2-56-12 4-44 c a0.25 0.5 1 外螺纹牙高c a P h +=5.03 外螺纹大径d公称直径 小径3d332h d d -= 内螺纹大径4Dc ad D 24+= 小径1DP d D -=1 中径(2D 、2d )P d d D 5.022-== 牙顶宽(f )P f f 366.0'3== 牙槽底宽(W ) c a P W W 536.0366.0'-==2.2 梯形螺纹刀具的刃磨鉴于车削梯形螺纹时,切削余量和切削抗力都比较大,为尽量降低车削热和车削阻力,避免切削过程中刀具刃口损伤,因此采用低速车削方式。

车削效果比较理想的梯形螺纹车刀是使用弹性刀柄的螺纹车刀,可以避免扎刀。

由于价格相对较高,因此高速钢梯形螺纹车刀的使用更加广泛,但是其刃磨要求相对较高可选用高速钢螺纹车刀。

2.2.1刃磨要求为了方便左右切削并留有精加工余量,刃磨时,两侧切削刃之间的夹角应略小于30 º,取29 º左右。

刀尖宽度必须小于提醒螺纹的牙槽底宽。

为了高效去除大部分切削余量,粗车刀磨成圆弧型,以增加刀头强度,并将刀头部分的应力分散。

为了使车刀两条侧切削刃锋利且受力,受热均衡,将前刀面磨成左高右低、前翘的形状。

具体的角度参数如下:使纵向前角:︒=5p γ左侧刃后角:︒+=5ϕα左右侧刃后角:︒-=5ϕα右ϕ为螺旋升角,螺旋升角根据导程的不同而不同,计算公式如下:2arctan d np πϕ=,式中n 为线数,p 为螺距,2d 是梯形螺纹的中径。

所以加工螺距不同的梯形螺纹,刀具的两个前角也相应改变。

以上角度适用右旋螺纹,具体示意如图2.1。

图2.1 梯形螺纹刀2.2.2 刃磨步骤1、粗磨主、副后面,刀尖角初步成形。

2、粗、精磨前面或前角。

3、精磨主后刀面、副后刀面刀尖用样板修正。

精磨两侧刃时,可以用砂轮的两侧进行精修 。

2.2.3 刃磨注意事项1、刃磨两侧副后刀面时,应考虑螺纹的左右旋向和螺纹升角的大小,然后确定两侧后角的增减。

2、刃磨高速钢车刀,应随时冷却,以防退火。

3、梯形螺纹车刀的刀尖角的角平分线应与刀杆垂直。

2.3 梯形螺纹的测量梯形螺纹多应用于传动部件,因此其精度要求十分高,所以我们必须熟悉其测量方法。

梯形螺纹的测量主要中经的测量。

中径的测量,最常用的是三针测量法,测量时将三根等直径的钢针放在相应的螺旋槽中(如图所示),用千分尺测量出两边量针顶点之间的距离M 。

然后根据中径和M 值的关系公式,求出中径。

值得注意的事:量针直径如果太大,则量针的横截面与螺纹牙侧不相切,测量就不准确;如果量针直径太小,则量针陷入牙槽中,这样就无法测量;最佳的量针直径p d D 518.0=。

并使所测中径控制在公差范围内。

中径与M 值及量针直径D d 的计算公式如下:p d M d D 866.1864.42+-=式中 2d ----- 中径p ----- 螺距图2.2 三针测量法3 梯形螺纹的加工方法梯形螺纹的牙型不同于三角螺纹,不能采用一般的三角螺纹加工方法来加工梯形,下面我将介绍几种常见的螺纹切削方法。

3.1 直进法车削时,车刀沿横向间歇进给至牙深处,种方法加工梯形螺纹时车刀三面切削,切削余量大,刀尖磨损严重,排屑困难,容易产生扎刀现象。

直进法适合于小导程的三角形螺纹的加工,一般采用G32或G92编程,很显然不适合于加工梯形螺纹。