辊式矫直机矫直扭矩计算方法研究

- 格式:pdf

- 大小:221.58 KB

- 文档页数:4

矫直机第1章前言拉伸弯曲矫直机应用于精整机组中,对薄带材进行矫直.目前,国外已经开发生产出多种机型,并已广泛应用.我国尚在研制开发阶段,需加速发展独立成套.1.1 拉弯矫直机及其发展由于冷轧带钢中存在较大的残余应力,使得板面产生波浪和翘曲,不能满足用户的使用要求,需要对其进行矫直.板带材的矫直设备主要有以下三种形式:辊式矫直机,拉伸矫直机和拉弯矫直机.辊式矫直机对中厚板矫直效果良好,而对于薄带材则效果较差;拉伸矫直机依靠夹紧装置或张力辊组产生拉伸变形,使带材产生一定的塑性变形而达到矫直的目的,但由于张力较大,会降低带材的机械性能.基于以上原因便产生了拉弯矫直机,他综合了拉伸矫直机和辊式矫直机的优点,用较小的张力使带材产生较大的塑性变形,达到矫直带材的目的.这种设备对于薄带材矫直效果非常好,便于成卷作业,在薄带材矫直中逐渐取代了其他两种形式的矫直机.早期的拉弯矫直机只是拉伸矫直机和辊式矫直机的简单组合,见图 1.1a,矫直效果并不显著.后来出现了如图1.1b所示类型的拉弯矫直机,这种矫直机既减少了矫直辊的数量,又达到了较好的矫直精度.经过不断的开发研究,近年来又出现了多重拉弯矫直机,如图1.1c,使用了两组以上的矫直辊组,并增加了支撑辊的数目,提高了矫直辊的抗弯刚度和强度,这样就可以矫直高强度的薄带材.拉弯矫直机的设计制造方法,在国外已较为成熟,而国内只作过小型样机及理论探讨,还未达到在生产中应用的程度.设计拉弯矫直机的难点是矫直理论相当复杂,张力辊组的速度和张力控制也较复杂.图1.11.2 翁格勒拉弯矫直机的结构与特点下面通过武钢冷轧厂从德国(Ungerer) 机器制造有限公司引进的拉伸弯曲矫直纵横剪机组来认识一下这一类矫直机的结构特点。

1.2.1 拉弯矫直机的特点拉伸弯曲矫直机主要由三部分组成。

一部分是带有弯辊调节装置的23 辊式矫直机本体;另一部分是张力辊组(也称S 辊组) 和传动部分。

1.2.1.1 弯曲矫直机弯曲矫直机为23 辊式,辊径为25mm。

《拉弯矫直机计算理论的研究》篇一一、引言拉弯矫直机作为一种重要的金属材料加工设备,广泛应用于钢铁、有色金属等行业的生产线上。

其作用主要是对金属材料进行拉拔和矫直,以达到提高材料质量、改善材料性能的目的。

然而,拉弯矫直机的计算理论涉及多个学科领域,包括力学、数学、控制理论等,其计算精度和效率直接影响到设备的性能和产品质量。

因此,对拉弯矫直机计算理论的研究具有重要的理论意义和实际应用价值。

二、拉弯矫直机的基本原理拉弯矫直机主要由矫直轮、拉拔轮、液压系统、电气控制系统等部分组成。

其基本原理是通过矫直轮对金属材料施加一定的压力和弯曲力,使其在经过拉拔轮时发生塑性变形,从而达到矫直的目的。

在这个过程中,需要考虑到金属材料的力学性能、矫直轮的形状和尺寸、拉拔轮的速度和力等参数,以确保矫直过程的稳定性和效果。

三、拉弯矫直机的计算理论拉弯矫直机的计算理论主要包括力学分析、数学建模和控制算法等方面。

1. 力学分析:通过对金属材料在矫直过程中的受力情况进行力学分析,可以确定矫直轮对金属材料施加的压力和弯曲力的大小和方向,以及金属材料在拉拔过程中的应力应变情况。

这些数据对于确定矫直机的参数和优化矫直过程具有重要意义。

2. 数学建模:基于力学分析的结果,可以建立拉弯矫直机的数学模型。

这个模型应该能够描述金属材料在矫直过程中的变形行为,以及矫直轮和拉拔轮对金属材料的作用力。

通过数学模型的分析,可以预测矫直机的性能和产品的质量,为设备的优化设计提供依据。

3. 控制算法:拉弯矫直机的控制算法是保证设备稳定运行和产品质量的关键。

控制算法应该能够根据金属材料的性质和矫直要求,自动调整矫直轮和拉拔轮的速度和力,以实现最佳的矫直效果。

同时,控制算法还应该考虑到设备的能耗、维护成本等因素,以实现设备的经济运行。

四、实例分析以某钢铁企业的拉弯矫直机为例,通过对设备的力学分析、数学建模和控制算法的研究,确定了设备的最佳参数和运行策略。

在实际运行中,该设备的矫直效果得到了显著提高,产品的质量也得到了明显改善。

辊式矫直机的工作原理辊式矫直机是一种常见的金属加工设备,主要用于将金属板材或条状材料进行矫直。

其工作原理是通过多组辊轮的协作,施加弯曲力和张力,将金属材料扭曲的形态进行矫正,让其达到平整的状态。

下面将详细介绍辊式矫直机的工作原理。

一、冲击式冲击式辊式矫直机采用滚动压制的方式来达到矫直的目的。

它通过下面的五个步骤完成这个过程:1、进料阶段。

物体被放入了矫直机中,其中宽松、胶合、弯曲和翘曲的特征很明显。

这个阶段实际上是最重要的,因为它会决定整个矫直过程的成功或失败。

2、预矫直阶段。

在这个阶段,物体正在被矫直机的辊轴压制。

矫直机通过施加力量并协调各矫直轴辊的方向,帮助物体的表面部分逐渐变平,并消除轻微的偏差。

3、敲打阶段。

在这个阶段,矫直机会以更加断续和强烈的方式施加力量。

这个过程中,辊式矫直机会让矫直轴辊在物体表面来回滚动,施加较固定的力量,并通过反复的打击使得物体表面更加平整。

4、后处理阶段。

此时,物体已基本上变得平整,但还会存在一些不对齐的地方。

在这个阶段,矫直机会将物体送到下一个设备中(如切割机,如果需要切割)进行后续处理。

同时也可以通过高精度测量来判断物体是否已达到精确的矫正程度。

5、出料阶段。

最后,已完成矫直的物体被从矫直机中送出。

在此过程中,需要注意的是,矫直机会将矫直轴辊在物体表面上缓慢滚动,以确保物体在离开矫直机后不会受到任何损伤或重大的出现错误。

二、弯曲式弯曲式辊式矫直机则采用翘曲弯曲的方式来达到矫直的目的。

其工作原理是通过把物体夹在矫直辊与底板之间,对物体进行精确折弯,并将物体恢复原来的平整状态。

具体实施方法如下:1. 物体被放入碗型翘曲辊上;2. 底板上存在一条弯曲线,当物体碰到它时,将开始翘曲弯曲过程;3. 物体的前端上升,并通过压下翘曲辊的方式弯曲至凹形状态;4. 采用偏转辊等方式使局部产生平整,如此反复;5. 调节压下和过渡辊的位置和角度,使物体经过此过程之后达到平整状态。

9辊矫直机调整方法矫直机是一种用于调整金属材料形状的机械设备,主要应用于钢材、铝材等的加工过程中。

调整矫直机的目的是使金属材料获得必要的形状和尺寸,并保证其质量和稳定性。

下面将介绍一些常用的矫直机调整方法。

1. 单辊调直单辊调直是最基本的调整方法之一,适用于相对较小直径和较薄的材料。

操作时,材料被送入单个矫直辊中。

通过调整辊的位置和压力,使得材料在通过辊道时获得所需的形状和尺寸。

2. 多辊调直多辊调直是一种常用的调整方法,适用于直径较大的材料或需要更高的矫直精度的情况。

多辊调直通常由两个或更多的辊组成,其中一个是主辊,其他辊是支持辊。

材料通过辊道时,主辊施加压力,而支持辊则帮助使材料保持平稳的形状。

3. 弯曲矫直弯曲矫直是一种特殊的调整方法,通常用于修复金属材料的弯曲或曲线形状。

该方法通过在弯曲处施加逆向力来矫正弯曲。

操作时,材料在通过辊道时被弯曲并施加逆向力,以逐渐恢复直线形状。

4. 矫直辊角调整矫直辊角度对矫直效果有很大的影响。

通过调整辊的角度,可以改变材料在通过辊道时的弯曲程度和形状。

通常,增加辊的入射角度可以减小材料的弯曲程度,而减小入射角度则会增加材料的弯曲程度。

5. 矫直辊压力调整矫直辊的压力也是影响矫直效果的重要因素之一。

适当的辊压可以确保材料通过辊道时得到均匀和稳定的矫直。

如果辊道上施加的压力不足,材料可能无法完全矫直,反之,如果压力过大,可能会导致材料变形或损坏。

6. 调整辊道的水平度辊道的水平度对于保证矫直效果也非常重要。

如果辊道的水平度不好,材料在通过辊道时可能会出现偏移或不均匀的矫直。

因此,需要定期检查和调整辊道的水平度,确保其符合规定的标准。

7. 加热调直对于某些较难矫直的材料,可以通过加热来提高矫直效果。

加热可以使金属材料更加柔韧,从而更容易被矫直。

通常,材料在通过辊道之前会先进行加热处理,然后再进行矫直。

8. 伸长矫直伸长矫直主要用于修复材料的拉伸或收缩问题。

通过在材料的伸长或收缩处施加相反方向的力,可以使材料恢复到原始的尺寸和形状。

摘要轧钢生产已经成为冶金生产行业中把钢坯轧制成钢材的重要生产环节,具有产量大、品种齐全,生产过程机械化自动化程度高等许多优点,是满足国民生产需要的重要技术。

而矫直技术是提高板带钢产品表面质量和平坦度的重要环节。

矫直机在冶金工业种用途非常广泛,它是冶金工业生产中常用的矫直设备。

随着科学的发展轧钢生产行业与传统机械业进一步紧密的结合在一起。

利用轧钢生产技术,提高轧制产品的质量,减少轧制生产的时间,提高成品率,降低生产成本和提高材料利用率已经成为轧钢机械设计的主要目标。

在现代化程度较高的连铸生产线中,连铸坯的矫直设备是必不可少的;在型钢、钢板、钢管等轧钢厂的精整车间,矫直机则更是必备的设备之一。

平直度是评价金属板带质量的重要指标之一,随着用户对板带质量要求的不断提高,板带平直度的控制和改善显得日益重要。

板材矫直机是消除板材平直度缺陷,改善板形的关键设备。

经过现场实习,本文是依据辊式板带矫直机的生产过程和工作原理,按照设计要求,首先计算薄板夹送矫直机组的矫直机结构参数和力能参数,然后设计计算夹送辊的基本结构参数和力能参数,再根据夹送辊的受力和夹送辊轴承座的受力情况来设计计算夹送辊弹簧调整系统的主要零部件的尺寸大小,并对其进行强度校核,最终完成整个设计过程。

关键词:辊式矫直机;力能参数;结构参数;夹送辊;调整系统。

AbstractThe product of steel-rolling has become an important technology of rolling billet to be steels in the metallurgy produce industry. The strong-point of this industry is have great output of the production is the variety production. And the produce process is very mechanization and autoimmunization. The steel-rolling is an important technology to fulfill the country need. And straightening is an important part to proving the surface quality and flatness of plate strip. The straightening machines are very widely used in the metallurgical industry. It is commonly used in metallurgical industry. With the development of steel-rolling industry, the steel-rolling production industry has been integrated very well with the traditional mechanical industry. Use the steel-rolling production technology to enhance the rolling products’ quality, to reduce the time of rolling, to enhance the rate of good-products, to reduce the production cost and enhance the material’s utilization has become the main aim of the steel-rolling machine design. In the modernization of high degree of continuous casting production line, the continuous casting slab of straightening equipment is indispensable. In the steel, steel plates, steel-rolling finishing workshop, straightening machine is one of the necessary equipments. Straightness is one of the important indexes with quality. As the users’demand for the quality requirements enhances unceasingly, the steel straightness control and improvement is becoming more and more important. The straightening machine is the key equipment to eliminate straightness’ defects.After field internship, this paper production process based on the roller straightening and its working method in accordance with design requirements, the first calculation is the sheet folder straightening structure parameters and the force sent to the straightening unit of the parameter, and then the basic structural parameters and force parameters of pinch rolls, the last, by the force of the pinch roll and pinch rolls bearing, design and calculate the size of the folder rolls, the main components of the spring adjustment system, then check the strength of them.Ultimately, finish the entire design process.Keywords: Roller straightening; force and energy parameters; structural parameters; pinch rolls; adjustment system.目录1 绪论 (1)1.1 轧钢生产的国内外发展情况 (1)1.1.1 轧钢生产及产品种类 (2)1.1.2 轧钢机械的分类 (2)1.2 矫直机在轧钢生产中的作用及发展情况 (2)1.3 现场矫直机工作原理 (3)1.4 板带材的特点 (3)1.4.1 板带产品的外形、使用特点 (3)1.4.2 板带产品分类及技术要求 (3)1.4.3 板带产品的生产特点 (5)2 总体方案评述 (5)2.1 矫直机的形式与矫直过程 (5)2.2 矫直方案 (6)2.3 夹送辊调整装置的作用 (6)3 矫直机结构参数与力能参数的计算 (8)3.1 设计要求与基本参数 (6)3.2 辊式矫直机结构参数的选择与确定 (6)3.3 矫直力与矫直力矩的计算 (8)3.4 矫直功率的计算 (11)4 夹送辊的设计与计算 (11)4.1 夹送辊的辊径计算 (11)4.2 夹送辊的结构设计计算 (13)4.3 夹送辊的强度校核 (14)5 夹送辊调整系统设计计算 (16)5.1 夹送辊调整系统设计方案 (16)5.2 夹送辊调整系统结构设计 (17)5.3 弹簧调整系统主要零部件的设计 (16)5.3.1 拉杆的结构设计 (17)5.3.2 固定板与紧固螺栓的结构设计 (18)5.4 弹簧调整系统主要零部件的强度校核 (18)5.4.1 拉杆的强度校核 (18)5.4.2紧固螺栓的强度校核 (20)5.4.3连接夹送辊轴承座的螺栓的强度校核 (20)6 夹送辊轴承的寿命计算 (21)7 润滑方式的选择 (22)8 结论 (23)参考文献 (24)致谢 (25)1 绪论1.1 轧钢生产的国内外发展情况1.1.1 轧钢生产及产品种类钢铁材料良好的综合性能和易于循环利用等特点,至今仍是人类社会发展所需的不可替代的材料。

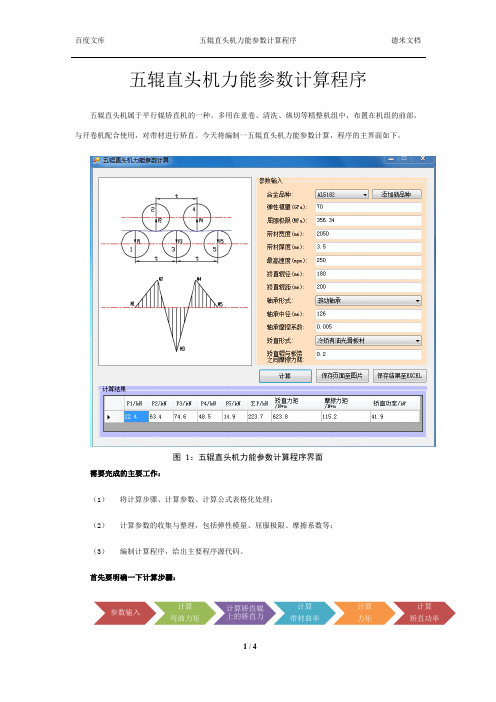

九辊辊式矫直机力能参数计算

刘静波;谢延春

【期刊名称】《一重技术》

【年(卷),期】1999(000)002

【摘要】本文给出了九辊辊式矫直机主要参数矫直力,矫直扭矩和电机功率的设计计算。

【总页数】2页(P13-14)

【作者】刘静波;谢延春

【作者单位】一重集团公司设计研究院;一重集团公司设计研究院

【正文语种】中文

【中图分类】TG333.23

【相关文献】

1.辊式板材矫直机力能参数试验研究 [J], 刘志亮;刘喜平

2.变辊距矫直机力能参数及矫直规程计算的程序设计 [J], 王勇勤;陈守智

3.自动化技术在九辊辊式矫直机中的应用 [J], 赵兴武;李海滨;李朝阳

4.攀钢冷轧薄板厂酸轧联机带夹送辊七辊矫直机力能参数计算 [J], 谭华

5.攀钢冷轧薄板厂酸轧联机带夹送辊七辊矫直机力能参数计算 [J], 谭华

因版权原因,仅展示原文概要,查看原文内容请购买。

试论七斜辊棒材矫直机理论算法和有限元设计作者:陈炜胡元及来源:《中国机械》2013年第18期摘要:轧制条形的金属制品时受到一些外力的影响往往会使其弯曲或变形,对其进行科学的矫直是目前急需解决的问题。

七斜辊棒材矫直机的出现大大提高了矫直的效率。

本文主要就其理论计算和有限元设计方面做一些分析关键词:七斜辊矫直机理论算法有限元设计前言轧制条状金属用材受外力影响会使其发生弯曲甚至变形。

要改变这一现象获得笔直地条材就要对其进行合理的矫正。

矫直机就是为了实现这一目的而发明的。

1 .发展现状随着技术的不断进步,棒材矫直机有了明显进步。

在矫直的过程中辊子有一定的磨损,计算机能根据这个参数自动调整垂直位置,免去了工作人员的麻烦,缩短了时间。

使矫直过程既高效率又高质量。

2 . 理论计算本文研究的七斜辊矫直机是在六斜辊矫直机的基础上研究制造的,增加一辊作用有了明显的提高,更容易实现圆材的矫直复原的目的。

2.1. 计算压下量七斜辊矫直机工作时,上下矫直辊是相对的,有一个相互作用的力,计算压下量的时候将相对的力合为单一的压紧作用,把辊腰作为力的支点。

如下图3-1所示。

2.1.1. 计算一、二辊间挠度如果第二辊弯矩M1大于等于M2时,圆材在长度L上就只有弹性造成的变形,式中是两个辊子之间总的变形曲率,L是辊子之间距离,当七斜矫直机中M2大于M1时,那么L上就有弹性变形和塑形变形两种变形段。

第三个辊子弯矩M1大于等于M3时,那么长度L存在回复段和变形段。

2.1.2. 三、四辊挠度算法第三辊与第四辊间的只有恢复变形,挠度计算为2.1.3. 最终压下量计算挠度与压下量的转化模式本矫直机对压下量进行调整时,A、C两处辊子是不动的,为了达到矫直的目的只有借助对B、C处辊子的调整来实现。

上图就是挠度与压下量的转化模型。

其中A、E、J、G几点分别代表着1、2、3、4辊的位置。

3 . 参数确定3.1.确定结构参数参数的选取辊子数量、辊子直径长度、辊子总长度以及辊子之间的距离测算是斜辊矫直机最基本的参数。