电火花加工工艺方法分类

- 格式:docx

- 大小:14.03 KB

- 文档页数:2

电火花加工的基本原理及四个阶段概述电火花加工(Electrical Discharge Machining, EDM)是一种使用离子流引发的电火花来加工材料的非传统加工方法。

它具有高精度、无需机械接触、适用于硬质材料等优点,在模具制造、航空航天、医疗器械等领域得到广泛应用。

本文将介绍电火花加工的基本原理以及涉及的四个阶段。

基本原理电火花加工是通过在工件和电极之间施加高电压产生的强电场中,通过离子击穿和放电放大的作用,使工件表面的材料蒸发、熔化、氧化和脱落,从而实现对工件进行加工的一种方法。

电火花加工的基本原理可分为以下几个步骤:一、电极初始化电极初始化是电火花加工的第一个阶段,也是整个加工过程非常重要的一步。

在电极初始化阶段,电极与工件之间的间隙会被填充上介质,通常为绝缘油。

电极初始化的主要目的是为了保证加工过程中电极与工件之间的电气隔离,并提供离子形成通道所需的条件。

二、击穿阶段击穿阶段是电火花加工的第二个阶段。

在这个阶段,施加在电极和工件之间的高电压会导致液体介质中形成离子通道,并在高电场的作用下形成离子击穿。

离子通道的形成可以导致液相电导率的急剧增加,从而产生电流,使电火花放电得以发生。

三、脉冲放电阶段脉冲放电阶段是电火花加工的第三个阶段。

在击穿阶段之后,电火花会在电极和工件之间发生放电,产生强大的电流。

电火花放电的时间通常在几十微秒到几百微秒之间,而间歇时间则在几微秒到几毫秒之间。

通过周期性的充电和放电过程,电火花能够不断地冲击、腐蚀和剥离工件表面的材料。

四、冲击腐蚀阶段冲击腐蚀阶段是电火花加工的最后一个阶段,也是整个加工过程的主要阶段。

在这个阶段,电火花不断地冲击和腐蚀工件表面的材料,使其熔化、蒸发、氧化和脱落。

通过不断重复脉冲放电和冲击腐蚀过程,工件的形状和尺寸最终得以加工完成。

总结电火花加工以其高精度、无需机械接触、适用于硬质材料等优点在工业领域得到广泛应用。

在电火花加工的过程中,电极初始化、击穿阶段、脉冲放电阶段和冲击腐蚀阶段是不可或缺的四个阶段。

电火花工艺

电火花工艺

电火花工艺是一种常用的金属切削加工方法,可以用于切削或孔加工

不同种类的金属材料,包括钢、铝、铜、锌、铅、镁等金属材料。

电

火花工艺的原理是,电极由高压直流电源产生的强大电能,与工件表

面的金属材料相接触,形成一个火花放电,使材料放电点处发生熔化,从而形成一个孔或浅槽。

电火花工艺可用于制造各种精密零件,特别是用于制造复杂形状的零件。

采用电火花工艺切削材料不需要预先加热,因此能够加快加工速度,节省加工时间,提高产品质量。

此外,由于电火花工艺切削的成

形精度很高,因此有助于提高制造的精度。

电火花工艺的缺点在于它的损耗和操作风险较大,因此使用时要谨慎,并且需要定期检查与维护,以确保其正常运行。

总之,电火花工艺是一种重要的切削加工方法,其优点是加工速度快,加工精度高,加工时间节省,缺点是损耗大,操作风险高,使用时要

谨慎小心。

电火花零件加工工序流程、工艺注意事项1. 引言1.1 概述电火花加工是一种常用的零件加工技术,通过在金属材料上产生高频电火花放电来实现切割和雕刻等加工目的。

该技术具有高精度、高效率和良好的表面质量等优点,在汽车制造、航空航天、模具制造等领域广泛应用。

然而,在进行电火花零件加工过程中,合理的工艺流程和注意事项能够显著影响加工效果。

本文将重点介绍电火花零件加工的工序流程以及需要注意的工艺细节。

1.2 文章结构本文共分为五个部分,每个部分包含多个子章节。

首先,引言部分给出了整篇文章的概述、目的以及文章结构。

其次,第二部分将详细阐述电火花零件加工的工序流程,包括各个操作步骤、设备与工具准备以及加工精度控制等方面内容。

第三部分将呈现一些必须要注意的工艺要点,包括安全操作规范、清洁维护要点和物料选用建议等方面内容。

接下来,第四部分将通过实际操作案例分析,介绍一个电火花零件加工的具体案例,并提出问题解决方法以及成果评估与反思。

最后,在第五部分中,我们将进行结论总结,分析存在的问题和改进方向,并展望未来电火花加工的发展趋势。

1.3 目的本文旨在全面介绍电火花零件加工的工序流程和注意事项,帮助读者了解该加工技术的基本原理和操作流程,并提供一些实用的工艺要点以及问题解决方法。

通过深入研究和分析实际操作案例,本文还旨在总结经验教训并提出改进方向,以推动电火花加工技术在未来的发展中取得更大突破。

希望读者能够从本文中获得有用的知识,并能够应用到自己的工作和学习中。

2. 电火花零件加工工序流程2.1 工序步骤:电火花零件加工是一种常见的金属加工方法,主要用于制造复杂形状、高精度零件。

下面将详细介绍电火花零件加工的具体步骤:1. 零件设计与准备: 根据所需零件的设计图纸和规格要求,进行合理的准备工作,包括选择合适的材料和确定加工路径。

2. CAD/CAM编程: 将设计好的零件图纸输入到计算机辅助设计(CAD)软件中,并进行程序编写,生成加工路径。

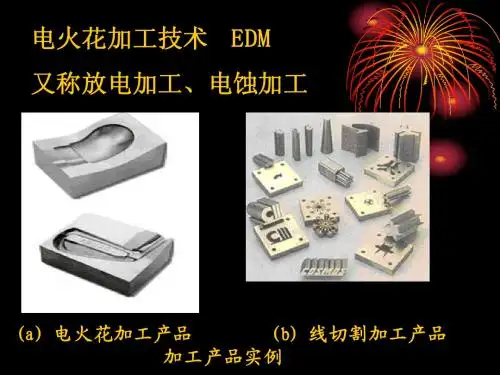

edm加工工艺EDM加工工艺是一种常用的金属加工方法,它在现代制造业中得到广泛应用。

EDM是电火花加工的简称,它利用电脉冲的高能量来加工金属材料,从而实现精密加工和零件制造。

本文将介绍EDM加工的原理、优势和应用领域,以及一些常见的EDM加工工艺。

一、EDM加工原理EDM加工是基于电火花放电原理的一种非接触式加工方法。

在EDM加工过程中,工件和电极之间通过电解液隔开,形成一定的间隙。

通过控制电极和工件之间的电压和电流,产生高频脉冲电火花放电,使工件表面的金属材料被熔化和腐蚀掉,从而实现加工效果。

EDM加工适用于各种导电材料,包括铁、铜、铝、钢等。

二、EDM加工的优势1. 高精度:EDM加工可以实现微米级别的精度,适用于制造高精密零件和模具。

2. 复杂形状:由于EDM加工是非接触式加工,可以加工各种复杂形状的孔、槽和曲面。

3. 硬度材料:EDM加工可以加工硬度高达HRC60以上的金属材料,包括工具钢、硬质合金等,常规加工难以处理的材料可以通过EDM 加工完成。

4. 不产生应力:由于EDM加工不需要物理接触,因此可以避免加工过程中产生的应力,减少零件变形的风险。

5. 高效率:EDM加工可以同时加工多个工件,提高生产效率。

三、EDM加工的应用领域1. 模具制造:EDM加工在模具制造中得到广泛应用,可以加工出复杂的模具结构和细小的模具零件。

2. 精密零件制造:由于EDM加工可以实现高精度和复杂形状的加工,因此在精密仪器、光学仪器等领域得到广泛应用。

3. 钣金加工:EDM加工可以用来加工钣金零件中的孔和槽,提高钣金加工的精度和质量。

4. 高硬度材料加工:EDM加工可以加工各种硬度高的金属材料,适用于工具钢、硬质合金等材料的加工。

5. 制造复杂形状零件:由于EDM加工可以实现复杂形状的加工,因此在飞机、船舶等领域的零件制造中得到广泛应用。

四、常见的EDM加工工艺1. 穿孔:穿孔是EDM加工中最基本的工艺,通过电火花放电的方式在工件上形成孔洞。

按工具电极和工件相对运动的方式和用途的不同,大致可分为电火花穿孔成形加工、电火花线切割、电火花磨削和镗磨、电火花同步共轭回转加工、电火花高速小孔加工、电火花表面强化与刻字六大类。

前五类属电火花成形、尺寸加工,是用于改变零件形状或尺寸的加工方法;后者则属表面加工方法,用于改善或改变零件表面性质。

以上以电火花穿孔成形加工和电火花线切割应用最为广泛。

下表所列为总的分类情况及各类加工方法的主要特点和用途。

电火花加工工艺方法分类

类别工艺方法特点用途备注

1 电火花穿孔成形加工

(1)、工具和工件间主要只有一个相对的伺服进给运动

(2)、工具为成形电极、与被加工表面有相同的截面和相应的形状

3.穿孔加工:加工各种冲模、挤压模、粉末冶金模、各种异形孔及微孔等

4.型腔加工:加工各类型腔模及各种复杂的型腔零件

5.约占电火花机床总数的30%,典型机床有D7125,D7140等电火花穿孔成形机床

2 电火花线切割加工

(1)、工具电极为顺电极丝轴线垂直移动着的线状电极

(2)、工具与工件在两个水平方向同时有相对伺服进给运动

3、切割各种冲模和具有直纹面的零件

4 、下料、截割和窄缝加工

5.约占电火花机床总数的60%,典型机床有DK7725,DK7740数控电火花线切割机床

3 电火花内孔、外圆和成形磨削

1、工具与工件有相对的旋转运动

2、工具与工件间有径向和轴向的进给运动

3、加工高精度、表面粗糙度值小的小孔,如拉丝模、挤压模、微型轴承内环、钻套等

4、加工外圆、小模数滚刀等

5.约占电火花机床总数的3%,典型机床有D6310电火花小孔内圆磨床等

4 电火花同步共轭回转加工

1、成形工具与工件均作旋转运动,但二者角速度相等或成整数倍,相对应接近的放电点可有切向相对运动速度

2、工具相对工件可作纵、横向进给运动

3.以同步回转、展成回转、倍角速度回转等不同方式,加工各种复杂型面的零件,如高精度的异形齿轮,精密螺纹环规,高精度、高对称度、表面粗糙度值小的内、外回转体表面等

4.约占电火花机床总数不足1%,典型机床有JN-2,JN-8内外螺纹加工机床

5 电火花高速小孔加工

1、采用细管(>Φ0.3mm)电极,管内冲入高压水基工作液

2、细管电极旋转

3、穿孔速度很高(30~60mm/min)

5、线切割穿丝预孔

6、深径比很大的小孔,如喷嘴等

7.约占电火花机床总数的2%,典型机床有D703G电火花高速小孔加工机床

6 电火花表面强化、刻字

1、工具在工件表面上振动,在空气中放火花

2、工具相对工件移动

3、模具刃口,刀、量具刃口表面强化和镀覆

4、电火花刻字、打印记

5.约占电火花机床总数的2%-1%,典型设备有D9105电火花强化机等.。