烧结配矿专家系统的研究

- 格式:pdf

- 大小:2.11 MB

- 文档页数:59

烧结富氧的工艺研究谢增(重庆科技学院,重庆中国 401331)摘要:通过改变天然气流量和氧气过剩系数以及氧气和空气的配比,在实验室进行了一系列点火烧结试验研究,重点考查富氧对烧结点火的影响。

研究表明,富氧烧结点火能够降低烧结点火能耗和减少CO2的排放量,同时点火温度上升,烧结料层表面固体燃料的利用率提高,并可获得良好的烧结矿产量、质量指标。

当天然气流量为2 m3.h-1,点火时间为1.5 min,助燃风为50%氧气+50%空气(体积分数),氧气过剩系数为1.9的情况下,烧结点火能耗为30.32 MJ.m-2,点火烟气中氧的体积分数为14.28%,所获得的烧结矿成品率和转鼓强度分别为72.32%和65.30%。

与助燃风为空气,其它条件不变的情况比较,烟气中氧的体积分数提高了5.17%,烧结矿成品率和转鼓强度分别提高了10.59%和1.97%。

关键词: 烧结富氧工艺烧结工艺法是在烧结生产过程中,将含有一定浓度的空气吹入烧结机上方,通过增加空气中的氧含量,进行富氧烧结的连续性生产,达到提高烧结矿产质量,降低固体燃耗的目的。

一种新型的烧结工艺生产方法,能够提高料层厚度,改善烧结矿粒度组成,降低固体燃耗,促使硫的顺利脱除。

富氧烧结工艺法是有效提高烧结矿产质量的新工艺、新方法。

富氧能改善烧结矿强度和粒度组成,降低返矿率且有利于烧结过程脱硫。

富氧浓度为21%~23%时,烧结矿的物理化学性能及产量指标最好。

烧结是一种氧化和还原的物理化学反应过程,烧结过程中的气氛是影响烧结指标和烧结矿质量的重要因素之一。

为了获得高质量的烧结矿,并提高烧结矿的产量,降低烧结过程的消耗,进行了铁矿石富氧烧结的试验研究。

众所周知,铁酸钙是烧结矿中理想的粘结相,具有良好的强度和还原性。

而要形成以铁酸钙为粘结相的烧结矿需要一定的客观条件,生成针状铁酸钙的最佳条件为:①比较高的碱度(CaO/SiO2一1.8~2.2),只有在高碱度条件下,CaO与Fe2O3的结合力才能比CaO与SiO2的结合力强;②比较低的烧结温度(磁铁矿原料1230~1250℃,赤铁矿1250~1270℃);③较高的高温保持时间,约2—3min ;④适宜的Al 2O 3含量,可以促进SFCA 的生成;⑤良好的氧化气氛,促进氧化,有利于SFCA 形成。

世界金属导报/2012年/7月/10日/第B02版原料炼铁FeO对烧结矿质量影响的研究张化义焦炭粉是烧结矿生产中最常用的燃料。

其用量取决于烧结混合料中的Al2O3含量和烧结混合料的细度。

印度JSW钢铁有限公司生产烧结矿的焦炭粉用量比全球许多烧结厂的用量高。

由于焦炭粉是本地的短缺材料,所以,JSW烧结厂优化并减少焦炭粉用量显得特别重要。

此外,FeO含量是烧结过程重要参数,也是烧结厂控制烧结矿质量的首选工具。

为此,JSW钢铁公司在实验室进行了坩埚烧结试验。

研究了烧结生料中加入不同焦炭粉量(55-85k/t烧结料)和不同的FeO量对烧结矿质量的影响。

仔细评估了FeO含量在6.20%-14.8%之间的烧结矿生产率、强度(转鼓指数)、还原粉化率(RDI)、烧结矿的可还原性和显微组织。

结果发现,FeO含量在8.60%-9.88%范围内烧结矿具有较高的生产率和强度,具有需要的还原粉化指数(≤27%)和可还原性(>60%)。

分析烧结厂数据表明,烧结矿中FeO含量为8.50%-10.0%时,烧结矿生产率和强度较高,还原粉化指数较低,与烧结试验数据基本一致。

1烧结矿中FeO的形成机理烧结矿是高炉炼铁的基本含铁原料,极大地影响着高炉生产工艺。

烧结矿的显微组织取决于它的化学成分、烧结工艺、烧结时间和温度。

分析证明,烧结矿由4个基本相(赤铁矿、磁铁矿、铁素体和玻璃状硅酸盐相)组成。

烧结矿的性质受到上述各相数量和形态的影响。

随着烧结矿用量的不断增大,高炉工艺对烧结矿的质量要求也越来越高。

烧结矿质量主要通过烧结工艺的参数进行控制与评价。

如果点火燃烧条件保持不变,FeO含量是烧结工艺参数的重要指标,且与焦炭粉用量有着十分密切的关系。

因此,FeO含量是许多烧结厂控制烧结矿质量和焦炭粉用量的重要参数。

通常,FeO含量在7%-9%(湿重)是可以接受的。

世界各国烧结厂的氧化铝和焦炭粉用量见图1。

图1中可见,JSW钢铁有限公司烧结厂(JSWSL)的焦炭粉用量很高。

M etallurgical smelting冶金冶炼烧结配矿优化及高炉生产应对实践张利波摘要:近些年,高炉炼铁一直是冶炼生铁过程中应用的最重要的技术,居于主导地位。

最近几年,全球的学者即使研究出许多高炉炼铁技术,不过在制作成本的经济性方面,依旧不能和以往的高炉制造技术进行比较。

国内,因为历史条件与制造成本的干预,非高炉炼铁技术的发展速度较慢,超过百分之九十五的生铁依旧借助高炉进行制作。

高炉生产期间,入炉原料重点是烧结矿、球团矿和块矿,而且烧结矿的比例高于百分之八十。

所以,烧结矿的品质高低在高炉生产过程中占据着主导作用,提升烧结矿品质对于缩减制作成本、保证高炉良好的运行具备着较高的作用。

关键词:烧结配矿优化;高炉生产;应对实践对策现如今使用的矿粉、矿石以及含铁工业物料等,使得烧结原料逐渐繁杂,如何通过原料的优化搭配实现品质最优、成本最优是钢铁生产重点关注的问题。

烧结矿是高炉的主要“口粮”,其质量的好坏直接影响高炉生产稳定和各项经济技术指标的完成。

为了确保烧结矿质量稳定,工作人员运用智能化手段,提升烧结配料精度,改善烧结矿质量,为高炉高效生产筑牢保障。

1 研究背景1.1 铁矿粉市场行情在我国环保政策高效实施的环境下,钢铁公司开始限制产量,铁矿石的需求数目逐渐下降。

不过在2017年~2018年鉴因为钢铁利润空间的变化,个别产能被释放,导致铁矿石的需求数目逐渐提升。

身为铁矿石的出产地澳大利亚与巴西境内铁矿石的出产量也随之增加,不过市场依然处于供需不平衡的状态,导致铁矿石的流通价格较高。

并且,因为持续的挖掘与应用优质资源,导致地球上的优质铁矿石数量逐步的减少,铁矿石供需框架的调节会是后期国际上需要一起面临与开展的工作。

我国铁矿石的存储数量位于世界前列,大约为整体存储量的百分之十二,整体的应用潜力较高。

由于铁矿的开采、加工工艺的提升,铁矿资源的整体应用会呈现出良好的经济性。

1.2 烧结配矿结构优化的理论基础低品矿粉为减少烧结资金投入最为重要的方式,不过品味下降可能导致非铁元素的高效提升,造成烧结矿品质降低,为后续高炉生产留下隐藏的危害,科学的应用铁矿粉高温特性展开烧结配矿,能够提升烧结配矿的效果。

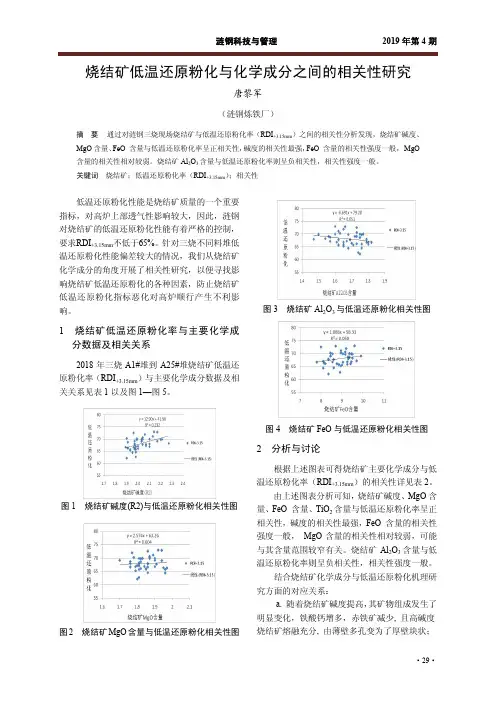

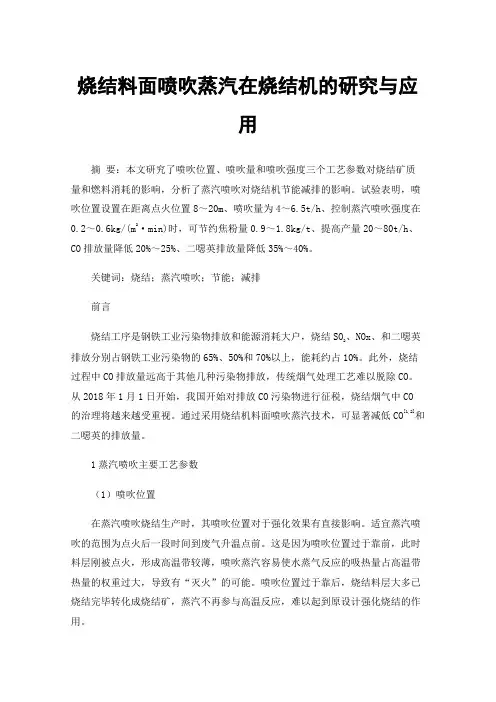

涟钢科技与管理 2019年第4期·29·烧结矿低温还原粉化与化学成分之间的相关性研究唐黎军(涟钢炼铁厂)摘 要 通过对涟钢三烧现场烧结矿与低温还原粉化率(RDI +3.15mm )之间的相关性分析发现,烧结矿碱度、MgO 含量、FeO 含量与低温还原粉化率呈正相关性,碱度的相关性最强,FeO 含量的相关性强度一般, MgO 含量的相关性相对较弱。

烧结矿Al 2O 3含量与低温还原粉化率则呈负相关性,相关性强度一般。

关键词 烧结矿;低温还原粉化率(RDI +3.15mm );相关性低温还原粉化性能是烧结矿质量的一个重要指标,对高炉上部透气性影响较大,因此,涟钢对烧结矿的低温还原粉化性能有着严格的控制,要求RDI +3.15mm 不低于65%。

针对三烧不同料堆低温还原粉化性能偏差较大的情况,我们从烧结矿化学成分的角度开展了相关性研究,以便寻找影响烧结矿低温还原粉化的各种因素,防止烧结矿低温还原粉化指标恶化对高炉顺行产生不利影响。

1 烧结矿低温还原粉化率与主要化学成分数据及相关关系2018年三烧A1#堆到A25#堆烧结矿低温还原粉化率(RDI +3.15mm )与主要化学成分数据及相关关系见表1以及图1—图5。

图1 烧结矿碱度(R2)与低温还原粉化相关性图图2 烧结矿MgO 含量与低温还原粉化相关性图图3 烧结矿Al 2O 3与低温还原粉化相关性图图4 烧结矿FeO 与低温还原粉化相关性图2 分析与讨论根据上述图表可得烧结矿主要化学成分与低温还原粉化率(RDI +3.15mm )的相关性详见表2。

由上述图表分析可知,烧结矿碱度、MgO 含量、FeO 含量、TiO 2含量与低温还原粉化率呈正相关性,碱度的相关性最强,FeO 含量的相关性强度一般, MgO 含量的相关性相对较弱,可能与其含量范围较窄有关。

烧结矿Al 2O 3含量与低温还原粉化率则呈负相关性,相关性强度一般。

结合烧结矿化学成分与低温还原粉化机理研究方面的对应关系:a. 随着烧结矿碱度提高,其矿物组成发生了明显变化,铁酸钙增多,赤铁矿减少, 且高碱度烧结矿熔融充分, 由薄壁多孔变为了厚壁块状;表1 烧结矿低温还原粉化率与主要成分数据试样名称RDI+3.15mm碱度(R2) MgO Al2O3FeO 三烧1.9(A1) 69.72 1.99 1.82 1.76 9.15 三烧1.12(A1) 69.94 2.10 1.87 1.75 9.35 三烧1.15(A2) 67.71 2.04 1.91 1.69 8.35 三烧1.18(A2) 71.91 2.06 1.77 1.65 9.20 三烧1.25(A3) 69.88 2.03 1.83 1.60 9.45 三烧1.28(A3) 69.90 2.04 1.90 1.77 9.05 三烧1.31(A4) 67.75 2.07 1.86 1.62 8.60 三烧2.6(A4) 72.98 2.14 1.92 1.60 9.60 三烧2.9(A5) 72.85 2.17 1.94 1.66 8.70 三烧2.13(A5) 66.81 2.10 1.90 1.65 8.55 三烧2.18(A6) 67.20 2.07 1.80 1.67 9.70 三烧2.22(A6) 71.10 2.13 1.89 1.62 8.95 三烧2.26(A7) 68.04 2.10 1.86 1.47 9.30 三烧3.2(A7) 68.77 1.91 1.76 1.57 9.30 三烧3.8(A8) 66.85 1.98 1.84 1.61 9.45 三烧3.10(A8) 68.25 2.27 1.81 1.54 9.50 三烧3.13(A9) 69.91 2.21 1.81 1.50 8.55 三烧3.16(A9) 69.81 2.20 1.87 1.68 9.50 三烧3.19(A10) 69.09 2.17 1.90 1.56 8.45 三烧4.7(A11) 66.08 1.91 1.82 1.76 9.40 三烧4.10(A11) 68.65 1.91 1.82 1.75 9.35 三烧4.13(A12) 69.05 2.03 1.94 1.73 8.45 三烧4.16(A12) 66.20 1.97 1.97 1.73 8.20 三烧4.21(A13) 65.26 1.93 1.79 1.65 8.95 三烧4.25(A13) 67.08 2.00 1.81 1.57 8.10 三烧4.28(A14) 65.83 1.97 1.85 1.65 9.25 三烧5.2(A14) 65.74 1.93 1.96 1.71 8.85 三烧5.5(A15) 70.26 1.90 1.87 1.63 8.95 三烧5.9(A15) 64.41 1.95 1.96 1.68 8.10 三烧5.11(A16) 65.70 1.98 1.81 1.62 9.00 三烧5.16(A17) 66.37 1.91 1.95 1.70 8.15 三烧5.18(A17) 69.11 1.97 1.70 1.72 9.90 三烧5.23(A18) 66.67 1.89 1.76 1.82 7.80 三烧5.26(A18) 66.79 1.98 1.79 1.79 9.25 三烧5.29(A19) 68.02 1.97 1.76 1.79 9.30 三烧6.1(A19) 72.55 1.96 1.86 1.73 8.00 三烧6.5(A20) 70.57 2.04 1.87 1.73 9.15 三烧6.8(A20) 64.53 1.98 1.86 1.76 8.60 三烧6.11(A21) 62.71 1.98 1.81 1.74 8.90 三烧6.14(A21) 66.69 1.96 1.86 1.80 9.05 三烧6.17(A22) 66.04 2.00 1.85 1.80 8.75 三烧6.21(A23) 62.14 1.90 1.80 1.75 8.35 三烧6.27(A24) 70.17 1.99 1.78 1.77 8.45 三烧7.3(A25) 67.83 1.97 1.81 1.69 8.35表2 烧结矿主要成分与低温还原粉化率相关性化学成分相关性相关系数相关性强度碱度正相关R=0.482 较强MgO正相关R=0.063 微弱Al2O3负相关R=-0.226 一般FeO正相关R=0.224 一般同时在高碱度烧结矿中,大量的磁铁矿受铁酸钙熔蚀,以熔蚀状和铁酸钙交织在一起,呈网状结构,与磁铁矿被粘结相胶结的形式大不相同,提高了烧结矿的强度,改善了烧结矿的低温还原粉化性能。

烧结料面喷吹蒸汽在烧结机的研究与应用摘要:本文研究了喷吹位置、喷吹量和喷吹强度三个工艺参数对烧结矿质量和燃料消耗的影响,分析了蒸汽喷吹对烧结机节能减排的影响。

试验表明,喷吹位置设置在距离点火位置8~20m、喷吹量为4~6.5t/h、控制蒸汽喷吹强度在0.2~0.6kg/(m2·min)时,可节约焦粉量0.9~1.8kg/t、提高产量20~80t/h、CO排放量降低20%~25%、二噁英排放量降低35%~40%。

关键词:烧结;蒸汽喷吹;节能;减排前言烧结工序是钢铁工业污染物排放和能源消耗大户,烧结SO、NOx、和二噁英2排放分别占钢铁工业污染物的65%、50%和70%以上,能耗约占10%。

此外,烧结过程中CO排放量远高于其他几种污染物排放,传统烟气处理工艺难以脱除CO。

从2018年1月1日开始,我国开始对排放CO污染物进行征税,烧结烟气中CO的治理将越来越受重视。

通过采用烧结机料面喷吹蒸汽技术,可显著减低CO[1,2]和二噁英的排放量。

1蒸汽喷吹主要工艺参数(1)喷吹位置在蒸汽喷吹烧结生产时,其喷吹位置对于强化效果有直接影响。

适宜蒸汽喷吹的范围为点火后一段时间到废气升温点前。

这是因为喷吹位置过于靠前,此时料层刚被点火,形成高温带较薄,喷吹蒸汽容易使水蒸气反应的吸热量占高温带热量的权重过大,导致有“灭火”的可能。

喷吹位置过于靠后,烧结料层大多已烧结完毕转化成烧结矿,蒸汽不再参与高温反应,难以起到原设计强化烧结的作用。

考虑到前10%位置为烧结点火位置,点火后5min也占据烧结机10%~15%的位置。

因此,确定较佳喷吹位置为烧结机长度方向30%,到废气升温点前,烧结机料面喷吹蒸汽位置选取的是距点火位置8~20m。

(2)喷吹量在确定好合适喷吹位置参数的基础上,进一步摸索较优的蒸汽喷吹量参数范围,对于强化该技术效果极其重要。

蒸汽喷吹量过少,无法达到技术强化的效果;蒸汽喷吹量过多,则多余的水汽容易在料层内吸热并加重过湿层,反而对生产能耗和污染物排放量等指标造成负面影响。

开发配煤专家系统实现配煤管理的飞跃开发配煤专家系统实现配煤管理的飞跃作者:冒建军一、前言随着生产规模的不断扩大,宝钢煤炭的年使用总量已经达到了1300万吨以上的水平,而且全国的煤炭供应已从由国家统一调拨分配资源走向按照市场配置资源。

这就要求宝钢把高炉、焦炉、电厂生产与煤炭市场资源配置紧密的结合起来,实现宝钢安全、稳定、低成本的用煤,确保高炉、电厂生产的安全顺行。

在此环境下,宝钢从98年开始开发《宝钢配煤专家系统》,并于2000年投入运行,并在使用过程中随着市场变化和厂内生产的变化对系统不断完善,逐步实现了宝钢用煤从资源--进厂--使用--效果跟踪全方位的管理,率先将人工智能技术应用于配煤管理,将我国的配煤技术和配煤管理推进到新的阶段。

二、开发的背景宝钢自从85.9投产以来,宝钢炼铁生产规模和炼铁生产技术发生了巨大变化。

铁产量由投产初期1座高炉年产325万吨上升到3座高炉年产1000万吨以上的生铁,高炉冶炼技术由喷油冶炼发展到高炉富氧喷吹煤粉的冶炼。

现在宝钢高炉喷煤量稳定在200Kg/T.Fe的水平,其中1高炉的喷煤量在230Kg/T.Fe,高炉的主要经济技术指标已经达到世界一流水平。

高炉生产所取得的这些成绩,与宝钢能生产优质、稳定、高强度的焦炭密切相关。

而此时国家煤矿开始组建煤炭集团,煤炭的供应发生了巨大变化,宝钢用煤已从计划经济条件下由国家统一调拨分配资源走向按照市场配置资源。

这就要求宝钢把高炉、焦炉生产与煤炭市场资源配置紧密的结合起来。

在此环境下,它要求把市场、科研、生产有机结合起来,实现宝钢购、产、研一体化的目标。

因此,宝钢开始着手开发炼焦配煤专家系统,利用计算机科学和宝钢专家所积累的经验和知识及他们在配煤研究中成果的结晶,总结多年来的配煤和炼焦生产实践,建立适合自己特点的焦炭质量预测模型、生产管理和智能控制系统模型。

由此能帮助管理人员顺利选择煤源,保证和稳定大容积高炉在大喷煤的条件下的焦炭质量,并寻求配煤最合理、成本最低,以取得最佳经济效益和最稳定的生产,以提高宝钢炼焦配煤管理水平。

塞拉利昂铁精粉的烧结试验研究刘振林;万继成;周长强;杨金福【摘要】塞拉里昂铁精粉具有品位高、SiO2含量低、Al2O3含量和灼减高、粒度粗以及碱金属等有害元素含量低等特点,随着其比例的升高,烧结利用系数降低、转鼓强度总体呈现降低趋势,固体燃耗呈现升高趋势,烧结矿平均粒径呈现减小趋势;烧结矿RDI(+3.15 mm的比例)总体呈降低趋势;烧结矿还原度总体呈现升高的趋势;烧结矿软化开始温度1120℃以上,软化区间较窄.综合考虑,塞拉里昂铁精粉合适的比例为10%以内,最好不超过15%.另外,该铁精粉具有褐铁矿的性质,在铁精粉配加比例比较高时,要适当提高混合料水分配加量,以改善料层透气性.【期刊名称】《山东冶金》【年(卷),期】2016(038)005【总页数】4页(P20-23)【关键词】塞拉里昂铁精粉;烧结试验;同化性;冶金性能【作者】刘振林;万继成;周长强;杨金福【作者单位】山钢股份济南分公司炼铁厂,山东济南250101;山钢股份济南分公司炼铁厂,山东济南250101;山钢股份济南分公司炼铁厂,山东济南250101;山钢股份济南分公司炼铁厂,山东济南250101【正文语种】中文【中图分类】TF046.4塞拉利昂矿业有限公司生产的铁精粉(简称塞矿铁精粉),具有品位高、SiO2含量低、Al2O3含量和灼减高而且粒度比较粗的特点。

为了解塞矿铁精粉的烧结性能以及冶金性能,为今后塞矿铁精粉的合理使用提供技术支撑,在济钢目前原燃料条件下,开展了塞矿铁精粉的同化性能和配加不同比例塞矿铁精粉后的烧结性能以及烧结矿冶金性能变化趋势等的系列试验研究。

2.1 试验用原燃料性能试验用原燃料化学成分及粒度组成见表1、表2。

从表1可以看出,塞矿铁精粉与塞矿粗粉相比,其品位和TiO2有所升高,Al2O3和灼减有较大幅度的降低。

另外,该铁精粉基本不含Zn,其他有害元素含量也都不高,皆达到济钢验收标准JGY 026—2011铁矿石采购标准要求。

沙钢优化配煤专家系统的开发与应用杜屏1 吕青青1 周俊兰1 白新革2 钱如刚2 任华伟2为了稳定沙钢集团焦炭质量,保证高炉顺产,并且平衡焦炭质量与焦化副产品收益之间的比例,实现焦化厂的综合效益最大化。

沙钢钢铁研究院根据沙钢焦化厂对焦炭的质量要求,结合焦化副产品的市场价格,开发出既能保证焦炭质量,又同时使焦化副产品收益达到最大化的配煤专家系统。

该系统集合了煤炭数据采集、焦炭质量预测、焦化副产品预测、优化配煤和配煤结果检验五大功能。

实现了沙钢焦化厂焦炭生产的高质、稳产、低成本的长远控制。

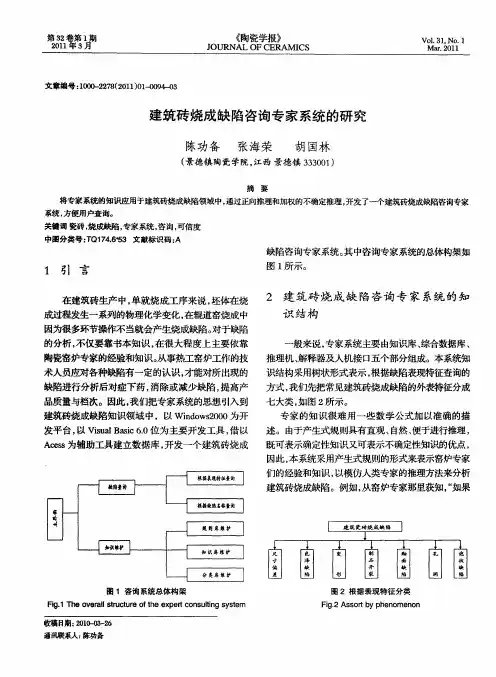

1 焦炭强度回归该系统可以自动收集1#~8#焦炉的配合煤指标和焦炭强度指标,自动建立焦炭强度指标和配合煤指标间的回归关系。

在建立回归方程过程中,该系统被引入了常规焦炭质量预测方程所从未使用的Xi 指标,并使用了牛顿迭代,非线性回归等数学方法,大大提高了预测方程的准确性。

1.1 焦炭回归方程的建立1.1.1建立焦炭冷强度M40、M10的非线性回归方程通过引入Xi (i=1,2,3,4,5)指标,M 40的相关系数r=0.77,标准方差σ=0.36,M10的相关系数r=0.79,标准方差σ=0.22。

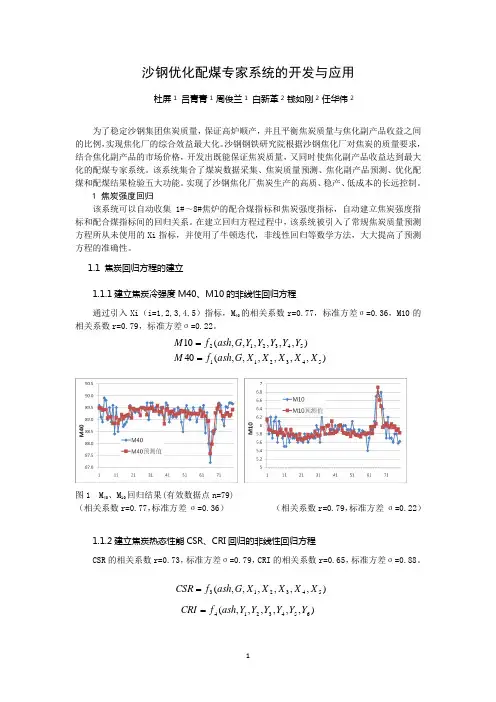

图1 M 40、M 10回归结果(有效数据点n=79)(相关系数r=0.77,标准方差σ=0.36) (相关系数r=0.79,标准方差σ=0.22)1.1.2建立焦炭热态性能CSR 、CRI 回归的非线性回归方程CSR 的相关系数r=0.73,标准方差σ=0.79,CRI 的相关系数r=0.65,标准方差σ=0.88。

),,,,,,(10543212Y Y Y Y Y G ash f M =),,,,,,(40543211X X X X X G ash f M =),,,,,,(543213X X X X X G ash f CSR =),,,,,,(6543214Y Y Y Y Y Y ash f CRI =图2 CSR 、CRI 回归结果 (有效数据点n=78)(相关系数r=0.73,标准方差σ=0.79) (相关系数r=0.65,标准方差σ=0.88)2 焦化副产预测方程的建立由于焦化副产品的成分和产量随着煤炭种类、性质和焦炉操作条件的变化波动较大,而每一种化产的市场价格也随市场的供求变化起伏,所以引进了能量预测方法,实现了对焦化副产品的预测,并且根据焦化不同副产品的市场价格,可以较好的预测出焦化副产品的收益。

摘要通过建立烧结矿冷却实验台,对换热本体冷却风出口温度与烧结矿粒径、料层厚度、冷却风温度等变量之间的关系进行分析,主要研究烧结矿粒径、料层厚度、冷却风温度及冷却风速度等因素对烧结矿冷却风速和热废气流量及温度的影响规律及单位烧结矿可利用的换热量。

关键词:冷却;余热;换热。

1. 实验目的建立烧结矿冷却实验台通过改变粒径,冷却风温度,料层厚度等变量测得冷却风出口风温的变化,一方面揭示烧结矿温度、粒径、料层厚度、烧结矿粒度分布特性等因素对烧结矿冷却速度和热废气流量、温度的影响规律并通过正交实验的方法优化出最佳控制工况。

另一方为研发烧结余热高效应用产业链配套工艺技术和装备奠定了理论基础。

2. 实验原理烧结环冷机内换热过程为交叉流移动床气固换热,实验台设计成固定气固填充床。

环冷机冷却过程是一个连续操作过程,实际工况中环冷机运转速度约为1.5m/min,速度比较低,在实验过程中可以用冷却时间来模拟环冷机不同位置上的物料的冷却情况。

3. 实验装置实验台主要由烧结矿换热系统、热泵机组余热利用系统和实验监测及控制系统三部分构成。

烧结矿换热系统由矿石加热炉、天车、变频风机、空气加热器、烧结矿换热本体、换热器及连接管路组成;热泵机组余热利用系统由热泵机组、循环加热器、换热器、管道泵、混合水箱、PE管地埋管路及连接管路组成;实验监测及控制系统由计算机、控制柜、红外热像仪、涡轮流量计、涡街流量计、热电偶、热电阻、压力变送器及相关通信电缆组成。

1-矿石加热炉;2-红外热像仪;3-烧结矿换热本体;4-换热器;5-阀门;6-循环加热器;7-管道泵;8-热泵机组;9-混合水箱;10-PE管地埋管路;11-空气加热器;12-变频风机图1 实验装置示意图实验台主要装置具体情况如下:矿石加热炉:沈阳通用电炉制造有限公司,型号RT3-45-10(料斗尺寸Φ900×615mm,电压380V,相数3,额定功率45KW,额定温度1000℃);风机:蚌埠市华力风机有限公司,型号7-19No.5.6A(全压6160Pa,流量2653m3/h,电压380V,额定功率5.5KW);空气加热器:宝应县东洋电器有限公司,(电压380V,额定功率36KW);烧结矿换热本体(定制):河北理工大学机械实习工厂(进出口管路Φ159,内胆材料2520不锈钢,外部敷设保温层);换热器:吉林四平维克斯换热设备有限公司,型号VKJ-38(空气流量1000m3/h,水流量6m3/h,风压500Pa,换热面积38m2);循环加热器:宝应县东洋电器有限公司,(电压380V,额定功率45KW);管道泵:唐山市路南信诚水泵电机销售处,(流量6m3/h,扬程20m,电压380V,额定功率0.75KW)热泵机组:江苏汇能新能源科技有限公司,型号RZX-23(电压380V,额定制冷量23KW,额定功率0.3KW)4. 数据处理4.1 数据筛选通过观察分析10月07日的数据,T11~T17为换热过程中烧结矿的温度,我们可以通过不同时间T11~T17温度的显示绘出烧结矿在换热过程中的温度变化绘画出烧结矿温度变化曲线图(图2)。

页岩气钻井水基岩屑制备烧结砖工艺研究摘要:页岩气的开采过程中产生的大量钻井水中含有大量的岩屑,这些岩屑会对生态环境产生一定的污染。

本文通过研究将钻井水中的岩屑制备成烧结砖的工艺,既对钻井水进行了有效处理,又实现了岩屑的资源化利用。

一、引言随着页岩气的开采不断扩大,钻井作业中产生的大量钻井水也不断增多。

这些钻井水中含有大量的岩屑,对环境造成了污染。

岩屑含有一定的有机和无机成分,对水质有一定的危害。

对这些钻井水进行处理是非常有必要的。

研究将钻井水中的岩屑制备成烧结砖,既可以达到污水处理的效果,又可以实现岩屑的资源化利用。

本文通过实验和分析研究,探讨了岩屑制备烧结砖的技术和工艺条件。

二、实验材料与方法1. 实验材料本实验所使用的原材料主要为来自钻井水中的岩屑和一定比例的矿渣。

2. 实验方法将钻井水中的岩屑进行筛分和干燥处理,然后与矿渣按一定的比例混合均匀。

将混合后的材料放入模具中,进行压制成型。

压制后的砖坯进行初烧和烧结处理,最后得到烧结砖。

三、实验结果与分析经过实验和分析得到以下结论:1. 混合比例:钻井水中的岩屑和矿渣的混合比例对砖的质量有一定的影响。

在一定的范围内,增加岩屑的含量可以提高砖的强度,但是过高的岩屑含量会降低砖的强度和稳定性。

2. 烧结温度:烧结砖的强度和稳定性与烧结温度密切相关。

过高的烧结温度会导致砖体烧结不完全,过低的烧结温度则会影响砖的强度。

在实验中,最佳烧结温度为700-900摄氏度。

3. 砖坯的压制工艺:砖坯在压制过程中的压力和压制时间对砖的强度有一定的影响。

增加压力和压制时间可以提高砖的强度和稳定性。

虽然本研究取得了一定的成果,但还存在一些问题。

岩屑的形状和颗粒大小对砖的质量有一定的影响,需要进一步研究。

砖的性能和环境适应性还需要进一步测试和验证。

低品质烧结铁料配矿优化实践狄明军,王雪超(新疆八一钢铁股份有限公司制造管理部)摘要:根据新疆区域铁料资源分布,进行了含锌、硫、磷铁料的烧结配矿生产试验,为烧结料场管理、配矿方案、工艺过程管控提供了依据。

在烧结工序最大能力消耗疆内高锌、高硫、高磷铁料,降低烧结配矿成本。

关键词:烧结;配矿;锌;硫中图分类号:TF046.4文献标识码:B文章编号:1672-4224(2021)01-0012-04 Optimization Practice of Sinter Blending with Low Quality IronDI Ming-jun,WANG Xue-chao(Manufacturing Management Department,Xinjiang Bayi Iron&Steel Co.,L td.) Abstract:According to the regional distribution of iron resources in Xinjiang,the production test of sintering ore blending with zinc,sulfur and phosphorus iron materials was carried out,which provided the basis for the management of sintering yard,ore blending scheme and process control.In the sintering process,high zinc,high sulfur and high phosphorus iron materials are consumed to reduce the cost of ore blending.Key words:sintering;ores matching;zinc;sulfur八钢炼铁系统装备2x265m2烧结机、1x 430m2烧结机、4x6m顶装焦炉、3x2500m3高炉、1座欧冶炉、1座430m3全氧高炉,并建有烧结料场、焦化煤场、高炉料场3大料场及11座大型圆形料仓等储供料设施。