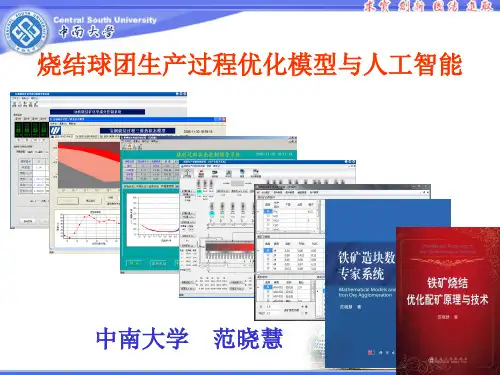

烧结优化配矿技术 研讨会范晓慧

- 格式:pdf

- 大小:2.50 MB

- 文档页数:80

烧结法制MgO-SiO2-Al2O3-B2O3-KF玻璃陶瓷成分设计优化及显微析晶研究张小立;范积伟;樊平【摘要】通过烧结与水淬相结合的方法制备并系统探讨了MgO- SiO2-Al2O3-B2O3-KF玻璃陶瓷的显微析晶.研究表明:MgO-SiO2-Al2O3-B2O3-KF玻璃陶瓷的烧结收缩率与玻璃化及组分的析晶程度相关;析晶程度愈高,烧结坯愈致密;试样中成分配比愈接近云母晶体成分的原子比,玻璃陶瓷的显微析晶程度愈高;在烧结温度为1 000℃时,即开始出现析晶,到1 050℃时,析晶程度达到最高,继续提高烧结温度,显微析晶又发生重熔.【期刊名称】《中原工学院学报》【年(卷),期】2012(023)001【总页数】5页(P23-27)【关键词】玻璃陶瓷;显微析晶;烧结法;云母晶体【作者】张小立;范积伟;樊平【作者单位】中原工学院,郑州450007;中原工学院,郑州450007;中原工学院,郑州450007【正文语种】中文【中图分类】TG146.4玻璃陶瓷(glass-ceramics),又称微晶玻璃,是指同时具有晶态和非晶态物质特征的一类新型材料[1-2].玻璃陶瓷的制备最早使用的就是熔融法,现在该法仍然被广泛使用.其工艺为:将各种原料及添加剂混合均匀制成混合料,于1 400~1 550℃的高温下熔融,均化后将玻璃熔体成型,退火后在一定温度下进行核化和晶化,以获得晶粒细小均匀且整体析晶的玻璃陶瓷制品.用传统的熔融法制备玻璃陶瓷,存在一定的局限性,如玻璃熔制温度高、热处理时间长等,而烧结法则能克服以上缺点[3].用烧结法制备玻璃陶瓷的基本工艺为:将玻璃熔体水淬、磨细后得到玻璃粉末,筛分分级后将玻璃粉末制成生坯,再在一定的温度下烧结,随炉冷却,得到样品.烧结法的特点是基础玻璃的熔融温度比熔融法低,熔融时间短;由于玻璃粉末具有较高的比表面积,比熔融法制得的玻璃更易析晶,不必使用核化剂.另外,用烧结法制备玻璃陶瓷无需经过玻璃形成阶段,因此适用于极高温熔制的玻璃以及难以形成玻璃的玻璃陶瓷的制备.MgO-SiO2-Al2 O3-B2 O3-KF玻璃陶瓷由于具有良好的绝缘介电性能和可加工性能,被广泛应用于制造真空绝缘部件、高温导轨和腐蚀环境中的耐热部件等[4].用传统的熔融法制备玻璃陶瓷,由于玻璃熔制温度比较高,且析晶时有热应力的存在,壁厚和体积大的物件容易产生微裂纹,故近年来越来越多地采用粉体烧结方法来生产玻璃陶瓷.与传统的熔融法相比,烧结法所需的熔制温度低、熔化时间短,而且可以采用多种成型工艺,适用于制备形状复杂的零件,尺寸也可以精确控制,因此,采用粉体烧结法制备玻璃陶瓷具有重要的工程意义[5-6].目前,关于用烧结法制备玻璃陶瓷的系统研究资料比较少见,析晶程度随工艺参数的变化研究未见报道.本文就成分与烧结温度对MgO-SiO2-Al2 O3-B2 O3-KF玻璃陶瓷显微析晶的影响进行研究分析.1.1 试样制备在本研究中,通过计算得到玻璃陶瓷制备的化学配比(如表1所示).选用化学纯原料,经混合后放入石英坩埚中,在硅钼棒电阻炉内于1 550℃下熔化,保温2 h后在蒸馏水中水淬烘干,球磨后经250目筛网过筛,得到所需玻璃粉末,压制成长条形试样,压制压力为2 MPa,然后分别在1 000℃、1 050℃和1 100℃下保温2 h烧结.1.2 组织及性能测试采用水煮法测试烧结法制备玻璃陶瓷的密度和气孔率.具体步骤为:将试样浸没在沸水中煮4 h,测定其在水中的重量m水和除去表面多余水分的湿重m湿,然后在120℃烘箱中保温12 h,烘干后测量其干重m干.密度和气孔率计算公式如下:利用XRD分析相组成,并用扫描电镜SEM进行断口分析,利用金相显微镜观察试样的组织及析晶程度.2.1 收缩率、密度和气孔率随成分及烧结温度的变化规律玻璃陶瓷烧结收缩率随成分和温度的变化如图1所示.从图1可以看出,对于 MgO-SiO2-Al2 O3-B2 O3-KF玻璃陶瓷,当SiO2含量大于20%时,如图1(a)和1(b),Al2 O3 含量对玻璃陶瓷径向收缩率的影响较小,此时Al2 O3含量每变化1%,径向收缩率平均变化0.26%.同时,从图1(d)可知,当SiO2 含量大于20%时,其含量对该玻璃径向收缩率的影响也很小;当Al2 O3含量一定时,SiO2含量对该玻璃陶瓷径向收缩率的影响程度与前述SiO2含量大于20%时相近;而此时影响该玻璃陶瓷径向收缩率的主要因素为烧结温度,烧结温度每提高50℃,径向收缩率平均提高0.75%.从图1(c)可以看出,当SiO2含量为20%时,烧结温度对该玻璃陶瓷的径向收缩率没有影响,而径向收缩率与Al2 O3含量的变化相关,这时Al2 O3含量每变化1%,烧结收缩率平均变化3.5%.玻璃陶瓷烧结密度和气孔率随成分和温度的变化如图2所示.从图2可知,当SiO2含量为20%时,随着Al2 O3含量的增加,材料密度降低,气孔率增加,这和图1(c)所示的变化规律基本吻合.这是因为烧结致密化的进行,使得材料收缩,从而提高了玻璃陶瓷的致密性.但是,与图1(c)不同的是,烧结收缩率的变化和烧结温度密切相关.从图2可知,当烧结温度为1 050℃时,该玻璃陶瓷拥有最高的烧结密度和最低的气孔率,并且当Al2 O3含量为15.9%时,材料的烧结密度达到最大值,气孔率最小.2.2 组织及析晶程度随成分及烧结温度的变化规律Mg O-SiO2-Al2 O3-B2 O3-KF玻璃陶瓷析晶行为与成分的关系如图3所示.从图3可以看出,在相同烧结温度下,随着玻璃陶瓷成分的不同,析晶行为也不同.当Al2 O3含量为12.0%时,材料出现析晶,晶粒较为粗大,并伴有少量气孔,其组织表现为形核晶粒与玻璃态共存;当Al2 O3含量为15.9%时,该材料组织表现为大量的形核晶粒,并且组织致密;当Al2 O3含量提高到20%时,材料组织表现为形核不完整的晶粒、大量气孔和玻璃态.该结果和图2(a)所示的该玻璃陶瓷的密度相吻合.这表明,对于该玻璃陶瓷,大量的析晶和少量的玻璃态共存导致材料的致密化.同时根据表1可知,在该最佳配方下,Si与Al的原子比接近3∶1,O与Al的原子比接近10∶1.我们知道,对于无机非金属材料,它的熔点和原料的组分有关.当达到一定温度以后,材料将会发生变形、软化和熔融.该温度与原料组成有关,组分中Al2 O3、SiO2含量越高,原料的熔点越高;Fe2 O3、CaO和MgO含量越高,原料的熔点越低.从表1可知,试样7、试样8和试样9中,SiO2含量为20%,且其组分中Al2 O3和SiO2含量之和小于其他试样,同时MgO含量高于其他试样,这使得这些试样熔点降低.因而当这些试样加热到同样温度时,在较低温度下就发生软化和熔融,极少发生析晶.因此,图1(c)显示出试样7、试样8、试样9的收缩率与温度无关,而与组分中Al2 O3含量有关.图4所示为SiO2含量为20%时材料的断口形貌.从图4可以看出,试样烧结后断口组织为玻璃态,且烧结断口显示材料中孔洞较多,组织疏松.由此可以推论,玻璃陶瓷的析晶需选择组分,才能使其在烧结温度远离其软化温度或熔点的情况下发生析晶.图5所示为MgO-SiO2-Al2 O3-B2 O3-KF玻璃陶瓷析晶行为与烧结温度的关系.从图5(a)可以看出,MgO-SiO2-Al2 O3-B2 O3-KF玻璃陶瓷在烧结温度为1 000℃时就开始出现显微析晶行为,此时析出的晶粒尺寸细小,数量也较少;晶粒表现为解理的断裂方式.当烧结温度为1 050℃时,该玻璃陶瓷的析晶量达到最大值;进一步升高烧结温度,显微析晶变得不完整,气孔率也随之增多.从图5(c)可以看出,当烧结温度为1 100℃时,显微析晶又转化为玻璃态,这和图2所示密度和气孔率的测定结果一致.这是因为当烧结温度继续提高到1 100℃时,已析出的部分晶体发生重熔.根据前述对图1的分析,结合图2和图5(c)可知,玻璃陶瓷材料并不像其他陶瓷材料,其收缩率和密度的变化具有一致性;在该玻璃陶瓷中,影响其收缩率的因素有两个:一个因素是玻璃的重熔,玻璃材料的熔化和流动使得材料发生收缩,且随着烧结温度的提高,玻璃态的粘度下降,流动性也随之提高,从而引起坯料收缩,但此时烧结密度并不一定随之提高;另一个因素是析晶,析晶也能引起坯料的收缩,但对收缩率的贡献较小,这主要是因为在析晶过程中,类似于陶瓷材料的烧结过程,晶体颗粒要发生位移、扩散、连接,才能引起收缩,但不论如何,析晶都会使得材料密度提高.2.3 相组成的变化图6所示为不同成分的试样1 050℃烧结后的X射线衍射图谱.由图6可知,3种成分的试样在1 050℃下烧结后,均能形成云母晶体KMg3(Si3 AlO10)F2.比较图6中3条XRD图谱,可知试样2中的成分以云母晶体为主,而在试样4和试样7中可以观察到,在衍射角30°之前都有明显的玻璃相生成.表2所示为3种成分试样的云母相三强峰的相对衍射强度值.从表3可以看出,试样2中析出晶体含量高于其他两种成分的试样.结合以上讨论可知,试样2中各成分的配比符合云母晶体的原子比;而试样7中各成分的配比远离云母晶体的原子比,析出的云母晶体相对含量很少,并有明显的玻璃相生成.我们知道,玻璃的显微析晶是由于熔体冷却至液相线温度时,化合物各组成成分具有较大的相互碰撞而排列成一定晶格的几率的结果[7].那么,当玻璃陶瓷的成分配比接近玻璃陶瓷显微析晶的化合物配比时,各组分互相化合形成显微析晶的几率和数量就增多,因而在合适的烧结温度下形成的晶体的数量就增多.(1)在 MgO-SiO2-Al2 O3-B2 O3-KF玻璃陶瓷中,烧结收缩率与玻璃化及组分的析晶程度相关;析晶程度愈高,烧结坯愈致密.这对于生产中产品的尺寸控制具有指导意义.(2)试样中成分配比愈接近云母晶体成分的原子比,该玻璃陶瓷的显微析晶程度愈高.(3)对于 MgO-SiO2-Al2 O3-B2 O3-KF玻璃陶瓷,在1 000℃时即开始出现析晶,到1 050℃时析晶程度达到最高,继续提高烧结温度,显微析晶发生重熔.【相关文献】[1]王立久,杨梅.烧结法制多孔玻璃陶瓷的微观结构和性能研究[J].建筑材料学报,2008,2(6):235.[2]乔冠军,金志浩.微晶玻璃的发展一组成、性能及应用[J].硅酸盐通报,1994,13(4):52.[3]李红,黄浪欢,冉均国.CaO-MgO-SiO2-Al2 O3-B2 O3-F系可切削性玻璃陶瓷的显微结构和性能[J].玻璃与搪瓷,2005,33(2):33.[4]田清波,徐丽娜,石磊,等.CaO-MgO-SiO2-Al2 O3-Zr O2-F玻璃陶瓷析晶[J].硅酸盐通报,2007,26(2):26.[5] Kemethmtlller S,Roosen A.Quantitative Analysis of Crystalline and Amorphous Phases in Glass.Ceramic Composites Like LTCC by the Detveld Method[J].J.Am Ceram Soc.,2006,89(8):2632-2637.[6]肖卓豪,卢安贤.R2 O.MO-A1203.Si02玻璃的组成与其热膨胀系数的关系[J].中南大学学报,2005,36(4):566-570.[7]西北轻工业学院.玻璃工艺学[M].北京:轻工业出版社,1982:63.Absract: The glass-ceramics is refers to kinds of new material which simultaneously have the characteristic of crystalline state and an amorphous state.In this research the MgO-SiO2-Al2 O3-B2 O3-KF glass-ceramics was prepared by sintering and water quenching method and then the micro crystallization behavior of it was also discussed.The study indicated that the compacts shrinkage of MgO-SiO2-Al2 O3-B2 O3-KF glassceramics were related to its vitrification and its component crystallization degree;about the density of sintered compacts,the higher the crystallization degree,the higher the dense it owns.The conclusion reached above is significant in dimension control to the produce process.In the samples when the proportion of ingredient was closer to the atomic ratio of mica crystal,the higher the micro crystallization degree of the glass-ceramics will be.When sintering temperatuer is 1 000℃,the MgO-SiO2-Al2 O3-B2 O3-KF glass-ceramics begain to present the crystallization;when it achieves to 1 050℃,the crystallization degree is highest;continue to increase the sintering temperature,the micro crystallization will be melted again.。

烧结过程智能监测与优化控制系统技术方案北京北科亿力科技有限公司2015年3月目录1 需求分析12 系统功能与控制目标22.1 系统功能22.2 控制目标23 技术方案33.1 设备管控33.1.1 设备精度控制33.1.2 设备运行监控43.2 烧结过程优化控制系统43.2.1 无扰换堆模型53.2.2 配料计算模型63.2.3 水分跟踪与控制模型63.2.4 烧透点分析与控制模型73.2.5 燃烧一致性控制模型83.2.6 烧结过程热状态分析模型93.3 成品质量管控系统103.3.1 碱度分析与控制113.3.2 亚铁分析与控制123.4 精细化管理平台133.4.1 能源及原料消耗133.4.2 数据仓库133.4.3 生产报表133.4.4 数据采集143.4.5 质量管理144 烧结二级系统实现144.1 硬件系统144.2 建立数据库154.3 开发软件系统165 效益分析166 设备清单与供货范围171 需求分析随着烧结设备的大型化和高炉对烧结矿质量要求的提高,烧结过程计算机控制技术的作用和成效更为显著,烧结自动控制水平已成为衡量烧结工艺水平的一个重要标志。

近年来新建和大修改建的大中型烧结机都配置了计算机自动控制系统,但由于缺少品种齐全、性能优良的检测仪器仪表和必要的人工智能控制技术,我国的烧结自动控制系统与世界先进水平相比,在劳动生产率、生产成本、质量和能耗等方面仍存在着较大的差距。

因此,如何利用烧结过程的全方位信息,采用先进的控制技术和优化方法,使整个烧结生产运行处于最优状态,仍是我国钢铁企业目前需要解决的关键问题之一。

烧结过程的控制非常复杂,它涉及到温度、压力、速度以及流量等大量物理参数,包括物理变化、化学反应、液相生成等复杂过程,以及气体在固体料层中的分布、温度场分布等多方面的问题。

从控制的角度来看,烧结生产过程具有大滞后、多变量、强非线性以及强耦合性等特点,属于工艺流程长、控制设备大型化的连续复杂工业过程,传统的依靠人工“眼观—手动”的调节方法已经无法满足大型烧结设备的控制要求,需要更加精确和稳定的自动控制。

2017年全国烧结球团技术研讨会在丹东召开东方测控作中子活化烧结元素分析仪发言2017年9月20日~23日,“2017年全国烧结球团技术研讨会”在丹东召开。

会议由全国烧结球团技术协调组、中冶北方工程技术有限公司主办。

来自全国各地的烧结厂、球团厂、高等院校、科研设计单位和设备制造企业的180余名代表参加了本次大会。

东方测控应邀参会。

本次会议以“创新驱动、持续发展”为主题。

与会的中南大学、北京科技大学、东北大学、鞍钢、宝钢、包钢、本钢、河钢、酒钢、攀钢、日钢、首钢、沙钢、太钢、武钢等单位的专家、学者和行业代表共同探讨了钢铁行业转型升级过程中,烧结、球团领域的“合理布局”、“节能环保”、“科技创新”的有效措施。

东方测控烧结行业经理张建鹏在会议上作了专题发言,详细介绍了东方测控自主开发的中子活化烧结元素在线分析仪在鞍钢集团东烧厂成功应用的相关情况。

他介绍道:烧结矿质量与原料的碱度稳定率息息相关,通过对烧结料碱度进行实时高精度检测,进而实现生产的优化控制对于烧结厂降本增效、提高核心竞争力有着非常重要的意义。

在过去,烧结厂虽然十分清楚碱度在线检测的重要性,但苦于没有可靠、稳定的检测设备,对于碱度检测只能依靠无法保证取样代表性和实时性的化验室化学分析和离线X荧光分析,效果不佳。

2015年底,鞍钢集团领导联系东方测控,希望东方测控能够开发出先进、稳定、可靠的中子活化烧结元素分析仪,解决鞍钢烧结企业的碱度在线检测和控制难题。

东方测控接下了这个艰巨的任务,凭借在中子活化技术领域雄厚的技术实力,在短短一年的时间里开发出了可靠的产品,并于2016年底将仪器安装到现场。

目前,该分析仪运行稳定,检测精度达到行业领先水平。

会议期间,多家烧结企业与我公司技术专家进行了深入交流。

两段焙烧强化含铼低品位钼精矿的氧化分离邓琼;范晓慧;甘敏;陈许玲【摘要】针对氧化焙烧法处理低品位钼精矿中存在的钼氧化不完全、铼难挥发分离、有价元素(钼和铼)回收率较低等问题,采用焙烧试验、热重、物相和显微结构分析等研究两段焙烧强化氧化含铼低品位钼精矿中钼、铼的工艺及原理.研究结果表明:两段焙烧是实现钼、铼充分氧化的有效处理工艺.该工艺通过调节两段的温度和气流方向,改善气固对流条件,减小氧化焙烧过程的氧化差异,促进含钼和含铼矿物的深度氧化.在最佳工艺条件下(Ⅰ段焙烧温度675℃,焙烧时间1 h,气流由下至上;Ⅱ段焙烧温度625℃,焙烧时间2 h,气流由上至下),最终焙烧过程铼挥发率可达77.21%,焙烧产物中可溶钼质量分数提高到83.98%.相较于一段焙烧,两段焙烧各层产物的物相组成及微观结构一致,不存在未氧化的辉钼矿(MoS2)和氧化不完全的低价钼氧化物(MoO2),钼主要以MoO3形式存在.【期刊名称】《中南大学学报(自然科学版)》【年(卷),期】2019(050)008【总页数】9页(P1778-1786)【关键词】低品位;含铼钼精矿;两段焙烧;气流;挥发率;可溶钼【作者】邓琼;范晓慧;甘敏;陈许玲【作者单位】中南大学资源加工与生物工程学院,湖南长沙,410083;中南大学资源加工与生物工程学院,湖南长沙,410083;中南大学资源加工与生物工程学院,湖南长沙,410083;中南大学资源加工与生物工程学院,湖南长沙,410083【正文语种】中文【中图分类】TF841钼和铼是非常重要的有价金属[1-2],具有应用广泛[3-4]、利用价值高的优点[5]。

由于铼以类质同象的方式赋存于钼矿中[6],因此,工艺上通常可与钼一起回收[7-8]。

目前,标准钼精矿(Mo 质量分数超过45%)回收钼和铼的主要工艺为氧化焙烧法[9-11],其原理为将含钼矿物MoS2和含铼矿物ReS2分别氧化为高价氧化物MoO3[12]和Re2O7,其中,MoO3以固态存留于焙砂中,而Re2O7则挥发至烟气中[13],实现钼和铼的分离回收[14]。

第二十二届中国磨粒技术学术会议主题报告速览Quick review of topic reports on 22nd Chinese Conference of Abrasive Technology马宇昊,尹韶辉,刘 坚,李明泽,索鑫宇(湖南大学)9月22日至24日,第二十二届中国磨粒技术学术会议在江苏无锡召开,参会专家、学者近500人。

本次会议共邀请到12位专家学者进行主题报告,分别展示了磨粒技术领域的最新发展和学术成果。

华侨大学徐西鹏教授报告了一种金刚石衬底的高效低损伤反应磨削加工中活性磨料选择方法。

通过第一性原理计算、真空热处理实验、激光诱导等离子体刻蚀实验等方式遴选适宜辅助研磨金刚石的活性金属元素,然后通过添加活性金属微粉和将活性金属镀覆在磨粒表面等方法制备出含活性金属的磨削砂轮,分别采用恒进给切入式磨削和恒载荷端面磨削两种方式研究了含活性金属砂轮反应磨削金刚石的磨削机理、磨削质量和磨削效率。

华中科技大学陈学东教授针对超精密运动工作台超稳结构设计、超精运动控制及超静环境减振等问题,介绍了纳米精度运动系统多物理场耦合动力学仿真与设计、超精密宏微主从-双台交叉同步控制以及准零刚度减振-稳姿等技术的研究进展,并介绍了这些技术在IC制造装备研制中的实际应用。

澳大利亚昆士兰大学黄含教授在报告中对硬脆材料延性域加工的前期工作进行了系统回顾,并重点介绍了脆性材料延性域加工的理论依据,以及阈值破坏机理对脆性材料去除模型的影响。

最后介绍了半导体晶体材料加工去除机理和磨削工艺开发的一些案例,根据自己的研究经验提出未来脆性材料延性域加工领域需要解决的关键问题。

南方科技大学张璧教授的报告聚焦磨削加工过程中复合材料的去除机理、加工表面完整性和先进磨削技术等,汇报国内外研究机构在各类复合材料的磨削加工研究方面的最新进展,首次提出复合材料磨削加工过程中的四大效应,即尺寸效应、各向异性效应、界面效应和热效应,这四大效应可能会共同影响复合材料的磨削加工结果。

包钢低硅烧结工艺优化研究来源:烧结球团更新时间:09-11-4 16:47 作者: 郝志忠,吴胜利,郭卓团,罗果萍,王艺慈,张芳,王永斌摘要:为了提高入炉矿品位,降低高炉渣量,通过微型烧结试验研究了包钢低硅烧结条件下,烧结温度、配碳量、烧结矿碱度、SiO2 含量、MgO 含量等参数对烧结矿粘结相强度的影响,并在此基础上进行了烧结杯验证试验,为包钢优化低硅烧结工艺参数提供了依据。

关键词:低硅烧结,转鼓强度,工艺优化1 前言低硅烧结能改善烧结矿的冶金性能,减少高炉冶炼过程中产生的渣量,减薄软熔层,提高滴落带的透气性,因而有利于高炉顺行和降低焦比[1 ] 。

同时,减少渣量还有利于增加高炉的喷煤量。

一般认为铁矿石TFe 含量提高1 % ,高炉焦比降低2 % ,产量提高3 %。

因而,低硅烧结能给企业带来巨大的经济效益。

随着包钢选矿技术的不断进步,铁精矿品位日趋提高,目前自产白云鄂博铁精矿的SiO2 含量已降低到210 %~410 % ,为低硅烧结矿的生产及高炉采用低硅烧结矿冶炼提供了物质基础。

由于铁矿粉中的SiO2 是烧结过程中产生足够液相以使物料粘结的基础,也是保证烧结矿具有较高强度的前提,所以采用低硅铁矿粉烧结时,烧结矿质量特别是机械强度可能明显变差[2 ] 。

尤其对于白云鄂博铁矿粉来说,由于富含CaF2 、K2O、Na2O ,在烧结过程中CaF2 可吸收CaO 和SiO2 生成枪晶石,从而减少形成铁酸钙的有效CaO 数量,使铁酸钙的生成量显著降低; 而K2O 和Na2O 主要分布于硅酸盐玻璃质中, 是玻璃质的稳定剂,有利于玻璃质的形成,也会抑制铁酸钙的生成。

因此,在碱度一定的情况下,包钢铁矿粉生产的烧结矿铁酸钙含量远低于普通烧结矿[3 ] ,低硅烧结矿的强度问题就更加突出。

为此,我们通过微型烧结试验研究了包钢低硅烧结条件下,烧结温度、配碳量、烧结矿碱度、SiO2 含量、MgO 含量等参数对烧结矿粘结相强度的影响,并在此基础上进行了烧结杯验证试验,为包钢优化低硅烧结工艺参数提供了依据。

121中国设备工程Engineer ing hina C P l ant中国设备工程 2017.04(下)高炉是一种竖炉生产技术,利用碳(主要以焦炭形式)从铁氧化物中还原出铁,其主要产品是铁水,副产品是炉渣和煤气。

影响高炉技术经济指标的因素有很多,其中精料技术水平对高炉炼铁生产的影响率占70%左右,所谓高炉炼铁精料是指原料在进入高炉前,优化其质量,使之成为能满足高炉强化冶炼要求的炉料。

一般的,采取的高炉精料技术,体现在以下几个方面。

(1)入炉矿石含铁品位要高:主要表现为烧结球团矿的转鼓强度要高,烧结矿的碱度要高(一般在1.8~2.0)。

(2)高炉入炉原料中熟料的比例要高。

熟料是指烧结矿、球团矿。

(3)入炉原料中<5mm 粒度要小于总量的5%。

(4)入炉料粒度应偏小,最佳粒度表现为烧结矿25~40mm,焦炭为20~40mm,易还原的赤铁矿和褐铁矿粒度在8~20mm。

(5)入炉料的粒度要均匀,这样可以减少入炉料的填充性并提高炉料的透气性。

(6)入炉原料的化学成分和物理性能要稳定,波动区间小。

目前,保证原料场的合理储存量(保证配矿比例不大变动),或者建立中和混均料场是保证高炉料成份稳定的有效手段。

(7)铁矿石,焦炭中含有有害杂质要少。

特别是对S、P 的含量需要加以严格控制。

(8)铁矿石的冶金性能要好。

冶金性能是指铁矿石的还原度应大于60% ;铁矿石的还原粉化率应当低;矿石的荷重软化点要高,软熔温度的区间要窄,矿石的滴熔性要温度高,区间窄。

1 我国目前高炉妒料结构的主要形式1.1 高碱度烧结矿搭配酸性球团矿形式这是我国高炉采用了多年的一种主要形式,鞍钢继1990年进行的采用70%高碱度烧结矿配30%酸性球团矿炉料结构的工业试验成功后,部分大型高炉(2500m 3级)采用75%碱度为1.85左右的烧结矿配加25%酸性球团矿的炉料结构与采用100% 自烙性烧结矿指标比较,利用系数提高l7%~20% ,综合焦比平均低40kg/t。

一种开发烧结过程专家系统的新方法及其应用

范晓慧;龙红明;袁晓丽;郑耀东;陈许玲

【期刊名称】《计算机工程与应用》

【年(卷),期】2006(42)32

【摘要】在研究烧结过程专家系统的结构和特点的基础上,提出了用面向对象的方法来建造烧结过程专家系统骨架,实现了骨架系统的两大功能:外壳功能和语言功能.系统提供了原型系统的生成平台和用于专家系统开发的类代码.并应用骨架系统,开发了由化学成分控制、烧结过程状态控制、能耗控制、异常诊断四个子系统组成的烧结过程控制专家系统,取得了良好的效果.

【总页数】3页(P177-179)

【作者】范晓慧;龙红明;袁晓丽;郑耀东;陈许玲

【作者单位】中南大学,资源加工与生物工程学院,长沙,410083;中南大学,资源加工与生物工程学院,长沙,410083;中南大学,资源加工与生物工程学院,长沙,410083;中南大学,资源加工与生物工程学院,长沙,410083;中南大学,资源加工与生物工程学院,长沙,410083

【正文语种】中文

【中图分类】TP18

【相关文献】

1.一种专家系统开发工具EST的实现及其在发酵过程中的应用 [J], 张遐;陈伟

2.一种专家系统开发工具CLIPS应用研究 [J], 谢晓方;姜震

3.一种开发故障诊断专家系统的新方法 [J], 张鹏;张维竞;罗蛟龙

4.用C++开发专家系统的一种新方法 [J], 程瑞琪

5.烧结过程控制专家系统骨架的开发与应用 [J], 范晓慧;龙红明;袁晓丽;郑耀东;陈许玲

因版权原因,仅展示原文概要,查看原文内容请购买。

2021225槽下返矿配比对烧结矿质量的影响李雪松1贾秀凤$(1.唐山瑞丰钢铁有限公司唐山063303;2.宁波钢铁有限公司宁波315800)摘要:通过烧结杯实验,研究槽下返矿含量的提高对烧结矿质量的影响规律并揭示了其作用机理。

结果表明:随着返矿含量的增加,成品率逐渐上升,垂直烧结速度逐渐下降,转鼓指数和低温还原粉化指数RDI+3.15,呈现先升高后下降的趋势。

综合考虑,槽下返矿含量为6%为最佳配比,此条件下,成品率为78.97%,垂直烧结速度为21.98mm/miii,转鼓指数为65.07%,低温还原粉化指数RDI+3.15为68.34%;利用扫描电子显微镜(SEM)对烧结矿矿相进行分析,从微观角度阐明不同槽下返矿配比对烧结矿冶金性能的影响机理。

关键词:槽下返矿;粉烧;烧结;转股指数;低温还原粉化0前言烧结矿返矿[1一引分为热返矿、冷返矿和高炉槽下返矿3种,其中热返矿为烧结台车运行到烧结机尾时烧结机两侧及表层未烧好的烧结矿经机尾剪切和筛分后的筛下物;冷返矿为热烧结矿经冷却和整粒后的筛下物;高炉料槽下返矿,又称粉烧,为在高炉槽下收集的烧结矿在输送过程中产生的细颗粒。

烧结矿返矿粒度一般在5mm以下〔4-7],热返矿送到烧结混合料皮带上返回烧结;冷返矿和高炉料槽下返矿则返回烧结配料室,且返回烧结的返矿化学成分基本上与烧结矿相同。

目前部分烧结厂把烧结返矿按一定比例与精矿粉、溶剂、返矿、除尘灰配比后再进行烧结,其目的主要是废料再利用,节约资源。

本文主要研究高炉槽下返矿含量对烧结矿的影响。

烧结返矿率取决于混合制粒、烧结机布料、烧结点火热量、烧结终点控制等种种因素4⑵。

烧结配矿方案中,槽下返矿配比通常低于10%,而现场混合矿配矿方案中返矿配比较高,反映出烧结矿强度较差以及粉化性能较差。

因此,考察烧结返矿配比对烧结的影响,研究其配比对烧结矿烧结工艺指标和冶金性能的影响规律,并对其恶化粉化性能进行机理分析,通过对配矿中返矿配比的调节,以确定最佳粉烧配比,使烧结矿的冶金性能最佳,为现场生产提供指导。

高炉精料与科学配矿

范晓慧;袁礼顺;曹亮

【期刊名称】《烧结球团》

【年(卷),期】2004(29)4

【摘要】原料是钢铁工业发展的基础。

高炉的技术进步 ,必须建立在高炉精料的基础上。

为此 ,本文提出高炉精料的内涵 ,研究了烧结科学配用矿的方法。

【总页数】4页(P1-4)

【关键词】高炉;精料;配矿;钢铁工业;炼铁;烧结

【作者】范晓慧;袁礼顺;曹亮

【作者单位】中南大学烧结球团研究所

【正文语种】中文

【中图分类】TF542;TF046

【相关文献】

1.大型高炉用烧结矿的配矿优化 [J], 高兴来;锡永强;马利科;王永铭

2.高炉使用含PMC矿炉料的配矿结构研究 [J], 陈树军;刘凯;王小艾;吕庆

3.张钢转炉配吃高炉烧结矿返矿实践 [J], 张兴才;彭照川;徐永利;葛传俊;沈奇

4.新1号高炉用烧结矿配矿方案的试验研究 [J], 洪灶熬

5.浅谈我矿锰铁高炉的配矿问题 [J], 丁诗章

因版权原因,仅展示原文概要,查看原文内容请购买。