基于Workbench的混联机床静刚度分析

- 格式:pdf

- 大小:734.50 KB

- 文档页数:3

精密机床的静态与动态刚度分析引言:精密机床是现代制造业中不可或缺的重要设备。

为了确保精密机床的高精度加工能力,静态和动态刚度的分析是十分重要的。

本文将深入探讨精密机床的静态与动态刚度分析,旨在帮助读者更好地理解该领域的知识。

一、静态刚度分析静态刚度是机械系统在受到外力作用时不发生形变的能力。

它是保证精密机床加工精度的关键因素之一。

在进行静态刚度分析时,需要考虑以下几个方面:1. 结构设计:精密机床的结构设计对其静态刚度具有重要影响。

合理的结构设计可以有效地提高机床的刚度,减少振动和形变。

例如,在起重部分采用合适的材料、减小悬臂长度、增加副压面等都可以提高机床的静态刚度。

2. 机床基座的刚度:机床基座是机床的支撑平台,其刚度直接影响机床的运行稳定性。

通过加固机床基座,可以提高机床整体的静态刚度。

例如,在机床基座上铺设高刚度的材料,增加基座的厚度等都是提高机床静态刚度的有效方法。

3. 主要构件的刚度:机床的主要构件如床身、滑架等的刚度也是影响静态刚度的重要因素。

合理选择和加工这些构件的材料、采用适当的固定方法等都可以提高机床的刚度。

二、动态刚度分析动态刚度是机床在运动状态下的刚度特性,主要用于分析机床加工过程中的振动特性。

在进行动态刚度分析时,需要考虑以下几个方面:1. 特征频率分析:机床的结构和构件都有一定的频率响应。

找出机床的特征频率并进行分析,可以帮助识别和解决振动问题。

例如,采用频谱分析方法可以确定机床加工时的共振频率,从而避免加工过程中的振动影响。

2. 振动模态分析:振动模态分析是确定机床在特定频率下的振动模态形式和振动模态参数的方法。

通过分析机床的振动模态,可以了解机床振动的特点和影响机床刚度的因素。

例如,可以通过振型分析确定机床的关键模态,并进行针对性的刚度改进。

3. 结构阻尼分析:结构阻尼是机床动态刚度的重要组成部分。

合理的结构阻尼设计可以降低机床振动的幅度和频率,提高机床的动态刚度。

workbench弯曲刚度计算工作台是一个常见的工具,用于进行各种手工和机械工作。

在设计和制造工作台时,弯曲刚度是一个重要的考虑因素。

弯曲刚度是指工作台在受到外力作用时的变形程度。

在工作台的设计中,我们需要计算和评估其弯曲刚度,以确保其能够承受工作过程中的力量和压力。

计算工作台的弯曲刚度需要考虑多个因素,包括材料的弹性模量、截面形状和尺寸以及外力的大小和方向。

首先,我们需要确定工作台的材料弹性模量。

弹性模量是材料的一种力学性质,它描述了材料在受力时的变形能力。

不同材料的弹性模量不同,常见的工作台材料包括钢、铝和木材。

其次,我们需要考虑工作台的截面形状和尺寸。

工作台的截面形状可以是矩形、圆形或其他形状。

截面尺寸包括宽度、高度和厚度等。

这些参数将直接影响工作台的弯曲刚度。

一般来说,截面越大,工作台的弯曲刚度越大。

最后,我们需要考虑外力的大小和方向。

外力可以是静力或动力,可以是集中力或分布力。

在计算弯曲刚度时,我们需要将外力转化为力矩,然后根据工作台的几何形状和材料性质计算出工作台的弯曲程度。

计算工作台的弯曲刚度可以使用多种方法,包括理论计算和数值模拟。

理论计算是根据工作台的几何形状和材料性质,使用数学公式和力学原理进行计算。

数值模拟是使用计算机软件进行模拟和分析,可以更加准确地预测工作台的弯曲刚度。

在实际应用中,我们可以使用工程软件如SolidWorks、AutoCAD 等来进行工作台的弯曲刚度计算。

这些软件提供了弯曲刚度计算的功能,可以根据输入的参数和条件进行计算和分析。

通过这些软件,我们可以更加方便和准确地评估工作台的弯曲刚度,从而优化设计和制造过程。

总之,工作台的弯曲刚度是一个重要的设计和制造考虑因素。

通过计算和评估工作台的弯曲刚度,我们可以确保其能够承受工作过程中的力量和压力。

在实际应用中,我们可以使用工程软件进行弯曲刚度计算,以提高设计和制造的效率和准确性。

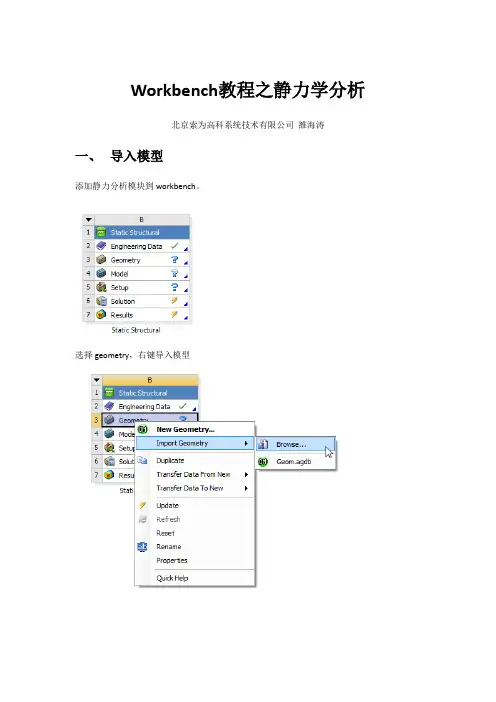

Workbench教程之静力学分析

北京索为高科系统技术有限公司雒海涛

一、导入模型

添加静力分析模块到workbench。

选择geometry,右键导入模型

这些模型可以到/imea/html/download.htm下载

二、添加材料信息

双击工程数据单元,弹出界面设置材料参数。

拖拽材料参数到属性窗口并输入各参数:弹性模型、泊松比、拉伸屈服强度、拉伸极限强度

等

保存并返回project窗口

双击model进入设置分析界面

三、划分网格

设置网格大小参数,首先变换一下单位

选择实体,设置参数。

选择过滤为实体

点击mesh查看网格

四、添加载荷及约束

施加位移约束,两端轴端面选择并添加约束,使其轴向自由度自由。

固定一个端面

下面添加载荷左边的力添加

右边载荷添加

求解总形变

求解和应力六、求解

七、调试没有选择对象材料

求解进行中

没有弹出消息提示错误,求解完成

八、查看结果

最大形变0.52mm,0.52除1.7m得到每米形变0.3mm,小于1.5mm每米轮距最大形变的要求。

应力图如下:

计算后备系数,用屈服极限强度610mpa除应力较大点应力值47.1得到后备系数为13,大于设计要求6。

讨论:习惯用原来ansys和patran那套划分网格的模式,在使用workbench的时候不自觉的

会用原来模式使用workbench,其实workbench应该有更加强大的功能,有待我们深入了解。

Journal of Mechanical Strength2016,38(4):887-891DOI :10.16579/j.issn.1001.9669.2016.04.039*20141120收到初稿,20141205收到修改稿。

**高耀东,男,1966年月生,内蒙古赤峰人,汉族,内蒙古科技大学教授,硕士生导师,从事制造业信息化CAD 、CAE 技术的研究应用的教学与科研工作。

基于Workbench 混凝土搅拌车叶片应力分析*BASED ON THE WORKBENCH CONCRETE TRUCK MIXERBLADE STRESS ANALYSIS高耀东**胡鑫(内蒙古科技大学机械工程学院,包头014010)GAO YaoDong HU Xin(Institute of Mechanical Engineering ,Inner Mongolia University of Science and Technology ,Baotou 014010,China )摘要传统方法计算混凝土搅拌运输车搅拌叶片所受应力时,通常将搅拌功率转化为对叶片的均布载荷,但由于搅拌过程中叶片与混凝土之间的作用力并不是均匀分布的,从而使计算结果产生较大的误差。

为了准确得到流体载荷对搅拌叶片的影响,研究采用流固耦合分析方法,应用CFX 与Ansys Workbench 对搅拌叶片进行数值模拟分析,得到搅拌叶片在搅拌与出料过程中所受的应力,并与传统应力分析结果进行对比。

分析结果表明:搅拌叶片根部应力值最大,叶片端部位移最大,这为叶片的强度校核提供了可靠依据。

关键词混凝土搅拌车流固耦合搅拌叶片应力分析CFX中图分类号TU642TH114AbstractTraditional method to calculate stress ,concrete mixer truck mixing blades are usually of blade stirring power canbe converted to uniformly distributed load ,but due to the mixing blade in the process of acting force between concrete and is not evenly distributed ,so that the calculation results have larger error.In order to accurately obtain the fluid load on the mixing blades.This study used the fluid-structure coupling analysis method ,provided application of CFX and ANSYS Workbench numerical simulation analysis was carried out on the mixing blade ,then it got the stress of mixing blade in the process of mixing and discharge ,and compared with traditional stress analysis results.Analysis results show that the mixing blade root stress value ,and the largest parts move biggest blade end ,it offers the reliable basis for the intensity of the blade.Key wordsConcrete mixer truck ;Fluid-structure interaction ;Mixing blade ;Stress analysis ;CFXCorresponding author :GAO YaoDong ,E-mail :574254229@qq.com Manuscript received 20141120,in revised form 20141205.引言随着国内建筑业的蓬勃发展,混凝土的使用量也在不断增加,混凝土搅拌运输车在我国也进入了高速发展时期,成为当今建筑业的“宠儿”。

基于ansys workbench分析压力机拉杆对机身立柱刚度及应力的影响摘要:电动螺旋压力机的机身刚度和强度对整机的使用寿命,提升打击能量使用效率有着十分重要的参考价值。

提升机身刚度,降低机身的应力水平是机身设计的重点。

以有限元作为分析工具,建立静态下整机的受力模型。

通过分析表明,拉杆对提升机身刚度,降低机身立柱应力水平有着十分重要的意义。

1、引言电动螺旋压力机是20世纪40年代问世的一种具有重大技术突破的设备,具有结构简单,机械部分零件损耗少,能量可控性好,工艺性强等优点,故不断得到发展,并广泛应予以闭式模锻,精密模锻等锻造领域中。

大型锻压设备一般采用拉杆预紧的组合式框架结构,如分体拉杆结构单柱液压机、高压成型机等设备。

目前拉杆很少使用在整机机身中,不过拉杆在整体机身中的作用也非常明显,虽然拉杆本身在工作中受力情况比较恶劣,但是相对机身,拉杆的造价更为便宜,加工周期更短,并且相对于机身拉杆更可以进行淬火处理,也可以更灵活的进行选材,所以通过拉杆提升机身的整体性能延长机身寿命具有很强的经济性和可操作性。

2、电动螺旋压力机工作原理电动螺旋压力机飞轮旋转带动滑块向下移动,当滑块接触工件时,飞轮依靠自身惯继续做功。

由此可见,滑块的压力主要来自于飞轮的惯性作用。

在打击过程中工件塑性变形所吸收的功W变形是由飞轮、滑块的动能E转变而来,该动能分别转变为机身弹性变形能E1、模具、丝杠、飞轮的弹性变形能E2以及工件本身在弹性阶段的变形能E3,用公式表达为:W变形=E-E1-E2-E3可见减少E1、E2对提升打击的做功效率有十分重要的作用。

显而易见提升机身刚度减小机身变形量可有效降低机身弹性变性能E1。

可以看出机身立柱部分向上连接顶端动力部分,向下连接底部工件工作台,是机身中非常重要的部分,立柱部分的刚度和强度直接影响了整个机身的刚度和寿命。

在打击过程中机身工作台受到工件对它的向下的力F1′,机身上端受到丝杠轴肩对它向上的力F2′,F1′=(F2′+G飞轮+G丝杠+G滑块),由于下压力远远大于整机重力,所以这两个力大小近似相等,方向相反,构成了对机身立柱的拉伸作用。

机床主轴部件静刚度研究与试验机床主轴是机床的核心部件之一,是完成加工任务的关键部件。

因此,主轴的性能直接影响加工精度,主轴部件静刚度研究是机床研发中不可缺少的工作。

本文将从静刚度研究的必要性、静刚度的定义、影响因素、测试方法和多轴动态力试验台的应用等方面介绍机床主轴部件静刚度研究与试验。

一、静刚度研究的必要性机床主轴部件静刚度研究是机床研发中非常必要的一项工作。

一方面,如果主轴部件的静刚度较差,加工时会产生振动和位移,导致加工精度下降,降低了机床的生产效率和加工质量。

同时,主轴部件的静刚度还与加工质量、精度、效率和寿命等因素直接相关,对于提高生产效率、降低加工成本等方面都有重要的作用。

二、静刚度的定义静刚度是指结构在无外力作用下抵抗变形的能力,它是描述结构抵抗变形和保持初始形状的重要参数。

机床主轴部件静刚度是指主轴部件在负载情况下的刚度,它直接影响主轴的运行状态和机床的加工精度等参数。

三、影响静刚度的因素影响机床主轴部件静刚度的因素非常多,下面列举几个主要的因素:1、支撑结构的刚度支撑结构的刚度是影响机床主轴部件静刚度的关键因素之一。

支撑结构的刚度越大,就越能抵抗主轴部件的变形和振动,从而提高主轴部件的静刚度。

2、轴承的刚度机床主轴部件的轴承也是影响静刚度的因素之一。

轴承的刚度越大,就越能抵抗主轴部件的变形和振动,从而提高主轴部件的静刚度。

3、工件质量工件的质量也会对机床主轴部件的静刚度产生影响。

工件的质量越高,工件所产生的负载就越小,从而减小了主轴部件发生变形的可能性。

四、测试方法测量机床主轴部件静刚度的方法有很多,其中包括静载荷试验法、双向钻孔法、旋转转子-静态负载法、多点位移法等。

选择相应的测试方法需要根据具体的条件来确定,并且要注意测试仪器的稳定性和准确性。

五、多轴动态力试验台的应用多轴动态力试验台是一种能够模拟实际工况下机床轴承负载情况的试验设备,能够对各种机床部件进行静、动刚度等各种性能测试。

龙门结构五轴机床静刚度影响因素分析王志国(沈阳机床股份有限公司,沈阳110142)0引言随着数控机床的发展,越来越多的龙门五轴立式加工中心应用于加工阀体、薄壁类、壳体类、复杂曲面的加工,龙门五轴立式加工中心是航空航天、军工、模具等国家核心领域的重要加工装备。

机床的静刚度是在静载荷作用下,固定方向上抑制由于外力作用引起受力部件产生相对位移变化的能力,是提高机床精度保持性和加工精度的重要因素,也是机床最重要的性能指标之一。

机床的静态变形会影响机床的生产率、抗振性、噪声、工作寿命、运动平衡性、发热和磨损等。

因此,机床整体设计及关键部件要进行有限元分析和相应的实验测试,寻找影响静刚度的薄弱环节,进行优化改进产品,从而提高机床的静刚度[1-5]。

1龙门结构五轴机床静刚度模型龙门结构五轴机床,整机采用龙门动梁式结构,左、右立柱进行支撑,横梁在立柱上进行前、后移动,形成Y 轴;滑板在横梁上进行左、右移动,形成X轴;主轴箱在滑板上进行上、下移动,形成Z轴,此结构机床采用对称结构设计、重心驱动原理设计完成。

机床的静刚度不能单由某个零件的刚度来评价,而是由整机抵抗切削力变形的能力。

经过以前测试经验,本结构机床形变较大位置多产生于主轴悬垂附近,故对主轴与滑板进行分析和测试。

实际加工中,切削力可以分成F x、F y、F z三个方向,使刀具、夹头、主轴及滑板产生微小的变形,从而导致机床精度的下降和表面质量的恶化。

要提高机床的加工精度和加工效率,就需要充分认识静刚度的影响。

静刚度可以通过测试实验直接获得,静刚度的计算方法有:1)利用施加载荷的大小和结构变形量的关系,采用逐差法和最小二乘法对试验数据结果进行处理;2)采用施加载荷的大小与结构变形量近似线性的关系进行运算,得到主轴径向或者轴向的静刚度。

本文采用后者方法对机床静刚度进行分析和讨论[6-8]。

本文探讨的静刚度分析采用变形量与加载力值,依据如下公式的方法算得:k x=n i=2∑F x(i)-F x(i-1)D x(i)-D x(i-1)()/(n-1);(1)k y=n i=2∑F y(i)-F y(i-1)D y(i)-D y(i-1)()/(n-1);(2)k z=n i=2∑F z(i)-F z(i-1)D z(i)-D z(i-1)()/(n-1)。