B130选别难选氧化铜矿石的研究

- 格式:pdf

- 大小:195.68 KB

- 文档页数:3

西藏某低品位氧化铜矿选矿试验研究报告西藏某低品位氧化铜矿选矿试验研究报告摘要:本试验旨在探究某低品位氧化铜矿选矿技术,选出品质较好的铜精矿。

试验选择的氧化铜矿石含铜量为0.91%,选矿工艺包括粗磨-粗选-二次磨-中选-精选-部分回收铜浸液等步骤。

通过对试验结果的统计和分析,发现该选矿工艺大幅提升了品质,选矿率从原来的5.23%提升至19.73%,铜品位达到23.80%。

关键词:低品位氧化铜矿,选矿试验。

一、选矿原理和工艺流程低品位氧化铜矿选矿试验的原理是通过机械物理和表面化学作用,在矿石表面形成一层带正电的氧化物膜,并利用匝道作用实现氧化铜矿和贫矿物分离。

本试验选择的选矿工艺包括:1. 粗磨-粗选:将矿石通过初级破碎、研磨等工艺,将含铜物质分离出来。

2. 二次磨-中选:在初选后,将结构更加密实的矿石再次进行破碎,将其适当细化。

然后通过中选实现铜和矿细粒子的分离。

中选选择的是机制相同但粒度不同的矿浆。

3. 精选:将经过中选的浮选精矿,进一步提纯铜等金属元素。

4. 部分回收铜浸液:通过回收和再利用浸液,提升铜的含量。

二、实验样品和方法1. 材料和设备试验中用到的样矿来自西藏某采掘区。

选矿设备包括球磨机、筛子、浮选机等。

2. 实验方法(1)粗磨:将样矿粗磨至0.074mm以下(2)粗选:粗磨后通过筛子进行筛选。

(3)二次磨:对筛选后的物料再次进行破碎(4)中选:给矿浆加入中选药剂,使用浮选机将铜精矿从悬浮的矿料中分离。

(5)精选:使用浮选机对铜精矿进行精选,进一步提取铜等金属元素。

(6)部分回收铜浸液:使用铜浸液反应棒将回收的铜浸液加入弱硫酸中进行沉淀和浓缩,得到含铜浸液。

三、实验结果1. 矿石品位原料废石片段不属于选矿过程中的矿物部分,而为矿山中的无用石头部分。

试验中样品含铜量为0.91%。

2. 矿石回收率试验中,对同等重量的样品进行选矿处理,矿石回收率由原来的5.23%提升至19.73%。

3. 铜品位试验中选择的选矿工艺在提纯铜精矿等金属元素上取得了较为显著的提升,铜品位由原来的0.13%提升至23.80%。

关于高效捕收剂选别某难选铜矿的工艺研究发布时间:2021-07-26T14:47:54.290Z 来源:《工程建设标准化》2021年4月7期作者:郭光成[导读] 高效捕收剂是我国铜矿技术中所使用的重要试剂,在浮选过程中有着较好的选别效果。

郭光成四川会理大铜有限责任公司四川会理 615100摘要:高效捕收剂是我国铜矿技术中所使用的重要试剂,在浮选过程中有着较好的选别效果。

基于此,本文以某难选铜矿为例,通过浮选试验分析和探讨了高效捕收剂选别铜矿的方法,并得到了较好的效果。

以期能够为相关行业工作者提供有效参考。

关键词:高效捕收剂;铜矿;浮选引言:本文以四川某难选铜矿为例进行铜矿的选别试验分析。

该铜矿地处四川,氧化率相对较高,在实际进行铜矿生产的过程中,其选矿指标始终较低,而且在实际进行生产的过程中,所需要使用的药剂量也相对较大,该矿的经济效益始终难以得到有效提升。

因此,加强对于铜矿选别技术的分析和研究对于该铜矿而言是十分有必要的。

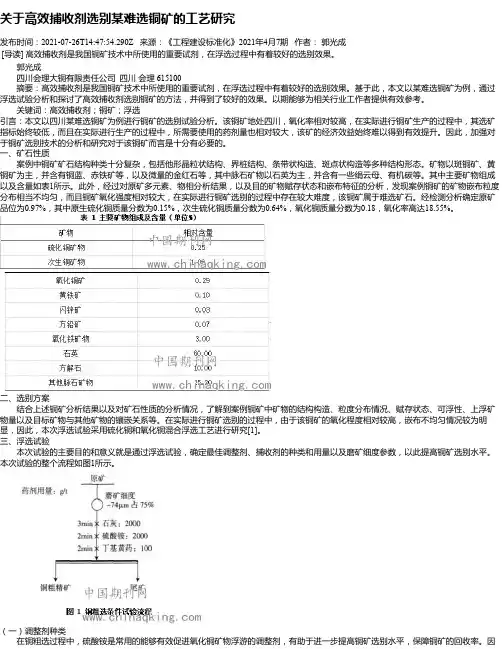

一、矿石性质案例中铜矿矿石结构种类十分复杂,包括他形晶粒状结构、界桩结构、条带状构造、斑点状构造等多种结构形态。

矿物以斑铜矿、黄铜矿为主,并含有铜蓝、赤铁矿等,以及微量的金红石等,其中脉石矿物以石英为主,并含有一些绢云母、有机碳等。

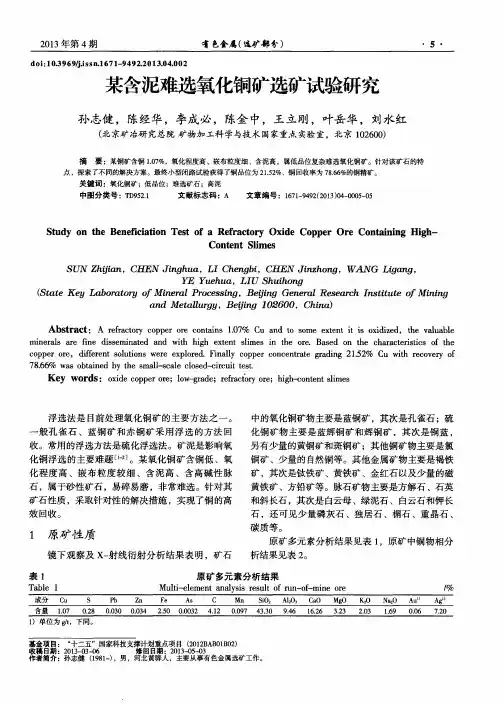

其中主要矿物组成以及含量如表1所示。

此外,经过对原矿多元素、物相分析结果,以及目的矿物赋存状态和嵌布特征的分析,发现案例铜矿的矿物嵌布粒度分布相当不均匀,而且铜矿氧化强度相对较大,在实际进行铜矿选别的过程中存在较大难度,该铜矿属于难选矿石。

经检测分析确定原矿品位为0.97%,其中原生硫化铜质量分数为0.15%,次生硫化铜质量分数为0.64%,氧化铜质量分数为0.18,氧化率高达18.55%。

二、选别方案结合上述铜矿分析结果以及对矿石性质的分析情况,了解到案例铜矿中矿物的结构构造、粒度分布情况、赋存状态、可浮性、上浮矿物量以及目标矿物与其他矿物的镶嵌关系等。

氧化铜矿处理的理论研究一、结合氧化铜可选性的讨论结合氧化铜的概念最初是由苏联罗利伏—多布洛沃尔斯基和克利门科两位学者提出来的。

从选矿角度可将氧化铜矿石分为两类,即游离氧化铜和结合氧化铜。

所谓游离氧化铜是铜成含氧化物存在,以单独氧化矿物的状态出现,在多数情况下,主要以碳酸盐存在;所谓结合氧化铜是指铜的氧化物有一部分以某种形态与脉石相结合,或以机械方式成为极细分散的铜矿物之包裹体,或以化学方式成为类质同象的或吸附型的杂质。

对结合氧化铜无论是用机械的方法,把矿石磨碎到技术上可能达到的最细磨矿细度都不能使这部分铜分离出来。

结合氧化铜以三种形式与疏松的泥质的硅铝、钙镁、或铁锰等氧化物相结合。

上述结合氧化铜的概念已清楚地表明它指的是氧化铜矿物在矿石中所处的状态,而不是指矿物的各类。

然而,目前国内外许多单位在侧定矿石中结合氧化铜的含量时,均以氰化物浸出法为标准。

在氰化钾分析方法中,氧化铜矿物中能溶解于氰化物的部分就称为游离氧化铜,不能溶解的就称为结合氧化铜。

国内外出版的有关选矿方面的书籍和文献资料中,在叙述氧化铜矿浮选问题时,一再明确指出结合氧化铜是不可选的。

如:米特罗法诺夫指出:凡溶于氰化物溶液中的那部分氧化铜,用浮选法比较容易回收,凡不溶于氰化物溶液中的那部分氧化铜称结合铜,用浮选法不能回收。

江西铜业公司科研处陈安达同志认为,国内外书刊文献资料中一再指出结合铜是不可选的论点是不全面的。

该论点也许是对吸附型结合氧化铜而言,而对机械分散型结合氧化铜来说则是不适合的。

其片面性在于没有考虑如下几个方面的因素:(1)不可选的论点没有考虑浮选技术的发展,浮选条件变化对结合氧化铜的表面形态和可浮性的影响。

(2)人为结合铜的概念,没有说清楚与脉石结合的程度。

也就是说没有规定结合铜的品位范围,这样很显然矿粒的结合铜品位高与低差异性是很大的,因此可选性差异也很大。

(3)不可选的论点没有考虑结合氧化铜的人为概念与化学分析测定的差呼异。

微细粒氧化铜矿物难选原因探讨1刘殿文1,2,方建军1,尚旭1,文书明1,2,张文彬1,21昆明理工大学国土资源工程学院,昆明 (650093)2西部优势矿产资源高效利用教育部工程研究中心,昆明 (650093)E-mail:ldwkmust@摘要:微细粒嵌布的氧化铜矿物资源越来越多,由于其特殊的性质,非常难选。

本文通过对现场统计数据的分析及不同粒级孔雀石纯矿物试验结果的对比,揭示了微细粒氧化铜矿物难选的原因,为微细粒难选氧化铜矿物的选矿回收方法的研究提供了有益的借鉴。

关键词:微细粒;氧化铜矿;难选原因中图分类号:TD952 文献标识码:A1. 前言我国是矿产资源大国,总量丰富,但大多资源禀赋不佳,存在着大量的微细粒矿物资源。

这些矿物资源既包括有色金属、黑色金属,又包括了稀有金属。

既包括了一次资源,又包括大量的二次资源。

云南的东川汤丹氧化铜矿和湖北的铜录山铜矿[1]都是国内大型铜矿床,储量均超过100万吨铜金属,由于其嵌布粒度极其微细,迄今仍未得到很好的开发利用。

本文正是采用取自东川汤丹氧化铜矿的孔雀石纯矿物,通过分粒级浮选试验的结果,揭示了微细粒氧化铜矿物难选的原因。

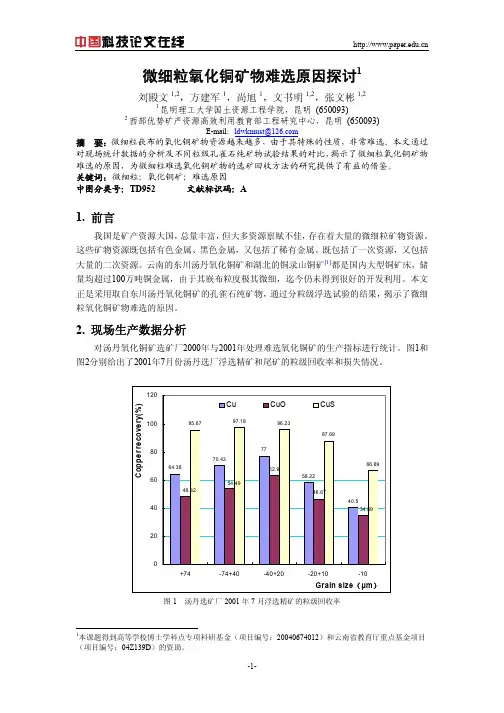

2. 现场生产数据分析对汤丹氧化铜矿选矿厂2000年与2001年处理难选氧化铜矿的生产指标进行统计。

图1和图2分别给出了2001年7月份汤丹选厂浮选精矿和尾矿的粒级回收率和损失情况。

图1 汤丹选矿厂2001年7月浮选精矿的粒级回收率1本课题得到高等学校博士学科点专项科研基金(项目编号:20040674012)和云南省教育厅重点基金项目(项目编号:04Z139D)的资助。

由图1可以清晰地看出,浮选精矿中无论是全铜的粒级回收率,还是分相的粒级回收率,都呈现出类似正态分布的情形,即中间高两头低,回收率主要损失在粗粒和细粒部分,这从浮选尾矿中铜金属的损失情况也得到了证实。

图2 汤丹选矿厂2001年7月尾矿中铜的相对损失率由图2尾矿中各粒级铜的相对损失率的饼形图亦可清晰的看到:尾矿中金属的损失主要集中在+74µm的粗粒级和-10µm的微细粒级。

对低品位氧化铜矿选矿技术的研究摘要:氧化铜矿石一般具有矿物组成复杂、品位低、氧化率高、含泥量高等特点,因此开展氧化铜矿石综合回收利用研究,对中国工业经济和社会发展具有重要的现实意义。

本文即详细阐述了低品位氧化铜矿选矿技术的要点。

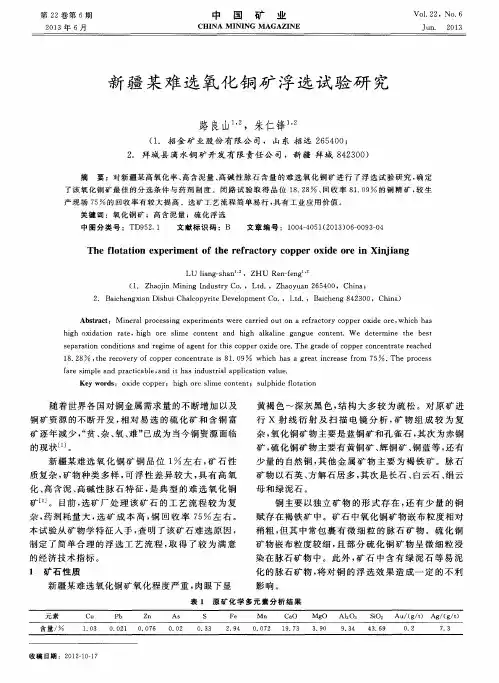

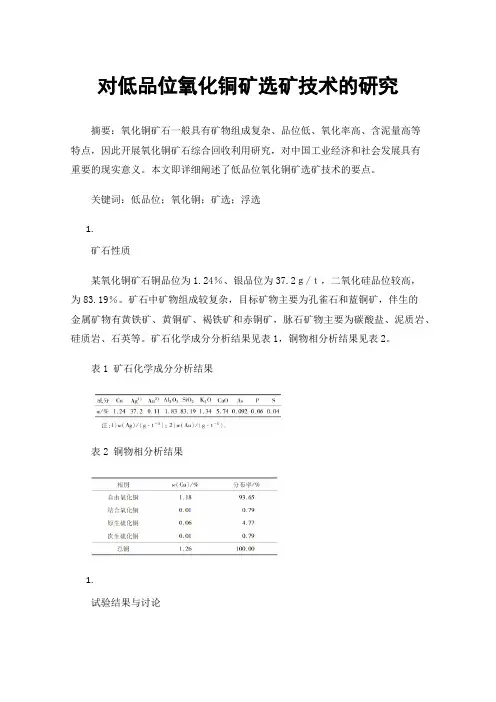

关键词:低品位;氧化铜;矿选;浮选1.矿石性质某氧化铜矿石铜品位为1.24%、银品位为37.2g/t,二氧化硅品位较高,为83.19%。

矿石中矿物组成较复杂,目标矿物主要为孔雀石和蓝铜矿,伴生的金属矿物有黄铁矿、黄铜矿、褐铁矿和赤铜矿,脉石矿物主要为碳酸盐、泥质岩、硅质岩、石英等。

矿石化学成分分析结果见表1,铜物相分析结果见表2。

表1 矿石化学成分分析结果表2 铜物相分析结果1.试验结果与讨论该矿石属典型的氧化铜矿石,自由氧化铜为主,次为结合氧化铜,含少量硫化铜。

矿石中铜氧化率近90%,其中结合氧化铜含量较高,达20%以上。

单一处理方法如湿法冶金或浮选法都有其不适应的铜矿物对象,因此,选-冶(冶-选)联合工艺为首选推荐工艺;考虑到矿石酸性脉石为主(硅、铝质占67.5%,钙镁质占约5%),湿法冶金首选酸浸(硫酸)。

1.硫化作用机理氧化矿亲水性强,用黄药类捕收剂不易浮选,通过添加硫化剂(如Na2S)对氧化矿进行表面改性,使氧化矿活化而被捕收。

硫化钠在溶液中发生水解,水解反应见式(1)~(3),水解产物又进一步解离为OH-,HS-,S2 -等,S2-进一步与孔雀石表面的Cu2 +发生化学反应,使孔雀石表面层转换为硫化物层,改变硫化矿的表面性质,再通过黄药类捕收剂浮选富集。

表面硫化反应见式(4)。

1.选-冶联合工艺试验1.浮选浮选试验流程图见图1。

根据不同铜矿物可浮性差异采用分步浮选的工艺流程,先浮硫化矿后浮氧化矿。

不同铜矿物浮选匹配使用合适捕收剂:铜硫化物浮选采用Z-200 ;一般氧化铜采用活化-硫化-强化捕收(螯合剂XTT-中性油与混黄药);难选氧化铜采用螯合剂(XTT:YTT 2:1)-中性油与混黄药(戊黄:丁胺黑药2 :1)三元组合捕收剂强化回收。

东川某难选氧化铜矿石氨基甲酸铵浸出试验研究保靖琨;毛莹博;孙占学【摘要】东川某氧化铜矿矿石铜品位为1.16%,铜氧化率很高,92.10%的铜以氧化铜的形式存在,碱性脉石含量高,铜矿物嵌布粒度较细,嵌布特征复杂,属高钙镁难选氧化铜矿石.为合理开发利用该矿石,针对硫化—浮选和酸碱浸出效果较差的问题,采用氨基甲酸铵作为浸出剂进行浸出试验研究,考察磨矿细度、氨基甲酸铵用量、浸出温度、浸出时间、搅拌强度、液固比对铜浸出率的影响.在确定的最佳浸出试验条件下,最终可获得铜回收率为85.42%、损失在浸渣铜品位仅为0.194%的良好指标.该浸出试验结果可为该碱性难选氧化铜矿石的工业利用提供技术参考.【期刊名称】《现代矿业》【年(卷),期】2015(000)012【总页数】5页(P55-59)【关键词】难选氧化铜矿;氨浸;氨基甲酸铵;碱性脉石【作者】保靖琨;毛莹博;孙占学【作者单位】东华理工大学水资源与环境工程学院;昆明理工大学国土资源工程学院;昆明理工大学国土资源工程学院;东华理工大学水资源与环境工程学院【正文语种】中文我国氧化铜矿资源约占铜矿资源总储量的10%~15%,每年总产量30%左右的铜金属是以氧化铜矿的形式产出[1]。

许多铜矿矿床上部都有氧化矿带,或者深部氧化为氧化矿床,并且几乎都具有结构松散、易碎、含水含泥较多、细粒不均匀嵌布、氧、硫混杂等特点。

浮选效果差,选矿成本也比硫化矿高[2]。

硫化铜矿容易与脉石分离,浮选回收较为容易。

市场对铜需求量的增加刺激着易选硫化铜矿石的不断开发利用,高品位的硫化铜矿已日益减少[3-5]。

因此,从技术和经济可行性方面考虑,寻求合理的氧化铜矿的处理方法,是当前我国铜选矿的重要研究课题之一。

目前,氧化铜矿的回收方法主要有硫化—浮选法和湿法浸出法,其中浸出主要分为酸浸和氨浸。

酸浸适用于以酸性脉石为主的氧化铜矿[6-7]。

对于碱性脉石含量较高的氧化铜矿进行酸浸,不但会消耗大量的酸,而且还会出现板结现象,浸出效果差[8-9]。