高品位烧结矿的研究与发展

- 格式:pdf

- 大小:196.29 KB

- 文档页数:4

镍精矿的烧结和熔炼技术研究镍精矿是一种常见的镍资源,其在冶金工业中具有重要的作用。

为了有效利用镍精矿,提高镍的回收率和产品质量,烧结和熔炼技术成为研究的热点。

本文将探讨镍精矿的烧结和熔炼技术研究,并讨论其影响因素和优化方法。

镍精矿的烧结是将镍精矿与烧结辅料混合后,在高温条件下进行烧结过程,使得颗粒结合成块状物。

烧结过程中,镍精矿与辅料中的氧化剂反应生成氧化物,随后发生还原反应生成镍铁合金。

烧结温度、时间和辅料成分是影响烧结效果的重要因素。

较高的烧结温度可以提高颗粒的结合程度和还原反应速率,但过高的温度会导致颗粒烧结过度,形成过大的颗粒,降低熔炼效果。

合适的烧结时间可以使得烧结反应充分进行,但时间过长也会使颗粒烧结过度。

辅料的选择必须考虑其氧化能力和还原能力,并添加适量的助熔剂,以提高镍精矿在烧结过程中的流动性和烧结性能。

镍精矿的熔炼是将烧结后的镍铁合金与熔剂一起加热到高温,使其熔化并与熔剂发生反应,从而获得镍的金属产品。

熔炼过程中,熔剂起着重要的作用,它能够与熔化的镍铁合金反应生成相对不易被还原的化合物,从而使镍得以富集。

常见的熔剂有石灰石、二氧化硅等。

在熔炼过程中,需要控制熔化温度、熔化时间和熔剂的投放量。

适当的熔化温度和时间可以使镍铁合金充分熔化和反应,但过高的温度和时间会使反应过度进行,产生不良的熔渣,降低产品质量。

熔剂的投放量要根据镍精矿中杂质的含量和熔剂的反应能力进行调整,以保证有效的反应和镍的富集率。

影响镍精矿烧结和熔炼技术研究的因素很多,包括原料的品位和组分、矿石粒度和结合特性、烧结和熔炼条件等。

对于低品位矿石,可以采用磨矿和浸出等前处理工艺,以提高镍的回收率。

对于过细颗粒的镍精矿,可以采取球团烧结或焙烧制备成合适的颗粒尺寸。

此外,还可以通过添加助剂来改善烧结和熔炼过程中的流动性和还原性。

同时,运用适当的工艺参数,如控制烧结和熔炼温度、时间和熔剂投放量等,可以有效地提高矿石的冶炼效果和产品质量。

4冶金冶炼M etallurgical smelting烧结矿竖式冷却工艺的分析与研究屈鹏飞[普锐特冶金技术(中国)有限公司,上海 201103]摘 要:烧结矿竖式冷却工艺是烧结生产工艺的一项革新性技术,主要是为了解决目前烧结矿冷却工序的余热回收品位低、污染的问题。

传统对烧结矿竖式冷却工艺的研究大部分停留在理论领域,直到最近几年才有了工业化和商业化的应用。

本文通过对竖式冷却工艺和现有烧结矿竖式冷却商业化应用项目的介绍,为烧结矿竖式冷却工艺的进一步发展提供依据。

关键词:烧结矿竖式冷却;节能环保中图分类号:TF046 文献标识码:A 文章编号:1002-5065(2023)23-0004-3Analysis and Research on Vertical Cooling Process of Sintered OreQU Peng-fei[Primet Metallurgical Technology (China) Co., Ltd,Shanghai 201103,China]Abstract: The vertical cooling process of sintered ore is an innovative technology in the sintering production process, it is mainly to solve the problem of low grade of waste heat recovery and environmental pollution in the cooling process of sinter. Traditional research on the vertical cooling process of sintered ore has mostly remained in the theoretical field, and it has not been until recent years that it has been industrialized and commercialized. This article provides a basis for the further development of vertical cooling technology for sintered ore by introducing the vertical cooling process and existing commercial application projects of vertical cooling for sintered ore.Keywords: vertical cooling of sintered ore; Energy conservation and environmental protection收稿日期:2023-10作者简介:屈鹏飞,男,生于1988年,汉族,湖北宜昌人,本科,中级工程师,研究方向:冶金热能与动力。

某钢铁公司高质量稳定烧结矿生产技术创新随着中国经济的快速发展,钢铁工业作为国民经济的重要支柱之一,也在不断地发展和创新着自己的生产技术。

在这个领域中,某钢铁公司凭借其高质量稳定的烧结矿生产技术成为了业内的佼佼者。

这家公司一直注重技术创新和研发,不断地推陈出新,从而不断提升自己的生产效率和产品质量。

其中最引人注意的当然是它的烧结矿生产技术,下面就来详细展开。

一、入料混合技术的创新在传统的烧结矿生产过程中,关键是要将各种原材料按比例混合后,送入烧结机进行烧结。

而在这个过程中,材料的比例和质量非常重要,因为只有掌握了这些关键的参数,才能保证最终烧结出的矿石质量符合要求。

在这一点上,某钢铁公司的入料混合技术可谓是领先业界。

他们采用了高精度称量系统,将全部的原材料都进行了精准的称量和计量。

在这个过程中,他们引入了先进的自动控制技术,实现了对每一个原材料比例的实时监测和调整。

这种创新的技术应用,保证了原材料的比例和质量的稳定性,因此也保证了最终烧结矿的质量稳定。

二、烧结过程的优化改进在烧结过程中,某钢铁公司同样进行了大量的优化改进。

首先,他们引入了高温烧结技术,将热风温度升高到了1400℃以上。

这种高温下的烧结,不仅可以促进原材料中化合物的分解,还能提高烧结过程中的热交换效率,从而提高烧结速度和热工效率。

其次,他们在烧结机炉排结构和烧结速度的控制上,也进行了很多创新性的尝试。

通过改进炉排结构,提高了矿物粒度的均匀性,保证了烧结过程中的均匀性和稳定性,同时也减少了炉渣反应和环保问题。

在速度控制方面,他们采用了先进的智能控制系统,根据烧结反应的实时变化情况,实现了烧结速度的自动调节和控制。

这些优化改进的措施,大大提高了烧结生产效率和烧结矿的质量稳定性。

三、产品质量的稳定优化在生产过程中,除了要保证生产效率和节能减排之外,还必须保证产品的质量和稳定性。

在烧结矿生产过程中,某钢铁公司的产品质量稳定优化措施更是值得一提。

提高烧结矿品位的研究

周云花;刘敏媛

【期刊名称】《湘钢科技》

【年(卷),期】2003(000)003

【总页数】4页(P7-9,13)

【作者】周云花;刘敏媛

【作者单位】湘潭钢铁集团有限公司科技开发中心

【正文语种】中文

【中图分类】TF046.4

【相关文献】

1.由低品位Mamatwan锰矿生产高品位锰烧结矿的研究 [J], Pien.,PC;阎惠君

2.石钢提高烧结矿品位的研究与实践 [J], 刘亚茹;刘振海

3.梅钢提高烧结矿全铁品位生产实践 [J], 邱金龙

4.提高攀钢入炉烧结矿品位的试验研究 [J], 付卫国;黎建明;李军;张善坤;汪智德

5.提高鞍钢烧结矿品位的研究 [J], 周节旺;张昊;孙斌;张德良

因版权原因,仅展示原文概要,查看原文内容请购买。

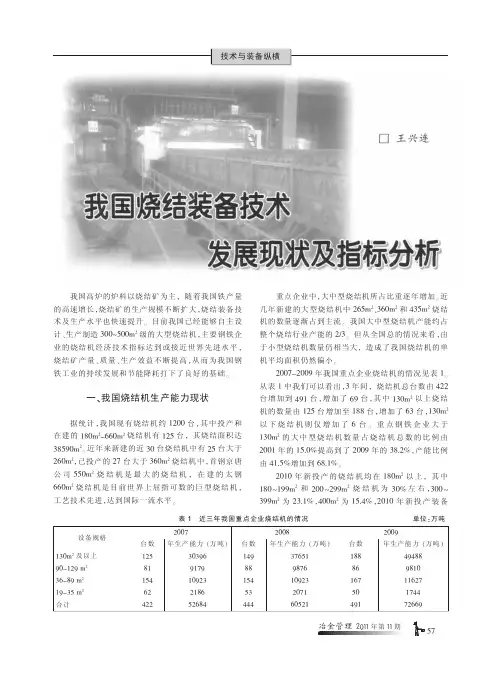

我国高炉的炉料以烧结矿为主,随着我国铁产量的高速增长,烧结矿的生产规模不断扩大,烧结装备技术及生产水平也快速提升。

目前我国已经能够自主设计、生产制造300~500m2级的大型烧结机,主要钢铁企业的烧结机经济技术指标达到或接近世界先进水平,烧结矿产量、质量、生产效益不断提高,从而为我国钢铁工业的持续发展和节能降耗打下了良好的基础。

一、我国烧结机生产能力现状据统计,我国现有烧结机约1200台,其中投产和在建的180m2-660m2烧结机有125台,其烧结面积达38590m2。

近年来新建的近30台烧结机中有25台大于260m2,已投产的27台大于360m2烧结机中,首钢京唐公司550m2烧结机是最大的烧结机,在建的太钢660m2烧结机是目前世界上屈指可数的巨型烧结机,工艺技术先进,达到国际一流水平。

重点企业中,大中型烧结机所占比重逐年增加。

近几年新建的大型烧结机中265m2、360m2和435m2烧结机的数量逐渐占到主流。

我国大中型烧结机产能约占整个烧结行业产能的2/3。

但从全国总的情况来看,由于小型烧结机数量仍相当大,造成了我国烧结机的单机平均面积仍然偏小。

2007-2009年我国重点企业烧结机的情况见表1。

从表1中我们可以看出,3年间,烧结机总台数由422台增加到491台,增加了69台,其中130m2以上烧结机的数量由125台增加至188台,增加了63台,130m2以下烧结机则仅增加了6台。

重点钢铁企业大于130m2的大中型烧结机数量占烧结机总数的比例由2001年的15.0%提高到了2009年的38.2%,产能比例由41.5%增加到68.1%。

2010年新投产的烧结机均在180m2以上,其中180~199m2和200~299m2烧结机为30%左右,300~399m2为23.1%,400m2为15.4%,2010年新投产装备□王兴连我国烧结装备技术发展现状及指标分析表1近三年我国重点企业烧结机的情况设备规格200720082009台数年生产能力(万吨)台数年生产能力(万吨)台数年生产能力(万吨)130m2及以上12530396149376511884948890-129m281917988987686981036-89m215410923154109231671162719-35m2622186532071501744合计422526844446052149172669单位:万吨数量结构如图1所示。

1. 绪论1.1 选题背景目前高炉冶炼工艺要求炉料必须具备一定的粒度,这就决定了大量含铁贫矿和经选矿获得的含铁量高的铁精矿以及天然含铁富矿粉不能直接进入高炉进行冶炼,为了利用这些资源,人们发明了烧结、球团等人工方法,将这些粉矿制成具有一定粒度的人造富矿后进入高炉使用。

烧结,是将各种粉状的含铁原料中和混匀后再添加一定比例的熔剂、燃料、水,混合均匀并制成具有一定粒度的混合料颗粒后,送入烧结机点火烧结的一种工艺。

在燃料产生的高温和一系列物理化学反应的作用下,混合料中会产生部分易熔物质,易熔物质熔化后形成液相,润湿或粘结其周边未熔化的物料,冷却后,所形成的块状物料称为烧结矿。

通过烧结过程,可改善冶金原料的物理化学性能,如孔隙率、机械强度、粒度组成、化学成分、还原性、低温还原粉化性等,使高炉生产效率得到巨大提升。

目前世界上高炉含铁炉料主要有三种:烧结矿、球团矿、天然块矿。

每个国家和地区因铁矿资源、地理环境、环保政策等因素的不同,采用的炉料结构不同。

我国高炉炉料结构是以高碱度烧结矿为主,配加酸性球团矿及天然块矿,烧结矿的比例基本都在60%以上。

因烧结矿在炉料结构中所占比例远远大于球团和块矿,所以烧结矿质量的稳定对高炉的稳定顺行至关重要。

烧结矿质量评价分为物理指标、化学指标。

物理指标包括筛分指数,粒度组成,转鼓强度,落下强度等;化学指标包括TFe,碱度,FeO、MgO等。

车间在生产烧结矿的过程中,如果烧结矿的物理指标出现异常,它的表现是直观的,比如整体偏碎、发黄,作为一名有经验的烧结看火工可以较为轻松且准确地通过烧结机尾烧结矿落入单辊前的整体状态以及落入单辊平台时引发的振动和声音判断烧结矿的强度如何,在看火以后沿线的岗位也可以第一时间发现烧结矿物理状态变化并联系上面工序做出调整,对于已经出现的物理指标较差的烧结矿一般都通过单独打入一个烧结成品矿仓,然后在生产正常时以较小流量混入正常烧结矿中送入高炉。

因此对于烧结矿物理指标的波动对于高炉来说并不是那么可怕,不是说物理指标对高炉的影响小,而是因它的表现明显,可以被及时发现、调整、处置。

提高氧化镁对烧结影响的研究

氧化镁是一种重要的无机化合物,广泛应用于冶金、建材、化工等领域。

在烧结过程中,氧化镁的添加对于提高烧结品的质量和性能具有

重要的作用。

因此,研究氧化镁对烧结的影响具有重要的意义。

首先,氧化镁的添加可以提高烧结品的密度和强度。

研究表明,适量

添加氧化镁可以促进烧结过程中颗粒之间的结合,从而提高烧结品的

密度和强度。

此外,氧化镁还可以促进烧结过程中的晶体生长,进一

步提高烧结品的性能。

其次,氧化镁的添加可以改善烧结品的微观结构。

研究表明,适量添

加氧化镁可以促进烧结过程中颗粒的熔融和再结晶,从而改善烧结品

的晶体结构和晶界性质。

此外,氧化镁还可以降低烧结过程中的氧化

还原反应,减少烧结品中的杂质含量,进一步提高烧结品的质量和性能。

最后,氧化镁的添加可以降低烧结过程中的能耗和环境污染。

研究表明,适量添加氧化镁可以降低烧结过程中的热能消耗和氧化还原反应,减少烧结过程中的气体排放和固体废弃物产生,从而降低烧结过程对

环境的影响。

综上所述,氧化镁的添加对于提高烧结品的质量和性能具有重要的作用。

未来的研究可以进一步探究氧化镁的添加量、添加时间、添加方

式等因素对烧结品的影响,以及氧化镁与其他添加剂的协同作用,为

烧结工艺的优化和烧结品的性能提升提供更加深入的理论和实践基础。

烧结矿al2o3烧结矿是一种重要的铝矿石,其中的主要成分是氧化铝(Al2O3)。

本文将介绍烧结矿的特点、制备方法以及其在工业上的应用。

烧结矿是一种采用高温煅烧的方式制得的铝矿石。

它的主要成分是氧化铝,化学式为Al2O3。

烧结矿的颗粒较大,通常呈颗粒状或块状,颜色多为灰色或棕色。

由于其颗粒较大,烧结矿具有良好的透气性和流动性,这使得其在冶金和建筑材料等领域有广泛的应用。

烧结矿的制备方法主要包括矿石的破碎、煅烧和烧结三个过程。

首先,原矿石经过破碎机的破碎作用,将较大的矿石颗粒破碎成较小的颗粒。

然后,破碎后的矿石颗粒经过高温煅烧,使其发生化学反应,氧化铝的含量得以提高。

最后,经过煅烧后的矿石颗粒被放入烧结机中,进行高温烧结,使其颗粒之间形成一定的结合力,从而得到烧结矿。

烧结矿作为一种重要的铝矿石,在工业上有广泛的应用。

首先,在冶金领域,烧结矿可以作为铝的原料,通过电解等方法提取出纯铝。

其次,在建筑材料领域,烧结矿可以作为一种优质的水泥熟料添加剂,提高水泥的强度和耐久性。

此外,烧结矿还可以用于制备陶瓷材料、耐火材料等。

除了上述应用外,烧结矿还具有一些其他的特点。

首先,烧结矿的含铝量较高,一般在50%以上,这使得其成为一种重要的铝源。

其次,烧结矿的颗粒较大,具有良好的透气性,这对于一些需要透气性的工艺有很大的帮助。

再次,烧结矿的颗粒流动性好,便于在生产过程中的输送和加工。

烧结矿是一种重要的铝矿石,主要成分为氧化铝。

其制备方法包括破碎、煅烧和烧结三个过程。

烧结矿在冶金和建筑材料等领域有广泛的应用,可以作为铝的原料、水泥熟料添加剂等。

烧结矿具有高含铝量、良好的透气性和流动性等特点,这使得其在工业上具有重要的价值。

1. 绪论1.1 选题背景目前高炉冶炼工艺要求炉料必须具备一定的粒度,这就决定了大量含铁贫矿和经选矿获得的含铁量高的铁精矿以及天然含铁富矿粉不能直接进入高炉进行冶炼,为了利用这些资源,人们发明了烧结、球团等人工方法,将这些粉矿制成具有一定粒度的人造富矿后进入高炉使用。

烧结,是将各种粉状的含铁原料中和混匀后再添加一定比例的熔剂、燃料、水,混合均匀并制成具有一定粒度的混合料颗粒后,送入烧结机点火烧结的一种工艺。

在燃料产生的高温和一系列物理化学反应的作用下,混合料中会产生部分易熔物质,易熔物质熔化后形成液相,润湿或粘结其周边未熔化的物料,冷却后,所形成的块状物料称为烧结矿。

通过烧结过程,可改善冶金原料的物理化学性能,如孔隙率、机械强度、粒度组成、化学成分、还原性、低温还原粉化性等,使高炉生产效率得到巨大提升。

目前世界上高炉含铁炉料主要有三种:烧结矿、球团矿、天然块矿。

每个国家和地区因铁矿资源、地理环境、环保政策等因素的不同,采用的炉料结构不同。

我国高炉炉料结构是以高碱度烧结矿为主,配加酸性球团矿及天然块矿,烧结矿的比例基本都在60%以上。

因烧结矿在炉料结构中所占比例远远大于球团和块矿,所以烧结矿质量的稳定对高炉的稳定顺行至关重要。

烧结矿质量评价分为物理指标、化学指标。

物理指标包括筛分指数,粒度组成,转鼓强度,落下强度等;化学指标包括TFe,碱度,FeO、MgO等。

车间在生产烧结矿的过程中,如果烧结矿的物理指标出现异常,它的表现是直观的,比如整体偏碎、发黄,作为一名有经验的烧结看火工可以较为轻松且准确地通过烧结机尾烧结矿落入单辊前的整体状态以及落入单辊平台时引发的振动和声音判断烧结矿的强度如何,在看火以后沿线的岗位也可以第一时间发现烧结矿物理状态变化并联系上面工序做出调整,对于已经出现的物理指标较差的烧结矿一般都通过单独打入一个烧结成品矿仓,然后在生产正常时以较小流量混入正常烧结矿中送入高炉。

因此对于烧结矿物理指标的波动对于高炉来说并不是那么可怕,不是说物理指标对高炉的影响小,而是因它的表现明显,可以被及时发现、调整、处置。

高品位烧结矿的研究与发展 张瑞堂 刘振林 陈 松 (济钢集团有限公司科技质量部,济南 250101) 摘 要 本文主要介绍了近年来国内外高品位烧结矿的研究和技术方面取得的长足进步,主要体现在瑞典皇家工学院的Edstrom等人的高铁高氧化钙烧结矿、高铁高氧化镁优化烧结矿的技术开发以及以SFCA为代表的优质粘结相生成理论研究等方面。 关键词 高品位 烧结 SFCA 开发

The Investigation and Progress of High Grade Sinter Zhang Ruitang Liu Zhenlin Chen Song (Technology and Quality Department of Jinan Iron and Steel Co, Jinan , 250101) 1

Abstract The paper introduces the great progress of technology and latest studies of high grade sinter domestic and overseas. The progress mainly noted as the technology development about high iron content high CaO sinter, high iron content high MaO sinter and the theoretics of high quality bonding phrase formation such as SFCA in Sweden's Royal Institute of Technology was discussed. Key words high grade, sinter, SFCA, development

长期以来,高炉冶金工作者,希望生产一种含铁量很高的炉料,以获得高炉生产低渣量,低燃料消耗。当球团矿含铁量超过66%时,高炉使用效果很好。因此,冶金工作者们很希望生产出含铁量超过60%~61%并具有满足高炉生产需要的烧结矿。在这种希望下,瑞典皇家工学院Edstrom等人开始研究生产 “优化烧结矿” 并取得了长足的进展。“优化烧结矿”的含义是:具有高的含铁量(65%~66%)和自熔性。

1 高品位烧结矿的开发 高品位烧结矿的研究与生产主要集中在北欧国家和钢铁厂,其中研究成果最突出的是瑞典皇家工学院的Edstrom等人。他们从1986年下半年开始,在皇家工学院和Oxelosund钢厂的实验室中,使用大约装150kg混合料的烧结杯上进行研究高品位烧结矿的各种工艺方案,主要包括:磁铁精矿、赤铁矿(精矿)以及磁—赤混合精矿生产“优化烧结矿”。在实验中,各种实验流程见图1。

张瑞堂,男,工学学士,高级工程师,从事炼铁工艺技术管理。 刘振林,男,硕士,高级工程师,从事铁前系统工艺技术管理,jglzl@126.com。 陈松,男,学士,工程师,从事科技管理工作。 第八届(2011)中国钢铁年会论文集 8176 图1 对烧结矿进行的各种检验 1.1 优化烧结矿的开发 “优化烧结矿”主要分为高铁—高氧化钙和高铁—高氧化镁烧结矿以及为解决炉渣成分和强度特性方面存在的问题而研究的“复合优化烧结矿”,这种烧结矿的优越性是能够满足高炉对冷强度、还原强度、还原性能的要求,以及高炉在低渣量操作时对软熔性能和高温性能的一些要求。瑞典、芬兰、法国等地的钢铁厂在实验室取得成功后,在生产试验期均未完全割弃正常的生产,而是缓缓提高烧结矿品位,试验期烧结矿品位保持在60%~63%左右,没有冒然把烧结矿品位一下提高到实验室的最高值65%~67%,也未试生产超高碱度或复合优化烧结矿。目前这几家钢铁厂的烧结矿品位均保持在60%左右的水平。 从含铁原料来看,磁、赤铁矿均可生产高品位烧结矿。在实验室中只需配入少量熔剂,如高铁—高氧化镁优化烧结矿,实验所用的烧结混合料组成如下:磁性烧结细精矿(MAF)94%,橄榄石(Olivine)2.3% ,石灰石(Limestone)1.7% ,生石灰(Burnt Lime)2.0%[1]。在高铁高氧化钙优化烧结下,橄榄石从混合

料中被完全抽出来,而用一定量的石灰石代替。如果使用3.5%的焦粉,使用这种混合料生产的烧结矿品位大约在65%,脉石氧化物的含量之和约8%~9%。与普通烧结矿比,虽然烧结矿渣量减少了,但烧结矿强度足够了。 要创造铁酸钙大量生成的条件,在二氧化硅含量较低且稳定的情况下,就必须多配入氧化钙,提高烧结矿的碱度。这就是高铁高氧化钙烧结矿试验的初衷,而这种优化烧结矿不是自熔性的,也就不宜使用100%高铁高氧化钙烧结矿来作高炉炉料。高铁高氧化镁优化烧结矿的高温性能较好。与高铁高氧化钙相比,软化温度较高,软熔区间较小,因此该烧结矿可改善高炉料柱的透气性。 鉴于高铁高氧化钙烧结矿(简称HC)的自熔性较差,高铁高氧化镁优化烧结矿(简称HM)的强度和还原性较差,Edstrom等人决定采用“复合烧结矿和非均质烧结矿”合二为一的方案。这一方案是对烧结工艺的一个重要改进。

1.2 HC和HM烧结矿的优化与改进 由于高铁高氧化钙优化烧结矿碱度较高,因此决定通过往高铁高氧化钙优化烧结矿的混合料中添加粗颗粒石英(3~6mm),以生产一种“HCD”来改善碱度过高的状况。这是一种高铁—高氧化钙的复合优化烧结矿。粗石英不仅提供了为改善烧结矿自熔性能所必须的二氧化硅,而且将同时保持不起反应,留在烧结矿基体中。HCD与HC的结构相似,这是由于有相当大量的铁酸钙的缘故。 用生产HCD烧结矿同样的技术来生产HMD烧结矿时,向HM优化烧结矿的混合料中加入粗颗粒橄榄石的HMD烧结矿的冷强度与HM优化烧结矿相比并未改善。原先以为保留不变的粗颗粒橄榄石,有一部分与烧结料发生了反应。烧结矿的结构一部分由铁酸钙基质,另一部分由玻璃质渣相组成;一般来说,含硅酸二钙的玻璃粘结相,对烧结矿的强度是不利的。综上所述,HCD和HMD优化烧结矿不仅品位高(65%~66%),而且具有高的还原性、好的还原强度和高温冶金性能,具有自熔能力,与焦炭灰分在一起,形成体积小、成分适宜的高炉炉渣。 高品位烧结矿的研究与发展 81772 高品位烧结矿的机理研究 多年来,世界各地的冶金研究工作者们围绕烧结矿粘结相、铁矿物等所做的大量研究,对高品位烧结矿的生产研究有很大的借鉴作用。 高品位烧结矿的研究表明,以磁铁精矿为主生产的烧结矿中,铁酸钙含量很少,磁铁矿含量居多[2],有时高达50%~60%[3],以磁铁矿粉烧结的高铁高氧化钙优化烧结矿中,其主要矿物组成也是含有一定量钙、镁和钛的磁铁矿。高铁高氧化镁优化烧结矿也类似。可见高品位烧结矿与普通烧结矿在矿相结构上有很大差别。

2.1 高品位烧结矿粘结相的研究 高品位烧结矿面临的主要问题是如何解决由于铁高、硅低、渣量少而带来的强度、还原性和低温还原粉化问题。Edstrom等人以提高碱度和生产复合优化烧结矿的方式,较好地解决了如何增加烧结矿中铁酸钙含量的问题。研究结果认为,此种高品位烧结矿的粘结相是铁酸盐与一些硅酸盐的混合物。其中铁酸盐先从熔体中析出,硅酸盐最后固化。

2.2 复合铁酸钙(SFCA)的研究 有一种优质粘结相是SFCA,特别是针状SFCA,有良好的性能指标。发展以针状SFCA为主要粘结相的烧结矿是进一步改善高碱度烧结矿质量的根本途径。近年来的许多研究工作都在围绕此项技术进行。研究表明[4],当温度在1250~1280℃时纤细状铁酸钙较为发展,当1100~1200℃时,出现10%~20%的铁酸钙(CF),但晶粒间尚未连接,所以强度较差;温度在1200~1250℃时,有20%~30%的CF生成,晶桥连接,有针状交织结构出现,强度较好;当温度升高到1250~1280℃时有30%~40%的CF生成,呈交织结构,强度最好;当温度升高到1280~1300℃时,只有10%~30%的CF,结构由针状变为柱状或者棒状,强度有所升高,但还原性变差。低温烧结被认为是形成针状铁酸钙的有效工艺制度。通过低温烧结技术生产的烧结矿,作为高炉炉料,不但可以降低高炉焦比,而且可以提高生铁产量。 比利时的E.D.Costa等人在一项优化烧结矿中矿相组成以改善其性能的研究中做了有益的探索。以烧结混合料中粘结相的氧化钙含量和铁矿晶核的组成为基础开展研究,重点进行了不同种类反应物在粘结相中熔化温度的确定和矿物晶核反应性能的试验,发现:要获得相同的熔化温度,富铁矿要比贫铁矿所需要加入的氧化钙少得多;而且在较低的烧结温度下,针状SFCA大量出现,限制了粘附层中的石英与渣相的同化作用。并且在烧结杯试验中,得到了以赤铁矿富矿粉为主原料的高品位烧结矿(TFe59.3%、SiO24.5% CaO9.4%、

Al2O30.7%、MgO 0.1%),该烧结矿的质量指标很好,其冷强度、热强度、还原性、生产率均高,而且燃耗较低。Costa认为烧结指标好是由于所谓富矿粉生产烧结矿具有最高的原生赤铁矿和致密程度,使其粘结相指数提高,而且这种烧结矿中,大多是粗大的SFCA,玻璃相明显减少。从这项研究中可以看出,赤铁矿烧结矿中原生赤铁矿含量较高 ,对烧结矿强度和还原性是有利的。另外,在烧结混合料化学成分固定的情况下,烧结矿的矿相分布与烧结的最高温度呈现一定的关系,针状SFCA的含量随温度升高而减少,但烧结矿质量良好。这说明只要把粘附层化学成分与赤铁矿核心的比例关系调整好,烧结反应渣相的孔隙较多,就可以形成针状SFCA和微细孔包围致密赤铁矿晶核的结构。 北京科技大学的研究人员用高纯磁铁精矿为原料,采用电炉焙烧小饼的方法,研究了针状SFCA的形成过程和影响因素,为生产针状SFCA为主要粘结相的高品位优质烧结矿提供了理论依据。他们研究认为,随着碱度的提高,烧结矿中的二氧化硅由主要生成含铁硅酸盐渣相,变为大部分进入铁酸钙中。通过控制适当的温度、碱度、时间和Al2O3/ SiO2比,可以发展以针状SFCA为主要粘结相的烧结矿。而且磁铁矿和赤

铁矿都能形成很好的针状铁酸钙交织结构;但磁铁矿在烧结过程中要有一个氧化转变过程,其烧结温度比赤铁矿低,因此燃耗也低,这一研究对高品位烧结矿的作用在于:对于能够满足一定成分的烧结混合料,完全可以烧结成以针状铁酸钙为主要粘结相的高品位烧结矿,这种烧结矿同样具备高产、少渣、低耗的优点。这一点与BHP研究结果很接近。BHP公司的研究人员,通过对磁铁矿烧结的基础研究和烧结杯研究发现[5]:

如果磁铁矿在烧结过程中氧化,如果碱度和Al2O3含量合适,SFCA则能较容易生成。电子探针和X光分析