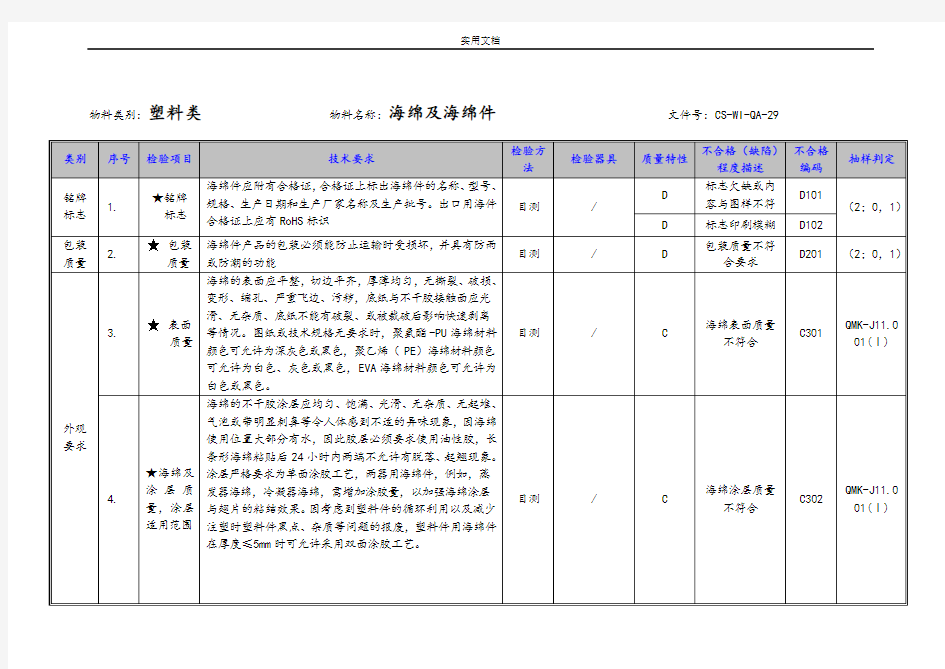

物料类别:塑料类物料名称:海绵及海绵件文件号:CS-WI-QA-29

附件:试验方法

图1、初粘性(室温下不小于20#钢球)图2、持粘性(8小时后位移量不超过6㎜)

XPE 物理性能(参考项目)

作业指导书和操作规程的不同 作业指导书是指为保证过程的质量而制订的程序。 可理解为一组相关的具体作业活动或过程(如抹灰、砌砖、插件、调试、装配、完成某项培训)。 -作业指导书也是一种程序,只不过其针对的对象是具体的作业活动,而程序文件描述的对象是某项系统性的质量活动。 -作业指导书有时也称为工作指导令或操作规范、操作规程、工作指引等。 ·作业指导书的作用 -是指导保证过程质量的最基础的文件和为开展纯技术性质量活动提供指导。 -是质量体系程序文件的支持性文件。 b. 作业指导书的种类 ·按发布形式可分为: -书面作业指导书; -口述作业指导书; -计算机软件化的工作指令; -音像化的工作指令。 ·按内容可分为: -用于施工、操作、检验、安装等具体过程的作业指导书; -用于指导具体管理工作的各种工作细则、导,则、计划和规章制度等; -用于指导自动化程度高而操作相对独立的标准操作规范。 c. ISO9000系列标准中对作业指导书的要求 · "如果没有作业指导书就不能保证5质量时,则应对生产和安装方法制订作业指导书"(GB/T19001-ISO9001--9. 1)。 ·生产作业可由作业指导书规定到必要的程度。应对工序能力进行研究以确定工序的潜能。整个生产中使用工艺规定也应写成书面文件,务个作业指导书中均应引用。作业指导书中应明确规定圆满完成工作以及符合技术规范和技术标准的准则。……(GB/T19004-ISO9004--10. 1. 1)。 · "应按照质量体系的规定对作业指导书,规范和图样进行控制"(GB/T19004-ISO9004--11. 5)。

2. 作业指导书的内容 常用的作业指导书、工作细则、标准、作业规范通常应包含的内容. 3. 作业指导书的编号与管理 a. 基本要求 ·内容应满足 -5W1H原则 任何作业指导书都须用不同的方式表达出: Where:即在哪里使用此作业指导书; Who:什么样的人使用该作业指导书; What:此项作业的名称及内容是什么; Why:此项作业的目的是干什么; How:如何按步骤完成作业。 -"最好,最实际"原则 最科学、最有效的方法; 良好的可操作性和良好的综合效果。 ·数量应满足 -不一定每一个工位,每一项工作都需要成文的作业指导书; -"没有作业指导书就不能保证质量时"才用; -描述质量体系的质量手册之中究竟要引用多少个程序文件和作业指导书;就根据各组织的要求来确定; -培训充分有效时,作业指导书可适量减少 -某获证企业质量手册中引用的作业指导书清单,详见附表16。 ·格式应满足 -以满足培训要求为目的,不拘一格; -简单、明了、可获唯一理解; -美观、实用。 b. 编写步骤 ·见作业指导书编写流程图 ·流程图说明 -作业指导书的编写任务一般由具体部门承担; -明确编写目的是编写作业指导书的首要环节;

最新电子厂一整套来料检验作业指导书汇编

PTC 发热体检验规范 修订日期: 批准 审核 制订 1.目的:规范本公司外购外协零部件的检验,使其满足要求。 2.范围:适用于本公司所有PTC 发热体的检验。 3.检验依据: GB/T 2828.1-2003 GB4706.1-2005 GB4706.23-2003 QB/T2164-954.职责:品保部检验和试验人员负责按标准执行检验和试验。 5.检验项目 检验 项目 缺陷 类别 检验要求和方法 使用仪表 备注 标志 MI 零件上应明确标识型号规格,生产厂家标志或商标以 及认证标志,以上标识应符合整机认证报备清单. 目视 外 观 MI 表面光洁、无毛刺、无严重划伤,无导致不能安装和 两极短路的变形,铝条表面应钝化。 引出端无断裂,损伤,方向正确,无松动现象,铆接牢固。 目视 尺 寸 MA PTC 发热体的安装尺寸在符合相关技术图纸的同时,应满足产品实装的要求。 游标卡尺 卷尺/实装S-3 电气间隙 CR 陶瓷片处两极的间距应大于 2.5mm ,引脚处应大于 3.0mm 。 游标卡尺 耐 压 CR 常态及无明显空气对流的条件下,对PTC 发热体施 加1.15倍的额定电压持续工作3min 后,再以80V/min 的升压速率将电压升至380V ,持续工作2min,要求无 破片,击穿,放电和飞弧等不良现象发生。 调压器 每批 抽检1只 冲击功率 MA 在23±2℃环境温度条件下,在满足整机正常工作工况要求的同时,额定工作电压为220—240V AC 的 PTC,其冷态输入功率最大应不超过1.5倍的额定输 入功率;额定工作电压130V AC 以下的PTC,其冷态输入功率最大应不超过2.5倍的额定输入功率; 电参数测量仪 调压器 温度表

文件名称定位座作业指导书文件编号JGYZ01-04A-011Z 页数 4 编制部门技术中心编制日期2013-03-25 版本 A 序号工序特 性等级 作业 名称 作业要求图示检验要求 安全防 控要求 备注 1 蜡 型 1、压蜡温度48-53℃,压蜡压力0.25-0.4MPa, 保压时间10S,起模时间5min。 2、合模前必须将上下模清理干净后合模。 3、蜡模表面不得有缺陷。 1、非加工面必须光滑、平 整、无缺陷。 2、蜡模完全冷却后按左图 示意摆放。 3、模样修整后,不得有飞 边、缺角、气孔、皱纹。 4、蜡屑清理干净。 填写记录 表(蜡模 制造,编 号 JZQ/ZZ-Q R-02-01) 2 浇 口 道 蜡 模 1、使用05号浇口棒。 2、清理模具,涂分型剂,合模后注入蜡液。 3、将木棒插入半凝固蜡液中,插入深度距 离底部5-20mm。 4、冷却取出,轻擦和模。 5、修刮飞边毛刺,修补少量缺陷的蜡模。 1、浇棒使用是否正确。 2、检查木棒是否放正。 3、检查木棒插入深度是否 符合要求。 3 蜡 模 组 焊 1、焊接蜡件必须放正,焊接牢固。 2、焊接后必须清理蜡屑。 3、模组焊接摆放整齐。 4、蜡型与浇口间距应大于80mm。 1、焊接前检查模样是否合 格、浇口棒是否合格。 2、焊接后检查是否有缝隙 和流蜡。 3、浇口冒口是否焊正。 4、焊接后是否将蜡屑吹干 净。 填写记录 表(蜡模 组焊,编 号: JZQ/ZZ-Q R-02-02)

文件名称定位座作业指导书文件编号JGYZ01-04A-011Z 页数 4 编制部门技术中心编制日期2013-03-25 版本 A 序号工序特 性等级 作业 名称 作业要求图示检验要求 安全防 控要求 备注 4 ▲ 关键 工序 制壳 1、表面层砂粒40-70目,涂料粘度24-35S (夏季走下限、冬季走上限),用氯化铵硬化 液比重1.05-1.12,硬化时间10-15min,空干 15-20 min。 2、过渡层砂粒7-10目,涂料粘度45-65s(夏 季走下限、冬季走上限),用氯化铵硬化液 比重1.05-1.12,硬化时间20-30min,空干时 间空干15-20 min。加固层用氯化铝硬化液 比重1.20-1.25,硬化时间30-40mim。 3、面层撒砂硬化干燥2层,过渡层撒砂硬 化干燥1层,加固层撒砂硬化干燥3层半。 4、面层涂料配置合理,清理涂料表面蜡屑。 5、注意槽孔内的涂料和砂粒到位,每层干 透后才能制备后一层。 1、注意面层和过渡层涂料 粘度,每天至少用粘度计检 测一次,粘度计规格: 100ml,¢6mm。 2、注意氯化铵、氯化铝硬 化液比重,每天至少用比重 计检查一次,比重计规格: 1.0-1.1、1.1-1.2、1.2-1.3。 / 填写记录 表(涂料 制备,编 号: JZQ/ZZ-Q R-02-03) 5 脱蜡 及蜡 回收 1、加水调节脱蜡槽水位到适当高度。 2、铲除浇口杯上杂物,并用空压气吹净, 浇口杯上不能重叠模壳,水温大于90℃后, 放入吊篮脱蜡。 3、当浇口棒松动时及时拿出,接着少量放 热水,催赶蜡液溢出回收,回收蜡送至蜡处 理缸。 4、蜡脱净后,立即将吊篮调离脱蜡槽。 5、接着适量放水保持水位。 6、脱蜡后及时将型腔内水倒干净,倒水时 要左右摇晃将内浇口沙粒倒干净,每串模壳 重新用热水清洗1-2次。 1、水温大于90℃,热水脱 蜡时间40-50分钟。 2、制好的型壳自然干燥6 小时以上后方能脱蜡。 3、脱蜡后模壳摆放时将浇 口朝下,堆放整齐。 4、蜡处理时:将回收蜡送 至处理缸内加入3-5%的盐 酸反应1-2小时,使蜡还原 后,沉淀2-3小时后放蜡。 / 填写记录 表(脱蜡、 蜡回收处 理,编号: JZQ/ZZ-Q R-02-04, JZQ/ZZ-Q R-02-05)

渗透检验作业指导书要点 l.工程概况及工程量 1.1.工程概况: 主要介绍工程名称、规模、特点及施工环境。 1.2.工程量: 分类统计需进行渗透检验的工件及焊接接头的名称、规格、数量。 2.编制依据: 列出与渗透探伤相关的所有设计图纸,技术、质量、安环相关的规程、规 范。 3.作业活动中的组织分工和人员职责 3.1作业的组织分工(与相关作业和其他专业的分工) 明确检验委托、检验作业、结果反馈的责任部门和传递渠道。 3.2作业人员的职责(空表格) 列出参加渗透检验工作人员的岗位名称和职责,应包括技术员、班组长、检验作业人员。 4.作业前必须具备的条件和应作的准备: 4.1技术准备 4.1.1接受委托并察看现场(审核委托项目是否齐全、环境条件是否具备) 4.1.2根据委托和通用工艺文件编制工艺卡(至少应包括以下方面) 采用的渗透液的类型及型号

采用的灵敏度试片 采用的渗透方法 采用的观察和记录方法 环境温度及检验参数 执行的标准 安全注意事项 4.1.3对作业人员进行安全技术交底. 4.1.4选择好渗透探伤剂类型及进行灵敏度校验合格 4.1.5辅助工器具及防护用品的准备完毕 4.2作业人员(配置、资格) 4.2.1 探伤人员必须持有电力工业无损检测人员资格证书,且在有效期内。 探伤报告必需由Ⅱ级或Ⅱ级以上的渗透探伤人员签发。 4.2.2探伤人员矫正视力不得低于1.0,且没有色盲、色弱。 4.2.3 检验辅助工必须经过安全和专业技能培训,合格后方可上岗。 4.2.4. 作业过程中要认真按作业指导书和工艺卡进行检验。 4.2. 5. 必须遵守现场安全规程和其它有关规定。 4.2.6. 不具备安全作业条件时探伤人员有权停止工作。 4.2.7. 人员最低配备:持证人员1-2名(Ⅱ级);检验辅助工1-2名 4.3作业机具(包括配置、等级、精度等) 4.3.1所配备的工器具(包括渗透探伤试块、操作工具、通讯工具等)。 4.3.2所需仪器、仪表的规格和精度(包括渗透剂、显像剂、温度计等)

外协、外购件检验作业指导书(doc 56页) 部门: xxx 时间: xxx 整理范文,仅供参考,可下载自行编辑

浙江华光器集团有限公司企业标准 QB/HGJY-2009 替代QB/HGJY-2006 外协、外购件检验作业指导书 (接收质量限(AQL)确定) 2009-11-25发布 2009-12-26实施 浙江华光电器集团有限公司发布

进货检验规程(总则) 1 目的 对本公司所有入库前的原辅材料、外协、外购件,必须按产品标准、技术文件、检验规程的要求和方法进行检验,未按规程要求检验或经检验不合格的产品不准入库,不得投入使用。 2 范围 本标准适用于原辅材料、外协、外购件及包装物资进货检验的验收要求、抽样方案、检验水平和接收质量限(AQL)的确定、验收批的处理及质量统计方法。 3 引用标准 GB2828.1-2003 《计数抽样检验程序第一部分:按接收质量限(AQL)检索的逐批检验抽样计划》 GB4706.1-2005 家用和类似用途电器的安全第一部分:通用要求 GB4706.2-2007 家用和类似用途电器的安全第二部分:电熨斗的特殊要求 GB4706.84-2007 家用和类似用途电器的安全第二部分:织物蒸汽机的特殊要求 Q/ZHG 001-2009 强力蒸汽挂烫机 4、验收要求和方法 4.1 对入库的各类物品分别按各自的检验规程进行检验。 4.2 对于本公司无检测手段的物资,如各类塑料可检查供方提供的质量证明文件和合格证, 验证外观及规格型号。 4.3 所购物资如果已通过认证(如UL、VDE等),则必须检查其型号与证书是否相符。 4.4 出口产品中对材料、元器件有六种有害物质限止使用要求的或需符合REACH要求的,供方必 须提供相应的有效的检测报告和材料符合性证明或承诺书等。检验员应进行验证,并依据 RoHS指令的有关规定进行检测。 5 抽样方案、检验水平和接收质量限(AQL) 5.1 进货检验的抽样方案按GB2828.1-2003标准,通常采用正常一次抽样方案,检验水平和接收 质量限(AQL)应根据采购物资的重要性分类具体确定,主要采购物资分类如下表: Ⅰ

碳酸饮料生产作业指导书 1、目的 指导生产人员生产操作,使碳酸饮料生产操作规化、标准化、程序化。 2、适用围 适用于本公司碳酸饮料的生产操作。 3、职责 3.1生产车间负责碳酸饮料的生产操作,并负责进行记录。 3.2检验室负责在制品质量检查,并负责不合格品的处置 4、作业过程 4.1工艺流程 见文件《生产工艺流程图》 4.2作业流程 4.2.1 收 选用符合产品标准的各类食品用原辅料,已实行生产可证管理的原果浆、果葡糖浆、白砂糖、食品添加剂等产品须采购有食品生产可证(QS证书)的产品。按《进货查验及记录规》的规定进行验收,不合格原料禁投入生产。食品生产用各类原料必须使用食品级原料,农产品应新鲜良好,无萎缩、畸形、病虫及霉烂现象,不得使用来历不明的原料进行生产。食品添加剂的使用围和添加量应格按照GB2760的规定。

4.2.1工艺水制取s 421.1每天生产前,对砂滤罐、碳滤罐进行5~10分钟"反、正”冲,直到排出之水无 果蔬汁饮料生产作业指导书 1、目的 指导生产人员生产操作,使果汁饮料生产操作规化、标准化、程序化。 2、适用围 适用于本公司果汁饮料的生产操作 3、职责 3.1生产车间负责果汁饮料的生产操作,并负责进行记录。 3.2检验室负责在制品质量检查,并负责不合格品的处置 4、作业过程 4.1工艺流程 见文件《生产工艺流程图》 4.2作业流程 4.2.1工艺水制取 4.2.1.1每天生产前,对砂滤罐、碳滤罐进行5~10分钟“反、正"冲,直到排出之水无杂质。4.2.1.2经砂滤、碳滤制取初滤水入水罐中备用。 4.2.1.3生产时打开初滤水罐底阀,并开启紫外线灭菌器,启水泵经5u和lu精滤和紫外 线消毒器消毒以制取精滤工艺水,供生产备用。 4.2.2原辅材料购进验收 4.2.2.1选用符合产品标准的各类食品用原辅料,已实行生产可证管理的浓缩果汁、果葡糖浆、白砂糖和食品添加剂等,必须采购有食品生产可证并经第三检验合格并有合格证的产品,按《进货查验及记录规》进行验收,不合格品禁投入生产。 422.2原辅材料按先入先出原则,并确保在保质期无变质现象才能投入生产。不得使用来 历不明的原料进行生产。食品添加剂的使用围和添加量应格按照GB2760的规定。

碳酸饮料生产作业指导书 1、目的 指导生产人员生产操作,使碳酸饮料生产操作规化、标准化、程序化。 2、适用围 适用于本公司碳酸饮料的生产操作。 3、职责 3.1生产车间负责碳酸饮料的生产操作,并负责进行记录。 3.2检验室负责在制品质量检查,并负责不合格品的处置 4、作业过程 4.1工艺流程 见文件《生产工艺流程图》 4.2作业流程 4.2.1原料验收 选用符合产品标准的各类食品用原辅料,已实行生产许可证管理的原果浆、果葡糖浆、白砂糖、食品添加剂等产品须采购有食品生产许可证(QS证书)的产品。按《进货查验及记录规》的规定进行验收,不合格原料严禁投入生产。食品生产用各类原料必须使用食品级原料,农产品应新鲜良好,无萎缩、畸形、病虫及霉烂现象,不得使用来历不明的原料进行生产。食品添加剂的使用围和添加量应严格按照GB2760的规定。 4.2.1工艺水制取 4.2.1.1每天生产前,对砂滤罐、碳滤罐进行5~10分钟“反、正”冲,直到排出之水无杂质。 4.2.1.2经砂滤、碳滤制取初滤水入水罐中备用。 4.2.1.3生产时打开初滤水罐底阀,并开启紫外线灭菌器,启水泵经5u和1u精滤和紫外线消毒器消毒以制取精滤工艺水,供生产备用。 4.2.2溶糖工序 4.2.2.1根据配方要求准确称取并经复核无误之相应份量之果葡糖浆,加入350kg纯净水(属本日第一次生产时需先排出管前一天所残存的纯净水约3~5分钟),使其完全溶解

并继续加热至90±2℃,保温20分钟。 4.2.2.2保温结束后,启动泵把溶糖缸管道的糖浆回流到溶糖缸(持续3分钟)后,启动冷却水塔,并把糖浆经过5μ过滤器和板式换热器冷却至45℃±5℃,放至对应的调配缸。 4.2.3 配料调配 4.2.4.1调配操作员按产品配方单规定的原料品种、数量和投料顺序,在“关键质量控制点监控记录上”登记好用量,复核查对无误后,严格按工艺规程进行投料、操作,严禁将不合格的原材料投料生产。 4.2.4.2然后按原辅料加入顺序:①原糖浆②防腐剂③甜味剂④酸味剂⑤香精⑥色素,最后加水定容,分别按配方要求称取并复核无误以上原辅料,并用水溶解逐次加入已开启搅拌器之配料缸,再停止搅拌,继续加工艺水至2000L或6000L刻度处,并继续开启搅拌器搅拌15分钟以上,然后取样进行理化检验和外观检查,符合要求即打开底阀,启泵经过滤器过滤泵入高位缸。 4.2.4汽水混合碳酸化 经水处理后的纯水,经脱氧后,注入经汽化的二氧化碳进化碳化制冷,制冷温度保持10℃以下。制冷后与调配后的溶液进行混合,完成汽水混合碳酸化工序。详见操作见文件《汽水的混合碳酸化作业指导书》 4.2.5灌装工序 4.2. 5.1上罐、罐清洗消毒 1)上罐人员上罐前先检查叉车叉来的空罐是否与所生产的产品品种相符,确认后,割掉包装带,撕去缠绕薄膜,将空罐版小心地推入上罐升降斗,然后开启升降机,将空罐版最上层空罐升至与上罐台处同一平面即停止。 2)上罐人员在接到生产指令时,开启上罐台输送链板和输罐链条,将最上层空罐用干净之木棍慢慢推进入上罐台输送链板上,由输送链板输送至输罐链条上,最后输送至自动洗罐处,罐身经清洗、消毒后进入灌装间。 3)当输送链板上有倒罐时,应及时扶正;当输罐链条上有倒罐或卡罐时,应及时停机清出。 4)需换产品品种时,在接到机房信号时,停止上罐,将剩余空罐通过上罐升降机放下并

Designation:A802/A802M–95(Reapproved2001) Standard Practice for Steel Castings,Surface Acceptance Standards,Visual Examination1 This standard is issued under the?xed designation A802/A802M;the number immediately following the designation indicates the year of original adoption or,in the case of revision,the year of last revision.A number in parentheses indicates the year of last reapproval. A superscript epsilon(e)indicates an editorial change since the last revision or reapproval. This standard has been approved for use by agencies of the Department of Defense. 1.Scope 1.1This practice covers the acceptance criteria for the surface inspection of steel castings by visual examination.Four levels of acceptance standards are provided. 1.2Acceptance levels utilize Steel Castings Research and Trade Association(SCRATA)2graded reference comparators for the visual determination of surface texture,surface rough-ness,and surface discontinuities described as follows: Acceptance levels A—Surface Texture B—Nonmetallic Inclusions C—Gas Porosity D—Solidi?cation Discontinuities E—Sand Expansion Discontinuities F—Metal Inserts G—Thermally Cut Surfaces H—Mechanically Prepared Surfaces J—Welded Surfaces 1.3Descriptions of terms related to casting discontinuities are in Section 2. 1.4This standard does not purport to address all of the safety concerns,if any,associated with its use.It is the responsibility of the user of this standard to establish appro-priate safety and health practices and determine the applica-bility of regulatory limitations prior to use. 2.Terminology 2.1De?nitions of Terms Speci?c to This Standard: 2.1.1expansion discontinuities: 2.1.1.1veins,n—raised,narrow,linear ridges that form upon cracking of the sand mold or core due to expansion of sand and the resulting mold or core stresses during?lling of the mold with liquid steel. 2.1.1.2rat tails,n—long,narrow,linear depressions or small steps occurring on a casting surface.Rat tails form as a result of sand expansion and minor buckling of the mold surface during?lling of the mold with liquid metal. 2.1.1.3scab,n—a raised,rough area on a casting that usually consists of a crust of metal covering a layer of sand. Sometimes,a scab consists of a raised,rough area of essen-tially solid metal on the surface of a casting. 2.1.2external chills: 2.1.2.1external chills,n—usually metal blocks,or graphite and carbon blocks,that are incorporated into the mold to locally increase the rate of heat removal during solidi?cation. Brackets have the same purpose but represent an integral part of the casting.Brackets are produced by providing suitable cavities in the mold or core.External chills may produce?at spots and edges(raised areas or depressions)on the casting surface.Brackets merely change the casting appearance due to their presence.Brackets may be removed or allowed to remain on the casting. 2.1.2.2parting line and core print?ns,n—thin projections of excess metal at the parting plane between mold halves or core and mold.Causes are improper closing of the mold, insufficient weighting or clamping of the mold for pouring,or uneven pattern surfaces at the matching locations.Core print ?ns are usually caused by improper dimensions of core prints of the pattern or core box,by rough placement of cores in a soft mold,or by inadequately secured cores. 2.1.3fusion discontinuities: 2.1. 3.1wrinkles,n—elongated,smooth depressions of the casting surface,frequently appearing in closely spaced groups. Wrinkles result from irregularities of the liquid metal?ow in the mold cavity,frequently associated with low temperature, and are distinguished from the more severe phenomenon of laps,folds,or cold shuts where the casting surface is actually folded over. 2.1. 3.2laps,folds,and cold shuts,n—interchangeable terms to describe the appearance of the casting surface that is actually folded over.They develop due to low temperature, unfavorable?ow conditions caused by oxide?lms,or combi-nations thereof. 1This practice is under the jurisdiction of ASTM Committee A01on Steel, Stainless Steel,and Related Alloysand is the direct responsibility of Subcommittee A01.18on Castings. Current edition approved Sept.10,1995.Published November1995.Originally published as A802–https://www.doczj.com/doc/cf7455153.html,st previous edition A802/A802M–89. 2Available from The Castings Development Centre,7East Bank Road, Sheffield,UK S23PT. 1 Copyright?ASTM International,100Barr Harbor Drive,PO Box C700,West Conshohocken,PA19428-2959,United States.

外购件分级检验作业指导书 编号:YK-ZY-19-2016 版次:A/0 编制/日期: 审核/日期: 批准/日期: 重庆怡快电梯有限公司 CHONGQING YIKUAI ELEVATOR COMPANY LED

电梯产品零部件质量特性分级规定 一、主题内容和适用范围 本文规定了本公司电梯产品主要外购件的质量要求和检验规程。 本文适用于现有外购件的采购和验收。 二、分级标准定义 A级:指对电梯安全运行有重大影响的零部件。 B级:指对电梯运行性能有重大影响的零部件。 C级:指除A、B级以外的其它零部件。 三、部件分类 四、控制方法 1、产品所用各种外购件均需检验才能使用。 2、检验项目 (1)文件检查 A、物证对照,即检查外协、外购件名称、数量、规格与订货合 同是否一致。 B、对A级外购件,必须附有相应的国家检测中心、行业专职机构 或受国家行业委托检验机构出具的型式试验报告结论副本(有效期 内的)。 C、外购件的材料成分和机械性能应符合相关的材料标准的要 求。 (2)表面质量和尺寸允差检查 A、对于A、B类外购件其外表面不得有超过3cm2脱漆和碰伤现象。

关键尺寸不得有任何超差。同时,各运动部件之间应运动自 如。 B、对其余的外购件,其表面质量和尺寸必须符合相关的国家行 业标准规定,若有图纸,还必须符合图纸要求。 3、检验方法 外购件检验方法按有关规定 A、A类外购件必须进行全检。 B、其余外购件如订货数量为壹件时,采取全检方法,否则采取抽 检法。 4、复验和判定原则 (1)对A、B类外购件,如有一项不合格,则判为不合格。 (2)对C级外购件,如有一项或一项以上不合格时,则当总数小于200件时,在同一批内按50%取数复验;若全部合格,则判定 该批外购件合格。当总数超过200件时,按30%取数复验。 (3)复检结果,如仍有不合格,则判为不合格。 五、检验测量方法和材质复验方法 1、 2、材质复验方法 (1)有下列情况之一的外购件必须进行材质复验 a、对质量证明书有怀疑的。 b、对质量证明书内容项目不全的。 c、设计图样有特殊要求的。 d、物证不符的。 e、用户要求增加的。 (2)复验外购件材质时按单批抽一件进行。 (3)材质复验由质检部提出,并联系有资质的单位按国家标准复验。

铸件涂漆作业指导书 1.0涂漆前要求: 1.1操作者要对产品进行检查确认是否达到喷漆要求各个表面是否有毛刺、铁包、粘砂或其他的缺陷,如有必须进行必要的打磨。 1.2待涂漆铸件经抛丸后,表面清理干净,符合涂漆要求。 1.3铸件抛丸到涂漆的时间间隔不超过8小时(有特殊要求的按其要求执行)。 2.0涂料准备: 2.1操作者根据铸件种类按技术要求调配、使用涂料。检查涂料、稀释剂和防锈油以及其他材料是否符合规定要求准备齐全。 2.2检查压缩空气装置、喷漆设备等是否能正常运转。 2.3各种工装辅具、辅助材料是否准备齐全。 2.4喷涂前的涂料要搅拌均匀,双组份漆须先单独搅拌均匀后,再按比例定量配置、均匀调配。调配好的双组份漆放置超过6小时者不可使用。 2.5严格禁止不同漆种(包括不同颜色)交替使用相同容器。 3.0涂漆操作: 3.1涂漆时先喷(涂刷)内腔后刷涂外表,先涂加工部位的一面(上表面),然后再翻转喷另一面,达到覆盖整个铸件表面。 3.2底漆需涂覆两遍,应在漆膜表干后再进行第二遍的喷(刷)漆操作,铸件表面不准有起皱、堆积、流挂,死角不得漏漆和露底。 3.3每层漆膜厚度为3050微米,最终厚度应确保在60100微米内,如顾客有 特殊要求按顾客要求控制。 3.4双组份漆硬化时间在5小时以上方可转运铸件。铸件喷刷底漆后要防止表面被污染。 3.5涂漆中翻转、装车、转运应有防护措施,防止损坏漆膜,因翻转、装车、转运损伤的漆膜必须及时补涂。 4.0检查员负责对每日漆膜质量进行抽查,采用划痕法、比较法或用涂层测厚仪检查漆膜厚度,并记录,不合格的涂漆需返工,无法弥补时将重新抛丸去掉不合 格漆膜后重新涂漆。

铸造车间造型工序作业指导书 一、目的 加强造型工序质量的检测与控制,提高造型工序的作业质量,提高铸件的表面光洁度和尺寸精度。 二、适用范围 本文件适用于铸造车间树脂砂生产的各工序造型、制芯的准备。 生产的质量控制。 三、生产的准备 1、操作者应熟悉所生产铸件的铸造工艺,并按照工艺要求准备冷铁、冒口及特种型砂等。此项工作有带班长和包组技术员负责。 2、生产用树脂、固化剂必须经进厂检验合格后方可使用:如有失效、变质等现象应停止使用。 3、树脂砂再生砂应检查砂温、微粉含量,每天检查1-2次,酌减量每周检查1次。检查合格后才能使用。此项工作由型砂实验员负责,并把检测结果填入相应的质量记录中;出现异常时及时通知技术组和配砂组。 4、连续式混砂机应专人操作,开机前应检查所需砂量、树脂量和固化剂量应充足,气压正常。 5.机手检查连续式混砂机是否运转正常。 ①接通电源、先用手动按钮使树脂、固化剂管路回流一遍。将管内空气驱净。 ②自动加料时,按工艺要求调整树脂泵和固化剂泵的转数:一般中小件树脂砂抗拉强度控制在0.5MPa以上,大型铸件树脂砂抗拉强度控制在0.7MPa,以上。此项工作由机手负责调整加入量,型砂实验员负责性能检测。 6、检测模样、芯盒是否齐全完好,铸字是否齐全,清楚。 7、砂箱箱口应清理干净,不得有粘接剂、粘砂、铁片等。 四、造型制芯 1、填砂前底板、模板及芯盒应放稳垫平,模样表面及芯盒内腔擦拭干净,并按照要求涂刷脱模剂。 2、非模板造型的模样较重时,则应用铁丝或铁钩等,将模样紧固于箱带上,避免翻箱时的模样脱落。 3、填砂时应先把模样或芯盒的深沟,凸台下以及强度薄弱部位压实。必要时埋入铁钉或铁丝加固,但钉子和铁丝不应露出砂型表面:紧砂时,不应使浇冒口、冷铁及活块移位。填砂完毕将填砂面刮平。 4、砂芯和吊砂需放置铁芯时,芯铁吃砂量应均匀合适,一般不小于20mm,特殊情况按专用工艺文件执行。 5、需扎出气眼的砂芯应在可使用时间内按要求扎出气眼。复杂的砂芯可在芯铁上缠绕尼龙气眼绳。冷铁位置应放在正确,冷铁表面应光洁,无锈、无水、无油。 6、在保证吃啥厚度的前提下造型、制芯是在型芯的厚大部分可填入废砂块或其它填充物,以减少树脂砂消耗量和提高透气性。 7、起模出芯应在脱模时间内完成,不应过早或过晚。 8、起模(非模板造型)出芯时应轻度均匀地松动模样和芯盒,松动时不准用铁器、砖块等硬物直接敲打模样和芯盒,应垫上木块或胶皮,或用木锤敲打。 9、小芯盒反转时应使用垫板,大芯盒翻转时应用铁丝把芯骨固定于芯盒背面。 10、模样和砂芯起出后,型和芯损坏和酥脆处可用新混制的砂修补;如果成块断裂且断裂部

XXXXX公司作业文件 检验作业指导书 1 主题内容与适用范围 本指导书规定了服装生产用面料、里料和辅料的进货质量检验、生产过程中的工序质量检验、产品完工质量检验和成衣出厂质量检验、外协产品的质量检验的内容和方法以及外检的项目。本规定适用于服装生产过程中的所有质量检验工作。 2 目的对产品的特性进行监视和测量,以验证产品的质量要求已得到满足。 3 规范性引用文件 3. 1 GB / T2660—1999 衬衫 3. 2 GB / T2666—2001 男、女西裤 3. 3 GB / T13661—1992 一般防护服 3. 4 GB/12014---2009 防静电工作服 3. 5 GB/8965---2009 阻燃工作服 3. 6 FZ / T80004—1998 服装成品出厂检验规则 3. 7 FZ / T81008—2004 茄克衫 4 职责 4. 1 技术质量部负责本检验规程的制定。 4. 2 技术质量部负责组织服装生产全过程的质量检验工作,负责本检验规程的贯彻实施。 4. 3 质量检验员负责按本检验作业指导书的规定实施产品的质量检验工作。 5 检验的方法和内容 5.1 进货质量检验 5.1.1 采购物资按对服装产品质量影响程度的分类 A类:指构成服装产品的主要部分和关键部分,直接影响服装的外观质量和使用性能,有可能导致顾客严重投诉的采购产品。如面料、特殊服装的里料、有纺粘合衬、缝纫线、拉链、绣花、印花等。 B类:指构成服装产品的其它部分,一般不会影响服装的使用效果,即使略有影响,也可以采取补救措施的采购产品。如一般里料、钮扣、四合扣、无纺粘合衬、口袋布、垫肩、松紧、商标等。 C类:指不直接用于服装产品本身,但又起到服装保护作用的采购产品。如包装纸箱、塑

1.0目的 为使外购件和外协加工件之品质得到有效控制,确保其品质符合本厂之要求。 2.0范围 适用于所有用于产品之外购物料和外协加工品以及其他耗辅材检验的质量控制工作人员。 3.0定义: IQC:来料检验或来料检验工作人员; CR:严重缺陷不符合项; MA:主要缺陷不符合项; MI:轻微缺陷不符合项。 4.0职责 4.1品管部:负责此文件的编制与修订,IQC工作的安排与绩效监督。 4.2 IQC:具体执行此文件,识别和记录来料品质问题,拒收不合格来料。 5.0流程图

6.0具体作业内容 6.1检验流程: 6.1.1仓管员收到来料后,根据供应商提交的《送货单》及采购部较发的《订购单》核对来料的名称、数量检查是否相符,点收无误后在《送货单》上签名同时将单转给IQC通知其进行来料检验. 6.1.2 IQC接到通知后进行初步的核对(货物种类、数量、型号、包装破损等),若为环保物料还需核对其供应商是否为合格供应商、物料的特性检测报告是否在有限期限内、包装上是否有环保标示等。 6.1.3准备检验样办、《来料检验接收规范》文件及相关的检验工夹具等,安排人员与场地进行检验;若是环保物料,须用专用的环保物料检验工夹具。 6.1.4抽样:按《AQL抽样计划应用指引》抽取检验样本,抽样要随机抽取,样本要求具有代表性。 6.1.5按《来料检验接收规范》文件要求或根据实物样办逐个对抽取的样本进行检查,对有问题的样本须作上记号或放置在不合格盘内,防止混淆。 6.1.6判定,对有问题的样本须根据《来料检验接收规范》文件要求来判定其问题之等级(即极严重,严重和轻微)。 6.1.7填写报表,将检验结果如实填在《IQC来料检验报告》上。 6.2检验结果的审核和批准: 6.2.1 IQC员对检验作初步判定后,将报告连同样本交品管部主管审核。 6.2.2品管部主管在审核时,须对以下内容作出审核: 6.2.2.1 IQC员检验的依据,如样本、《来料检验接收规范》等是否正确。 6.2.2.2 IQC员抽取的样品数量是否符合《AQL抽样计划应用指引》。

铜川市王益区全新食品有限公司 作业指导书及管理制度 版本号/修改号:2008/01 受控状态: 2008年5月31日发布 2008年6月1日实施铜川市王益区全新食品有限公 烤鸡蛋作业指导书 过程检验作业指导书 成品检验作业指导书 质量管理制度 不合格品管理制度 设备管理制度 采购管理制度 关键工序管理制度 安全文明生产卫生管理制度 工艺管理制度 检验管理制度 检验规范管理制度 化验室管理制度 员工培训管理制度 成品库管理制度 原材料库房管理制度

文件管理制度 质量方针和质量目标管理制度卫生管理实施细则 检测设备管理制度 车间规章制度 员工奖罚制度 配料过程生产记录 烘烤过程生产记录 包装车间原始记录 产品检验报告 供应商资格认可表 人员名单 采购进货单 不合格原材料采购处理单 不合格品处理单 企业主要检测仪器、设备一览表厂区环境检查记录 个人卫生检查记录 设备维修保养记录 食品添加剂入库记录 食品添加剂出库记录 领料单 半成品检验记录

消毒记录 烤鸡蛋作业指导书 1适用范围 本作业指导书适用于本公司烤鸡蛋。 2 使用设备 蒸笼、烤箱 3 工艺流程 3.1选蛋:应选择表面光亮无裂痕的鲜鸡蛋。 3.2清洗:应将鸡蛋表面的粪便、血丝等洗干净。 3.3剥壳:将鸡蛋的外壳全部去掉,要求表面光滑无杂物。 3.4腌制:将剥好的鸡蛋放在腌制槽里腌制1个半小时。 3.5烘烤:前半小时150℃后一个半小时300℃,要求烤出的鸡蛋色泽金黄、蛋清劲道,蛋 黄沙暄, 3.6装袋、根据产品不同使用不同的包装材料,进行包装,要求袋外干净无杂质,袋口和 袋外无油污。 3.7灭菌:将包装好的鸡蛋放入灭菌箱内温度126℃时间8小时。 3.8成品:将灭菌好的鸡蛋放入成品库里待售。 过程检验作业指导书 1目的和使用范围 本作业指导书规定了对生产过程工艺和各项指标进行控制的职责和工作流程,以确保产品符合质量要求。 2职责 生产部负责抽查生产工艺条件,并对生产过程中的半成品进行检验。 3、工艺流程 3.1抽样与抽样频率 3.2检验步骤 成品检验作业指导书 1目的和适用范围 本作业指导书规定了对烤鸡蛋成品各项指标进行控制的职责和工作流程,以确保产品符

操作规程编号:YTO-FS-PD994 铸件检查工安全操作规程通用版 In Order T o Standardize The Management Of Daily Behavior, The Activities And T asks Are Controlled By The Determined Terms, So As T o Achieve The Effect Of Safe Production And Reduce Hidden Dangers. 标准/ 权威/ 规范/ 实用 Authoritative And Practical Standards

精品规程范本 编号:YTO-FS-PD994 2 / 2 铸件检查工安全操作规程通用版 使用提示:本操作规程文件可用于工作中为规范日常行为与作业运行过程的管理,通过对确定的条款对活动和任务实施控制,使活动和任务在受控状态,从而达到安全生产和减少隐患的效果。文件下载后可定制修改,请根据实际需要进行调整和使用。 1、铸件检查时,首先检查铸件摆放是否牢固,摆放是否超高,将周围危险因素排除后,再进行工作。 2、对较重零件进行检查,需用行车翻动时,要首先检查吊钩、钢丝绳是否有断裂现象;铸件吊起后,严禁在下面检查,必须垫牢后工作。 3、严禁超高检查和倾斜检查,二人以上检查时,要明确主检人,统一指挥,配合协调。 4、被检零件需上平台用千斤顶支撑时,必须垫好木头或其它材料,防止千斤顶顶歪倒下伤人。 5、使用砂轮机磨铸件平面打硬度时,要按砂轮机使用规则要求操作,严禁站在砂轮正面,以免砂轮破碎伤人。 6、检查好的铸件要注明标记,统一存放,留有通道。废品应及时处理。 该位置可输入公司/组织对应的名字地址 The Name Of The Organization Can Be Entered In This Location