高强高导铜合金

- 格式:doc

- 大小:103.00 KB

- 文档页数:7

EDTA分光光度法测定铜合金中高含量铜摘要:EDTA络合铜合金中高含量铜,在乙酸-乙酸氨缓冲体系下,EDTA 和酒石酸钾钠掩蔽Zn、Fe、Co、Ni、Pb、Mn、Al等共存元素,对形成的蓝色EDTA-Cu络合物进行光度测量,避免了常规紫外分光光度法很难测定高含量元素,实现了直接测量铜合金中的高含量铜。

在对EDTA分光光度法测定铜合金中高含量铜的分析条件研究过程中,对铜合金的制样方法、峰值扫描、体系的酸度控制以及EDTA溶液、酒石酸钾钠溶液、缓冲溶液加入量进行了讨论。

铜离子在0~200µgml-1范围内线性良好,线性回归方程为C=659.46299*A-0.07822,相关系数R=0.99995。

所建立的分析方法重现性和准确度较好,加标回收率在97.90%~103.64%,相对误差在分光光度法所允许的范围之内。

关键词:紫外分光光度法;峰值扫描;铜合金;EDTA;随着现代工业的不断发展,对铜合金材料的需求不断在加大[1-2],而且对其性能不断提出新的要求[3-4], 需要企业不断开发新的品种满足市场需求,逐渐形成了高强高导铜合金[5]、高强耐热铜合金[6]、高强耐蚀铜合金[7]、高强弹性铝青铜[8]、高强耐磨模用铜合金[9-10]等类型的铜合金。

传统的铜合金中铜的分析采用电解法[11]和化学容量法[12],前者是很经典的分析方法,但是分析速度慢;后者分析速度相对较快,但是工作量大,因此开发一种简便、快捷而且能够直接分析铜合金中高含量铜的分析方法。

高含量元素的分析对于传统的紫外分光光度法而言已经偏离朗柏-比尔定律。

本实验在乙酸-乙酸氨缓冲体系下,利用EDTA 络合铜合金中高含量铜,EDTA和酒石酸钾钠掩蔽铜合金中的共存元素,对形成的蓝色EDTA-Cu络合物进行光度测量,实现了直接测量铜合金中的高含量铜。

1.实验部分1.1主要试剂EDTA溶液:120 g·L-1醋酸-醋酸氨缓冲pH=6.0:称取100.00g乙酸铵,加入300ml水溶解,加7ml 冰醋酸摇匀即得铜、镍、钴、铁标准:称取1.0000g高纯铜、镍、钴、铁(99.999%),分别置于250ml烧杯中,加入40ml1:1硝酸,盖上表面皿,加热至完全溶解,煮沸出去氮的氧化物,用水洗涤表面及杯壁,冷却。

32024年第8期伍玉静|文中国铜业有限公司(以下简称“中国铜业”)成立于2008年8月。

肩负保障国家重要矿产资源的使命,中国铜业砥砺奋进十余载,走好“央企入滇”“重组融合”等关键步伐,发展成为中国铝业集团有限公司(以下简称“中铝集团”)重要的铜铅锌经营单元,产业分布在海外6个国家,国内17个省(直辖市、自治区),铜综合实力居全国前列,铅锌综合实力国内第一,锗金属产量国内第一,综合实力位居国内有色金属行业前列。

2018年以来,在中铝集团与云南省深化合作的牵引下,中国铜业秉承“励精图治 创新求强”的企业精神,走上高质量发展快车道,营业收入实现“五连增”、利润总额连续三年超“百亿”、净利润五年增四倍,以稳健的发展态势致力建设世界一流优秀铜铅锌企业。

励精图治,在化解历史问题中,持续提升发展质量。

中国铜业践行中央企业“国之大者”,坚决扛起推动国有资产保值增值和国有资本放大的责任,重组以来,全面打赢扭亏脱困、瘦身健体、账款清欠、环保治理、矿权办理、“三供一业”分离移交等攻坚战。

经过五年的持续攻坚,中国铜业亏损户减少56户,累计亏损额减少近60亿元;投入环保治理资金35.1亿元,消除了存在多年的安全环保隐患;推动矿山资源权证办理,重点难点矿权问题数由100多项减少到5项,矿山企业的盈利主体地位得到巩固,啃下了很多“硬骨头”、攻下了很多“难题堡垒”,以生产经营指标连创历史新高的优异业绩,开启高质量发展新征程。

创新求强,在深化改革创新中,不断加快发展步伐。

中国铜业加快构建新发展格局,着力推动产业优化升级,不断加大铜铅锌上下游产业链融合、铜铅锌锗产业融合、企业与属地融合、与中铝集团其他经营单元融合,努力建强建优铜铅锌勘探、采选、冶炼、加工、物流、贸易全产业链。

中国铜业立足国家战略所需,持续推进打造铜铅锌原创技术“策源地”和现代产业链“链长”,成功重组云南省首家、中铝集团唯一的有色金属强化冶金新技术全国重点实验室,超大规模贫矿开采、深井开采、铜铅锌冶炼、伴生资源高效利用等为代表的一大批科技创新成果国际领先,“冶金炉窑强化供热关键技术及应用”项目获得2019年度国家科学技术进步奖二等奖。

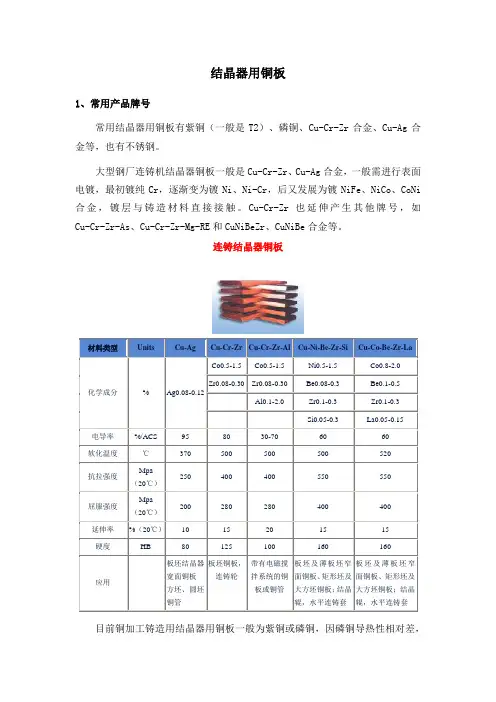

结晶器用铜板1、常用产品牌号常用结晶器用铜板有紫铜(一般是T2)、磷铜、Cu-Cr-Zr合金、Cu-Ag合金等,也有不锈钢。

大型钢厂连铸机结晶器铜板一般是Cu-Cr-Zr、Cu-Ag合金,一般需进行表面电镀,最初镀纯Cr,逐渐变为镀Ni、Ni-Cr,后又发展为镀NiFe、NiCo、CoNi 合金,镀层与铸造材料直接接触。

Cu-Cr-Zr也延伸产生其他牌号,如Cu-Cr-Zr-As、Cu-Cr-Zr-Mg-RE和CuNiBeZr、CuNiBe合金等。

连铸结晶器铜板目前铜加工铸造用结晶器用铜板一般为紫铜或磷铜,因磷铜导热性相对差,价格也高,紫铜更常见。

铜板有电镀和非电镀两种,黄铜等铸造温度相对较低的产品,进行电镀,镀层与铸造材料直接接触,如现有精诚公司立式半连续铸造黄铜等使用的结晶器;紫铜、高铜合金等铸造温度相对较高的产品,铜材一般不与铸造材料直接接触,而是通过石墨结晶器与铸造材料接触,铜板不需要电镀,如精诚公司与鑫科公司水平连铸磷青铜用结晶器铜板和立式半连续铸紫铜铸造等用结晶器。

2、产品规格主要有两种形式。

一种是黄铜等立式半连续铸造结晶器,其材质主要是紫铜,结构是封闭环形式,内腔比铸造材料外形略大,内面进行电镀,最外除了钢衬板外,其余全部是紫铜,厚度约60mm,长度约180~220mm。

一种是铜板形式,其材质包括上述各种牌号。

厚度规格一般约为40mm以下,长度约700~1000mm,宽度根据铸造材料宽度而定。

3、生产工艺结晶器材料应具有高强度,高硬度,耐磨性及导热性好的性能,Cr,Zr,Mg 都是降低铜导热性能较小的元素,且Cr,Zr,Mg均可提高铜的力学性能。

为了保证材料具有良好的综合性能,采用了如下的工艺:熔炼→铸锭→热锻→固溶析出热处理→机械加工→电镀。

熔炼:电解铜板加入坩埚中→加热→加入覆盖剂→熔化→脱氧→加入中间合金→均匀化→出炉(温度控制在≤1250℃)。

铸锭:将熔炼好的合金扒渣→测温→浇注在预热的模型中。

第39卷第1期注為科修Vol.39No.1 2021年2月JIANGXI SCIENCE Feb.2021doi:10.13990/j.&'1001-3679.2021.01.002超级铜研究现状与稀土超级铜展望邹晋,张友亮,古和今,陆德平,胡强(江西省科学院,330096,南昌)摘要:超级铜是指具备超高强度、高导电性、高导热性、高电磁屏蔽性能等优异综合性能的铜基材料。

本文从合金种类、研究现状等方面对超级铜进行了综述,并对稀土超级铜的研究和应用前景进行了展望。

研究与开发稀土超级铜材料对铜产业升级和稀土产业健康发展有至关重要的作用。

关键词:超级铜;稀土;Cu-Fe;高强度;高导电;电磁屏蔽中图分类号:TG146.1文献标识码:A文章编号:1001-3679(2021)01-008-05Research Status of Ultra-Copper and Prospects of RE Ultra-CopperZOU Jin,ZHANG Youliang,GU Hejin,LU Deping,HU Qiang(Jiangxi Academy of Sciences,330096,Nanchang,PRC)AbstracU:Ultra一Copper is a kind of Cu based material with excellent comprehensive performances such as ultra一high strengthen,high conductivity,high heat conductivity and high electromaanetic shielding.The papeo summarized the alloy types,mrch status of Ultra一Coppeo.Meanwhile,the mrch and application of rare earth in Ultra一Coppeo has been expected.The mrch and development of RE Ultra一Copper materials plays importaint roles for the industry upgrading of copper and the healthy development of rara earth industry.Key wordt:ultra一Copper;aa earth;Cu-Fe;high strengthen;high ccnductivity;etctromaa-netic shielding0引言铜及其合金因其优良的导电、导热、耐蚀和加工性能,是现代工业中应用最广、用量最大的重要有色金属材料之一。

附件3:安徽省优质铜材深加工技术发展指南优质铜材深加工主要包括高精板带材、高精高效散热管材、高精度电解铜箔、精密线材、高强高导铜合金、高强耐蚀铜合金等技术含量高、附加值高的产品。

为引导和带动全省铜材深加工产业发展,延长产业链,提高产品附加值,特编制《安徽省铜材深加工技术发展指南》(2010-2015年)。

一、发展现状及趋势国内外铜材深加工发展趋势是采用大型、高速、连续化、短流程、自动化、精密、高效、节能、环保的先进技术和装备。

铜板带加工技术主要是采用大型热轧机开坯、气垫炉和钟罩炉光亮退火,主导产品是电子铜带,高弹性、高可靠性性的接插铜带,高导电纯铜带等,适应电子、电力和通讯产业发展的需求;铜管棒加工技术主要是轧管机单、双、三线并举,带有平衡装置、环孔型、行程长和轧制速度高,主导产品是高强高导电铜合金材料、易切削黄铜棒等;电解铜箔加工技术主要是阴极辊直径大、表面处理速度高、厚度公差为负公差、厚薄均匀,主导产品是双面光标准箔、红花箔等。

我省具有良好的铜产业基础和发展前景,形成了以铜陵有色、鑫科材料、精诚铜业、精达股份为龙头,众多“专、精、特、新”的中小企业特色产品为支撑的优质铜材深加工产业格局,在铜冶炼和铜材深加工领域掌握了一批核心技术与工艺,铜板带、超微细漆包铜圆线、铜基电子材料等一批特色产品在全国具有一定地位,在市场上享有较高的知名度,拥有丰富的铜深加工科技资源,骨干企业与省内外知名高校、科研院所机构建立了密切的产学研合作关系,随着技术装备水平的提升,我省铜加工综合成品率有较大幅度的提高。

二、发展思路1、总体思路。

以骨干企业为主体,适度超前布置,重点突破,运用高新技术改造提升铜深加工业,高起点、长链条开展铜材精深加工,开发新产品,提高附加值,带动配套中小企业集群发展;坚持市场导向、以重点产品为龙头,开展重大成套加工装备的引进、消化、吸收和再创新,突破铜材深加工中的关键核心技术,支撑铜材深加工产业跨越式发展,做大做强铜材深加工产业。

近年来,熔体过热处理理论和工艺的发展为改善材料性能提供了一种全新的思路和方法。

“熔体过热高强高导铜合金制备新工艺的研发”是一项基于该技术的应用研究项目,在当前合金化及“固溶+时效”热处理工艺基础上,引入熔体过热处理新工艺进行高强高导型Cu-Cr-Zr系、高强中导型Cu-Ni-Si系等高强高导铜合金生产线的研制与开发。

制得的高性能铜合金在保持优异的导电性能的同时,具有高强度、高耐磨性以及良好塑性等多样综合性能,是一类具有优良物理和力学性能的功能材料。

可广泛应用于国民经济的各个部门,重要的应用领域有:集成电路引线框架材料、高速电力机车架空导线、点接触头和焊接材料、发电机组、锅炉衬料等,市场前景广阔。

与国内外普遍采用的合金化及“固溶+时效”热处理制备工艺方法相比,本项目从熔体热历史角度出发,制备过程采用熔体过热工序改善合金熔体结构,并结合水冷连续铸造快速凝固,进一步提高铜合金的高强、高导等多样综合性能,其主要创新性如下:(1)开发了熔体过热制备高性能铜合金的新工艺,该工艺流程简单,投资低见效好。

其优点主要有:①熔体过热处理增大Zr、Cr、Ni等在铜液中的饱和固溶度,可进一步提高合金元素固溶强化和沉淀强化效果。

②熔体过热处理对合金的凝固组织和性能有着重要影响,经过过热处理组织变得更加均匀,晶粒大大细化,冶金质量和综合力学性能可得到不同程度的提高。

③熔体过热处理的最大优点是在处理过程中不需要加入变质剂,从根本上防止添加剂元素混入铜合金是所产生的副作用,尤其是降低其导电性能。

(2)由于采用了快速水冷连续铸造,熔体的凝固是在极大过冷度下完成,从而使合金中固溶度较低的合金元素有效的保留下来,同时合金铸锭的组织较致密。

由于结晶一直保持顺序结晶,具有明显的方向性,消除了缩孔、缩松等缺陷。

由于合金铸锭较长,可根据加工车间工艺要求的需要,进行合理锯切,从而减少了切头、切尾的消耗。

与铁模相比,该工艺生产效率高,劳动条件好。

部分项目内容现已通过小试阶段,小试制成的Cu-Cr系铜合金经过熔体过热处理后,与未处理前相比其抗拉强度提高近20%以上,导电性能IACS及塑性均有一定上升,其性能及性价比较国内外同类产品具有一定优势。

该项目的成功实施将有效弥补我司在铜合金高端市场上的不足,开拓并掌握市场先机。

一、项目的国内外研究现状和发展趋势为阐明项目背景和起源,其实际意义及创新点所在,有必要对其相关的研究现状及发展趋势做简要分析如下:(1)从我国铜合金产业的发展现状谈起铜是与人类关系非常密切的有色金属,被广泛地应用于电气、轻工、机械制造、建筑工业、国防工业等领域,在我国有色金属材料的消费中仅次于铝。

我国目前是铜材产量处于世界第一的国家,在世界铜加工行业中占有举足轻重的地位。

近年来国民经济持续保持高速发展,特别是电子、通讯、钢铁、汽车和交通、建筑、家电等行业的迅速发展,为我国铜加工工业的发展提供了广阔的市场空间和机遇。

但应清醒看到,目前机遇和挑战并存,仍存在一系列不利因素制约我国铜加工业的发展,如:1.技术含量和产品档次都较低,低端产品产能大于需求,竞争十分激烈。

2.原材料价格上涨、电力供应短缺已成为制约我国铜加工业发展的重要外部条件,这一点在2010年以及更长远的时间内都不可能根本解决。

加上我国是铜资源匮乏国家、国外铜加工企业抢占中国市场等一系列不利因素,这些都要求我国进行产业结构调整和技术改造。

要确保我国铜加工工业持续发展,今后需要在降低金属消耗和节省能源、提高铜加工材的综合成品率、建立创新体系,推进自主技术创新等方面不断努力。

此外,产品和新材料创新要与国内外市场需求紧密结合,我国铜加工业领域未来20年发展重点项目主要有:①无铅黄铜。

②高纯无氧铜材料。

③研究和产业化生产高强度高导电,工艺性能优良,成本低廉的铜合金系列。

④高精引线框架铜带,超宽高精变压器带,插接元件锡青铜带材等。

⑤发展超细、超薄、高效散热空调和制冷用管材,开展管材传热、耐蚀性能研究。

⑥加强建筑用铜材研究与推广。

⑦深入开展汽车用铜材研究,如同步器齿环合金研究。

这些产品的快速发展,对我国铜加工业具有深远的战略意义,它将推动我国铜加工业技术和装备水平再上一个新的台阶,使我国铜加工工业整体实力和国内外市场竞争能力大大加强,这是新形势下赋予我国铜加工业的新的重大发展机遇。

谁能抓住这一机遇发展自己,成功将属于谁。

(2)高强高导铜合金的发展状况铜及铜合金具有优良的导电性,在电工及电子行业占有重要的地位。

但随着科技的发展,对导电材料的要求不再仅是其导电性这一单一性能,而是需要具有高强度、高导电性、高耐磨性等多样综合性能的高性能铜合金。

例如,大规模集成电路的引线框架、各种点焊、滚焊机的电极、大型高速涡轮发电机的转子导线、触头材料、电动工具的换向器、大型电动机车的架空导线、高压开关簧片、微波管以及宇航飞行器的元器件等都要求材料在保持优异的导电性能的同时,具有更高的强度。

热交换环境中的连铸机结晶器内衬、电床锅炉内喷射点火喷孔、气割枪喷嘴等,不仅要求材料具有高的热导率,而且具有足够高的高温强度。

纯铜虽然导电导热性很好,但是强度低,难以满足多种应用的需要。

高强高导铜合金材料由此应运而生,成为铜加工领域共同关心的核心技术、高技术产品和主要经济效益增长点。

高强高导铜合金的发展历史可分为三个阶段:第一阶段,20世纪70年代为高强高导铜合金发展的初期,以Cu-P系列的C12200、Cu-Fe系列的KFC为代表,该类合金电导率不小于80%IACS,强度在400Mpa左右。

第二阶段,从20世纪80年代初到90年代初,利用添加少量析出强化合金元素进行合金化,在不显著降低电导率的同时提高合金的强度,如Cu-Fe-P系列的C19400,电导率在60-79%IACS、抗拉强度达到450-600Mpa。

第三阶段,从20世纪90年代开始,随着集成电路向大规模发展,集成度的增加和线距的减少,要求引线框架材料的抗拉强度在600Mpa以上,同时具有高的电导率。

此类铜合金材料多为固溶时效强化型合金,如Cu-Ni-Si系列、Cu-Zr系列、Cu-Cr系列等。

近年来世界各国开始采用快速凝固、弥散强化、原位复合强化等特殊方法研制和开发性能更高的高强高导铜合金。

目前,美、日等发达国家垄断了大部分高强高导铜合金市场,而我国自80年代以来开始了对这类材料的探索,起步较晚,对材料缺乏系统研究大多仍偏重于仿制。

因此,结合我国资源的特点,在深入系统的研究高强高导铜合金微观机理的基础上,优化工艺,改进技术,开发性能优异、有独立知识产权的高强高导铜合金,具有战略意义和现实意义。

开发高强高导铜合金有两种思路,一种是加入合金元素通过固溶强化强化基体,另一种是通过加入第二相强化相形成铜基复合材料。

其强化方法主要有合金化法的固溶强化、细晶强化、冷变形+时效强化、过剩相强化及上述多种强化方法的综合,从而得到性能优良的高强高导铜合金。

由于铜合金的导电性与强度时一对相互矛盾的性能,即强度高,必然会引起导电性的降低,反之亦然。

根据导电理论,合金元素固溶在基体中会引起铜的点阵畸变,对电子运动的散射作用加强,固溶合金化提高了强度却降低了导电性,因而这项研究工作就变得更为复杂。

我们研究开发的高强高导铜合金为高强高导型Cu-Cr-Zr系和高强中导型Cu-Ni-Si系铜合金材,是当前最具魅力的高强高导铜合金材料。

制备新工艺使用的基本原理是,将Cr、Zr、Ni、Si等低固溶度的合金元素加入铜,通过熔体过热处理(其原理和特点见下节)和高温固溶处理,使得合金元素在铜基体中形成过饱和的固溶体,然后再通过时效处理,析出弥散析出物,即提高了材料的强度,又保证了材料的导电性。

产品性能及性价比较国内同类产品具有一定优势。

相较同类产品的生产技术,熔体过热处理工艺和水冷快速凝固工艺的开发和引入是本项目的创新之处。

下面将着重对熔体过热新工艺的研究现状进行叙述。

(3)熔体过热工艺的研究现状凝固过程是获得材料的一个重要的过程,并对材料的组织和性能有很大的影响。

无论是相对传统的冶炼、铸造,还是如非晶、准晶、纳米晶的制备,以及具有先进性能的功能材料,都需要先经过液态这一过程,都要牵涉到液体向固体的转变。

实践中人们注意到,相同成分而经历不同(熔化、过热、处理、凝固冷却过程)的金属,所得固体往往可能具备完全不同的结构、形貌及性能。

可见,作为母相的液体结构和性质对凝固形成的固体材料的结构和性能有重要影响。

早在20世纪初期,前苏联科学家就提出了凝固组织的遗传性,随后越来越多的冶金学家、物理学家和铸造工作者相继发现其它许多合金的熔体与其凝固组织之间具有一定的联系。

1978年,Ubbelohde教授在其专著《The Molten State of Matter: Meltingand Crystal Structure》中指出,进一步认知熔体结构信息对于认识“预结晶”(prefreezing)及凝固现象和规律,如同人们探索物质熔化微观机制需要了解晶体结构一样,具有十分重要的意义。

随着科技的发展和研究手段的进步,近年在液态物质结构的一系列研究新进展,为更深入地探索凝固行为与其母相熔体结构的相关性提供了新的契机。

已有熔体结构和熔体预结晶状态对凝固组织形成和演化的研究表明, 金属或合金的熔体结构是微观不均匀的, 含有成分和结构不同的游动原子集团与它们之间的各种自由原子呈紊乱分布的无序带。

人们开始认识到金属或合金的液态结构不仅与金属的种类和合金的成分有关, 而且也与熔体的温度以及熔体热历史有关。

大量研究表明,在液态金属及合金中,当温度比较低时存在同素异构转变:即在液相线之上一定温度范围内存在大量从固态遗传的类固相结构的原子团簇集团,并在过热至某一临界温度后被逐渐打破,熔体结构发生不可逆的变化。

图1 过热对熔体结晶的影响例如,李培杰等人测定了对Al-16%Si合金熔体在冷却和加热过程中电阻率变化规律, 在升温过程中, 合金在液相线上方897 ℃处有一明显的转折,表明液相结构在此处有较大的变化。

边秀房等人通过大量的差热分析及电阻率测试发现,二元Pb-Sb 合金状态图液相线上方存在一异常区,合金熔体加热至该异常区温度范围内,存在热效应及电阻率的突变,表明熔体结构发生了变化。

此外,近年来我们和其他研究者以多种手段研究表明,一些二元合金熔体(如Pb-Sn、Cu-Sn等)升温过程会发生温度诱导非连续液-液结构转变。

其中包括内耗、电阻、粘度、热容等结构敏感物理量的异常变化,并且在降温过程中不再显示异常变化,体现了这些合金熔体结构转变的不可逆特性。

可见,熔体热历史通过其与熔体结构及性质的密切关系,从而对合金凝固过程和最终固态组织产生重要影响。

有文献报道, 合金的形核过冷度随熔体过热度的增加而增大。