以甘油为原料两步法制备1,2-丙二醇的工艺研究

- 格式:doc

- 大小:884.50 KB

- 文档页数:10

13丙二醇的生产工艺流程英文回答:Production Process of 1,3-Propanediol:1. Feedstock Preparation:The first step in the production of 1,3-propanediol is the preparation of feedstock. This involves obtaining the raw materials required for the process. The main feedstock used for the production of 1,3-propanediol is glycerol, which is a byproduct of biodiesel production. Glycerol is obtained from vegetable oils or animal fats through a process called transesterification. Other feedstocks such as glucose or corn syrup can also be used.2. Fermentation:Once the feedstock is prepared, it undergoes fermentation. Fermentation is a biological process in whichmicroorganisms, such as bacteria or yeast, convert the feedstock into 1,3-propanediol. In the case of glycerol, certain strains of bacteria, such as Clostridium butyricum or Klebsiella pneumoniae, are used. These bacteria have the ability to ferment glycerol and produce 1,3-propanediol as a metabolic byproduct.During fermentation, the feedstock is placed in a fermentation vessel along with the selected bacteria. The vessel is then sealed to create an anaerobic environment, as the bacteria used for fermentation are anaerobic. The fermentation process takes place at a controlled temperature and pH, allowing the bacteria to metabolize the feedstock and produce 1,3-propanediol.3. Purification:After fermentation, the resulting mixture contains 1,3-propanediol along with other byproducts and impurities. The next step is to purify the 1,3-propanediol and separate it from the unwanted components. This is typically done through a combination of distillation, crystallization, andfiltration processes.Distillation is used to separate the 1,3-propanediol from the fermentation broth. The mixture is heated, and the different components vaporize at different temperatures. The vapor containing 1,3-propanediol is then condensed and collected.Crystallization is another purification step that involves cooling the collected liquid to induce the formation of crystals. The crystals are then separated from the remaining liquid through filtration.4. Refining:The final step in the production process is refining the purified 1,3-propanediol to meet the desired specifications. This may involve further distillation or purification steps to remove any remaining impurities. The refined 1,3-propanediol is then ready for use in various applications.中文回答:1,3-丙二醇的生产工艺流程:1. 原料准备:1,3-丙二醇生产的第一步是原料的准备。

1,3-丙二醇标准1. 化学式和结构式1,3-丙二醇的化学式为C3H6O2,其结构式为:CH2(OH)CH2CH2OH。

2. 物理性质1,3-丙二醇为无色、无臭、透明、粘稠的液体,有吸水性。

其相对密度为1.039,沸点为188℃,熔点为-59℃。

1,3-丙二醇具有甜味,折射率为1.438。

3. 化学性质1,3-丙二醇具有醇的化学性质,例如能与无机酸进行酯化反应生成酯类物质,能与羧酸进行酯化反应生成酯类物质等。

此外,它也能与醛、酮等有机化合物进行缩合反应。

4. 合成方法目前,工业上主要采用以下方法合成1,3-丙二醇:a) 环氧丙烷法:以环氧丙烷为原料,经过水解、氨化、氧化等步骤制得。

该方法具有工艺成熟、原料易得等优点,是目前工业上生产1,3-丙二醇的主要方法。

b) 丙烯二聚法:以丙烯为原料,经过二聚反应生成1,3-丙二醇。

该方法具有原料成本低、生产过程简单等优点,但需要进行分离和精制等步骤,因此生产成本较高。

c) 甘油法:以甘油为原料,经过氢化、脱水等步骤制得。

该方法具有原料成本低、生产过程简单等优点,但需要进行分离和精制等步骤,因此生产成本较高。

5. 用途1,3-丙二醇是一种重要的有机化工原料,主要用于合成聚酯、增塑剂、表面活性剂、乳化剂、合成油脂等产品。

此外,它也可以用于生产医药、农药、燃料等产品。

6. 生产工艺1,3-丙二醇的生产工艺主要包括以下步骤:a) 环氧丙烷水合法:将环氧丙烷与水在一定温度和压力下进行反应,生成1,2-丙二醇和2-甲基-1,3-丙二醇的混合物。

该混合物经过分离和精制得到高纯度的1,3-丙二醇。

b) 丙烯二聚法:将丙烯在催化剂作用下进行二聚反应生成1,3-丙二醇。

该反应产物经过分离和精制得到高纯度的1,3-丙二醇。

c) 甘油法:将甘油在催化剂作用下进行氢化、脱水等反应生成1,3-丙二醇。

该反应产物经过分离和精制得到高纯度的1,3-丙二醇。

7. 质量标准1,3-丙二醇的质量标准主要包括以下指标:a) 外观:无色、无臭、透明、粘稠的液体。

甘油脱水三步法制取1,3丙二醇的工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!甘油脱水三步法制取1,3丙二醇的工艺流程主要包括三个步骤,分别是甘油预处理、甘油脱水和1,3丙二醇的精制。

丙二醇工艺丙二醇,又称丙二醇、丙三醇,是一种重要的化工原料。

它的化学式为C3H8O2,是一种无色粘稠液体。

丙二醇有很多用途,例如用作溶剂、增塑剂、防冻剂和制造涂料、塑料、合成纤维等。

本文将介绍丙二醇的生产工艺。

一、工艺概述丙二醇的生产工艺主要有两种:石油气相法和木质纤维法。

其中,石油气相法是目前主要的生产方法。

二、石油气相法工艺流程1. 原料准备:将丙烷与空气混合进入反应器。

2. 氧化反应:在高温高压条件下,丙烷与氧气发生氧化反应,生成丙醛。

3. 加氢反应:将丙醛经过催化剂加氢反应,生成丙二醇。

4. 分离纯化:将反应产物进行分离纯化,得到纯度较高的丙二醇。

三、石油气相法工艺优点1. 原料丰富:石油和天然气作为原料广泛存在,供应相对稳定。

2. 生产成本低:石油气相法工艺流程简单,生产成本较低。

3. 产品纯度高:通过分离纯化工艺,可以得到高纯度的丙二醇。

四、石油气相法工艺存在的问题1. 能耗较高:石油气相法工艺需要高温高压条件下进行反应,能耗较高。

2. 环境污染:在反应过程中产生的废气和废水需要进行处理,以减少对环境的影响。

五、木质纤维法工艺流程1. 原料准备:将木质纤维经过预处理,制成木质纤维浆。

2. 氧化反应:将木质纤维浆经过氧化反应,生成丙醛。

3. 加氢反应:将丙醛经过催化剂加氢反应,生成丙二醇。

4. 分离纯化:将反应产物进行分离纯化,得到纯度较高的丙二醇。

六、木质纤维法工艺优点1. 原料可再生:木质纤维作为原料,来源广泛,可再生性强。

2. 环境友好:木质纤维法工艺减少了对石油和天然气的依赖,减少了对环境的影响。

3. 产物多样性:木质纤维法工艺还可以生产其他化工产品,如木质纤维素。

七、木质纤维法工艺存在的问题1. 工艺复杂:木质纤维法工艺相对石油气相法工艺来说较为复杂。

2. 生产成本较高:木质纤维法工艺生产成本相对较高。

八、总结丙二醇作为一种重要的化工原料,其生产工艺主要有石油气相法和木质纤维法两种。

1,3-丙二醇的工艺流程英文回答:1,3-Propanediol Manufacturing Process.1,3-propanediol (1,3-PDO) is a valuable chemical intermediate used in the production of a wide range of products, including pharmaceuticals, cosmetics, and polymers. The most common process for manufacturing 1,3-PDO is through the catalytic hydrogenation of glycerol.Process Flow.The process flow for the manufacturing of 1,3-PDO from glycerol involves the following steps:1. Glycerol Pre-Treatment: The first step is to pre-treat the glycerol to remove any impurities or contaminants that may interfere with the hydrogenation process. This typically involves filtering and decolorizing the glycerol.2. Hydrogenation: The pre-treated glycerol is then hydrogenated in the presence of a suitable catalyst, typically a copper-based catalyst. The hydrogenation reaction converts the glycerol to 1,3-PDO.3. Purification: After hydrogenation, the reaction mixture is purified to remove any unreacted glycerol or byproducts. This involves a series of steps, including distillation and crystallization.4. Finishing: The purified 1,3-PDO is then subjected toa finishing step, which may involve further filtration or drying to meet the desired product specifications.Advantages of the Hydrogenation Process.The hydrogenation process offers several advantages for the manufacture of 1,3-PDO:High yield and selectivity.Relatively low operating costs.Scalable process.Uses a renewable feedstock (glycerol)。

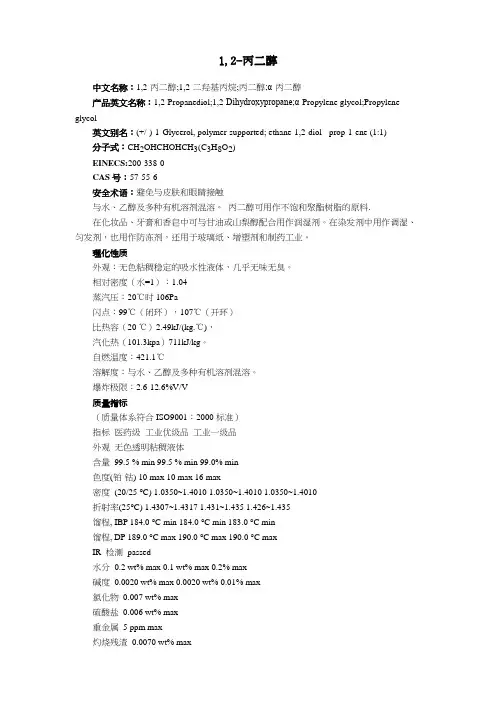

1,2-丙二醇中文名称:1,2-丙二醇;1,2-二羟基丙烷;丙二醇;α-丙二醇产品英文名称:1,2-Propanediol;1,2-Dihydroxypropane;α-Propylene glycol;Propylene glycol英文别名:(+/-)-1-Glycerol, polymer-supported; ethane-1,2-diol - prop-1-ene (1:1)分子式:CH2OHCHOHCH3(C3H8O2)EINECS:200-338-0CAS号:57-55-6安全术语:避免与皮肤和眼睛接触与水、乙醇及多种有机溶剂混溶。

丙二醇可用作不饱和聚酯树脂的原料.在化妆品、牙膏和香皂中可与甘油或山梨醇配合用作润湿剂。

在染发剂中用作调湿、匀发剂,也用作防冻剂,还用于玻璃纸、增塑剂和制药工业。

理化性质外观:无色粘稠稳定的吸水性液体,几乎无味无臭。

相对密度(水=1):1.04蒸汽压:20℃时106Pa闪点:99℃(闭环),107℃(开环)比热容(20 ℃)2.49kJ/(kg.℃),汽化热(101.3kpa)711kJ/kg。

自燃温度:421.1℃溶解度:与水、乙醇及多种有机溶剂混溶。

爆炸极限:2.6-12.6%V/V质量指标(质量体系符合ISO9001:2000标准)指标医药级工业优级品工业一级品外观无色透明粘稠液体含量99.5 % min 99.5 % min 99.0% min色度(铂-钴) 10 max 10 max 16 max密度(20/25 °C) 1.0350~1.4010 1.0350~1.4010 1.0350~1.4010折射率(25°C) 1.4307~1.4317 1.431~1.435 1.426~1.435馏程, IBP 184.0 °C min 184.0 °C min 183.0 °C min馏程, DP 189.0 °C max 190.0 °C max 190.0 °C maxIR 检测passed -- --水分0.2 wt% max 0.1 wt% max 0.2% max碱度0.0020 wt% max 0.0020 wt% 0.01% max氯化物0.007 wt% max -- --硫酸盐0.006 wt% max -- --重金属5 ppm max -- --灼烧残渣0.0070 wt% max -- --氧化物质Not required -- --还原物质Not required -- --有机挥发分-氯仿60 ppm max -- --有机挥发分-二氧杂环乙烷380 ppm max -- --有机挥发分-二氯甲烷600 ppmmax -- --有机挥发分-三氯乙烯80 ppm max -- --包装、储运镀锌铁桶或烤漆桶包装,每桶净重200或215±0.5千克,亦可采用ISO TANK或按照客户的要求进行包装。

丙二醇生物合成工艺丙二醇,又称丙二醇、1,2-丙二醇,是一种重要的有机化合物,广泛应用于化工、医药、食品和日化等领域。

传统的丙二醇生产通常采用石化原料,但由于其环境污染和资源消耗等问题,人们开始研究和开发更环保、可持续的生物合成工艺。

丙二醇生物合成工艺是通过微生物发酵生产丙二醇的一种方法。

具体而言,这种工艺利用了某些特殊菌株或酵母菌在特定条件下,将可再生的有机废弃物或非食用生物质转化为丙二醇。

下面将从原料选择、发酵过程和工艺优势等方面介绍丙二醇生物合成工艺。

原料选择是丙二醇生物合成工艺中的关键环节之一。

传统的石化工艺使用石油或天然气等非可再生资源作为原料,而生物合成工艺则可以利用废弃物、农作物秸秆等可再生资源。

这不仅减少了对化石能源的依赖,也有助于减少废弃物的排放和环境污染。

发酵过程是丙二醇生物合成工艺的核心环节。

在发酵过程中,选用的微生物菌株或酵母菌通过代谢产生丙二醇。

这些微生物通常具有较高的产醇能力,并且能够利用复杂的废弃物或生物质作为碳源。

通过合理调控发酵条件,如温度、pH值和营养物质浓度等,可以进一步提高丙二醇的产量和纯度。

丙二醇生物合成工艺相比传统的石化工艺具有许多优势。

首先,生物合成工艺可以减少化石能源消耗和温室气体排放,有利于环境保护和可持续发展。

其次,由于原料来源广泛,可以降低丙二醇的生产成本。

此外,生物合成工艺还可以解决废弃物处理和资源循环利用的问题,具有较高的综合效益。

然而,丙二醇生物合成工艺仍面临一些挑战。

首先,微生物发酵过程受到许多因素的影响,如菌株选择、发酵条件和产物分离等。

因此,需要对发酵过程进行深入研究和优化,以提高丙二醇的产量和质量。

此外,生物合成工艺需要与传统工艺相结合,形成完整的产业链,才能更好地满足市场需求。

丙二醇生物合成工艺是一种具有潜力和前景的技术路线。

通过选择适当的原料和微生物,合理调控发酵条件,可以实现高效、环保的丙二醇生产。

随着科学技术的不断进步和工艺的不断优化,相信丙二醇生物合成工艺将在未来得到广泛应用,并为可持续发展做出贡献。

第1期 刘 芄等:低温低压甘油氢解制备1,2一丙二醇新工艺的研究 17 低温低压甘油氢解制备1,2.丙二醇新工艺的研究 刘 芄,朱小学,郑 敏,叶秋云,李楠锌 (西南化工研究设计院,成都610225)

摘要:在固定床两步反应器系统中研究甘油氢解制1,2一丙二醇,考察了催化剂(Cu/SiO 、Cu/ZnO/AI O3、Cu/MnO/A1203)和反 应温度、系统压力、氢气空速和甘油浓度等工艺参数的影响。结果开发出一种使用Cu/SiO:催化剂的甘油氢解制丙二醇的低温 低压固定床两步法新工艺,该工艺有较高的甘油转化率和1,2一丙二醇选择性。 关键词:甘油;氢解;1,2一丙二醇;铜基催化剂;低温低压工艺 中图分类号:TQ 21 文献标识码:A 文章编号:1001—9219(2012)01-17-04

1,2一丙二醇(PG)是一种无色无味、略带粘性的 低毒吸湿液体,在食品和医药行业广泛使用。1,2一丙 二醇还可用作防冻液和热载体,同时又是制不饱和 聚酯树脂、增塑剂、表面活性剂和乳化剂等的原料, 是用途广泛的大宗化工产品。传统的1,2一丙二醇生 产技术是以环氧丙烷为原料,经水合制得,或者通 过碳酸丙烯酯酯交换法同时生产碳酸二甲酯和l,2一 丙二醇。以上工艺以石油路线的丙烯为原料,受石 油价格和产业结构调整的影响大。目前世界生物柴 油技术的快速发展,作为副产物的甘油量迅速增 加。开发一种由甘油加氢制备l,2一丙二醇的工艺与 催化剂,可为1,2一丙二醇的合成提供一条低成本且 环保的非石化合成路线f1 。 国外对甘油氢解路线制备丙二醇研究较早 7】。 Dasari等采用亚铬酸铜为催化剂,在温度为200 ̄C、 氢气压力1.4MPa的条件下,将质量分数为80%的 甘油水溶液氢解生成l,2一丙二醇的选择性为85%、 产率为46.6%。BASF公司开发的一步法甘油氢解 技术,利用一种含Co、Cu、Mn和Mo的多组分催化 剂,在一定温度和25MPa氢气压力以及有无机酸 和/或杂多酸存在的条件下,将高浓度(质量分数> 80%)的甘油溶液选择性地催化氢解为1,2一丙二醇, 甘油转化率接近100%,1,2一丙二醇的选择性在95% 以上。该技术工艺条件苛刻,催化剂的制备也相当 复杂。戴维过程技术公司(DPT)甘油制丙二醇(GTPG) 收稿日期:2011-10.08;作者简介:刘 (1972.),女,高级工程 师,电话:8596A.A.42。 工艺中,借助多相铜基催化剂,呈气相的甘油与氢 气在中压和中温条件下通过两步反应生成丙二醇: 首先甘油脱水成为丙酮醇,在同一反应器内,丙酮 醇加氢生成1,2一丙二醇。甘油的单程转化率为 99%,副产少量的乙二醇、乙醇和丙醇,通过蒸馏除 去。该工艺相对复杂,反应第一阶段的中间产物丙 酮醇与催化剂分离困难。 中科院兰州化物所的生物甘油定向转化为1,2 丙二醇和异丙醇技术,使用新型非贵金属加氢纳米 催化剂,在温度为200 ̄C、氢气压力5.OMPa~8.OMPa 的条件下甘油氢解,1,2一丙二醇选择性超过98%,转 化率达到80%以上,催化剂寿命达到500h。上海华 谊(集团)公司技术研究院采用高性能铜基催化剂, 在反应温度220 ̄C ̄300 ̄C、氢气压力3.0MPa~

微生物发酵法生产1,3丙二醇的工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!Download tips: This document is carefully compiled by theeditor. l hope that after you downloadthem,they can help yousolve practical problems. The document can be customized andmodified afterdownloading,please adjust and use it according toactual needs, thank you!微生物发酵法生产1,3-丙二醇的工艺流程:①菌种选择与培养:挑选适合转化糖类为1,3-丙二醇的高效工程菌株,如基因改良的克雷伯氏肺炎杆菌,进行实验室培养至活跃状态。

②发酵基质制备:以葡萄糖为主要碳源,配制适宜的培养基,确保营养均衡,有利于微生物生长及产物生成。

③种子扩大培养:将实验室培养的菌种接种至种子罐中,进行小规模扩增,为发酵罐培养提供充足菌体。

④主发酵:将种子液转入发酵罐,控制好温度、pH值、溶氧量等条件,进行好氧或微氧发酵,期间微生物将葡萄糖转化为甘油,进一步代谢为1,3-丙二醇。

⑤产物提取:发酵结束后,采用酒精沉淀、萃取或离子交换等方法,从复杂的发酵液中有效分离提取1,3-丙二醇。

⑥精制纯化:通过多重精馏、结晶或膜分离技术,去除杂质,提高1,3-丙二醇的纯度。

⑦成品检测与包装:对纯化后的1,3-丙二醇进行质量检测,确保符合行业标准后,进行灌装密封,准备出厂。

此流程整合了微生物学、生物化学及工程学原理,实现了1,3-丙二醇的绿色生物制造。

第二章:1,3-丙二醇的合成工艺及进展1,3-丙二醇作为制造PTT的重要原料,早在1948年,美国 Shell(壳牌)公司申请了以丙烯醛水合路线合成1,3-丙二醇的专利,20世纪60年代和70年代,又将此专利进行产业化实施,进入20世纪80年代和90年代,德国Degussa 公司开发了丙烯醛路线制1,3-丙二醇的方法,之后,美国Shell公司又开发了以环氧乙烷为原料生产1,3-丙二醇工艺,1996年美国Shell公司开始工业化生产。

目前,具有工业应用前景的生产方法主要有3种:丙烯醛水合氢化法、环氧乙烷碳基化法和生物工程法。

生物工程法是近几年才实现工业化,其他方法尚在研究阶段。

2.1 1,3-丙二醇化学法合成技术及进展1,3-丙二醇(1,3-PDO)有多种化学合成方法。

目前已经实现工业化生产的化学合成方法主要是丙烯醛水合法和环氧乙烷(简称EO)羰基化法,但也有其它研究单位开发了诸如甲醛乙醛缩合制备1,3-丙二醇、乙烯经Prins反应合成1,3-丙二醇、以甘油为原料通过化学反应制备1,3-丙二醇、由3-羟基丙醛(简称3-HPA)一步加氢合成1,3-丙二醇等的化学合成方法。

2.1.1 丙烯醛水合法丙烯醛水合、氢化制备1,3-PDO工艺方法申请专利最多的是德国Degussa 公司,是以丙烯醛为原料生产1,3-PDO的工业化路线,主要步骤为:丙烯醛水合制3-HPA,然后催化加氢制得1,3-PDO;其次是德国赫司特公司。

其反应方程式为:CH2=CHCHO+H20—>HOCH2CH2CHO+H2—>HOCH2CH2CH20H①丙烯醛水合制3-HPA丙烯醛水合制备3-HPA,最早采用无机酸作催化剂,但产率低、选择性低以及伴随丙烯醛遇酸缩合或聚合等问题。

为解决这些问题,Degussa公司以弱酸性离子交换树脂作为催化剂,使得3-HPA选择性、丙烯醛水合转化率和选择性都得到大幅提高。

美国专利中也提出了1种以含磷酸基的酸性螯合型阳离子交换树脂作为催化剂的方法,反应温度为50~80℃,丙烯醛转化率可以保持在85%~90%,3-HPA选择性可达80%~85%。

以甘油为原料两步法制备1,2-丙二醇的工艺研究 利用生物质转化为高附加值的化学产品是绿色化学的一个重要研究方向[1,2]。绿色化学所追求的目标是化学过程不产生污染,并实现高效、高选择性的

化学反应,尽可能不生成副产物,实现“零排放”,以达到“原子经济性”反应[3]。

甘油作为一种理想的可再生原料,以其为平台可以提供一条绿色且经济的生产大量化学产品的途径。它作为生物柴油的副产物大量生成,每生产9Kg生物柴油约产生1Kg粗甘油[4,5]。随着生物柴油持续升温,寻找和开发甘油的新用途,将其作为原材料加工成其他产品,不但可以降低生物柴油的生产成本,提高综合经济效益,还可以解决甘油的过剩问题。 利用甘油催化氢解来生产更具商业价值的化工产品的相关报道中,最具发展潜力的是生产二元醇,即丙二醇(1, 2-丙二醇和1, 3-丙二醇) 和乙二醇[6]。近年来,有关甘油催化氢解研究情况,已经有大量的报道。已有报道中催化效果较好的几种金属为Rh[7-9]、Ru[8,10]、Pt[11-13]、PtRu[14]、AuRu[14]、Ni[15]和Cu[7,10,16,17]等。其中铜系催化剂对C—C键氢解的反应活性很低,而对C—O键的氢解却表现出良好的反应活性[18,19],对1,2-丙二醇表现出较高的选择性。本文主要研究了以甘油脱水产物羟基丙酮为原料加氢制备1,2-丙二醇的研究。 1实验部分 1.1 催化剂的制备 载体SiO2的制备: 将136g TEOS 和20g去离子水混溶,放进油浴锅70℃下搅拌,并加入75.4g稀硝酸(稀硝酸用500g去离子水和37g 浓硝酸(65%-88%)配制而成)后用保鲜膜封口,搅拌大约2h,形成凝胶后在120℃下干燥12h,在马弗炉300℃焙烧3h,待降温后取出,使用10-50目的筛子过筛后备用。 等体积浸渍法制备Cu/SiO2催化剂:取一定质量的Cu(NO3)2·3H2O,加入定量的蒸馏水,待完全溶解后,倒入制备好的SiO2颗粒中,搅拌后浸渍24h后,放入120℃干燥箱干燥12h,最后用马弗炉在450℃煅烧3h,待降温后取出,使用10-50目的筛子过筛后得到成型的催化剂。 1.2 催化剂的表征 在美国Micromeritics公司ASAP 2020物理吸附仪上采用N2吸附-脱附法测定催化剂的比表面积及孔结构。首先对样品进行预处理:在300℃对样品抽真空6h,以除去分子筛及孔道中吸附的水分及气体。然后对样品进行分析。X射线衍射(XRD)采用德国Bruker公司D8 Advance型X射线衍射仪测定,Cu靶Kα射线(λ=1.5418 nm),扫描速度为5º/min,扫描范围2θ=10~70o,管电压40 kV,管电流40 mA。 1.3 催化剂的活性评价 催化剂性能评价在自行设计的反应装置上进行。第一步在自行设计的固定床反应器(长135cm,内径3cm)中进行反应,在管式反应器内填充45cm长度催化剂位于反应管中部,管两端装填25—45目的石英砂。25%甘油水溶液通过高压恒流泵以0.5ml/min的流速注入反应器中,产物冷却后收集。将第一步的产物用天平秤取10g,加入1g催化剂于高压反应釜中。拧紧反应器,通过氢气钢瓶向釜内充入适量氢气,关闭氢气钢瓶阀门和反应釜阀门。观察反应釜半小时,如果釜内压力无变化,可以确定反应装置不漏气。排出釜内气体,再进行一次同样的排气工作。基本可以排空釜内的空气,然后开始加热知道温度达到预设值。打开氢气钢瓶阀门,压力调节到反应所需的压力,再打开反应釜阀门使得釜内压力达到反应所需压力,打开磁力搅拌器调节到适当的转速。观察反应过程中压力的变化,压力每减少0.1Mpa就需要补气一次,确保反应在设定的压力下进行。反应结束后,等待反应釜冷却到室温再打开阀门放出气体,收集产物。产物用岛津GC-2010气相色谱仪进行分析,采用内标法计算各物质的百分含量,计算产物的收率。气相色谱分析条件如下:氢气为载气,压力为0.048 MPa,流速为36.0 ml/min,分流比为10:1;进样口温度300℃;色谱柱为Stabilwax-DA,采用程序升温,初始柱温为50℃,维持3 min,然后以15 ℃/min升到220 ℃,维持25 min;TCD检测器,检测器温度为300 ℃, TCD电流为60 mA。液相产物用GC-MAS已用鉴定,其副产物主要为乙二醇、甲醇、异丙醇、正丙醇、丙酮醇等。 2.结果与讨论 将25wt%甘油水溶液通过恒流泵以0.5ml/min的流量注入固定床反应器中,将反应温度设定在220°C,在反应器的中间1/3填充10%Cu/SiO2催化剂,两端装填25—40目的石英砂,收集反应产物(产物为羟基丙酮的水溶液,甘油的转化率超过99%,羟基丙酮的选择性超过96%。)做为下一步反应的原料。以下研究均以第一步反应的产物做为原料,考察催化剂的催化性能和最佳反应条件。 2.1 载体对催化剂性能的影响 载体的选择对催化剂的性能影响较大,选择合适的载体不仅有利于提高反应活性而且对提高目的产物的选择性也较为重要。铜基催化剂常用的载体是 SiO2 和 Al2O3。我们选用了现有的几种常用载体,采用浸渍法制备了催化剂,考察了这些催化剂在羟基丙酮氢解反应中的催化性能,结果见表1。 表1 不同载体对催化剂性能的影响 催化剂 羟基丙酮 转化率(%) 1,2-丙二醇 选择性(%) 1,2-丙二醇 收率(%) Cu/SBA-15 57.43 38.61 22.17 Cu/堇青石 59.44 35.79 21.27 Cu/3A型分子筛 98.15 31.69 31.11 Cu/4A型分子筛 99.05 20.31 20.11 Cu/活性炭 96.94 76.75 73.98 Cu/SiO2 96.93 96.89 93.92 反应条件:氢气压力4Mpa、反应温度:180℃、反应时间:30小时、催化剂用量:1g 表 1 考察了 Cu 为活性组分时载体对催化性能的影响,活性组分的负载量为 10 wt%。我们考察了6种载体(SBA-15、堇青石、3A型分子筛、4A型分子筛、活性炭及SiO2)对催化性能的影响,由表可以看出,载体对羟基丙酮的转化率和 1,2-丙二醇的选择性影响较大。当载体为 2.2 Cu负载量对催化剂性能的影响 对负载型催化剂而言,活性物种的负载量是影响催化活性的一个重要的因素。 我们采用浸渍法制备了不同铜负载量的 Cu/SiO2催化剂,考察铜含量对羟基丙酮氢解活性和主产物 1,2-丙二醇选择性的影响。催化剂命名为 CX,X 代表担载量(Cu相对于载体 wt%)。 经 450℃焙烧并在250℃下用氢气还原2小时的不同铜含量催化剂的 XRD 图谱示于图1。由图可知,C3、C5、C8和C10催化剂没有出现Cu°衍射峰,表明此时Cu°高度分散在催化剂表面或者其粒径极小。当铜负载量大于10wt%时,从图谱中可以观察到Cu°的特征衍射峰(2θ=43.4°),说明催化剂中有Cu°晶相存在,随着铜负载量的增加衍射峰加强。 1020304050607080intensity(a.u.)2

图1 不同铜含量催化剂的XRD图谱 (a)C3.0; (b)C5.0; (c)C8.0; (d)C10.0; (e)C12.0; (f)C15.0; (g)C20.0 1020304050607080intensity(a.u.)2

abcdefg

图2 不同铜含量催化剂反应后的XRD图谱 (a)C3.0; (b)C5.0; (c)C8.0; (d)C10.0; (e)C12.0; (f)C15.0; (g)C20.0 图2为不同铜含量催化剂反应后的XRD图谱。从图中可以看出,除了SiO2

的弥散峰以外,在2θ=43.4°有明显的金属Cu°衍射峰。并且峰的强度随负载量

的增大而加强,说明在反应后的催化剂发生了Cu°的集聚,Cu°的粒径变大了,催化剂的活性降低。 不同铜含量催化剂的催化活性的结果见表2。由表2可以看出,在反应温度 250℃,反应压力 4MPa 时不同铜负载量对催化活性的影响。随着负载量的增加,羟基丙酮的转化率从 58.51%提高至 98.48%。活性组分负载量在 1.0%-10.0%时, 1,2-丙二醇的选择性从 79.45%增加至 96.89 %,当活性组分的负载量超过 10.0 %时,1,2-丙二醇选择性略有下降。由表2我们可以得出结论,在负载量为 1.0%-10.0%时,羟基丙酮的转化率和1,2-丙二醇的选择性都有增加的趋势,随着铜含量的进一步增加,羟基丙酮的转化率和 1,2-丙二醇的选择性变化不大。所以负载量为 10.0%为该反应条件下的最佳负载量。对于C3.0 催化剂,由于铜的负载量过低,催化剂表面的活性中心数量不足,因此羟基丙酮的转化率很低。对于 C10.0 催化剂,铜的负载量较 C3.0 催化剂提高三倍多,因此羟基丙酮的转化率明显提高。由表2可以看出BET比表面积随着铜负载量的增大,呈下降趋势说明过高的负载量可能使载体表面负载趋于饱和,Cu°更加容易发生聚集。XRD 的研究结果表明,当铜的负载量大于 10.0%时,催化剂表面除了含有相当数量的 Cu°微簇和高分散的Cu°以外还有晶粒稍大的Cu°晶相存在,并且随铜含量的提高这两种铜物种的量均在增加。结合甘油的转化率于负载量不成线性关系,我们认为,催化剂表面以高分散和微簇形式存在的一定数量的 Cu°是反应的主要活性中心,大晶粒的Cu°对反应的贡献不大。因此,当铜负载量从 10.0%增加 20.0%时,羟基丙酮的转化率并没有明显的提高并且选择性进一步的下降。催化剂活性与表面上分散Cu°的量及其形态有关。 表2 不同铜负载量对催化剂性能的影响 Cu负载量(wt%) BET比表面积 m2/g 羟基丙酮 转化率(%) 1,2-丙二醇 选择性(%) 1,2-丙二醇 收率(%) 3 456.89 58.51 79.45 46.49 5 414.23 76.35 85.76 65.48 8 376.19 84.82 90.67 76.91 10 327.56 96.93 96.89 93.92 12 316.28 96.16 96.58 93.74 15 307.18 97.87 95.78 93.74 20 289.12 98.48 91.28 89.89

反应条件:气体压力4Mpa、反应温度:180℃、反应时间:30小时、催化剂用量:1g、催化剂还原温度250度 铜负载量的研究结果表明,负载量过低,羟基丙酮的转化率和 1,2-丙二醇的选择性较低。过高的铜负载量并没有比10wt%负载量的催化剂表现出更好的活性,从实用角度考虑并不合理。因此10wt%铜负载量为最优催化剂。 2.3 反应温度对催化剂性能的影响 表3 反应温度对催化剂性能的影响 反应温度(°C) 羟基丙酮 转化率(%) 1,2-丙二醇 选择性(%) 1,2-丙二醇 收率(%) 100 25.77 82.45 21.25