一文让你看懂什么是流动腐蚀

- 格式:docx

- 大小:934.63 KB

- 文档页数:6

研究材料的腐蚀性质与机理材料是制造各种产品的基础,然而,在长期使用过程中,材料会因为环境等外部因素的作用而产生腐蚀现象。

腐蚀不仅会降低材料的机械性能,而且还会破坏材料的外观和表面处理效果,最终导致材料失效。

因此,深入了解材料腐蚀行为和机理,并提出有效的预防和控制腐蚀的方法,具有重要的理论和实践意义。

一、腐蚀的基本形式腐蚀的基本形式包括化学腐蚀、电化学腐蚀、微生物腐蚀等几个方面。

化学腐蚀是指材料在化学试剂作用下发生破坏的现象。

这种腐蚀一般以材料和环境中的化学物质之间的反应为基础,使材料产生氧化、硫化、氢化等化学变化。

电化学腐蚀是指材料与电解质溶液接触时,在电化学作用下发生的腐蚀。

这种腐蚀会随着电子流的传递和阳离子和阴离子之间的扩散而发生。

微生物腐蚀是指微生物的代谢产物和一些化学作用对材料的腐蚀。

这种腐蚀通常在海洋、土壤等潮湿环境中常见,包括细菌腐蚀、真菌腐蚀等。

二、材料腐蚀机理不同形式的腐蚀有着不同的机理。

化学腐蚀的机理通常涉及氧化、水解、硫化等几个基本过程,它们的共同点是都需要材料和环境中的化学物质之间的反应。

这就意味着不同材料的化学腐蚀机理不同,需要针对不同材料采取不同的防腐措施。

电化学腐蚀是由电解液中的一些离子引起的,这些离子可以在材料表面上形成电化学反应。

材料的电化学腐蚀机理包括阳极溶解、阴极还原、金属离子迁移等过程。

这种腐蚀不仅常发生在金属材料上,还能在半导体材料、非金属材料等各种材料上产生。

微生物腐蚀的机理与微生物的生长和代谢有关,例如,硫酸盐还原菌能将硫酸盐还原为硫化物,从而破坏钢铁中的铁硫化物保护层,因此导致孔洞的形成。

三、防止材料腐蚀的方法针对不同形式的腐蚀,我们可以采取不同的防护措施,这包括化学方法、电化学方法和物理方法等。

化学方法主要通过改变工作环境,使其对材料的腐蚀性降低,例如,改变酸性环境和碱性环境的pH值,使用残留烷作为腐蚀防护剂等。

电化学防腐方法通过物理方法和电化学方法结合起来,形成保护层来防腐蚀。

国外电力流动加速腐蚀的危害及其防止荣幼澧(华东电力试验研究院,上海 200437)摘 要:在电厂锅炉强还原环境下的紊流区易发生流动加速腐蚀,目前许多直流炉采用了给水加氧处理,但这一方法不能用于有铜系统。

新的除氧剂控制技术可以精确控制给水中的剩余含氧量,这种方法的氧化—还原电位监测法,可适用于所有的除氧剂。

此外,还需要采用无损检查方法定期测量流动加速腐蚀敏感部位的管壁厚度。

关键词:除氧剂;给水系统;腐蚀;锅炉中图分类号:T K224.9 文献标识码:B 文章编号:1001-9529(2003)03-0050-02 流动加速腐蚀(flow acceralated corro sion, FAC)是在强还原环境下的紊流区,如管道弯头、三通、变径处,特别是给水系统和省煤器管道诱发的加速性腐蚀。

目前给水除氧剂处往往要求将给水含氧基本除尽(小于1 g/L),但实际上根据目前的分析及仪控水平还很难做到这一点。

在微量氧的强还原环境下就能产生FA C。

世界是各地电厂已经发生了多起由FAC引起的突发性爆管事故,造成了人身及设备的严重危害。

要了解FAC,首先要了解管壁上磁性氧化铁的性质。

它是Fe2O3与Fe2O3的混合物,其中FeO 中的铁以+2价的氧化态存在,Fe2O3中的铁为三价铁。

对FAC敏感的正是二价铁离子。

在腐蚀作用区,二价铁离子从磁性氧化铁晶格中迁移出来。

在还原性环境下持续地生成二铁Fe2+。

这一持续迁移的过程,使管壁减薄、强度下降,最终导致突发性爆管事故。

锅炉的设计及材质改进减轻了FAC的危害。

而给水处理技术的进步也使这一部分取得进展。

目前全世界已有许多直流炉采用了给水加氧处理。

它能在系统管壁上生成一层光滑、致密的FeOOH保护层,显著降低了管壁腐蚀,从而避免了铁离子的迁移而进入锅炉。

加氧处理是人为将氧加入给水系统,使其含氧维持在30~50 g/L,一般还要加入少量NH3,使给水pH升至8.0~8.5以加强防腐性能,这就是所谓联合处理。

由于腐蚀的危害性十分大,为了搞好防腐蚀工作,作为防腐施工的技术人员和工人对材料受到腐蚀的起因、原理等应进一步加深了解,以便合理地选择防腐蚀的方法。

一、腐蚀腐蚀是指材料在环境的作用下引起的破坏或变质。

这里所说的材料包括金属材料和非金属材料。

金属的腐蚀是指金属和周围介质发生化学或电化学作用而引起的破坏。

有时还伴随有机械、物理和生物作用。

非金属腐蚀是指非金属材料由于直接的化学作用(如氧化、溶解、溶胀、老化等)所引起的破坏。

这里应当指出,单纯的机械磨损和破坏不属于腐蚀的范畴。

二、腐蚀分类腐蚀在这里指金属腐蚀,金属腐蚀的分类方法很多。

通常是根据腐蚀机理、腐蚀破坏的形式和腐蚀环境等几个方面来进行分类。

(1)按腐蚀机理分类从腐蚀机理的角度来考虑,金属腐蚀可分为化学腐蚀和电化学腐蚀两大类。

1 化学腐蚀金属的化学腐蚀是指金属和纯的非电解质直接发生纯化学作用而引起的金属破坏,在腐蚀过程中没有电流产生。

例如,铝在纯四氯化碳和甲烷中的腐蚀,镁、钛在纯甲醇中的腐蚀等等,都属于化学腐蚀。

实际上单纯的化学腐蚀是很少见的,原因是在上述的介质中,往往都含有少量的水分,而使金属的化学腐蚀转变为电化学腐蚀。

2电化学腐蚀金属的电化学腐蚀是指金属和电解质发生电化学作用而引起金属的破坏。

它的主要特点是:在腐蚀过程中同时存在两个相对独立的反应过程———阳极反应和阴极反应,并有电流产生。

例如,钢铁在酸、碱、盐溶液中的腐蚀都属于电化学腐蚀。

金属的电化学腐蚀是最普遍的一种腐蚀现象,电化学腐蚀造成的破坏损失也是最严重的。

(2)按腐蚀破坏的形式分类金属腐蚀破坏的形式多种多样,但无论哪种形式,腐蚀一般都从金属表面开始,而且伴随着腐蚀的进行,总会在金属表面留下一定的痕迹,即腐蚀破坏的形式。

可以通过肉眼、放大镜或显微镜等进行观察分析。

根据腐蚀破坏的形式,可将金属腐蚀分为全面腐蚀和局部腐蚀两大类。

1 全面腐蚀金属的全面腐蚀亦称为均匀腐蚀,是指腐蚀作用以基本相同的速度在整个金属表面同时进行。

在很多煤化工厂都会发生露点腐蚀的现象,有腐蚀性介质,有水汽的存在,而且介质的温度已经在露点温度以下,这样长期就会对设备及管道造成露点腐蚀。

露点腐蚀的相关定义露点腐蚀广义地讲就是在工艺气体在降温过程达到相变点产生液态结露。

露点:从化学观点看,是水蒸气开始冷凝的温度;从气象观点看,是湿度和压力无变化冷却到饱和时的温度。

露点腐蚀也就是饱和蒸汽冷凝液对钢材的腐蚀。

冷凝蒸汽类型:水蒸汽、油气。

含腐蚀介质的水蒸汽:腐蚀介质包括HCl、CO2、SO2、SO3、NOX等。

露点腐蚀部位01加热炉和锅炉含有HCl、CO2、SO2、SO3、NOX等的烟气在炉低温部位冷凝产生酸性腐蚀,包括空气预热器、省煤器、对流段冷进料、炉壁、烟囱等。

02管道或设备内设备及管道的盲肠部位、关闭的旁路、带保温堵头的冷端、管道一侧有冷却介质使另一侧局部冷凝腐蚀,塔顶回流部位等。

常见有危害性的部位包括加热炉对流段、炉壁、锅炉空气预热器、气化炉各个监测点、合成气管道导淋、引压点及温度测点。

露点腐蚀特点露点腐蚀主要是电化学腐蚀,表现形式包括均匀腐蚀、点腐蚀、应力腐蚀裂纹、氢诱导开裂等。

随冷却温度降低,冷凝液酸浓度由高到低,腐蚀由低→高→低。

露点腐蚀在煤化工各种设备的内外大量存在,内部由工艺介质腐蚀,外部由大气和各种腐蚀介质组合腐蚀。

烟气露点腐蚀:燃料中的杂质,包括氯化物、硫化物、氮化物、重金属(钒)等,在燃烧过程生成气体影响露点冷凝液的腐蚀程度。

燃烧生成的V2O5是低熔点的物质在不锈钢表面冷凝腐蚀,同时它又是SO2转化成SO3的催化剂。

硫酸露点温度与氧含量、水蒸气含量、硫含量成正比。

盐酸露点温度与氯含量成正比,一般为27~60℃。

硝酸露点温度与氮化物含量成正比,一般为30~60℃。

腐蚀速率和低温腐蚀规律影响金属腐蚀速率主要有凝结的酸量、酸露的浓度和金属壁温三个因素。

当壁温较高,稍低于露点时,壁面凝结的酸量很少,腐蚀速度很慢。

随着壁温降低,凝结酸量增加,腐蚀速率显著增加。

一文让你看懂什么是流动腐蚀

1 流动腐蚀现象

流动腐蚀其实很常见,云南昆明附近有一个著名的石林景区,它就是大自然的流动腐蚀造成的喀斯特地貌,见图1。

它的形成是由于在这片石灰岩地区的地表水长期溶蚀的结果。

石灰岩的主要成分是碳酸钙CaCO3,在有水和二氧化碳时发生化学反应生成碳酸氢钙Ca(HCO3)2,后者可溶于水,于是空洞形成后随着雨水的不断溶蚀作用而逐步扩大最终形成了这样的神奇地貌。

图1 喀斯特地貌——大自然界的“流动腐蚀”

流动腐蚀在工业界也是一个很普遍的现象,它广泛存在于水利、电力、石油、化工、冶金等有流动介质存在的行业中,与一般的电化学腐蚀相比,由于额外引入了“流动”这个物理过程,所以在叠加了物理和电化学的耦合效果后导致了更加严重的腐蚀问题。

图2 流动加速腐蚀引起的管道破裂

图2是日本美滨核电厂发生的一起由于流体对腐蚀的影响而引发的管道破裂的事故图片。

在2004年8月9日,该核电厂的3号机组正在满功率运行,计划8月14日开始进行年度停堆检修,因此200多人在汽机厂房进行大修前的准备工作。

下午15时22分,二回路凝结水系统4台低压加热器至除氧器的直径560mm碳钢管道突然破裂,大破口使得温度140℃、压力0.95MPa、流量约1700m3/h的高温水倾泄到汽机厂房,在大气压下迅速汽化成的高温蒸汽造成在其附近工作的四名工人死亡,七人被灼伤。

据事后分析,该蒸汽泄漏事故管道破口的位置正好在流量测量装置下游附近,其管道内部流体的湍流度很高,流动对管道的腐蚀起到了明显的加速作用,所以在核电行业内把这种腐蚀类型称为流动加速腐蚀。

图3 铜管的冲刷腐蚀现象

这里有另一个流动腐蚀的案例,某电厂的凝汽器入口管道采用铜合金制成,受到循环冷却水中的悬浮物、泥砂等固体颗粒硬物的冲击、摩擦。

长时间运行后,入口端铜管前段弯管的下游管道内壁粗糙,虽无明显腐蚀坑,但表面粗糙,黄铜基体裸露,铜管减薄。

冲刷腐蚀的阳极过程是铜的溶解,阴极过程是氧的还原。

腐蚀坑内无腐蚀产物,表面呈铜合金的本色。

2 与流动腐蚀相关的术语

由于流体对腐蚀的影响过程非常复杂,对这些现象的研究认识在早期阶段存在着较多概念混乱的情况,直到国内外相关研究的深入开展和不断重视,各种流体相关的腐蚀机理才逐渐清晰,对这些术语有了一些明确的定义。

流致腐蚀(Flow-induced corrosion):是指由于流体在金属表面上流动导致流体湍流强度和传质增加而引起的腐蚀增加。

冲刷腐蚀(Erosion-Corrosion):是由于金属表面上的物理冲击造成了机械损伤而引起的腐蚀增加。

冲击可以来自液体或气相中的固体颗粒,也可以是气相中的液滴。

流动加速腐蚀(Flow-accelerated corrosion,FAC):由于单相液流或汽/液双相流将碳钢

或者低合金钢表面的保护性氧化膜溶解, 而造成氧化膜减薄并引起碳钢或者低合金钢腐蚀速率增大的现象。

一般该术语多出现在核电行业的腐蚀研究中。

垢下腐蚀(Under-deposit corrosion):用来描述在非金属固体沉积物下方的金属表面由于分离水相中的低湍流引起的腐蚀速率增加的现象。

图4 垢下腐蚀

露点腐蚀(Dew-point corrosion):指当气体在一定压力下某个温度出现含水量的蒸发和冷凝速率相同时发生的腐蚀。

由于水分是在露点温度开始产生的,而湿气是造成腐蚀的重要因素,所以了解这个物性特征有助于选材。

此外,水分还可以与气体中传播的其他腐蚀性气体如硫化氢和氯化氢等反应,这些气体形成了强酸腐蚀金属表面,这一问题在炼油厂特别突出,如常减压塔顶的盐酸腐蚀现象。

这些酸性物质是在炼油厂生产的烟道气形成的。

酸性气体与水蒸气混合,形成了特定的露点。

当温度达到露点时,这些酸性气体就迅速溶解进入水相并开始腐蚀金属材料的表面。

图5 常压塔塔顶塔板腐蚀穿孔

空泡腐蚀(Cavitation Corrosion):也称为空蚀、气蚀,是一种特殊类型的腐蚀,它是由气泡在金属表面上的发生破裂引起的。

它通常与流体的流体动力学参数相关,特别是突然的压力变化,例如在螺旋桨、搅拌桨和涡轮叶片中。

在高流速下催生高压区和低压区,在低压

区产生蒸汽气泡,当这些气泡转移到高压区域时,它们会塌陷并产生压力波,这些压力波会破坏金属表面形成的钝化膜,导致腐蚀速率明显上升。

图6 空泡腐蚀过程

例如,当液体快速通过收缩孔时,例如当孔的形状突然改变尺寸时,可能发生空穴。

通常情况下,水通过一个稍微打开的阀门或闸门时,发生快速的压力变化,这有利于空化气泡的形成。

当液体通过高真空时,气蚀现象也可能发生。

当燃料供给或泵的液压流体受到限制导致高真空时,就可能发生气蚀。

例如当螺旋桨叶片过载或表面不足时,其后部也可能发生空蚀。

图7 汽轮机叶片边缘的空泡腐蚀现象

微动腐蚀(Fretting Corrosion):微动腐蚀是由于两种或两种以上材料在接触载荷下重复发生微小的相对运动而引起的腐蚀问题。

在流体中由于流动引发的振动是发生微动腐蚀的主要原因之一。

微动腐蚀和微动磨损通常会同时发生,两者的区别主要是微动腐蚀是以电化学反应过程为主,而微动磨损是以机械作用为主。

图8 反应堆燃料组件的微动磨损和腐蚀问题

磨蚀(wear corrosion):磨损腐蚀,简称磨蚀,是指材料由于磨损和腐蚀同时存在的降解现象。

磨损和腐蚀的相互影响引起了强烈的损伤和质量损失,这两种效应的叠加造成的后果要远比单独的机制严重。

二氧化碳腐蚀(CO2 corrosion):在石油行业也称为甜腐蚀(Sweet corrosion),是由于在管道内部流动的湿气体中含有的CO2在水相中形成了弱酸性的碳酸,与金属管道的表面接触后发生点腐蚀的现象。

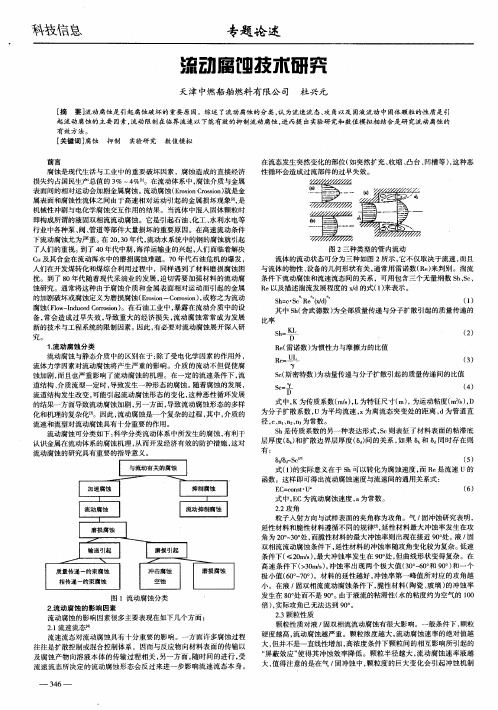

3 流体腐蚀的分类

为了完整梳理一遍与流体相关的腐蚀类型的相关术语,基于流动腐蚀是一个物理和化学相互作用的复杂过程,在这里首先将影响腐蚀的控制步骤简化成以化学作用为主和以物理作用为主的两种大类,然后再细分出几种具体的类型。

图9 流动腐蚀的分类

在这其中,传质过程控制的腐蚀有流致腐蚀、流动加速腐蚀等;相变过程控制的腐蚀有炼油厂的低温露点腐蚀、火电厂的烟气腐蚀等;冲刷腐蚀包括了各种多相流中第二相粒子冲击金属表面引起的腐蚀加剧现象,如液相中的固相颗粒对金属表面造成的腐蚀,液相中的气体在金属表面破灭时引起钝化膜破裂的空泡腐蚀等;磨损腐蚀则有磨蚀、微动腐蚀等。

当然,由于各个学者对这些流动腐蚀机理尚有不同看法,所以有些文献中将这几种腐蚀类型的分类并不完全一致。

为了方便理解,根据物理过程与电化学过程对整个腐蚀过程的影响占比不同,我们按照物理因素占比逐渐提高的顺序,将本文中提到的这些腐蚀类型放到了同一张图上,供大家参考。

冲刷腐蚀

磨损腐蚀

流动加速腐蚀

露点腐蚀

CO2腐蚀

图10 随着物理因素占比提高的腐蚀分类

以上就是小编整理的一些流动腐蚀的知识点,不知道大家Get到了没?

有不对的地方,欢迎轻拍哦!

“解决流动腐蚀问题,我们是认真的。

”。