硅片线切割设备现状与发展综述

- 格式:doc

- 大小:24.50 KB

- 文档页数:2

硅片是半导体和光伏领域的主要生产材料。

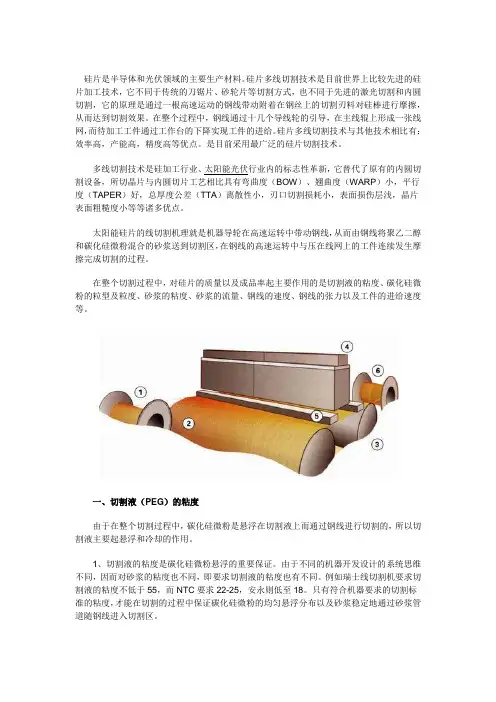

硅片多线切割技术是目前世界上比较先进的硅片加工技术,它不同于传统的刀锯片、砂轮片等切割方式,也不同于先进的激光切割和内圆切割,它的原理是通过一根高速运动的钢线带动附着在钢丝上的切割刃料对硅棒进行摩擦,从而达到切割效果。

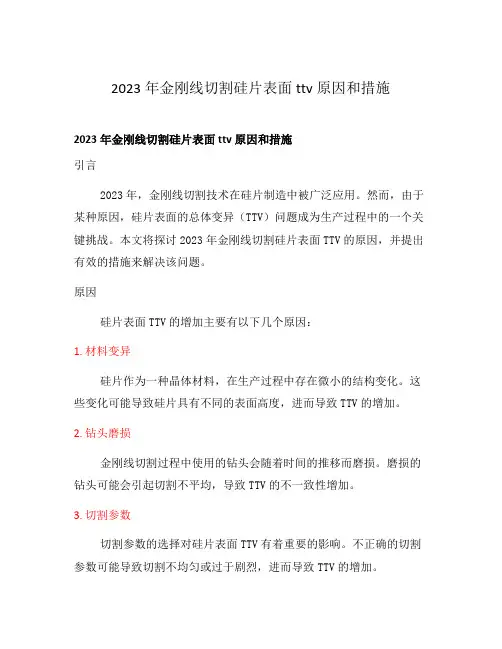

在整个过程中,钢线通过十几个导线轮的引导,在主线辊上形成一张线网,而待加工工件通过工作台的下降实现工件的进给。

硅片多线切割技术与其他技术相比有:效率高,产能高,精度高等优点。

是目前采用最广泛的硅片切割技术。

多线切割技术是硅加工行业、太阳能光伏行业内的标志性革新,它替代了原有的内圆切割设备,所切晶片与内圆切片工艺相比具有弯曲度(BOW)、翘曲度(WARP)小,平行度(TAPER)好,总厚度公差(TTA)离散性小,刃口切割损耗小,表面损伤层浅,晶片表面粗糙度小等等诸多优点。

太阳能硅片的线切割机理就是机器导轮在高速运转中带动钢线,从而由钢线将聚乙二醇和碳化硅微粉混合的砂浆送到切割区,在钢线的高速运转中与压在线网上的工件连续发生摩擦完成切割的过程。

在整个切割过程中,对硅片的质量以及成品率起主要作用的是切割液的粘度、碳化硅微粉的粒型及粒度、砂浆的粘度、砂浆的流量、钢线的速度、钢线的张力以及工件的进给速度等。

一、切割液(PEG)的粘度由于在整个切割过程中,碳化硅微粉是悬浮在切割液上而通过钢线进行切割的,所以切割液主要起悬浮和冷却的作用。

1、切割液的粘度是碳化硅微粉悬浮的重要保证。

由于不同的机器开发设计的系统思维不同,因而对砂浆的粘度也不同,即要求切割液的粘度也有不同。

例如瑞士线切割机要求切割液的粘度不低于55,而NTC要求22-25,安永则低至18。

只有符合机器要求的切割标准的粘度,才能在切割的过程中保证碳化硅微粉的均匀悬浮分布以及砂浆稳定地通过砂浆管道随钢线进入切割区。

2、由于带着砂浆的钢线在切割硅料的过程中,会因为摩擦发生高温,所以切割液的粘度又对冷却起着重要作用。

金刚石线切割技术及行业状况趋势浅析

随着多晶硅原材料瓶颈解决及国内多晶硅企业规模效应的显现,光伏发电最核心原材料多晶硅价格出现了较大幅度下降,多晶硅生产成本控制成为各企业关注的重点。

从90年代开始,大尺寸硅晶片的加工是采用线切割加工技术生产的,其应用最广泛的线切割技术就是碳化硅砂浆线切割。

随着技术的进步,金刚石切割线技术也逐步应用到硅晶片切割生产中。

金刚石线切割技术有着提高切割出片率、降低硅片损耗、降低污水排放等优势,可以大幅降低硅片生产商的成本,目前金刚石切割线技术正在硅片生产行业中逐步取代老式的碳化硅砂浆线切割技术。

一、金刚石线切割技术简介

金刚石切割线技术目前主要分为两大类型,分别为树脂金刚石线和电镀金刚石线两种。

电镀金刚石线和树脂金刚石线的主要差别为金刚石颗粒的固定方式和镀层的差异,树脂金刚石线采用树脂作为包裹材料,电镀金刚石线采用金属镀层(一般为镍和镍钴合金)作为结合剂,两者在生产成本、耐用性等方面各有优劣势。

金刚石切割线示意图

金刚石切割线技术作为新的切割技术,有着提高切割出片率、降低硅片损耗、降低污水排放等优势,可以大幅降低硅片生产商的成本,目前金刚石切割线技术正在硅片生产行业中逐步取代老式的砂浆切割技术。

两种线切割技术对比示意图

二、金刚石线切割设备发展状况

目前,国内硅片多线切割设备仍然是国外品牌占据统治地位。

经过十几。

线切割机床国内外数控技术的发展20世纪人类社会最伟大的科技成果是计算机的发明和应用技术、计算机技术和控制技术在机械设备是应用制造业的发展在本世纪最重要的技术进步。

自1952年以来,美国是一个1数控铣床已经经历了50年。

数控设备包括:车削、铣削、加工中心、镗床、磨床、冲压、电加工和各种平面,形成了巨大的数控加工设备,生产的家庭每年全世界200000到单位,价值数以的美元。

世界制造业在20世纪的十几年中经历了几次,一度几乎成为夕阳产业,所以美国人首次提出现代制造业的振兴。

90年代数控机床制造业全球各地重大重组。

像美国、德国等几大制造商已发生了重大的变化,从90年早期开始已明显回升,在世界制造业形成一个新的技术更新波。

如德国机床工业自2000年以来已经接受了三个月后的订货合同,生产任务饱满。

数控机床制造业在80年代中国高速发展阶段,有许多从传统的产品实现机床数控改造的植物产品。

但总的来说,技术水平不高,质量不好,所以在90年由国家的经济面临着计划经济向市场经济的调整,经过多年的转移最困难的抑郁,然后生产能力50%,库存超过四个月。

从1995年以后”“国家扩大内需、加强市场启动机器的审批限制进口的数控设备、投资重点支持重点数控系统、设备、技术研究、数控设备生产踢了一场很棒的促进作用,尤其是在1999年,国家向国防工业和民用工业部门关键基金投资很多的专业数控设备制造市场繁荣。

2000年8月上海数控机床展览及2001年4月中国北京国际展览的机床,也可以看到多种产品发达。

但也反映出下列问题:(1)低技术水平的产品竞争激烈,一个促销活动,要求对方(2)线切割机床高的技术水平,产品的功能主要由进口;(3)集高质量的数控系统功能组件,主要依靠进口配件;(4)应用技术水平较低、网络技术不能完全推广使用;(5)发展能力较差,相对于一个更高的技术水平的产品,主要通过引进图纸、合资企业生产或进口零部件装配。

在今天的世界工业国家是数控机床加工反映了国家的经济实力、国防实力。

万方数据匦qui烹pmen子tfor工Electr业onic苣Produ用ctsM设anuf备acturing一.趋势与展望.·趄劈与晨星·高鸟MWS_44SN/-610SD安永TW320多线切割机的主要技术指标有:加工工件最人尺寸;卸载方式;钢丝行走方式主轴数;切割线控张力制;最大钢丝速度;线轮直径;钢丝储线容量。

瑞士HCT公司成立于1984年,正是多线切割机酝酿期,公司主攻多线切割机,10年磨一剑,20世纪90年代中期推出E400SD、E500SD、DNC900/G多种大型多线切割机迅速占领品片切割市场。

上述两种机型均为阴轴多线切,其中前者为双台面切割机。

E500ED一8及E400E一12为300mm设备。

公司推出的多线切方机可同时切方晶锭525根,适用于太阳能光伏电池准方片的晶锭刨方加工。

HCT公司的E400SD照片瑞士的MEYERBURGER是著名的大直径内圆切片机供应商,而在多线切割机的开发上有点滞后,但后来高效多产也使其在多线切割机市场占据重要地位。

其DS264/265种机型在中国市场占有率较高,机器本身体积庞大,较重,稳定性好,切片精度较高。

DS264为双轴双电机驱动,驱动力较人。

但轴和电机转动惯量较大,空载时两轴同步性较难掌握,换线轮绕线较繁琐。

装料长度800mm可在长度方向装载125mill×125mm×400mm晶锭两根,切出180斗m薄片。

DS265切割最大直径巾300rain装载长度300mm,可选择双工件台同时切割两根晶锭和镀金刚石粉的钢丝线及晶锭摆动切割单元。

DS271型可使装载能力提高20%。

日本NTC的机犁较多,在世界市场占有率较高,其MWM442DM性价比高,固内厂家购买较多,该机两根土轴线轮使用一台电机驱动,主动轮和被动轮之间通过切割钢丝线连接,最小20N的张力缠绕数百圈,被动轮不会丢转且制造成本降低,主动轮、收线轮、放线轮均为交流电机带变频器,控制系统根据张力采样分别对各电机发出启动、停止、加速、减速指令,控制各电机运转。

电子工业专用设备Equipment for Electronic Products ManufacturingEPE(总第166期)8多线切割机的现状及发展趋势本刊特约稿王琮摘要:对多线切割机的现状、代表机型及发展趋势作了简要介绍。

关键词:多线切割机;光伏电池层底;摆动切割;陶瓷绕线轮;镀金刚砂切割线;激光水刀切割机中图分类号:TN305文献标识码:A文章编号:1004-4507(2008)11-0010-02Multi Wire Saw Current Situation and TrendWANG Cong收稿日期:2008-10-26多线切割机作为全新概念的新型切割设备,从20世纪60年代提出多线切割的理念到今天趋于完善已经历了四十多个春秋。

限于当时技术水平和控制理念要使多线切割付诸于世的确会有相当大的难度,20世纪80年代中期世界上第一台可以实用的多线切割机问世。

其主要以机械结构为主,拉线张力控制采用磁粉离合器,张力调节使用弓型机械摇臂,收放线使用带减速器的交流电机,还配有庞大的齿轮减速箱和链条齿轮传输机构,工作台驱动依靠砝码配重,电控主要是继电器和时间继电器。

无论机构如何,但它毕竟是可以实用的雏型多线切割机。

此后1986-1987年是实验型的第一代,1988-1990年是第二代,以后大约2~3年更新一代,今天市场销售的已经是第九代第十代多线切割机。

多线机切割晶片的弯曲度(BOW)小,翘曲度(Warp)小,平行度(Tarp)好,总厚度公差(TTV)小,片间切割损耗少,加工晶片表面损伤层浅,粗糙度小,切片加工出片率高,生产效率高,投资回报率高。

因此,应用多线切割机是发展规模化生产和提高生产效率的必然选择,使用多线切割机加工各类晶片是必然趋势,特别适用于太阳能光伏电池超薄基片的批量加工。

进入21世纪技术进步和科技发展,现代多线切割机科技含量已与21世纪80年代不能同日而语,今天的多线切割机已经集成了现代制造技术、工艺技术,现代控制技术、现代传感技术和新型材料,例如交流伺服电机及驱动系统、工业控制计算机、运动控制卡及总线系统、主轴油雾润滑冷却及间隙密封单元、恒定张力快速走线系统等。

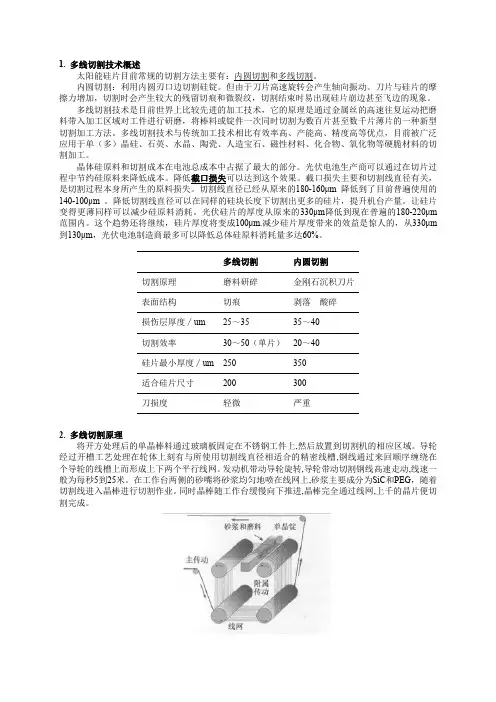

1. 多线切割技术概述太阳能硅片目前常规的切割方法主要有:内圆切割和多线切割。

内圆切割:利用内圆刃口边切割硅锭。

但由于刀片高速旋转会产生轴向振动。

刀片与硅片的摩擦力增加,切割时会产生较大的残留切痕和微裂纹,切割结束时易出现硅片崩边甚至飞边的现象。

多线切割技术是目前世界上比较先进的加工技术,它的原理是通过金属丝的高速往复运动把磨料带入加工区域对工件进行研磨,将棒料或锭件一次同时切割为数百片甚至数千片薄片的一种新型切割加工方法。

多线切割技术与传统加工技术相比有效率高、产能高、精度高等优点,目前被广泛应用于单(多)晶硅、石英、水晶、陶瓷、人造宝石、磁性材料、化合物、氧化物等硬脆材料的切割加工。

晶体硅原料和切割成本在电池总成本中占据了最大的部分。

光伏电池生产商可以通过在切片过程中节约硅原料来降低成本。

降低截口损失可以达到这个效果。

截口损失主要和切割线直径有关,是切割过程本身所产生的原料损失。

切割线直径已经从原来的180-160μm 降低到了目前普遍使用的140-100μm 。

降低切割线直径可以在同样的硅块长度下切割出更多的硅片,提升机台产量。

让硅片变得更薄同样可以减少硅原料消耗。

光伏硅片的厚度从原来的330μm降低到现在普遍的180-220μm 范围内。

这个趋势还将继续,硅片厚度将变成100μm.减少硅片厚度带来的效益是惊人的,从330μm 到130μm,光伏电池制造商最多可以降低总体硅原料消耗量多达60%。

多线切割内圆切割切割原理磨料研碎金刚石沉积刀片表面结构切痕剥落酸碎损伤层厚度∕um 25~35 35~40切割效率30~50(单片)20~40硅片最小厚度∕um 250 350适合硅片尺寸200 300刀损度轻微严重2. 多线切割原理将开方处理后的单晶棒料通过玻璃板固定在不锈钢工件上,然后放置到切割机的相应区域。

导轮经过开槽工艺处理在轮体上刻有与所使用切割线直径相适合的精密线槽,钢线通过来回顺序缠绕在个导轮的线槽上而形成上下两个平行线网。

2023年金刚线切割硅片表面ttv原因和措施2023年金刚线切割硅片表面ttv原因和措施引言2023年,金刚线切割技术在硅片制造中被广泛应用。

然而,由于某种原因,硅片表面的总体变异(TTV)问题成为生产过程中的一个关键挑战。

本文将探讨2023年金刚线切割硅片表面TTV的原因,并提出有效的措施来解决该问题。

原因硅片表面TTV的增加主要有以下几个原因:1. 材料变异硅片作为一种晶体材料,在生产过程中存在微小的结构变化。

这些变化可能导致硅片具有不同的表面高度,进而导致TTV的增加。

2. 钻头磨损金刚线切割过程中使用的钻头会随着时间的推移而磨损。

磨损的钻头可能会引起切割不平均,导致TTV的不一致性增加。

3. 切割参数切割参数的选择对硅片表面TTV有着重要的影响。

不正确的切割参数可能导致切割不均匀或过于剧烈,进而导致TTV的增加。

针对硅片表面TTV的增加,可以采取以下措施来解决问题:1. 控制材料变异制造过程中可以通过严格控制硅片的晶体结构和生长条件来减少材料变异。

通过优化生产工艺,确保硅片具有更加一致的表面高度。

2. 定期更换钻头定期更换切割钻头可以保持切割过程的稳定性。

及时更换磨损的钻头可以减少切割不均匀性,从而降低硅片表面TTV的增加。

3. 优化切割参数通过对切割参数进行优化,可以减少切割的不均匀性和过于剧烈的切割。

合理选择切割速度、压力和切割深度等参数,以达到最佳的切割效果并降低TTV的增加。

结论在2023年,金刚线切割硅片表面TTV的增加成为一个主要的挑战。

通过控制材料变异,定期更换钻头和优化切割参数等措施,可以有效解决这一问题。

这些措施将有助于提高硅片制造的质量和稳定性,推动硅片应用的发展。

没问题,请继续阅读下面的文章。

2023年,金刚线切割技术在硅片制造中被广泛应用。

然而,由于某种原因,硅片表面的总体变异(TTV)问题成为生产过程中的一个关键挑战。

本文将探讨2023年金刚线切割硅片表面TTV的原因,并提出有效的措施来解决该问题。

2021年中国光伏硅片行业发展现状分析一、概述硅片是光伏、半导体行业广泛使用的基底材料,而光伏硅片是指用于光伏领域的硅片。

和半导体硅片相比,光伏硅片的对于硅料纯度要求较低,仅需达到6个9及以上(≥99.9999%),而半导体硅片需达9个9及以上(≥99.9999999%)。

根据原材料的不同,光伏硅片可分为多晶硅片和单晶硅片两种。

二、产业链分析1、产业链光伏硅片行业产业链上游为原材料环节,主要包括硅矿石、工业硅、多晶硅等;中游为光伏硅片的生产供应环节,主要产品有多晶硅片和单晶硅片两种;下游应用于光伏发电领域。

2、上游端分析多晶硅是光伏硅片的直接原材料,随着我国硅料国产化进程的加速,我国已经逐渐摆脱原材料受控的局面。

近年来我国多晶硅产能及产量不断增长,2020年受疫情影响,使得产能略有下滑,随着疫情被有效控制,产能开始恢复增长。

据资料显示,2021年我国多晶硅产能达52万吨/年,同比增长23.8%;产量达50.5万吨,同比增长28.8%。

3、下游端分析光伏是光伏硅片唯一的下游应用领域,近年来,在政策的驱动以及发电成本快速下降的推动下,我国光伏产业规模迅速增长,成为全球第一大光伏应用市场。

据资料显示,2021年我国光伏新增装机量达54.9GW,同比增长13.9%。

三、全球现状1、产业规模随着近年来全球光伏产业的快速发展,市场对光伏硅片的需求量也随之不断增加,推动了光伏硅片产业规模的迅速扩张。

据资料显示,2021年全球光伏硅片产能达415.1GW,同比增长67.8%;产量达232.9GW,同比增长38.9%。

2、区域分布从产能地区分布情况来看,我国是全球最大的光伏硅片生产国,随着近年来我国光伏硅片企业的产业布局进程不断加快,我国光伏硅片在全球市场占比也随之不断提升。

据资料显示,2021年全球光伏硅片产能中,我国占比达98.1%,占据绝对领先的地位。

四、中国现状1、产量随着近年来我国光伏产业的快速发展,光伏发电新增装机量不断增长,拉动了包括光伏硅片在内的原材料需求的增长,推动了我国光伏硅片行业的快速发展。

Xinyu College毕业设计(论文)题目硅片(多晶硅)切割工艺及流程所属系太阳能科学与工程系专业光伏材料加工与应用技术硅片(多晶硅)切割工艺及流程摘要随着能源短缺和环境污染等问题的日益加剧,利用可再生、无污染的能源已成为现代社会的一个趋势,太阳能的开发与利用越来越被人们所重视。

未来太阳的大规模应用主要是用来发电,目前实用太阳能发电方式主要为“光—电转换”。

其基本原理是利用光生伏打效应将太阳辐射能直接转换为电能,它的基本装置是太阳能电池。

太阳能电池是由太阳能电池硅片组件组成的一个系统。

硅片的质量直接影响了太阳电池的光电转换效率。

本文介绍了光伏产业的发展现状及趋势,对多线切割、硅片切割机的工作原理及结构进行了大概的介绍,详细阐述了硅片切割工艺及流程,并对切片切割操作中遇到的问题及解决方案作了详尽的论述。

关键词:多线切割;wafer(polycrystalline) cutting technology andflowAbstractAs the shortage of energy and the pollution of environment, it is a trend use renewable and non-pollution energy nowadays, thedevelopment and use of solar energy is becoming more valued by people .A scale use of the sunshine is main use to generate electricity。

Nowadays the main way to use solar to generate electricity is translate light to electricity . Its basic principle is use photovoltaic effect to solar radiation energy to electric immediate. Its foundation appliance is solar cell. Solar cell is a system make of silicon wafers. The quality of silicon wafer influences the photoelectric conversion efficiency of solar immediate.This passage introduced the current situation and trend ofPhotovoltaic Industry. We have a general introduce of multiwire cutting , the operating principle and the structure of silicon wafer slitter. Also it included the expound silicon wafer cutting and technological process in detail. At last, we have a detail expound of the problems and solve project while cutting silicon wafers and solve project..Keywords: multiwire cutting;目录摘要 (I)ABSTRACT (II)第1章光伏产业的发展现状及趋势 (2)1.1国际光伏产业的现状 (1)1.2国内光伏产业的现状 ................................................... 错误!未定义书签。

![GY在线回收系统[1]](https://uimg.taocdn.com/f68eefd028ea81c758f5780a.webp)

废砂浆在线回收系统一、系统简介⏹目前,硅片线切割工艺的现状:为了保证切割质量,切割工艺中使用的砂浆基本都是极少的重复使用。

切割使用后的废弃砂浆直接作为工业废弃物堆积处理,或者委托专业处理厂对使用过的砂浆进行处理。

无论以上哪种处理方式,都会造成极大浪费,产生较大成本。

因此,实现砂浆的回收再利用是硅片生产企业降低生产成本的最有效的途径。

⏹GY-H3002型砂浆在线回收系统用于分离和回收硅片切割工艺中所产生的废砂浆。

同时亦适用于半导体芯片、水晶、钻石等行业的废液回收利用。

⏹硅片的切割废液中,PEG、SiC的回收率可达80%以上。

⏹GY-H3002型砂浆在线回收系统与线切割机可实现1:4或1:5配置。

二、工作原理系统运行框图三、系统特点⏹性能优越的德国分离机,英国软管泵,瑞典搬运装置,西门子电控系统为整套系统运转提供强有力保障,使整套设备性能稳定可靠、故障率低。

⏹系统智能化程度高,人机对话界面简单、友好、操作方便,实现全自动化运行。

⏹极大程度的降低生产成本。

⏹节能环保,占地空间小。

⏹回收率稳定,SiC、PEG的回收率高达80%以上。

⏹人性化设计:❑根据客户提供的砂浆特性,为客户提供最适宜的设备。

❑根据客户期望的处理量,为客户提供相应的机型。

❑可以与切片机砂浆罐建立通信,实现联动功能,以至达到全厂砂浆循环全自动化。

❑可根据客户实际需求,制定和设计最佳解决方案。

四、系统性能指标1、回收效果:砂粒回收率:80~85%PEG回收率:80~85%切屑去除率:35~45%2、处理能力:3600L/天,可连续运行3、设备耗电:小于25KW4、压缩空气:1.5m3/min*0.6MPa5、外形尺寸:8700×1900×2500(L×W×H)单位:mm五、成本分析(?)例:按每桶(1000L)(ρ=1.64kg/l)计算:PEG:0.84吨SiC:0.8吨按照市场价格:PEG:11000元/吨SiC:23000元/吨一桶新砂浆成本为:11000*0.84+23000*0.8=9240+18400=27640元如果使用在线回收设备,回收率按80%计算,只需添加20%的新砂浆,计:27640*20%=5528元即可得到一桶回收砂浆。

硅片线切割设备现状与发展综述

摘要:硅片切割是半导体应用过程中的重要环节,本文介绍现今主流技术已

经发展成熟的,应用相当广泛的一种硅片切割技术,即线切割工艺,首先简单介

绍一下线切割的相关机理,再讲述现今国内外这种技术的发展现状,然后分析其

发展趋势,为从事这方面研究的人员提供一些参考

关键词:硅片 线切割 钢线

1、引言

硅片多线切割技术是目前世界上先进的硅片切割加工方法之一,它是与传统

的切割方式,如刀锯、砂轮片等不同的,也与先进比较先进的切割技术,如激光

切割或是内圆切割有差别。总体来讲,它是用一根高速传动的钢丝线来带动附着

在其上的切割刃料高速的走动,使得与待切割硅棒进行摩擦,从而完成切割。下

文将详细介绍其原理和简单工作流程。

2、硅片线切割技术原理简介

2.1 宏观机理

从硅片多线切割设备的宏观机理简图看待切割的晶棒由玻璃板固定于不锈

钢的工件上,然后放在切割机的相应部位上,导轮经过开槽工艺来对对精密线槽

进行处理,钢线有序的缠绕在四个导轮上形成了上下两个互相平行的线网。当发

动机带动导轮开始旋转时,导轮也带动线网移动,线速一般可达15m/s左右。当

将砂浆均匀喷洒在线网上时,砂浆将随着切割线进入单晶棒,从而进行切割作业。

切割晶棒的最大直径将会受到导轴之间的空间大小的限制,一般的这种切割装置

的适用于切割7英寸左右的晶棒。

2.2 微观机理

硅片多线切割的微观机理看碳化硅和砂浆的悬浮液填充于切割线和单晶表

面,使得单晶棒向着切割线的方向移动,同时切割线也发生了弯曲,弯曲角度一

般在5度以内。在接触的不同区域,由钢线造成的压力是不相同的,在其正下方

可以达到最大值。在钢线的横向震动中,会使得晶棒受到来自钢线的横向压力,

这将最终影响硅片切割好坏,因此,采取有效的方法来控制钢线张力,减小钢线

震动是硅片的多线切割的一项重要指标。

2.3 工艺过程分析

硅片多线切割设备的控制方式主要有工业控制计算机、运动控制卡、控制放

线电机、放线收线导向移动电机、启动和停止运转以及工作台驱动电机调节等。

工作时,首先从张力传感器取样,之后进行测试和计算后得到输出指令用于控制

各路的电机运转。设定切割模式,检测切割的条件并且调节各路电机的运转情况

以及砂浆流量和温度。理论上计算切割过程主要涉及到槽距以及理论切片的数

量,其公式为:

式中:D代表槽距,为钢线直径,表示金刚砂的直径,T为硅片的厚度,f

是游移量。

从而得到理论切片数量:

其中L表示单位质量的单晶有效长度,D与上式相同,表示槽距。

3、硅片线切割技术发展现状

3.1 国外线切割技术和设备发展现状

由于像多线硅片切割设备对其切割精度的严格要求,设备制造过程中技术难

度相当大,现今也只有国内外一些比较知名的企业能生产出精度高、控制系统完

善的大型多线硅片切割设备。在这些企业当中,瑞士的Meyer Burger公司、HCT

公司以及日本的Takatori和NTC公司都是在这一领域很知名的企业。

日本的HTC公司生产的多线切割设备主要有E300G-6/E400G-6、

E450E-12H、E500SD-N/E500S-6N等几个系列。在这设备中,其可加工工件的长

度极值呈上升趋势,总体上是从300系列的300mm增加到了500系列时的

500mm。其中300系列的功能基本上都是较为基础的部分。到450系列之后,开

始具备完整的温度控制功能,并且可以通过进行机械结构的优化进行热分析,从

而减少热变形,并且提高翘曲的准确度。500系列的机型开始具有了双工作台结

构,其中的E500SD-N系列可以同时加工四根工件,E500S-6N则可以同时加工

2根单晶硅棒,使得在工业上很受欢迎,适合批量生产。

3.2 国内线切割技术发展现状

相较于国外的半导体切割技术的发展历史,我国在这一领域的起步较晚,现

今,在我国由四十五所自主研制的DXQ-601型线切割设备处于优势地位,这归

功于其突出的优势,列举如下:(1)提供手动和自动两种操作模式供用户选择,

控制菜单的界面上直接显示了线速、张力以及即时切割位置和砂浆的流量等参

数。是用户对当前的设备运行状态有个全面了解,从而更有利于用户根据自己的

实际要求来设置参数,灵活使用设备。(2)该设备采用了热交换器实现对温度的

控制,使得温度可以被控制的相当精确,从而使得切割精度很高。(3)设备采用

主轴电机变频控制方式,而且采用了张力传感器和伺服电机闭环来进行操作控

制,参数变换灵活,操作简单。

4、发展趋势

现今,一些主流的切割技术已近乎成熟,但是工业应用和实验室所需硅切片

的厚度的要求是无止境的,这就使得线切割技术面临着巨大挑战,这也是促进线

切割工艺技术不断向前发展的巨大动力,总体来说,以后线切技术的发展方向集

中在以下几点:(1)操作更加的简单,用户能从控制面板获得尽可能多的信息,

比如设备的当前运行状态、记录的数据等,用户也可以进行参数的设置和修改。

(2)加工的精度不断得到提高,深入研究割线张力大小、走线的速度以及割线

的震动对硅片的表面质量的影响,来使硅片的切割质量得到有效提高。(3)割线

用钢线来进行升级,由于磨料的多线切割技术虽然获得的切片质量较好,切割的

效率也比较高,但是这个切割过程损耗的能量较多,而固着磨料的多线切割过程

能有效的减少磨料传输过程中的能量损耗,提高了切割效率。

综上所述,在未来的几年里,随着硅片的市场需求的不断增大以及对品质的

不断要求严格,多线切割技术将会朝着进一步提高加工的精度和加工能力的方向

发展,已达到提高切割效率的要求。近期应用的新型硅片切割技术如电火花切割

技术很有效的提高了单晶硅片的表面切割质量,有着巨大应用和发展前景。

参考文献

[1]贾新章.工艺可靠性及其关键技术[J].半导体技术,2006,25(3):13-17.

[2]沈炯.测定工艺过程能力的数理统计原理及方法[J].精密制造与自动化,

2004,2(1):57-60.