芳烃联合装置能耗指标表

- 格式:doc

- 大小:255.50 KB

- 文档页数:5

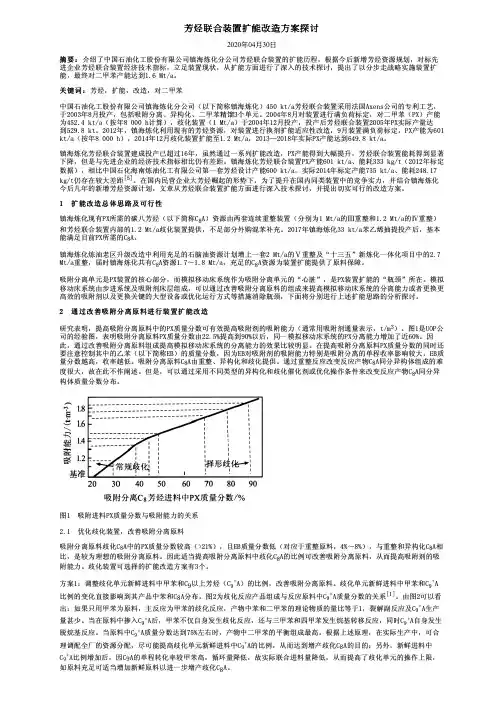

芳烃联合装置扩能改造方案探讨2020年04月30日摘要:介绍了中国石油化工股份有限公司镇海炼化分公司芳烃联合装置的扩能历程,根据今后新增芳烃资源规划,对标先摘要:进企业芳烃联合装置经济技术指标,立足装置现状,从扩能方面进行了深入的技术探讨,提出了以分步走战略实施装置扩能,最终对二甲苯产能达到1.6 Mt/a。

关键词:芳烃,扩能,改造,对二甲苯关键词:中国石油化工股份有限公司镇海炼化分公司(以下简称镇海炼化)450 kt/a芳烃联合装置采用法国Axens公司的专利工艺,于2003年8月投产,包括吸附分离、异构化、二甲苯精馏3个单元。

2004年8月对装置进行满负荷标定,对二甲苯(PX)产能为452.4 kt/a(按年8 000 h计算),歧化装置(1 Mt/a)于2004年12月投产,投产后芳烃联合装置2005年PX实际产量达到529.8 kt。

2012年,镇海炼化利用现有的芳烃资源,对装置进行换剂扩能适应性改造,9月装置满负荷标定,PX产能为601 kt/a(按年8 000 h),2014年12月歧化装置扩能至1.2 Mt/a,2013—2018年实际PX产能达到649.8 kt/a。

镇海炼化芳烃联合装置建成投产已超过16年,虽然通过一系列扩能改造,PX产能得到大幅提升,芳烃联合装置能耗得到显著下降,但是与先进企业的经济技术指标相比仍有差距。

镇海炼化芳烃联合装置PX产能601 kt/a、能耗333 kg/t(2012年标定数据),相比中国石化海南炼油化工有限公司第一套芳烃设计产能600 kt/a,实际2014年标定产能735 kt/a、能耗248.17 kg/t仍存在较大差距[5]。

在国内民营企业大芳烃崛起的形势下,为了提升在国内同类装置中的竞争实力,并结合镇海炼化今后几年的新增芳烃资源计划,文章从芳烃联合装置扩能方面进行深入技术探讨,并提出切实可行的改造方案。

1 扩能改造总体思路及可行性镇海炼化现有PX所需的碳八芳烃(以下简称C8A)资源由两套连续重整装置(分别为1 Mt/a的Ⅲ重整和1.2 Mt/a的Ⅳ重整)和芳烃联合装置内部的1.2 Mt/a歧化装置提供,不足部分外购混苯补充。

石 油 炼 制 与 化 工PETROLEUM PROCESSING AND PETROCHEMICALS2021 年1 月第52卷第1期加工工艺以重整脱戊烷油与裂解加氢汽油为原料的芳怪抽提装置运转工况对比刘超华,范渺(中海油惠州石化有限公司,广东惠州516086/摘 要:介绍了中海油惠州石化有限公司(350 + 700) kt/a 芳烃抽提联合装置“两头一尾”工艺路线的应用 情况。

以实际生产数据为基础,对分别以重整脱戊烷油和裂解加氢汽油为原料的芳烃抽提装置的工艺流程、原料组成、产品综合应用情况、产品收率、装置能耗、三剂消耗等进行详细分析和对比。

总结了两套抽提装置运转过程中出现的问题,以期为同类装置的生产管理提供参考依据。

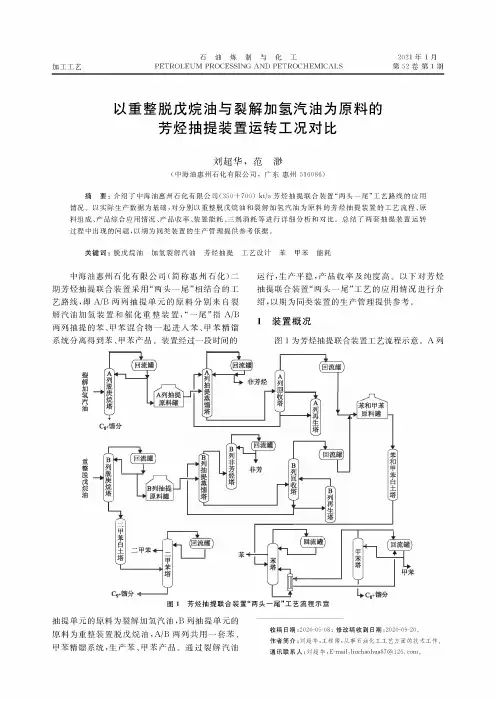

关键词:脱戊烷油加氢裂解汽油芳烃抽提中海油惠州石化有限公司(简称惠州石化/二 期芳烃抽提联合装置采用“两头一尾”相结合的工艺路线,即A/B 两列抽提单元的原料分别来自裂 解汽油加氢装置和催化重整装置,“一尾”指A/B两列抽提的苯、甲苯混合物一起进入苯、甲苯精馏 系统分离得到苯、甲苯产品。

装置经过一段时间的工艺设计苯甲苯能耗运行,生产平稳,产品收率及纯度高。

以下对芳烃 抽提联合装置“两头一尾”工艺的应用情况进行介绍,以期为同类装置的生产管理提供参考。

1装置概况图1为芳烃抽提联合装置工艺流程示意。

A 列X苯和甲苯白土塔)罐流 回4工甲苯塔T分裂解加氢汽油(前流罐)A列障和甲苯*原料罐(回流罐)B 列抽提原料罐丄B列脱ml烷塔重整脱戊烷油4回苯1甲苯塔二甲苯◄-二甲苯白土塔工图芳烃抽提联合装置“两头一尾”工艺流程示意抽提单元的原料为裂解加氢汽油,B 列抽提单元的 原料为重整装置脱戊烷油,A/B 两列共用一套苯、 甲苯精馏系统,生产苯、甲苯产品。

通过裂解汽油收稿日期:2020-05-08;修改稿收到日期:2020-09-20.作者简介:刘超华,工程师,从事石油化工工艺方面的技术工作。

通讯联系人:刘超华,E-mail : liuchaohua87@。

芳烃联合装置中制苯工艺对比及技术发展摘要:目前各炼厂的制苯联合装置虽工艺原理大致相同,但其工艺技术、物料平衡方案、装置能耗等存在差异。

同时在目前传统重质解吸剂技术被逐渐替代为轻质解吸剂技术的时代发展格局下,对其所配套的传统制苯联合装置进行研究改造与工艺升级也显得迫在眉睫。

而进行物料平衡改进、深挖装置潜力和降低装置能耗是进行装置升级的关键。

本文主要分析芳烃联合装置中制苯工艺对比及技术发展。

关键词:芳烃抽提;苯/甲苯;能耗;联合制苯;芳烃联合引言芳烃是重要的石油化工基础原料,其产品苯、甲苯、二甲苯作为一级基本有机原料是下游化工与聚酯产业的主要原料。

目前各炼厂在制备苯、甲苯时主要选择以环丁枫(SED)溶剂为主的抽提蒸馏技术,利用环丁枫对芳烃和非芳烃溶解度与选择性不同,改变之间分离时的相对挥发度,然后用蒸馏法实现混合芳烃(苯、甲苯)与非芳烃进行分馏,并将混合芳烃送到后续苯/甲苯装置进行进一步精馏分离,得到高纯度的苯、甲苯产品。

1、联合制苯装置概况A炼厂的芳烃抽提-苯甲苯装置为1000万t/a炼油配套75万t/a对二甲苯芳烃联合装置的附属装置,生产规模为:90万t/a芳烃抽提和136万t/a苯/甲苯分离装置。

采用中石化RIPP的环丁砜抽提蒸馏工艺(SED),加工从上游来重整汽油C6—C7馏分71万t/a、加氢裂解汽油C6—C7馏分35万t/a和异构化轻烃及拔顶苯1万t/a,同时苯/甲苯单元设立进料白土塔、苯塔和甲苯塔,处理抽提产抽出油46万t/a及歧化产物C6+组分89万t/a,从其中回收苯37万t/a、甲苯10万t/a及C8芳烃产品88万t/a,抽余油30万t/a作为非芳烃副产品直接送产品罐区。

B炼厂的芳烃抽提-苯甲苯装置为2000万t/a炼油中配套260万t/a对二甲苯芳烃联合装置的附属装置,生产规模为:125万t/a芳烃抽提和480万t/a苯/甲苯分离装置。

采用UOP公司的环丁砜抽提蒸馏(ED)工艺,其原理与中石化的SED原理相同,装置接收来自上游二甲苯单元重整油分离塔初步分离后的重整生成油、化工单元的加氢裂解汽油和苯-粗甲苯物料混合轻烃物料121万t/a。

炼化行业重点产品单位产品能源消耗限额1 范围本文件规定了炼化行业重点产品(炼油、乙烯、聚丙烯、苯乙烯、精对苯二甲酸、对二甲苯、环氧丙烷、邻苯二甲酸酐)单位产品能源消耗(简称能耗)限额的技术要求、统计范围和计算方法。

本文件适用于炼化行业重点产品(炼油、乙烯、聚丙烯、苯乙烯、精对苯二甲酸、对二甲苯、环氧丙烷、邻苯二甲酸酐)生产过程能耗的计算、考核,以及对新建或改(扩)建企业的能耗控制。

2 规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。

其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 384 石油产品热值测定法GB/T 12723单位产品能源消耗限额编制通则GB 17167用能单位能源计量器具配备和管理通则3 术语和定义GB/T 12723界定的以及下列术语和定义适用于本文件。

3.1炼油综合能源消耗量comprehensive energy consumption of refinery统计报告期内,炼油生产所消耗的各种能源及耗能工质实物量,按规定的计算方法折算为标油后的总和。

3.2炼油(单位)综合能耗comprehensive energy consumption of refinery for unit crude and purchased materials统计报告期内,炼油综合能源消耗量与原油及外购原料油加工量之和的比值。

3.3单位能量因数能耗comprehensive energy consumption of refinery for unit crude and purchased materials based on energy factor for refinery统计报告期内,炼油(单位)综合能耗与炼油能量因数的比值。

3.4乙烯装置能耗energy consumption for ethylene plant统计报告期内,乙烯装置在生产过程中实际消耗的各种燃料、蒸汽、电及耗能工质的实物量,按规定的计算方法和单位分别折算为标准油后的总和。

1 概述某公司2#芳烃联合装置采用美国UOP 技术,以直馏石脑油和加氢裂化石脑油为原料,生产对二甲苯、混合二甲苯及苯。

于2000年10月建成投产,对二甲苯、混合二甲苯实际生产能力为25.4万吨/年和5.04万吨/年。

2#芳烃装置原设计只对部分单元进行能量热联合利用。

装置内还存在大量的低温位热量没有充分利用,同时由于技术进步原有热联合有待进一步改进。

因此决定在确保生产安全的前提下,本着节约、高效、低耗的原则,对2#芳烃装置进行了能量优化及低温热利用的改造。

此外,为了提高吸附分离单元的PX 生产能力,考虑对异构化部分进行增设C8环烷烃循环塔改造,以便C8环烷烃可以直接循环回异构化反应部分。

2 目前状况及改造方案2#芳烃装置原设计只对二甲苯和甲苯单元进行热联合利用,装置内还存在部分低温位热能由于技术原因未能充分利用。

通过装置调研和核算论证,最终确定《大芳烃能量过程优化改造》可实施方案如下。

1)预加氢进料换热器E–101AB 由BIU800更换为BFU1200;2)新增C8环烷烃循环塔系;3)新增歧化汽提塔进料/甲苯塔顶换热器1台(E–559);新增串联歧化汽提塔底/甲苯塔进料换热器3台(E–560)。

3 方案实施3.1 预加氢进料换热器E –101AB 改造E–101为直馏重石脑油预加氢进料换热器,换热面积偏小,预加氢进料经换热后温度偏低,致使反应加热炉F–101热负荷偏大。

故将预加氢进料换热器E–101AB 由BIU800更换为BFU1200新型双弓式换热器。

3.2 歧化单元低温热利用3.2.1 增加歧化汽提塔进料/甲苯塔顶换热器歧化单元新增歧化汽提塔进料/甲苯塔顶换热器1台(E–559),用于回收甲苯塔顶热量。

歧化汽提塔进料先进入E–503与经甲苯塔进料换热后的歧化汽提塔底物料换热,然后进入E–559与甲苯塔顶油气进行换热,之后再进入歧化汽提塔。

改造后流程见图1。

摘 要: 介绍了某芳烃联合装置合理利用低温热、降低工艺用能的具体措施。

连续重整和芳烃装置是炼化企业的重要生产装置之一,由于重整可为芳烃装置提供原料,一般作为联合装置建设。

连续重整装置以精制石脑油、加氢裂化重石脑油为原料,生产高辛烷值汽油调和组分,副产氢气,一般包括原料预处理、连续重整、催化剂再生单元。

芳烃装置以重整生成油或外购混合二甲苯为原料,生产苯、甲苯、对二甲苯和邻二甲苯等产品。

吸附分离工艺技术的芳烃装置一般包括芳烃抽提、歧化、吸附分离、异构化、二甲苯分馏及公用工程单元。

芳烃联合装置静设备具有台位数多、规格大、材料和结构特殊、内构件复杂等特点。

下表为某100万t/a芳烃项目静设备统计,主要静设备数量433台,各工艺包方设备种类和结构虽有区别,但大致数量和功能类似。

随着装置大型化和炼化工程技术的不断发展和创新,为节省投资、节能降耗和安稳长满优运行,越来越多的静设备新材料、新结构和新技术得到了应用。

一、主要静设备特点1 反应器类1.1.1 原料预处理单元反应器根据原料组成,设置预加氢、脱氯或脱烯烃反应器等,其原理是在催化剂和氢气作用下,脱去原料油中含硫、氮、氯、砷、烯烃等杂质,以避免重整催化剂发生不同程度的中毒而影响其性能和寿命。

反应器一般为高温、高压、临氢操作的轴向热壁反应器,壳体材质一般为奥氏体不锈钢+铬钼钢的复合钢板,内装入口分配器、去垢篮和出口收集器等不锈钢内构件,结构相对简单。

1.1.2 重整反应器和再生器不同工艺包方虽在催化剂、结构和布置型式上有所差别,但操作基本都是低压和高温操作,重整反应器还是临氢环境,结构上都是热壁径向反应器,内部设置中心管、扇形筒或外筛网等内件,介质经扇形筒径向穿过催化剂床层,再经中心管集合到出口。

中心管一般由多孔内筒和焊接条形筛网外筒组成;扇形筒有布满长圆孔的扇形筒、焊接条形筛网扇形筒、焊接条形筛网制矩形筒或上下段截面积不同的矩形筒几种型式;外筛网的功能与扇形筒一样,但安装、检修不如扇形筒方便,也由焊接条形筛网制成。

重整反应器壳体一般选用抗氢腐蚀和耐热的Cr-Mo钢材料,内件为S32168材料;再生器壳体和内件一般选用耐高温的S31608材料。

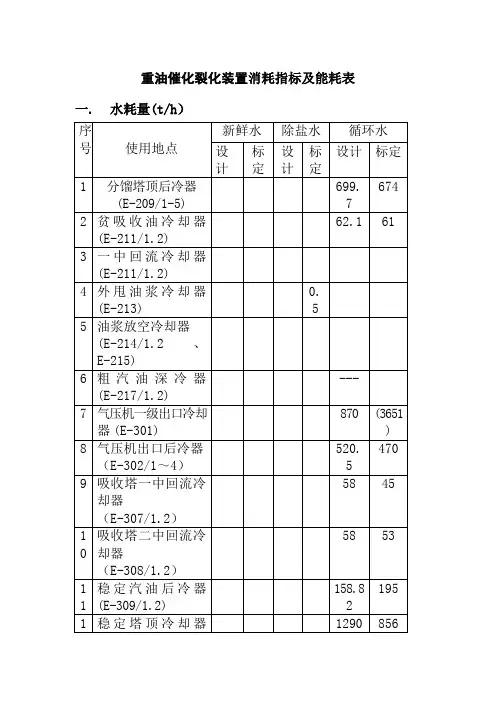

重油催化裂化装置消耗指标及能耗表一. 水耗量(t/h)

注:气压机一级出口冷却器(标定数据)采用气压机复水器循环水出口二次水

二.电耗量(KW)

三.蒸汽耗量(Kg/h)

注:1.括号内数字为包括间断负荷在内的最大负荷。

2.带有“*”的数字为间断用汽,不及入消耗。

四.净化风耗量(Nm3/min)

五.化学药剂及催化剂耗

六.燃料耗量

七.能耗

注:标定能耗数据取自装置2001年5月15日标定报告(加工负荷76.12%,减渣掺炼比42.31%)

八.产品精制部分能耗

九.轻重汽油分离部分能耗

用电负荷表

蒸汽及凝结水消耗表

能耗计算表。

重油催化裂化装置消耗指标及能耗1.1消耗指标1.水用量(见表7-1)2.电用量(见表7-2)3.蒸汽用量(见表7-3)4.压缩空气用量(见表7-4)5.燃料用量(见表7-5)6.化学药剂用量(见表7-6)7-1表7-2 电用量表7-3蒸汽用量表表7-4压缩空气用量表7-5燃料用量表7-6催化剂、化学药剂用量1.2 能耗计算1.3 能耗分析和节能措施1.3.1、能耗分析装置能耗为3604.65MJ/t(86.09 X 104kcal/t原料),能耗较高,原因主要有:1)、反应热大裂化深度深,且回炼轻汽油,再生器的过剩热量减少,产生中压蒸汽减少。

2)、气压机负荷大该工艺气体产率高,其气压机负荷比同规模的FCC装置气压机负荷高很多,因而能耗量增大。

3)、吸收稳定负荷大本装置吸收稳定汽、液相负荷比FCC装置高很多,由此引起的水、电、汽能耗增加。

4)、低温热多。

由于轻烃产率高,系统压力低,过程产生的低温热多而难于利用,增大了排弃热量而使能耗增大。

1.3.2、装置内采取的节能措施1 )、降低生焦该工艺重油提升管采用低温剂、大剂油比操作,可有效地降低焦炭产率。

此外两个汽提段均采用高效的汽提段设计,降低可汽提焦炭产率。

2)、设置烟气轮机,余热锅炉以回收烟气压力能及显热。

3)、合理安排换热流程,回收各种温位的热量,尤其是回收低温热量。

4)、尽量采用消耗低的设备,如在合适的部位采用空冷器,降低循环水耗量; 采用新型进料雾化喷咀降低蒸汽消耗,反再系统采用新型衬里降低热损失。

5)、利用高温位热源发生中压蒸汽并逐级利用,提高能量利用率。

6)、降低循环水用量合理安排换热流程,尽可能多回收低温热,减少循环水用量。

芳烃指数芳烃指数(BMCI):原是“U.S. Bureau of Mines Correlation Index”(美国矿物局相关指数)一词的缩写,现广泛用作表示一种油品的芳构性指数,假定正已烷为0,苯为100。

常用BMCI值衡量生产乙烯的瓦斯油裂解原料的裂解性能,并关联乙烯的大致收率。

BMCI值也称芳烃指数,是依据油品的馏程和密度两个基本性质建立起来的关联指标,数值表示油品芳烃含量的多少,数值高表示芳烃含量高。

要求加氢裂化尾油BMCI值不能超过20,一般以小于10为佳。

反应深度越大,BMCI值越低,乙烯收率越高。

BMCI计算公式:BMCI = 48640Tv + 473 ×d15.615.6 - 456.8式中:Tv——体积平均沸点,K。

d15.615.6——相对密度。

裂解原料:用于管式炉裂解的原料来源很广。

主要有两个方面:一是来自油田的伴生气和来自气田的天然气,两者都属于天然气范畴。

二是来自炼厂的一次加工油品(如石脑油、煤油、柴油等)、二次加工油品(如焦化汽油、加氢裂化尾油等)以及副产的炼厂气。

另外还有乙烯装置本身分离出来循环裂解的乙烷等。

原料性质对裂解结果有着决定性的影响,来自炼厂的各种原料所含烃类的组成不同,裂解性能有很大差异,因此研究表征原料裂解的特性十分重要。

裂解性能:表征原料裂解性能的指标很多,对于已知组成的烃类混合物,可用各组分的特性来表征;对于石油馏分,由于组分复杂,分析困难,则常用烃组成、族组成(PONA值)、关联指数(BMCI)等指标来衡量其裂解性能。

裂解原料是由各种烃类组成的,按其结构可分为四大族,即链烷烃族、烯烃族、环烷烃族和芳烃族。

石脑油中,环烷烃N和芳烃A大部分是单环的,而柴油中环烷烃N和芳烃A有相当部分是双环和多环的,这在PONA值中是反映不出来的,而关联指数BMCI则可表征这一特点。

定义正己烷的BMCI=0,苯的BMCI=100,故BMCI是一个芳烃性指标,其值愈大,芳烃性愈高。

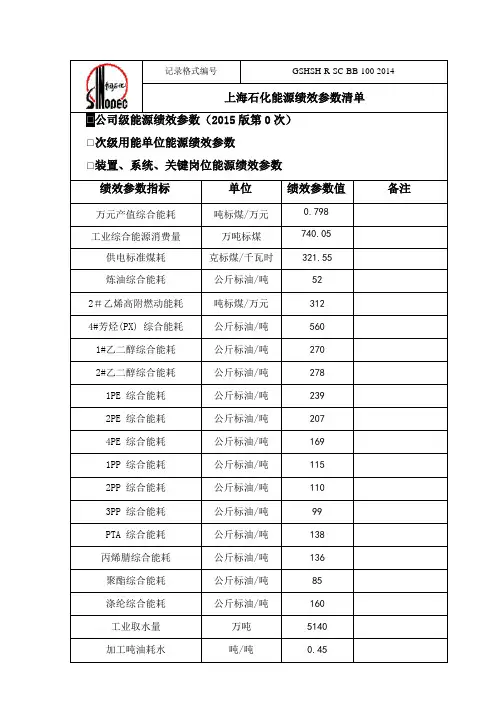

记录格式编号GSHSH-R-SC-BB-100-2014上海石化能源绩效参数清单□公司级能源绩效参数(2015版第0次)□次级用能单位能源绩效参数□装置、系统、关键岗位能源绩效参数绩效参数指标单位绩效参数值备注万元产值综合能耗吨标煤/万元0.798工业综合能源消费量万吨标煤740.05供电标准煤耗克标煤/千瓦时321.55炼油综合能耗公斤标油/吨522#乙烯高附燃动能耗吨标煤/万元3124#芳烃(PX) 综合能耗公斤标油/吨5601#乙二醇综合能耗公斤标油/吨2702#乙二醇综合能耗公斤标油/吨2781PE 综合能耗公斤标油/吨2392PE 综合能耗公斤标油/吨2074PE 综合能耗公斤标油/吨1691PP 综合能耗公斤标油/吨1152PP 综合能耗公斤标油/吨1103PP 综合能耗公斤标油/吨99PTA 综合能耗公斤标油/吨138丙烯腈综合能耗公斤标油/吨136聚酯综合能耗公斤标油/吨85涤纶综合能耗公斤标油/吨160工业取水量万吨5140加工吨油耗水吨/吨0.45记录格式编号GSHSH-R-SC-BB-100-2014上海石化能源绩效参数清单□公司级能源绩效参数(2015版第1次修订)□次级用能单位能源绩效参数□装置、系统、关键岗位能源绩效参数绩效参数指标单位绩效参数值备注万元产值综合能耗吨标煤/万元0.798工业综合能源消费量万吨标煤740.05供电标准煤耗克标煤/千瓦时321.55炼油综合能耗公斤标油/吨522#乙烯高附燃动能耗吨标煤/万元3124#芳烃(PX) 综合能耗公斤标油/吨5601#乙二醇综合能耗公斤标油/吨2702#乙二醇综合能耗公斤标油/吨2781PE 综合能耗公斤标油/吨2392PE 综合能耗公斤标油/吨2074PE 综合能耗公斤标油/吨1691PP 综合能耗公斤标油/吨1152PP 综合能耗公斤标油/吨1103PP 综合能耗公斤标油/吨99PTA 综合能耗公斤标油/吨138丙烯腈综合能耗公斤标油/吨136聚酯综合能耗公斤标油/吨85涤纶综合能耗公斤标油/吨160工业取水量万吨5140加工吨油耗水吨/吨0.45记录格式编号GSHSH-R-SC-BB-100-2014上海石化能源绩效参数清单□公司级能源绩效参数(2015版第2次修订)□次级用能单位能源绩效参数□装置、系统、关键岗位能源绩效参数绩效参数指标单位绩效参数值备注万元产值综合能耗吨标煤/万元0.798工业综合能源消费量万吨标煤740.05供电标准煤耗克标煤/千瓦时321.55炼油综合能耗公斤标油/吨522#乙烯高附燃动能耗吨标煤/万元3124#芳烃(PX) 综合能耗公斤标油/吨5601#乙二醇综合能耗公斤标油/吨330(调整)2#乙二醇综合能耗公斤标油/吨2781PE 综合能耗公斤标油/吨2392PE 综合能耗公斤标油/吨2074PE 综合能耗公斤标油/吨1691PP 综合能耗公斤标油/吨1152PP 综合能耗公斤标油/吨1103PP 综合能耗公斤标油/吨99PTA 综合能耗公斤标油/吨138丙烯腈综合能耗公斤标油/吨136聚酯综合能耗公斤标油/吨85涤纶综合能耗公斤标油/吨160工业取水量万吨5140。

1 适应范围本计算方法适用于固定床、组合床、连续床等三种形式的重整装置。

本计算方法包括了预加氢、重整反应、催化剂再生、氢气再接触以及重整后分馏等部分,其中预加氢分馏部分包括一塔或两塔流程,氢气再接触部分包括一级或两级压缩,重整后分馏部分只包括稳定塔。

2 基准能耗的基础条件(1)原料性质石脑油,干点≯180℃(ASTM D86);氮含量≯2.0 ppm;芳烃潜含量〔简称芳潜〕40±10〔m%〕。

(2)产品性质重整产物为稳定汽油〔C5+〕,40℃出装置;氢气纯度90(mol%),纯氢产率(缺省值为):连续重整取3.5,固定床取2.8,组合床取3.1;氢气出装置压力(缺省值为)2.0MPa。

(3)预加氢反应条件预加氢采用氢气循环流程;气油体积比100 : 1,或氢油分子比0.5 : 1。

(4)重整反应条件循环氢纯度:连续重整、固定床及组合床均取80v%。

(5)各塔操作条件预分馏塔:塔顶压力(表)0.3 MPa,回流比0.30〔对进料的重量比〕;汽提塔:塔顶压力(表)1.0 MPa,回流比0.25〔对进料的重量比〕;稳定塔:塔顶压力(表)1.0 MPa,回流比0.20〔对进料的重量比〕;各塔回流温度均为40℃。

(6)加热炉热效率重整加热炉〔“四合一”炉〕热效率90%;其他圆筒炉〔不包括分子筛再生炉〕热效率88%;热油气管线及反应器、塔类等高温设备散热损失取3%。

(7)其他重整循环氢压缩机采用离心机〔背压式蒸汽透平驱动〕,动力为3.5 MPa蒸汽,排汽为1.0 MPa蒸汽,离心式压缩机效率取0.85;其他压缩机采用电动往复式,压缩机效率取0.95;泵采用电机驱动;各塔热源均按重沸炉供热,而不考虑利用管网蒸汽供热;拔头油直接送出装置而不进稳定塔。

3 基础条件的说明3.1 原料性质重整进料的ASTM D86干点不允许超过180℃,如果石脑油原料ASTM D86干点超过180℃,则预分馏塔除需拔头外还需切除重组分〔≥180℃馏分〕。

85万吨/年芳烃生产中加氢工段能量利用分析第一章文献综述1.1芳烃生产现状芳烃(苯、甲苯、二甲苯(BTX))是产量和规模仅次于乙烯和丙烯的重要有机化工原料。

其衍生物广泛用于生产合成纤维,合成树脂,合成橡胶以及各种精细化学品。

据统计,2002年全球苯、甲苯、二甲苯的消费量分别为33.6,15.0,23.3Mt,预计2008年将分别达到42.1,19.1,33.5 Mt,年均增长速率分别为3.8%,4.1%,6.3%。

最初芳烃生产以煤焦化得到的焦油为原料。

随着炼油工业和石油化学工业的发展,芳烃生产已转向以催化重整油和裂解汽油为主要原料的石油化工路线[1]。

芳烃是石油化工的重要基础原料,在总数约800万种的已知有机化合物中,芳烃化合物占了约30%,其中BTX芳烃(苯、甲苯、二甲苯)被称为一级基本有机原料。

由此可见,芳烃的社会需求量是非常大的,前景是非常诱人的[2]。

1.2芳烃生产技术目前,石油芳烃大规模的工业生产通过现代化的芳烃联合装置来实现。

通常芳烃联合装置包括催化重整,裂解汽油加氢,芳烃转换,芳烃分离等装置[3]。

但是目前,国内在催化重整、甲苯歧化/烷基转移及二甲苯异构化等技术领域,都开发出具有国际同等水平的催化剂[4]。

但是国内芳烃生产技术与国外还有一定的差距,主要表现:缺乏具有自主知识产权的芳烃生产工艺,目前多数主要芳烃生产装置采用国外的工艺技术;现有芳烃生产技术缺乏有效的整合,至今尚未提出自主的芳烃生产组合技术及工艺流程,国内的芳烃联合装置全部都以国外的工艺流程为主体进行设计;国内芳烃生产在原料来源,产品系列化进程和工业化程度上与国外存在一定差距[5]。

然而,随着各种资源的自然减少,我们所面临的能源危机愈加严重,煤炭,石油,天气等各种资源的供应已经呈现非常紧张的局面。

然而,随着社会的工业化,反而需求更多的能源,因此能源的供求矛盾更加凸显出来[4]。

因此,如何能够利用尽可能少的能源,创造出更大的工业利润来,是人们现在迫切追求的。

40万吨/年芳烃抽提装置操作规程批准日期:2014年3月执行日期:2014年4月广西石油化工有限责任公司编审名单编写:审核:批准:目录第一章芳烃抽提装置概况 (6)1 装置概况 (6)2 产品、副产品的规格 (7)3 溶剂、产品的物化性质 (9)4 原料、辅助化工原料 (9)5 公用消耗及装置能耗 (11)6 装置界区条件及主要操作条件 (13)第二章工艺原理流程说明 (15)1 生产方法、工艺技术路线及原理 (15)2 工艺流程说明 (15)第三章抽提单元岗位操作法 (23)1 抽提单元操作原则 (23)2 抽提塔部分工艺管理和操作 (23)3 抽余油水洗部分工艺管理和操作 (26)4 汽提塔和汽提塔顶部分工艺管理和操作 (28)5 回收塔和回收塔顶部分工艺管理和操作 (33)6 水汽提塔部分工艺管理和操作 (36)7 溶剂再生塔部分工艺管理和操作 (37)8 消泡剂的作用与配制使用 (39)9 单乙醇胺的作用和加入操作方法 (39)10 补退溶剂操作方法 (40)11 桶装新鲜溶剂装填 (40)12 贫溶剂过滤器的投用和切出 (41)13 抽提单元由正常生产改循环的操作 (43)14 减温减压器的投用 (44)第四章芳烃分离单元岗位操作法 (45)1 芳烃分离单元操作原则 (45)2 苯塔部分工艺管理和操作 (45)3 甲苯塔部分工艺管理和操作 (47)4 二甲苯塔部分工艺管理和操作 (49)5 白土塔部分工艺管理和操作 (51)第五章其余部分操作法 (53)1 冷换设备操作法 (53)2 蒸汽脱水及暖管操作 (53)3 仪表的操作 (54)4 容器密闭切水的操作 (54)5 阀门开关的操作 (54)6 压力表选用、安装、投用 (55)7 液位的检查 (55)8 蒸汽喷射泵操作要点 (55)9 密封采样器的操作 (55)第六章装置开工 (57)1 装置开工应具备的条件 (57)2 气密 (57)3 真空试验方案 (60)4 蒸汽管网的建立 (61)5 抽提单元开车 (62)6 分离单元开车 (65)7 开工注意事项 (66)第七章正常停工 (68)1 停工前准备 (68)2 抽提单元停车 (68)3 分离单元停车 (70)4 停车注意事项 (71)5 局部停车 (71)第八章动设备操作法 (72)1 离心泵操作法 (72)2 计量泵操作法 (75)3 屏蔽泵操作法 (77)4 空冷器操作法 (78)5 液下泵操作法 (78)6 回收塔顶抽空器操作法 (79)第九章紧急停工及事故处理 (81)1 事故处理原则 (81)2 装置紧急停工 (81)3 停中压蒸汽事故处理 (82)4 停锅炉给水事故处理 (82)5 停电事故处理 (83)6 停循环冷却水事故处理 (84)7 停仪表风事故处理 (85)8 停氮气事故处理 (85)9 生产操作事故处理 (85)10 动设备故障处理 (89)第十章环境保护 (90)1 设计执行的法规和标准规范 (90)2 主要污染源和主要污染物 (90)第十一章安全技术 (92)1 防火防爆 (92)2 防毒 (92)3 消防、气防、急救设施使用说明 (93)4 消防灭火设施的原理和使用 (93)第十二章生产分析控制指标及分析方法 (97)第十三章仪表报警(未定)及装置联锁 (98)1 仪表报警一览表 (98)2 装置联锁 (109)附表一:装置调节阀一览表 (112)附表二:装置安全阀一览表 (115)附表三:装置设备一览表 (117)第一章芳烃抽提装置概况1 装置概况1.1设计依据(1)40 万吨/年芳烃抽提装置改造项目设计开工报告。