天津石化芳烃联合装置建成投产

- 格式:pdf

- 大小:81.36 KB

- 文档页数:3

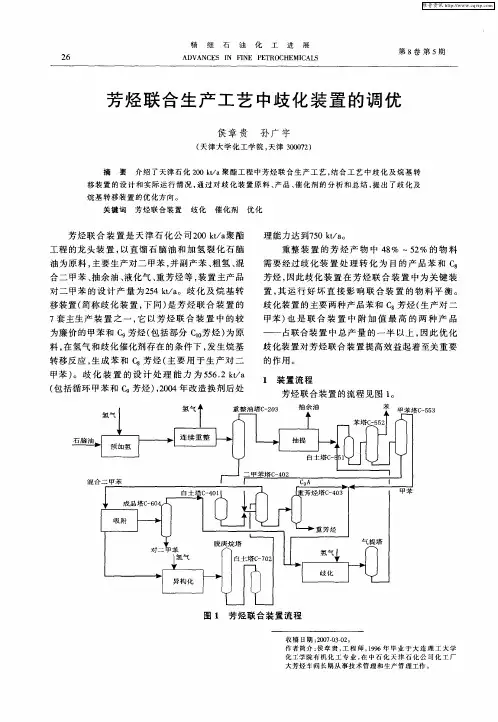

CHEMICAL INDUSTRY AND ENGINEERING PROGRESS 2017年第36卷第4期·1278·化 工 进展C 9+重芳烃增产BTX 技术进展臧甲忠,郭春垒,范景新,王银斌,于海斌(中海油天津化工研究设计院有限公司,催化技术重点实验室,天津300131)摘要:随着我国芳烃联合装置及大规模乙烯装置的兴建及扩能改造,副产的C 9+重芳烃会越来越多,通过芳烃增产技术将低附加值C 9+重芳烃转化为苯、甲苯、二甲苯(BTX )轻质芳烃对于促进企业挖潜增效、拓展芳烃原料来源具有重要意义。

本文以重整C 9+重芳烃和裂解C 9+重芳烃增产BTX 为出发点,从反应原理、工艺、催化剂及优缺点等方面对热加氢脱烷基、催化加氢脱烷基、非临氢脱烷基、两段临氢裂解技术进行概述,并对技术的发展趋势进行了展望。

指出目前无论是重整C 9+重芳烃增产BTX 技术,还是裂解C 9+重芳烃增产BTX 技术均存在许多问题,需要通过从工艺方面或催化剂方面进行创新改进,以提升技术的经济性。

催化材料是技术创新发展的关键,未来研发方向应综合反应机理、催化剂失活机理、工艺工程等问题开发高效的新型催化材料,促进C 9+重芳烃增产BTX 技术的创新发展。

关键词:C 9+重芳烃;生产;苯;甲苯;二甲苯;催化剂中图分类号:TQ241.1;TE624.4+5 文献标志码:A 文章编号:1000–6613(2017)04–1278–10 DOI :10.16085/j.issn.1000-6613.2017.04.017Advance in BTX production increase technology from C 9+ heavy aromaticsZANG Jiazhong ,GUO Chunlei ,F AN Jingxin ,WANG Yinbin ,YU Haibin(Key Laboratory of Catalysis ,CenterTechTianjin Chemical Research and Design Institute Co.,Ltd.,Tianjin 300131,China )Abstract :With the newly built aromatic combining plant and large-scale ethylene plants and thosewith capacity expansion revamping ,the C 9+heavy aromatic byproducts yield will greatly increase in the future. The conversion of C 9+ heavy aromatics to BTX by aromatics increase technology is of great significance for the enterprises to tap potentials and expand aromatic raw materials. The technologies of increasing BTX from reforming C 9+ and pyrolysis C 9+ heavy aromatics are reviewed ,including reaction principles ,processes ,catalysts ,advantages and disadvantages for themo-hydrodealkylation ,hydrodealkylation ,non-hydrodealkylation and two-stage hydrocracking technologies. Meanwhile ,the prospects and future development of each technology are also presented. The article points out that both the increasing aromatic technology from reforming C 9+ and pyrolysis C 9+ heavy aromatics still have a lot of problems ,and innovation of process and catalyst are needed to improve the technology . Catalytic material is the key of the technology innovation and development ,and in the future the reaction mechanism ,catalyst deactivation mechanism and process engineering issues should be integrated to develop new efficient catalytic materials ,which can promote the innovational development of BTX increase technology from C 9+ heavy aromatics.Key words :C 9+ heavy aromatics ;production ;benzene ;toluene ;xylene ;catalyst工催化材料及催化剂的开发与应用。

我国甲苯、二甲苯发展解析一、新建、扩建能力强劲增长近几年世界甲苯产能、消费重心由北美地区逐渐向亚太和中东两个地区转移,预计到2011年,世界甲苯的生产能力将达到2703万吨/年,其中亚洲为1057万吨/年,约占世界甲苯总生产能力39%。

目前我国甲苯的来源为:炼油厂催化重整占80%,乙烯装置热解汽油占16%,煤焦油和其他占4%。

国内甲苯生产厂家主要集中在中石化、中石油两大公司。

近年来中国芳烃生产发展很快,随着生产厂家新扩建装置的投产,国内供应能力大幅增长,上海赛科、扬子巴斯夫、镇海炼化以及武汉石化均有新建芳烃装置,而中海油芳烃抽提装置产出粗甲苯、粗二甲苯以及C9重芳烃,也因为具有良好的性价比而具有广泛的适应能力。

据不完全统计,2007年我国甲苯产能268.22万吨/年,国内炼油/乙烯项目仍有新、扩建甲苯装置投产计划,2008年新增产能将达到125.6万吨/年,届时我国甲苯产能将接近390万吨/年。

2007年我国二甲苯产能273.79万吨/年。

预计2008年,国内将新增6套、合计229.7万吨/年产能的二甲苯生产装置(不完全统计),分别于3月、5月、9月及12月投产,预计本年度有效能力约为127.4万吨/年。

2008~2009年新增产能将达到271.2万吨/年,届时我国二甲苯产能将接近531.99万吨/年。

未来几年我国甲苯/二甲苯产能的增长主要来自乙烯新建装置、芳烃抽提装置、新扩建的炼厂重整装置、改扩建的芳烃装置新增能力以及焦化苯回收量的提高等。

整体来看,国内芳烃整体产能在近几年所表现出来的飞速增长遭遇了国家宏观经济对粗犷式产业进行结构调整的利空,这使得市场供求矛盾在2007~2008年体现得非常尖锐。

但是,如果我们根据世界上流行的工艺路线以及国家在未来一段时间内计划新增芳烃产能的情况看,不难发现,实际上国内芳烃的发展正在从量变走向质变。

中石化企业芳烃资源综合利用项目是为了充分发挥炼油化工一体化优势,利用炼油厂和烯烃厂富余的副产品做芳烃原料,采用先进的抽提蒸馏工艺,增产芳烃产品,既满足炼油厂汽油质量升级对芳烃含量的要求,又减少了由于加氢汽油外卖造成的效益流失,也满足了日益旺盛的芳烃产品市场需求,更好地综合利用炼油和乙烯的芳烃资源,同时兼顾汽油质量升级的要求,实现资源的优化配置和产品的升值。

目录摘要 (2)第一章绪论 (3)1.1 EPC工程总承包项目合同研究意义 (3)1.2 EPC工程总承包项目合同国内外发展历程 (3)1.2.1 EPC工程总承包项目合同国外的发展历程 (3)1.2.2 EPC工程总承包项目合同国内的研究现状 (5)1.3 EPC工程总承包项目合同的发展趋势——目标合同 (5)1.3.1 EPC工程总承包项目目标合同的概念 (5)1.3.2 EPC工程总承包项目目标合同的产生 (6)1.3.3 EPC工程总承包项目目标合同特点 (6)第二章EPC工程总承包项目合同管理概述 (9)2.1 EPC工程总承包项目合同的概念和类型 (9)2.1.1 EPC工程总承包项目合同概念 (9)2.1.2 EPC工程总承包项目合同的基本框架 (9)2.1.3 EPC工程总承包项目合同的类型 (10)2.2 EPC工程总承包项目合同特点 (11)第三章 EPC工程总承包项目合同的管理过程 (13)3.1 EPC工程总承包项目合同的成立与策划 (13)3.2 EPC工程总承包项目合同的履行 (13)3.3 EPC工程总承包项目合同的担保 (14)3.3.1工程保险的基本概念 (14)3.3.2工程保证担保相关法律 (15)3.3.3履约保证担保中存在的问题 (16)3.4 EPC工程总承包项目合同的变更 (17)3.4.1 工程变更的定义。

(17)3.4.2 工程变更原因、目的及内容 (17)3.4.3 变更的条件 (18)3.4.2 工程变更的处理程序 (18)3.4.3工程变更的价款确定 (19)3.5 EPC工程总承包项目合同的索赔 (19)3.5.1 EPC合同条件下业主索赔的因素 (19)3.5.2 承包商向业主提出索赔 (20)3.5.2 合同下承包商风险防范 (23)3.6 EPC工程总承包项目合同的争端解决 (23)3.6.1EPC合同争议的类型 (23)3.6.2 争议解决程序 (26)3.7 EPC工程总承包项目合同收尾管理 (27)第四章 EPC工程总承包项目合同风险 (28)4.1 EPC工程总承包项目合同风险的产生 (28)4.2 EPC工程总承包项目合同风险的防范 (30)4.2.1 业主风险防范 (30)4.2.2 承包商风险防范 (32)第五章总结 (34)摘要本文先讨论了EPC工程总承包项目合同管理的意义,之前的发展状况以及今后的发展趋势。

石化企业芳烃装置生产经营优化的经济分析【关键词】芳烃;装置;生产经营;优化;经济分析文章编号:issn1006—656x(2013)09 -0091-01一、前言国内外石化行业竞争日益激烈,减少产品生产的原、辅料消耗和能源消耗,降低生产成本,成为各企业提高自身竞争力的主要手段。

要想在市场上立足,各生产装置必须用较少的成本做大做足自己,才能在竞争的大潮中立于不败之地。

石化企业芳烃装置进行生产经营优化是形势发展的需要。

生产经营优化的目标是实现生产装置经济效益的最大化。

生产经营优化的重要工作是对装置各单元的负荷、原料品质、产品组成、工艺流程等进行经济分析。

在本文中运用的经济分析法是净收入分析法[1]。

净收入分析法是把原材料(含辅助材料)、燃料和动力视作投入。

净收入是所有产出产品的销售总额扣除其投入总额(含原料、辅料及燃料动力)后的余额。

某项措施净收入大于零,表示生产该产品“有利可图”,实施该措施可提高本装置经济效益。

下面以中石化股份公司天津分公司化工部的两套芳烃装置的生产经营优化方案进行经济分析。

二、天津分公司化工部两套芳烃装置的基本背景和特点化工部共有两套芳烃装置,分别称为小芳烃装置和大芳烃装置,两套装置均采用美国环球油品公司(uop)的专利技术,是以石脑油为原料,生产对二甲苯、石油苯等化工产品的联合装置。

小芳烃装置1977年开始建设,1981年6月投产,1996年改造后可生产8万吨/年对二甲苯。

该装置包括预分馏及加氢单元、重整单元、抽提单元、芳烃分馏单元、歧化单元、吸附分离单元、异构化单元等7个生产单元和1套公用工程组成。

该装置目前以大芳烃装置提供的混合二甲苯和烯烃部提供的加氢裂解汽油为原料生产对二甲苯和石油苯等产品,预分馏及加氢、铂重整单元已经停运。

大芳烃装置是1998年开始建设,2000年10月投产,是以炼油部的常减压和加氢裂化装置所提供的直馏轻、重石脑油和加氢裂化石脑油为原料,生产对二甲苯、苯、混合二甲苯等产品。

基于风险的检验(RBI)技术应用和研究进展程伟;周杨;陈炜;蒋金玉;任日菊;陈浩【摘要】基于风险的检验(RBI)技术是一种先进的设备管理技术,在石油化工等领域应用广泛.介绍了RBI技术的发展历史和国内应用情况,对相关法规标准进行了简单说明,重点阐述了RBI技术在成套装置、储罐和长输管道上的应用和研究进展,指出了RBI技术存在的问题和未来发展万向.【期刊名称】《石油化工腐蚀与防护》【年(卷),期】2018(035)001【总页数】5页(P8-12)【关键词】基于风险的检验;应用;研究;进展【作者】程伟;周杨;陈炜;蒋金玉;任日菊;陈浩【作者单位】合肥通用机械研究院国家压力容器与管道安全工程技术研究中心,安徽合肥230031;合肥通用机械研究院国家压力容器与管道安全工程技术研究中心,安徽合肥230031;合肥通用机械研究院国家压力容器与管道安全工程技术研究中心,安徽合肥230031;合肥通用机械研究院国家压力容器与管道安全工程技术研究中心,安徽合肥230031;合肥通用机械研究院国家压力容器与管道安全工程技术研究中心,安徽合肥230031;合肥通用机械研究院国家压力容器与管道安全工程技术研究中心,安徽合肥230031【正文语种】中文基于风险的检验(Risk-Based Inspection,简称RBI)是一种针对材料损伤所引起的设备失效的风险评估和管理过程,这种风险主要通过设备的检测来管理。

作为一种先进的设备管理技术,RBI技术将定性分析和定量计算相结合,识别设备的损伤机理和失效模式,制定科学的检验时间和优化的检验策略,保障设备安全,提高经济效益,广泛应用于石油化工、电力、海洋平台和船舶等领域。

1 RBI技术介绍1.1 RBI技术追溯美国机械工程师协会(American Society of Mechanical Engineers,简称ASME)是全球范围内较早研究RBI技术,并最先出版RBI指导文件的专业机构。

连续重整—芳烃抽提联合装置的设计作者:潘围厚来源:《中国科技博览》2019年第02期[摘要]连续重整目前被炼油厂泛应用于生产高辛烷值汽油和芳烃两种产品,是炼油厂的一种重要设备装置。

文章主要介绍了某石油化工厂连续重整-芳烃抽提联合装置的工艺和设备设计等特点,生产和标定情况表明,该装置工艺技术先进,设备选型合理,操作平稳,产品质量达到优良等级。

[关键词]连续重整;芳烃;联合装置;设计中图分类号:F31 文献标识码:A 文章编号:1009-914X(2019)02-0356-01引言某炼油化工总厂连续重整-芳烃抽提联合装置于20世纪90年代试车一次投产成功,并于2000年通过了工程竣工验收。

该装置以直馏石脑油为原料,生产6号、120号、180号溶剂油,高辛烷值汽油组分、二甲苯、苯、甲苯等产品,并副产含燃料气、氢气体、液化石油气等,装置包括原料预处理、催化重整反应、催化剂再生单元、稳定分离单元、芳烃抽提及公用工程,装置在开工后不久进行首次标定,并于半年后进行了满负荷标定,标定结果表明,设计所采用的工艺技术及设备均能满足生产要求,其产品收率、质量均达到或优于设计指标。

1连续重整—芳烃抽提联合装置工艺1.1连续重整装置工艺概述某炼厂连续重整装置主要由预分馏、预加氢、蒸馏脱水、环丁砜抽提、重整反应、抽余油加氢、芳烃分馏以及催化剂再生、再接触、稳定等工序组成。

该装置是以宽馏分石脑油为原料,以生产高辛烷值的重整油及富产氢气,重整生成油可供生产芳烃和作汽油调合组分;原料在经过预加氢处理后进入重整反应单元;重整反应的反应生成物经重整产物分离罐,将反应的生成油和大量的氢气分离,重整反应器为叠式反应器,每个反应器均设有加热炉,由于重整反应压力低,温度高,加速了催化剂的结焦,为保持催化剂高活性,要求对催化剂进行连续再生,以适应重整高苛刻度操作。

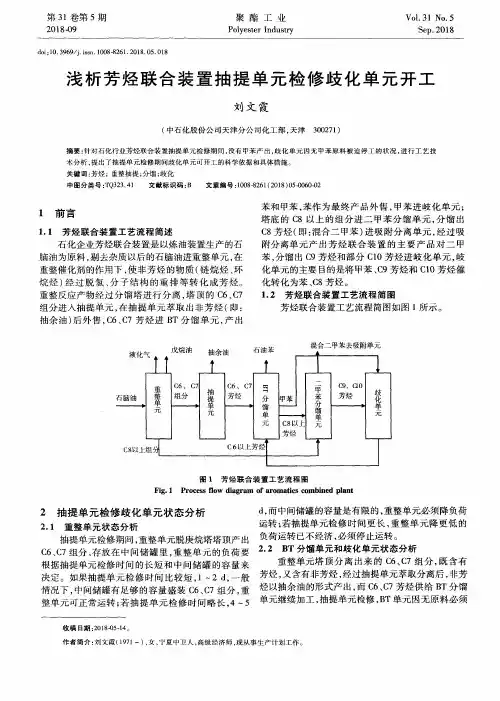

反应生产由异构化脱甲烷塔顶轻组分、歧化汽提塔顶轻组分等一起进入脱戊烷塔进行分离,塔顶戊烷及C3以下馏分经换热进入脱丁烷塔;脱丁烷塔底产品为戊烷油,塔顶产物为液化气;脱戊烷塔顶分离出的C6~C7馏分被送至芳烃抽提装置,塔底物在与重整油塔底物换热后送至重整油塔,进一步将芳烃与非芳烃分开,塔底C8以上馏分作为芳烃分馏单元的原料。

万方数据 万方数据 万方数据天津石化公司乙烯厂2000m3轻油球罐工程总图设计作者:郝国华, HAO Guo-hua作者单位:天津辰鑫石化工程设计有限公司,天津,300271刊名:石油工程建设英文刊名:PETROLEUM ENGINEERING CONSTRUCTION年,卷(期):2005,31(3)参考文献(4条)1.GBJ16-1987.建筑设计防火规范 19882.GB50183-1993.原油和天然气工程设计防火规范 19943.GB50160-1992.石油化工企业设计防火规范 19924.GB50187-1993.工业企业总平面设计规范 1994本文读者也读过(9条)1.张育华.周宗宝.景深1000m3轻烃球罐分析设计探讨[期刊论文]-油气田地面工程2004,23(12)2.胡华胜低温乙烯球罐的监督检验[期刊论文]-化工装备技术2008,29(3)3.吕云庆1000m3球形储罐现场组装与焊接[期刊论文]-油气田地面工程2004,23(10)4.胡跃华.张斌.宋继武.戈军2000m3丙烯球罐国产化设计[期刊论文]-压力容器2002,19(11)5.丘志坚.王艳.支淑民.李玉华2000 m3丙烯球罐设计研究[期刊论文]-石油工程建设2009,35(4)6.邓艳珊乙烯原料中转站的总图设计[期刊论文]-石油规划设计2003,14(5)7.郭治良.罗雄赤道正切柱式支座球形储罐有限元应力分析[期刊论文]-黑龙江科技信息2010(24)8.50~5000m3球形储罐[期刊论文]-石油科技论坛2009,28(4)9.高冰.Gao Bing混合式球罐散装法组焊技术[期刊论文]-焊接2007(12)本文链接:/Periodical_sygcjs200503007.aspx。

中国石油化工股份有限公司天津分公司32万吨/年C2回收装置环评信息公告(第一阶段)(一)建设项目名称及概要项目名称:中国石油化工股份有限公司天津分公司32万吨/年C2回收装置项目项目概要:中国石油化工股份有限公司天津分公司拟投资35990万元建设一套32万吨/年C2回收装置,并配套建设变电所。

该装置由两个系列组成(装置Ⅰ、装置Ⅱ),加工能力分别为3.5万吨/年和28.5万吨/年,装置原料来自催化裂化装置、1#延迟焦化装置、2#延迟焦化装置、1#加氢裂化装置和2#加氢裂化装置。

装置Ⅰ产出的产品气送入小乙烯装置,装置Ⅱ产出的产品气送入中沙(天津)石化有限公司大乙烯装置。

(二)建设单位名称及联系方式建设单位名称:中国石油化工股份有限公司天津分公司联系人:王刚联系电话:************(三)承担评价工作的环境影响评价机构的名称和联系方式环境影响评价机构名称:中海油天津化工研究设计院联系人:肖婕联系电话:************(四)环境影响评价的工作程序和主要工作内容项目环评承担单位将编制环境影响评价大纲,并呈报天津市环境工程评估中心进行专家评审,再依据评审意见编制该项目环境影响报告书初稿,再次呈报天津市环境工程评估中心进行专家评审,环评承担单位再依据评审意见对报告书进行修改和调整,最终完成具有明确环境可行性结论的报告书正式稿,由天津市环境工程评估中心出具技术评估意见。

正式稿报滨海新区环境保护和市容管理局审批通过后环评工作结束。

项目建成并试运行后,建设单位申请对项目环保工程的验收。

(五)征求公众意见的主要事项和方式环境影响报告书初稿完成后,报送审批前,将在项目环评承担单位的网站上进行第二次环评信息公告,公布环境影响评价结论的要点及环评报告书简本,同时向项目环境保护目标发放问卷调查表征求公众意见。

征求公众意见的主要事项有:该项目对本地区经济发展是否有促进作用;对于项目建设地区环境质量现状的看法;目前该区域存在的主要环境问题;对该项目建设所持态度;对该项目环保工作的意见和建议等。

管式加热炉炉底温度高的原因分析和解决办法作者:秦大宝来源:《商品与质量·消费视点》2013年第07期摘要:本文重点介绍了芳烃装置H-401加热炉炉底温度超高的现象,从多个方面深入分析原因,并提出了解决的问题的方法。

通过优化炉底隔热层材料结构、环形热风道外移及更换新型燃烧器等检修改造H-401炉底温度大幅下降,基本达到了国家行业标准的规定要求,从而保证了加热炉系统的稳定运行。

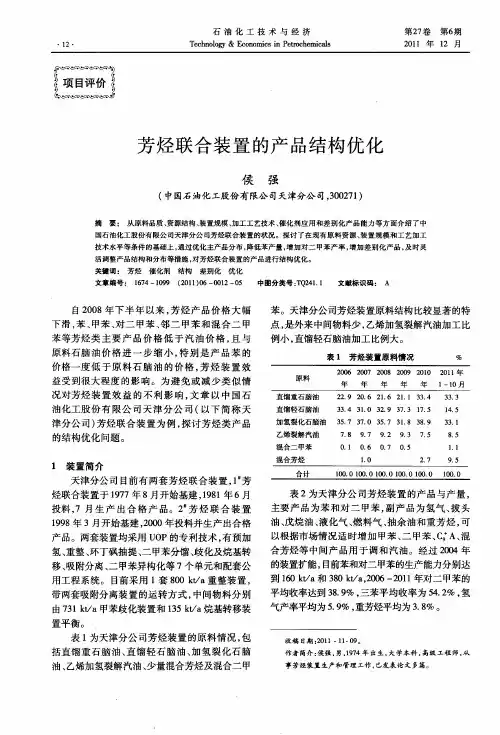

关键词:环形热风道;隔热层;燃烧器天津石化公司芳烃联合装置是以石脑油为原料,生产对二甲苯的石油化工联合装置,采用美国环球油品公司(UOP)的专利技术,由日本日辉公司承包设计并提供成套设备。

该联合装置于1981年6月建成投产,目前生产规模10万吨/年对二甲苯。

H-401加热炉是芳烃联合装置的公共加热炉,担负着大多数塔的加热任务,加热炉的稳定操作对全装置的生产起着重要作用。

由于炉底高温,给加热炉本体及炉底各附属设备带来较大影响,影响着装置的生产和能耗的达标。

一、加热炉简介结构特点:H-401加热炉为圆筒炉,上部有对流室中部为辐射室下部16个燃烧器炉底外围有供强制通风的环形风道。

二、炉底高温问题2008年8月检修改造更换H-401加热炉炉底板和隔热层,投用后炉底温度逐渐升高达到320℃左右,2010年9月份再次检修对炉底衬里进行了优化处理,投用后炉底温度下降了100 ℃。

2011年2月份炉底温度开始逐步升高,炉底大部分温度148℃~245℃,燃烧器周围炉底温度最高能达到260℃以上,见表1。

表1 炉底表面温度测试数据表(2012年04月19日检测)位置大气温度(℃)风速(m/s)测点(℃)平均温度(℃)P1 P2 P3 P4 P5 P6 P7 P8 P9 P10炉底东侧 22 0.1 172 205 224 251 169 225 204 185 186 157217.05西侧 22 0.1 148 187 186 232 205 225 253 190 177 167南侧 22 0.1 200 203 247 222 187 179 261 200 199 183北侧 22 0.1 149 150 170 175 173 178 186 197 182 188炉底(燃烧器附近)东侧 22 0.1 258 245 241 281 247 247 237 231 217 279西侧 22 0.1 201 200 216 225 278 243 193 211 253 259南侧 22 0.1 204 213 199 193 198 246 222 187 196 201北侧 22 0.1 300 290 297 279 275 276 258 260 273 259由于炉底温度超高2011年3次导致快开风门电磁阀及气缸损坏;炉下火焰监测器由于超温,现处于“高温保护”状态不能投用;高温环境导致电缆槽内快开风门及火焰监测器电缆多次熔损。

1对二甲苯生产技术进展对二甲苯通常来自于重整油或热裂解汽油中的C8及以上芳烃,通过异构化和分离的方法可以得到高纯度的对二甲苯。

对二甲苯的技术进步主要包括开辟C8及以上芳烃新来源以及芳烃的转化和对二甲苯分离工艺革新。

1.1轻烃制芳烃工艺低分子烃类经过裂解和脱氢、烯烃的齐聚和环化、环烷烃脱氢等反应可选择性的生成芳烃。

许多公司开发出了轻烃制芳烃工艺,如表1所示[1]。

1.2甲苯歧化和烷基转移技术a)MSTDP及MTPX甲苯歧化工艺:由美国Mobil公司开发,其特点是PX的选择性较高,在甲苯转化率20%~25%的条件下,选择性大于80%,MTPX是MSTDP的改进,主要是催化剂的改进,采用氧化硅对HZSM-5进行改性,可使对二甲苯的选择性达到98%以上。

b)PX Plus甲苯歧化工艺:由UOP公司开发,将该工艺与一段结晶技术结合使用,是一项可扩大现有芳烃联合生产装置的具有吸引力的方法。

c)GT-TOLALK甲苯烷基化工艺:甲苯与甲醇在高硅沸石催化剂上进行烷基化反应,其优点是:首先,与甲苯歧化工艺(TDP)相比,生产1t对二甲苯,甲苯的消耗量从2.5t减少到1t;甲醇可最大限度地提高芳烃生成对二甲苯转化率,且十分便宜。

另外,该工艺几乎不联产苯。

其次,用甲苯和甲醇替代混合二甲苯为原料的装置,在采用新工艺后,可生产出低成本的对二甲苯,这是因为混合二甲苯消耗量可以减少1/2。

第三,由于对二甲苯回收装置的费用较低,芳烃联合装置的起始投资费用可相应下降。

另外,该工艺使用比较传统的设备,项目从规划到开车所需要的时间可大大缩短。

d)Mobil Oil高效甲苯制对二甲苯流化床工艺:该工艺可以比较容易的控制反应中放出的热量,改善反应选择性和催化剂寿命,还可实现催化剂连续再生。

e)ZA-95催化剂:由中国石化集团公司上海石油化工研究院开发的甲苯歧化催化剂,在天津石化公司引进装置上应用1年多,操作平稳。

各项技术指标达到国外同类催化剂水平。