航空发动机涡轮叶片的检测技术

- 格式:docx

- 大小:15.44 KB

- 文档页数:4

航空发动机孔探检测技术与无损检测作者:董务江南方航空新疆分公司飞机维修基地民航运输做为安全便捷的交通工具已被我们广泛的接受,但是每一个旅客都多少会担心民用航空器的安全问题。

飞机发动机是民用航空器的心脏,通过孔探检测监控技术,保证发动机安全有效的在役运行,是发动机孔探人员的责任。

通过以下一些案例的分析,让你走进我们。

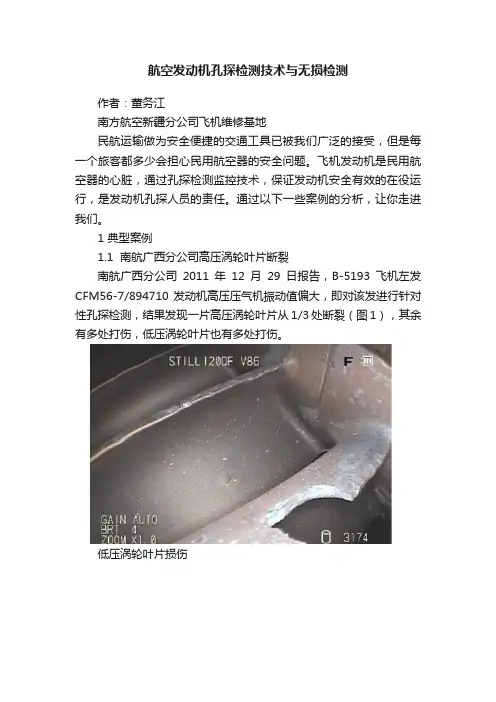

1 典型案例1.1 南航广西分公司高压涡轮叶片断裂南航广西分公司2011年12月29日报告,B-5193飞机左发CFM56-7/894710发动机高压压气机振动值偏大,即对该发进行针对性孔探检测,结果发现一片高压涡轮叶片从1/3处断裂(图1),其余有多处打伤,低压涡轮叶片也有多处打伤。

低压涡轮叶片损伤图1 高压涡轮叶片从1/3处断裂图2 发动机890503高压涡轮叶片断裂1.2 南航贵阳分公司高压涡轮叶片断裂南航贵阳分公司2012年4月26日B-5120飞机起飞后不久空中停车。

安全落地后孔探检测发现CFM56-7/890503发动机高压涡轮叶片从根部断裂(图2)在图2中的事例,我们对同类型高压涡轮叶片在大修时进行的荧光检验及涡流检验,在叶根榫头压力面上曾发现荧光显示,进行涡流检验发现超标信号。

其典型显示如(图3)所示,由于叶片未断裂,我们有幸得到了完整的裂纹显示形貌,在100倍放大镜下如(图4)所示,此为典型的疲劳裂纹,而且,疲劳初期阶段已经完成,处于扩展初期。

由于这种裂纹的存在无法通过孔探检查出来,只能在大修时检查,这就要求叶片在大修时必须严格执行检验程序。

图 3 叶片疲劳裂纹荧光显示图4 疲劳裂纹放大显示1.3 南航新疆分公司高压涡轮叶片断裂2007年04月10日和2007年05月23日,3022飞机的右发AV0033和3025飞机的右发AV0039在飞行停场后,车间维护人员发现其浆叶被卡住不能正常转动,并发现第2级功率涡轮叶片有不同程度的打伤的现象。

经孔探检测发动机的热部件,发现这两台发动机的损伤情况相似,其损伤是第1、2级功率涡轮转子叶片严重打伤,导向器上部材料严重脱落,其中AV0039发动机的第1级功率涡轮转子叶片离根部1/3处断裂。

航空发动机涡轮叶片裂纹检测信号特征提取于霞;张卫民;邱忠超;陈国龙;赵敦慧【摘要】航空发动机涡轮叶片是高精密重要器件,其表面微裂纹检测属于不规则曲面检测的一种,是无损检测领域研究的热点和难点.考虑到涡流检测的特有优势,设计了一种不同于传统方式的简单实用且有效的差激励涡流探头,实现对涡轮叶片预制微裂纹的识别.由于叶片表面为曲率变化的弧面,检测过程难免会发生提离,因此获得的检测信号中包含噪声和多个奇异点等多种干扰因素.为保证缺陷位置重要信息不丢失,采用镜像延拓经验模态分解(EMD)重构与小波奇异性检测相结合的方法对得到的微裂纹信号进行处理,滤除了非裂纹位置的多处畸变点影响,有效准确地实现了叶片微裂纹位置的判定.实验结果表明,该方法可以有效降低检测信号的噪声和干扰,准确提取裂纹信号特征信息,对飞机涡轮叶片类零件微缺陷的早期检测和完整有效性评估具有一定的借鉴意义.【期刊名称】《兵工学报》【年(卷),期】2014(035)008【总页数】8页(P1267-1274)【关键词】航空、航天系统工程;航空发动机涡轮叶片;微裂纹;镜像延拓经验模态分解;小波奇异性【作者】于霞;张卫民;邱忠超;陈国龙;赵敦慧【作者单位】北京理工大学机械与车辆学院,北京100081;北京理工大学机械与车辆学院,北京100081;北京理工大学机械与车辆学院,北京100081;北京理工大学机械与车辆学院,北京100081;中国兵器工业导航与控制技术研究所,北京100089【正文语种】中文【中图分类】TG115.28叶片作为航空发动机核心零件,其可靠性直接影响到发动机的利用率、经济效益以及飞机的飞行安全。

如何应用先进无损检测方法有效快速及准确地检测叶片类曲面零件的缺陷是国内外专家学者共同关注和研究的问题。

综合考虑目前飞机叶片表面常用的无损检测方法及当前的一些研究成果,发现其中涡流检测对金属表面微裂纹的识别具有突出的优势。

为了获取准确的特征信息以提高涡流检测技术对裂纹缺陷的检测能力,设计了一种新型3线圈相互平行的差激励涡流检测探头,其中两侧相互平行的线圈为激励线圈,中间为用于测量一维磁场的感应线圈。

航空发动机涡轮叶片冷却技术一、引言航空发动机自诞生以来,对它的基本发展要求就是推力更大、推重比更高、耗油率更低、质量更轻、耐久性更好和费用更低等。

因此,航空发动机涡轮的发展趋势主要在以下两个方面:其一是不断提高涡轮前温度;其二就是不断增加涡轮气动负荷,采用跨音速涡轮设计方案,减少涡轮级数和叶片排数。

在现有技术条件下,并在保证尺寸小、质量轻的情况下,提高涡轮前温度,是获得大推力和高推重比的主要措施之一。

从理论上讲,涡轮进口温度每提高100℃,航空发动机的推重比能够提高10%左右。

当前,先进航空发动机涡轮前温度已经达到1900K 左右,这远远超过了涡轮叶片所用的高温合金材料的熔点温度。

为了保证涡轮叶片在高温燃气环境下安全可靠地工作,就必须对叶片采取冷却和热防护措施。

对于高温所带来的一系列问题,解决的办法主要有两个:一是提高材料的耐热性,发展高性能耐热合金,制造单晶叶片;二是采用先进的冷却技术,以少量的冷却空气获得更高的降温效果。

其中材料的改善占40%,冷却技术占60%。

对于军用航空发动机,第3代的涡轮进口温度为1680~1750K,涡轮叶片耐温能力主要通过第1代单晶合金或定向合金和气膜冷却技术保证;第4代的涡轮进口温度达到1850~1980K,涡轮叶片耐温能力主要通过第2代单晶合金和对流-冲击-气膜复合冷却技术来保证;未来一代的涡轮进口温度将高达2200K,预计涡轮叶片耐温能力通过第3代单晶合金或陶瓷基复合材料等耐高温材料和包括层板发散冷却在内的更加高效的冷却技术来保证。

二、航空发动机涡轮叶片冷却技术概述涡轮冷却技术研究始于上个世纪40年代,大约在1960年,气冷涡轮首次应用于商业航空发动机上。

经过多年的发展,目前基本上形成了由内部冷却和外部冷却构成的涡轮叶片冷却方案。

1.内部冷却其基本原理是冷气从叶片下部进入叶片内部,通过带肋壁的内流冷却通道,对叶片的内表面实施有效的冷却,一部分冷气通过冲击孔,以冲击冷却的形式对叶片前缘内表面进行冷却,剩下的一部分气体经过叶片尾部的扰流柱,被扰动强化换热以后从尾缘排出。

航空发动机涡轮叶片精密成型技术分析摘要:航空发动机技术复杂且难以制造。

世界上只有几个国家可以完成航空发动机的设计和制造。

中国不断发展航空发动机的设计和制造,以提高自身的制造水平。

空心涡轮叶片是高性能航空发动机的主要部件之一,制造困难长期以来一直给中国的制造公司带来麻烦。

通过分析空心涡轮叶片的结构特性,分析和解释空心涡轮叶片的精密成型技术。

关键词:空心涡轮叶片;精密成型技术;精密铸造前言空心涡轮叶片是高性能航空发动机的关键组件,由于对精度的要求和制造困难,我们无法批量生产空心涡轮叶片。

为了提高空心涡轮叶片的制造合格率,我们将从叶片精密铸造的“形状控制”和“可控制性”两个方面出发分析空心涡轮叶片的精密铸造工艺,以提高叶片精密铸造的质量。

需要1空心涡轮叶片的精密铸造技术现代飞机发动机正朝着高推进力和低油耗的方向发展。

为了实现这一目标,当今世界上的主流方法是提高航空发动机涡轮的进气温度。

发动机涡轮的当前入口温度已经很高。

随着温度的不断升高,发动机涡轮叶片的温度达到1880℃±50℃,为了解决这个问题,目前的涡轮叶片主要用于复合膜冷却的单晶空心涡轮叶片(称为空心涡轮叶片)。

由于结构的复杂性和材料的特殊性,熔模铸造工艺主要用于制造空心涡轮叶片,但由于精度低,产量低,该工艺存在使空心涡轮叶片具有高性能的问题。

有。

通常,当今的空心涡轮叶片精密铸造的产率约为10%,其中约90%的废叶片的形状和尺寸偏差约为50%,而重结晶缺陷约占25%。

主要原因是铸造缺陷。

为了提高空心涡轮叶片的制造成品率,有必要解决“形状控制”和“铸造控制”两个问题:精密铸造后的尺寸精度和复合材料性能。

空心涡轮叶片的工艺复杂且难以制造:粗略的制造过程如下:首先,使用模芯来完成空心涡轮叶片精密铸造所需的陶瓷芯,并且陶瓷芯是空心的填充零件。

用来。

随后,使用蜡模工艺在芯的外层上制备涡轮叶片蜡模,然后通过烧结注射成型和其他工艺来制造空心涡轮叶片粗糙毛坯。

航空发动机叶片残余型芯中子照相检测王倩妮 1,2, 郭广平 1,2, 顾国红 1, 唐 彬 3, 尹 伟 3, 陈子木 1,2, 张建合 1,2(1. 中国航发北京航空材料研究院,北京 100095;2. 航空材料检测与评价北京市重点实验室,北京 100095;3. 中国工程物理研究院核物理与化学研究所,四川 绵阳 621900)[摘 要]空心涡轮叶片是航空发动机最重要的热端部件之一,叶片内腔若存在残余型芯将严重影响冷却效果,导致叶片过热而提前失效,对发动机造成致命损伤。

常用无损检测方法由于检测范围无法覆盖完整叶片或检测灵敏度不足等原因,无法有效检出叶片内腔残芯。

中子照相检测与X 射线照相检测原理类似,但衰减特性迥异,使其检测叶片残余型芯成为可能。

国外叶片制造企业自1970年代就开始采用中子照相技术检测叶片残芯,并建立企业标准;我国相关研究工作不足10 a ,虽然目前已在某些发动机叶片上开展试验性应用,但缺少检测标准和中子源资源不足等问题亟待解决。

[关键词]航空发动机; 涡轮叶片; 残余型芯; 中子照相; 无损检测[中图分类号] TG115.28 [文献标志码] A doi :10.3969/j.issn.1673-6214.2021.01.008[文章编号] 1673-6214(2021)01-0076-07Neutron Radiography Detection of Residual Core in Turbine BladesWANG Qian-ni 1,2,GUO Guang-ping 1,2,GU Guo-hong 1,TANG Bin 3,YIN Wei 3,CHEN Zi-mu 1,2,ZHANG Jian-he 1,2(1. AECC Beijing Institute of Aeronautical Materials, Beijing 100095, China ;2. Beijing Key Laboratory of Aeronautical Materials Testing and evaluation, Beijing 100095, China ;3. CAEP Institute of Nuclear Physics and Chemistry, Sichuan Mianyang 621900, China)Abstract: Hollow turbine blade is one of the most important hot end components of aero-engine. The residual core produced in the blade manufacturing process will seriously affect the cooling effect, which will lead to blade overheating and premature failure,causing fatal damage to the engine. The common non-destructive testing methods cannot detect the residual core in hollow blades effectively because the detectable area cannot cover the whole blade or the detection sensitivity is insufficient. The principle of neutron radiography is similar to that of X-ray radiography, but the attenuation characteristics are quite different, which makes it possible to detect the residual cores. Neutron radiography has been used to detect the residual core in turbine blades since 1970s abroad and related company standards have been established. The research work in China is less than 10 years, although experimental application has been carried out on some blades, the problems of lack of inspection standards and neutron source resources need to be solved.Key words: aero engine; turbine blade; residual core; neutron radiography; nondestructive testing0 引言航空发动机是飞机的“心脏”,涡轮叶片在发动机工作时承受高温、高载荷、高转速、复杂应力、燃气腐蚀,是发动机中工作条件最为苛刻的核心和关键的部件。

涡轮叶片常见故障分析与修理技术【摘要】本论文主要阐述了WP-5发动机涡轮叶片的常见故障及其修理技术,并适当介绍其它发动机修理技术。

涡轮叶片是航空发动机的主要部件,它的使用环境苛刻,数量多,几何形状复杂,材料化学成分和组织状态要求严格。

因此,制造工序多,工艺复杂;在使用过程中出现的故障直接影响到发动机的使用寿命和飞行安全。

是航空发动机检查和维修的工作重点。

关键词:涡轮叶片,常见故障,修理技术,使用寿命,飞行安全Abstract: This paper mainly expounds the common fault of WP-5 turbine blades and repair technology, and appropriate to introduce other engine repair technology. Turbine blades are the main component of aviation engine, its use in harsh environment, quantity, complex geometry, material chemical composition and microstructure of strict. Therefore, manufacturing process, complex process; fault appearing in the use process directly affect the service life of the engine and flight safety. The aircraft engine is the focus of the work of inspection and repair. Key words:Turbine blade, common failure, repair technology, the service life, flight safet y目录1 XXXX.................................................................................................................... 错误!未定义书签。

航空发动机涡轮叶片表面质量要求

航空发动机涡轮叶片作为发动机的关键部件,其表面质量要求极为严格,主要体现在以下几个方面:

几何精度:涡轮叶片的型面(包括叶型、榫头、冷却通道等)必须具备极高的几何精度,以确保气动性能的优化和热力学效率的最大化。

这包括尺寸公差、形状公差以及位置公差等。

表面粗糙度:涡轮叶片工作环境极端恶劣,高温、高速旋转且承受巨大离心力,因此对叶片表面粗糙度有非常苛刻的要求,以减少空气动力学损耗和提高热传导效率。

通常,叶片的工作表面粗糙度需达到微米级别甚至纳米级别。

涂层质量:现代高性能航空发动机的涡轮叶片大多采用耐高温合金材料,并在其表面涂覆特殊涂层(如热障涂层、抗腐蚀涂层等),这些涂层的厚度均匀性、附着力、完整性及性能稳定性都至关重要。

无损检测合格:涡轮叶片在制造完成后需要通过一系列无损检测手段,如超声波探伤、涡流检测、X射线检测等,确保叶片内部无裂纹、夹杂或其他缺陷,表面也无肉眼不可见的微观裂纹或损伤。

清洁度要求:涡轮叶片表面不得有任何可能影响其性能或寿命的污染物残留,包括但不限于金属屑、切削液、油脂等。

微观结构控制:除了宏观表面质量外,还需要严格控制材料的微观组织结构,保证晶粒细小均匀,无偏析、疏松、夹杂物等冶金缺陷。

综合以上要求,航空发动机涡轮叶片的表面质量控制是决定发动机整体性能和使用寿命的关键环节之一,技术难度极高,要求极其精密和严谨。

CFM56-7B航空燃气涡轮发动机叶片典型损伤模型建立、外来物损伤分析、检测方法及修复方式研究目录摘要 (6)Abstract ...................................................................................................................................... 错误!未定义书签。

第一章绪论. (7)1.1 研究背景及意义 (7)1.2 航空燃气涡轮发动机叶片建模 (10)1.3 发动机叶片损伤的检测方法对比研究 (11)1.4 外来物损伤分析 (11)1.5 航空燃气涡轮发动机叶片的修复方式研究 (12)第二章CFM56-7B航空燃气涡轮发动机叶片建模 (12)2.1 数据测量 (13)2.2 建模过程 (16)2.3 带损伤叶片的成品展示及危害性介绍 (23)第三章航空燃气涡轮发动机叶损伤检测方法研究 (30)3.1 目前的无损检测方式分类 (31)3.2 各种无损检测方式优缺点分析 (35)3.3 无损检测技术在发动机检测中的运用 (44)第四章航空燃气涡轮发动机叶片外来物损伤 (45)4.1 鸟类等软物撞击的损伤 (46)4.2 硬物撞击对叶片的损伤 (47)第五章航空燃气涡轮发动机叶片的修复方式研究 (49)5.1 目前常用的一些修复方法 (50)5.2 常用修复方法的优缺点对比 (51)5.3 目前叶片修复面临的难题 (52)5.4 航空发动机叶片修复再制造的一般流程 (52)参考文献 (53)致谢............................................................................................................................................. 错误!未定义书签。

航空发动机涡轮叶片精密成形技术分析航空发动机涡轮叶片是发动机中非常关键的部件,其性能直接影响着发动机的工作效率和稳定性。

涡轮叶片的制造工艺和精密成形技术显得尤为重要。

本文将分析航空发动机涡轮叶片的精密成形技术,并介绍其制作工艺及相关的发展动态。

一、涡轮叶片制造工艺1.铸造工艺涡轮叶片的制造原料通常为高温合金,通过铸造工艺进行生产。

铸造工艺主要包括原料准备、模具制作、熔炼浇注、冷却固化等工序。

在具体的生产制造过程中,铸造工艺需要高度的精密度和专业的技术来保证叶片的质量和性能。

2.金属成形工艺金属成形工艺是将金属材料通过加热软化后,利用压力和模具进行成形。

这种工艺在涡轮叶片的制造中应用广泛,可分为锻造和压铸两种方式。

其中锻造工艺适用于生产较大型、较复杂结构的涡轮叶片,而压铸工艺则适用于生产批量较大、形状较为规则的叶片。

3.热等静压工艺热等静压工艺是通过将金属粉末装入模具后,进行高温高压处理,使得粉末颗粒在原子级别上发生结合。

这种工艺可以制作出具有优异超高温性能和抗疲劳性能的涡轮叶片。

二、涡轮叶片精密成形技术分析1.数控机床加工技术数控机床加工技术是目前涡轮叶片精密成形中应用较多的一种技术,其主要是通过电脑控制机床进行切削加工,能够实现高精度、高效率和高质量的加工。

数控机床加工技术在提高涡轮叶片的精密度和表面质量方面起到了重要的作用。

2.激光成形技术激光成形技术是一种利用激光束对金属材料进行熔化和成形的技术,可实现对涡轮叶片的高精度成形和表面处理。

激光成形技术具有无污染、灵活性高、加工效率高等优点,是目前涡轮叶片精密成形技术中的一种新兴技术。

3.电火花加工技术电火花加工技术是利用电脉冲放电的原理,通过在工件表面产生高温高压的等离子体进行加工,可以实现对涡轮叶片的微细加工和表面处理。

电火花加工技术具有高精度、高表面质量和加工难度低的特点,适用于对涡轮叶片的精密加工。

以上介绍的技术只是涡轮叶片精密成形技术中的一部分,随着科技的不断发展,会有更多更先进的技术不断涌现,为涡轮叶片的精密成形提供更多可能。

航空发动机涡轮叶片故障分析与修理毕业设计南京航空航天大学航空发动机涡轮叶片故障分析与修理学生姓名学号 021270160航空宇航学院学院飞行器设计与工程专业12 班级指导教师二〇一四年六月- 1 -南京航空航天大学本科毕业设计(论文)诚信承诺书本人郑重声明:所呈交的毕业设计(论文)(题目:航空发动机涡轮叶片故障分析与修理)是本人在导师的指导下独立进行研究所取得的成果。

尽本人所知,除了毕业设计(论文)中特别加以标注引用的内容外,本毕业设计(论文)不包含任何其他个人或集体已经发表或撰写的成果作品。

作者签名: 2014年06月10日(学号):021270160- 2 -航空发动机涡轮叶片故障分析与修理摘要燃气涡轮是航空燃气涡轮发动机的重要部件之一。

涡轮叶片分为涡轮转子叶片和导向叶片。

涡轮转子叶片是把高温燃气的能量转变为转子的机械功的重要零件。

工作时,它不仅被经常变化着的高温燃气所包围,并且还承受着高速旋转产生的巨大离心力、气体力和震动符合,可见涡轮转子叶片的工作条件十分恶劣。

导向叶片使燃气在通过其的过程中速度增加,压力及温度下降,气流方向改变。

虽然导向叶片是静止件,但是工作条件十分恶劣,除了受较大的气动力与不稳定的脉动符合外还处于高温燃气的包围之中,温度高,冷热变化大,温度不均匀严重。

它们的工作环境都十分恶劣,但是它们都是燃气涡轮发动机的重要组成,涡轮转子叶片还是发动机寿命的主要零件之一。

因此,对涡轮叶片的故障的研究是十分必要的,对涡轮叶片的维护是必不可少的。

关键词:燃气涡轮,叶片维护- 3 -Analysis and repair the fault of aero engineturbine bladeAbstractGas turbine is one of the important components of aero gas turbine engine. Turbine blade for turbine rotor blades and guide vanes. Turbine rotor blade is the important part of high temperature gas energy into mechanical work of the rotor. When working, surrounded by high temperature gas not only is constantly changing, and it also bear huge centrifugal force, the high-speed rotation of the gas force andvibration with visible turbine rotor blades, the poor working conditions. Guide vane gas increased faster in the process, the pressure and thetemperature drop, change of flow direction. Although the guide vane is stationary, but the work condition is very bad, in addition to theaerodynamic force large and unstable pulsation meet is in high temperature gas surrounded, high temperature, hot and cold changes, uneven temperature seriously. Their working conditions are very bad, but they are an important component of gas turbine engine, one of the main parts of turbine rotor blades or engine life. Therefore, research on fault of turbine blades is very necessary, maintenance of turbine blade is essential.Key Words:Gas turbine,Blade maintenance- 4 -目录摘要......................................................................3 第一章涡轮叶片的故障分析 (6)1.1 转子叶片的振动类型及其特征 (6)1.1.1 转子叶片的震动分类与基本振型 (6)1.2 涡轮叶片的常见裂纹 (7)1.3涡轮叶片的常见裂纹 (7)1.3.1 蠕变断裂 (7)1.3.2热疲劳断裂 (8)1.3.3 疲劳断裂.......................................................9 第二章飞机发动机叶片的维修技术 . (11)2.1 修理前的处理与检测 (11)2.1.1 清洗 (11)2.1.2 无损检测 (11)2.1.3 叶型的精确检测................................................12 2.3叶片修理技术 (12)2.2.1 焊接修理 (12)2.2.2热喷涂技术 (13)2.2.3 喷丸强化 (14)2.2.4 涂层修复 (15)结束语 (1)6 参考文献 (17)致谢...................................................................... .18- 5 -第一章涡轮叶片的故障分析涡轮叶片是航空发动机最主要的部件之一,是高温、高负荷、结构复杂的典型热端构件,它的设计制造性能和可靠性直接关系到整台发动机的性能水平耐久性和寿命。

航空发动机涡轮系统研究导言:随着航空业的快速发展,从旅行到货运,人们对于航空器的依赖程度与日俱增。

而航空发动机作为航空器的心脏,其性能对于飞行安全与效率有着至关重要的影响。

在航空发动机中,涡轮系统扮演着不可或缺的角色。

本文将深入研究航空发动机涡轮系统,探讨其研究意义、构成要素以及未来发展方向。

一、研究意义航空发动机涡轮系统是将燃气推力转换为机械能的重要部件,影响着航空器的起飞、巡航与降落过程。

研究航空发动机涡轮系统的性能与可靠性,可以提高航空器的效率、降低燃油消耗,并改善环境友好型飞行。

此外,科研人员还可以通过分析涡轮系统的热耗散问题来改进航空发动机的制冷系统,增强其适应性和可靠性。

二、构成要素航空发动机涡轮系统由多个关键组件组成,不同部件之间相互协作,构成了一个复杂而完整的整体。

以下是航空发动机涡轮系统的主要构成要素:1. 压气机压气机位于发动机前部,负责将大气中的空气压缩,为燃烧提供充足的空气和氧气。

其中,压气机的转子与静子之间的复杂流场现象对发动机性能具有重要影响,科研人员通过优化叶轮形状、改进叶片布局等手段,可以提高压气机的效率,减小燃油消耗。

2. 燃烧室燃烧室是将燃油与压缩空气混合并燃烧的区域。

科研人员通过改进燃烧室的设计,可以提高燃烧效率,减少污染物的产生,并降低发动机噪音。

3. 高压涡轮高压涡轮是涡轮系统中的关键组件之一,通常由多级叶轮组成。

其主要任务是通过从燃气中提取能量,驱动压气机的转子旋转,为航空发动机提供动力。

科研人员通过改善材料、强化冷却技术等手段,可以提高高压涡轮的工作温度,从而提高发动机的效率。

4. 低压涡轮低压涡轮类似于高压涡轮,主要负责驱动风扇。

它的工作条件相对较低,但是也面临高转速、高温度等挑战。

科研人员通过改善材料、优化涡轮叶片设计等手段,可以提高低压涡轮的效率和可靠性。

三、未来发展方向1. 材料创新航空发动机涡轮系统的研究还需要与材料科学紧密结合。

新材料的研发与应用可以提高涡轮系统在高温、高压力和高速度等极端工况下的性能。

技术科普|航空发动机检测技术究竟有多难?航空发动机是为航空器提供推动力和支持力的装置,是航空器的心脏,直接决定着飞机的性能。

航空发动机典型零部件包括叶片、整体叶轮/叶盘、盘轴、机匣、管件、附件等。

飞机发动机的这些典型零件,几何结构复杂,需要在加工的全过程始终监控零部件质量,并能够实现对复杂形状的测量与评价分析。

为实现这些目标,要求整个测量系统(包括坐标测量机、传感器和测量软件)能完美地集成到制造过程中。

如何攻克航空发动机检测技术的难点呢?今天我们就来了解一下这些复杂精度零件的技术难度和检测方案。

■ 叶片航空发动机33%的工作量来自叶片的制造,一直是航空发动机检测的难点。

叶片检测数量大、精度高,要求测量稳定性好,具备适合的测量重复性和再现性;叶身型面多为自由曲面,其型面轮廓以及相关参数的测量和评价较为复杂。

海克斯康制造智能针对高度复杂且要求检测效率的涡轮机叶片提供了最佳的测量技术,使检测精度与检测效率珠联璧合。

同时还提供全面的叶片专业参数评价功能,包括波纹度、厚度、不对称度、边缘半径、边缘厚度、最大厚度、弦长等参数。

产品与技术方案•最新推出的Leitz SIRIO BX测量机,可以直接在制造环境下进行复杂高效测量•经典非接触式HP-O光纤高速传感器,提供了高速超高精度的测量方案•Quindos软件,提供了全面叶片参数测量与评价Leitz SIRIO BX叶片检测测量报告■ 整体叶轮/叶盘叶盘是航空发动机的叶片转子,采用整体制造技术而取代了过去多个部件的组合。

在欧洲,叶盘所有叶片全部检测,每个叶片需要检测5-8个截面。

通常要求三坐标测量机的精度仅为叶盘公差要求的1/10。

来自海克斯康制造智能的Leitz超高精度测量机,通过配备精密的转台、传感器和QUINDOS软件,提供了完美的检测方案,解决了整体叶盘/叶轮叶片薄、扭曲度大、具有狭窄的凹腔、狭长槽和很深的复杂几何形状等等难题,在保证精度的同时大大提高检测效率。

第41卷,总第239期2023年5月,第3期《节能技术》ENERGY CONSERVATION TECHNOLOGYVol.41,Sum.No.239May2023,No.3 航空涡轮叶片表面红外温度测量张天宇1,吴嘉雯1,方弘毅2,张 彪1,贺振宗3,许传龙1(1.东南大学能源与环境学院大型发电装备安全运行与智能测控国家工程研究中心,江苏 南京 210096;2.中国航发四川燃气涡轮研究所,四川 绵阳 621000;3.南京航空航天大学能源与动力学院,江苏 南京 210016)摘 要:本文针对航空发动机涡轮叶片红外辐射测温方法中因受干扰因素多而导致的测温精度难以保证的问题,通过对曲面表面的发射率、双向反射分布函数、角系数等参数的测量,提出了一种用于三维弯曲表面的测温修正方法。

通过实验室实验,并与典型位置上热电偶测温结果对比,测量修正后温度的误差稳定在1%以内,验证了本文所提修正方法的可行性,为涡轮叶片气动传热试验技术的提升和我国航空发动机等重大装备的研制提供支撑。

关键词:航空发动机;辐射测温;测量;发射率;涡轮叶片中图分类号:TK311 文献标识码:A 文章编号:1002-6339(2023)03-0195-08 Infrared Temperature Measurement of Aircraft Turbine Blade SurfaceZHANG Tian-yu1,WU Jia-wen1,FANG Hong-yi2,ZHANG Biao1,HE Zhen-zong3,XU Chuan-long1 (1.National Engineering Research Center of Power Generation Control and Safety,School of Energy andEnvironment,Southeast University,Nanjing210096,China;2.AECC Sichuan Gas TurbineEstablishment,Mianyang621000,China;3.College of Energy and Power Engineering,Nanjing University of Aeronautics and Astronautics,Nanjing210016,China)Abstract:This paper addresses the issue of accuracy in temperature measurement of turbine blades, which is hindered by several interference factors in the method of infrared radiation temperature measure⁃ment.To overcome this challenge,a novel approach is proposed in which the emissivity,bidirectional re⁃flection distribution function,and angle coefficient of the curved surface are measured.This approach en⁃ables a thermal correction method to be developed for three-dimensional curved boratory ex⁃periments were conducted to validate the proposed method.The corrected temperature measurements were compared against those obtained using thermocouples at typical positions,and the error rate was found to be stable within1%.This finding confirms the feasibility of the proposed correction method and provides a basis for improving the aerodynamic heat transfer test technology of turbine blades.Moreover,this re⁃search provides support for the development of major aero-engine equipment in the country.Key words:aeroengine;radiation thermometry;measurement;heat transfer;emissivity;turbine blades收稿日期 2023-03-01 修订稿日期 2023-03-30基金项目:国家自然科学基金资助项目(52176167);江苏省自然科学基金资助项目(BK20201279)作者简介:张天宇(1998~),男,硕士研究生,研究方向:辐射测温。

航空发动机涡轮叶片精密成形技术分析Key words : hollow turbine;blade;precision forming technologyiprecision casting1空心涡轮叶片精铸技术高性能航空燃气涡轮发动机是精密器件,在飞机当中具有非常重要的作用,是飞机的心脏,也是导致我国航空业发展停滞不前的瓶颈之一。

伴随当前飞机设计指标逐步提升,航空发动机也需要逐步向低油耗、高推重比、大推力的方向发展,让涡轮前进口温度提高是保证推动力的一个重要方式,预计在推重比15 —级的航空发动机当中,涡轮前温度可能在1830〜1930摄氏度之间,因此一定要重视加强涡轮叶片的耐高温能力。

为了将这一问题解决。

当前的涡轮叶片主要使用的是复合气膜冷却单晶空心涡轮叶片,因为该设计材料较为特殊, 而且结构非常复杂。

在制备空心涡轮叶片的过程中,使用的工艺主要为熔模精铸工艺,但是这一工艺,具有成品率低、要求精度差等问题,造成我国在空心涡轮叶片生产方而出现了很多问题。

通常而言当前的空心涡轮叶片精铸成品率只有10%,而90%的废品叶片主要出现的问题是形位尺寸超差,另外一些是结晶缺陷。

为了让空心涡轮叶片的制造成品率提高,有效的解决。

形控”和'性控”两个问题,需要重视控制尺寸的精度,并且在完成精铸之后提高复合材料的性能。

空心涡轮叶片制造难度大,而且工序非常复杂,具体如下,首先需要注意合理的对模具成型工艺进行应用,将空心涡轮叶片精铸所需要的陶瓷型芯设计出来。

该陶瓷型芯是空心结构的重要填充物,接着通过蜡模工艺在型芯外层进行涡轮叶片蜡模的制备,而后进行烧结、浇铸、脱模等一系列工序,将空心涡轮叶片粗坯制备完成。

在完成粗坯的条件下进行后续操作,直到制备完整个空心涡轮叶片。

在传统空心涡轮叶片制备的时候使用的主要为复合材料,这种材料是等轴晶组织。

这种组织在高温条件下很容易受到损坏,而影响整个叶片制备的成品率。

伴随当前材料技术快速发展,叶片所使用的复合材料逐步以单晶为主。

航空发动机涡轮叶片的三维CT检测张祥春;周言贤;刘安;王俊涛【摘要】介绍了三维CT(计算机层析成像)成像的原理,给出了针对航空发动机涡轮叶片这种异形结构的多模式重建算法,进行了航空发动机涡轮叶片的三维CT检测试验.结果表明:三维工业CT技术能从多个方位表征叶片内部的裂纹、气孔、夹杂等缺陷,比胶片射线照相更加直观、全面,值得推广.%An introduction is made on the theory of three-dimensional CT imaging, and a reconstruction algorithm for the abnormal structure such as aero-engine turbine blade is given.Researches on the three-dimensional CT gas turbine engine test were carried out.Results show that the 3D industrial CT technology can characterize the internal cracks,such as porosity,inclusions and other defects from multiple azimuths,resulting in more direct and more complete viewing of the defects than film radiography,and is worthy of promotion.【期刊名称】《无损检测》【年(卷),期】2017(039)008【总页数】4页(P34-36,40)【关键词】三维CT;航空发动机涡轮叶片;应用【作者】张祥春;周言贤;刘安;王俊涛【作者单位】中国航空综合技术研究所,北京 100028;中国航空综合技术研究所,北京 100028;中国航空综合技术研究所,北京 100028;中国航空综合技术研究所,北京100028【正文语种】中文【中图分类】TG115.28航空发动机涡轮叶片因工作温度高、应力状态复杂、工作环境恶劣而被列为航空发动机的关键件。

航空发动机涡轮叶片的检测技术

航空发动机的涡轮叶片主要有两部分组成,分别是进行动力工作

的工作叶片和进行方向指引的导向叶片,这两部分设计的好坏至关重

要,能够在一定的程度上提高发动机的推力,更有利于航空器的飞行。

对于涡轮叶片来说,因为其科技含量高,制造困难,我国在这方面的

研究与国外有着一定的差距。涡轮燃烧温度随着科技的发展在逐渐地

提高,但是对于我国来说,由于科技方面存在着一定的短板,我国在

涡轮增压方面并没有提高太高的温度。而在国外涡轮发动机的发展过

程中,其涡轮前的燃烧的温度有的已经达到了1700K以上温度。就目

前我国的涡轮叶片维修现状来看,若要进一步提升对涡轮叶片研制修

理能力,必须要重视对涡轮叶片基本检测技术的研究。涡轮叶片的工

作环境恶劣,常在高温高压下工作,其工作环境又具有一定的腐蚀性,

并且在其工作中又承受很大的缓冲力与拉应力,极易发生蠕变、断裂

等。在目前的涡轮叶片维修研究中,主要解决的是涡轮叶片的检测以

及故障的维修。

对航空发动机的涡轮叶片检测技术研究主要有以下几个方面。

1 航空发动机涡轮叶片的清洗处理

航空发动机在工作时,航空燃料会进行剧烈的燃烧。在燃烧过后

会有大量的燃料的废物,也就是说有大量的燃烧沉积物,这一部分的

沉积物在高温的环境下会发生一定的氧化作用,其对基体有一定的腐

蚀作用,这些沉积物在叶片的表面覆盖,并且杂质又覆盖在沉积物表

面,在杂质的覆盖下叶片的厚度增加,叶片厚度的增加不利于对叶片

进行安全性能的检测。并且涡轮叶片在厚度增加的情况下可能会导致

发动机出现堵塞的现象,导致发动机的运行效率降低。因此对于航空

器的涡轮叶片,在进行检测的时候要先进行一定的清理操作。

航空发动机涡轮叶片在工作中产生的杂质,也就是积碳,其形成

的时候经过了高温高压的特殊的环境,导致杂质的质地比较坚硬,并

且使得其与叶片结合非常良好。因此,当前的科学界正在进行一些关

于高效清洗剂的研究,在近几年的研究中有了一定的成果。如美国在

相关领域发明的无毒清洗技术,在该清洗技术中,运用的原理是通过

碱性的物质来代替原来的氯氟烃溶剂,这样的清洗方式在实际中的清

理的效果也是非常明显,并且这种清洗的技术对于一些顽固的粘着物

有着一定的作用。我国的航空发动机涡轮叶片清洗也在进行着一定的

技术引进与革新。我国的西安航空发动机公司就将引入的技术进行一

定的革新,新技术在涡轮叶片的清洗方面成效非常显著。

2 发动机孔探检测

航空发动机每一个涡轮的机匣上都留有进行内部探视孔,这些孔

的作用非常巨大。维修人员可以通过孔进行不同部位的检测,可以直

观地观测到发动机涡轮叶片出现的各种情况,如出现破碎、腐蚀等,

能够及时地发现问题并且进行维修,让叶片在安全的情况下进行工作,

避免出现不必要的麻烦。发动机上的不同部位的孔也有着不同方面的

作用。对于叶片顶端部位来说,其主要的作用是进行硫化程度的检测

和相应的磨损情况的观察;对于其叶身部位来说,利用孔可以观测到

热障涂层的破损以及腐蚀的基本情况;对于叶片根部来说,则需要通

过孔对叶根进行重点的检查,因为叶片的根部存在着巨大的压力,根

部是非常容易发生损伤的一个部位,利用孔探孔进行观测,能够很快

地发现问题并且能够及时地进行修复。

在发动机维修中,随着一系列问题的出现,新技术也逐渐地应用

到了航空公司的发动机检修之中。在融入实际维修情况过程中,为了

更好地适应应用需求,孔探的技术在进行着一定的革新,从原来的利

用光学棱镜进行观察发展成利用光纤镜进行观察,随着科技的不断发

展,现在采用更加高级的电子显微镜系统进行观察,在这种新技术的

观察下能够更快更清晰地进行观察操作,这能够提高发动机的检测效

率,让飞机的飞行更加有保障。

3 精准测量叶片

为了保障飞机飞行的安全,都会重点对航空发动机进行相应的检

修,发现问题并且及时地解决问题,在这时候就需要对于发动机的涡

轮叶片进行精准的测量。

传统对叶片的测量,由于测量的技术手段落后,在进行测量的时

候通常是利用比较传统的卡尺角规等进行测量,这样的检测技术是进

行人工操作,就会导致检测的效率低并且误差大。随着科技的发展,

人们开始利用坐标测量机(CMM)进行涡轮叶片尺寸的测量。如,在

欧洲的航空公司运用TPSCAN软件系统进行测量,随着不断地研究深

入,美国研发了坐标测量系统(CMMS) 进行测量,这样的技术具有

许多的优点,检测的手段非常的智能,并且测量结果非常的精准。这

样的精准的检测能够及时的发现问题,及时的解决问题,保障航空器

正常的飞行。

4 涡轮叶片无损检测

对于航空器的涡轮叶片来说,其进行无损检测的主要的目的是为

了进一步的检测叶片的完整性,现在对涡轮叶片进行无损检测的主要

的手段为超声波和CT技术。在美国的无损检测的方面主要是要运用

超声设备进行一定的检测,检测的效果良好。而对于CT检测技术来

说,主要在于检测涡轮叶片的裂纹和相应的厚度,在进行实际操作时

候,其显示的结果为采集的信号源,信号源将完整的内部图片展示在

人们面前,这样检测检修的效率就得到了大大的提升。

从检测技术与手段来看,当前的超声波技术与CT技术是最先进

的手段,运用这两种检测方式进行涡轮叶片的检测,其检测出来的结

果是比较的准确的。并且这两种检测方法自动化程度高,这对于涡轮

叶片的检测与检修十分重要。

5 结语

总而言之,在上述的论述中可以看到,正是由于科学技术的进步

才会进一步的引导航空发动机涡轮叶片性能的提高,但是我们都应该

了解到,发动机涡轮叶片性能越高,就越需要性能更优的材料,其制

作的成本就会提高,制作的工艺就会越复杂,所以说,为了减少相应

的成本,对于涡轮叶片的检测就显得更为的重要。目前我国的涡轮检

测技术来,已经广泛的应用孔探检测技术,但是在更加精准的测量检

测方面其技术是不完善的,所以说,这样就对我国航空发动机涡轮叶

片检测技术提出了更高的要求。所以,综合调查和文章分析讨论,我

国航空发动机涡轮叶片检测技术前景是十分广阔。