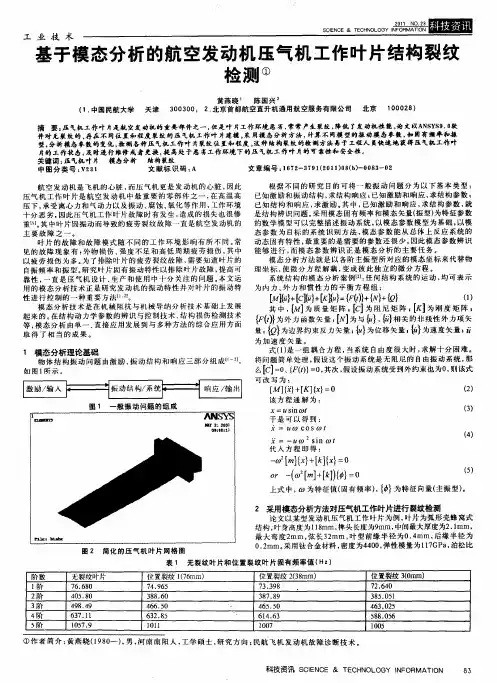

航空发动机压气机叶片型面检测技术

- 格式:pdf

- 大小:517.11 KB

- 文档页数:5

航空发动机叶片的型面质量测量方法对比作者:李进来源:《中国新技术新产品》2015年第18期摘要:航空工业是一个国家的工业之花,其中航空发动机又是其中的核心。

在航空发动机的制造过程中,叶片又是航空发动机总体三大部分中压气机中较难制造的部分,其制造的精度以及其型面质量都会对发动机的性能造成严重的影响,以及对航空发动机叶片的检测也提出了较为严峻的考验。

现今对于航空发动机叶片型面质量的检测方法众多,不同的检测方法具有不同的适用情况,在航空发动机叶片的检测精度以及测量能力等方面都有着不同的特性。

本文将在对比分析的基础上提出航空发动机叶片型面测量技术的发展趋势。

关键词:航空发动机叶片;型面检测;测量精度中图分类号:TH542 文献标识码:A在航空发动机的制造过程中,叶片是其中较为重要的组件,其型面复杂且尺寸跨度较大,且在运行的过程中会受到较为严重的外力,从而使得其的工作情况较为恶劣。

其中,航空发动机叶片的几何形状与其尺寸对于其工作性能有着重要的影响,而航空发动机叶片的型面质量则对二次流损耗有着十分重要影响,从而影响着发动机的工作性能。

在现今的航空发动机发展过程中,对于发动机的效率提出了更高的要求,从而对航空发动机叶片的型面质量的检测精度与检测效率提出了更高的要求。

本文将对现今航空发动机叶片的型面质量检测所采用的方法进行对比分析。

1 航空发动机叶片的型面质量检测内容及方法航空发动机叶片的型面质量的检测主要是对叶片型面的轮廓的几何尺寸(如叶型厚度、叶型弯扭以及叶片的前后缘位置等)进行检测。

以往采用的主要测量方法主要有:标准样板法、自动绘图测量法以及坐标测量法等。

同时随着科技的发展以及高新技术在航空发动机叶片的型面质量测量中的应用,为航空发动机叶片的型面质量的测量带来了新的方法如机器视觉测量法以及四坐标激光测量法和激光扫描测量法等。

2 航空发动机叶片的型面质量测量方法对比分析2.1 标准样板法。

标准样板法是较早应用于航空发动机叶片的型面质量测量的方法,此种方法采用的原理主要是通过将标准样板与实际需要检测的叶片在相应的检测载面上相互靠近,同时采用照明灯光进行光照照射,并根据样板与待检叶片之间的漏光缝隙的大小来检测航空发动机叶片型面对应型线的误差,采用此种方法最主要的就是需要航空发动机叶片中的理论型线设计并制造相应的型线母板量具。

CFM56-7B航空燃气涡轮发动机叶片典型损伤模型建立、外来物损伤分析、检测方法及修复方式研究目录摘要 (6)Abstract ...................................................................................................................................... 错误!未定义书签。

第一章绪论. (7)1.1 研究背景及意义 (7)1.2 航空燃气涡轮发动机叶片建模 (10)1.3 发动机叶片损伤的检测方法对比研究 (11)1.4 外来物损伤分析 (11)1.5 航空燃气涡轮发动机叶片的修复方式研究 (12)第二章CFM56-7B航空燃气涡轮发动机叶片建模 (12)2.1 数据测量 (13)2.2 建模过程 (16)2.3 带损伤叶片的成品展示及危害性介绍 (23)第三章航空燃气涡轮发动机叶损伤检测方法研究 (30)3.1 目前的无损检测方式分类 (31)3.2 各种无损检测方式优缺点分析 (35)3.3 无损检测技术在发动机检测中的运用 (44)第四章航空燃气涡轮发动机叶片外来物损伤 (45)4.1 鸟类等软物撞击的损伤 (46)4.2 硬物撞击对叶片的损伤 (47)第五章航空燃气涡轮发动机叶片的修复方式研究 (49)5.1 目前常用的一些修复方法 (50)5.2 常用修复方法的优缺点对比 (51)5.3 目前叶片修复面临的难题 (52)5.4 航空发动机叶片修复再制造的一般流程 (52)参考文献 (53)致谢............................................................................................................................................. 错误!未定义书签。

旋转状态下的航空发动机叶片形变测量

夏桂书;吴虹星;魏永超;武兴焜

【期刊名称】《中国测试》

【年(卷),期】2022(48)12

【摘要】针对工况下航空发动机叶片形变问题,实现航空发动机叶片动态检测系统,并开展形变分析研究。

利用发动机叶片模拟工况实验平台,基于光电检测和结构光面型测量技术,开发高速三维测量系统,通过激光对射传感器和单片机同步触发控制高速相机进行测量,并结合傅里叶变换轮廓术,完成不同转速下,真实发动机叶片的形变图像采集与三维型面重建。

型面重构数据表明:叶片处于加速和减速状态时,型面变化趋近一致并呈现非线性,但加速时形变量更大且随着转速增加而增加。

论文结果对研究发动机性能和发动机叶片设计制造有一定参考意义。

【总页数】5页(P40-44)

【作者】夏桂书;吴虹星;魏永超;武兴焜

【作者单位】中国民用航空飞行学院航空电子电气学院;中国民用航空飞行学院科研处

【正文语种】中文

【中图分类】TP399;V232.4;TB9

【相关文献】

1.旋转状态下曲率对叶片气膜冷却特性的影响

2.航空发动机旋转叶片-机匣碰摩动力学特性研究

3.航空发动机叶片型面三坐标测量机测量技术

4.航空发动机旋转叶片振动监测系统研究

5.航空发动机压气机叶片工作状态下的自振频率

因版权原因,仅展示原文概要,查看原文内容请购买。

doi: 10.11857/j.issn.1674-5124.2020060029FTP 动态测量航空发动机叶片三维型面夏桂书1, 武兴焜1, 魏永超2, 吴虹星1(1. 中国民用航空飞行学院航空工程学院,四川 广汉 618307; 2. 中国民用航空飞行学院科研处,四川 广汉 618307)摘 要: 针对高速旋转状态下航空发动机叶片每个时刻形变量的研究,提出一种利用主动结构光,基于动态傅里叶变换轮廓术对不同速度下每个时刻三维型面及形变量的测量方法。

利用对射激光传感器与AVR 单片机设计同步控制装置,结合千兆网相机完成对高速旋转中航空发动机同一叶片的瞬态图像采集,再利用傅里叶变换轮廓术计算出每个时刻下该叶片的三维型面,通过分析,计算出每个时刻下旋转航空发动机叶片的形变量。

实验结果表明该方法可行且满足准确度要求,相对于传统的叶片形变测量方法,具有实时、快速的优势。

关键词: 动态测量; 形变量; 三维型面; 航空发动机叶片中图分类号: TP391.4; TP274文献标志码: A文章编号: 1674–5124(2021)03–0030–06Dynamic measurement of three dimensional profile of aeroengine blade based on FTPXIA Guishu 1, WU Xingkun 1, WEI Yongchao 2, WU Hongxing 1(1. Aeronautical Engineering Institute, Civil Aviation Flight Univerity of China, Guanghan 618307, China;2. Department of Research, Civil Aviation Flight Univerity of China, Guanghan 618307, China)Abstract : In view of the research on the deformation of the aeroengine blades at each moment in the high-speed rotation state, a measurement method of using active structured light and dynamic Fourier transform profilometry to analyze the three-dimensional profile and deformation at each time at different speeds is proposed. The synchronous control device was designed by using the laser beam sensor and the AVR single-chip microcomputer, combined with the Gigabit network camera to complete the transient image collection of the high-speed rotating aeroengine blade, and maintained the image of the same blade, and then used Fourier transform profilometry to calculate the three-dimensional profile of the blade at each transient moment, and the deformation of the rotating aeroengine blade at each moment was calculated and analyzed. The feasibility of this method is verified through experiments and the accuracy is guaranteed. Compared with the traditional measurement of blade deformation, it has the advantage of real-time and rapid measurement of deformation. It can be used in the research of aeroengine blade dynamic measurement of its surface shape and deformation.Keywords : dynamic measurement; shape variable; three-dimensional profile; aeroengine blade收稿日期: 2020-06-02;收到修改稿日期: 2020-07-19基金项目: 国家自然科学基金联合基金(U1633127);中国民航飞行学院科研基金(CJ2019-02,J2019-004,CJ2020-01);中国民用航空飞行学院研究生创新项目(X2020-11)作者简介: 夏桂书(1968-),女,四川成都市人,教授,硕士,研究方向为航空电子。

航空发动机压气机叶片检修技术摘要:航空发动机在使用或经过长时间试验后,在分解检查过程中会发现部分压气机叶片存在损伤,而压气机叶片价格及其昂贵,更换新件将大大提高成本。

因此,本文介绍了降低航空发动机压气机叶片使用成本的检修技术,包含叶片的清洗、外观故障检查(以下简称故检),无损检测、叶型修理、叶型测量、叶根喷丸强化,叶片表面振动光饰等在内的先进修理技术。

【关键词】航空发动机压气机叶片修理技术航空发动机的压气机叶片工作条件非常恶劣,处于高温、高压、高转速、高离心力的状态。

特别是军用战斗机的发动机,因为作战机动,不断出现快速调整姿态等需求,导致为战斗机提供动力的航空发动机出现快速交变温差,工作条件的恶劣程度更是呈指数级增长。

因此,在航空发动机叶片的设计和制造上,都采用了性能优异但价格昂贵的钛合金和高温合金材料以及复杂的制造工艺。

在维修时,采用先进的修理技术对存在缺陷和损伤的叶片进行修复,可延长使用寿命,减少更换叶片,提高经济收益。

为了有效提高航空发动机的工作可靠性和经济性,压气机叶片先进的修理技术日益受到重视,并获得了广泛的应用。

1.修理前的处理与检测压气机叶片在实施修理工艺之前,需开展必要的预处理和检测,以清除其表面的附着杂质;对叶片损伤形式和损伤程度做出评估,从而确定叶片的可修理度和采用的修理技术手段。

1.1清洗压气机叶片使用过后,容易吸附空气中的杂质,从而在叶片表面黏附有沉积物,部分沉积物经过高温氧化腐蚀后产生热蚀层,这些沉积物影响了气流的运动,导致压气机的效率下降,同时沉积物也掩盖了叶片表面的损伤,不便于检测。

因此,叶片在进行检测和修理前,要清除沉积物。

1.2故检叶片修理前,需针对其外部的损伤类型,损伤程度等进行故检,以判断是否可以继续使用,及确定相应的修理方案。

故检是维修过程的重要工序,整个发动机的制造(维修)成本控制,很大部分来自故检工序,因此众多维修厂都对故检工作极为重视。

1.3无损检测无损检测是在不损害或不影响叶片使用性能,不伤害叶片内部组织的前提下,利用叶片内部结构异常或缺陷存在引起的热、声、光、电、磁等反应的变化,以物理或化学方法为手段,对叶片内部及表面的结构、状态及缺陷的类型、数量、形状、性质、位置、尺寸、分布及其变化进行检查和测试的方法。

航空发动机叶片型面三坐标测量机测量技术发布时间:2022-02-14T05:21:05.966Z 来源:《中国科技人才》2021年第28期作者:晏政付艳珍[导读] 随着我国航工工作的发展,迫切需要提高航空发动机的制造水平。

在航空发动机中,叶片是重要的动力部件,加强其质量控制对于保证航空发动机的质量具有重要意义。

中国航发南方工业有限公司湖南株洲 412000摘要:随着我国航工工作的发展,迫切需要提高航空发动机的制造水平。

在航空发动机中,叶片是重要的动力部件,加强其质量控制对于保证航空发动机的质量具有重要意义。

基于此本文分析了航空发动机叶片型面测量的难点和技术现状,对三坐标测量机测量技术在航空发动机叶片型面测量中的实际应用进行了分析,并且对叶片坐标检测技术的发展趋势进行了探讨。

关键词:三坐标测量机;航空发动机;叶片;型面1前言在航工工业中,航空发动机的制造是一项重要内容。

在航空器中,航空发动机的主要作用是提供飞行动力,是一种高度复杂,并且十分精密的热力机械,是飞机的“心脏”,航空发动机的制造水平是一个国家工业实力的体现,并且对飞机的经济性和可靠性有着重要的影响。

在航空发动机中,航空叶片是关键动力部件之一,对发动机的安全性能有着比较大的影响,在运行过程中,叶片能够起到压缩和膨胀空气的作用,其曲面的形状和制造精度直接影响着发动机的推动效果。

由于叶片在航空发动机中的重要作用,需要重视叶片型面的质量控制,采用高精度的叶片检测技术对其制造精度进行检查,确保型面的制造精度,保证复杂气动外型的高性能。

因此,加强叶片测量的研究,提高叶片测量的效率、高精度和人性化测量,解决叶片测量过程中遇到的各种问题,对于提升我国航空发动机叶片制造的质量,推动我国航空工业的发展具有重要的意义。

2航空发动机叶片的检测难点和检测技术现状航空发动机叶片是一种精密部件,具有薄壁、大扭曲等特点,在对其进行检测过程中,主要面临以下几方面的问题:(1)由于叶片是高精密设备,因此对检测精度的要求较高,一般需要达到微米级的测量,检测难度大。

摘要航空发动机涡轮叶片,包括导向叶片和工作叶片,是将燃气的热能转换为旋转的机械动能的重要的热端部件。

如果准确监测涡轮叶片的结构完整性和状态,以便及时发现并预防危害性故障,提高发动机工作安全性,是航空发动机状态监控和故障诊断专家一直关注的问题,并一直在努力寻求解决方案涡轮叶片的组成和简述,涡轮叶片的故障类型,如强度不足,高周期疲劳,低周疲劳损伤,以及检测技术的分类和无损检测。

其中无损检测包括红外热波检测,超声检测,射线检测,磁粉检测,渗透检测,涡流检测,声发射检测,激光全息检测。

本文写出了涡轮叶片的孔探检测。

关键词:航空发动机涡轮叶片孔探仪检测无损检测。

目录摘要 (2)绪论 (1)第一章涡轮叶片的简述 (2)1.1涡轮的工作叶片 (2)1.2导向叶片 (2)第二章故障类型 (3)2.1强度不足及其故障模式 (3)2.2高周期疲劳损伤及其故障模式 (3)2.3低周疲劳损伤及故阵模式 (3)2.4涡轮叶片的常见故障及概率 (3)2.5注意事项 (5)第三章机上孔探检测 (6)3.1涡轮叶片的机上孔探检查 (6)3.2涡轮叶片的不同部位孔探检查 (6)3.3孔探技术的发展和实际应用的需求 (7)3.4修理车间检测前的清洗预处理 (7)3.5叶片完整性检查 (8)3.6探孔注意事项 (8)第四章涡轮叶片孔探案例分析 (9)4.1高压涡轮叶片断裂 (9)4.2典型案例分析 (10)4.3叶片断裂的原因 (11)4.4叶片修理与孔探检测 (13)4.5总结 (14)参考资料 (15)致谢 (16)航空发动机涡轮叶片无损检测技术绪论航空发动机涡轮叶片,包括导向叶片和工作叶片,是将燃气的热能转换为旋转的机械动能的重要的热端部件。

基于提高推重比和单位推力的需要,涡轮前燃气温度日益提高,目前国外新型的航空燃气涡轮发动机涡轮前的温度已达到1700K以上。

涡轮叶片在高压腐蚀性燃气的神击下高速旋转,除承受巨大的拉应力外,还承受频率、幅值变化都很大的交变拉应力和扭转应力,此外还存在高温氧化、热腐蚀和磨损问题。

V2500发动机高压压气机叶片损伤检查崔宗辉,苏金波郑攀忠(山东太古飞机工程有限公司,济南 250107)(GE 检测控制技术,上海201203)摘要:压气机叶片是航空发动机中的重要零件,在高温、高压、振动以及巨大的离心力等恶劣的工作环境下,易产生腐蚀、疲劳裂纹甚至断裂等故障。

如果不能及时发现这些损伤,会造成发动机空中停车,危及飞行安全。

本文所介绍的超声波检查HPC 4级叶片榫头,是一种有效杜绝安全隐患的方法。

关键词:超声波检测;叶片;裂纹;缺陷评估, GE USN52ULTRASONIC INSPECTION OF V2500 ENGINE HIGH PRESSURE COMPRESSOR BLADE FOR DAMAGECUI Zong-hui,SU Jin-bo(Taikoo [Shandong] Aircraft Engineering Co.Ltd, Jinan 250107, China)ZHENG Pang-zhong(GE Measurement & Control, Shanghai 201203,China ) Abstract:Compressor vanes are the important parts of the aero-engine. Erosion, fatigue cracking and even fracture might be found on compressor vanes frequently. If cannotbe detected adequately, the damage could lead to in-flight shut down and affectthe flight safety of the aircraft. The ultrasonic inspection of HPC stage 4 bladeroots was introduced. It is an effective method for preventive safety events. Keywords:Ultrasonic testing; Blades; Cracks; Defect analysis , GE USN52 V2500发动机是IAE公司研制的轴流式、双转子、高涵道比涡轮风扇发动机,它有A5/D5两大系列,该发动机被广泛应用于A321、A320、A319和MD90等中型民用飞机上。

航空发动机叶片评价方法王玉;刘涛;单纯利;卑喜敏;任丽芬【摘要】基于对HB 5647 - 1998《叶片叶型的标注、公差与叶身表面粗糙度》的研究和三坐标测量压气机叶片型面的应用实践,提出使用三坐标测量机测量和评价压气机叶片的方法,并就应注意的问题进行了讨论.【期刊名称】《计测技术》【年(卷),期】2011(031)006【总页数】4页(P33-36)【关键词】航空发动机叶片;叶身型面;三坐标测量机【作者】王玉;刘涛;单纯利;卑喜敏;任丽芬【作者单位】沈阳黎明航空发动机(集团)有限责任公司,辽宁沈阳110043;沈阳黎明航空发动机(集团)有限责任公司,辽宁沈阳110043;沈阳黎明航空发动机(集团)有限责任公司,辽宁沈阳110043;沈阳黎明航空发动机(集团)有限责任公司,辽宁沈阳110043;沈阳黎明航空发动机(集团)有限责任公司,辽宁沈阳110043【正文语种】中文【中图分类】TH720 引言叶片是航空发动机的重要零件。

从性能上看,叶片质量基本上决定了航空发动机热力循环主要参数值的优劣;从可靠性上看,无论是研制过程,还是在役使用的发动机,叶片故障率都是一个重要且敏感的指标。

由于叶片的型面质量对发动机的二次流损耗有着较大的影响,直接影响着其能量转换效率,因此在航空发动机零部件的检测中,叶片型面的检测具有十分重要的意义。

本文基于对HB 5647-1998《叶片叶型的标注、公差与叶身表面粗糙度》标准的理解以及应用三坐标测量机测量压气机叶片型面的实践,介绍了在三坐标测量机上测量和评价叶片型面的基本方法。

1 典型叶片型面检测要求典型叶片型面剖面如图1所示。

图中:R q为叶身前缘半径;R h为叶身后缘半径;X q,Y q分别为叶型前缘圆弧圆心的横纵坐标;X h,Y h为叶型后缘圆弧圆心的横纵坐标;C max为叶型最大厚度,用该叶型截面最大内切圆的直径表示;α为弦线角,逆Z轴观察,X轴按逆时针转动α角(α<90°);b为截面弦长;a q为平行于Y轴且与前缘圆弧相切直线的X坐标值;a h为平行于Y轴且与后缘圆弧相切直线的X坐标值。

航空发动机压气机整流导向叶片裂纹故障分析摘要:社会经济高速发展,我国的航空事业也取得了较大的进步。

在航空飞行过程中,航空发动机是主要的检测维修对象,做好航空发动机的维修工作是航空事业能够得到良好发展的重要保障。

而孔探技术在航空发动机的维修工作中是最为主要的一项检测技术,受到了航空发动机维修领域的重视。

本文就针对航空发动机维修中孔探技术的应用进行了简要的分析。

关键词:航空发动机;压气机整流导向叶片;裂纹故障引言通常发动机压气机、涡轮转子等转动部件属于故障率高、危害度较大的部件,多年来成为人们关注的重点。

而压气机整流导向叶片(以下简称导向叶片)属于静止部件,故障发生率和故障分析相对较少,而在压气机试验和发动机实际使用中,导向叶片的失效也是常见的,一旦发生失效,对发动机的正常运行与使用也会造成较严重的影响。

所以,对导向叶片发生的故障有必要进行深入分析,对保证发动机安全可靠的工作具有重要的意义。

航空发动机压气机个别导向叶片在没有达到规定的寿命期限之前,因发动机翻修或故检过程中发现叶片在叶盆靠近叶根部位出现裂纹,经分析认为,该裂纹的产生与应力集中等因素有关。

1、工艺分析一般的叶片是通过叶身型面和榫头内侧面来确定基准,以便于叶片的锻造成形、测量以及加工,而该叶片只有叶身,缺少榫头进行纵向定位,因此在锻造过程中叶片纵向尺寸误差较大,且测量不便,后续加工困难。

该叶片叶身型面复杂,横截面面积分布不均匀,其中最大截面的面积与最小截面的面积相差近1倍,且叶身型面无序扭转,在锻造过程中易因金属流动过快而导致折叠问题。

叶片叶身纵向存在曲线波动,且波动幅度较大,在锻造过程中圆形坯料易因振动而产生滚动,从而导致局部未充满的问题发生。

该叶片的另一特点就是叶身边缘处较薄,锻造过程冷却速度较快,在切毛边时易出现切裂。

2、航空发动机的常见故障类型2.1、高压涡轮故障分析高压涡轮在收到高温或者高压的影响时,可能会出现不同状况的损伤。

尤其是高压涡轮导向器叶片,在高压涡轮导向器工作区域内,温度最高,很容易受到燃烧不均匀以及喷油不均匀等情况的影响。

探析航空发动机叶片叶尖间隙检测技术摘要:航空发动机叶片修理检测包含检测前处理、目视、无损、叶型精测、叶尖间隙检测以及后期修复等工作,本文主要研究叶型精测和叶片叶尖间隙检测技术。

关键词:航空发动机;叶尖间隙;检测技术1.检测前的处理叶片类零件分为压气转子叶片、压气机整流叶片、涡轮导向器叶片、涡轮工作叶片等。

其中涡轮叶片涡轮叶片表面黏附有燃料燃烧后的沉积物以及涂层和(或)基体经过高温氧化腐蚀后所产生的热蚀层,一般统称为积炭。

积炭致使涡轮效率下降,热蚀层会降低叶片的机械强度和叶片表面处理的工艺效果,同时积炭也掩盖了叶片表面的损伤,不便于检测。

因此在实施修理工艺之前进行必要的预处理和检测,以清除其表面的附着杂质,建议使用水吹砂法。

2.叶片检验检测2.1 目视检查准备好十倍放大镜、手电筒及探针等。

叶片注意检查擦伤、划伤、凹坑、裂纹等故障,尤其是进气边、排气边和叶尖等位置,需要重点检查。

2.2无损检测在修理前,使用先进的检测仪器对叶片的叶型完整性和内部结构进行检测,以评估磨损、烧熔、腐蚀、掉块、裂纹、积炭和散热孔堵塞等损伤缺陷情况,从而指导叶片的具体修理工艺。

目前,CT已经成为适用于测量涡轮叶片壁厚和内部裂纹的主要方法。

一台CT 机由X辐射源和专用计算机组成。

检测时,辐射源以扇形释放光子,通过被检叶片后被探测器采集。

其光子量和密度被综合后,产生一幅二维层析X光照片,即物体的截面图,从中分析叶片内部组织结构,得出裂纹的准确位置及尺度。

连续拍摄物体的二维扫描,可生成数字化三维扫描图,用于检测整个叶片的缺陷,还可检测空心叶片冷却通道的情况。

CT可探测到10-2mm级的裂纹。

2.3 叶型的精确检测叶型的精确检测可使用接触式测量和非接触式测量2.3.1 接触式测量接触式测量一般使用三坐标测量机,是一种高精度的三维空间检测设备,具有检测精度高、检测重复性好、自动化程度高等优点,适合叶片类复杂曲面的精密测量。

近年来,随着我国航空工业的发展,三坐标测量机在叶片生产厂家已经较为普及,且开发出专用于叶型检测的测量系统,可自动检测叶身的几何形状,并与标准叶型比较;自动给出偏差检测结果,来判断叶片的可用度和所需采用的修理手段。

航空发动机涡轮叶片的检测技术发布时间:2021-12-28T03:02:22.296Z 来源:《中国科技人才》2021年第25期作者:周位洲[导读] 涡轮叶片作为航空发动机的重要零部件之一,非常贵重,不同于一般的造质材料,成本很高。

涡轮叶片的存在环境长期受到高温和强大动力的牵拉,容易出现叶片受损的情况。

出于经济考虑,我们通常优先选择维修而不是更换。

湖南南方通用航空发动机有限公司湖南省株洲市 412000摘要:涡轮叶片作为航空发动机的重要零部件之一,非常贵重,不同于一般的造质材料,成本很高。

涡轮叶片的存在环境长期受到高温和强大动力的牵拉,容易出现叶片受损的情况。

出于经济考虑,我们通常优先选择维修而不是更换。

本文通过通过介绍涡轮叶片上的机上孔探检查、精确检查、清洗处理、叶型和结构完整性等检测方法并提出建议,以供相关部门参考。

关键词:航空发动机;涡轮叶片;检测技术;创新性发展引言:涡轮叶片的工作区间环境恶劣,在飞机一次的航程中,为了提高推重比和单位推力的效能,涡轮叶片一直处在高速旋转运行的状态,前端表皮温度越来越高,由于整个发动机内部空间透气性差,涡轮叶片往往会受到高温燃气的腐蚀,磨损和氧化,导致它的性能逐渐下降。

因此,加强对涡轮叶片的状态监控和故障诊断十分重要,一经发现,能够快速的作出相应调整处理,可以及时对损伤的叶片进行维修,延长其使用寿命,尽量不更换新叶片,减少支出。

1 有关涡轮叶片涡轮叶片是燃气涡轮发动机中涡轮段的重要组成部件,包括导向叶片和工作叶片,是将燃气的动能转换为机械动能的重要热端部件。

它的材料组成不同于一般材质,涡轮叶片大多数使用的是高温合金材料进行锻造,这是为了能够在高温高压的极端环境下保证稳定长时间的工作。

航空发动机涡轮入口温度的不断提高,对涡轮叶片的材料与结构提出了挑战,目前涡轮叶片主要采用以空气为冷却介质的冷却方式,但是冷却气体的引入又降低了涡轮的热能效率,因此如何提高冷却气体的冷却效率是涡轮叶片结构设计的重要内容。

整流叶片叶身扭转和偏移的型面测具作者:项莉宋慧军孟竹来源:《中国新技术新产品》2017年第19期摘要:航空发动机中,叶片是很重要的零件,它的数量较多,随着航空工业不断地发展,叶片的测量就显得更为重要了。

叶片型面是发动机中直接形成气流通道的部分,也是叶片的核心部分。

因此严格的控制叶片的制造过程以及质量非常的关键。

关键词:整流叶片;叶身扭转;叶身偏移中图分类号:TF068 文献标识码:A发动机工作中,压气机整流叶片是静止不转动的,其受力比较小。

压气机整流叶片的安装部分的结构有轴颈型榫头,叉型榫头,缘板径向圆弧T型榫头等。

叶片型面测具用于检验一般叶片型面及其型面偏移、扭转技术条件及进气边弦长。

测具由测具底座、安装座、顶尖座、转接夹具、定距板、工作样板所组成。

1.整流叶片偏移扭转测具的测量定位原理叶片加工时,采用两中心孔作为定位基准,以工艺基准作为定位基准,能保证机械加工过程加工余量的合理分布,测具以两个顶尖孔定位,两端滑动的顶尖限制两个平动和两个转动,轴肩的端面限制一个水平方向的平动,定位叶片轴颈的削扁平面,可以限制水平轴的转动,6个自由度完全限制,符合六点定位原则。

2. 整流叶片偏移扭转测具的组成2.1测具底座及安装座测具底座上(No1)有固定的安装座(No2),在安装座中间有定位衬套(No3),转轴(No4)在衬套中可以转动,转轴端面上配有φ12h7圆柱销和φ8h7的菱形销各一个,用来定位转接夹具,并用M10的螺杆拉紧转接夹具,转轴通过垫圈与支座间保持间隙0.01-0.02,用双螺母固定垫圈与支座间的间隙,使转轴在衬套中可以转动,用大螺母(No5)可以锁紧转轴,如图1所示。

2.2转接夹具转接夹具中在支座的端面上φ12H7孔与测具底座上的安装座转轴φ12h7圆柱销配合,以保持转接夹具中心的正确位置,转接夹具中支座的端面上另一个φ8H7的孔与安装座上的菱形销配合,采用“一面两孔”的定位方式,使转接夹具的支座定位于测具的转轴上,并用螺钉连接固紧在转轴上;在支座中心φ14H7的孔与滑动的顶尖保持0.005-0.01的间隙,滑动的顶尖用于定位零件的一端顶尖孔,零件的顶尖孔接触顶尖定位,控制了叶片两个移动和两个转动,叶片的轴肩定位于定位衬套的端面,控制叶片的轴向移动;支座的侧面连接固定支架,支架的键槽导轨中有滑动的角向定位块,在弹簧力的作用下,顶紧定位在零件轴肩的侧面,角向定位块控制了叶片水平方向的转动,这样叶片定位在转接夹具上。