大型自由锻造液压机的技术特点分析

- 格式:pdf

- 大小:174.69 KB

- 文档页数:2

液压铸造机技术特性一、功能描述及主要技术参数1、设备整体性能描述本设备用于铝及铝合金大方锭及圆锭铸造。

该铸造机的铸造重量设计为每次额定铸造量10~75T,铸造速度为20-200mm/min,快升快降速度为10-1000mm/min,而且整台铸造机在工作状态下所有速度均可以实现无级调速。

升降平台的下降及提升装置设计为液压驱动,采用外部导向,导向材料为经过特殊处理的结构钢,导向结构采用四根对称方导柱加耐磨导向滑块的可调式导向键组成,具有自动调节平台平衡的作用,在最大载荷时平台倾斜不超过1mm。

油缸采用活塞式双作用液压缸。

铸造台在所有工作速度时均可上下平稳移动,在设定的铸造速度中没有察觉到的振动、颤抖与爬行之现象。

使用消泡性能优良的液压油,液压缸采用国内名牌产品。

结晶器框架为两侧双液压缸倾翻式冷却水框架,铸造完成后铸造平台可倾翻至85-90度位置,结晶器平台的倾动速度是恒定的,在工作范围内没有震动现象。

铸造平台设有特殊复位装置,复位精度可达到1 mm。

冷却水的温度、流量采用进口的意大利OMAL公司WAFER气控组合阀及上海高科技企业上海一诺的流量计,通过标准信号反馈与主控PLC联接实行全自动控制。

本铸造机所有与水接触钢结构与重要部件均采用喷丸及防腐处理,以保证铸造系统使用15年以上的正常使用寿命。

本液压铸造机采取大小两套柱塞泵双油路驱动工作系统——A系统和B系统,其中A系统为工作系统(铸造系统),B系统为快速升降系统,用于在铸造工作完成以后,将铸锭快速升至起吊工作区,或在铸造初始时将引锭头快速升至结晶器定位区域与结晶器定位。

在A系统出现故障时,B系统(也配置了平衡阀组合系统)可在应急状况下替代A系统完成铸造工作(B 系统具有了备用工作系统的功能),本系统配置液压油温控调节器,液压油独立过滤系统。

所有的阀件均采用德国博士 力士乐、柱塞变量泵采用美国威格士,流量计采用德国威士容积式齿轮流量计。

本设备电气控制系统采用德国西门子公司生产的S7-300模块化可编程控制器及MP370 彩色触摸式高性能可视图形操作液晶界面,其它的电气元件均采用进口或国内外资企业的名牌产品组成。

液压机的优缺点有哪些液压机的优缺点有哪些液压机的优缺点有哪些1(1)优点对于空心变截面结构件,传统的制造工艺是先冲压成形两个半片,然后再焊接成整体,而液压成形则可以一次整体成形沿构件截面有变化的空心结构件。

与冲压焊接工艺相比,液压成形技术和工艺有以下主要优点:1. 减轻质量,节约材料。

对于汽车发动机托架、散热器支架等典型零件,液压成形件比冲压件减轻20%~40%;对于空心阶梯轴类零件,可以减轻40%~50%的重量。

2.减少零件和模具数量,降低模具费用。

液压成形件通常只需要1套模具,而冲压件大多需要多套模具。

液压成形的发动机托架零件由6个减少到1个,散热器支架零件由17个减少到10个。

3. 可减少后续机械加工和组装的焊接量。

以散热器支架为例,散热面积增加43%,焊点由174个减少到20个,工序由13道减少到6道,生产率提高66%。

4. 提高强度与刚度,尤其是疲劳强度,如液压成形的散热器支架,其刚度在垂直方向可提高39%,水平方向可提高50%。

5. 降低生产成本。

根据对已应用液压成形零件的统计分析,液压成形件的生产成本比冲压件平均降低15%~20%,模具费用降低20%~30%。

(2) 缺点1)液压元件制造精度要求高由于元件的技术要求高和装配比较困难,使用维护比较严格。

2)实现定比传动困难液压传动是以液压油为工作介质,在相对运动表面间不可避免的要有泄漏,同时油液也不是绝对不可压缩的。

因此不宜应用在在传动比要求严格的.场合,例如螺纹和齿轮加工机床的传动系统。

3)油液受温度的影响由于油的粘度随温度的改变而改变,故不宜在高温或低温的环境下工作。

4)不适宜远距离输送动力由于采用油管传输压力油,压力损失较大,故不宜远距离输送动力。

5)油液中混入空气易影响工作性能油液中混入空气后,容易引起爬行、振动和噪声,使系统的工作性能受到影响。

6)油液容易污染油液污染后,会影响系统工作的可靠性。

7)发生故障不易检查和排除。

液压机的优缺点有哪些2液压的优点:1、液压传动的各种元件,可以根据需要方便、灵活地来布置。

锻造液压机功能

锻造液压机是一种用于金属加工的设备,主要用于锻造金属材料。

它的主要功能包括:

1. 锻造:通过施加巨大的压力,将金属材料变形为所需的形状和尺寸。

2. 压制:将金属材料压制成平板、棒材、管材等形状。

3. 拉伸:将金属材料拉伸成细长形状。

4. 挤压:将金属材料挤压成各种形状,如型材、管材等。

5. 弯曲:将金属材料弯曲成所需的形状。

锻造液压机是一种非常重要的金属加工设备,它可以实现多种金属加工工艺,广泛应用于航空航天、汽车制造、机械制造等领域。

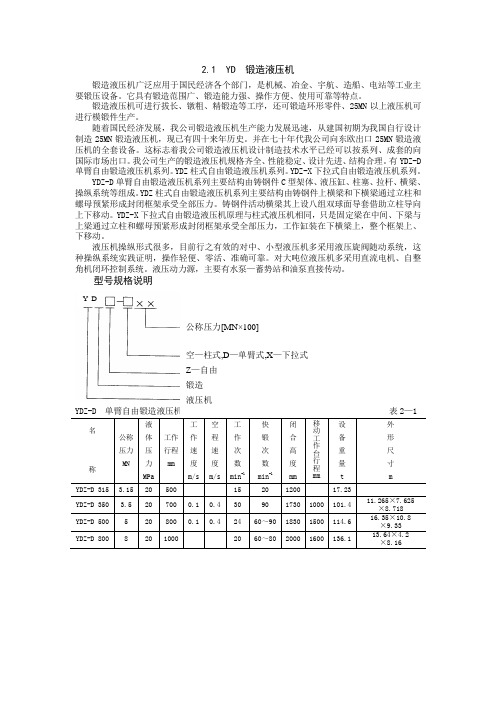

2.1 YD 锻造液压机锻造液压机广泛应用于国民经济各个部门,是机械、冶金、宇航、造船、电站等工业主要锻压设备。

它具有锻造范围广、锻造能力强、操作方便、使用可靠等特点。

锻造液压机可进行拔长、镦粗、精锻造等工序,还可锻造环形零件、25MN以上液压机可进行模锻件生产。

随着国民经济发展,我公司锻造液压机生产能力发展迅速,从建国初期为我国自行设计制造25MN锻造液压机,现已有四十来年历史。

并在七十年代我公司向东欧出口25MN锻造液压机的全套设备。

这标志着我公司锻造液压机设计制造技术水平已经可以按系列、成套的向国际市场出口。

我公司生产的锻造液压机规格齐全、性能稳定、设计先进、结构合理。

有YDZ-D 单臂自由锻造液压机系列。

YDZ柱式自由锻造液压机系列。

YDZ-X下拉式自由锻造液压机系列。

YDZ-D单臂自由锻造液压机系列主要结构由铸钢件C型架体、液压缸、柱塞、拉杆、横梁、操纵系统等组成。

YDZ柱式自由锻造液压机系列主要结构由铸钢件上横梁和下横梁通过立柱和螺母预紧形成封闭框架承受全部压力。

铸钢件活动横梁其上设八组双球面导套借助立柱导向上下移动。

YDZ-X下拉式自由锻造液压机原理与柱式液压机相同,只是固定梁在中间、下梁与上梁通过立柱和螺母预紧形成封闭框架承受全部压力,工作缸装在下横梁上,整个框架上、下移动。

液压机操纵形式很多,目前行之有效的对中、小型液压机多采用液压旋阀随动系统,这种操纵系统实践证明,操作轻便、零活、准确可靠。

对大吨位液压机多采用直流电机、自整角机闭环控制系统。

液压动力源,主要有水泵—蓄势站和油泵直接传动。

型号规格说明Y D图2—1 YDZ—D单臂锻造水压机本体结构简图图2—2 Y D Z -D 单臂自由锻造液压机安装图机器外形及安装尺寸表表2—56主要零件重量表(t)表2—7。

锻压设备特点及现状1、前言世界锻压工业的柔性自动化发展不断加快。

冲压设备广泛应用于汽车、航空、电子、家电等工业领域,其中,作为衡量一个国家工业水平的标志之一的汽车工业,被当今世界主要工业发达国家和新兴工业国家列为国民经济支柱产业,其发展主导了锻压技术及装备的发展,锻压技术的发展和进步基本围绕汽车工业的发展而进行。

激烈的市场竞争促使汽车更新换代的速度明显加快,产品的市场寿命周期进一步缩短;与此同时,汽车变型品种日益增多,现代汽车工业生产日益呈现生产规模化、车型个性化,车型批量小、车型变化快、多车型共线生产、车身覆盖件大型化一体化的特征。

传统的加工单一品种的刚性生产线显然已不适应这种特征和市场形势发展的要求,其升级换代产品具有高柔性和高效率的自动化锻压设备,成为世界冲压技术及装备发展的主要潮流。

2、工艺锻压是利用锻压机械的锤头、砧块、冲头或通过模具对坯料施加压力,使之产生塑性变形,从而获得所需形状和尺寸的制件的成形加工方法。

按成形方式锻压可分为锻造和冲压两大类;按变形温度锻压可分为热锻压、冷锻压、温锻压和等温锻压等。

锻压的生产过程包括成形前的锻坯下料、锻坯加热和预处理;成形后工件的热处理、清理、校正和检验。

自由锻基本工序分为拔长、镦粗、冲孔、弯曲等。

锻压的分类如图。

自由锻模锻:热模锻(高速锤锻造)、冷模锻锻造镦粗:热镦、冷镦挤压:热挤压、冷挤压锻压拉拔:热拉、冷拉旋转锻造:成形轧制、辊锻、辗扩、径向锻造、摆动辗压高能成形率超塑成型冲裁:剪切冲压成形:弯曲、拉深、胀形、旋压、矫正3、锻造设备锻造装出料机是用于将锻造钢锭或坯料装入加热炉中,并能将加热好的钢锭或坯料从加热炉中取出,送给锻造压机或锻造操作机的设备。

它是锻造过程中一个重要的设备,在我国的发展近二十年的历史了。

轨道式装出料机的典型应用如图所示:若车间工艺布置允许,轨道式装出料机应式锻造厂装出料的首选设备。

但轨道式装出料机也有它的局限性,主要表现在它需要在锻造厂房内铺设轨道,对锻造厂房内的生产布局要求较高。

500吨自由锻压机参数表500吨自由锻压机参数表概述自由锻造是一种重要的金属成形工艺,它可以通过对金属材料进行高温加热和变形来制造各种复杂的零件。

为了满足不同规格和要求的锻件生产,市场上有各种不同型号和规格的自由锻压机可供选择。

其中,500吨自由锻压机是一种常见的中型设备,具有较高的生产效率和灵活性。

本文将介绍500吨自由锻压机的详细参数表,包括其主要技术指标、结构特点、应用范围等方面。

主要技术指标1. 锤头冲程:350mm2. 最大冲击能量:12500J3. 有效冲击能量:10000J4. 正常工作压力:25MPa5. 最大开口高度:700mm6. 工作台尺寸(左右×前后):630×630mm7. 锤头下落速度(快/慢):3m/s / 1.5m/s8. 工作台最大负荷:5t9. 锤头单次冷却水量:100L/min10. 主电机功率:55kW结构特点1. 本机采用液压传动系统,具有较高的稳定性和可靠性。

2. 锤头与工作台之间采用光电保护装置,确保操作人员的安全。

3. 机床主体采用箱式结构,具有较高的刚性和稳定性。

4. 锤头下落速度可调节,适应不同的锻造工艺要求。

5. 本机配备冷却水系统,可有效控制温度变化,提高生产效率。

应用范围500吨自由锻压机适用于各种金属材料的锻造加工,特别是对大型、复杂形状的零件具有较好的加工效果。

常见应用领域包括航空航天、汽车制造、轨道交通、军事装备等行业。

在生产中,本机可实现单件和批量生产,并且能够满足不同规格和要求的锻件生产。

总结500吨自由锻压机是一种常见的中型设备,具有较高的生产效率和灵活性。

其主要技术指标包括锤头冲程、最大冲击能量、正常工作压力等方面;结构特点包括液压传动系统、光电保护装置、箱式结构等方面;应用范围包括航空航天、汽车制造、轨道交通、军事装备等行业。

在生产中,本机可实现单件和批量生产,并且能够满足不同规格和要求的锻件生产。

双柱下拉式自由锻造液压机最大允许锻造偏心距研究双柱下拉式自由锻造液压机最大允许锻造偏心距研究摘要:双柱下拉式自由锻造液压机通过控制锻件的偏心距来实现锻造过程中的材料流动和变形,从而获得理想的锻造效果。

本文通过实验研究了双柱下拉式自由锻造液压机的最大允许锻造偏心距,并分析了锻件的变形状态和流动轨迹对最大允许锻造偏心距的影响。

1. 引言自由锻造是金属材料加工的一种重要工艺,液压机作为自由锻造的重要设备之一,在实际生产中应用广泛。

双柱下拉式自由锻造液压机是液压机的一种重要类型,通过上下模的相对运动,实现锻件的加工和塑性变形。

2. 实验方法两轴一环式双柱下拉式自由锻造液压机是本实验采用的设备,实验使用的锻造材料为45钢,锻造温度为1100℃。

在实验中,通过调节锻造间隙和锻套的位置,控制锻件的偏心距。

实验过程中,记录锻件的形状变化和流动轨迹,并测量锻件的尺寸变化。

3. 实验结果与分析根据实验结果,当锻件的偏心距小于一定值时,锻件的变形主要集中在径向和周向方向,呈现出规律的变形和流动轨迹。

随着偏心距的增加,锻件的变形开始出现扭曲和不规则的情况,且流动轨迹开始变得复杂。

当偏心距达到一定值时,锻件的变形和流动轨迹变得混乱,无法获得理想的锻造效果。

4. 影响因素分析根据实验结果的分析,影响双柱下拉式自由锻造液压机最大允许锻造偏心距的主要因素包括锻造间隙、锻套位置和锻件形状。

锻造间隙的大小影响着锻件的变形和流动轨迹,过大或过小的锻造间隙都会使锻件变形受限制。

锻套位置的调整可以改变锻件的变形路径,进而影响最大允许锻造偏心距。

同时,锻件的形状也会对最大允许锻造偏心距产生影响。

5. 结论与展望通过实验研究,本文得出了双柱下拉式自由锻造液压机的最大允许锻造偏心距与锻造间隙、锻套位置和锻件形状等因素之间的关系。

这对进一步优化液压机的锻造参数、提高锻造质量和效率具有重要意义。

未来的研究可以进一步探索其他影响因素,并采用数值模拟等方法进行验证和优化。

大型快锻液压机最大允许锻造偏心距研究大型快锻液压机最大允许锻造偏心距研究摘要:本文通过对大型快锻液压机的结构、工作原理以及锻造过程中偏心距的定义和影响进行了分析,重点研究了大型快锻液压机最大允许锻造偏心距的确定方法。

通过理论分析和实验验证,得出了最大允许锻造偏心距与液压机结构参数、锻件形状及大小等因素的关系,并提出了一种精确确定最大允许锻造偏心距的方法。

关键词:大型快锻液压机;偏心距;允许距离;结构参数一、引言大型快锻液压机作为金属材料塑性加工的重要设备,广泛应用于汽车、航空航天、机械制造等行业。

在锻造过程中,液压机的偏心距对锻件的成形质量和设备安全性有着重要影响。

因此,研究大型快锻液压机最大允许锻造偏心距是提升设备锻造效率和产品质量的关键。

二、大型快锻液压机的结构和工作原理大型快锻液压机由液压系统、机械部分和电气控制系统组成。

液压系统由主泵、液压缸、压力油箱等组成,主要负责提供液压力来驱动活塞运动。

机械部分包括机架、滑块、工作台等,承载锻压力和锻造过程中产生的各种力。

电气控制系统通过对液压系统的控制,实现对液压机各个部分的协调工作。

液压机的工作原理是通过液压缸中的液压油提供的压力,使活塞产生相应的运动。

液压油在主泵的作用下,经由液压油管进入液压缸,使活塞前进或后退,进而带动滑块运动。

在锻造过程中,液压机的某些关键参数,如偏心距,将对锻造过程的完成和锻件质量产生影响。

三、偏心距的定义和影响因素偏心距是指活塞中心轴与滑块轴线之间的距离。

在快锻液压机的锻造过程中,偏心距的大小将直接影响锻件的成形质量和设备的安全性。

偏心距的大小与液压机的结构参数有着密切关系。

例如,液压机的滑块与机床床身的间隙、滑块的刚度以及液压系统的压力控制等都将影响偏心距的大小。

此外,锻件的形状和大小也会对偏心距产生影响。

尺寸较小的锻件在液压机上锻造时,偏心距较大可能导致锻件成形质量下降以及设备产生振动。

因此,对于不同形状和大小的锻件,需根据实际情况来确定最大允许锻造偏心距。