机械图样中的技术要求

- 格式:doc

- 大小:200.00 KB

- 文档页数:8

机械图样中的技术要求

一、表面粗糙度

(一)表面粗糙度的基本概念

零件经过机械加工后的表面看似光滑平整,但在放大镜或显微镜下观察,就会发现许多高低不平的凸峰和凹谷。零件加工表面具有这种间距的峰和谷的微观几何形状特征,称为表面粗糙度。

表面粗糙度是评定零件表面质量的一项重要技术指标,对于零件的配合、耐磨性、抗蚀性及密封性都有着显著的影响,是零件图中必不可少的技术要求。

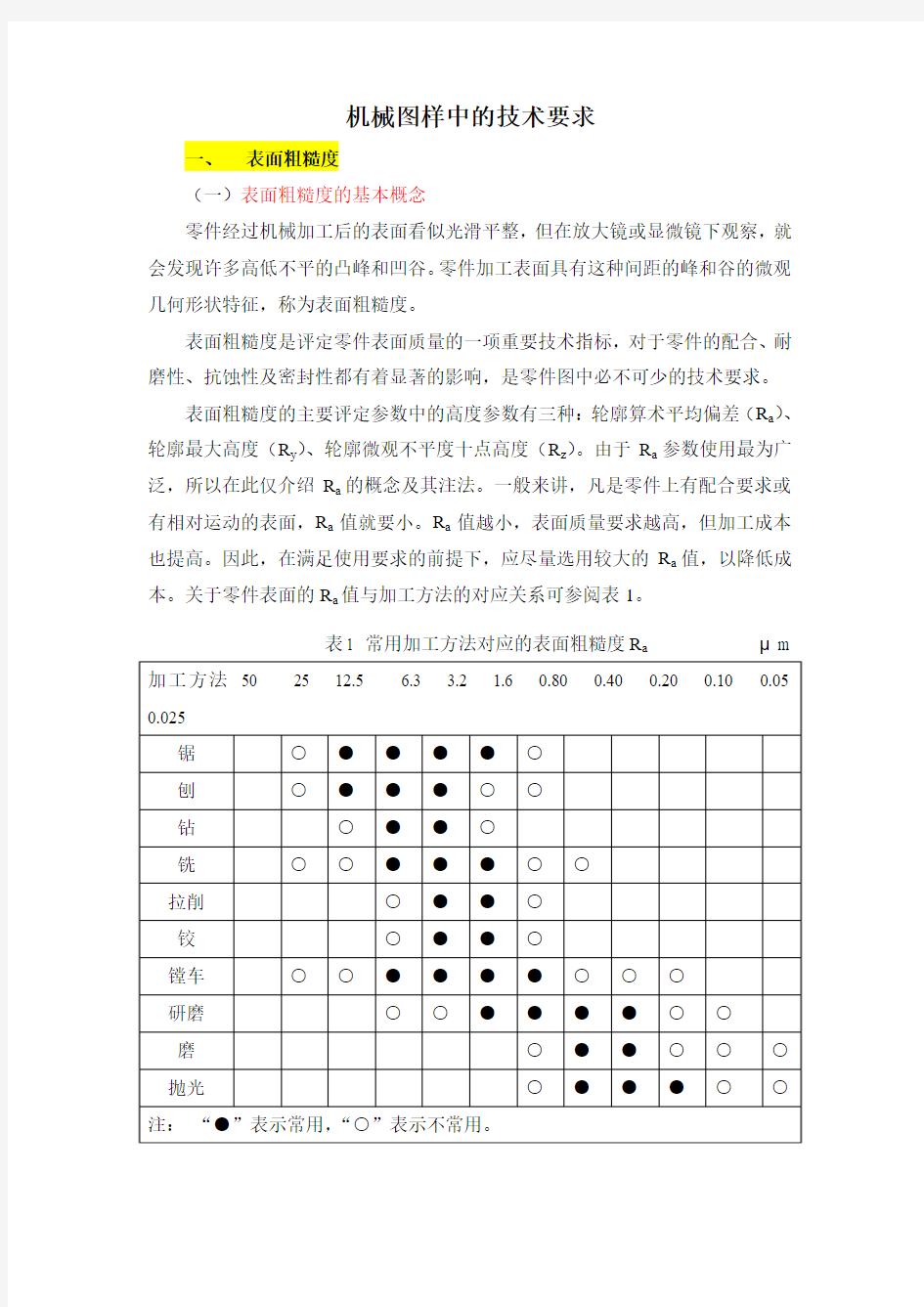

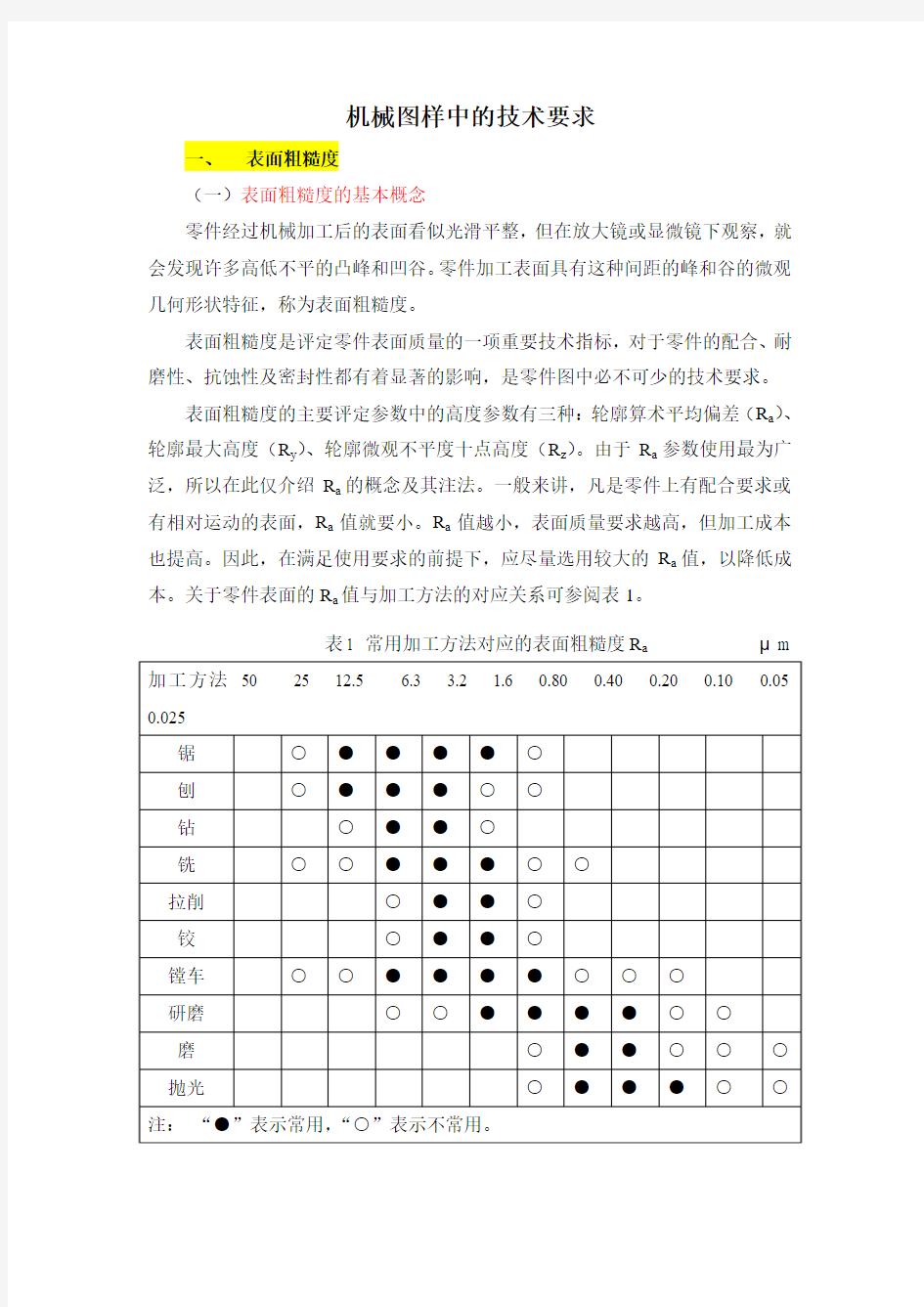

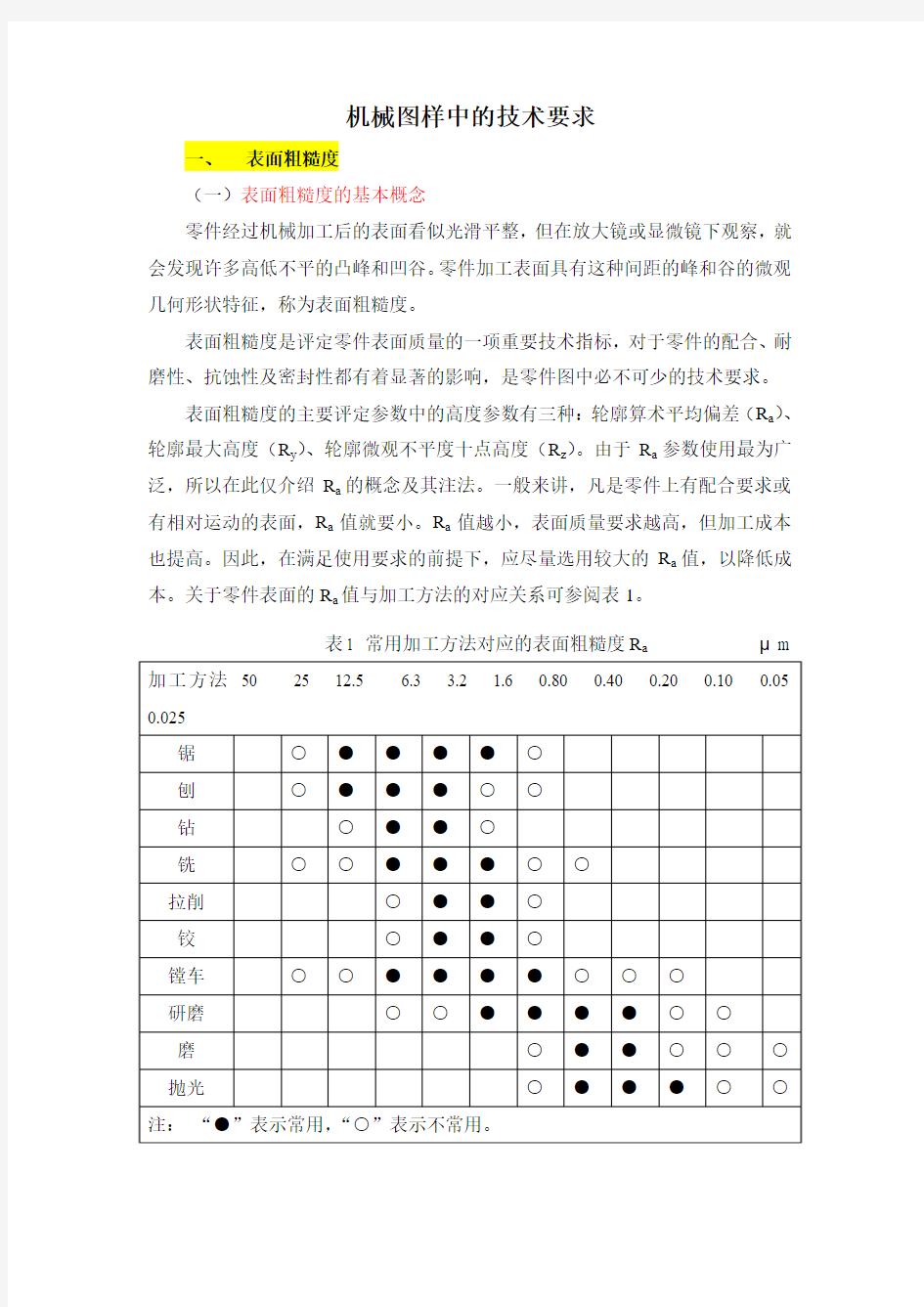

表面粗糙度的主要评定参数中的高度参数有三种:轮廓算术平均偏差(R a)、轮廓最大高度(R y)、轮廓微观不平度十点高度(R z)。由于R a参数使用最为广泛,所以在此仅介绍R a的概念及其注法。一般来讲,凡是零件上有配合要求或有相对运动的表面,R a值就要小。R a值越小,表面质量要求越高,但加工成本也提高。因此,在满足使用要求的前提下,应尽量选用较大的R a值,以降低成本。关于零件表面的R a值与加工方法的对应关系可参阅表1。

表1 常用加工方法对应的表面粗糙度R aμm

(二)表面粗糙度代号及其注法

:基本符号,表示表面可用任何方法获得,单独使用这符号是没有意义的。

:表示表面粗糙度是用去除材料的方法获得。

例如:车、铣、钻、磨、剪切、抛光、电火花加工等。

:表示表面粗糙度是用不去除材料的方法获得。

例如:铸、锻、冲压变形、热轧、冷轧、粉末冶金等。

H=1.4h(h为字高)

在同一图样上,每一表面一般只注一次符合、代号,并尽可能靠近有关的尺寸线。表面粗糙度符号、代号应注在可见轮廓线、尺寸界线、引出线或它们的延长线上。符号的尖端必须从材料外指向材料表面。

表面粗糙度高度参数轮廓算数平均偏差Ra值的标注如下:

Ra值单位:微米

:用任何方法获得的表面,Ra的最大允许值为3.2μm

:用去除材料的方法获得的表面,Ra的最大允许值为3.2μm

:用不去除材料的方法获得的表面,Ra的最大允许值为3.2μm

二、极限与配合

(一)基本概念

1.零件的互换性

从一批相同零件中任取一件,不经修配就能装到机器上并保证使用要求,零

件的这种性质称为互换性。

2.尺寸及其公差

零件在生产过程中,由于加工或测量等因素的影响,加工后的一批零件的实际尺寸总存在一定的误差。为保证零件的互换性,必须将零件的实际尺寸控制在允许的变动范围内,这个允许尺寸的变动量称为尺寸公差,简称公差。以下以图1所示圆孔尺寸为例对有关公差的术语作简要说明。

图1 尺寸公差名词解释及公差带图

(1)基本尺寸

设计给定的尺寸φ30。

(2)极限尺寸

允许尺寸变动的两个极限值。

最大极限尺寸:30+0.01=30.01

最小极限尺寸:30-0.01=29.99

(3)极限偏差

极限尺寸减基本尺寸所得的代数差。孔的上偏差与下偏差分别用ES和EI 表示,轴的上偏差与下偏差分别用es和ei表示。

上偏差ES:30.01-30=+0.01

下偏差EI:29.99-30=-0.01

(4)尺寸公差

允许尺寸的变动量,即最大极限尺寸减最小极限尺寸,也等于上偏差减下偏差所得的代数差。尺寸公差是一个没有符号的绝对值。

公差30.01-29.99=0.02

或| 0.01-(-0.01)| =0.02

3.配合

配合是指基本尺寸相同的相互结合的孔、轴公差带之间的关系。根据使用要求不同,孔与轴之间的配合有松有紧,因此,国家标准规定配合分为三类:间隙配合、过盈配合和过渡配合。

(1)间隙配合(见图2)

a示意图b公差带图

图2 间隙配合

孔的实际尺寸总比轴的实际尺寸大,装配在一起后,即便轴的实际尺寸为最大极限尺寸,孔的实际尺寸为最小极限尺寸,轴与孔之间仍有间隙,轴在孔中能自由转动。间隙配合包括最小间隙为零的配合。

(2)过盈配合(见图3)

图3 过盈配合

孔的实际尺寸总比轴的实际尺寸小,装配时需要一定外力或使带孔零件加热膨胀后才能把轴装入孔中。所以轴与孔装配后不能作相对运动。孔的公差带在轴的公差带之下。

(3)过渡配合(见图4)

图4 过渡配合

轴的实际尺寸比孔的实际尺寸有时小,有时大。孔轴装配后,轴比孔小时能活动,但比间隙配合稍紧;轴比孔大时不能活动,但比过盈配合稍松。孔、轴公差带有重合。

4.标准公差与基本偏差

为了便于生产,实现零件的互换性和满足不同的使用要求,国家标准《极限与配合》规定了公差带由标准公差和基本偏差两个要素组成。

(1)标准公差

标准公差的数值与基本尺寸和公差等级有关。其中公差等级确定尺寸的精确程度,决定着加工的难易程度。

(2)基本偏差

基本偏差是指在国家标准的极限与配合制中,决定公差带相对零线位置的那个极限偏差。它可以是上偏差或下偏差,一般是指靠近零线的那个偏差。

5.配合制

在制造相互配合的零件时,使其中一种零件作为基准件,其基本偏差固定,通过改变另一件的基本偏差来获得各种不同性质的配合制度称为配合制。

(二)极限与配合的标注与查阅

1.极限与配合在图样上的标注

(1)在装配图上的标注型式

在装配图上标注配合代号,采用组合式注法。如:φ18H7/p6。

(2)在零件图上的标注形式

在零件图上标注公差代号有三种形式:

1)φ18H7——用于成批生产的零件图上;

+——用于单件或小批量生产的零件图上;

2)φ18018.0

+)——用于生产批量不定的零件图上。

3)φ18H7(018.0

三、形状和位置公差

(一)基本概念

零件加工过程中,不仅会产生尺寸误差,也会出现形状和相对位置的误差。如加工轴时可能会出现轴线弯曲或一头粗,一头细的现象,这就是零件形状误差。

形状和位置公差简称形位公差,是指零件的实际形状和实际位置对理想形状和理想位置所允许的最大变动量。

(二)形位公差的代号

表2 形位公差特征项目及符号

(三)形位公差代号在图样上的标注

1.用带箭头的指引线将框格与被测要素相连,按以下方式标注:

(1)当公差涉及轮廓线或表面时,将箭头置于要素的轮廓线或轮廓线的延长线上(必须与尺寸线明显地分开),见图5。