试论3MZ1310A内沟道磨床常见质量问题分析

- 格式:doc

- 大小:24.00 KB

- 文档页数:3

数控机床加工精度出现问题的分析一、造成加工精度异常故障的原因造成加工精度异常故障的原因隐蔽性强,诊断难度比较大。

笔者根据多年实践经验,归纳出五个主要原因:机床进给单位被改动或变化;机床各个轴的零点偏置异常;轴向的反向间隙异常;电机运行状态异常,即电气及控制部分异常;机械故障,如丝杠,轴承,轴联器等部件。

另外加工程序的编制,刀具的选择及人为因素,也可能导致加工精度异常。

二、数控机床故障诊断原则1.先外部后内部数控机床是集机械,液压,电气为一体的机床,故其故障的发生也会由这三者综合反映出来。

维修人员应先由外向内逐一进行排查,尽量避免随意地启封,拆卸,否则会扩大故障,使机床丧失精度,降低性能。

2.先机械后电气一般来说,机械故障较易发觉,而数控系统故障的诊断则难度较大些。

在故障检修之前,首先注意排除机械性的故障,往往可达到事半功倍的效果。

3.先静后动先在机床断电的静止状态下,通过了解,观察,测试,分析,确认为非破坏性故障后,方可给机床通电;在运行工况下,进行动态的观察,检验和测试,查找故障。

而对破坏性故障,必须先排除危险后,方可通电。

4.先简单后复杂当出现多种故障互相交织掩盖,一时无从下手时,应先解决容易的问题,后解决难度较大的问题。

往往简单问题解决后,难度大的问题也可能变得容易。

三、数控机床故障诊断方法1.直观法(望闻问切)问-机床的故障现象,加工状况等;看-CRT报警信息,报警指示灯,电容器等元件变形烟熏烧焦,保护器脱扣等;听-异常声响;闻-电气元件焦糊味及其它异味;摸-发热,振动,接触不良等。

2.参数检查法参数通常是存放在RAM中,有时电池电压不足,系统长期不通电或外部干扰都会使参数丢失或混乱,应根据故障特征,检查和校对有关参数。

3.隔离法一些故障,难以区分是数控部分,还是伺服系统或机械部分造成的,常采用隔离法。

4.同类对调法用同功能的备用板替换被怀疑有故障的模板,或将功能相同的模板或单元相互交换。

普通车床常见故障的分析与排除作者:张磊来源:《农家科技下旬刊》2014年第05期摘要:分析了普通车床常见故障的原因及类型,并给出了故障排除的主要方法,这对普通车床的合理、安全的使用、维护和检修具有一定的借鉴和参考意义。

关键词:车床;故障;分析;排除一、车削加工件出现圆度误差(1)主轴的轴承间隙过大。

调整轴承的间隙,主轴轴承间隙过大直接影响加工精度,主轴的旋转精度有径向跳动及轴向窜动两种。

径向跳动内主轴的前厉双列向心短圆柱滚子轴承保证。

在一般情况下,调整前轴承即可。

调整后应进行—个小时的高速空转运转试验,主轴轴承温度不得超过70 度,否则螺母应稍松开一点。

(2)主轴轴承密损。

更换滚动轴承。

(3)滑动轴承的主轴轴颈磨损或椭圆度过大。

修磨轴颈或重新刮研轴承。

(4)主轴轴承套的外径或主轴箱体的轴孔呈椭圆形,或相互配合间隙过大。

可更换承外套或修正主轴箱的轴孔。

(6)毛坯余星不均匀,在切削过程中吃刀量发生变化。

在此工序前增加—道或两道粗车工序,使毛坯余量基不均匀,以减少误差,再进行此道工序加工。

(7)工件用两顶尖安装时,中心孔接触不良,或后顶尖顶得不紧,以及可使用的回转顶尖产生振动。

工件在两顶尖问安装必须松紧适当。

发现问转顶尖产生扭动,须及时修理或更换。

二、车削时工件出现锥度(1)用卡盘安装工件纵向进给车削时,产生锥度是由于主轴轴心线在水平而和垂直面上相对溜板移动导轨的平行度超差。

必须重新检查并调整主轴箱安装位置和刮研修正导轨。

(2)床身导轨面严重磨损,主要的3项精度均已超查,即导轨在水面内的直线度超差;由于山形导轨和平导轨磨损量不等,使溜板移动时产生倾斜误差;导轨在垂直而内的直线度超差。

副研导轨甚至用导轨磨床磨削导轨恢复这3项主要梢度,达到标准。

(3)用一夹一顶或两顶尖安装工件时,由于后顶尖4;在主轴的轴线上,或前后项尖不等高及前后偏移。

可调整尾座偏移量,使顶尖对准主轴中心线。

(4)用小滑板车外圆时产生锥度,是小滑板的位置不正,即小滑板的刻线没有与中溜板的零刻度线对准。

机床常见的故障及其排除机床在使用过程中,往往会出现一些故障,如不及时排除,将直接影响消费的进展,并将使机床的精度迅速下降。

因此认真地总结、分析机床发生故障原因,探究排除故障的方法,是非常重要的。

机床常见的故障,就其性质可分为机床本身运转不正常和加工零件产生缺陷两大类。

但是故障的现象是多种多样的。

同时产生的原因也常常由很多因素综合地形成的。

一般地说,造成故障的原因有下述几种:机床本身的机械部件、电器元件、液压设备等工作失灵,或者有些零件磨损严重,精度超差甚至损坏。

机床安装不准确。

日常维护、保养不当。

使用不合理。

机床原设计不完善或不合理。

上述前四种原因可以通过调整、修理或加强管理的方法解决。

后一种只有待弄清原理后进展必要的改装,才能适应消费的需要。

在日常工作中,机床的故障现象表现较为明显的。

如机床零件损坏是因严重性事故〔如撞车等〕造成的机床运转不正常,甚至停顿转动等。

但大多数的故障是通过被加工零件达不到精度、存在某种缺陷而表现出来的。

下面将常见故障以及加工零件可能出现的缺陷分别进展简要的表达。

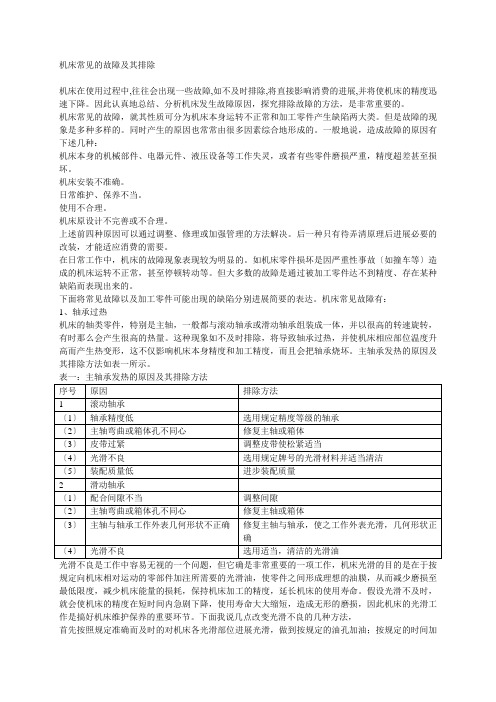

机床常见故障有:1、轴承过热机床的轴类零件,特别是主轴,一般都与滚动轴承或滑动轴承组装成一体,并以很高的转速旋转,有时那么会产生很高的热量。

这种现象如不及时排除,将导致轴承过热,并使机床相应部位温度升高而产生热变形,这不仅影响机床本身精度和加工精度,而且会把轴承烧坏。

主轴承发热的原因及其排除方法如表一所示。

表一:主轴承发热的原因及其排除方法光滑不良是工作中容易无视的一个问题,但它确是非常重要的一项工作,机床光滑的目的是在于按规定向机床相对运动的零部件加注所需要的光滑油,使零件之间形成理想的油膜,从而减少磨损至最低限度,减少机床能量的损耗,保持机床加工的精度,延长机床的使用寿命。

假设光滑不及时,就会使机床的精度在短时间内急剧下降,使用寿命大大缩短,造成无形的磨损,因此机床的光滑工作是搞好机床维护保养的重要环节。

下面我说几点改变光滑不良的几种方法,首先按照规定准确而及时的对机床各光滑部位进展光滑,做到按规定的油孔加油;按规定的时间加油;按规定的牌号加油;按规定的数量加油;并要求由操作者和专人负责。

造成数控机床爬行的原因可能是:【一】动摩擦系数影响临界速度分析动摩擦系数f增大的原因,主要有以下两个方面:(1)导轨润滑油混入了切削液。

分析原因:油泵吸油管正好在切削液与润滑油之间,所以泵在工作时,就把切削液与润滑油同时吸入,使切削液与润滑油混合,造成润滑油的运动粘度降低,继而使静压导轨静压区压力变小。

由此,动摩擦系数f增大,Δf随之减小,临界速度V减小,X轴产生爬行。

(2)部分静压分配阀中的毛细管节流器堵塞。

分析原因:部分毛细管节流器堵塞后,各个静压区压力值相差较大,造成X轴滑座各点上浮量不同。

由此,动摩擦系数f增大,Δf随之减小,临界速度V减小,x轴产生爬行。

Δf是静摩擦系数和动摩擦系数之差。

【二】进给系统刚性影响临界速度分析原因:①联接紧固件松动;②传动齿轮齿条间隙较大;③齿轮与轴以及轴与轴承配合间隙过大。

以上是以“X轴方向静压导轨”故障为例说明,其他轴与其大同小异。

如果是普通贴塑导轨,也应该是以上两条主要原因造成的。

金属切削机床爬行因素分析与消除措施来源:中国论文下载中心[ 09-11-15 10:50:00 ] 作者:范国权编辑:studa20-【摘要】本文重点分析金属切削机床爬行故障形成因素及消除措施。

【关键词】爬行因素分析液压系统机床机床工作台或拖板在运动中出现时走时停、或快或慢的现象称为爬行。

所谓爬行就是指时走时停非匀速的运动,表现轻微时为目光不易察觉的颤振,表现严重时为大距离的间歇冲动。

如:坐标镗床难以实现精确定位及微量进给,个别情况还可能出现扎刀、飞蹦工件等。

机床爬行时,移动部件突然跳动移位的大小称爬行量,较大的爬行量可采用百分表直接顶在执行部件上表针移动的刻度变化值,而较轻微的爬行量则可以采用精密仪器检测。

机床的爬行影响着加工工件的质量和表面粗糙度,并且还会造成机床摩擦副的加速磨损,缩短机床零件的使用寿命,所以必须及时消除。

机床产生爬行的原因有单一性的,也有综合性的。

一、机理分析引起爬行的原因很多,但主要有以下两个方面。

机床维修技术之——外圆磨床的维修1、外圆磨床的主要作用是什么?答:外圆磨床主要用来加工回转体工件的外圆或内孔(需配备内圆磨具)。

外圆磨削的对象主要是各种圆柱体、圆锥体、带肩台阶轴,环形工件和旋转曲面等。

如MGl432A高精度万能外圆磨床主要用来加工高精度轴类、套类、箔材轧辊、环规、塞规等零件。

<O></O>2、外圆磨床的主要类型有哪些?其主参数指的是什么?答:外圆磨床主要类型有:万能外圆磨床,如M1450,M1432B,M1412,M1332B;高精度万能外圆磨床,如MGl432。

MGl432A,MGl432B;精密半自动外圆磨床,如MMBl420,MMBl412等。

外圆磨床主要技术参数有机床最大磨削直径、最大磨削长度、头架主轴转速、磨头主轴转速、工作台驱动速度等。

外圆磨床的主参数是最大磨削直径。

<O></O>3、M1432A万能外圆磨床液压传动系统主要起什么作用?答:M1432A万能外圆磨床液压传动系统除进行液压传动外,还利用液力消除间隙和进行液压自动润滑。

主要起如下作用:(1)控制工作台纵向运动。

(2)控制磨头快速进退运动。

(3)控制尾座套筒自动伸缩运动。

(4)液力消除间隙机构,保证砂轮进给的准确性。

(5)实现液压自动润滑。

<O></O>4、磨头、头架、尾座位置精度对加工精度有哪些影响?答:磨头、头架、尾座位置精度对加工精度的影响如下:(1)磨头、头架、尾座的等高度对工件尺寸精度的影响。

磨头、头架、尾座的等高度误差将使头架、尾座中心连线与砂轮主轴轴线在空间发生偏移,此时,磨出的工件表面将是一个双曲面。

(2)头架、尾座中心连线对磨头主轴轴线在水平面内的平行度误差对工件尺寸精度的影响。

当发生该项误差时,磨出的工件外形将是一个锥体,即砂轮成角度磨削,表面有螺旋形磨纹。

(3)磨头移动相对于床身导轨垂直度误差对加工精度的影响。

这项误差的最终结果是使主轴轴线与头架、尾座中心连线发生偏移,在磨轴肩端面时,将造成轴肩端面与工件轴线的垂直度误差。

( 安全管理 )单位:_________________________姓名:_________________________日期:_________________________精品文档 / Word文档 / 文字可改数控铣床加工中品质问题分析(新编版)Safety management is an important part of production management. Safety and production are inthe implementation process数控铣床加工中品质问题分析(新编版)由于科技的发展,很多企业都购买了数控铣床等现代数控设备,然而在实际的生产当中,数控铣床在加工过程当中会出现一些品质问题,本文将会结合实际情况对这些问题进行讨论,以及分析出解决这些问题的措施。

近年来,由于科技的飞速发展,数控机床也越来越普及,在现代的制造业当中,数控加工的地位越来越重要,绝大多数企业都跟上潮流,购买了数控铣床等现代数控设备。

然而在实际的生产当中,数控铣床在加工过程当中往往会出现一些问题,导致加工出来的工件精度不够或者是表面的质量较差,导致工件要重新进行返工甚至报废。

而导致这些问题发生的原因,往往是工作环境差、操作管理水平有待提高、机床的选择不够合理以及切削的工艺方法等等。

本文将会探讨一下在数控铣床加工中常见的品质问题。

数控铣床的主要功能特点数控铣床除了具有普通铣床的特点之外,还有以下功能特点:1.1.在加工零件的时候灵活性好、适应性强,对于轮廓特别复杂以及尺寸很难控制的零件都可以进行加工,如壳体类零件以及磨具类零件等等。

1.2.对于普通铣床难以进行加工的零件,数控铣床可以很好进行加工,如三维空间的曲面类零件等等。

1.3.可以对需要进行多道工序的零件进行加工1.4.对零件加工的精度非常高、质量可靠,可以避免普通铣床中操作人员的操作失误。

1.5.在生产自动化程度上非常高,让操作者的劳动减少,对于生产管理的自动化非常有利。

磨盘的故障分析与解决方法磨盘是一种常见的研磨工具,广泛应用于金属加工、石材加工和木材加工等行业。

然而,在长时间的使用过程中,磨盘会出现各种故障,影响正常的工作效率和质量。

因此,及时进行故障分析并采取相应的解决方法对于保证生产进度和产品质量至关重要。

本文将对磨盘的常见故障进行分析,并提供解决方法。

首先,磨盘的故障之一是砂粒脱落。

磨盘在使用过程中,由于砂粒与工件的摩擦和冲击而脱落。

这种故障会导致磨盘的磨削效果下降,无法满足加工要求。

砂粒脱落的原因可能是胶结剂老化、砂粒粘结不牢固、磨盘结构设计不合理等。

解决这个问题的方法可以是更换使用寿命较长的磨盘,选择质量更好的磨盘产品,加强磨盘的维护保养,及时清理磨盘上的灰尘和残留物。

其次,磨盘可能会出现过热的故障。

在长时间的高速磨削过程中,磨盘会产生大量的摩擦热。

如果散热不良,磨盘就会过热,导致磨盘变形、失去平衡、寿命缩短等问题。

过热的原因可能是使用时间过长、磨削速度过快、磨盘损坏等。

解决这个问题的方法包括减少磨削速度,增加散热措施,使用降温剂等。

第三,磨盘可能出现磨割不匀的故障。

磨割不匀会导致加工后的工件表面不平整,影响工件的质量。

磨割不匀的原因可能是磨削压力不均匀、磨削液不合理、砂粒分布不均等。

解决这个问题的方法包括调整磨削压力,合理选择磨削液,改善砂粒分布等。

此外,磨盘还可能出现磨盘折断的故障。

磨盘折断可能会导致严重的安全事故,对工人的人身安全构成威胁。

磨盘折断的原因可能是使用时间过长、磨削过程中受到强烈的冲击等。

解决这个问题的方法包括定期更换磨盘,检查磨盘是否有裂纹或损伤,加强安全教育和培训等。

此外,磨盘可能会出现磨削能力下降的故障。

磨盘在使用过程中,如果长时间磨削同一种材料,磨削能力会逐渐下降。

这个故障可能是由于磨盘上砂粒磨损严重、磨盘结构疲劳、磨道堵塞等原因造成的。

解决这个问题的方法包括定期更换磨盘,合理选择磨削参数,加强磨盘的维护保养等。

在使用磨盘时,还需要注意一些常见的问题。

漯河特种纸质量问题汇总一车间2010-12-1一、通过查找近两年的生产记录,一车间存在的主要质量问题有:1、纸张损纸片多2、伸缩率大3、孔洞多4、纸面有荧光5、纸辊麻花6、纸面亮斑7、纸面细折子8、定量不稳9、吸收重量两面差大10、轻微掉粉11、纸页烂边12、轻微浆道13、平整度差14、透明点15、针眼16、透气度大17、平滑度低18、匀度差19、裂断长小20、尘埃多21、透明道22、纸面油点23、网纹重24、明明块等24种纸病。

尤其以孔洞多、纸辊麻花、纸面亮斑、透明点、平整度差、透明道、浆疤烂边等纸病出现的几率最大,应重点预防。

二、质量事故原因分析及解决预防措施(见下表):换网操作规程工具准备:10T、20T千斤顶各一个,12′、15′活扳手各一把,30-32、32-36、24-27梅花各一把,换网专用支撑一个,10T吊装绳或钢丝绳一根。

1、换网前先检查(伸展)网的地方清洗干净,小心地打开网子包装,然后两人拉住两杠两头,另两个人边展网边检查(展开一圈,检查一圈),看网表面是否有跳线、破线、破洞、折痕、油漆点、接口平整度等,网完全展开后根据合格证上的规格量网长、宽度是否合格(网规格:27.33*)检查完无问题后小心地把网圈好待换。

2、⑴三个人负责拆操作侧护栏、顶网专台,拉出升网架的支撑臂(拉出2m长)⑵两人负责松网部张紧器,割断、拉出旧网。

拆胸辊支撑板固定螺栓,拆摇振器联杆螺栓,然后一人站在网前箱传动侧观察,一人操作胸辊下降。

(注意:落胸辊前要先检查成型板固定螺丝是否稳固,以防成型板掉落),胸辊落到与地面垂直线或成30°角时即可。

⑶另外派两个人去掉驱网辊底座,松掉底座紧固螺栓(用行车钢丝绳吊住操作侧轴头,吊起约高,把底座拉出即可。

用平铁块把传动侧顶住,慢慢的落下驱网辊),然后去掉水针架操作侧固定螺栓,用行车把水针架操作侧吊约2cm去掉水针管。

⑷两人先松掉各滑块紧固螺栓,用20T千斤顶顶起顶网东侧横梁(顶起约2mm),把滑块拉出即可,最后慢慢落下,去掉千斤顶。

试论3MZ1310A内沟道磨床常见质量问题分析

【摘 要】轴承内圈沟道是轴承的工作表面,其加工质量的好坏直接影响下

工序质量,其加工表面的粗糙程度、尺寸精度、几何精度对沟道精研影响很大,

甚至对最后装配合套后的成品轴承整体质量都有影响,因此,对其使用的机床和

质量原因分析就显得非常有必要,为此对其进行系统分析,以便在今后的加工中

更好的保证零件的产品质量。

【关键词】内圈滚道;质量分析;砂轮平衡

0.前言

轴承内圈沟道是轴承的工作表面,是钢球滚动的轨迹。内圈沟道的形状精度

和表面质量要求很高,以减小轴承装配后钢球在沟道上的滚动阻力、振动、噪音,

提高旋转精度。内圈沟道的精度直接影响轴承的工作性能和使用寿命,所以磨内

圈沟道是一道重要的工序。

1.内圈沟道磨削的基本操作

1.1砂轮的使用和安装

1.1.1砂轮的使用

(1)首先检查砂轮是否有裂纹,检查方法:,首先把砂轮悬空,用木棒对砂

轮表面进行轻轻敲击,通过听声判别砂轮是否有裂纹。

(2)检查砂轮的内孔尺寸和后度是否合乎工艺文件的要求。

(3)检查砂轮的特性是否符合工艺要求,不合格的砂轮禁止使用。

1.1.2砂轮的安装

安装砂轮时,砂轮两侧与法兰盘的接触面要相等,并在法兰盘端面和砂轮之

间垫上1~2mm厚的纸板衬垫,衬垫的直径可比法兰盘外径稍大些。紧固螺栓时

不可用力过猛,应按对角顺序逐步拧紧,使砂轮受力均匀。安装砂轮具体步骤如

下:

(1)将法兰盘平放在地上,擦干净轴颈与砂轮的接触部位。

(2)垫好下衬垫。

(3)将砂轮的内孔擦干净,把砂轮平放在法兰盘上,并充分接触。

(4)垫好上衬垫。

(5)将法兰盘安装在砂轮上,并调整好紧固螺钉孔的位置。

(6)拧紧紧固螺钉。

(7)把砂轮和法兰盘仪器放在平衡架上进行静平衡。

(8)把平衡好的砂轮安装在擦干净的砂轮轴上。

(9)紧固压紧螺母。

(10)安装好砂轮的防护罩。

1.2砂轮平衡

3MZ1310A型内圈沟道磨床所使用的砂轮直径为600mm,直径比较大,旋

转时产生离心力较大,因此一定要仔细地平衡。平衡时一般采用二次平衡的方式,

即:将经过第一次平衡的砂轮安装在机床上,用粗砂轮块或金钢笔修掉砂轮的外

圆角,然后用砂轮修整器钠砂轮外圆修正成所要求的圆弧,再把砂轮和法兰盘仪

器从机床上卸下来,进行第二次静平衡,平衡好后,将其安装在机床上,再经过

修整即可使用。

2.内圈沟道的精度测量

2.1内圈沟道检测项目

(1)单一径向平面的内圈沟道直径变动量Vdip(椭圆度)。

(2)内圈沟道对基准端面的平行度Si(沟侧摆)。

(3)内圈沟道曲率半径Ri。

(4)沟道中心径向平面对两端面的对称度Syi。

(5)内圈沟道平均直径偏差Δdimp。

(6)圆度误差ΔCir。

(7)表面粗糙度。

(8)不允许有烧伤、裂纹、磨伤、卡伤等表面缺陷。

2.2量仪

2.2.1沟R曲率量规

内圈沟道曲率半径检测方法透光法

(1)用大范检查时,沟道曲面中间部分透缝,小范检查时,样板曲面的两

边透缝。(合格)

(2)用大范或小范检查时,样板的曲面与沟道曲面正好不透缝,则沟道曲

率半径恰为最大或最小尺寸。(合格)

(3)用大范检查时,样板曲面两边透缝。(R过大)

(4)用小范检查时,沟道曲面中间部分透缝。(R过小)

(5)用大范检查时,沟道曲面中间部分透缝不均,用小范检查时,样板曲

面的两边透缝不均。(沟不圆或沟偏)

(6)用大范或小范检查时,刮边,(R过小)

2.2.2 D022内沟测量仪

D022内沟测量仪主要用于检查轴承内圈内沟直径、单一径向平面内内沟直

径变动量、沟位置、沟道对基准端面平行度和沟对称度等。

3.内圈沟道常见质量问题原因分析

4.结束语

内圈沟道只讲的好坏对轴承整体质量影响很大,只有对容易出现质量问题的

原因进行分析和解决才能有效的的控制零件的质量,从而提升轴承整体质量效

果。 [科]