镁还原渣

- 格式:docx

- 大小:21.38 KB

- 文档页数:2

含镁磁铁矿

含镁磁铁矿是一种含有镁元素的磁铁矿,化学式通常表示为Fe3O4·MgO。

在这种矿物中,镁以氧化物的形式存在,并且通常以较小的比例取代铁的位置。

含镁磁铁矿是一种氧化物矿物,属于尖晶石族,它是一种重要的铁矿石,也是炼铁和钢铁生产的主要原料之一。

含镁磁铁矿的物理性质与普通磁铁矿相似,具有磁性,可以吸引铁质物体。

它们通常呈黑色或暗褐色,具有金属光泽,硬度中等,大约在5.5到6.5之间。

含镁磁铁矿的密度较高,大约在5.0到5.5克/立方厘米。

含镁磁铁矿的形成通常与火山活动或热液作用有关,它们可以在多种地质环境中形成,包括火成岩、变质岩和沉积岩中。

含镁磁铁矿的矿石通常与其他类型的铁矿石伴生,如赤铁矿、褐铁矿等。

在工业应用中,含镁磁铁矿通常需要经过选矿和加工才能用于炼铁。

选矿过程可能包括破碎、磨矿、磁选等步骤,以分离出高纯度的磁铁矿。

在炼铁过程中,磁铁矿被还原为铁,同时镁被氧化为镁渣,这是一种副产品,可以用于制造水泥或其他建筑材料。

由于含镁磁铁矿中含有镁元素,它在一些特殊的应用中也可能被用作镁的来源,尽管这种用途不如从菱镁矿中提取

镁那样常见。

第14卷第6期2023年12月有色金属科学与工程Nonferrous Metals Science and EngineeringVol.14,No.6Dec. 2023加强炼镁传热效率的研究进展郭军华1, 丁天然1, 李培艳1, 孙逸翔1, 刘洁1, 钟素娟1, 张廷安*2(1.郑州机械研究所有限公司新型钎焊材料与技术国家重点实验室, 郑州 450000;2.东北大学冶金学院, 沈阳 110819)摘要:随着轻量化需要日益迫切,金属镁及其合金由于具有质量轻、比强度和比刚度高等特性,应用越来越广泛,镁行业的发展也愈发受人关注。

皮江法是国内炼镁的主要生产工艺,但是随着绿色低碳发展理念的推行,该炼镁工艺在生产过程中传热效率低、还原周期长、能耗高和排放大等缺点突显,一直制约着炼镁行业的发展。

经过多年的研究,学者们在提高镁冶炼传热效率,降低还原温度,缩短还原周期等方面取得一系列成果。

本文主要从还原剂、工艺条件、传热装置3个方面详细综述了提升炼镁传热效率的研究进展,并对未来炼镁技术发展提出了建议和思路,仅供参考。

关键词:镁冶炼;传热效率;还原剂;传热装置;优化工艺中图分类号:TF822 文献标志码:AResearch progress in strengthening the heat transfer efficiencyof magnesium smeltingGUO Junhua 1, DING Tianran 1, LI Peiyan 1, SUN Yixiang 1, LIU Jie 1, ZHONG Sujuan 1, ZHANG Ting ’an *2(1. State Key Laboratory of Advanced Brazing Filler Metals & Technology , Zhengzhou Research Institute of Mechanical EngineeringCo., Ltd., Zhengzhou 450000, China ; 2. School of Metallurgy , Northeastern University , Shenyang 110819, China )Abstract: With the increasing need for lightweight materials, magnesium and its alloys have been widely used because of their light quality, high specific strength and specific stiffness, and the development of the magnesium industry has attracted increasing attention. The Pidgeon process is the main production process of magnesium smelting in China. However, with the implementation of the green and low-carbon development concept, the process has many shortcomings, such as low heat transfer efficiency, long reduction cycle, high energy consumption and large emissions, which has been restricting the development of the magnesium smelting industry. After years of research, scholars have made a series of achievements in improving the heat transfer efficiency of magnesium smelting, reducing reduction temperature, shortening the reduction cycle, etc. In this paper, the research progress in improving the heat transfer efficiency of magnesium smelting was reviewed in detail from three aspects including reductant, process conditions and heat transfer device, and suggestions and ideas on the existing magnesium smelting technology were put forward for reference only.Keywords: magnesium smelting ; heat transfer efficiency ; reducing agent ; heat transfer device ; optimization process收稿日期:2022-11-15;修回日期:2022-12-24基金项目:国家自然科学基金辽宁联合基金资助项目(U1508217)通信作者:张廷安(1960— ),教授,主要从事有色金属冶炼、新工艺的开发、固废处理等方面的研究。

附件3镁行业规范条件(征求意见稿)为推进镁行业供给侧结构性改革,促进行业技术进步,推动镁行业高质量发展,现制定本规范条件。

本规范条件适用于已建成投产的镁矿山、采用硅热法冶炼工艺的镁冶炼企业,是促进行业技术进步和规范发展的引导性文件,不具有行政审批的前置性和强制性。

一、企业布局(一)镁矿山、冶炼企业应靠近具有资源、能源优势地区,应符合国家及地方产业政策、土地利用总体规划、矿产资源规划、主体功能区规划、环保及节能法律法规和政策、安全生产法律法规和政策、行业发展规划等要求。

(二)开采镁矿资源,应遵守《矿产资源法》等相关规定,应依法取得采矿许可证、安全生产许可证等相关证照,严格按照批准的开发利用方案、开采设计和安全专篇进行开采,严禁无证开采、乱采滥挖和破坏浪费资源。

鼓励企业通过绿色矿山认证。

二、质量、工艺和装备(三)镁矿山、冶炼企业应建立实施并保持满足GB/T19001要求的质量管理体系,并鼓励通过质量管理体系第三方认证。

原镁质量应符合国家标准(GB/T3499)。

(四)采用硅热法镁冶炼工艺的企业须选择符合镁冶炼要求的白云石资源,采用生产效率高、工艺先进、能耗低、环保达标、资源综合利用效果好、安全可靠的生产工艺系统。

必须拥有资源综合利用,节能,还原和精炼车间的冶炼尾气余热回收,收尘,低二氧化硫、氮氧化物尾气浓度治理等工艺及设备。

不得采用国家明令禁止或淘汰的设备、工艺。

必须满足国家《节约能源法》《清洁生产促进法》《环境保护法》等法律法规的要求。

(五)煅烧系统应采用节能环保型回转窑,以气体为燃料的可控竖窑等先进煅烧设备。

配料制球系统应采用自动控制配料,实现机械化操作,输料系统全封闭。

还原系统应采用蓄热式高温空气燃烧技术还原炉,用能有计量,进料、出渣实现机械化。

精炼系统应采用坩埚熔化,用气体燃料;用电炉保温,连铸机浇注。

(六)所有炉窑须实现自动化控制(如:PLC、DCS等),鼓励有条件的企业开展智能工厂建设。

金属镁竖罐还原炉金属镁竖罐还原炉是镁冶炼过程中的核心设备,对于金属镁的生产起着至关重要的作用。

本文将对金属镁竖罐还原炉的结构、工作原理、技术特点以及其在镁工业中的应用进行详细的探讨。

一、金属镁竖罐还原炉的结构金属镁竖罐还原炉通常由炉体、加热系统、还原剂供给系统、镁蒸气冷凝收集系统以及排放系统组成。

炉体:炉体是还原炉的主体部分,一般采用耐高温材料制成,如耐火砖、碳化硅等。

炉体内部通常分为预热区、还原区和冷却区,以确保还原反应能够在适宜的温度梯度下进行。

加热系统:加热系统是还原炉中提供热量的部分,一般采用电加热或燃气加热方式。

电加热通过电极将电能转化为热能,而燃气加热则通过燃烧天然气等燃料来提供热量。

还原剂供给系统:还原剂供给系统负责将还原剂(如硅铁合金)送入炉内。

还原剂的加入量和加入速度需要精确控制,以确保还原反应的高效进行。

镁蒸气冷凝收集系统:镁蒸气在炉内产生后,需要通过冷凝系统将其冷凝成液态镁,并进行收集。

这一系统通常包括冷凝器、收集槽和输送管道等。

排放系统:排放系统负责处理还原过程中产生的废气和废渣,以确保环境安全和符合环保标准。

二、金属镁竖罐还原炉的工作原理金属镁竖罐还原炉的工作原理主要基于热还原反应。

在高温条件下,还原剂(如硅铁合金)与氧化镁(MgO)发生反应,生成金属镁和二氧化硅(SiO2)。

反应过程中产生的镁蒸气随后被冷凝成液态镁,并进行收集。

三、金属镁竖罐还原炉的技术特点高效节能:金属镁竖罐还原炉采用先进的加热系统和热工控制技术,能够实现高效节能。

通过优化炉体结构、提高热效率和降低热损失,显著降低了能耗。

环保安全:还原炉在设计上充分考虑了环保和安全因素。

排放系统能够有效处理废气和废渣,减少对环境的污染。

同时,炉体材料和结构设计也确保了设备在高温和高压环境下的安全性。

高产量和优质产品:金属镁竖罐还原炉具有高产量和优质产品的特点。

通过精确控制还原剂的加入量和加入速度,以及优化反应条件,可以实现高产量的同时保证产品的纯度和质量。

炼铁高炉水渣的主要成分及含量炼铁高炉水渣是指在炼铁过程中产生的一种废渣,其主要成分和含量具体如下:1. 氧化铁类物质:炼铁高炉水渣中最主要的成分是氧化铁类物质,主要包括氧化亚铁(FeO)、三氧化二铁(Fe3O4)和四氧化三铁(Fe3O4)。

氧化铁类物质的含量在水渣中通常能够达到60%以上。

2. 氧化硅:水渣中还含有一定量的氧化硅(SiO2),其含量约为20%左右。

氧化硅是炼铁高炉冶炼过程中石英矿石的主要成分,随着石英矿石的还原,氧化硅被氧化铁还原为二氧化硅。

3. 氧化锰:炼铁高炉水渣中也含有少量的氧化锰(MnO),其含量通常在2%左右。

氧化锰主要来自于铁锰矿石的冶炼过程中的还原。

4. 氧化镁:水渣中还含有少量的氧化镁(MgO),其含量通常在2%以下。

氧化镁主要来自于炼铁原料中的镁质杂质。

5. 氧化钙:水渣中也有一定量的氧化钙(CaO),其含量在5%左右。

氧化钙主要来自于炼铁原料中的石灰石和石灰石矿石的冶炼过程中的还原。

6. 氧化铝:水渣中含有少量的氧化铝(Al2O3),其含量通常在1%以下。

氧化铝主要来自于炼铁原料中的铝质杂质。

炼铁高炉水渣的主要成分和含量对于炼铁过程的控制和回收利用具有重要意义。

通过合理调控和处理水渣,可以减少资源的浪费和环境的污染。

同时,水渣中的氧化铁类物质可以作为铁矿石的替代品,再利用于炼铁过程中,实现资源的循环利用。

此外,水渣中的氧化硅、氧化锰、氧化镁等物质也可以应用于建筑材料、冶金材料和化工原料等方面。

炼铁高炉水渣的主要成分和含量对于炼铁过程的控制和资源回收利用具有重要意义。

通过合理处理和利用水渣,可以减少资源的浪费和环境的污染,实现炼铁过程的可持续发展。

镁冶炼工艺流程环评引言镁是一种重要的金属材料,广泛应用于航空、汽车、电子等领域。

然而,镁冶炼工艺对环境造成的影响也不可忽视。

本文将从环评的角度,介绍镁冶炼工艺的流程,并分析其对环境的潜在影响。

一、镁冶炼工艺流程1. 原料准备:镁冶炼的主要原料是镁矿石,包括菱镁矿、硬岩镁矿等。

原料需经过矿石破碎、磨粉等处理,以便后续步骤的进行。

2. 矿石还原:矿石经过还原反应,将镁的氧化物还原为金属镁。

常用的还原方法有热还原法和电解法。

热还原法在高温下进行,而电解法则利用电流通过电解槽中的电解质进行还原。

3. 精炼提纯:经过还原的镁含有杂质,需要进行精炼提纯。

常用的方法有蒸馏法和电解法。

蒸馏法通过高温蒸馏将杂质去除,电解法则通过电解质溶液中的电流进行提纯。

4. 铸造成型:提纯后的镁液可进行铸造成型。

常见的铸造方法有浇铸法和挤压法。

浇铸法将镁液倒入铸型中,冷却凝固后得到所需形状的镁制品;挤压法则是将镁液通过挤压机挤压成型。

二、镁冶炼工艺对环境的影响1. 能源消耗:镁冶炼过程中需要大量的能源,主要来自燃煤、燃油等化石燃料。

燃烧产生的废气和废渣对大气和土壤污染造成一定影响。

2. 废水排放:镁冶炼过程中产生的废水含有重金属离子和有机物等污染物,如果未经处理直接排放,可能对水环境造成污染。

3. 固体废弃物:镁冶炼过程中会产生一定量的固体废弃物,如矿石渣、炉渣等。

这些废弃物如果未经妥善处理,可能对土壤和地下水造成污染。

4. 二氧化碳排放:镁冶炼过程中燃烧产生的二氧化碳是主要的温室气体之一,对全球气候变化产生负面影响。

三、环评结论镁冶炼工艺对环境的影响主要体现在能源消耗、废水排放、固体废弃物和二氧化碳排放等方面。

为减少对环境的不良影响,可以采取以下措施:1. 优化能源结构,减少化石燃料的使用,提高能源利用效率。

2. 强化废水处理,采用适当的处理技术,降低废水中污染物的浓度。

3. 对固体废弃物进行分类、回收和安全处置,减少对土壤和地下水的污染。

镁的提炼方法一、引言镁是一种银白色的轻质金属,具有较高的热导率和电导率,广泛应用于航空航天、汽车、电子和通信等领域。

随着科技和工业的发展,对镁的需求量不断增加,因此研究和开发高效的镁提炼方法对于保障镁资源的供应和推动相关产业的发展具有重要意义。

二、镁的资源分布与开采镁资源主要分布在地壳中,以菱镁矿(MgCO3)和白云石(MgO·CaO·2SiO2)等形式存在。

开采镁矿的方法主要包括露天开采和地下开采,具体采用哪种方法取决于矿山的规模、地形和矿体分布等因素。

开采出的矿石经过破碎、磨细和浮选等加工工序,可以获得高品位的镁化合物,如菱镁矿、轻烧氧化镁等。

三、镁的提炼方法从菱镁矿中提取镁的方法主要包括以下步骤:1.矿石的破碎和磨细:将菱镁矿破碎成小块,然后磨细成粉状,以便进行下一步的化学反应。

2.酸浸:将磨细的矿石与硫酸反应,生成硫酸镁(MgSO4)和二氧化碳气体。

这一步是提取镁的关键步骤之一,因为硫酸镁在水中的溶解度较高,便于后续的分离和提纯。

3.脱水:将硫酸镁溶液在高温下加热,去除其中的水分,得到无水硫酸镁。

这一步是为了使硫酸镁结晶析出,便于分离和纯化。

4.电解:将无水硫酸镁溶解在熔融盐中,然后通电进行电解还原,得到金属镁。

这一步是提取镁的最后一步,也是最关键的一步,因为金属镁的化学性质非常活泼,易于与氧气发生反应。

从白云石中提取镁的方法与从菱镁矿中提取镁的方法类似,也是通过酸浸、脱水、电解等步骤提取金属镁。

不同之处在于白云石需要经过高温煅烧,以使其中的氧化钙和二氧化硅与氧化镁分离,便于后续的化学反应和分离提纯。

除了从矿物中提取镁的方法外,还有一些其他方法可用于制备金属镁。

例如,通过氢还原法将氧化镁或氯化镁还原成金属镁;通过硅热还原法将氧化镁或氯化镁与硅铁反应,生成硅酸镁和金属镁;以及通过电解熔融氯化镁的方法制备金属镁。

这些方法虽然在实际生产中的应用相对较少,但在某些特殊情况下仍具有一定的应用价值。

2021年第3期有色金属(冶炼部分)(http://ysyl. bgrimm. cn)• 187 •doi: 10. 3969/j. issn. 1007-7545. 2021. 03. 028榆林金属镁行业大气污染现状调查及减排建议张英1,党鹏刚2,王晓涛1,王涛3,李飞飞4(1•陕西省环境科学研究院,西安710061;2.生态环境部环境规划院,北京100012;3.西安西矿环保科技有限公司,西安710075;4.陕西省环境科学学会,西安710000)摘要:2017年偷林金属镁产能达到86万u约占当年全国的60%,主要分布在府谷县。

金属镁行业大气污染物排放现状调查及监测数据表明.各生产工段大气污染物达标排放,大部分排放浓度低于现有限值,金属镁企业在线氧含量在9%〜16%,且各企业间差异较大,企业现状基准过量空气系数在4. 2左右,为现有标准的2. 5倍•导致折算后污染物浓度有超标可能。

2017年榆林金属镁行业S()2、N(),排放总量全市排名为第八、第三•榆林市金属镁行业s o2、n o,排放总量占比靠前,治理技术经济可行条件下可考虑深度减排。

分析了榆林金属镁行业大气污染治理现状及存在问题,提出除尘、脱硫、脱硝技术改造建议,指出金属镁行业深度治理减排方向,可为地方金属镁行业标准制定提供基础数据。

关键词:金属镁:皮江法;减排;大气污染中图分类号:X511 文献标志码:A 文章编号:1007-7545(2021)03-0187-08Current Status of Air Pollutant Emission and Suggestions onEmission Reduction of Magnesium Industry in YulinZHANG Ying1 ,DANG Peng-gang2,WANG Xiao-tao1,WANG Tao3,LI Fei-fei4(1. Shaanxi Provincial Academy of Environm ental Science, X i’an 710061,China;2. Chinese Academy of Environm ental Planning, Beijing 100012, C hina;3. X i’an Xikuang Environmental Protection Co. , Ltd. , X i'an710075, C hina;4. Shaanxi Provincial Association of Environm ental Science. X i’an 710000,China)Abstract:In 2017, magnesium production capacity in Yulin is 860 k t,accounts for about 60%of China, and mainly distribute in Fugu county.Air pollutant emission status of magnesium industry survey and monitoring data show that pollutant emission in each production section achieves standard.However,the online oxygen content of enterprises is 9%—16 %,and there is a big difference among enterprises.The excess air coefficient of magnesium enterprises is about 4. 2, which is 2. 5 times of current standard.As a result,pollutant concentration becomes larger after conversion,which may exceed the standard.In 2017, total S()2and N()x emissions of magnesium industry in Yulin rank the eighth and third in Yulin city, indicating that magnesium industry has emissions reduction quantity.Current situation and existing problems of air pollution control in Yulin magnesium industry are analyzed.Suggestions on technical transformation of dust removal,desulfurization and denitration are put forward.The direction for depth收稿日期:2020-05-19基金项目:陕西省生态环境厅环保专项资金项目作者简介:张英( 1985-),女,硕士,陕西渭南人,工程师• 188 •有色金属(冶炼部分)(http://ysyl. bgrimm. cn)2021年第3期m anagem ent of m agnesium industry is pointed out. Standard establishm ent of local magnesium industry is promoted.Key words:m a g n e siu m;Pidgeon p ro cess;emission reduction;air pollution镁和镁合金因其自身优异的物理和化学特性,已被广泛应用于军事、民事领域1]。

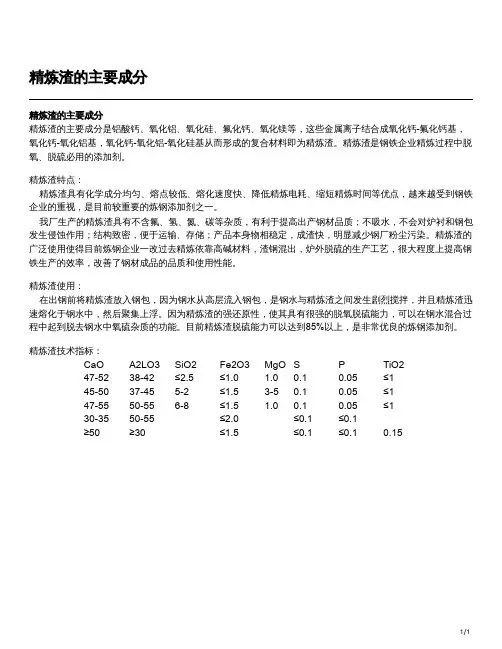

精炼渣的主要成分

精炼渣的主要成分

精炼渣的主要成分是铝酸钙、氧化铝、氧化硅、氟化钙、氧化镁等,这些金属离子结合成氧化钙-氟化钙基,氧化钙-氧化铝基,氧化钙-氧化铝-氧化硅基从而形成的复合材料即为精炼渣。

精炼渣是钢铁企业精炼过程中脱氧、脱硫必用的添加剂。

精炼渣特点:

精炼渣具有化学成分均匀、熔点较低、熔化速度快、降低精炼电耗、缩短精炼时间等优点,越来越受到钢铁企业的重视,是目前较重要的炼钢添加剂之一。

我厂生产的精炼渣具有不含氟、氢、氮、碳等杂质,有利于提高出产钢材品质;不吸水,不会对炉衬和钢包发生侵蚀作用;结构致密,便于运输、存储;产品本身物相稳定,成渣快,明显减少钢厂粉尘污染。

精炼渣的广泛使用使得目前炼钢企业一改过去精炼依靠高碱材料,渣钢混出,炉外脱硫的生产工艺,很大程度上提高钢铁生产的效率,改善了钢材成品的品质和使用性能。

精炼渣使用:

在出钢前将精炼渣放入钢包,因为钢水从高层流入钢包,是钢水与精炼渣之间发生剧烈搅拌,并且精炼渣迅速熔化于钢水中,然后聚集上浮。

因为精炼渣的强还原性,使其具有很强的脱氧脱硫能力,可以在钢水混合过程中起到脱去钢水中氧硫杂质的功能。

目前精炼渣脱硫能力可以达到85%以上,是非常优良的炼钢添加剂。

精炼渣技术指标:

CaO A2LO3SiO2Fe2O3MgO S P TiO2

47-5238-42≤2.5≤1.0 1.00.10.05≤1

45-5037-455-2≤1.53-50.10.05≤1

47-5550-556-8≤1.5 1.00.10.05≤1

30-3550-55≤2.0≤0.1≤0.1

≥50≥30≤1.5≤0.1≤0.10.15

1/1。

第29卷第3期 Vo1.29 No.3 宁夏大学学报(自然科学版)

Journal of Ningxia University(Natural Science Edition) 2008年9月

Sep.2008

文章编号:0253—2328(2008)03—0229—03 镁渣活化措施试验研究

崔自治, 杨建森 (宁夏大学土木与水利工程学院,宁夏银川 750021)

摘要:在镁渣水化惰性机理研究的基础上,针对镁渣水化活性低的原因,设计并优化活化方案,通过胶砂强度试 验和微观结构分析,研究了冷却速度、活性系数和颗粒细度等因素效应,提出了镁渣活化的措施.研究结果表明,与 粉煤灰复合、提高出罐冷却速度、增加细度是提高镁渣活性有效而又经济的措施. 关键词:镁渣;水化;活化 分类号:(中图)TU502 文献标志码:A

镁渣是金属镁厂炼镁时排出的一种工业废渣, 主要化学成分为CaO,SiO。,Fe。O。及MgO.研究表 明镁渣具有一定的火山灰活性,但远低于粉煤灰、粒 化矿渣等活性材料,具有明显的水化惰性.宁夏镁渣 的处理主要以堆放掩埋为主,利用途径很少,利用率 极低,个别镁厂虽有将镁渣用于厂区临时道路和地 坪填筑的积极尝试,但强度很低,且镁渣具有严重的 体积膨胀性和膨胀滞后性.镁渣作为水泥混合材料 的研究较少,作为生料用于煅烧水泥的研究取得了 一些进展.文献E1-]对镁渣的体积膨胀性和膨胀滞后 性机理进行了较为深入的试验研究,提出了减轻或 消除其膨胀滞后性危害的方法和措施.当前,提高其 利用率的关键是提高镁渣的活性.已对镁渣的水化 惰性机理进行的研究[2 表明镁渣水化活性低的原因 是生成温度低、出罐冷却速度慢、活性系数过小、颗 粒较粗和吸水潮解等因素所致.因此,有针对性地设 计试验方案,分析研究方案效果,提出镁渣活化措 施,具有积极而重要的研究价值. 1 试验研究 镁渣较水泥熟料生成温度低,为1 000 ̄1 200℃, 该温度是 S生成的适宜温度环境,研究发现镁渣的 主要矿物成分是 S.在镁渣出罐前,若将温度提高到 1 300℃并维持一段时间(譬如30 min),在MgO, F, FeO等矿化剂的作用下,镁渣中的 S, S在加热 过程中将转变为cr- S,而cr- S与CaO反应形成 C3 s[引.温度越高,转化率越大,镁渣活性越高.提高温 度不仅可以提高镁渣活性,还能提高镁的还原率,降低 ggo和f-CaO含量,消除或减轻膨胀性危害.这种改变 矿物成分的方法试验费用高,又要改变金属镁的冶炼 工序,因此暂时没有考虑.提高镁渣出罐冷却速度、活 性系数和颗粒细度是比较容易实现的,本文就这三个 方面进行了研究.胶砂强度试验按现行水泥胶砂强 度试验标准GB175-1999进行,强度试验时,水胶比为 1:0.5,胶砂比为1:3. 1.1原材料 镁渣取自宁夏惠冶镁业公司.为了研究冷却速 度效应,本文采用了三种取样方案,即慢冷方案、快 冷方案和自然方案.慢冷方案,是镁渣刚出罐就装入 带盖的铁桶中自然冷却,该方案因装入铁桶,镁渣与 大气接触面小,散热困难,冷却慢;快冷方案,是镁渣 出罐后立即用锹翻扬,充分与大气接触,待颜色由红 变暗后装入带盖的铁桶中自然冷却,该方案散热快, 冷却迅速;自然方案,是在生产过程中自然堆放冷却 的镁渣.试样冷却至室温后,放人塑料袋中密封保 存,以待试验.镁渣出还原罐时,形态以粒状为主;出 还原罐后,在自然环境下大多数颗粒状镁渣很快粉 化成细末状.取样时,采用0.08 mm方孔筛筛析,将筛 下的细粉定义为粉状样,筛上的筛余样定义为粒状 样.经测定,粉状样镁渣和粒状样镁渣化学成分有较 大差异,粒状镁渣中游离态的CaO和ggO含量较 高,宁夏惠冶镁业有限公司镁渣的化学成分见表1.

一种绿色环保的铝热法还原镁生产方法绿色环保的铝热法还原镁生产方法是一种将铝与氧化镁反应生成镁的工艺。

这种方法不仅具有高效、低能耗的特点,还可以减少环境污染和资源浪费。

铝热法还原镁的原理是利用铝与氧化镁的强还原性反应,通过高温下两者的化学反应来产生金属镁。

实施该方法的关键是优化镁矿石的预处理和还原过程中反应槽的设计。

首先,镁矿石的预处理是铝热法还原镁生产的重要环节。

首先,需要将镁矿石进行破碎和粉碎,使其颗粒尺寸达到合适的范围。

然后,通过浸泡在氯化铵(NH4Cl)溶液中,使得镁矿石中的杂质被溶解掉。

接着,将处理过的镁矿石进行干燥,以保证反应过程中的稳定性和效率。

接下来是镁矿石的还原过程。

铝粉是铝热法还原镁生产中的主要还原剂,它被加入到预处理后的镁矿石中,并且需要控制好反应槽的温度和气氛,以确保反应的进行。

通常情况下,反应需要在高温下进行,因为镁矿石的还原需要高温才能达到需要的速率。

然而,在温度过高的情况下,反应会变得不稳定,并且会产生一些副产物。

因此,需要对反应槽进行合理的设计和控制,以保证产物的纯度和效率。

此外,镁矿石的还原过程中还需要加入一些助剂,以提高反应的效率和产物的纯度。

常用的助剂包括氯化铵和橄榄石等。

这些助剂的添加可以促进反应的进行,并且可以提高产物的纯度。

铝热法还原镁的生产方法相比其他方法具有很多优点。

首先,它是一种低能耗的方法,因为反应过程中镁矿石的还原可以在较低的温度下进行。

其次,这种方法还可以减少环境污染,因为在反应过程中没有产生太多的废气和废渣。

此外,该方法还可以有效利用镁矿石中的资源,避免了资源的浪费。

然而,铝热法还原镁的生产方法也存在一些问题。

首先,反应过程中会产生一些副产物,如镁铝合金、氧化铝等,这些副产物的处理可能会增加生产成本。

其次,生产中会有一定的能源消耗,特别是在预处理和热还原过程中。

因此,在实施该方法时,需要综合考虑生产成本和环境效益。

总的来说,绿色环保的铝热法还原镁生产方法是一种高效、低能耗的工艺,可以减少环境污染和资源浪费。

科技成果——复式反应新型原镁冶炼技术适用范围有色金属行业镁冶炼行业现状目前镁冶炼行业普遍采用横罐还原炉技术,其燃耗指标为3.0tce/t结晶镁(还原工序),碳排放指标为7.92tCO2/t结晶镁。

我国镁冶炼企业单位产品能耗限额限定值为8.3tce/t镁,先进值为4.9tce/t 镁。

目前该技术可实现节能量2万tce/a,减排约5万tCO2/a。

成果简介1、技术原理复式反应新型原镁冶炼技术从基础理论研究入手,建立了“微元料球”模型,从冶金化学反应的机理、速率考虑,进行了近千次热物理、热化学和耐热材料高温性能三方面的基础实验研究,找到了煅烧、还原反应的机理、掌握了上述反应的速率,创建了镁结晶、镁还原、还原渣传热、还原炉燃烧四个大型数理模型并进行上百次数值计算和多次仿真运行,大量完善、补充、修正了国内外现有热法炼镁的基础理论,形成了从煅烧、制球、还原到精炼较为完善的全套热法炼镁理论体系。

2、关键技术(1)根据多相热物理理论,运用尺度趋于零的“微元”料球模型,提出了普遍适用于各种固相反应的“层移反应”原理并建立了相应的数学物理模型;(2)对白云石煅烧、煅白还原、低熔点复合氧化物生成等热化学反应,进行系统实验研究,发现了煅烧结焦、还原球团粘结等现象的热化学反应和生成物;(3)对反应器(还原罐)材料进行连续3个月不间断高温蠕变试验,在应力-应变分析基础上,推导出了一套反应器(罐)结构布置和尺寸计算的设计公式;(4)基于对还原器材料高温蠕变性能的实验和认识,原创设计了一种连续工作寿命长、装料多的大型、新型复式还原器;(5)综合燃烧学、传热学、热力学、流体力学等知识,用数值计算方法,原创设计了新型、大型、连续出镁复式反应炉;(6)采用目前可行的结晶器-数学建模和数值计算,原创设计了一种新型、大型、复式镁结晶器和蒸汽发生器计算方法;(7)采用还原渣传热计算方法-数学建模和数值计算,原创设计了一种可将还原渣降温至200℃左右的还原渣余热蒸汽回收器;(8)开发了一种计算机自动控制系统,使原镁反应炉单班炉前操作工大为减少,且没有重体力劳动,实现了还原车间无烟、无尘、无明火的“洁净生产环境”。

镁渣的综合利用

随着金属材料消耗急剧上升,地球表壳的资源日趋贫化,很多传统金属矿产趋于枯竭,加速开发镁金属材料是社会可持续发展的重要措施之一。

在我国生产金属镁时排出的工业废渣,很多镁厂都是作为废物丢掉,尤其是一些规模较小的生产企业。

随着镁渣的大量排放堆积,不但占用了大量的土地资源,而且镁渣随着雨水的冲淋汇入江河湖泊对农作物和周围环境造成了极大的影响,严重危及到人类的身体健康及农作物的生长,每生产1 t 金属镁大约排出8~10 t 左右的镁渣。

我国镁产业普遍存在生产规模小、高污染、高能耗、技术装备水平低及技术创新能力低等特点,如何充分利用镁渣成为制约我国镁产业发展的的一大主题。

由于能源、资源、环境保护三方面的迫切需要,工业废渣再利用的研究成为可持续发展的战略目标之一,也是业内专家学者的研究热点之一。

目前对镁渣再利用的研究主要集中在利用镁渣配料烧制水泥熟料和作为水泥活性混合材使用。

但镁渣是一种具有潜在活性的工业废渣,掺入生料中煅烧水泥熟料并不能高效地利用,二次煅烧实属能源浪费;镁渣当作混合材使用并不能象矿渣那样规模化、产业化利用,而且在量和质上都无法和矿渣相比较。

本文讲介绍几种常见的镁渣的再利用技术。

首先,可以利用镁渣制作新型墙体材料。

在国内,已有研究报道将镁渣直接与磨细的矿渣,按照一定比例混合,添加复合激发剂,配制胶结料。

研究表明,这种利用镁渣生产墙体材料的工艺简单,成本低廉,节省能源,并且这种金属镁渣生产出的胶结材具有良好的胶凝性能,制成的墙体材料密度小、强度高、耐久性好,产品质量符合相关标准。

大部分企业只是单一地应用镁渣材料制砖,其实还可以在镁渣中掺入一定量的轻骨料,制作轻质保温、隔热墙体材料或制成屋面材料。

其次,可以利用金属镁渣制作矿化剂。

矿化剂是能促进或控制结晶化合物的形成或反应而加入配料中的物质。

在水泥行业中,能加速结晶化合物的形成,使水泥生料易烧的少量外加剂。

加入的矿化剂可以通过与反应物作用而使晶格活化,从而增强反应能力,加速固相反应。

镁渣是近年来开发的新型矿化剂,经过1 200 ℃左右的高温煅烧后的镁渣,具有一定的化学活性,能够降低晶体的成核势能,诱导晶体,加速矿物的转化及形成,减少了从生料到熟料的热耗。

因此,可以试烧不同镁渣配比下的生料,研究熟料抗拉、抗压强度较高的配方。

有研究表明:生料中加入10%左右的镁渣,煅烧时可以起到良好的矿化效果。

镁渣与萤石价格悬殊,利用镁渣代替部分萤石作矿化剂对降低生产成本,提高经济效益是十分显著的。

再次,可以利用镁渣生产建筑水泥。

镁渣可以替代部分矿渣生产混合水泥混合材,生产出的水泥质量较稳定,但是随着镁渣掺入量的增加,水泥早期强度有降低的趋势,凝结时间延长。

因此当镁渣用作水泥生产的混合材时,应该满足国家标准的相关技术要求。

另外,还可以利用镁渣做脱硫剂。

由于循环流化床锅炉脱硫技术主要是利用氧化钙进行脱硫,而镁渣中氧化钙的质量分数50%左右,所以对镁渣进行脱硫性能的研究是有意义的。

有研究表明:脱硫剂按25.5%计,Ca/S摩尔比为3,则在相当条件下(粒径小于0.105 mm,900℃,φ(O2)为5%,φ(SO2)为0.2%,N2 作为平衡气),预计脱硫效率可达76.5%。

分析结果得出脱硫效果主要与镁渣的粒径、孔隙率、脱硫温度等因素有关。

粒径越小,孔隙率越高的镁渣,在适当的空气过量系数和温度下,可提高镁渣的脱硫效率。

最后,可以用镁渣作为路用材料,研究人员对镁渣作为路用材料进行了室内试验,得出镁矿渣掺加5%石灰或2%水泥稳定土,完全可以用做高级或者次高级路面的基层,镁矿渣经过球磨机或其他工艺磨碎后,其路用效果会更好,细度应小于0.9 mm 为宜,在随后进一步铺筑试验路的检验中,证明镁矿渣稳定土有很好的路用技术性能。

镁渣可作为良好的路用材料在于镁矿渣中钙镁的含量很高,且具有比较高的活性,在基层中与土反应,生成不溶性含水硅酸钙与含水铝酸钙,呈凝胶状态或纤维状结晶体,使混合料颗粒之间的联结和粘结力加强,随着龄期的增长,这些水化物日益增多,使镁矿渣混合料基层获得越来越大的抵抗荷载作用的能力。

并且,镁渣可以改善沥青粘结性。

通过镁渣对沥青常规指标的影响实验,结果表明,粉胶比对改性沥青性能的影响最显著,其次是镁渣取代率,最后是细度。

运用直剪试验方法,将镁渣与水泥、粉煤灰分别复合,分析研究复合比对沥青粘结性的影响规律,探讨相互作用机理,通过试验研究发现,镁渣与粉煤灰复合可以提高沥青的温度稳定性,沥青的粘性略有降低,总体上抵抗剪切变形和剪切破坏的能力提高;镁渣与水泥复合沥青胶浆的粘聚力减小,适当的水泥可以改善沥青胶浆的高温性质,而水泥过多则不利。

总而言之,镁渣是生产金属镁时排放的工业废渣,产量大、污染环境,我们应开展镁渣的资源综合利用技术研究。

镁渣自身具有很高的水化活性,可生成水化硅酸钙凝胶。

因此,我们不仅可以利用镁渣作为胶凝材料,也可用于制备矿化剂、墙体材料、脱硫剂等产品,代替部分矿渣生产水泥,研究生产农业肥料等。

同时开展清洁镁合金生产技术及产业化开发;智能化控制和管理镁生产过程,对炼镁过程中的废焦炉煤气集中处理和使用,从而降低镁工业的环境负荷,使镁工业环境协调发展。