[毕业设计精品]基于solidworks二次开发平台,对齿轮滚刀进行三维参数化设计[管理资料]

- 格式:docx

- 大小:572.24 KB

- 文档页数:23

基于Solid Works二次开发技术的渐开线齿轮参数化设计魏勇;邬向伟;周文洲

【期刊名称】《煤矿机械》

【年(卷),期】2009(30)6

【摘要】基于SolidWorks2004三维设计平台,利用VB6.0程序设计语言和SolidWorks API编程接口,实现了渐开线齿轮参数化设计,提高了齿轮设计的效率和精度。

【总页数】2页(P194-195)

【关键词】二次开发;渐开线齿轮;参数化

【作者】魏勇;邬向伟;周文洲

【作者单位】平顶山工业职业技术学院;中州大学;北京航空航天大学

【正文语种】中文

【中图分类】TH132.413;TP3

【相关文献】

1.基于Solid-Works的齿轮参数化设计 [J], 杜韧;徐景满

2.基于CATIA二次开发的渐开线直齿轮参数化设计 [J], 邵立;张树生;张开兴

3.基于Pro/TOOLKIT二次开发的渐开线齿轮参数化设计 [J], 钟相强;蒋立军;仵文松;卢博友

4.基于Solid Works的齿轮滚刀三维参数化设计 [J], 季明星

5.基于Solid Works环境的渐开线斜齿轮三维实体造型技术 [J], 冯仁余;刘茂武;刘永军

因版权原因,仅展示原文概要,查看原文内容请购买。

基于SolidWorks二次开发的零件三维参数化设计及装配赵盼;张燕;薛峰;李健

【期刊名称】《科学技术与工程》

【年(卷),期】2010(010)007

【摘要】介绍了用Vc++作为工具对SolidWorks二次开发的基本原理,研究了以DLL方式开发的基本方法.改进了非标准零件的参数化设计方法,为标准件创建零件库并完成零件自动装配.从而加快产品设计过程,提高效率.

【总页数】6页(P1674-1679)

【作者】赵盼;张燕;薛峰;李健

【作者单位】辽宁石油化工大学计算机与通信工程学院,抚顺,113001;辽宁石油化工大学计算机与通信工程学院,抚顺,113001;辽宁石油化工大学计算机与通信工程学院,抚顺,113001;辽宁石油化工大学计算机与通信工程学院,抚顺,113001

【正文语种】中文

【中图分类】TP391.72

【相关文献】

1.基于SolidWorks软件二次开发的通用零件库 [J], 江宇;周雄;刘志华

2.基于的SolidWorks擦窗机零件库的二次开发 [J], 史康;蒋维;宫鹏飞

3.基于SolidWorks的零件参数化设计二次开发方法 [J], 王宣;董玉德

4.基于SolidWorks软件二次开发的齿轮零件参数化设计 [J], 目登臣;孙宝寿;黄吉平;刘韶华;刘忠洋

5.基于SolidWorks二次开发的齿轮零件参数化建模研究 [J], 段方高;姚贵昌

因版权原因,仅展示原文概要,查看原文内容请购买。

基于Solidworks的齿轮三维造型荣瑞芳赵先仲(华北航天工业学院,河北廊坊065000)摘要:结合计算机辅助工业设计/制造(C AID/CAIM)的需要,介绍了在Solidworks中实现参数化齿轮三维造型的技巧和方法。

应用此方法可以在Solidworks环境下完成齿轮的参数化三维造型设计。

关键词:齿轮渐开线参数化Solidworks工业设计三维造型3-D Molding Design of Gear Based on SolidworksRONG Ruifang,ZHAO Xianzhong(North China Institute of Astronautic Engineering,Langfang065000,CHN)A bstract:Ba sed on the need of computer aided design and manufacturing,the method and technique of the parametrization order for draw ing the plane profile of straight tooth column gear was developed with visual C in Solid works.Parametrization3-D molding design of gear was completed using this method.Keywords:Gear;Involute;Parametrization;Solidw orks;Industrial Desig n;3-D MoldingSolidworks具有丰富的零件实体建模功能。

它能进行变量化的草图轮廓绘制,并能自动进行动态约束检查。

通过拉伸、旋转、薄壁特征、抽壳、特征阵列以及打孔等操作,更简便地实现产品的设计。

通过带控制线的扫描、放样、填充以及拖动可控的相关操作能生成形状复杂的构造曲面,可以直观地对曲面进行修剪、延伸、倒角和缝合等操作。

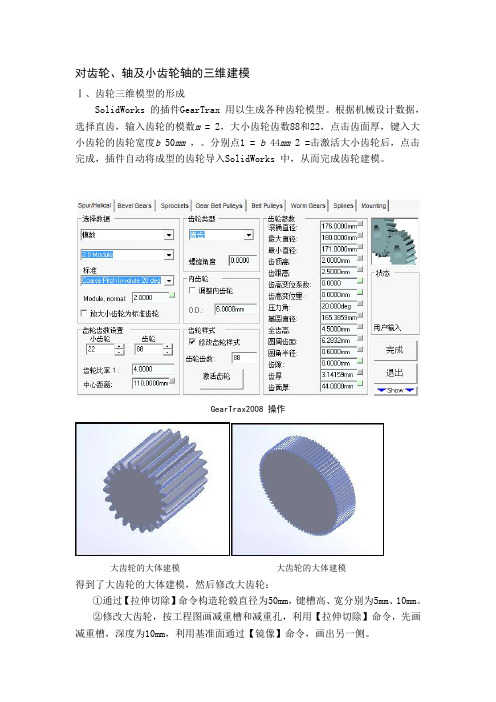

对齿轮、轴及小齿轮轴的三维建模Ⅰ、齿轮三维模型的形成SolidWorks 的插件GearTrax 用以生成各种齿轮模型。

根据机械设计数据,选择直齿,输入齿轮的模数m = 2,大小齿轮齿数88和22,点击齿面厚,键入大小齿轮的齿轮宽度b 50mm ,。

分别点1 = b 44mm 2 =击激活大小齿轮后,点击完成,插件自动将成型的齿轮导入SolidWorks 中,从而完成齿轮建模。

GearTrax2008 操作大齿轮的大体建模大齿轮的大体建模得到了大齿轮的大体建模,然后修改大齿轮:①通过【拉伸切除】命令构造轮毂直径为50mm,键槽高、宽分别为5mm、10mm。

②修改大齿轮,按工程图画减重槽和减重孔,利用【拉伸切除】命令,先画减重槽,深度为10mm,利用基准面通过【镜像】命令,画出另一侧。

③通过【拉伸切除】命令打一个减重孔,孔径为36mm,【插入】-【参考几何体】-【基准轴】命令,选择圆心为基准轴,通过【圆周阵列】命令,选择基准轴和阵列的数目,完成多个减重孔成型④通过【倒角】命令倒角,最后成型。

齿轮的工程图加工轮毂和键糟加工减重槽加工减重孔插入基准轴减重孔圆周整列大齿轮的三维建模小齿轮轴的三维建模在导入小齿轮的基础上,按照二维工程图进行建模。

①依次用【拉伸】命令构造小齿轮轴,完成小齿轮轴的大体建模②然后利用【插入】-【参考几何体】-【基准面】命令,在小齿轮轴的外伸端建立基准平面1,如图,再在该基准平面上利用【拉伸切除】命令,按照高速轴和V 带轮联接键的尺寸:高速轴和V 带轮联接键为:键8X28 GB1096-79b ×h = 8×7,L = 28,绘制草图,选择切除厚度,完成键槽的成型。

③利用【倒角】和【倒圆角】命令修改小齿轮轴,完成建模。

小齿轮轴工程图3.12齿轮拉伸建立基准面1拉伸键小齿轮轴的三维建模Ⅲ、轴的三维建模①用【拉伸】命令,选择任意基准平面,按照设计尺寸依次拉伸成型。

基于SolidWorks的渐开线斜齿轮_锥齿轮参数化设计渐开线斜齿轮是一种常见的齿轮传动装置,其特点是传动平稳、噪音小、传动效率高等。

而基于SolidWorks的渐开线斜齿轮参数化设计可以实现对齿轮的灵活设计和快速制造。

首先,我们需要了解渐开线斜齿轮的基本参数。

渐开线斜齿轮由齿数、模数、压力角、齿轮宽度等参数来决定。

其中,齿数是指齿轮上齿的数量,模数是指齿轮模具的大小,压力角是指齿轮齿面与齿轮轴线之间的夹角,齿轮宽度是指齿轮的厚度。

在SolidWorks中,我们可以通过创建宽度为0的圆柱体来建立齿轮的基本几何形状。

然后,通过参数化设计功能,我们可以将齿数、模数、压力角等参数作为输入变量,实现对齿轮形状的自动调整。

例如,我们可以通过创建一个方程来计算齿轮的齿数和模数之间的关系。

然后,我们可以将齿数和模数作为输入变量,在方程中进行计算,并将计算结果应用到齿轮的几何形状上。

这样,当我们改变齿数或模数时,齿轮的形状会自动更新,实现对齿轮的灵活设计。

此外,我们还可以通过创建一个参数表来管理齿轮的参数。

在参数表中,我们可以定义齿数、模数、压力角等参数,并将它们与齿轮的几何形状关联起来。

这样,当我们需要修改齿轮的参数时,只需要修改参数表中的数值,齿轮的形状就会自动更新。

在实际应用中,我们还可以通过添加其他功能来完善渐开线斜齿轮的设计。

例如,我们可以添加齿轮的轴承孔、键槽等特征,以满足实际使用的需求。

同时,我们还可以进行齿轮的装配设计,将齿轮与其他零件组装在一起,完成整个传动系统的设计。

总之,基于SolidWorks的渐开线斜齿轮参数化设计可以实现对齿轮的灵活设计和快速制造。

通过参数化设计功能和其他功能的结合,我们可以实现对齿轮的自动调整和快速更新,提高设计效率和制造质量。

这对于齿轮传动装置的设计和制造具有重要意义。

基于SolidWorks的直齿锥齿轮参数化设计及有限元分析2011-10-10 23:21:19 作者:李军伟,潘玉田来源:互联网本文介绍采用VB对SolidWorks进行二次开发的方法来实现直齿锥齿轮参数化设计的基本思想和实现流程;利用COSMOS软件,对直齿锥齿轮在一定载荷作用下的应力状态进行有限元分析。

研究结果对齿轮模型库的开发和优化齿轮设计参数等有一定的参考价值。

0 引言SolidWorks是一款适用于Windows环境的三维机械设计软件,以参数化和特征造型技术著称,具有丰富的零件建模功能。

与SolidWorks的设计功能相比,其标准件图库Toolb ox中有轴承、螺栓和凸轮等系列零件可供调用,但缺少齿轮类系列零件,而且绘图模块中没有绘制各种齿轮的功能。

目前,对圆柱齿轮已有大量的参数化研究,但对锥齿轮的参数化研究还很少。

直齿锥齿轮是机械工业中广泛使用的,用于传递两相交轴之间运动和动力的重要基础零件。

以So lidWorks为平台开发直齿锥齿轮参数化设计系统可有效地缩短设计周期,提高设计效率。

1 参数化设计原理参数化设计是将系列化、通用化和标准化的定型产品中随产品规格不同而变化的参数用相应的变量代替,通过对变量的修改,从而实现同类结构机械零件设计的参数化。

在So lidWorks中,机械零件参数化设计主要通过两种方法实现:一是利用在内嵌的Excel工作表中指定参数,创建多个不同配置的零件或装配体;二是利用编程语言作为开发工具,对SolidWorks进行二次开发,用程序实现参数化设计。

本文采用第二种方法对直齿锥齿轮进行参数化设计。

VB是一种支持OLE和COM技术的编程语言,具有功能齐全、易学易用等特点,所以本文采用VB作为SolidWorks的二次开发工具。

其基本原理是:通过对零件的结构和建模特征分析,用方程式约束有关联的尺寸,运用添加几何关系的方法建立模板模型。

根据模型信息建立参数间关联与约束,将其特征尺寸转化为参数化变量。

基于SolidWorks的齿轮类零件三维设计专用模块系统的研究的开题报告一、选题背景和研究意义随着现代制造技术和先进的计算机技术的不断发展,CAD/CAM/CAE 技术已经成为现代制造业中不可或缺的技术手段之一。

齿轮是机械传动中最常用的元件之一,其精度和质量直接影响到机械传动的性能和寿命。

因此,对齿轮的设计和制造具有很高的要求。

SolidWorks作为一种流行的三维CAD软件,其齿轮设计功能成为了广大机械工程师和制造工作者的重要工具之一。

然而,仅靠基本的SolidWorks软件并不能完全满足齿轮设计的需求,需要针对齿轮的特殊需要进行特别的定制。

因此,开发一款基于SolidWorks的齿轮类零件三维设计专用模块系统具有重要的研究意义。

二、研究内容和研究方法本研究的主要内容是针对齿轮设计的特殊需要,开发一款基于SolidWorks的齿轮类零件三维设计专用模块系统。

该系统将具有以下功能:1. 齿轮基本参数输入功能。

用户可以在系统中输入或修改齿轮的基本参数,如齿数、模数、压力角等。

2. 齿轮细节设计功能。

系统将基于输入的基本参数,自动生成齿轮的具体细节,在三维视图中呈现给用户。

用户可以根据需要对细节进行修改或优化。

3. 齿轮材料选择和力学分析功能。

用户可以选择齿轮的材料,并进行力学分析,以确定齿轮的刚度和承载能力。

4. 齿轮加工路径规划和输出功能。

系统可以自动生成齿轮的加工路径,并将结果输出给数控加工机进行生产。

研究方法主要包括文献调研、实验研究和软件仿真等。

三、预期结果和应用价值预期结果是开发一款功能完备、易于使用的基于SolidWorks的齿轮类零件三维设计专用模块系统。

该系统可以帮助机械工程师和制造工作者提高齿轮设计的效率和精度,减少设计和加工成本,并为工程实践提供了宝贵的参考。

四、论文结构本论文的结构主要包括以下几个部分:1. 绪论:介绍了研究背景、意义和目的,以及研究内容和方法。

2. 相关技术和研究现状:对SolidWorks软件、齿轮设计相关的技术和研究现状进行了概述和总结。

基于solidworks的渐开线直齿圆柱齿轮的参数化设计渐开线直齿圆柱齿轮是一种常见的传动装置,常用于工业机械中,其精确的传动模式和高效的传动效率使其成为机械传动中不可或缺的部件。

SolidWorks是一款常用的三维建模软件,可以提供强大的功能和工具,用于进行参数化设计和精确建模。

在SolidWorks中,我们可以使用数学公式和几何关系,来实现渐开线直齿圆柱齿轮的参数化设计。

在进行参数化设计之前,我们需要明确齿轮的基本参数,包括齿轮齿数、齿轮模数、齿轮压力角等。

在SolidWorks中,我们可以使用公式驱动这些参数,方便地进行修改和调整。

以下是一些常见的参数和公式:齿数(Z):齿轮的齿数可以通过修改参数来进行调整,公式为:Z=D/m,其中D为齿轮直径,m为模数。

齿轮模数(m):齿轮模数是齿轮齿数与齿轮模数的比值,它决定了齿轮的大小和传动比,公式为:m=D/Z,其中D为齿轮直径,Z为齿数。

齿轮压力角(α):齿轮压力角是指齿轮齿面与法线的夹角,它决定了齿轮的传动效率和噪音水平。

在SolidWorks中,我们可以通过修改参数来调整齿轮压力角。

齿槽高度(h):齿槽高度是指齿轮齿槽的深度,它决定了齿轮的强度和耐用性。

在SolidWorks中,我们可以使用公式来计算齿槽高度,公式为:h = m * (1 - cos(α))以上只是一些基本的参数和公式,实际应用中还需要根据具体要求进行进一步的参数化设计。

在SolidWorks中,我们可以使用公差、偏差、配合等功能,来实现更精确和稳定的参数化设计。

除了基本的参数化设计外,还可以在SolidWorks中实现齿轮的装配、运动模拟和性能分析等功能。

通过将多个齿轮组装在一起,并添加运动学关系,可以模拟齿轮的运动轨迹和传动效果。

同时,我们还可以通过载荷分析和强度分析,来评估齿轮的耐久性和性能。

总结起来,基于SolidWorks的渐开线直齿圆柱齿轮的参数化设计可以通过数学公式、几何关系和软件功能来实现。

内蒙古科技大学本科生毕业设计说明书(毕业论文)题 目:基于solidworks的渐开线直齿圆柱齿轮参数化设计学生姓名:李振军学 号:2002041228专 业:机械设计制造及其自动化班 级:机2002-2班指导教师:李 震 老师目录摘要......................................................................................................错误!未定义书签。

Abstract....................................................................................................错误!未定义书签。

第一章引言. (1)1.1SolidWorks软件简介 (1)1.1.1功能描述 (1)1.2 CAD技术在工程设计中的应用及意义 (3)1.2.1 CAD的作用 (3)1.2.2国内外一些流行的软件比较 (4)1.3我国CAD技术现状及发展趋势 (8)第二章二次开发平台及语言 (10)2.1二次开发的概念 (10)2.1.1 概念 (10)2.2二次开发的发起 (10)2.2.1发起原因 (10)2.3 SolidWorks二次开发介绍 (10)2.3.1 怎样开发SolidWorks (10)2.3.2 选择开发语言 (11)2.3.3 开发的基本思路 (11)第三章渐开线直齿圆柱齿轮的参数化设计 (11)3.1 渐开线的形成及数学建模 (11)3.1.1 形成原理及建模 (12)3.2 二次开发调用函数 (13)3.2.1 调用函数的关系 (13)3.2.2 定义接口函数 (13)3.3 参数化数学模型 (14)3.3.1驱动参数 (14)3.3.2 建模程序 (14)第四章结论 (51)参考文献 (51)附录2.3.3开发的基本思路1.录制一个简单实体的创建过程,提取 “宏”语句。

机械工程学院前言齿轮在各种机械、汽车、船舶、仪器仪表中广泛应用,是传递运动和动力的重要零件。

机械产品的工作性能、承载能力、使用寿命及工作精度等,均与齿轮的质量有着密切的关系。

工厂里生产的机械零件质量和精度的提高,需要较好的加工设备和刀具。

特别是刀具在生产过程中起着及其重要的作用,它决定产品的质量。

目前,机械制造业领域中,产品的生产批量以及种类已经迅速转型,由同一产品转变为生产批量不同,种类不同的大量产品,以适应国内外市场的变化和多元化的需求,而这一转变的实现要求工具的设计、制造、市场等各方面的信息交流必须及时准确,而传统的工艺装备设计手段,仍停留在手工绘图、人工操作绘图软件的水平上,这种状况已经不适应当前的需求了;因此,CAD参数化设计技术在齿轮刀具行业中的应用显得越来越重要。

CAD参数化设计是基于三维绘图软件的二次开发,结合与其自身相关的编程语言,利用计算机实现产品设计和制造自动化,它能提高产品的性能和质量、提高产品的可靠性、降低成本和加强市场竞争力。

本文主要介绍了滚刀参数化设计软件的运行环境、模块的划分与具体组成要素、模块的功能。

着重对三维造型参数化驱动原理进行了分析,阐述了实现的方法。

最后对界面设计和功能作出分析,并提出一些修改的意见。

软件开发作为一次毕业设计来完成,既融合了专业知识,也5涉及了可视化编程工具(VB)以及数据库相关知识,两者的结合应用对我本人来讲收获很大。

此次毕业设计,杨波老师和徐莹老师作为我的指导老师,在整个设计过程中,献出宝贵的时间,不惜劳苦为我们指导设计,讲解我们设计中遇到的问题,并提出了很多建议,对我们的设计给予了很大帮助。

同时,老师经常关心我们的生活。

在此,我由衷地感谢两位老师的辛苦指导。

一、总体设计及软硬件环境:1.齿轮刀具CAD系统的总体设计方案及功能模块划分齿轮刀具CAD系统应以有关国家标准和行业标准为设计准则,以齿轮啮合原理及传动理论为设计依据。

进行系统的总体规划分析时,首先应将应用对象抽象为最基本、最普遍的形式,建立系统的基本框架,然后在此基础上根据具体刀具设计的特定需要对设计方案进行变化及扩展。

为此,所建系统应具有良好的可扩展性和易维护性。

由于齿轮刀具CAD技术是将刀具设计计算、分析、数据库管理及计算图形处理技术融为一体的综合性技术,因此系统的总体设计方案应保证系统内部参与设计计算的数据流动畅通,使模块间的耦合性最小,保证用户的界面双向信息的正常流动。

设计系统功能模块时,首先应根据系统总体框架对系统功能进行分解。

各功能模块的划分应充分考虑实际应用需要,将模块全面细化,最大限度地减少模块间的耦合性,增强软件的可移植性、可扩充性和可维护性。

根据系统总体规划和模块规划分原则,可将系统分成四个主要模块:(1)用户界面管理模块该模块包括系统菜单、视窗及各类对话框等,主要功能为管理刀具设计时的人机交互信息交流,其有效性对设计质量及效率有直接影响。

(2)刀具设计分析模块该模块为系统的关键核心模块,主要功能是根据齿轮啮合原理和传动理论进行齿轮刀具参数设计和分析等。

根据刀具设计要求,该模块又可细化为齿形参数设计计算子模块,刀具结构参数和基本尺寸设计子模块、刀具齿形分析,刀具齿形分析和加工工艺性分析子模块和刀具制造图绘图子模块。

(3)数据库管理模块该模块主要功能为管理在设计计算、分析过程中产生的大量设计数据及需调用的刀具设计手册数据。

利用数据库技术管理设计数据可提高管理效率,方便程序设计,使程序结构简洁、明了,便于系统维护及扩展。

(4)刀具加工图纸绘制模块该模块可根据设计计算出的刀具齿形参数和结构参数绘制出刀具加工图纸,供刀具加工使用和设计资料存档。

通过数据库管理模块可查找出齿轮刀具加工的技术要求及相关数据填写在刀具加工图中,为生产、检验提供依据。

本次设计中,用到的软件开发工具——VB语言,基于Solid Works 二次开发平台,对齿轮滚刀进行三维参数化设计。

⑴软件➢VB、Solid Works、Microsoft Access由于Solid Works二次开发中支持VBA语言,因此我们使用Visual Basic 编程软件,进行编程驱动Solid Works造型。

同时,要用到Access 2000 数据库软件提供参数化驱动数据。

✓计算机配置:Pentium 、内存512M、硬盘160G、、光驱✓软件使用: Solid Works 2006版以上、Visual Basic 、Microsoft Access2000✓软件配置:Visual Basic :a)安装Visual Basic 、Pentium或更高的微处理器。

b)在Windows95/98/2000下需要16MB以上的内存,Windows NT 。

c)硬盘空间:标准版和专业版的典型安装需要48MB,完全安装需要80MB。

企业版的典型安装需要128MB,完全安装需要147MB。

Visual Basic 是一种可视化的、面向对象和采用事件驱动方式的结构化高级程序设计语言,可用于开发Windows环境下的各类应用程序。

它简单易学、效率高,且功能强大可以与Windows专业开发工具SDK相媲美。

在Visual Basic 环境下,利用事件驱动的编程机制、新颖易用的可视化设计工具,使用Windows 内部的广泛应用程序接口(API)函数,以用动态链接库(DLL)、对象的链接与世隔嵌入(OLE)、开放式数据连接(ODBC)等技术,可以高效、快速地开发Windows环境下功能强大、图形界面丰富的应用软件系统。

随着版本的提高,Visual Basic的功能也越来越强。

,Visual Basic ,与前个版本相比,其功能有了很大提升。

Visual Basic 有学习版、专业版和企业版三种版本,以满足不同的开发需要。

学习版适用于普通学习者及大多数使用 Visual Basic 开发一般 Windows 应用程序的人员,但是;专业版适用于计算机专业开发人员,包括了学习版的全部内容功能以及Internet控件开发工具之类的高级特性;企业版除包含专业版全部的内容外,还有自动化构件管理器等工具,使得专业编程人员能够开发功能强大的组骨子里分布式应用程序。

Visual Basic的功能特点:1.提供可视化的程序设计平台一般的计算机语言编程时,我们看不到程序运行时的实际效果;程序中避免不了潜在的错误,因此要反复地调试程序,编译,运行,观察结果,直至满意为止,这样浪费了大量的时间。

可视化程序设计,它使用了可视化设计工具,程序员能直接看到做出来的图形、界面,而用户编写的只是实现诸如数据、信息处理过程的那部分程序,程序很简短,由此可见操作起来既容易又很少出错。

2.采用面向对象程序的程序设计方法面向对象的程序设计方法是把程序和数据封装取来作为一个对象,并为每一个对象设置所需的属性。

这些图形对象的建立不必用语句来描述,而是用工具画在界面上,使用起来非常方便和快捷。

3.实施事件驱动的编程机制Visual Basic的编程机制是当用户通过某种方法触发一个事件,该事件又通过一个程序段来响应。

事件驱动是一种适用于图形用户界面的编程方式。

通过对图形界面的控制,来执行相应的程序段,实现某种特定的功能。

4.具有强大而开放的数据库管理功能Visual Basic利用数据库控件,可直接建立Access格式的数据库或访问Access 中的数据,并可以进行数据的存储和检索。

Visual Basic还可以编辑访问FoxPro、Paradox等外部数据库,也可以访问Excel、Lotus1-2-3等多种表格。

5.支持动态数据交换Visual Basic提供了动态数据交换的编程技术应用程序之间的动态数据交换,能把一种应用程序的数据动态地链接到另一种应用程序中,使之在两种不同的应用程序之间交换数据。

6.支持对象链接与嵌入Visual Basic采用了对象链接与嵌入技术,将每一个应用程序都看作一个对象,将不同的对象链接起来,再嵌入到Visual Basic应用程序中,得到具有声、像、文字等信息的集合式文件。

7.支持动态链接库Visual Basic中使用动态链接库技术,可以在Visual Basic应用程序中将其他语言编写的函数或者将C/C++或汇编语言写的程序加入到Visual Basic中。

VB的基本语法::变量定义的方法: Dim语句 ,Static语句,Public语句,Private语句。

语句的格式为Dim/static/public/private<变量名1>[As<类型1>],……格式中各关键字的含义如下:Dim:用于标准模块、窗体模块中定义变量或数组,也可以在过程中定义变量。

Private:用户在窗体模块或过程中声明变量为私有变量。

Public:用于在标准模块中定义全局变量或数组。

As:用于说明变量的类型。

Static:用于在过程中声明变量为静态变量。

所谓静态变量是指当过程运行结束后,静态变量的值继续保留,但只能被初始化一次。

与Dim定义不同。

:变量名称=表达式,变量名称,函数:,在Form级中使用Dim语句, K(1 to 100,1 to 10) as变量类型.➢If … Then … If … ThenElseEnd if➢If … ThenElse If ……ThenElseEnd if➢Select case …Case …Case else …End select:➢For …To Step …Exit ForNext➢For eachNext➢DoLoop while (Until) …Do while (Until) …LoopWhileWend:退出相应的嵌套语句Exit (For, Do, Sub…)7. Visual Basic可视化编程的步骤与规则主要包括以下几个步骤:创建工程→添加控件(文本、按钮等)→调整控件(包括控件的大小、尺寸、对齐样式、锁定)→设置属性→编写代码→保存工程→调试运行工程→修改工程→最后保存→生成可执行文件。

⑵硬件计算机(最低配置)、512M RAM、24X CD-ROM、不少于1GB的硬盘工作空间。

二、齿轮滚刀设计过程➢传统设计过程:齿轮滚刀是刀齿沿圆柱或圆锥作螺旋线排列的齿轮加工刀具,用于按展成法加工圆柱齿轮﹑蜗轮和其他圆柱形带齿的工件(见齿轮加工﹑齿轮)。

根据用途的不同,滚刀分为齿轮滚刀﹑蜗轮滚刀﹑非渐开线展成滚刀和定装滚刀等。

齿轮滚刀按结构不同,可分为整体结构和镶片结构两种。

整体式滚刀结构图滚刀的基本蜗杆有三种形式:渐开线蜗杆、阿基米德蜗杆和法向直廓蜗杆。

由于阿基米德蜗杆制造和检测比较方便,因此在绝大多数的渐开线圆柱齿轮滚刀,均采用阿基米德蜗杆作为滚刀的基本蜗杆。