引线框架电镀设备

- 格式:docx

- 大小:677.88 KB

- 文档页数:3

C19400引线框架高精铜带制造工艺研究葛小牛;徐向棋【摘要】通过金相组织观察、硬度测试、拉伸性能测试、导电率等方法,对C19400引线框架高精铜带制造工艺中的铸造工艺、热轧工艺、热处理工艺和冷轧工艺等进行了研究和分析,发现添加适量的固溶Fe后,并优化铸造、热轧、热处理和冷轧工艺后提高了成品的强度,硬度和导电性,且满足成品尺寸和表面精度的要求.【期刊名称】《铜陵学院学报》【年(卷),期】2017(016)006【总页数】3页(P108-110)【关键词】C19400铜合金;力学性能;制造工艺【作者】葛小牛;徐向棋【作者单位】安徽鑫科铜业有限公司,安徽芜湖 241006;铜陵学院,安徽铜陵244000【正文语种】中文【中图分类】TG339随着电子工业的迅猛发展,铜合金引线框架材料取得了惊人的发展,在目前拥有的70多个品种中,使用量也在不断增长。

引线框架材料大多用于集成电路和半导体分立器件上,它的主要功能是支撑芯片、散失热量和连接外部电路,是集成电路中极为关键的部件[1]。

从上世纪80年代开始,铜合金引线框架材料因其高传导性、良好的加工性能、良好的电镀钎焊性能及必要的强度等特点,备受市场青睐。

我国引线框架材料的生产始于上世纪80年代末期,但就其发展速度来讲,远远落后于集成电路生产的发展,这是因为铜合金引线框架高精铜带在生产制造工艺方面存在诸多技术难题。

铜合金带材作为引线框架首先材料已为人们共识。

迄今,具备电导率80%IACS以上、抗拉强度600MPa以上、90°弯曲加工性良好的材料尚未开发出来,为满足高性能、低成本的产业化要求,引线框架材料除应具有高强高导外,还应具有较好的导热、耐蚀、耐氧化等其他性能[2-3]。

如:性能均匀性、尺寸公差精度、版形等。

一般来说,铜基材料的强度和导电率是一对矛盾体,电导率高则强度低,强度高则电导率很难提高,因此为了获得高导电高强度的引线框架材料,必须利用合金元素的特殊性能来改善其综合性能。

PM-200甲基磺酸镀锡配方的应用(周生电镀导师)简述PM-200 为一低泡沫性的有机酸电镀工艺,能在高速和低速下电镀出沉积均匀、多边形大晶粒纯锡镀层。

PM-200 特别设计用于高速片状式或卷带式电镀设备,该工艺非常适用于半导体引线框架和连接器。

此工艺可以通过改变操作参数用于低速电镀。

(@q):(3)(8)(0)(6)(8)(5)(5)(0)(9)优点与特征我们配方平台包含的镀锡种类多,已有乐思、罗哈、国内知名镀锡等药水配方。

我们的配方平台帮助了很多中小企业提高产品技术水平,也有不少个人因此创业成功,帮助国内企业抢占国外知名企业市场,提升国产占有率是我们长期追求的目标。

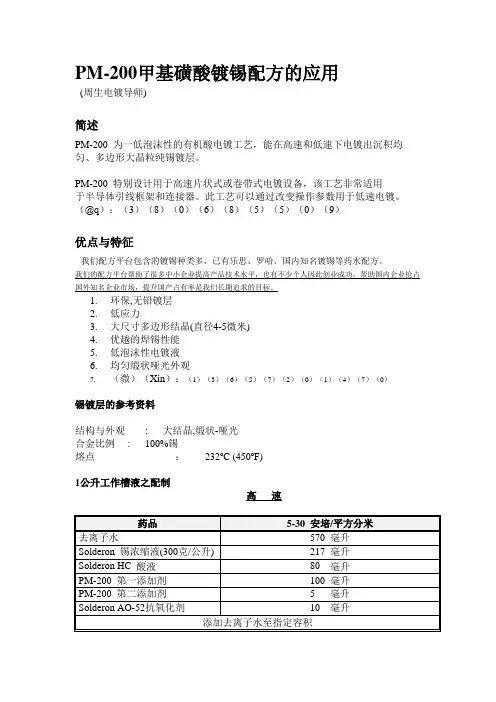

1.环保,无铅镀层2.低应力3.大尺寸多边形结晶(直径4-5微米)4.优越的焊锡性能5.低泡沫性电镀液6.均匀缎状哑光外观7.(微)(Xin):(1)(3)(6)(5)(7)(2)(0)(1)(4)(7)(0)锡镀层的参考资料结构与外观: 大结晶,缎状-哑光合金比例 : 100%锡熔点:232o C (450o F)1公升工作槽液之配制高速中速低速槽液配置的步骤1. 添加去离子水于镀槽中。

2. 加入Solderon HC 酸液,搅拌均匀。

3. 加入Solderon锡浓缩液(300克/公升),搅拌均匀。

4. 加入PM-200 第一添加剂,搅拌均匀。

5. 加入PM-200 第二添加剂,搅拌均匀。

6. 加入Solderon AO-52 抗氧化剂,搅拌均匀。

7. 添加去离子水至控制液位。

注意:Solderon 锡浓缩液(浓原液)中含有Solderon HC 酸液,故它们亦对镀液中的Solderon HC 酸浓度构成影响。

前处理在槽液配置前,建议用70-140毫升/公升之Solderon HC 酸液工序作为最后之活化步骤。

操作规范资料(我们$声$明):(建&群的都是假冒)(二手转卖我们配方的不完整)(请#认#准#文#中Q和WX)(广-告-长*期*有*效)高速中速低速维持工作槽液的资料PM-200 第一添加剂PM-200 第一添加剂是用于维持细致及均匀之镀层。

电镀基本知识1、表面处理的目的一、美观(appearance).为了提高制品之附加价值,赋予制品表面美观,例如装饰性电镀 (decorative plating) Au, Ag, Rh, Ni, Cr,黄铜等电镀 (electroplating).二、防护(protection)为了延长制品的寿命,再制品表面披覆(coating)耐腐蚀之材料,例如保护性电镀(protective plating) Zn,Cd,Ni,Cr,Sn 等电镀.三、特殊表面性质(special surface properties)1. 提高制品之导电性(electrical conductiuity),例如电镀Ag,Cu.2. 提高焊接性(soderability)在通讯急电子工业应用,例如Sn-Pb 合金电镀.3. 提高光线之反射性(light reflectivity ) 例如宇宙飞船,人造卫星的外壳需反射光线,Ag及Rh的镀层被应用上.4. 减小接触阻抗(contact resistance)例如在电子组件之Au及Pd电镀.四、机械或工程性质(mechanical or engineering properties)1. 提高制品之强度(strenth),例如塑料电镀.2. 提高制品之润滑性 ( bearing propertries ) 例如多孔洛电镀 (porous chromium plating), 内燃机之铝合金活塞 (piston) ,镀锡Sn以防止汽缸 (cylinder)壁刮伤.3. 增加硬度(hardness)及耐磨性(wear resistance) ,例如硬洛电镀(hard chromium plating).4. 提高制品之耐热性,耐候性,抗幅射线,例如塑料,非金属之电镀.2、电镀常识2.1电镀利用电解原理,使金属或合金沉积在制件表面,形成均匀、致密、结合力良好的金属层的过程。

2.2前处理零件在处理之前,程度不同地存在着毛刺和油污,有的严重腐蚀,给中间处理带来很大困难,给化学或电化学过程增加额外阻力,有时甚至使零件局部或整个表面不能获得镀层或膜层,还会污染电解液,影响表面处理层的质量。

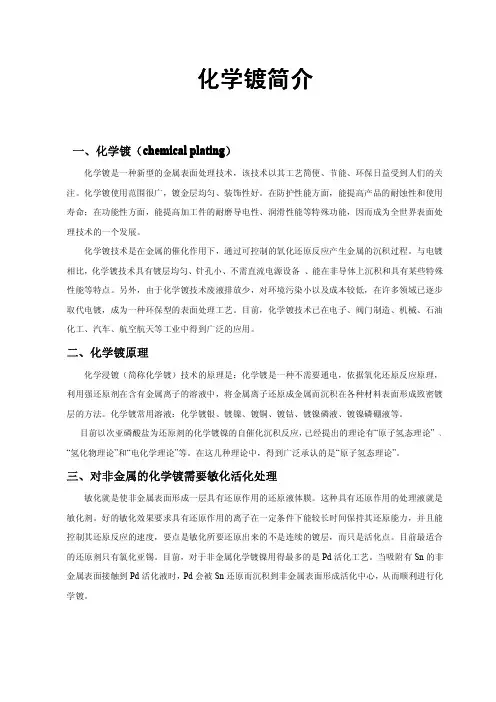

简介化学镀简介化学镀一、化学镀(chemical plating)化学镀是一种新型的金属表面处理技术,该技术以其工艺简便、节能、环保日益受到人们的关注。

化学镀使用范围很广,镀金层均匀、装饰性好。

在防护性能方面,能提高产品的耐蚀性和使用寿命;在功能性方面,能提高加工件的耐磨导电性、润滑性能等特殊功能,因而成为全世界表面处理技术的一个发展。

化学镀技术是在金属的催化作用下,通过可控制的氧化还原反应产生金属的沉积过程。

与电镀相比,化学镀技术具有镀层均匀、针孔小、不需直流电源设备、能在非导体上沉积和具有某些特殊性能等特点。

另外,由于化学镀技术废液排放少,对环境污染小以及成本较低,在许多领域已逐步取代电镀,成为一种环保型的表面处理工艺。

目前,化学镀技术已在电子、阀门制造、机械、石油化工、汽车、航空航天等工业中得到广泛的应用。

二、化学镀原理化学浸镀(简称化学镀)技术的原理是:化学镀是一种不需要通电,依据氧化还原反应原理,利用强还原剂在含有金属离子的溶液中,将金属离子还原成金属而沉积在各种材料表面形成致密镀层的方法。

化学镀常用溶液:化学镀银、镀镍、镀铜、镀钴、镀镍磷液、镀镍磷硼液等。

目前以次亚磷酸盐为还原剂的化学镀镍的自催化沉积反应,已经提出的理论有“原子氢态理论”、“氢化物理论”和“电化学理论”等。

在这几种理论中,得到广泛承认的是“原子氢态理论”。

三、对非金属的化学镀需要敏化活化处理敏化就是使非金属表面形成一层具有还原作用的还原液体膜。

这种具有还原作用的处理液就是敏化剂。

好的敏化效果要求具有还原作用的离子在一定条件下能较长时间保持其还原能力,并且能控制其还原反应的速度,要点是敏化所要还原出来的不是连续的镀层,而只是活化点。

目前最适合的还原剂只有氯化亚锡。

目前,对于非金属化学镀镍用得最多的是Pd活化工艺。

当吸附有Sn的非金属表面接触到Pd活化液时,Pd会被Sn还原而沉积到非金属表面形成活化中心,从而顺利进行化学镀。

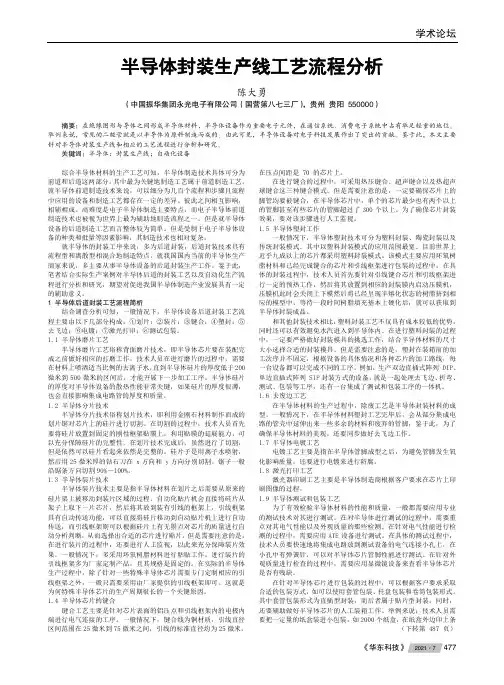

半导体封装生产线工艺流程分析陈大勇(中国振华集团永光电子有限公司(国营第八七三厂),贵州 贵阳 550000) 摘要:在绝缘图形与导体之间形成半导体材料,半导体设备作为重要电子元件,在通信系统、消费电子系统中占有举足轻重的地位。

举例来说,常见的二极管就是以半导体为原料制造而成的。

由此可见,半导体设备对电子科技发展作出了突出的贡献。

鉴于此,本文主要针对半导体封装生产线和相应的工艺流程进行分析和研究。

关键词:半导体;封装生产线;自动化设备综合半导体材料的生产工艺可知,半导体制造技术具体可分为前道和后道这两部分。

其中最为关键地制造工艺属于前道制造工艺。

就半导体前道制造技术来说,可以细分为几百个流程和步骤且流程中应用的设备和制造工艺都存在一定的差异。

彼此之间相互影响,相辅相成。

高难度是电子半导体制造主要特点,而电子半导体前道制造技术也被视为世界上最为辅助地制造流程之一。

但是就半导体设备的后道制造工艺而言整体较为简单。

但是受制于电子半导体设备的种类和批量等因素影响,其制造技术也相对复杂。

就半导体的封装工序来说,多为后道封装,后道封装技术具有流程型和离散型相混合地制造特点。

就我国国内当前的半导体生产商家来说,多主要从事半导体设备的后道封装生产工作。

鉴于此,笔者结合实际生产案例对半导体后道的封装工艺以及自动化生产流程进行分析和研究,期望对促进我国半导体制造产业发展具有一定的辅助意义。

1 半导体后道封装工艺流程简析结合调查分析可知,一般情况下,半导体设备后道封装工艺流程主要由以下几部分构成:①划片;②装片;③键合;④塑封;⑤去飞边;⑥电镀;⑦激光打印;⑧测试包装。

1.1 半导体磨片工艺半导体磨片工艺俗称背面磨片技术,即半导体芯片要在装配完成之前做好相应的打磨工作,技术人员在进行磨片的过程中,需要在材料上喷洒适当比例的去离子水,直到半导体硅片的厚度低于200微米到500微米的区间后,才能开展下一步加工工序。

半导体硅片的厚度对半导体设备的散热性能非常关键,如果硅片的厚度很薄,也会直接影响集成电路管的厚度和质量。

电镀知识电镀(Electroplating)就是利用电解原理在某些金属表面上镀上一薄层其它金属或合金的过程,是利用电解作用使金属或其它材料制件的表面附着一层金属膜的工艺从而起到防止腐蚀,提高耐磨性、导电性、反光性及增进美观等作用。

电镀的概念电镀时,镀层金属或其他不溶性材料做阳极,待镀的工件做阴极,镀层金属的阳离子在待镀工件表面被还原形成镀层。

为排除其它阳离子的干扰,且使镀层均匀、牢固,需用含镀层金属阳离子的溶液做电镀液,以保持镀层金属阳离子的浓度不变。

电镀的目的是在基材上镀上金属镀层,改变基材表面性质或尺寸。

电镀能增强金属的抗腐蚀性(镀层金属多采用耐腐蚀的金属)、增加硬度、防止磨耗、提高导电性、润滑性、耐热性和表面美观。

电镀的作用利用电解作用在机械制品上沉积出附着良好的、但性能和基体材料不同的金属覆层的技术。

电镀层比热浸层均匀,一般都较薄,从几个微米到几十微米不等。

通过电镀,可以在机械制品上获得装饰保护性和各种功能性的表面层,还可以修复磨损和加工失误的工件。

此外,依各种电镀需求还有不同的作用。

举例如下: 1.镀铜:打底用,增进电镀层附着能力,及抗蚀能力。

2.镀镍:打底用或做外观,增进抗蚀能力及耐磨能力,(其中化学镍为现代工艺中耐磨能力超过镀铬)。

3.镀金:改善导电接触阻抗,增进信号传输。

4.镀钯镍:改善导电接触阻抗,增进信号传输,耐磨性高于金。

5.镀锡铅:增进焊接能力,快被其他替物取代(因含铅现大部分改为镀亮锡及雾锡)。

电镀是利用电解的原理将导电体铺上一层金属的方法。

除了导电体以外,电镀亦可用于经过特殊处理的塑胶上。

电镀的过程基本如下:把镀上去的金属接在阳极要被电镀的物件接在阴极阴阳极以镀上去的金属的正离子组成的电解质溶液相连通以直流电的电源后,阳极的金属会氧化(失去电子),溶液中的正离子则在阴极还原(得到电子)成原子并积聚在阴极表层。

电镀后被电镀物件的美观性和电流大小有关系,电流越小,被电镀的物件便会越美观;反之则会出现一些不平整的形状。

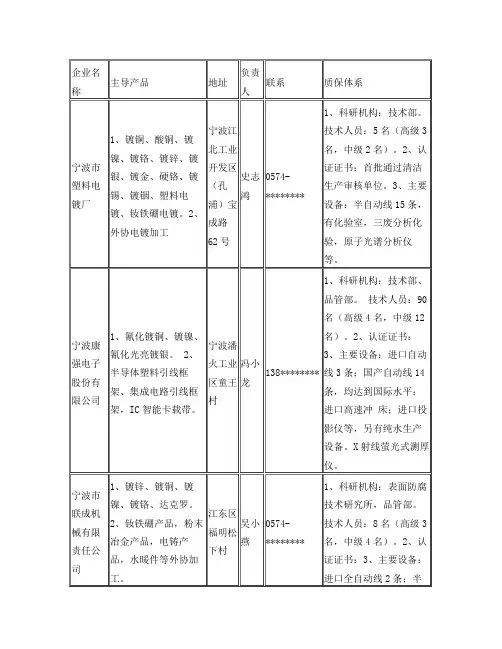

引线框架电镀设备封装前引线框架电镀设备

特点:

封装前引线框架电镀生产线广泛用于集成电路引线框架的选择高速镀银、镀镍、镀锡铅等工艺。

根据引线框架的类型,生产线可分为片式电镀线和卷对卷式电镀线;根据电镀位置控制方法不同,生产线可分为浸镀、轮镀、压板式喷镀等类型。

镀区对位准确,镀层均匀细致,镀层厚度一致性好。

此类生产线最高可同时设12列通道。

封装后引线框架高速电镀生产线

高速镀锡自动生产线用于极大规模集成电路封装外引脚的全镀锡生产,全线自动控制,封闭生产,可满足各种高端集成电路的电镀生产。

该生产线解决了QFN和LQFP集成电路封装中外引脚镀锡生产线自动上下料、镀槽阳极屏蔽、掉料保护等关键问题,突破了QFN直线单边工作防止料片弯曲技术、阳极屏蔽提高镀层厚度均匀性技术,为各生产企业大规模生产提供良好的保证。