聚能切割参数设计方案书

- 格式:doc

- 大小:593.50 KB

- 文档页数:13

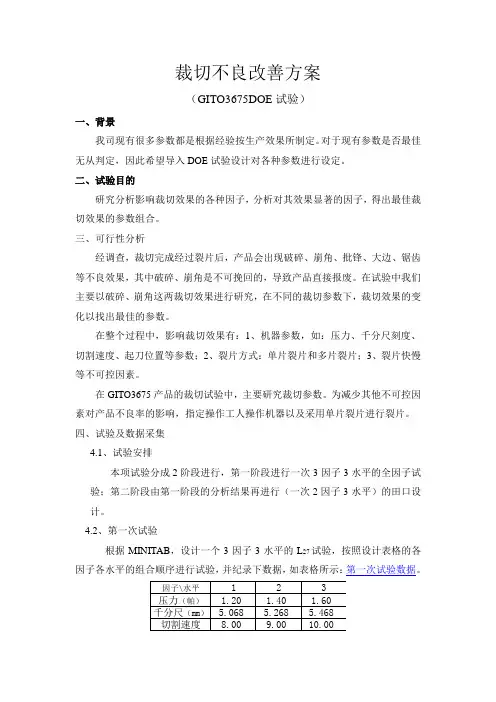

裁切不良改善方案(GITO3675DOE试验)一、背景我司现有很多参数都是根据经验按生产效果所制定。

对于现有参数是否最佳无从判定,因此希望导入DOE试验设计对各种参数进行设定。

二、试验目的研究分析影响裁切效果的各种因子,分析对其效果显著的因子,得出最佳裁切效果的参数组合。

三、可行性分析经调查,裁切完成经过裂片后,产品会出现破碎、崩角、批锋、大边、锯齿等不良效果,其中破碎、崩角是不可挽回的,导致产品直接报废。

在试验中我们主要以破碎、崩角这两裁切效果进行研究,在不同的裁切参数下,裁切效果的变化以找出最佳的参数。

在整个过程中,影响裁切效果有:1、机器参数,如:压力、千分尺刻度、切割速度、起刀位置等参数;2、裂片方式:单片裂片和多片裂片;3、裂片快慢等不可控因素。

在GITO3675产品的裁切试验中,主要研究裁切参数。

为减少其他不可控因素对产品不良率的影响,指定操作工人操作机器以及采用单片裂片进行裂片。

四、试验及数据采集4.1、试验安排本项试验分成2阶段进行,第一阶段进行一次3因子3水平的全因子试验;第二阶段由第一阶段的分析结果再进行(一次2因子3水平)的田口设计。

4.2、第一次试验根据MINITAB,设计一个3因子3水平的L27试验,按照设计表格的各因子各水平的组合顺序进行试验,并纪录下数据,如表格所示:第一次试验数据。

五、数据分析根据现场提供的数据,利用MINITAB对其分析。

5.1、分析因子设计把收集的数据按因子设计的表格填进MINITAB中,然后分析因子设计,得到以下数据列表以及残差图。

因子类型水平数值压力固定 3 1.2, 1.4, 1.6千分尺刻度固定 3 5.068, 5.268, 5.468切割速度固定 3 7, 8, 9不良率的方差分析,在检验中使用调整的 SS:来源自由度 Seq SS Adj SS Adj MS F P压力 2 0.33173 0.33173 0.16586 6.35 0.022千分尺刻度 2 0.03184 0.03184 0.01592 0.61 0.567切割速度 2 0.04793 0.04793 0.02396 0.92 0.438压力*千分尺刻度 4 0.10818 0.10818 0.02705 1.04 0.445压力*切割速度 4 0.03130 0.03130 0.00782 0.30 0.870千分尺刻度*切割速度 4 0.09075 0.09075 0.02269 0.87 0.522误差 8 0.20885 0.20885 0.02611合计 26 0.85058S = 0.161575 R-Sq = 75.45% R-Sq(调整) = 20.20%从以上的数据输出,我们选定* alpha = 0.05 时显著,很明显以上数据只有压力的P<alpha,其他p值大于alpha值,这说明了千分尺刻度、切割速度以及三因子的交互作用对裁切效果没有显著作用,而压力对其有显著影响。

聚能切割爆破在拆除特大型钢结构厂房中的施工技术研究解放军理工大学工程兵工程学院二零零二年九月控制爆破拆除多应用于混合结构、框架结构等建(构)筑物的拆除,而钢结构的控制爆破拆除是一个全新的课题,目前国内还没有这方面成功实例及相关经验可供借鉴。

聚能装药做为一种特殊的装药形式,多应用于军事领域,它可以将炸药爆炸时的爆炸能聚集起来,达到对金属穿孔、切割、破坏等目的,如穿甲弹、破障弹、线型反坦克履带雷等。

航天工业上利用聚能装药的特性,形成线型切割器,切割金属结构,实现运载火箭的各级脱离。

采用线性聚能装药的爆炸来快速切割钢结构物,达到拆除钢结构物目的,这在理论上是成立的,实际上能否成立,还有许多问题有待解决。

上海宝钢集团第一钢厂,为建设国内最大的不锈钢基地,需将原第二炼钢车间厂房拆除,其拆除目标是在安全的前提下达到快速拆除整个车间,为不锈钢基地建筑节约宝贵的时间。

该车间主厂房总计占地32200M2,东西长318M,南北宽110M,其中,钢砼框架结构厂房占地14560M2,钢结构厂房占地17640M2,整幢厂房总建筑面积695 05M2,爆破目标南侧50M为上海市重点保护单位吴淞煤气厂制气车间,北侧100 M为厂内正在生产的高炉锅炉房及化学水处理站。

国内该类厂房拆除施工多采用“倒装法”拆除,“倒装法”拆除:一是安全性差,二是工期较长,三是成本较高,无法满足工程建设需要,迫切需要一种新的拆除施工方法。

结合上钢一厂二炼钢拆除的实际工程,对聚能切割爆破在拆除特大型钢结构厂房中的施工技术进行如下研究。

一、进行工程勘察1.工程概况1.1概述:工程地点:宝山区长江路735号,拆除对象为上海一钢厂二炼钢厂房及厂房内的大型基础。

二炼钢厂房由钢结构主厂房和钢筋混凝土结构厂房组成,其中:钢结构主厂房包括:加料跨、过渡跨、精炼跨,钢筋混凝土结构的厂房包括过渡跨及出坯跨。

建、构筑物分布情况见附图1总平面图。

图1、环境平面示意图1.2 拟拆除的建、构筑物结构简况:1.2.1钢结构主厂房加料跨厂房为大型钢结构厂房(钢结构梯型屋架)。

第1篇一、项目背景随着城市化进程的加快,基础设施建设日益增多,切割施工技术在市政、建筑、水利、公路等领域得到了广泛应用。

切割施工具有速度快、精度高、效率好、施工环境友好等特点,已成为现代化施工的重要手段。

本文针对切割施工方案进行详细阐述,以期为相关施工人员提供参考。

二、切割施工方案概述切割施工方案主要包括切割设备选型、切割工艺选择、切割参数设置、切割施工步骤、切割质量验收等方面。

1. 切割设备选型切割设备是切割施工的核心,其选型应考虑以下因素:(1)切割材料:不同材料对切割设备的要求不同,如石材、混凝土、金属等。

(2)切割厚度:切割厚度直接影响切割设备的选择,通常切割厚度越大,所需设备功率越大。

(3)切割精度:根据切割精度要求选择合适的切割设备,如数控切割、等离子切割等。

(4)切割速度:切割速度与设备功率、切割工艺等因素有关,应根据实际需求选择。

(5)设备稳定性:切割设备应具有良好的稳定性,以保证切割质量。

2. 切割工艺选择切割工艺主要包括等离子切割、激光切割、水切割、电弧切割等。

选择切割工艺时,应考虑以下因素:(1)切割材料:不同材料对切割工艺的要求不同,如等离子切割适用于金属材料,水切割适用于非金属材料。

(2)切割精度:切割精度要求越高,越应选择数控切割、激光切割等高精度切割工艺。

(3)切割速度:切割速度与切割工艺、切割设备等因素有关,应根据实际需求选择。

(4)切割成本:不同切割工艺的成本差异较大,应根据预算选择合适的切割工艺。

3. 切割参数设置切割参数主要包括切割电流、切割电压、切割速度、切割气体流量等。

切割参数设置应遵循以下原则:(1)根据切割材料和厚度选择合适的切割电流、切割电压。

(2)根据切割材料和切割工艺选择合适的切割速度。

(3)根据切割材料和切割工艺选择合适的切割气体流量。

4. 切割施工步骤(1)切割前的准备工作:清理切割区域,检查切割设备,调试切割参数。

(2)切割施工:按照切割工艺进行切割,注意切割过程中的安全防护。

切割机毕业设计是一个涉及机械设计、电气工程、材料学以及控制工程等多个领域的综合性项目。

一个典型的切割机设计项目可能包括以下几个步骤:1. 需求分析与初步设计:- 确定切割机的用途,例如是用于金属、木材还是塑料等材料的切割。

- 明确切割机的规格要求,如最大切割尺寸、精度、速度等。

- 进行市场调研和文献回顾,了解当前切割技术的发展状况。

- 提出初步的设计方案,可能包括手动切割机、数控切割机或者激光切割机等。

2. 详细设计与建模:- 使用CAD软件(如SolidWorks)进行详细的机械结构设计,包括框架、滑轨、刀片或激光头、电机等部件的设计。

- 选择合适的驱动系统,如步进电机或伺服电机,并进行相应的电气设计。

- 设计控制系统,可能包括PLC控制或基于微控制器的控制系统设计。

- 进行切割机的整体装配和零件间的配合检查。

3. 仿真与分析:- 使用相关的仿真软件(如ANSYS)对关键部件进行力学分析和优化。

- 对切割过程进行仿真,以预测切割效果和机器性能。

4. 制造与组装:- 根据设计图纸制造或采购所需的零件。

- 组装切割机,并确保所有部件正确安装且机器能够平稳运行。

5. 测试与调试:- 对切割机进行实际操作测试,检验其切割效果和工作性能是否符合设计要求。

- 根据测试结果进行必要的调整和优化。

6. 编写毕业设计报告:- 撰写详细的毕业设计报告,包括设计背景、设计过程、理论分析、仿真与实验数据、结论及建议等内容。

在进行切割机毕业设计时,需要注意以下几点:- 安全性:确保设计中考虑到操作安全,包括设置紧急停止按钮、防护罩等安全措施。

- 经济性:在满足功能要求的前提下,尽量选择成本效益高的材料和设计方案。

- 可靠性与维护性:设计应确保机器的稳定运行,并且便于日常维护和故障排除。

- 创新性:鼓励在设计中加入创新元素,如新型切割技术的应用、智能化控制系统的开发等。

最终的设计应该是一个综合考虑了机械结构、电气控制、材料特性和用户需求的完整解决方案。

聚能切割索切割过程的数值仿真和试验研究作者:徐汉中梅新良张君发来源:《科学导报·学术》2019年第29期摘 ;要:本文采用数值仿真和试验的手段对聚能切割索切割金属靶板的过程进行了研究,仿真和试验结果证明:聚能切割索切割金属靶板的过程包括侵彻和拉断过程,拉断厚度最大占切割厚度的46%,切割过程仿真可指导工程设计。

关键词:聚能切割索;数值仿真;切割过程引言聚能切割索是最近发展起来的一种特殊切割技术,它是利用成型装药的爆轰来压垮金属药型罩形成高速的线型射流,能在瞬间切割各种金属或非金属材料。

聚能切割索具有结构简单、切割能力强、性能可靠的特点,在切割的过程中无飞片、破片现象,切缝规则,易于控制切割形状。

聚能切割索多用在常规机械工业手段(如锯切、车削、气割等)无法实施安全作业的特殊环境中,如运载火箭的级间分离装置[1]、飞机救生系统[2-4]、核设施的拆除[5]、海底沉船的切割打捞、地下或水下石油井架的切割拆除[6]等。

聚能切割索切割金属靶板主要依靠金属射流对靶板的侵彻作用。

射流侵彻过程通常分为三个阶段[7]:(1)开坑阶段,侵彻初始阶段,从射流头部撞击静止靶板开始,到射流在靶板建立稳定的三高区(高温、高压、高应变率)为止;(2)准定常阶段,此阶段碰撞点处的压力比较小,射流能量分布变化缓慢,侵彻参数变化不大,侵彻孔径变化也不大,基本与侵彻时间无关;(3)终止阶段,射流速度降低,靶板强度的作用越来越明显,射流的侵彻速度減慢,扩孔能力降低,前面的射流残渣影响了后续射流与靶板材料的直接接触,这导致了射流侵彻能力的减弱,此外射流在侵彻的后期产生颈缩和断裂,对侵彻过程产生不利影响。

目前,大量的研究聚焦在聚能切割索工作时射流的侵彻过程,但是聚能切割索在工程应用时并没有要求完全侵彻靶板,允许一部分靶板被金属射流拉断。

这样能够降低聚能切割索的线密度,减小其工作时产生的冲击对系统的影响。

1 ;有限元模型1.1物理模型2 ;数值仿真计算结果与分析本文主要仿真计算了一种聚能切割索对不同厚度铝靶板的切割过程(包括侵彻和拉断)。

切割设备的毕业设计引言这份文档旨在提供关于切割设备毕业设计的详细信息。

切割设备是一种用于在各种工业和制造环境中切割材料的设备。

本文将介绍关于该毕业设计的目的、设计要求、实施步骤和预期结果。

目的本毕业设计的目的是设计一种高效、精确并安全的切割设备,以满足工业和制造领域对材料切割的需求。

该设备将能够在不同类型的材料上进行切割,如金属、塑料和木材等。

设计要求以下是本毕业设计所需满足的设计要求:1. 高效性:切割设备需要具有高效的切割速度,以提高生产效率。

2. 精确性:设备应能够在准确的位置上进行切割,并保持切割线的精度。

3. 安全性:切割设备应配备适当的安全措施,以确保操作人员的安全。

4. 操作简便:设备应易于操作和维护,使操作员能够快速上手并确保设备长期可靠运行。

5. 耐用性:设备应具有足够的耐用性,能够在长时间使用后仍能保持高效和准确的切割性能。

实施步骤以下是完成本毕业设计的预期实施步骤:1. 研究:深入研究不同类型的切割设备和技术,了解其工作原理和应用领域。

2. 设计:基于已有研究和设计要求,进行切割设备的设计,包括结构、电气和控制系统等方面。

3. 制造:根据设计图纸和规格,制造和组装切割设备的各个组件和部件。

4. 调试:对制造完成的切割设备进行测试和调试,确保其能够满足设计要求和功能。

5. 优化:根据测试和调试结果,对切割设备进行优化和改进,以提高其性能和功能。

6. 验证:通过性能测试和实际应用,验证切割设备的设计和功能。

预期结果完成本毕业设计后,预期可以实现以下结果:1. 设计并制造一种高效、精确和安全的切割设备。

2. 通过测试和验证,证明切割设备能够满足设计要求和功能。

3. 提供切割设备的详细设计文档和说明书,以便制造商和用户使用。

以上是关于切割设备毕业设计的文档内容,希望能对你有所帮助。

如有任何问题,请随时联系我。

小型激光切割设计方案引言激光切割技术是一种高精度切割工艺,近年来在各个领域得到广泛应用。

小型激光切割机的推出,进一步推动了激光切割技术在家庭、办公等小场景的应用。

本文将针对小型激光切割机的设计进行详细介绍,包括硬件设计、软件设计以及安全措施等方面。

硬件设计小型激光切割机的硬件设计主要包括以下几个方面:1. 激光发射器激光发射器是小型激光切割机的核心部件,其质量和功率直接影响切割效果。

为了实现高质量的切割,应选用功率大、发射稳定的激光器。

同时,还需确保激光器的散热系统能够有效降温,以保证其长时间稳定工作。

2. 控制系统控制系统是小型激光切割机的核心,用于控制激光的移动和切割深度等参数。

可以采用单片机或嵌入式系统作为控制核心,结合相应的软件算法实现精确控制。

3. 切割平台切割平台是激光切割机的工作台面,应设计成可移动、稳定且耐高温的结构。

同时,为了保证切割的平整度,可在切割平台上添加一层定位网格,以便更好地控制切割位置。

4. 辅助装置为了提高切割效果,小型激光切割机还可以添加一些辅助装置,如气体喷嘴、吸尘器等。

气体喷嘴可以在切割过程中喷射氮气,以减少切割区域的氧气含量,提高切割速度和质量。

吸尘器则可以及时清理切割产生的废料和烟尘,保持工作环境清洁。

软件设计小型激光切割机的软件设计主要包括以下几个方面:1. 切割路径生成算法切割路径生成算法是激光切割机软件的核心。

通过对输入的图片或矢量图进行分析,生成切割路径,并进行优化,以提高切割效率和质量。

常用的算法包括最短路径算法、基于区域的算法等。

2. 用户界面设计用户界面设计是激光切割机软件的重要组成部分,直接影响用户的使用体验。

应设计简洁、易懂的操作界面,提供直观的切割参数设置和预览功能,方便用户进行操作和调整。

3. 实时控制系统通过与硬件控制系统的通信,实时控制激光的移动和切割参数。

可采用PID控制算法,实现对激光功率、频率等参数的精确控制,以提高切割质量和稳定性。

产品设计切削设计方案模板一、背景介绍在产品设计及制造过程中,切削加工是一项重要的工艺技术。

正确的切削设计方案可以有效提高产品加工的效率和质量。

本文将介绍一个通用的产品设计切削设计方案模板,旨在帮助设计师在切削加工过程中做出准确和有效的决策。

二、材料选择在选择切削工具之前,首先需要确定待加工材料的特性,例如硬度、粘附性、机械性能等。

根据材料类型的不同,选择合适的切削工具,如铣削刀具、车削刀具、钻削刀具等。

同时,还需要考虑切削工具的耐磨性、刃口强度等性能指标。

三、切削参数确定1. 切削速度:根据材料特性和工具性能,确定切削速度。

一般来说,硬度较高的材料需要较低的切削速度,以减少工具损耗;相反,较软的材料则可以采用较高的切削速度。

2. 进给速度:进给速度的选择取决于材料的硬度、切削深度以及所要求的加工精度。

对于需要高精度的加工,应适当降低进给速度。

3. 切削深度:根据所需加工件的设计要求、工具性能和工良率等因素,确定切削深度。

需要注意的是,切削深度过大会增加切削力和工具磨损,同时可能降低加工质量。

4. 切削角度:根据加工件的需求和切削工具的特性,选取合适的切削角度。

一般来说,对于切削难度较高的材料,采用较小的切削角度可以减小切削力,提高加工效率。

四、切削工艺优化1. 先粗后精:在加工过程中,可以采用先粗后精的方法,即先使用较大切削深度和进给速度进行快速切削,再通过细加工进行修整,以提高加工效率和质量。

2. 切削润滑:对于切削加工中的高速摩擦和热量产生,可以使用适当的切削润滑剂,减少工具与工件之间的摩擦和磨损,提高切削效率。

3. 切削刀具的使用寿命:切削刀具是切削加工的核心部件,选用耐磨性好的刀具材料,并采取合适的冷却措施,延长刀具的使用寿命。

五、切削加工安全切削加工过程中需要注意安全问题,包括以下几点:1. 使用合适的个人防护装备,如护目镜、手套等,保护自身安全。

2. 确保工作区域整洁、无障碍物,避免发生意外事故。

连续油管聚能切割技术在塔河TK511CH井的应用陈超;王珂;金科宇;尹立明【摘要】TK511CH Well is a development well of Akekule Arch Area .It completed sidetracking in 2014 .Drilled horizon presented Ordovician and the tail tube was a 149 mm expansion tube .The tubular pillar got stuck in the course of pulling it out after well completion by acid fracturing .It was estimated that sticking was caused by incom‐plete rebound of the rubber of open-hole packer and the sticking point was at the foot of the expansion tube .The first application of coiled tubing energy -intensive cutting technology in cutting the highly -deviated well in Tahe Oilfield was successful ,the jet cutter fired smoothly .The application result suggests that the sticking -point -in‐strument be used to measure the sticking position before cutting ,and the hang firing exploder be installed under the hydraulic one to reduce axial tension of the coiled tubing in firing process .%TK511CH井是阿克库勒凸起轴部所钻的一口开发井,2014年侧钻完钻,完钻层位奥陶系,尾管为149 mm膨胀管,酸压完井后起酸压管柱过程中管柱遇卡,判断因裸眼封隔器胶皮未回缩完全导致遇卡,卡点在膨胀管管脚。

油管聚能切割操作规程油管聚能切割是一种常见的管道切割技术,使用高能燃烧、高压水射流或其他方法来切割管道材料。

以下是油管聚能切割的操作规程,以确保操作的安全性和高效性。

一、准备工作:1. 拟定切割计划:根据工作需要和实际情况,确定切割的位置、方式和方法。

2. 安全检查:检查切割设备及工具的状况,保证设备安全可靠,确保切割区域周围没有可燃、易爆等危险物质。

3. 防护措施:佩戴防护手套、护目镜、耳塞等个人防护装备,确保个人安全。

4. 切割区域准备:清理切割区域,并确保周围没有杂物、易燃物等影响切割安全的物体。

5. 相关人员准备:组织好切割人员、指挥员等相关岗位人员,明确责任和工作分工。

二、操作步骤:1. 设备检查:检查切割设备的电源、液压系统、水供应等是否正常运行。

2. 物料准备:准备好切割所需的备件、材料,并按照要求放置。

3. 切割设备调试:根据实际需要,调整切割设备的切割宽度、速度等参数。

4. 点火操作:按照设备的操作说明,点火启动切割设备,确保点火顺利进行。

5. 切割操作:将切割设备平稳移动到待切割的位置,按下切割按钮,进行切割。

6. 切割结束:切割完毕后,将设备停止运行,关掉电源。

7. 清理工作:清理切割现场的杂物、切割废料等,保持整洁。

8. 设备维护:对切割设备进行必要的维护保养,确保设备的正常使用。

三、安全注意事项:1. 严禁在没有安全防护措施的情况下进行切割作业。

2. 操作人员必须熟悉切割设备的使用说明,且持证上岗。

3. 切割现场周围不得有可燃、易爆物品。

4. 在切割过程中,切割人员应戴好防护手套、护目镜等个人防护装备。

5. 切割设备在使用过程中应保持稳定,避免因设备不稳造成事故。

6. 切割设备的维修和保养应由专业人员进行,确保设备长期安全可靠运行。

7. 切割操作前应仔细检查切割设备及周围环境,排除可能存在的安全隐患。

8. 若切割中发生异常情况,应及时停止切割操作,进行排查处理。

以上是油管聚能切割操作规程的内容,希望能对您的工作有所帮助。

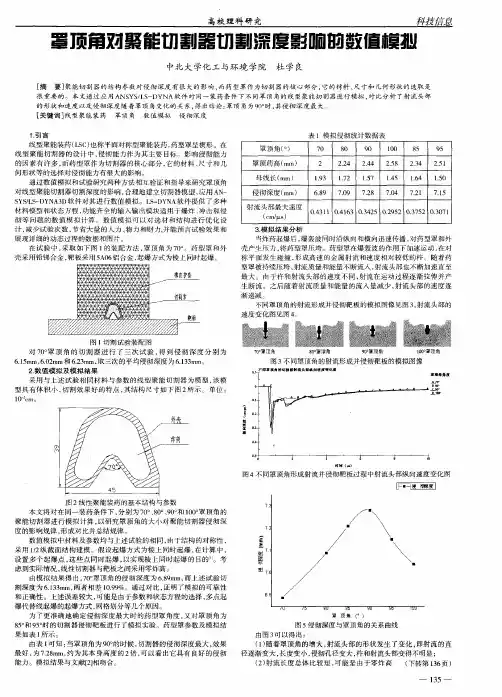

第二章 影响线型聚能装药侵彻能力的因素 爆炸切割是利用聚能原理来切割坚硬物质的爆炸新技术。由于切割都是沿着一个面切割出一条窄缝来,因此,多采用平面对称型药型罩。线型聚能装药是一种长条形带有空腔的装药,在空腔中嵌有金属药型罩。药型罩的形状可以是圆弧形或各种不同顶角的楔形,药型罩的材料可以是铜、钢、铝、铅等。利用这种装药可制成各种爆炸切割器,图为线型聚能装药的基本构形。

图 线型聚能装药的基本构形 The basic figuration of linear shaped charge

药型罩 炸药

对称面

x y z 线型聚能装药作用的基本原理 当炸药起爆后,爆轰波一方面沿着炸药的长度方向传播,另一方面沿着药型罩运动,聚能作用使爆炸能量向药型罩会聚,爆轰产物以高达几十万大气压的压力作用于药型罩,并将其压垮,而后向对称轴闭合运动,并在对称平面内发生高速碰撞,药型罩内壁附近的金属在对称平面上挤出一块向着装药底部以高速运动的片状射流,通常称之为“聚能刀”。它一般是呈融熔状态(热塑状态)的高速金属射流,其头部速度大约3000~5000m/s,集中了很高的能量。金属射流在飞行中不断拉长,当它与金属靶板发生相互作用时,迫使靶板表面压力突然达到几百万大气压。在高压作用下,靶板表面金属被排开,向侧表面堆积,而飞溅和汽化的不多。随着射流和靶板的连续作用,金属射流不断损失能量并依附在金属断裂面上。爆炸切割器正是依靠这种片状的“聚能刀”,实现对金属的切割作用。图为线型聚能装药射流形成和拉伸断裂的示意图,图中所采用的起爆方式为典型的端部点起爆方式。可以看出,药型罩的压垮由一端向另一端逐步发展,射流在运动过程中拉伸,当达到射流材料的最大屈服强度时,射流发生断裂。 线型聚能射流的主要参数 线型聚能射流参数是研究射流切割的主要因素,对于端部起爆的线型聚能装药而言,可以采用滑移爆轰理论来研究射流的主要参数。

图 LSC药型罩压垮和射流形成特性 Liner collapse and jet formation

杵体 主射流

外壳

断裂射流

(a)起爆初

(b)射流形(c)射流断设线型聚能装药引爆后,经一定距离爆轰波趋于定常,波面为平面,坐标Oxyz随爆轰波阵面一直运动,Oyz为切割器的横截面,Oxy为对称面,为金属药型罩

的顶半角。见图。 由图可以看出,药型罩平面的单位法向量为, kjncossin1 ()

直线OA在Oyz平面上,其方程为,

0cossin0zyx

()

因此,可得压垮平面OAC的方程式, 0cossinzyx () 则平面OAC的单位法向量为, kjincossin

1

1

22 ()

设药型罩的折转角为(如图),则有, cos11221nn

()

y y z s x A B O α α 爆轰方向 药型罩 炸药 β x z B C

D

O ζ v

图 聚能线型切割器示意图 A 即得, tg

()

设压垮平面OAC与对称平面OCD构成的夹角为,此即为碰撞棱OC的V形角之半, cossincos2nk

()

按照经典射流理论,射流质量由下式给出, cos121LjMM

()

式中ML为药型罩质量,将()式代入(),可得射流质量为, cossin121LjMM () 在高压作用下,药型罩材料可近似为理想不可压缩流体。药型罩OB在其垂直法平面(即Oxs平面)内的运动可按飞板飞行曲线的一般理论来求解。在图中,s=f(x)为飞行曲线,

xfdxdstg ()

式中为飞板弯折角。碰撞来流速度在Oxyz坐标系中可表示为, kvjvivvdddfcossinsinsincos ()

由于切割器以Oxy面为对称面,两边的药型罩在在飞行中将在Oxy面上发生碰撞,在Oxy平面上的碰撞点连线(在二维碰撞时为驻点连线,以下称为碰撞棱)

图 飞板飞行曲线及弯折角θ图 Flight curve and bending angle

s=f(x

爆轰方向 θ s vd x 爆轰产物 炸药 y x y′

x′ -β i

i j j ′

δ v′f δ

j

x′ v′s

y′

δs z

v′j

图 坐标关系与二维碰撞图 Coordinate relation and 2D 的方程式为, sin

xfy ()

其中为药型罩与对称面之间的夹角,碰撞棱与x轴的夹角为,

sinsintgxfdx

dytg ()

如果建立一个新坐标系Ox'y'z',其中x',y' 轴是x,y轴绕z轴转过角而求得的(如图)。

kkjijjiicossinsincos

()

取该坐标系相对Oxyz坐标以u的速度沿x' 轴的正方向运动,其中u为, ivudsinsinsincoscos ()

将式()代入式()中并减去u,可以获得在新坐标系中的碰撞前来流速度为, kvjvvddfcossincossinsinsincos () 因此,这个三维碰撞在Ox'y'z坐标系中就变为来流为fv的二维轴对称碰撞,且有解(如图),

jvvjvvvjvfsffffjjs,12

()

式中-药型罩厚度,s-碰撞后药型罩的出流厚度,j-再入射流厚度,jv-Ox'y'z坐标系中的射流速度,sv-Ox'y'z坐标系中的出流速度。

将式()代入式(),求得,

coscos12

coscos12

cossjdftgctgvv () 将速度还原到Oxyz坐标系中,可以得到,

coscos1sinsincoscos1coscos

djydjx

vv

vv

()

即有, jvivvddj

coscos1sinsincoscos1coscos

()

上式jv表示的是在坐标系Oxyz中所观察到的射流速度,因而射流的绝对速度为, jvivvddjAcoscos1sinsin1coscos1

coscos ()

射流方向与形状见图,从式()和式()可以求得,

sinsincos1cos1coscossinsin

tgtg

()

其中为射流刀与x轴夹角,为射流绝对速度与对称轴y的夹角。显然∠=∠2

,即射流绝对速度(jAv)是的角∠

EOG

平分线。

影响侵彻深度的主要因素

侵彻深度是线型聚能装药爆炸切割作用的最终体现,线型聚能装药所采用的炸药、药型罩、装药对称性、隔板、炸高以及装药壳体和靶板材料,都对其侵彻深度有影响,靶板材料不同对侵彻深度的效果也不相同。由于本文主要针对线型聚能装药的结构参数进行研究,下面仅就影响线型聚能装药侵彻深度的几种主要因素进行讨论。 炸药性能

图 等药厚时射流流动参数图 Parameter plot of jet flow in

O A G C φ η η γ β 杵体 聚能刀 碰撞棱 v

vjA

vd

x y E