聚能切割参数设计方案书

- 格式:doc

- 大小:589.50 KB

- 文档页数:11

石质隧道聚能切割光面爆破施工工法石质隧道聚能切割光面爆破施工工法一、前言随着城市化进程的加快,地下交通、地铁建设和矿山开采越来越频繁,对隧道工法的需求也越来越大。

石质隧道聚能切割光面爆破施工工法是一种高效、安全的隧道施工方法,本文将对这一工法进行全面介绍。

二、工法特点石质隧道聚能切割光面爆破施工工法具有以下几个特点:1. 高效节能:采用聚能切割光面技术,能够快速切割坚硬的石质,大大提高施工效率。

同时,光面爆破技术能够减少爆破震动,节约能源。

2. 施工质量可控:通过精确设计和计算,可以控制爆破产生的振动、位移和噪音,确保施工质量达到设计要求。

3. 增加安全性:相比传统的机械切割和人工爆破,石质隧道聚能切割光面爆破施工工法减少了对施工人员的直接接触,降低了安全风险。

4. 造价低廉:相比其他施工方法,石质隧道聚能切割光面爆破施工工法具有较低的成本,可以节约施工资源。

三、适应范围石质隧道聚能切割光面爆破施工工法适用于各种石质隧道建设,包括城市地铁隧道、公路隧道、铁路隧道以及矿山开采中的巷道等。

四、工艺原理石质隧道聚能切割光面爆破施工工法的原理是利用高速聚能切割光面将隧道开挖面切割成块状,然后进行爆破。

在实际工程中,需要根据地质特点和设计要求确定使用的切割光面形式和爆破参数,并采取相应的技术措施,如在切割光面上设置预切槽等,以确保施工质量和安全性。

五、施工工艺石质隧道聚能切割光面爆破施工工法主要包括以下几个施工阶段:1. 地质勘测和设计:对施工区域进行详细地质勘测和设计,确定切割光面形式和爆破参数。

2. 切割光面施工:使用聚能切割设备对隧道切割光面进行切割,确保切割光面整齐、平滑。

3. 爆破施工:在切割光面上进行爆破作业,注意控制爆破产生的振动、位移和噪音。

4. 清理和加固:清理爆破碎石,进行加固工程,确保隧道的稳定性和安全性。

5. 检查和验收:对施工质量进行检查和验收,确保施工符合设计要求。

六、劳动组织根据隧道长度和工期要求,组织适当数量的工人参与施工,合理安排施工进度和工作任务。

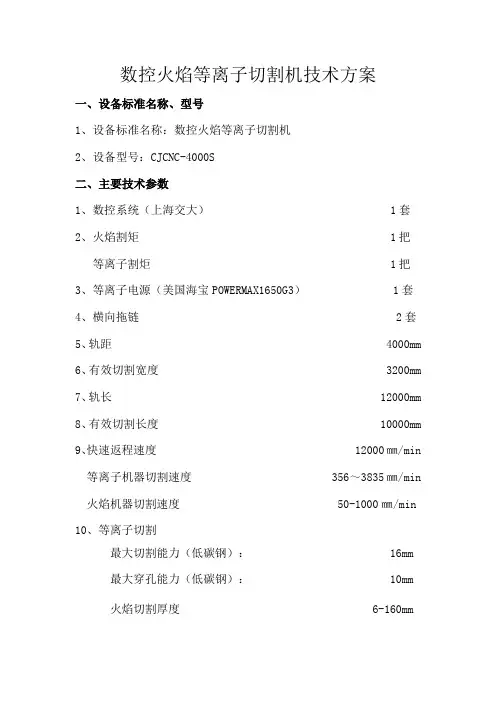

数控火焰等离子切割机技术方案一、设备标准名称、型号1、设备标准名称:数控火焰等离子切割机2、设备型号:CJCNC-4000S二、主要技术参数1、数控系统(上海交大) 1套2、火焰割矩 1把等离子割炬 1把3、等离子电源(美国海宝POWERMAX1650G3) 1套4、横向拖链 2套5、轨距 4000mm6、有效切割宽度 3200mm7、轨长 12000mm8、有效切割长度 10000mm9、快速返程速度 12000㎜/min 等离子机器切割速度 356~3835㎜/min 火焰机器切割速度 50-1000㎜/min 10、等离子切割最大切割能力(低碳钢): 16mm最大穿孔能力(低碳钢): 10mm火焰切割厚度 6-160mm11、割炬升降距离≤150mm12、直线定位精度±0.2mm/10m重复精度±0.2mm/10m13、环境温度 -5-45℃14、相对湿度<95%无冷凝15、周边环境通风,无较大冲击16、电源、电压 220V±10%17、电源频率 50HZ18、驱动方式双驱三、设备组成1、纵向导轨(12米)纵向导轨采用铁路用轨(38KG),表面经磨削处理,因此具有很高的精度及耐磨性。

驱动齿条由专业厂家进行加工,从而保证了精度要求,同时在导轨两端装有防撞保护装置。

2、大车架(4米)本部件包括钢带箱、主副滑车。

大车架为数控切割机运动的主要执行单元,整机为龙门式结构,具有很高的刚度,在端梁安装有刮削装置,以随时清掉导轨上的杂质。

3、割炬升降挂架(火焰升降挂架1套)割炬升降挂架用于实现割炬升降。

采用直流电机,经齿轮箱减速再由丝杆驱动实现升降。

保证割枪与水平面的垂直度,从而保证了切割的精度。

4、气路系统(1套)气路系统包括气体调节控制盘,气路分配系统等,为保证产品质量及安全性。

调节阀、压力表、割枪、回火防止器、电磁阀等均采用专业厂家的配套产品。

5、操作柜及控制柜(1套)操作柜面板设有割炬预选、急停、电源指示灯、自动/手动升降、电源开关等各种所需功能操作按钮;控制柜则具有防尘功能。

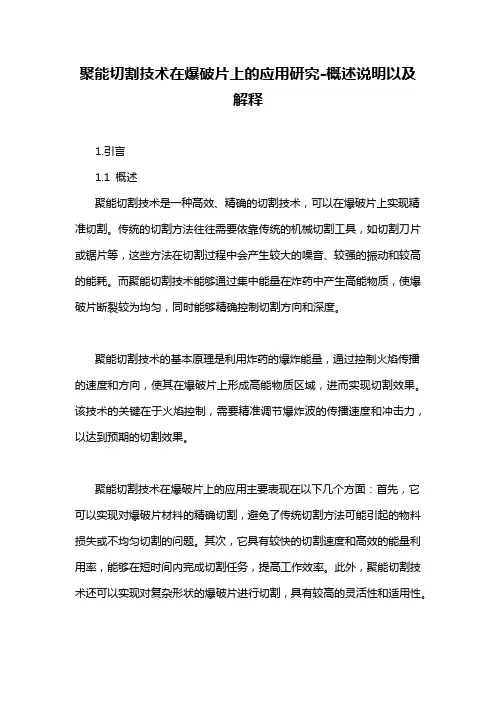

聚能切割技术在爆破片上的应用研究-概述说明以及解释1.引言1.1 概述聚能切割技术是一种高效、精确的切割技术,可以在爆破片上实现精准切割。

传统的切割方法往往需要依靠传统的机械切割工具,如切割刀片或锯片等,这些方法在切割过程中会产生较大的噪音、较强的振动和较高的能耗。

而聚能切割技术能够通过集中能量在炸药中产生高能物质,使爆破片断裂较为均匀,同时能够精确控制切割方向和深度。

聚能切割技术的基本原理是利用炸药的爆炸能量,通过控制火焰传播的速度和方向,使其在爆破片上形成高能物质区域,进而实现切割效果。

该技术的关键在于火焰控制,需要精准调节爆炸波的传播速度和冲击力,以达到预期的切割效果。

聚能切割技术在爆破片上的应用主要表现在以下几个方面:首先,它可以实现对爆破片材料的精确切割,避免了传统切割方法可能引起的物料损失或不均匀切割的问题。

其次,它具有较快的切割速度和高效的能量利用率,能够在短时间内完成切割任务,提高工作效率。

此外,聚能切割技术还可以实现对复杂形状的爆破片进行切割,具有较高的灵活性和适用性。

总之,聚能切割技术在爆破片上的应用具有广阔的前景和重要的意义。

通过对其基本原理和应用进行研究,我们可以更好地理解该技术的工作原理和特点,为其进一步改进和拓展提供有益的参考。

在未来,随着科学技术的不断发展和进步,相信聚能切割技术在爆破片上的应用将能够取得更多的突破和创新。

1.2文章结构文章结构部分的内容可以是对整篇文章的组织和布局进行说明,旨在帮助读者了解文章的整体结构和内容安排。

以下是一个示例:1.2 文章结构本文将按照如下结构来组织和呈现研究内容:1. 引言1.1 概述1.2 文章结构1.3 目的2. 正文2.1 聚能切割技术的基本原理2.2 聚能切割技术在爆破片上的应用3. 结论3.1 总结3.2 展望在引言部分,我们将首先概述整个研究的背景和相关问题,进而介绍文章的结构和目的。

通过引言,读者可以对论文的整体框架和研究内容有一个清晰的认识。

聚能切割索数值仿真软件集成系统成 伟 李阳春 李海峰 刘建波 赵晓平(中国工程物理研究院计算机应用研究所,四川绵阳,621900)摘要:采用数值模拟方法模拟聚能切割索切割目标靶板的整个过程,包括炸药爆轰、外壳材料产生射流和切割靶板过程,根据计算获得切割深度及其它相关数据来优化切割索的结构设计,并在此基础上形成聚能切割索的优化设计软件系统。

关键词:聚能切割索 优化设计 数值仿真1 1 前言前言前言利用该数值分析软件系统,有关工程技术人员可以通过输入给定参数(如结构尺寸、载荷条件、材料性能参数等)的方式就可以实现聚能切割索切割靶板过程的三维数值模拟仿真,能够获得切割参数随时间、空间变化等的分析数据,能够为聚能切割索的设计提供一些主要的设计参考数据。

首先进行聚能切割索切割靶板过程的数值模拟,包括计算初始圆索条件下炸药爆炸时爆速的大小、切割索切割靶板过程数值模拟技术方法研究、工程数值模拟以及提取、确定结构优化设计的相关参数,这是形成优化设计系统的前提和基础。

优化设计系统的开发与集成。

对所使用的工程数值模拟软件进行二次开发,并集成已经过验证的成熟数值模拟方法,开发聚能切割索优化设计软件系统。

用户在使用此优化系统时,只需输入有关的结构参数、材料性能参数等就可以完成数值模拟,得到需要的预估切割深度,进而对切割索的结构进行优化设计。

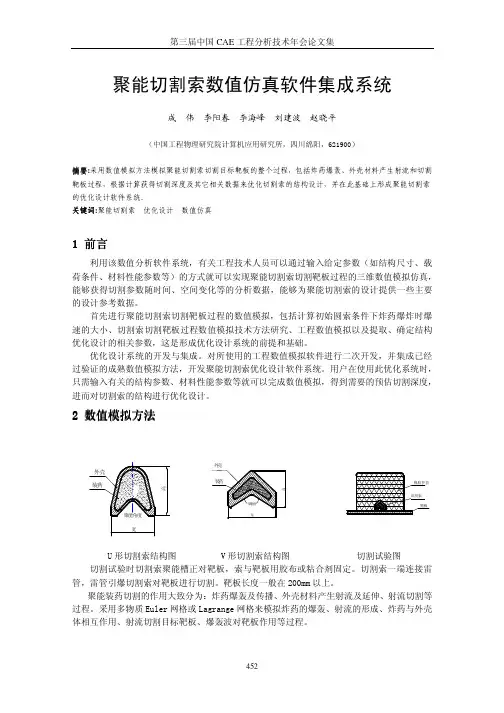

2 2 数值模拟方法数值模拟方法数值模拟方法U 形切割索结构图 V 形切割索结构图 切割试验图切割试验时切割索聚能槽正对靶板,索与靶板用胶布或粘合剂固定。

切割索一端连接雷管,雷管引爆切割索对靶板进行切割。

靶板长度一般在200mm 以上。

聚能装药切割的作用大致分为:炸药爆轰及传播、外壳材料产生射流及延伸、射流切割等过程。

采用多物质Euler 网格或Lagrange 网格来模拟炸药的爆轰、射流的形成、炸药与外壳体相互作用、射流切割目标靶板、爆轰波对靶板作用等过程。

在LS-DYNA 程序中,切割索采用流体弹塑性(*mat_elastic_plastic_hydro)材料模型和Gruneisen 状态方程;炸药采用高能炸药(*mat_high_explosive_burn)材料模型和JWL 状态方程;靶板材料采用塑性动态硬化(*mat_plastic_kinematic)材料模型。

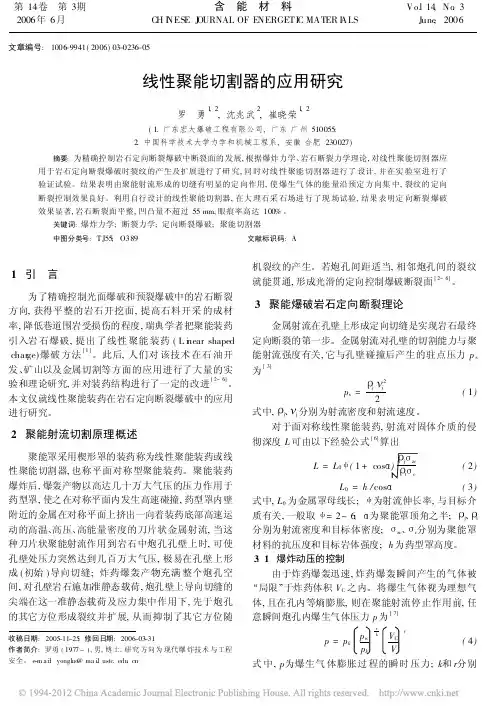

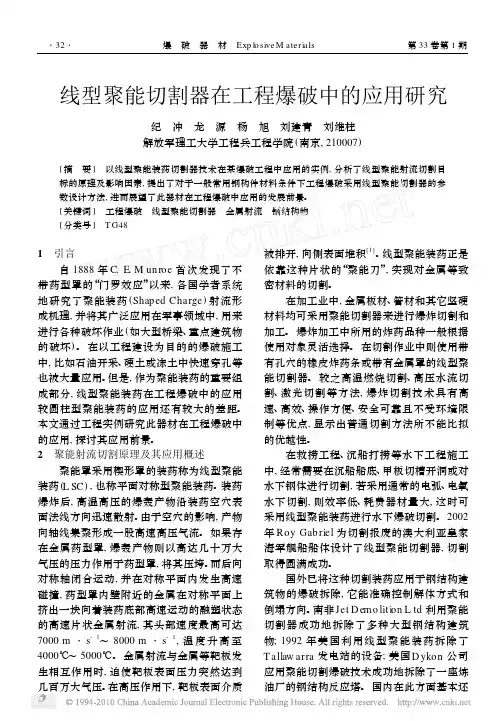

线型聚能切割器在工程爆破中的应用研究纪 冲 龙 源 杨 旭 刘建青 刘维柱解放军理工大学工程兵工程学院(南京,210007)[摘 要] 以线型聚能装药切割器技术在某爆破工程中应用的实例,分析了线型聚能射流切割目标的原理及影响因素,提出了对于一般常用钢构件材料条件下工程爆破采用线型聚能切割器的参数设计方法,进而展望了此器材在工程爆破中应用的发展前景。

[关键词] 工程爆破 线型聚能切割器 金属射流 钢结构物[分类号] T G481 引言自1888年C.E.M un roe首次发现了不带药型罩的“门罗效应”以来,各国学者系统地研究了聚能装药(Shaped Charge)射流形成机理,并将其广泛应用在军事领域中,用来进行各种破坏作业(如大型桥梁、重点建筑物的破坏)。

在以工程建设为目的的爆破施工中,比如石油开采、硬土或冻土中快速穿孔等也被大量应用。

但是,作为聚能装药的重要组成部分,线型聚能装药在工程爆破中的应用较圆柱型聚能装药的应用还有较大的差距。

本文通过工程实例研究此器材在工程爆破中的应用,探讨其应用前景。

2 聚能射流切割原理及其应用概述聚能罩采用楔形罩的装药称为线型聚能装药(L SC),也称平面对称型聚能装药。

装药爆炸后,高温高压的爆轰产物沿装药空穴表面法线方向迅速散射。

由于空穴的影响,产物向轴线集聚形成一股高速高压气流。

如果存在金属药型罩,爆轰产物则以高达几十万大气压的压力作用于药型罩,将其压垮。

而后向对称轴闭合运动,并在对称平面内发生高速碰撞,药型罩内壁附近的金属在对称平面上挤出一块向着装药底部高速运动的融塑状态的高速片状金属射流,其头部速度最高可达7000m・s-1~8000m・s-1,温度升高至4000℃~5000℃。

金属射流与金属等靶板发生相互作用时,迫使靶板表面压力突然达到几百万大气压。

在高压作用下,靶板表面介质被排开,向侧表面堆积[1]。

线型聚能装药正是依靠这种片状的“聚能刀”,实现对金属等致密材料的切割。

油管聚能切割操作规程油管聚能切割是一种常见的管道切割技术,使用高能燃烧、高压水射流或其他方法来切割管道材料。

以下是油管聚能切割的操作规程,以确保操作的安全性和高效性。

一、准备工作:1. 拟定切割计划:根据工作需要和实际情况,确定切割的位置、方式和方法。

2. 安全检查:检查切割设备及工具的状况,保证设备安全可靠,确保切割区域周围没有可燃、易爆等危险物质。

3. 防护措施:佩戴防护手套、护目镜、耳塞等个人防护装备,确保个人安全。

4. 切割区域准备:清理切割区域,并确保周围没有杂物、易燃物等影响切割安全的物体。

5. 相关人员准备:组织好切割人员、指挥员等相关岗位人员,明确责任和工作分工。

二、操作步骤:1. 设备检查:检查切割设备的电源、液压系统、水供应等是否正常运行。

2. 物料准备:准备好切割所需的备件、材料,并按照要求放置。

3. 切割设备调试:根据实际需要,调整切割设备的切割宽度、速度等参数。

4. 点火操作:按照设备的操作说明,点火启动切割设备,确保点火顺利进行。

5. 切割操作:将切割设备平稳移动到待切割的位置,按下切割按钮,进行切割。

6. 切割结束:切割完毕后,将设备停止运行,关掉电源。

7. 清理工作:清理切割现场的杂物、切割废料等,保持整洁。

8. 设备维护:对切割设备进行必要的维护保养,确保设备的正常使用。

三、安全注意事项:1. 严禁在没有安全防护措施的情况下进行切割作业。

2. 操作人员必须熟悉切割设备的使用说明,且持证上岗。

3. 切割现场周围不得有可燃、易爆物品。

4. 在切割过程中,切割人员应戴好防护手套、护目镜等个人防护装备。

5. 切割设备在使用过程中应保持稳定,避免因设备不稳造成事故。

6. 切割设备的维修和保养应由专业人员进行,确保设备长期安全可靠运行。

7. 切割操作前应仔细检查切割设备及周围环境,排除可能存在的安全隐患。

8. 若切割中发生异常情况,应及时停止切割操作,进行排查处理。

以上是油管聚能切割操作规程的内容,希望能对您的工作有所帮助。

线型聚能切割器结构参数优化设计及应用龚文涛;刘健峰;龚先乐;王志阳;朱忠亚;詹新进【摘要】针对钢结构目标,优化设计了一种组合式的爆炸切割装置,此装置可以实现对钢结构目标的快速高效切割.以线型聚能装药为研究对象,采用正交优化设计方法,对线型聚能切割器的药型罩壁厚、顶角、口径、炸高等主要结构参数进行优化设计,并确定了最优线型聚能装药结构.采用该结构参数的线型聚能切割器,能够对典型钢结构目标进行有效切割.%A combination type explosion cutting device, which can achieve the goal of rapid and efficient cutting of steel structure, was optimally designed. Orthogonal design method was used to optimize the main structure parameters of the linear charge cutter such as liner thickness, liner angle, calibers and burst height, and the optimal linear charge structure was determined. The linear charge cutter with this structure could cut steel structure effectively.【期刊名称】《爆破器材》【年(卷),期】2017(046)006【总页数】6页(P37-42)【关键词】线型聚能装药;正交优化;爆炸切割;数值模拟【作者】龚文涛;刘健峰;龚先乐;王志阳;朱忠亚;詹新进【作者单位】中国人民解放军陆军工程大学野战工程学院江苏南京,210007;中国人民解放军陆军工程大学野战工程学院江苏南京,210007;中国人民解放军陆军工程大学野战工程学院江苏南京,210007;中国人民解放军陆军工程大学野战工程学院江苏南京,210007;中国人民解放军陆军工程大学野战工程学院江苏南京,210007;湖北卫东化工股份有限公司湖北襄阳,441108【正文语种】中文【中图分类】TK421;TD235线型聚能装药(linear shaped charge,LSC)按照药型罩的不同形状可以分为楔形、弧形、矩形等形式。

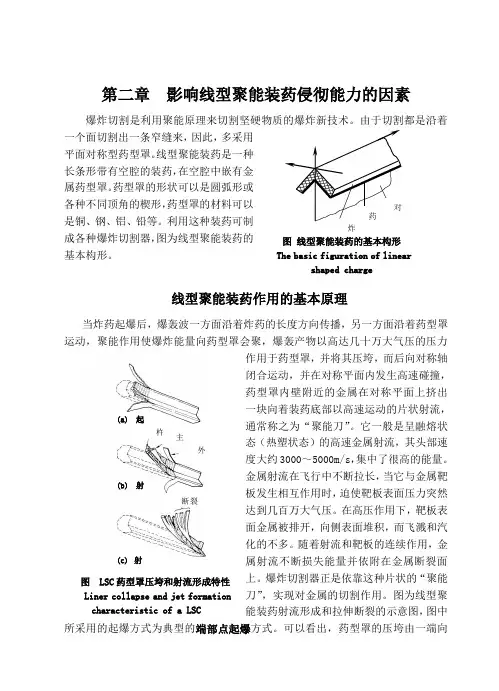

第二章 影响线型聚能装药侵彻能力的因素爆炸切割是利用聚能原理来切割坚硬物质的爆炸新技术。

由于切割都是沿着一个面切割出一条窄缝来,因此,多采用平面对称型药型罩。

线型聚能装药是一种长条形带有空腔的装药,在空腔中嵌有金属药型罩。

药型罩的形状可以是圆弧形或各种不同顶角的楔形,药型罩的材料可以是铜、钢、铝、铅等。

利用这种装药可制成各种爆炸切割器,图2.1为线型聚能装药的基本构形。

2.1 线型聚能装药作用的基本原理当炸药起爆后,爆轰波一方面沿着炸药的长度方向传播,另一方面沿着药型罩运动,聚能作用使爆炸能量向药型罩会聚,爆轰产物以高达几十万大气压的压力作用于药型罩,并将其压垮,而后向对称轴闭合运动,并在对称平面内发生高速碰撞,药型罩内壁附近的金属在对称平面上挤出一块向着装药底部以高速运动的片状射流,通常称之为“聚能刀”。

它一般是呈融熔状态(热塑状态)的高速金属射流,其头部速度大约3000~5000m/s ,集中了很高的能量。

金属射流在飞行中不断拉长,当它与金属靶板发生相互作用时,迫使靶板表面压力突然达到几百万大气压。

在高压作用下,靶板表面金属被排开,向侧表面堆积,而飞溅和汽化的不多。

随着射流和靶板的连续作用,金属射流不断损失能量并依附在金属断裂面上。

爆炸切割器正是依靠这种片状的“聚能刀”,实现对金属的切割作用。

图2.2为线型聚能装药射流形成和拉伸断裂的示意图,图中所采用的起爆方式为典型的端部点起爆方式。

可以看出,药型罩的压图2.1 线型聚能装药的基本构形 Fig.2.1 The basic figuration of炸药图2.2 LSC 药型罩压垮和射流形成特性Fig.2.1 Liner collapse and jet formation 杵体主射流外壳断裂射流(a)起爆初时(b)射流形成(c)射流断裂垮由一端向另一端逐步发展,射流在运动过程中拉伸,当达到射流材料的最大屈服强度时,射流发生断裂。

2.2 线型聚能射流的主要参数线型聚能射流参数是研究射流切割的主要因素,对于端部起爆的线型聚能装药而言,可以采用滑移爆轰理论来研究射流的主要参数。

设线型聚能装药引爆后,经一定距离爆轰波趋于定常,波面为平面,坐标Oxyz 随爆轰波阵面一直运动,Oyz 为切割器的横截面,Oxy 为对称面,α为金属药型罩的顶半角。

见图2.3。

由图2.3可以看出,药型罩平面的单位法向量为,k j n⋅-⋅=ααcos sin 1 (2.1)直线OA 在Oyz 平面上,其方程为,⎩⎨⎧=-=0cos sin 0ααz y x (2.2)因此,可得压垮平面OAC 的方程式,0c o s s i n=-+ααλz y x (2.3)则平面OAC 的单位法向量为,()k j i n⋅-⋅++=ααλλcos sin 1122(2.4)图2.3 聚能线型切割器示意图设药型罩的折转角为θ(如图2.4),则有,θλcos 11221=+=⋅n n(2.5)即得,θλtg =(2.6)设压垮平面OAC 与对称平面OCD 构成的夹角为σ,此即为碰撞棱OC 的V 形角之半,θασcos sin cos 2=⋅-=n k(2.7)按照经典射流理论,射流质量由下式给出,()σcos 121-=L j M M (2.8)式中M L 为药型罩质量,将(2.7)式代入(2.8),可得射流质量为,()θαc o s s i n 121-=L j M M(2.9)在高压作用下,药型罩材料可近似为理想不可压缩流体。

药型罩OB 在其垂直法平面(即Oxs 平面)内的运动可按飞板飞行曲线的一般理论来求解。

在图2.4中,s=f (x )为飞行曲线,()x f dxdstg '==θ(2.10)式中θ为飞板弯折角。

碰撞来流速度在Oxyz 坐标系中可表示为,k v j v i v v d d d f⋅+⋅-⋅=αθαθθcos sin sin sin cos(2.11)由于切割器以Oxy 面为对称面,两边的药型罩在在飞行中将在Oxy 面上发生碰撞,在Oxy 平面上的碰撞点连线(在二维碰撞时为驻点连线,以下称为碰撞棱)图2.4 飞板飞行曲线及弯折角θ图 Fig.2.4 Flight curve and bending图2.5 坐标关系与二维碰撞图 Fig.2.5 Coordinate relation的方程式为,()αsin x f y -= (2.12)其中α为药型罩与对称面之间的夹角,碰撞棱与x 轴的夹角为β,()αθαβsin sin tg x f dx dy tg -='-== (2.13)如果建立一个新坐标系Ox 'y 'z ',其中x ',y ' 轴是x ,y 轴绕z 轴转过β角而求得的(如图2.5)。

⎪⎩⎪⎨⎧='⋅+⋅-='⋅+⋅='kk j i j ji iββββcos sin sin cos(2.14)取该坐标系相对Oxyz 坐标以u 的速度沿x ' 轴的正方向运动,其中u为,()i v u d'⋅-=βαθβθsin sin sin cos cos(2.15)将式(2.14)代入式(2.11)中并减去u,可以获得在新坐标系中的碰撞前来流速度为,()k v j v v d d f'⋅+'⋅--='αθβαθβθcos sin cos sin sin sin cos (2.16)因此,这个三维碰撞在Ox 'y 'z 坐标系中就变为来流为f v'的二维轴对称碰撞,且有解(如图2.5),⎪⎪⎪⎩⎪⎪⎪⎨⎧'⋅'=''⋅'-='⎪⎪⎭⎫ ⎝⎛''⋅'-=-=j v v j v v v j v f s f f f f j js,12δδδδδ (2.17)式中δ-药型罩厚度,s δ-碰撞后药型罩的出流厚度,j δ-再入射流厚度,j v'-Ox 'y 'z 坐标系中的射流速度,s v'-Ox 'y 'z 坐标系中的出流速度。

将式(2.16)代入式(2.17),求得,()()⎪⎪⎪⎩⎪⎪⎪⎨⎧+=-=='αθδδαθδδβθαcos cos 12cos cos 12cos s jd f tg ctg v v (2.18)将速度还原到Oxyz 坐标系中,可以得到,⎪⎪⎩⎪⎪⎨⎧--=--=αθαθαθαθcos cos 1sin sin cos cos 1cos cos d jy d jx vv v v (2.19)即有,()j v i v v d d j⋅--⋅--=αθαθαθαθcos cos 1sin sin cos cos 1cos cos(2.20)上式j v表示的是在坐标系Oxyz 中所观察到的射流速度,因而射流的绝对速度为,j v i v v d d jA⋅--⋅⎪⎭⎫ ⎝⎛---=αθαθαθαθcos cos 1sin sin 1cos cos 1cos cos(2.21)射流方向与形状见图2.6,从式(2.20)和式(2.21)可以求得,()()⎪⎪⎩⎪⎪⎨⎧+-=-=θααθγαθθαϕsin sin cos 1cos 1cos cos sin sin tg tg (2.22) 其中ϕ为射流刀与x 轴夹角,γ为射流绝对速度与对称轴y 的夹角。

显然∠α=∠γ2,即射流绝对速度(jA v )是的角∠EOG平分线。

2.3 影响侵彻深度的主要因素侵彻深度是线型聚能装药爆炸切割作用的最终体现,线型聚能装药所采用的炸药、药型罩、装药对称性、隔板、炸高以及装药壳体和靶板材料,都对其侵彻深度有影响,靶板材料不同对侵彻深度的效果也不相同。

由于本文主要针对线型聚能装药的结构参数进行研究,下面仅就影响线型聚能装药侵彻深度的几种主要因素进行讨论。

2.3.1炸药性能炸药是爆炸切割的能源。

炸药爆炸后很快将能量传给药型罩,药型罩在轴线上闭合,产生高速运动的金属射流,然后依靠金属射流进行切割。

理论分析和实验研究都表明,炸药影响侵彻深度的主要因素是爆压。

随着炸药爆压的增加,侵彻深度和切口宽度都增加。

对于含铝炸药,其侵彻能力明显降低。

虽然铝粉增加了爆热,但此能量是在图2.6 等药厚时射流流动参数图 Fig.2.6 Parameter plot of jet flow爆轰波阵面后二次反应中释放出来的,而药型罩闭合的过程很快,主要取决于最初5~10s μ内的爆轰能量,铝粉放出的能量来不及推动药型罩,却降低了波阵面上的压力,因而使侵彻效果降低。

炸药爆压是爆速和装药密度的函数,按照爆轰理论2011D p ργ+=(2.23)式中0ρ为炸药初始密度,D 为炸药爆速,γ为凝聚炸药爆轰指数,其值可以近似取作3,而对于同种炸药,爆速与装药密度间又存在着线性关系。

所以,为了提高侵彻能力,必须尽量选取高爆压的炸药。

当装药选定后,为了提高侵彻能力,还必须尽可能地提高装填密度。

2.3.2装药形状线型聚能装药按药型可分为两类装药断面,等厚度装药和变壁厚装药。

在同等药量下,对同一药型罩,采用变壁厚装药,形成的射流在纵向将产生速度梯度,可以使切割深度大大增加,最大可增加30%,选择变壁厚的装药结构是充分利用炸药能量的有利途径。

线型聚能装药的侵彻深度与装药底宽和药顶高有关,随着装药底宽和药顶高的增加,侵彻深度也相应增加。

增加底宽(相应地增加药型罩宽度)对提高侵彻能力特别有效,侵彻深度和切口宽度都随着装药底宽的增加而线性地增加。

但是增加装药底宽后要相应增加线型聚能装药的重量,在实际设计中是有限制的。

在较小的装药底宽和总体重量条件下,应尽量提高线型聚能装药的侵彻深度。

随着药顶高的增加,侵彻深度也相应增加。

试验表明,当药顶高增加到一定值后,侵彻深度不再增加。

这可以用“爆轰头”理论加以解释,当装药由左端引爆后,随着爆轰波的传播,在轴向和径向都有稀疏波进入,致使爆轰产物向后面和侧面飞散,作用在右端物体上的药量仅图2.7 爆轰头随装药长度的变化 (a) l<2.25d; (b) l=2.25d; (c)l>2.25dFig.2.7 The relationship of detonation仅相当于图2.7中的圆锥区部分。

对于轴向稀疏波影响,按照一维流动计算结果表明,朝爆轰传播方向飞散的装药占总质量的4/9,而径向稀疏波向里传播的速度为D /2。

这样,当药柱长度小于2.25倍装药直径时,爆轰头为截锥形,其长度随装药长度的增加而增加,当药柱长度大于2.25倍装药直径时,爆轰头呈完整的圆锥形,并且不随装药的增加而变化。