顺酐装置溶剂吸收塔方案的模拟及分析

- 格式:pdf

- 大小:424.33 KB

- 文档页数:6

苯氧化制顺丁烯二酸酐工艺模拟The Simulation of Benzene Oxidation to Maleic anhydride processUsing Aspen一 设计条件苯氧化制顺丁烯二酸酐的工艺流程及部分工艺参数。

苯在HX1中蒸发,与压缩空气混合后进入加热炉HX2加热,然后送入反应器R1,发生以下反应:主反应:[]1k662423226166C H 4.5O C H O 2CO 2H O25143r 7.710exp C H RT+−−→++-=⨯ 苯 顺酐()副反应:[]2k662227266C H 7.5O 6CO 3H O29850r 6.3110exp C H RT+−−→+-=⨯ 苯()[]3k42322243423C H O 3O 4CO H O21429r 2.3310exp C H O RT+−−→+-=⨯ 顺酐()[]4k66264225466C H 1.5O C H O H O27149r 7.210exp C H RT+−−→+-=⨯ 苯 醌()反应器R1出口物流含有少量未反应的苯、顺丁烯二酸酐、醌和其他产物,经过冷却器HX3冷却后进入吸收塔T1。

在吸收塔T1中,蒸气进料与循环的有机溶剂(邻苯二甲酸二丁酯)接触,该溶剂吸收顺丁烯二酸酐、醌和未反应的苯。

吸收塔T1塔底产物被送到溶剂回收塔T2,其中邻苯二甲酸二丁酯作为塔底产物循环回收,并与补充溶剂混合后循环回吸收塔T1。

溶剂回收塔T2塔顶产物送至精制塔T3,精制塔T3塔顶得到含苯废水,塔底得到顺丁烯二酸酐。

精馏塔参数如附表所示,要求吸收塔T1塔底顺丁烯二酸酐回收率不小于0.99,溶剂回收塔T2塔底邻苯二甲酸二丁酯摩尔纯度不小于0.999,精制塔T3塔底顺丁烯二酸酐摩尔纯度不小于0.97。

反应动力学参数中活化能单位为kcal/kmol ,浓度为摩尔浓度kmol/m 3,反应相态为气相。

反应器为列管式反应器,反应类型选择Reactor with co-current thermal fluid ,反应热用循环的熔融盐(硝酸钠和亚硝酸钠的混合物)取出,传热系数为300W/(m 2·K),管长3.2m ,管径25mm ,管数22100根,反应温度450~650℃,反应压力235kPa ,压降15kPa 。

顺酐装置解吸真空系统特点及影响因素董海军【摘要】The technological process composition,principle and characteristics of desorption vaccum system in maleic anhydride unit were introduced.The effect factors of the steam,circulating water,warm water,system leakage,system jams,vacuum pump fault were analyzed from several aspects.Through the summary of production experience,the corresponding treatmeng metheds and daily maintenance measures were put forward to ensure the maleic anhydride unit production high load,long cycle and smoothness.%介绍了顺酐装置解吸系统的工艺原理、流程及特点;主要从蒸汽、循环水、温水、系统泄漏、系统堵塞、真空泵故障几方面分析了解吸系统真空波动的影响因素,通过对生产实践的总结,提出了相应的处理方法和日常维护措施,以确保顺酐装置生产的高负荷、长周期和平稳性。

【期刊名称】《广州化工》【年(卷),期】2011(039)016【总页数】3页(P157-159)【关键词】顺酐;溶剂;解吸;真空【作者】董海军【作者单位】中国石油兰州石化公司助剂厂,甘肃兰州730060【正文语种】中文【中图分类】TQ225.23在化工生产中解吸和吸收往往是密切相关的。

为了使吸收过程所用的吸收剂,特别是一些价格较高的溶剂能够循环使用,就需要通过解吸把被吸收的物质从吸收液中分离出去,从而使吸收剂得以再生。

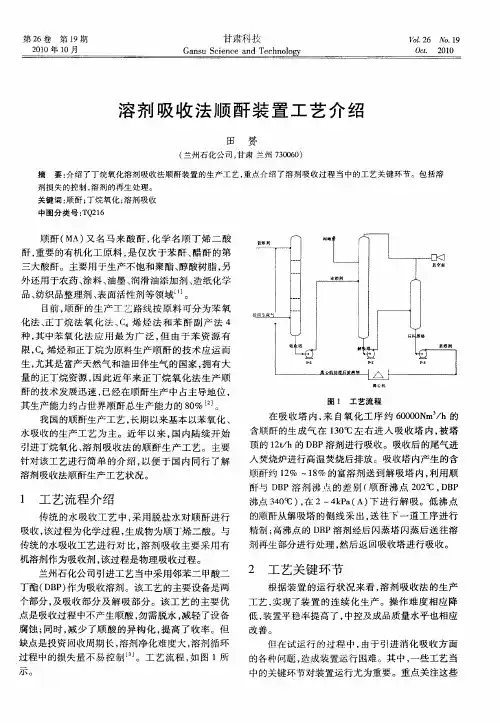

溶剂吸收法顺酐装置工艺介绍田赟【摘要】介绍了丁烷氧化溶剂吸收法顺酐装置的生产工艺,重点介绍了溶剂吸收过程当中的工艺关键环节.包括溶剂损失的控制,溶剂的再生处理.【期刊名称】《甘肃科技》【年(卷),期】2010(026)019【总页数】2页(P33-34)【关键词】顺酐;丁烷氧化;溶剂吸收【作者】田赟【作者单位】兰州石化公司,甘肃,兰州,730060【正文语种】中文【中图分类】TQ216顺酐(MA)又名马来酸酐,化学名顺丁烯二酸酐,重要的有机化工原料,是仅次于苯酐、醋酐的第三大酸酐。

主要用于生产不饱和聚酯、醇酸树脂,另外还用于农药、涂料、油墨、润滑油添加剂、造纸化学品、纺织品整理剂、表面活性剂等领域[1]。

目前,顺酐的生产工艺路线按原料可分为苯氧化法、正丁烷法氧化法、C4烯烃法和苯酐副产法 4种,其中苯氧化法应用最为广泛,但由于苯资源有限,C4烯烃和正丁烷为原料生产顺酐的技术应运而生,尤其是富产天然气和油田伴生气的国家,拥有大量的正丁烷资源,因此近年来正丁烷氧化法生产顺酐的技术发展迅速,已经在顺酐生产中占主导地位,其生产能力约占世界顺酐总生产能力的 80%[2]。

我国的顺酐生产工艺,长期以来基本以苯氧化、水吸收的生产工艺为主。

近年以来,国内陆续开始引进丁烷氧化、溶剂吸收法的顺酐生产工艺。

主要针对该工艺进行简单的介绍,以便于国内同行了解溶剂吸收法顺酐生产工艺状况。

传统的水吸收工艺中,采用脱盐水对顺酐进行吸收,该过程为化学过程,生成物为顺丁烯二酸。

与传统的水吸收工艺进行对比,溶剂吸收主要采用有机溶剂作为吸收剂,该过程是物理吸收过程。

兰州石化公司引进工艺当中采用邻苯二甲酸二丁酯(DBP)作为吸收溶剂。

该工艺的主要设备是两个部分,及吸收部分及解吸部分。

该工艺的主要优点是吸收过程中不产生顺酸,勿需脱水,减轻了设备腐蚀;同时,减少了顺酸的异构化,提高了收率。

但缺点是投资回收周期长,溶剂净化难度大,溶剂循环过程中的损失量不易控制[3]。

顺酐装置解析塔再沸器结垢处理与预防第15卷第3期2010年9月吐哈油气TUHA0IL&GASV oI.15.No.3Sept.2010顺酐装置解析塔再沸器结垢处理与预防刘红祥,周秀红,邓君红(中国石油吐哈油lit公司技术监测中心,新疆鄯善838202)摘要:论文明确了顺酐生产溶剂吸收工艺的先进性,指出实际生产过程中解析塔再沸器结垢的处理方法及预防措施,其他类似工艺的顺酐生产厂家可以加以借鉴以避免这种不利工况的出现,提高装置的稳定性.关键词:顺酐;再沸器;结垢;处理;预防吐哈油田公司于2003年建成并投产国内第一套正丁烷法顺丁烯二酸酐(以下简称顺酐)生产装置,具有2×104t的生产能力.最初采用的是固定床水吸收法(图1),虽然装置运行比较顺利,但受其工艺限制,每月必须对后冷器进行清洗,大大降低了装置负荷废气去焚烧炉水图1水吸收工艺流程1解析塔再沸器作用,存在问题及原因分析1.1解析塔再沸器作用解析塔再沸器是溶剂吸收工艺中比较关键的一台设备.其作用是利用壳程高压饱和蒸汽(3.0MPa,250℃)的热量将管程自吸收工段循环而来的富(顺酐)溶剂加热到160℃.在解析塔的真空条件下,顺酐由于闪蒸迅速转化为顺酐气体从溶剂中分离出的提升与稳定性的发挥.该装置于2007年将水吸收工艺改为了溶剂吸收工艺(图2),溶剂为邻苯二甲酸正丁~(DBP),新工艺具有更高的连续生产稳定性,并且产品的质量更好.废气去焚烧炉去真空系统图2溶剂吸收工艺流程来,酐气从解析塔顶由冷凝器冷却成液态被采出真空系统,作为粗产品送至后续精馏工段,而富溶剂变为贫(顺酐)溶剂回到吸收工段循环利用.此再沸器为常规管壳式换热器(表1).表1解吸塔再沸器的主要参数换1112换茕格管设计MPa程温度管程介质()(mm)()(℃)……,99.5中25X2X53030.351~1.0230DBP+顺酐收稿日期:2010—05—16作者简介:刘红祥(1982一),男,四川眉山人,助理工程师,工程与工艺专业.联系电话:0995—8378936310吐哈油气1.2存在的问题装置运行一段时间后,发现解析塔再沸器吃汽量明显低于正常值,溶剂出口温度逐渐下降,已经跌破了工艺极限,此温度太低导致富溶剂中的顺酐闪蒸不出解析塔,溶剂中的顺酐含量越来越高,品质下降,进而影响到其它工段,形成恶性循环,最终导致装置停车.1.3原因分析经分析,造成此不良工况的直接原因为解析塔底再沸器列管结垢堵塞.维修人员对该设备封头进行了拆卸,检查列管时发现管内壁具有大量的黑色油状附着物,外观极像沥青,粘度很大,密度比水轻,不溶于水,换热器结垢堵塞造成换热不良的推断得到证实. 2处理措施2.1方案确定该设备列管堵塞十分严重,必须对污垢进行清除,利用单一的物理清洗或化学清洗很难达到良好效果,技术人员决定采用二者相结合的处理方法.物理清洗采用常规的高压射水流法,水经增压泵加压后能获得巨大的动能将列管污垢射穿,为后续化学清洗过程中清洗剂的循环创造条件.该污垢大部分为油状有机物,在该设备运行过程中由于高温作用又有介质炭化结焦,污垢化学成分十分复杂.为达到彻底清除油垢和其它污垢的目的,该设备化学清洗采用碱洗为主,酸洗为辅的方式,主要的清洗步骤为:物理清洗一碱洗一冲洗一酸洗一中和钝化一置换一系统干燥.2.2具体实施步骤2.2.1溶垢试验由于碱洗为主要清洗步骤,但可用于设备清洗的碱类物质有多种多样(表2),选用原则要从去污能力,对设备的损伤程度,经济性等多方面考虑.经比较,初步选择为:氢氧化钠,硅酸钠,磷酸三钠.具体选择需要做溶垢试验来确定,方法为:分别配取质量分数为1%的上述三种碱溶液100mL放人烧杯中, 各取20g污垢样品放入其中,在80%下搅拌20rain, 用目测法比较所剩垢样的多少,以此判定试剂去垢能力的强弱.由试验结果综合考虑,碱性试剂选用Na~PO与Na,SiO的混合物.由于碱液与表面活性剂(sAA)复配后具有协同效应,使润湿渗透,分散乳化与增溶能力表2常用碱性组成物特性倍增故在清洗时还应加入一定量的SAA;碱性物质对金属设备有一定的腐蚀作用,在清洗过程中还需加一定的缓蚀剂.2.2.2物理清洗拆下再沸器封头,利用高压水枪逐一对列管进行疏通,使大部分堵塞物排出,射流压力为20MPa.2.2.3化学清洗(1)碱洗物理疏通完成后,将封头恢复,建立如图3所示清洗流程.系统注入碱液,碱液配比为:0.5%Na3PO,0.05%Na3SiO3作为缓蚀剂,0,01%表面活性剂(sAA),溶剂为脱盐水,利用清洗泵建立碱液自循环.同时为了加快去垢速度,利用蒸汽将碱液加热至80~C,循环3h后排放.如此三遍,当排放物无油状物,且呈浅黄色,可结束碱洗步骤,否则重新加试剂继续循环.(2)冲洗系统内加入脱盐水,利用泵建立再沸器管程循环,0.5h后排放,如此多遍,直至水pH值≤图3化学清洗流程示意第15卷第3期刘红祥,等:顺酐装置解析塔再沸器结垢处理与预防3l1 8.4,水质澄清.(3)酸洗配置6%的HC1与0.6%NaF溶液人系统循环,提高酸液流速(I>0.5m/s),每0.5h测一次酸浓度及Fe浓度,当两次分析酸浓度绝对值小于0.2%时,Fe含量基本趋于平衡时,立即停止酸液循环并排放,同时利用大量的脱盐水冲洗,清洗液pHi>4.5时,酸洗结束.(4)中和钝化加入1%Na:~PO4.12H2O溶液入系统循环,利用NaOH试剂调节其pH值在11~l2之间,控制水温80℃,流速耋2m/s,循环5h后排放.(5)置换系统反复用脱盐水冲洗,每1h取样分析,当pH值为中性,K,Nil+浓度<6×10时,可视为置换干净.由于顺酐在高温条件下遇K,Na+会发生爆炸,Na浓度必须多次确认,严格把关,避免发生事故.(6)干燥将解析塔再沸器与外界隔绝,并通过仪表风系统注入压缩空气,当压力为0.2MPa时,由解析塔再沸器最低端放净阀排气,将水分通过压缩空气带出系统.(7)验收采用目视法和擦拭法相结合的方法.拆下上封头,利用光照观察列管残存的污染度及清洁状态,并用白布擦拭列管内壁抽查.若列管光洁,白布污染不重,视为清洗干净,可按工艺要求恢复流程.3预防措施溶剂吸收法生产顺酐,工艺操作的关键点在于如何保障系统内不断循环的溶剂品质,控制溶剂的含水量和含酐量.系统内溶剂如果含水量过大,顺酐遇水生成富马酸,富马酸在高温状态下发生异构反应生成熔点极高,质地坚硬的反酸,易堵赛管线和换热设备. 另外,解析塔再沸器温度控制太低会影响解析效果, 过高会导致DBP分解,生产副产物苯酐也会堵塞设备及管道.反应方程式如下:.寺.+H20.(顺酐)(顺酸)有以下几点:(1)严格控制反应状况,保证合适的反应转化率与选择性,减少副产物的生成.(2)解析塔再沸器温度严格控制,确保溶剂不分解的同时达到酐气闪蒸的温度.(3)解析塔顶冷凝器温度严格控制,保证反应副产物尽可能多的移出系统.(4)装置开车期间在有顺酐生成的时候及时进行解析塔粗产品的采出,避免溶剂系统酐含量过大. (5)加大解析塔再沸器高压蒸汽疏水阀的流通量,给其温度调节提供足够条件.(6)在保障温度可控的前提下,解析塔底循环泵的循环量加大,提高溶剂在解析塔再沸器的流速,加大冲刷力度.(7)加强系统中溶剂含水量的控制.4效果分析该厂在经历该再沸器的结垢处理,并在运行期间采用上述的预防措施后,装置已在90%的负荷下连续平稳运行6个月,未再出现解析塔再沸器温度降低而导致装置停车的情况,调节余量充足,装置负荷提升潜力巨大.停车检修频次由以前6次/年缩短为2次/年,按停车一次耽误3d,经济损失10×10元为参考,全年节约经费上百万元,效益明显.5结束语溶剂吸收法生产顺酐是现今顺酐生产领域的先进技术,但掌握起来有一定的难度,部分类似装置运行不良,其中一项重要原因便是其解析系统的溶剂加热设备(该篇为解析塔再沸器)容易堵塞,导致装置无法继续运行.上述的加热器堵塞的处理与预防方法为该厂在实际生产过程中总结而来,其余相似工艺顺酐厂家在生产时可参考此法预防和处理类似情况,保H0(反酸)△Ph(COOC4H9)2+H20一Ph(C2O3)(苯酐)+2C4H.OH(丁醇)从以上关键点出发,经总结,在顺酐实际生产过程中,可以有效避免解析塔再沸器结垢的主要措施艺分析[J].现代化工,2006,s2:353—356.【2】林海波,罗玉梅,等.换热器的结垢和清洗『J1.四川理工学院(自然科学版),2006,1:15—16.[3】李培武.化学清洗技术的研究与应用【JJ率技情报开发与经济,2003,4:84—86.f4]左理胜,肖礼祥,等.溶剂型重质油垢清洗剂性能的研究与应用IJJ.清洗世界,2008,12:9-12.312吐哈油气2010矩【5】余存烨.工业清洗剂的选用及除污机理[J】.清洗世界,2008, l:31-37.【6]余存烨.试论工业设备油垢焦垢的化学清洗【JJ_化工设备与TreatmentandPreventionfor防腐蚀,2000,1:29—34.【7]国家质量技术监督局.锅炉化学清洗规则【S1?质技监局锅发[19991215号:1-4.ReboilerScaleofAbsorptionTowerinMaleicAnhydrideDeviceLiuHongxiang,ZhouXiuhong,DengJunhong(rI1echn.l.gyM.nit.ringCenter,TuhaOilfieldC.mpany,PetroChina,ShahshaIl838202,Xin ji肌Abstracts:Theadvancement.frealeicanhydrideproducti.npr0cesSisdetermined?栅enndprev0n删lerscalingduringthepr(】ti.narepte.ermaleicanreucturerswithsimilpro..n,forreboiducresendOthhydidmanfae.ndsidertheeXperiencet0av.idunfavorablesituati.nandimproV ethestabilityofthdi.' Keywords:maleicanhydride;reboiler;scaling;treatment;preVent0n(接第295页英文摘要) StudyandApplicationofAeratedGasDrillingTechnologyforIgneousZhaoQianjin,Y angY ong,HeMinghua,HeFei,Y angLijun,XiaoHua (ResearchInstituteofEngineeringandTechnology,TuhaOilfieldC.mpany,PetroChina,Ha mi839009,Xinjiang)igneousreservoirrapidlyandefficiently.ure;cirCu1ati.n,..i.nrate;gas,liquiddeliver)rKwords:blckNiudon~ev0,aeratedgasdrilling;poreandfracture;crCulatonloss;pene trat0a 与儿ul……唧却一一~~一~∞m.加一一一一一~舡{吾~~岫.二邑蜘.==l_f}an,.S(add~一uⅡh,剖一一一一一一~一一眦嚷_基帆._蓥mMm_{}∞嗽吣由.血眦煳.薹一叭~一一一一~~一一一.一一。

浅谈顺酐生产工艺路线摘要:顺酐全名顺丁烯二酸酐,是全球酸酐排名第三大酸酐。

随着顺酐生产技术不断提高,被广泛应用于各种制造行业,主要包括医药行业、油脂树脂行业以及润滑油添加剂行业等。

基于此,文章就顺酐生产工艺路线进行简要分析,希望可以提供一个有效的借鉴。

关键词:顺酐;生产工艺;路线1.顺酐的生产工艺1.1苯氧化法苯法生产顺酐是在固定床反应器中,使原料苯经过催化剂V–MO–P碳化硅的催化,与空气接触完成氧化反应,生成顺酐气体。

然后顺酐气体经水的吸收,以及恒沸脱水,减压连续精馏后,得到顺酐。

苯法顺酐的生产工艺中,通过对催化剂的装填、反应器压力、反应器进口气温度、空速和熔盐温度的优化来完善整个工艺。

目前,在我国顺酐的生产厂家大部分均采用的是苯法工艺,其装置小部分从国外引进,大部分采用仍国内技术。

例如常州亚邦化工集团采用的就是苯工艺法。

基本原理是采用苯原料依托固定床氧化,使用二甲苯恒沸脱水、加入冷凝器加水吸收的回收工艺、反应热的回收利用等先进工艺。

在苯法生产工艺中,首先原料来源可以得到保障与支持;其次苯法采用的连续精馏可使顺酐质量更加稳定且提高收率降低能耗;另外,近年来采用背压式汽轮机新装置利用余热产生蒸汽使得热平衡得到更大的完善,不仅充分利用热能,可降低生产成本,增加经济效益。

由于原材料等原因,我国基本上采取苯氧化法,但是弊端是对苯的利用率低,污染了环境,其主要污染物为废气、废水、废渣。

1.2顺酐生产工艺正丁烷氧化法C4馏分中成本最低且最易得到原料是正丁烷,与氧气混合氧化产生顺酐是三种方式中成本最低。

正丁烷氧化法由于污染小、成本低的特征,在近年来得到广泛的应用,随着混合C4馏分为原料固定床氧化工艺发展并成熟,逐渐占据生产工艺中主导地位,正丁烷生产顺酐方式主要有两大优势:第一,正丁烷原料以苯原料价格更为便宜,由于苯原料被各生产行业广泛使用,使得苯价格不断上浮,更是加剧苯与正丁烷单价差异;第二,正丁烷原材料生产中所释放的有毒副产物比苯原材料更少,极大程度上减少了环境的污染,并且正丁烷氧化生产工艺所需要装置与苯氧化生产工艺装置相同,差别仅在于将催化剂环节更换为正丁烷氧化设备。

2万吨顺酐装置介绍2万吨年顺酐装置介绍一、装置概况吐哈石油天然气化工厂2万吨/年顺酐装置于2003年3月15日一次投产成功。

该装置采用正丁烷氧化法水吸收工艺,是正丁烷氧化法生产顺酐的第一套国产化装置,填补了国内空白。

装置产品顺丁烯二酸酐(C4H2O3 )(简称马来酐或顺酐)。

顺酐作为基本有机化工原料,可以广泛应用于树脂、农药、涂料、添加剂等化工产品。

为提高产品质量和收率、达到节能减排目标,2006年经过反复论证引进意大利CONSER公司溶剂吸收及尾气循环工艺,对吸收精制单元进行溶剂吸收技术改造,并与2007年10月12日一次投料成功,改造完成后设计能力2.2万吨/年。

历年投资2.16亿元,其中初期建设投资1.33亿元,历年技术改造投资8293万元。

二、工艺技术原设计为正丁烷固定床氧化水吸收技术,2006年引进意大利CONSER公司先进工艺技术改造成溶剂吸收技术。

溶剂吸收法是目前国际上正丁烷法生产顺酐的典型的、成熟可靠的工艺方法。

该工艺为连续操作,具有顺酐回收率高、原料正丁烷消耗低、产品质量好、运行连续稳定等优点。

本装置经过可研阶段对几家国外公司的比选,综合评价后,选择采用Conser公司的溶剂吸收及尾气循环工艺技术,以DBP(邻苯二甲酸二丁酯)作为溶剂,对反应部分生成的顺酐进行吸收、解吸、再去精制获得液态成品顺酐。

40%部分尾气循环回收再利用,溶剂经处理后循环使用。

三、工艺流程:装置按功能分为5个单元,气分单元、反应吸收单元、解析精制单元、溶剂洗涤单元和公用工程单元。

气分单元的主要功能是将原料石油液化气中的轻重组分分离除去,得到纯度为98%的正丁烷作为原料送入反应吸收单元。

反应吸收单元的主要功能是将正丁烷和氧气在催化剂的作用下在列管式固定床反应器中进行反应,生产顺酐混合气。

由溶剂DBP将其中的顺酐全部吸收,60%的废气被送进焚烧炉,剩余的40%的废气经过洗涤、干燥除去大部分杂质后,被送往压缩机入口重复循环。

装置工艺(顺酐)危险性分析After reading or practice, get the feeling, and after reflection and summary,to guidthe work or life.编制:审核:日期:装置工艺(顺酐)危险性分析温馨提示:本文是以实现工程、系统安全为目的,应用安全系统工程原理和方法,对工程、系统中存在的危险、有害因素进行辨识与分析,判断工程是否能开展的一种汇报。

文档下载完成后可以直接编辑,请根据自己的需求进行修改后套用。

一、概述某顺酐装置采用正丁烷直接氧化工艺, 生产过程比较复杂, 原辅材料和产品具有易燃易爆、有毒有害危险性, 使用的设备、管道很多, 必须对其工艺危险性进行深入分析。

二、工艺流程说明顺酐装置采用催化剂, 用空气与正丁烷进行部分氧化生成顺酐, 主要化学反应式如下:主要副反应是丁烷燃烧反应, 生成一氧化碳、二氧化碳和水, 即:当正丁烷通过反应器时, 80%以上的正丁烷参加反应, 顺酐的初期收率为90%(w/w)以上(进口催化剂), 其余部分转化为CO、CO2和H2O。

正丁烷原料中的杂质主要是异丁烷, 几乎100%的异丁烷和其他烃类都按照副反应方程式(2)转化为CO、CO2和H2O。

各组分的比例随反应条件而变化。

顺酐生产中所有化学反应都是放热反应。

除CO、CO2和H2O外, 在反应器中还生成少量乙酸、丙烯酸等物质, 在回收过程中还生成包括富马酸在内的基他副产品。

三、工艺危险特性1.丁烷罐区工艺危险性混合丁烷经管线输送至2台1000m3球罐贮存。

混合丁烷经气分系统分离后的异丁烷送至1台1000m3球罐贮存。

液化丁烷, 常压下为气态, 与空气混合能形成爆炸性混合气体, 一旦遇有明火、高热或静电火花就有爆炸、燃烧的危险。

丁烷储罐区具有重大危险性, 一旦设备、管线、阀门等发生泄漏, 如果没有及时堵漏, 则事故造成的破坏是很大的。

液化丁烷气具有以下危险特性:(1)火灾液化丁烷气在常温常压下由液态极易挥发为气态, 体积能迅速扩大几万倍, 并迅速扩散及蔓延。

重庆大学网络教育学院毕业设计(论文)题目12000吨/年顺酐产品氧化回收工段的工艺设计学生所在校外学习中心批次层次专业学号学生指导教师起止日期摘要本设计课题为12000吨/年顺酐车间的工艺设计,经过各种生产工艺路线的评价和比较,确定了目前国内外广泛推广并且在经济上可行的以苯为原料的生产方法。

它采用V2O5为催化剂的等温固定床列管式反应器。

反应产物经过部冷器,水吸收塔,间歇恒沸减压精馏以及减压精制的成熟工艺技术过程而得到的最终产品。

并对顺酐氧化回收工段进行细致的分析设计。

另外,对于车间用能进行了详细计算与分析,提出了有效的节能措施;对副产物的回收(例如:副产物酸水的循环利用)和“三废”进行了简单的处理;并对车间的环保和安全进行了考虑和分析。

关键词:顺酐工艺设计氧化回收AbstractThe design issues for the 12,000 t / maleic anhydride plant in process design, through the evaluation and comparison of various production process route, identified widely at home and abroad and economically viable benzene as raw material production methods. It uses V2O5isothermal fixed-bed tube reactor catalyst. After cooling the reaction product portion, a water absorber, batch azeotropic distillation under reduced pressure and purified by the process of maturation technology final product obtained. And maleic anhydride oxide recovery section for detailed analysis and design.In addition, the plant can be used for a detailed calculation and analysis, effective energy conservation measures; recycling of byproducts (eg: Acid-product recycling) and the "three wastes" a simple process; and workshop environmental and safety were considered and analyzed.Keywords:Maleic anhydride; process design; oxidative recovery目录摘要 (2)Abstract (3)1引言 (8)2 国内顺酐产品回收技术分析 (11)2.1 传统的水回收工艺 (11)2.2 非水溶剂回收顺酐 (12)2.2.1邻苯二甲酸酷 (13)2.2.2 脂环酸醋 (13)2.2.3 醇 (14)2.3 顺酐化学法回收技术 (14)2.4 顺酐回收技术进展和发展方向 (14)3 工艺设计路线及生产原理 (16)3.1 生产工艺比较分析 (16)3.1.1苯氧化法制备顺酐生产工艺 (16)3.1.2 C4烯烃氧化法制备顺酐生产工艺 (17)3.1.3 正丁烷氧化法制备顺酐生产工艺 (17)3.1.4 其他方法 (20)3.2车间工艺流程特点 (20)3.2.1以空气作氧化剂 (20)3.2.2 采用固定床反应器 (20)3.2.3 采用部分冷凝器 (20)3.2.4 用二甲苯恒沸脱水工艺 (21)3.2.5 吸收塔采用软水吸收 (21)3.2.6 精馏塔采用减压蒸馏工艺 (21)3.3 生产原理 (21)3.3.1 氧化工段 (21)3.3.2 后处理工段 (21)3.4 生产工艺流程 (21)3.4.2恒沸工段 (22)3.4.3 精制工段 (23)3.4.4成型工段 (23)3.5车间工艺控制指标 (23)3.5.1 氧化工艺控制指标 (23)3.5.2 恒沸工艺控制指标 (23)3.5.3 精制工艺控制指标 (24)4 主要设备选择 (25)4.1 工艺设备选择 (25)4.1.1 空气预热器 (25)4.1.2 熔盐换热器 (25)4.1.3 蒸汽发生器 (25)4.1.4 部分冷凝器 (25)4.1.5 酸水蒸发器 (26)4.1.6稀酸冷却器 (26)4.1.7 恒沸塔塔顶冷凝器 (26)4.1.8 恒沸塔塔釜再沸器 (26)4.1.9精馏塔塔釜再沸器 (26)4.1.10 精馏塔塔顶冷凝器 (27)4.1.11 二甲苯—水分离器 (27)4.1.12 .苯中间储罐 (27)4.1.13成品储罐 (27)4.1.14 二甲苯受槽 (27)4.1.15 割头料受槽 (27)4.1.16 真空泵 (27)4.2 供水系统设计 (28)4.2.1 原水处理 (28)4.2.2 冷却循环水系统 (28)4.2.3 循环冷却水处理 (29)4.2.5 熔盐换热 (30)4.3供热系统 (31)4.3.1 水蒸气供热 (31)4.3.2 水蒸气供热管道(材质、布置)、管件、仪表、设备 (31)4.3.3水蒸气供热 (31)4.3.4蒸汽管路 (31)4.3.5蒸汽系统开车 (32)4.4 供电系统 (32)4.4.1供电系统 (32)4.4.2根据顺酐生产工艺流程确定主要用电设备 (32)4.5供风系统 (32)4.5.1 确定顺酐生产仪表风系统 (32)4.5.2 提出顺酐生产供风要求(生产、控制) (33)5 顺酐溶剂吸收工艺 (34)5.1 工艺技术介绍 (34)5.2 工艺技术特点 (34)5.2.1 溶剂吸收比水吸收技术先进性分析 (35)5.2.2蒸汽平衡 (35)5.2.3改造后溶剂吸收工艺具有的特点 (36)5.2.4 工艺技术详述 (36)5.3 工艺流程 (37)5.4 关键工艺环节 (38)5.4.1 溶剂损失 (38)5.4.2 吸收塔溶剂损失 (39)5.4.3 离心机溶剂损失 (39)5.4.4 设备处理损失 (39)5.4.5 溶剂再生 (40)6 车间设置及环保与安全分析 (41)6.1 能量衡算 (41)6.1.1材料消耗定额及消耗量 (41)6.1.2动力消耗 (41)6.2主要节能措施 (41)6.3 车间生产控制分析 (42)6.4车间三废排量及有害物质含量 (42)6.5 管道材料控制说明 (43)6.6车间的环保与安全 (43)6.6.1 环保 (43)6.6.2 安全 (44)6.7设计与施工中所遵循的规范标准 (45)参考文献 (48)致谢 (49)附录(一):物料衡算框图 (50)附录(二):物料衡算 (51)1引言通过这大学四年的学习,我对于专业知识和系统理论有了一定的了解,但是理论必须和实践相结合,才能用所学的知识解决实际问题。

顺酐溶剂吸收装置的关键控制工艺分析罗志海【摘要】Tuha petrochemical factory introduced the solvent absorption process developed by Italian CONSER Company to reform the original water absorption process. Based on the research of the CONSER solvent absorption process, the key control processes of the solvent absorption system, solvent desorption system and solvent washing system in the solvent absorption equipment were analyzed respectively, and feasible production control guidance advice was put forward.%吐哈石化厂通过引进意大利CONSER公司的溶剂吸收工艺,对原有水吸收工艺进行改造。

通过对CONSER溶剂吸收工艺的研究,分别对溶剂吸收装置中的溶剂吸收系统、溶剂解析系统和溶剂洗涤系统操作过程中的关键控制工艺进行分析,提出了可行的生产控制指导建议。

【期刊名称】《当代化工》【年(卷),期】2014(000)011【总页数】3页(P2325-2327)【关键词】溶剂吸收;关键控制;溶剂吸收系统;溶剂解吸系统;溶剂洗涤系统【作者】罗志海【作者单位】吐哈油田石油天然气化工厂,新疆鄯善 838202【正文语种】中文【中图分类】TQ203吐哈石化厂作为国内首套正丁烷固定床氧化法水吸收顺酐生产装置,于2003年正式投产,年生产顺酐2万t。

但由于水吸收工艺的限制,导致丁烷消耗在1.3~1.4 t/t,同时产生大量废水排放。

正丁烷溶剂吸收工艺顺酐装置主要物料消耗分析与控制摘要:丁烷法溶剂吸收顺酐生产工艺是国外较普遍采用的方法,而在国内正丁烷法溶剂吸收顺酐生产工艺正处于发展阶段,成熟运行的仅吐哈油田公司石化厂一家。

但随着顺酐技术的发展和苯价格的上升,国内丁烷法溶剂吸收工艺顺酐生产技术将成为主趋势。

该工艺是以正丁烷为原料,通过氧化反应生成顺酐,再以邻苯二甲酸二丁酯作为溶剂吸收顺酐,在解析塔内将顺酐在真空状态下解析出来。

解析后的溶剂经过进一步真空闪蒸以降低顺酐含量,最后送至离心分离、气提干燥形成品质较高的新鲜溶剂实现循环利用。

但在实际生产中,其生产控制方法往往影响原料及各种辅助材料的消耗,尤其是正丁烷和溶剂消耗的控制直接影响着企业的效益和发展。

关键词:顺酐,物料消耗,因素,影响,分析,控制前言正丁烷法溶剂吸收顺酐装置,其工艺过程可分为气分、反应、吸收、解吸、洗涤、精制、造粒包装、司炉等8各工段,对于设有余热发电装置,要同时考虑发电和司炉负荷的合理调整和蒸汽平衡的优化。

主要生产流程是在催化剂的作用下氧化反应生产顺酐,再经过冷却和使用邻苯二甲酸二丁酯作为吸收剂将顺酐气体充分吸收,然后在解吸工段负压条件下进行顺酐和溶剂的物理分离,分离出的顺酐送往精制工段精制后进行造粒包装为成品出厂销售,溶剂返回吸收工段循环利用,约15%的溶剂送往洗涤工段进行洗涤除去有机酸和焦油等杂质。

司炉工段主要提供开工所需蒸汽和补充生产所需蒸汽,同时焚烧反应吸收的尾气及装置产生的部分废液,达到清洁生产的目的。

生产过程中原料正丁烷、溶剂及水电气消耗的控制是决定生产成本的直接因素,本文着重分析主要物料中原料、溶剂消耗的影响因素及控制。

1正丁烷消耗分析及控制1. 主要因素分析1.1 气体分离控制不好,正丁烷纯度低,导致反应副产物增加,目的产品减少,收率下降。

1.2 反应状态控制不佳,收率低,同时由于副产物的影响,容易导致系统堵塞或导致离心机无法有效分离,进一步造成消耗上升。