顺酐溶剂吸收工艺锅炉水水质控制方法研究

- 格式:doc

- 大小:23.50 KB

- 文档页数:4

顺酐生产工艺控制分析顺酐是一种有机化合物,化学式为C4H2O3、它是一种无色固体,在室温下具有特殊的香味。

顺酐广泛用于合成树脂、染料和医药等领域。

在产业上,顺酐的生产工艺控制对产品质量和产量的稳定性非常重要。

顺酐的生产工艺通常包括以下几个步骤:氧化、酯化和产品分离。

其中,氧化步骤是整个生产过程的关键步骤,需要进行严格的工艺控制。

在氧化步骤中,常用的氧化剂是氯气或二氧化氯。

氧化反应通常在反应釜中进行,反应温度和压力需要严格控制。

反应温度过高会导致副反应的发生,从而降低顺酐的产率和质量。

而反应温度过低则会降低反应速率,延长反应时间。

此外,氧化反应的反应时间也需要进行控制。

反应时间过短可能导致反应不完全,影响产品质量;而反应时间过长则会降低生产效率。

因此,在工艺控制中需要确定适当的反应时间,以保证产品质量和生产效率的平衡。

在酯化步骤中,顺酐和醇反应生成酯类产物。

这一步骤也需要进行工艺控制以确保产品质量。

反应温度是酯化反应的关键参数之一,通常在醇的沸点左右进行。

反应温度过高会导致酯类产物破坏,而反应温度过低则会延长反应时间。

此外,酯化反应还需要控制反应物的摩尔比,以及反应时间。

最后,产品分离是将产物从反应混合物中分离出来的步骤。

分离工艺通常包括蒸馏、萃取和结晶等方法。

这些方法需要根据产物的特性进行工艺参数的控制,以保证高纯度的产物产出。

在顺酐生产工艺控制中,监测和调整各个步骤中的工艺参数是非常重要的。

常用的工艺参数监测方法包括温度、压力、pH值、反应物浓度和反应速率等。

通过对这些参数的监测,可以及时发现问题并进行调整,以保证产品质量和产量的稳定性。

此外,工艺控制还需要注意生产设备的清洁和维护。

反应釜、配料设备和管道等应定期清洗,以防止杂质的积累和反应物残留对产品质量的影响。

总而言之,顺酐生产工艺控制对产品质量和产量的稳定性至关重要。

通过控制氧化、酯化和产品分离等步骤中的工艺参数,以及注意设备的清洁和维护,可以确保顺酐的高质量产出。

减少丁烷制顺酐中离心机废水清洗水量陈丹丹【摘要】本文以江宁公司氧化法制顺酐—溶剂吸收工艺为研究对象,在与日俱增的环保压力情况下江宁公司发起降本增效的活动,开展头脑风暴通过QC课题的形式大幅度降低离心机热水清洗废水量,从而达到降低整个顺酐装置废水量的目的,降低顺酐的成本.【期刊名称】《天津化工》【年(卷),期】2018(032)006【总页数】2页(P33-34)【关键词】氧化法;顺酐;离心机;废水量;顺酐成本【作者】陈丹丹【作者单位】宁波浙铁江宁化工有限公司,浙江宁波315200【正文语种】中文【中图分类】TQ225.2顺丁烯二酸酐,又名马来酸酐,与醋酐和苯酐并称为三大酸酐,是一种重要的有机化工原料。

顺酐的主要用途是用于生产不饱和聚酯树脂、涂料、油墨、润滑油添加剂、农用化学品、医药、食品添加剂等。

以顺酐为原料,还可以生产1,4-丁二醇(BDO)、γ-丁内酯、四氢呋喃(THF)等精细化工产品。

顺酐的生产工艺路线主要有苯酐副产法、苯氧化法、C4烯烃氧化法、正丁烷氧化法等四种,其中工艺中的关键过程,即吸收精制过程主要分为水吸收精制工艺和溶剂吸收精制工艺两种,江宁公司引进的是溶剂吸收精制工艺,其中离心机在运行过程中需要定期进行清洗。

本文以此工艺为基础,研究如何降低离心机热水清洗废水量。

1 氧化法制顺酐工艺氧化法制顺酐工艺采用正丁烷氧化、溶剂吸收与解析的工艺路线,其中包括碳四分离、正丁烷氧化、溶剂吸收与解析、产品精制等工序。

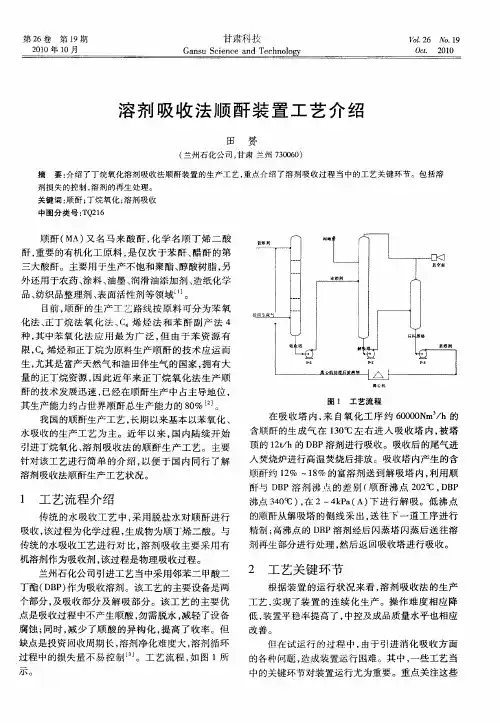

其中分离出来纯度较高的正丁烷作为顺酐反应的原料,在催化剂的催化作用下生产顺酐富气,如图1所示。

富气经过两级冷却至一定温度进入吸收塔,用邻苯二甲酸二丁酯(简称:DBP)作为吸收剂吸收顺酐,吸收顺酐后的富油在真空、加热、汽提的条件下完成解析,解析塔侧线采出粗顺酐。

后闪蒸器闪蒸出来的贫油通过卧式离心机进行萃取分离除去杂质,处理后的溶剂循环回系统再次使用。

精制工序为间歇操作,将粗顺酐在真空状态下通过一定回流比精馏出精制顺酐,精制顺酐再通过造粒或以液态形式销售到下游客户,如图2所示。

溶剂吸收法顺酐装置工艺介绍田赟【摘要】介绍了丁烷氧化溶剂吸收法顺酐装置的生产工艺,重点介绍了溶剂吸收过程当中的工艺关键环节.包括溶剂损失的控制,溶剂的再生处理.【期刊名称】《甘肃科技》【年(卷),期】2010(026)019【总页数】2页(P33-34)【关键词】顺酐;丁烷氧化;溶剂吸收【作者】田赟【作者单位】兰州石化公司,甘肃,兰州,730060【正文语种】中文【中图分类】TQ216顺酐(MA)又名马来酸酐,化学名顺丁烯二酸酐,重要的有机化工原料,是仅次于苯酐、醋酐的第三大酸酐。

主要用于生产不饱和聚酯、醇酸树脂,另外还用于农药、涂料、油墨、润滑油添加剂、造纸化学品、纺织品整理剂、表面活性剂等领域[1]。

目前,顺酐的生产工艺路线按原料可分为苯氧化法、正丁烷法氧化法、C4烯烃法和苯酐副产法 4种,其中苯氧化法应用最为广泛,但由于苯资源有限,C4烯烃和正丁烷为原料生产顺酐的技术应运而生,尤其是富产天然气和油田伴生气的国家,拥有大量的正丁烷资源,因此近年来正丁烷氧化法生产顺酐的技术发展迅速,已经在顺酐生产中占主导地位,其生产能力约占世界顺酐总生产能力的 80%[2]。

我国的顺酐生产工艺,长期以来基本以苯氧化、水吸收的生产工艺为主。

近年以来,国内陆续开始引进丁烷氧化、溶剂吸收法的顺酐生产工艺。

主要针对该工艺进行简单的介绍,以便于国内同行了解溶剂吸收法顺酐生产工艺状况。

传统的水吸收工艺中,采用脱盐水对顺酐进行吸收,该过程为化学过程,生成物为顺丁烯二酸。

与传统的水吸收工艺进行对比,溶剂吸收主要采用有机溶剂作为吸收剂,该过程是物理吸收过程。

兰州石化公司引进工艺当中采用邻苯二甲酸二丁酯(DBP)作为吸收溶剂。

该工艺的主要设备是两个部分,及吸收部分及解吸部分。

该工艺的主要优点是吸收过程中不产生顺酸,勿需脱水,减轻了设备腐蚀;同时,减少了顺酸的异构化,提高了收率。

但缺点是投资回收周期长,溶剂净化难度大,溶剂循环过程中的损失量不易控制[3]。

重庆大学网络教育学院毕业设计(论文)题目12000吨/年顺酐产品氧化回收工段的工艺设计学生所在校外学习中心批次层次专业学号学生指导教师起止日期摘要本设计课题为12000吨/年顺酐车间的工艺设计,经过各种生产工艺路线的评价和比较,确定了目前国内外广泛推广并且在经济上可行的以苯为原料的生产方法。

它采用V2O5为催化剂的等温固定床列管式反应器。

反应产物经过部冷器,水吸收塔,间歇恒沸减压精馏以及减压精制的成熟工艺技术过程而得到的最终产品。

并对顺酐氧化回收工段进行细致的分析设计。

另外,对于车间用能进行了详细计算与分析,提出了有效的节能措施;对副产物的回收(例如:副产物酸水的循环利用)和“三废”进行了简单的处理;并对车间的环保和安全进行了考虑和分析。

关键词:顺酐工艺设计氧化回收AbstractThe design issues for the 12,000 t / maleic anhydride plant in process design, through the evaluation and comparison of various production process route, identified widely at home and abroad and economically viable benzene as raw material production methods. It uses V2O5isothermal fixed-bed tube reactor catalyst. After cooling the reaction product portion, a water absorber, batch azeotropic distillation under reduced pressure and purified by the process of maturation technology final product obtained. And maleic anhydride oxide recovery section for detailed analysis and design.In addition, the plant can be used for a detailed calculation and analysis, effective energy conservation measures; recycling of byproducts (eg: Acid-product recycling) and the "three wastes" a simple process; and workshop environmental and safety were considered and analyzed.Keywords:Maleic anhydride; process design; oxidative recovery目录摘要 (2)Abstract (3)1引言 (8)2 国内顺酐产品回收技术分析 (11)2.1 传统的水回收工艺 (11)2.2 非水溶剂回收顺酐 (12)2.2.1邻苯二甲酸酷 (13)2.2.2 脂环酸醋 (13)2.2.3 醇 (14)2.3 顺酐化学法回收技术 (14)2.4 顺酐回收技术进展和发展方向 (14)3 工艺设计路线及生产原理 (16)3.1 生产工艺比较分析 (16)3.1.1苯氧化法制备顺酐生产工艺 (16)3.1.2 C4烯烃氧化法制备顺酐生产工艺 (17)3.1.3 正丁烷氧化法制备顺酐生产工艺 (17)3.1.4 其他方法 (20)3.2车间工艺流程特点 (20)3.2.1以空气作氧化剂 (20)3.2.2 采用固定床反应器 (20)3.2.3 采用部分冷凝器 (20)3.2.4 用二甲苯恒沸脱水工艺 (21)3.2.5 吸收塔采用软水吸收 (21)3.2.6 精馏塔采用减压蒸馏工艺 (21)3.3 生产原理 (21)3.3.1 氧化工段 (21)3.3.2 后处理工段 (21)3.4 生产工艺流程 (21)3.4.2恒沸工段 (22)3.4.3 精制工段 (23)3.4.4成型工段 (23)3.5车间工艺控制指标 (23)3.5.1 氧化工艺控制指标 (23)3.5.2 恒沸工艺控制指标 (23)3.5.3 精制工艺控制指标 (24)4 主要设备选择 (25)4.1 工艺设备选择 (25)4.1.1 空气预热器 (25)4.1.2 熔盐换热器 (25)4.1.3 蒸汽发生器 (25)4.1.4 部分冷凝器 (25)4.1.5 酸水蒸发器 (26)4.1.6稀酸冷却器 (26)4.1.7 恒沸塔塔顶冷凝器 (26)4.1.8 恒沸塔塔釜再沸器 (26)4.1.9精馏塔塔釜再沸器 (26)4.1.10 精馏塔塔顶冷凝器 (27)4.1.11 二甲苯—水分离器 (27)4.1.12 .苯中间储罐 (27)4.1.13成品储罐 (27)4.1.14 二甲苯受槽 (27)4.1.15 割头料受槽 (27)4.1.16 真空泵 (27)4.2 供水系统设计 (28)4.2.1 原水处理 (28)4.2.2 冷却循环水系统 (28)4.2.3 循环冷却水处理 (29)4.2.5 熔盐换热 (30)4.3供热系统 (31)4.3.1 水蒸气供热 (31)4.3.2 水蒸气供热管道(材质、布置)、管件、仪表、设备 (31)4.3.3水蒸气供热 (31)4.3.4蒸汽管路 (31)4.3.5蒸汽系统开车 (32)4.4 供电系统 (32)4.4.1供电系统 (32)4.4.2根据顺酐生产工艺流程确定主要用电设备 (32)4.5供风系统 (32)4.5.1 确定顺酐生产仪表风系统 (32)4.5.2 提出顺酐生产供风要求(生产、控制) (33)5 顺酐溶剂吸收工艺 (34)5.1 工艺技术介绍 (34)5.2 工艺技术特点 (34)5.2.1 溶剂吸收比水吸收技术先进性分析 (35)5.2.2蒸汽平衡 (35)5.2.3改造后溶剂吸收工艺具有的特点 (36)5.2.4 工艺技术详述 (36)5.3 工艺流程 (37)5.4 关键工艺环节 (38)5.4.1 溶剂损失 (38)5.4.2 吸收塔溶剂损失 (39)5.4.3 离心机溶剂损失 (39)5.4.4 设备处理损失 (39)5.4.5 溶剂再生 (40)6 车间设置及环保与安全分析 (41)6.1 能量衡算 (41)6.1.1材料消耗定额及消耗量 (41)6.1.2动力消耗 (41)6.2主要节能措施 (41)6.3 车间生产控制分析 (42)6.4车间三废排量及有害物质含量 (42)6.5 管道材料控制说明 (43)6.6车间的环保与安全 (43)6.6.1 环保 (43)6.6.2 安全 (44)6.7设计与施工中所遵循的规范标准 (45)参考文献 (48)致谢 (49)附录(一):物料衡算框图 (50)附录(二):物料衡算 (51)1引言通过这大学四年的学习,我对于专业知识和系统理论有了一定的了解,但是理论必须和实践相结合,才能用所学的知识解决实际问题。

顺酐生产中废水处理工艺分析摘要:随着工业生产的不断发展,环境问题已经成为了人们关注的焦点。

其中,工业废水的处理对环境的保护起到了至关重要的作用。

现行污水综合排放标准(GB8978-1996)针对不同企业类型制定了详细的排放要求,各地根据自身实际也提出了更为严格的地方标准。

化工废水是一种难降解、难治理废水,一般毒害性、危害性较强,且污染性较高,对生产生活产生巨大压力,其中部分污染物属于致癌物质,对动植物生长及人类健康造成严重威胁。

本文将结合正丁烷法生产顺丁烯二酸酐的装置,探讨其废水处理方案,并进一步挖掘出处理方案中存在的问题及解决方案。

关键词:顺酐生产;废水废气;处理工艺引言顺酐是一种重要的有机化学品,广泛应用于合成材料、香料、医药等领域。

其生产过程中产生的废水和废气,如果未经处理直接排放到环境中,不仅会危害环境和人类健康,还会对生态环境造成严重的破坏。

因此,对顺酐生产过程中产生的废水废气进行有效处理,不仅能够减少环境污染,保障人民健康,还能够提高企业的环境形象和可持续发展能力,具有重要的意义。

1.顺酐的生产顺酐生产是在400℃高温下正丁烷氧化生成,反应的过程中发生其他副产品,生成乙酸、丙烯酸以及醛类等副产物,全部以气体的形式进入后续流程。

经过一系列的冷凝、吸收、解析等工艺,绝大部分副产物随系统脱除的水分带出系统,形成顺酐污水。

2.顺酐废水的处理方法顺酐生产过程中,废水主要包含有机物、无机盐、酸性物质和氮、磷等营养物质。

废水处理的原理是将废水中的有毒、难降解和有害成分转化成易于处理的化学物质,以达到减轻污染、达标排放的目的。

常见的废水处理工艺包括:2.1生物处理法:利用生物反应器中的微生物将废水中的有机物转化成二氧化碳、水和无害的生物质,具有处理效率高、成本低等优点。

2.2物理化学方法:常见的物理化学处理方法包括沉淀、吸附、氧化、还原、膜分离等,可以将废水中的矿物质和有机物质从水中分离,得到基本上达到排放标准的水体。

正丁烷溶剂吸收工艺顺酐装置主要物料消耗分析与控制摘要:丁烷法溶剂吸收顺酐生产工艺是国外较普遍采用的方法,而在国内正丁烷法溶剂吸收顺酐生产工艺正处于发展阶段,成熟运行的仅吐哈油田公司石化厂一家。

但随着顺酐技术的发展和苯价格的上升,国内丁烷法溶剂吸收工艺顺酐生产技术将成为主趋势。

该工艺是以正丁烷为原料,通过氧化反应生成顺酐,再以邻苯二甲酸二丁酯作为溶剂吸收顺酐,在解析塔内将顺酐在真空状态下解析出来。

解析后的溶剂经过进一步真空闪蒸以降低顺酐含量,最后送至离心分离、气提干燥形成品质较高的新鲜溶剂实现循环利用。

但在实际生产中,其生产控制方法往往影响原料及各种辅助材料的消耗,尤其是正丁烷和溶剂消耗的控制直接影响着企业的效益和发展。

关键词:顺酐,物料消耗,因素,影响,分析,控制前言正丁烷法溶剂吸收顺酐装置,其工艺过程可分为气分、反应、吸收、解吸、洗涤、精制、造粒包装、司炉等8各工段,对于设有余热发电装置,要同时考虑发电和司炉负荷的合理调整和蒸汽平衡的优化。

主要生产流程是在催化剂的作用下氧化反应生产顺酐,再经过冷却和使用邻苯二甲酸二丁酯作为吸收剂将顺酐气体充分吸收,然后在解吸工段负压条件下进行顺酐和溶剂的物理分离,分离出的顺酐送往精制工段精制后进行造粒包装为成品出厂销售,溶剂返回吸收工段循环利用,约15%的溶剂送往洗涤工段进行洗涤除去有机酸和焦油等杂质。

司炉工段主要提供开工所需蒸汽和补充生产所需蒸汽,同时焚烧反应吸收的尾气及装置产生的部分废液,达到清洁生产的目的。

生产过程中原料正丁烷、溶剂及水电气消耗的控制是决定生产成本的直接因素,本文着重分析主要物料中原料、溶剂消耗的影响因素及控制。

1正丁烷消耗分析及控制1. 主要因素分析1.1 气体分离控制不好,正丁烷纯度低,导致反应副产物增加,目的产品减少,收率下降。

1.2 反应状态控制不佳,收率低,同时由于副产物的影响,容易导致系统堵塞或导致离心机无法有效分离,进一步造成消耗上升。

正丁烷法顺酐装置废水处理技术瑞华化工2014年10月正丁烷法顺酐装置废水处理技术1.概述目前,正丁烷法顺酐装置的溶剂吸收工段,会产生大量含乙酸、顺酸、反酸、邻苯二甲酸、苯酐、丁醇等物质的废水,由于这部分废水中的酸会毒害活性污泥的菌群,难于采用微生物法处理,因而,溶剂吸收工艺中的废水处理问题是目前顺酐行业中急需解决的一大难题。

目前,正丁烷法顺酐装置的废水处理技术主要分为两种,一种是反渗透膜分离法,这种方法是将顺酐装置的废水进行絮凝沉淀-蒸发-反渗透处理,处理后的废水COD降至30~60mg/L,达到污水排放一级标准,现已在国内某公司成功应用。

但该技术流程复杂,需要多步骤逐级操作,投资较高;且需要不断往废水中添加絮凝剂,采用的纳滤、反渗透膜也需要定期更换,运行费用高;另外,该技术虽能较好的处理废水,但废水经絮凝及过滤时产生的废渣却造成了二次污染。

另一种废水处理方法即焚烧法,如国内一些企业目前采用的方法。

该法流程简单,处理彻底,能完全解决正丁烷法顺酐装置的废水处理问题。

但该法是直接将废水送入焚烧炉,由于废水中的水含量较高,直接进焚烧炉会造成炉内温度无法维持,因而需要向炉内补入天然气助燃以维持炉温,这不仅造成了燃料的消耗,同时造成了水耗的增加,因而操作运行成本很高。

由于这两种方法都存在较大的缺点,因而瑞华化工对正丁烷法顺酐技术,特别是溶剂再生时的废水处理技术做了多年研究后,提出了成熟的解决方案,能够较好的解决目前顺酐行业内普遍遇到的废水处理问题,大大降低顺酐废水处理的成本,提高装置的经济效益。

2.瑞华化工废水处理工艺瑞华化工的废水处理技术也采用焚烧法处理,与传统的方法不同的是,先对酸水进行浓缩,后将高浓度酸水用反应尾气雾化后再进焚烧炉,而蒸出的低浓度的酸水则在系统中循环使用。

该技术具有水耗能耗低、经济效益好、操作稳定可靠的特点。

瑞华化工的溶剂回收工艺技术见下图。

目前,国内一些工厂也开始采用三效蒸发器来浓缩正丁烷法顺酐装置的废水,但均采用负压操作,而瑞华化工的三效蒸发技术采用正压操作,与负压技术相比,有如下特点:1.更好的操作稳定性负压操作时,酸水在低温蒸发,酸在低温水中浓缩,由于低温条件下,顺酸、反酸、邻苯二甲酸等在水中的溶解度很低,浓缩过程中极易因过饱和而从水中析出,而这些物质熔点很高,会呈固体状堵塞设备,造成操作的不稳定;瑞华化工的三效蒸发技术采用正压操作,酸水在高温蒸发,而顺酸、反酸、邻苯二甲酸等在100℃以上的水中的溶解度大大增加,不会出现负压操作时的固体析出问题,也不会造成设备堵塞。

43科技创新导报 Science and Technology Innovation Herald 工 业 技 术吐哈油田公司石油天然汽化工厂是国内较大的顺酐生产厂家,具有年产2万吨的生产能力,最初采用的是正丁烷固定床水吸收法,虽然装置运行比较顺利,但受其工艺限制,每月必须对后冷器进行清洗,大大降低了装置负荷的提升与稳定性的发挥,我厂于2007年将水吸收工艺改为了溶剂吸收工艺,工艺在连续性生产方面的优势大大超越了水吸收工艺,并且产品的质量更好,产量更大,可以提到满负荷并且居于稳定。

1 存在问题解析塔再沸器是溶剂吸收工艺中比较关键的一台设备,它的作用是利用高压饱和蒸汽的热量将富含顺酐的富溶剂加热,热溶剂在解析塔的真空条件下,迅速闪蒸成气态而从溶剂中分离出来,酐气从解析塔顶由冷凝器冷却成液态被采出真空系统,作为粗产品送至后续精馏工段,而富溶剂变为贫溶剂回到吸收工段循环利用。

装置运行一段时间后,发现解析塔再沸器溶剂出口温度逐渐下降,已经跌破了工艺极限,开大高压蒸汽的量也无济于事,此温度太低导致富溶剂中的酐闪蒸不出解析塔,溶剂的品质下降,进而影响到吸收工段,溶剂中的酐越积越多,解析塔再沸器溶剂出口温度也越来越低,形成恶性循环,最终导致装置停车。

此再沸器的主要参数见表1。

2 原因分析经分析,造成此不良工况的直接原因为解析塔底再沸器结垢,维修人员对该设备封头进行了拆卸,对其列管进行检查时发现列管内壁具有大量的黑色油状附着物,外观极像沥青,该物质粘度极大,密度比水轻,不溶于水,溶于丙酮与碱液。

据推测,该物质极有可能是由反应器副产物在高温条件下与溶剂发生聚合反应的产物,造成此种现象主要有以下几方面的因素:(1)反应工段所用新催化剂还没完全活化,生成副产物太多。

(2)解析塔再沸器开车期间温度控制太高,造成溶剂分解。

(3)解析塔顶冷凝器温度控制太低,许多反应副产物没有通过真空系统转移到系统外,造成副产物在溶剂系统越积越多,形成恶性循环。

顺酐溶剂吸收装置的关键控制工艺分析罗志海【期刊名称】《当代化工》【年(卷),期】2014(43)11【摘要】Tuha petrochemical factory introduced the solvent absorption process developed by Italian CONSER Company to reform the original water absorption process. Based on the research of the CONSER solvent absorption process, the key control processes of the solvent absorption system, solvent desorption system and solvent washing system in the solvent absorption equipment were analyzed respectively, and feasible production control guidance advice was put forward.%吐哈石化厂通过引进意大利CONSER公司的溶剂吸收工艺,对原有水吸收工艺进行改造。

通过对CONSER溶剂吸收工艺的研究,分别对溶剂吸收装置中的溶剂吸收系统、溶剂解析系统和溶剂洗涤系统操作过程中的关键控制工艺进行分析,提出了可行的生产控制指导建议。

【总页数】3页(P2325-2327)【作者】罗志海【作者单位】吐哈油田石油天然气化工厂,新疆鄯善 838202【正文语种】中文【中图分类】TQ203【相关文献】1.顺酐装置非水溶剂吸收工艺模拟及分析 [J], 李江;刘家祺;于健2.丁烷法顺酐装置溶剂吸收工艺开车过程中的主要控制因素 [J], 姚忠宝3.顺酐装置溶剂吸收塔方案的模拟及分析 [J], 张伏生;柳卫忠4.顺酐溶剂吸收法装置中影响溶剂洗涤效果的因素分析 [J], 杨立光5.溶剂吸收法顺酐装置工艺介绍 [J], 田赟因版权原因,仅展示原文概要,查看原文内容请购买。

30000吨_年顺酐装置⾮⽔溶剂吸收⼯艺的模拟及分析天津⼤学硕⼠学位论⽂30000吨/年顺酐装置⾮⽔溶剂吸收⼯艺的模拟及分析姓名:李江申请学位级别:硕⼠专业:化学⼯程指导教师:刘家祺;张培⽣20020601摘要顺酐性质活泼,⽤途⼗分⼴泛,市场需求在全世界⼀直呈增长态势。

其j三要下游产品1,4.丁⼆醇(BDO)发展迅速,将影响全球未来顺酐市场格局。

基于对国内外顺酐⾏业的充分了解和对未来顺酐发展趋势的把握,本⽂着重研究年产3万吨顺酐装置的⾮⽔溶剂吸收⼯艺模拟及分析。

采⽤PRO/IIversion5.1模拟计算软件对建⽴的数学模型和拟定的⼯艺条件进⾏计算,与实际装置的参数作对⽐,模拟结果令⼈满意。

在以下四个⽅⾯改变条件进⾏分析和评价:(1)将板式塔改为填料塔进⾏模拟和⽐较,由于顺酐在解吸过程中可能会出现富马酸,本⽂不建议解吸塔采⽤填料塔。

(2)采⽤UNWAC基团贡献法对顺酐⼀DmE体系⽓液平衡进⾏预测,计算结果与顺酐⼀D8PT体系相⽐较,采⽤DIBE为吸收剂吸收效果更佳。

(3)将反应器『F丁烷进料浓度由1.8moi%提⾼到2.4m01%进⾏模拟和⽐较,证明浓度提⾼使吸收效果更加理想。

(4)对吸收塔进料温度变化、溶剂流量变化模拟分析,明确叫收⼯序的控制关键是吸收塔的控制。

关键词:顺酐、⾮⽔溶剂、回收、模拟、分析ABSTRACTMaleicAnhydride(MAN)hasactivepropertyandextensivepurposesGlobalMarketofMANhasbeendevelopingatalltimes.1,4-butanediol(BDO)demandhasincreasedrapidly,whichisoneofthechiefusesofMANwouldhaveinfluenceonglobalmarketsituation.BaseonsufficientunderstandingandgraspingofMANindustrydevelopmentdirection,thispaperstudiesonsimulationandanalysisoftheNon—aqueousagentabsorptionfor30000T/aMANplant.ThispaperusesPRO/IIversion5.1simulationsoftwaretosimulatemathematicsmodelsetupandprocesssituationstudiedout.Thecalculatingresultsgivesatisfactiontoauthorbycomparisonbetweenthecalculatingresultsanddesignvaluesofpracticeplant.Analysisandevaluationonchangingconditionasfollows:(1)SimulationandcomparisonofusingpackingcolumnsubstitutedforplatecolumnBecausefumaricacidmaybefomaedintheprocessofMANstripping,thispaperdoesnotmakesuggestionofusingpackingtowerforstrippingcolumn.(2)TheGLEofMAN—DIBEsystemwaspredictedbyUNIFACmethod.ThroughcalculatingabsorptionresultsofMAN—DIBEsystemandincomparisonwithMAN-DBPTsystem,DIBEisbetterthanDBPTassolvent.(3)Simulationandcomparisonofincreasingbutanefeedconcentrationfrom1.8m01%to2.4m01%.thelatterabsorptioneffectismuchmorebetterthanthatoftheforlTler.(4)Simulationandanalysisofabsorptioncolumnfeedtemperaturechangingandsolventflowchanging,clarificationthatcontrollingabsorptioncolumnisthekeytorecoveryworkingprocedure,Keywords:MaleicAnhydride,Non—aqueousagent,Recovery,Simulation,Analysis深加J⼀产品更是数不胜数。

顺酐溶剂吸收工艺锅炉水水质控制方法研究

摘要:本文针对吐哈石油天然气化工厂顺酐装置锅炉水水质控制经常超标这一技术问题,分析了产生此问题的原因,处理措施,预防措施等,阐述了这一系列措施对锅炉安全运行的巨大意义。

关键词:锅炉水水质超标分析原因处理预防

一、引言

吐哈石油天然气化工厂顺酐装置现有两台锅炉和反应汽包系统(包括前冷器、盐冷器,参照锅炉控制,简称反应汽包)使用锅炉水换热产生蒸汽,产生的过热蒸汽用于驱动透平鼓风机和背压透平发电,高压蒸汽、中压蒸汽、低压蒸汽主要用于各换热设备的热源。

良好的水质是蒸汽锅炉安全经济运行的基础,锅炉的省煤器、水冷壁管、对流管束及锅筒等构件,在其金属与水接触时,水中的杂质会使金属表面遭受电化学作用而破坏。

腐蚀作用使这些金属构件变薄,出现凹坑,甚至穿孔。

更为严重的腐蚀会使金属内部结构遭到破坏,金属强度显著降低。

因此,腐蚀造成金属构件破损,严重影响锅炉安全运行,缩短锅炉使用年限。

金属腐蚀产物与其它杂质结成水垢,这种含有铁的水垢其导热系数更低,从而出现锅炉效率变低。

锅炉结垢后又会引发垢下腐蚀。

这种恶性循环,会加速锅炉构件的损坏,达不到锅炉的设计使用寿命。

由于炉水水质不合格导致的蒸汽污染会造成过热器和蒸汽管道积盐,严重时发生管道堵塞,以至爆管。

还会造成汽轮机叶片积盐,影响出力和效率,严重时会

使推力轴承负荷增大,造成事故停机。

二、顺酐装置水质控制概述

锅炉的原水来自水站离子交换法制备的脱盐水,与各处凝液汇合进入除氧器进行热力除氧后通过锅炉水泵输送至锅炉,在锅炉水泵的入口加磷酸三钠、氨水混合溶液。

锅炉、反应汽包通过连续排污、定期排污控制炉水水质。

三、水质超标的原因分析

在实际生产中,经常出现锅炉水超标的情况。

经统计2009年9

月份的化验数据,锅炉水质超标率达到50%以上,特别是磷酸根、ph值、m碱(以caco3计)三项关键指标超标非常严重。

附表一石化厂焚烧炉水质化验结果附表二石化厂中压锅炉水质化验结果

附表三石化厂汽包水质化验结果

从化验数据看,b-710的锅炉水质化验结果合格率较高,反应汽包次之,中压锅炉水质最差。

经过分析,主要存在以下几个问题:1.加药系统不完善,导致药液偏流严重

从数据分析发现中压炉水质存在的问题主要是ph值、磷酸盐含量偏低,从现场流程上看,中压锅炉的加药管线是在中压锅炉增加后从原锅炉水泵加药管线上加装的,管线较长,阻力较大,加之中压锅炉蒸发量大,加药量经常不足。

实际操作中,中压锅炉水泵加药管线阀门已经全开,虽然可以通过调节锅炉水泵的阀门来调节加药量,但是由于没有计量仪表,调节时对b-710、及反应汽包均有影响。

加之中压炉蒸发量较大,负荷调整频繁,调整加药量时很难

控制,为了保证b-710、及反应汽包的水质,操作人员对中压锅炉的加药量调整不及时,导致中压锅炉水质超标较严重。

2.焚烧炉与反应汽包共用一台水泵,水质调节难度较大

从数据分析可以看出,焚烧炉水质较反应汽包水质合格率高。

经分析,由于装置开车初期,锅炉水泵故障率较高,处于安全运行及节能考虑,将原设计的反应汽包、焚烧炉用两台泵分别供水改为一台泵几种供水。

这种改造对水质控制带来潜在的影响,就是由于不能针对水质单独调节加药量,只能根据化验结果通过调节连续排污和定期排污来调节水质。

在冬季装置负荷较高时,一台水泵供水量比较紧张,较难控制焚烧炉和反应汽包到高液位,排污时间不够,连排相应开度也较小,尤其是反应汽包的补水收前冷器温度、锅炉水泵能力等诸多因素影响,补至高液位存在难度,排污不好。

3.氨水与磷酸三钠混合,氨气易溢出,药效降低。

顺酐装置锅炉水加药系统使用的盛药容器是一台半敞口立式罐,罐口为方便加药,未作密封。

加药时将磷酸三钠溶解后加入氨水混合均匀。

在盛放过程中,由于磷酸三钠属于强碱弱酸盐,水解后呈碱性。

在碱性环境下,氨水存在以下反应:

nh3.h20→nh3 + h20↑

在冬季,处于防冻要求,在罐体还要通伴热,导致这个反应加剧。

即使在夏天不加伴热的情况下,气温高达30℃以上的天数有100多天.根据实验,浓度为22%的氨水在30℃的温度下放置24小时,挥发损失在30%以上,如果在碱性环境下,挥发损失无疑更大。

4.负荷调节波动大,导致水质调节难度大。

顺酐装置精制工段属于间歇性操作,大约48小时一批。

在此过程中,蒸汽用量有大约6吨的波动,主要靠调节中压锅炉的负荷来平衡蒸汽,对于中压锅炉水质的稳定控制也存在较大的影响。

四、处理对策

1.焚烧炉、反应汽包单独供水

为了消除焚烧炉、反应汽包抢水及互相干扰,将反应汽包和焚烧炉分别供水。

2.加药系统进行改造,增强可调控性。

在完成第一步工作的基础上,新购置带水封管的氨水罐,尽量减少氨水的挥发。

将氨水和磷酸盐单独盛放,分路添加,按照水质分析结果灵活调节,最大限度的控制好水质。

3.加强生产协调,减少负荷调节对水质的影响。

在完成第二部工作的基础上,积累数据,编制焚烧炉、中压锅炉、反应汽包在各种负荷下的水质与加药量的对应值(按计量泵的行程对应),及时对加药量进行调节,可以尽可能的保证锅炉水质达标。

参考文献[1] 华林平,翟伟、廖勇等,设备安全运行及操作问答中国石化出版社2006.6.作者简介:王宁升、男、2004年毕业于西南石油学院化学工程与工艺专业,工程师、现在吐哈石油天然气化工厂从事化工生产管理工作。