马后炮化工技术论坛_粉料输送系统的设备改造

- 格式:pdf

- 大小:69.28 KB

- 文档页数:2

制粉系统频繁堵磨改造方案制粉系统频繁堵磨是指在制粉过程中,磨机容易发生堵塞现象,导致生产效率低下和设备损坏。

为了解决这一问题,需要进行系统的改造和优化。

以下是一个全面的详细方案。

一、问题分析1.1 堵磨原因分析我们需要对频繁堵磨的原因进行分析。

可能的原因包括:物料湿度过高、物料硬度较大、设备结构不合理等。

1.2 影响分析频繁堵磨对生产效率和设备寿命都有严重影响。

堵塞会导致设备停机维修时间增加,降低生产效率;同时也会加剧设备的磨损,缩短设备寿命。

二、改造方案2.1 物料处理方案针对物料湿度过高的问题,可以采取以下措施:(1)增加干燥设备:在制粉系统中增加干燥设备,将湿度较高的物料进行预处理,在进入制粉机前将其干燥至合适湿度。

(2)调整物料配比:合理调整不同湿度的物料配比,以降低整体湿度。

2.2 设备结构优化方案针对设备结构不合理的问题,可以采取以下措施:(1)增加排料装置:在磨机出料口处增加排料装置,及时清理磨机内的物料积聚,避免堵塞。

(2)优化磨盘结构:改进磨盘的结构设计,使其更加适应物料的特性,减少堵塞发生的可能性。

(3)加强密封措施:在磨机的连接部位加强密封措施,防止物料外溢或漏出导致堵塞。

2.3 自动化控制方案为了提高制粉系统的稳定性和操作效率,可以引入自动化控制系统。

具体措施包括:(1)安装传感器:在关键位置安装传感器,实时监测物料流量、湿度、温度等参数变化。

(2)自动调节参数:根据传感器所得到的数据,通过自动控制系统对制粉过程中的参数进行实时调节,以保持最佳工艺条件。

(3)故障报警与维护提示:设置故障报警功能和维护提示功能,及时提醒操作人员进行维护和保养。

2.4 定期维护保养方案为了保证制粉系统的正常运行,需要定期进行维护和保养。

具体措施包括:(1)清洁设备:定期对磨机、输送设备等进行清洁,防止物料积聚。

(2)更换易损件:根据设备使用情况,定期更换易损件,如磨盘、筛网等。

(3)润滑保养:对设备的轴承、传动装置等部位进行润滑保养,延长设备使用寿命。

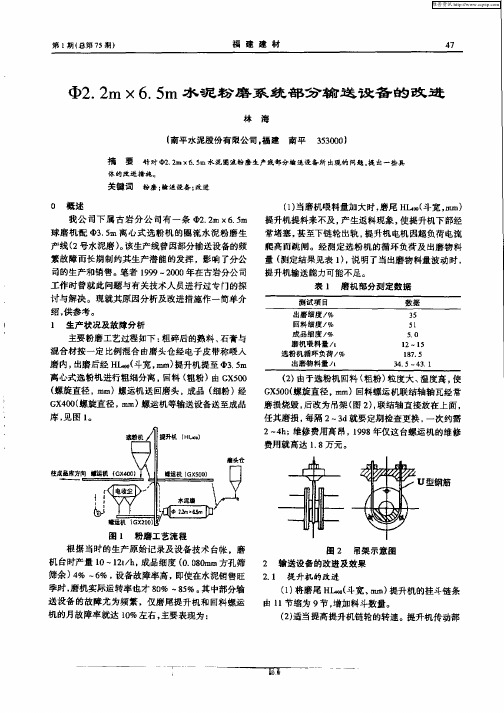

回转窑煤粉计量输送系统的改造?58?扣T2003.No.2回转窑煤粉计量输送系统的改造徐庆忠,万宜勇(1.三源水泥有限公司,浙江兰溪321100;2.巢湖铁道水泥厂,安徽巢湖238103)中图分类号:TQ172.625文献标识码:B文章编号:1002—9877(2003)02—0058—02 三源水泥有限公司2500t/d新型干法水泥生产线设计中采用2套煤粉计量输送系统,分别供给窑头一和窑尾分解炉的用煤.由于没有备用喂煤装置,一旦某个环节出现故障,就会严重影响回转窑的正常生产.我们针对这一不利现状,在投资不大的情况下,对该系统进行了改造,实现了2套系统的互相备用.1改造前状况分析改造前煤粉计量输送系统的工艺流程见图1-一…一一……一}_一一.图1改造前工艺流程由图1可以看出,2套计量系统分别负责窑头和窑尾的供煤,如果至窑头系统出现堵煤或故障,将会直接导致回转窑熄火的严重事故;如果至分解炉系统出现堵煤故障,回转窑就不得不改为预热器窑操作或养火,不仅窑产量受到很大影响,而且还极易破坏热工制度稳定.2改造措施1)若增加1套煤粉计量装置作为备用,须增加1个煤粉仓并配以管路,通过阀门转换来实现应急备用.该法的土建和设备投资以及改造工作量都不小, 不切实际,不能采用.2)由于送煤量和送气量之间呈近似线性关系,煤风从总管分成两路支管时,分流点附近各支管的煤粉浓度和气体流速相当,所输介质的流量大小基本能体现送煤量的大小.因此我们决定在现有管路上通过阀门切换来实现1套计量系统短时间内同时供窑头和分解炉用煤的改造目的.基于以上思路,我们考虑了以下2种方案.1)桥式结构,管路布置见图2.1号煤秤2号煤秤图2桥式布置结构头一原有管路(图3I司);…新增管路(图3I司)以上5只阀门均可由中控实现操作.其中1,2,3电动V型调节球阀的流量特性为等百分比,可调比为350:1,中控室可以根据阀门开度调节流量.4,5电动开关阀靠开关型电动执行器进行启闭.为了不增加压缩空气管路,开关阀没有选用气动方式.当2号煤秤损坏或不用,需由1号煤秤供煤时,通过阀1,2调节流量进行分流;当1号煤秤损坏或不用,需由2号煤秤供煤时,通过阀2,3调节流量进行分流.2)为了减小分支管路的阻力,提高分流精度,我们在桥式结构基础上进行改进,设计了图3的管路布置结构,并选择管路空间较宽阔的地方实施改造.2003.No.2扣∞T2.4m×14m水泥磨磨头端盖与简体联接的改进李洛群,张建国,王绪忠(洛阳黄河水泥集团有限责任公司,河南新安471832)中图分类号:TQ172.632.1文献标识码:B文章编号:1002—9877(2003)02—0059一O1我公司的3号水泥磨(O2.4mX14m)是1957年从原东德进口的,磨头端盖与筒体为法兰联接,由36条M36mm螺栓紧固.从1998年后,发现该处的螺栓常断.刚开始每季度对法兰螺栓进行检查,更换,1年后,每星期都要停磨,对螺栓进行紧固和部分更换,并且磨体振动和偏摆严重,已无法正常生产.1故障原因拆开后发现,2个法兰接触面啃磨的高低不平(不平面度7mm左右),螺孔孔径磨大(原孔~38mm),并变为椭圆.原因是由于长期在交变冲击载荷作用下,法兰上的螺孔磨损和塑性变形后,螺栓只有预紧作用,没有定位紧固作用.致使2个法兰发生相对运动,剪切螺栓.2修复方案尽量改善2个法兰接触面,加大螺栓直径,把椭圆螺孔加工成圆孔.装配18条过盈定位紧固螺栓,带双螺母防松.实施步骤如下:?59?1)2个法兰的接触面用角向砂轮机把毛刺清理干净,磨平,抛光.2)安装时,用铅油均匀地涂在法兰面上.3)先穿18条M36mm螺栓(均布),对筒体和磨头空心轴进行找正后,将螺栓拧紧.4)反复检查筒体与磨头同轴度符合要求后,对没上螺栓的另外18个螺孔进行扩孔,铰孔至~50mm.5)现场配制18条M50mm定位紧固螺栓,材质为中碳合金钢.螺栓配合部前端带点倒角,便于安装.螺栓配合公差必须是过盈配合H7/p6,安装到位上紧.6)再拆除原先安装的18条M36mm螺栓,并扩孔到~49mm,安装M48mm的螺栓,拧紧.7)法兰螺栓拧紧时,必须是对称,逐步地拧紧.8)开磨24h后停磨检查,把法兰螺栓重新紧固一遍,再把每条螺栓配双螺母防松.经上述方案修复后,使用近2年,效果良好,运转正常.(编辑王艳丽)分流.3操作方法因为窑外分解窑正常煅烧时,窑头和分解炉的用煤比例大致为38:62.可先把2个调节阀的阀门开度开至38%和62%,然后根据工况进行调整.以38%和62%阀门开度时操作为例,列于表1.表1各阀门开度%操作情况12342号秤坏或不用3862OO1号秤坏或不用OO6238标定2号秤或不用O任意O1OO因为阀门公称通径相同,阀门开度代表通过管路的煤量百分比.其总用煤量是以正常生产窑头喷煤管和分解炉煤量之和作为计算依据的.如2500t/d熟料线的正常喂料量是170t/h,其总用煤量近似为17t,故采用1套计量装置时喂煤量应为17t.38%阀门开度通过的煤量近似为17X38%=6.46t,同理62%阀门开度通过的煤量近似为10.54t.4效果此次改造简单易行,投资省,仅花3万元,操作方便.该系统实行改造8个月内,我们按照预先设定的目标进行操作,取得了良好的使用效果.以往至窑头的1号秤螺旋泵填料密封频繁损坏,停机更换造成窑温下降,经常给生产带来不必要的损失.改造后有了充裕的时间进行检修,窑的运转率得到了提高.此次改造也为采用管道切换方法实现管道设备间的互相备用提供了有益的经验.(编辑孙卫星)。

粉体染料全自动溶解及输送系统的设计及应用范伟;朱从利;刘琳;王瑞辉【摘要】研究了粉体染料全自动溶解及输送系统的推广应用,达到既可提升产品质量、提高生产效率、洁净化生产,又能实现减员增效的目的.文中阐明的设计思路充分遵循了国家和行业的技术发展标准,符合行业技术发展趋势;较详细分析了系统的构成、配置、原理及功能,阐述了电气控制及机械设计的创新点,并根据实际使用的数据分析,得出不同染料使用的不同的溶解工艺及输送、清洁工艺.该系统的应用,对提升纺织印染行业竞争优势,解决企业用工荒有重要的现实意义.【期刊名称】《毛纺科技》【年(卷),期】2013(041)009【总页数】4页(P58-61)【关键词】粉体染料;溶解;输送;中央控制系统;位置控制;PID算法【作者】范伟;朱从利;刘琳;王瑞辉【作者单位】泰安康平纳机械有限公司,山东泰安271000;泰安康平纳机械有限公司,山东泰安271000;泰安康平纳机械有限公司,山东泰安271000;泰安康平纳机械有限公司,山东泰安271000【正文语种】中文【中图分类】TS193现在我国大多数的印染厂,仍采用人工运输粉体染料和现场化料方式,导致印染生产过程成本高(次品、返工所产生的成本,运输浪费成本,无法实时掌握物料消耗情况,用工多、劳动力成本高),质量差(运输浪费造成的色光差、颜色浅等问题),效率低(重复使用的相同处方用料操作效率低,待机时间长,品质问题发生时,追溯原因效率低,无法实现多机台、多点同时化料),劳动强度大(大量染料需要人工运输,工作量很大),管理难(人员依赖性,劳动强度大、员工满意度低,环保压力大)等一系列问题。

少数企业采用自动或半自动的控制方式,还是主要依赖进口设备,造成设备采购成本高、服务不及时,升级改造困难等问题。

针对以上问题,研制开发了粉体染料全自动溶解及输送系统,实现粉体染料的自动运输、自动溶解及输送、过程实时监控等自动化和信息化管理,帮助印染企业提高产品质量和生产效率、降低生产成本、实现清洁生产,为企业创造显著的经济、社会效益。

1设备运行现状及存在问题电厂散料输送系统由一级刮板输送机和二级链斗输送机组成(见图1),每台输送机的运输能力为60t/h ,散料不含水分,粒度约为5~50mm (异常情况粒度达250mm )。

一级刮板输送机布置在冷渣机下方,物料经冷渣机冷却后,向一级刮板机给料,由二级链斗输送机输送至散料库。

由于一、二级输送机的设计制造存在较多缺陷,且受冷渣机影响,经常出现出料温度高、粒度大、短时集中下料等不正常情况,输送机仅运转六个月,即多次出现卡死、翻车等严重故障。

散料输送系统主要存在以下几方面的问题:(1)一级刮板输送机设计选型偏小,机壳宽度及高度设计未充分考虑大块物料堵料的因素,当冷摘要:分析了电厂散料输送系统运转率低、故障频发的原因。

2018年对散料输送系统进行了优化,改进了设备结构,技改后,系统的运转率提高至90%,大幅节省了设备的维护成本,改善了作业环境,达到了技改的预期效果,该方法同样适用于水泥厂老式链式输送机的改造。

关键词:散料输送系统;运转率;设备结构;技改中图分类号:TQ172.687文献标识码:B 文章编号:1001-6171(2020)02-0096-04DOI :10.19698/ki.1001-6171.20202096通讯地址:上饶中材机械有限公司,江西上饶334000;收稿日期:2019-08-02;编辑:孙娟散料输送系统的改造Transformation of Bulk Conveying SystemZHANG Jieyuan(Sinoma(Shangrao)Machinery Co.,Ltd.,Shangrao Jiangxi 334000,China )Abstract :The reasons for the low operation rate and frequent failures of the bulk conveying system in the power plant are analyzed.In 2018,the bulk conveying system was optimized,and the equipment structure was improved.After the technical transformation,the system's operating rate increased to 90%,which greatly saved the equipment maintenance costs andimproved the operating environment,achieving the expected effect of technical transformation.This method is also applicable to the transformation of old chain conveyor in cement factory.Key words :bulk conveying system;operating rate;equipment structure;technical improvement渣机输出大块物料时,大块物料落在一级刮板输送机上层链条上输送至尾部,导致尾部机壳严重积料,造成一级刮板输送机链条卡死并断裂。