气力输送计算书

- 格式:doc

- 大小:33.50 KB

- 文档页数:3

气力输送计算excel

摘要:

一、气力输送计算介绍

1.气力输送计算的定义

2.气力输送计算的重要性

二、气力输送计算的方法

1.基本概念与原理

2.计算步骤与公式

三、气力输送计算在工程中的应用

1.实际工程案例

2.结果分析与讨论

四、气力输送计算的局限性与展望

1.现有方法的局限性

2.未来研究方向

正文:

气力输送计算是一种通过计算流体在管道内的流动情况,来确定气力输送过程中所需的各种参数的方法。

这种方法在工业生产、环境保护等领域有着广泛的应用。

气力输送计算的方法主要包括基本概念与原理的学习、计算步骤与公式的应用等。

在学习过程中,需要掌握相关的物理知识和数学知识,例如流体力学、气体力学等。

在实际工程中,气力输送计算可以帮助工程师们优化设计,提高输送效率,降低能耗。

例如,在某实际工程案例中,通过气力输送计算,工程师们成功地提高了输送速度,降低了能耗,取得了显著的经济效益。

然而,气力输送计算也存在一些局限性,例如对于复杂多变的输送环境,现有的计算方法可能无法准确预测实际的输送情况。

因此,未来的研究方向将主要包括提高计算方法的准确性和适应性,以及探索新的计算方法。

水泥气力输送风量计算公式在水泥生产过程中,气力输送是一种常见的输送方式。

气力输送是利用气流的能量将物料从一个地方输送到另一个地方的一种输送方式。

在水泥生产中,气力输送通常用于将水泥粉末从生产线的一部分输送到另一部分,或者将水泥粉末从生产线输送到储存设备中。

为了确保气力输送的有效性,需要对输送的风量进行准确的计算。

下面将介绍水泥气力输送风量的计算公式及其相关内容。

水泥气力输送风量的计算公式如下:Q = (P × V) / (T × Z)。

其中,Q表示气力输送的风量,单位为m³/h;P表示气力输送的压力,单位为Pa;V表示气力输送的体积,单位为m³;T表示气力输送的时间,单位为h;Z表示气力输送的效率,无单位。

在实际应用中,计算水泥气力输送风量时,需要根据具体的输送情况来确定各个参数的数值。

下面将对每个参数进行详细的介绍。

首先是气力输送的压力P。

气力输送的压力是指输送过程中气流对物料施加的压力。

在水泥气力输送中,通常需要根据输送距离、输送高度、输送管道的摩擦阻力等因素来确定气力输送的压力。

一般来说,气力输送的压力越大,所需的风量也就越大。

其次是气力输送的体积V。

气力输送的体积是指输送过程中物料的体积。

在水泥气力输送中,通常需要根据输送物料的密度、输送管道的截面积等因素来确定气力输送的体积。

一般来说,输送的物料体积越大,所需的风量也就越大。

然后是气力输送的时间T。

气力输送的时间是指输送过程中所需的时间。

在水泥气力输送中,通常需要根据输送距离、输送速度等因素来确定气力输送的时间。

一般来说,输送的距离越远、速度越快,所需的风量也就越大。

最后是气力输送的效率Z。

气力输送的效率是指输送过程中能量的利用效率。

在水泥气力输送中,通常需要根据输送管道的设计、输送设备的性能等因素来确定气力输送的效率。

一般来说,输送设备的性能越好,效率也就越高。

在实际应用中,根据以上参数,可以通过水泥气力输送风量计算公式来计算所需的风量。

气力输送原理与设计计算气力输送是一种流体输送的方式,通过高压气体或气流将固态或液态物质输送到目的地。

气力输送主要应用于建筑材料、化工、粮食、医药等行业,其输送原理和设计计算是研究气力输送的基础。

一、气力输送原理气力输送是通过高速气流将固态或液态物质在管道中输送到目的地。

当高速气流通过管道中的物料时,产生了一定的阻力,物料随着气流的推动在管道中运动。

物料输送的基本原理是利用高速气流对物料进行运动和悬浮,当物料与管道壁面或物料自身接触时,形成了摩擦力和重力,这些力会对物料的输送和递送产生影响。

在气力输送过程中,气体对物料形成冲击、惯性和剪切作用,使物料粒子之间发生碰撞,从而形成了堵塞、飞沫和结块现象。

为减少这些不利的影响,需要在设计中考虑物料特性、管道直径、流速、气体性质和气氛等因素。

二、气力输送设计计算1. 气体管道设计气体管道的设计首先要确定管道直径和输送速度。

一般来说,直径较小的管道输送速度较快,但也容易产生堵塞和结块。

根据运输物料的粘度、密度和颗粒形状选择管道直径。

通过实验和测试确定输送速度和管道直径。

2. 生产物料和气体流量的计算在气力输送中,对生产物料和气体流量的计算是非常重要的。

通过实验和测试确定生产物料的密度和颗粒大小,从而计算出物料的传输量。

对于气体流量的计算,需要考虑输送材料的特性、气体的压力和温度等因素。

一般来说,气态流体通过管道的总流量取决于气体的压力、管道长度和管道内径等参数。

3. 气力输送设备的选择在气力输送设计过程中,需要选择适合的输送设备。

一般来说,气流输送分为沉降相式和悬浮相式。

沉降相式要求管道中的物料沉降到底部,重物料和轻物料分别在不同的位置,这需要对物料和气体流动进行控制。

悬浮相式要求物料与气流悬浮在一起,在管道中形成泥浆状流体,常用于细颗粒物料的输送。

4. 气动输送控制系统设计在气力输送设计过程中,需要考虑气动输送控制系统的设计。

主要控制方式有手动控制和自动控制两种。

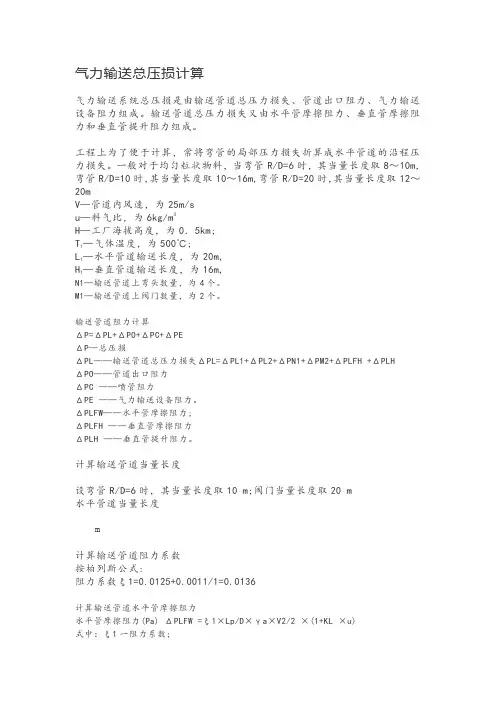

气力输送总压损计算气力输送系统总压损是由输送管道总压力损失、管道出口阻力、气力输送设备阻力组成。

输送管道总压力损失又由水平管摩擦阻力、垂直管摩擦阻力和垂直管提升阻力组成。

工程上为了便于计算,常将弯管的局部压力损失折算成水平管道的沿程压力损失。

一般对于均匀粒状物料,当弯管R/D=6时,其当量长度取8~10m,弯管R/D=10时,其当量长度取10~16m,弯管R/D=20时,其当量长度取12~20mV—管道内风速,为25m/su—料气比,为6kg/m3H—工厂海拔高度,为0.5km;T—气体温度,为500℃;1—水平管道输送长度,为20m,L1—垂直管道输送长度,为16m,H1N1—输送管道上弯头数量,为4个。

M1—输送管道上阀门数量,为2个。

输送管道阻力计算ΔP=ΔPL+ΔPO+ΔPC+ΔPEΔP—总压损ΔPL——输送管道总压力损失ΔPL=ΔPL1+ΔPL2+ΔPN1+ΔPM2+ΔPLFH +ΔPLHΔPO——管道出口阻力ΔPC ——喷管阻力ΔPE ——气力输送设备阻力。

ΔPLFW——水平管摩擦阻力;ΔPLFH ——垂直管摩擦阻力ΔPLH ——垂直管提升阻力。

计算输送管道当量长度设弯管R/D=6时,其当量长度取10 m;阀门当量长度取20 m水平管道当量长度m计算输送管道阻力系数按柏列斯公式:阻力系数ξ1=0.0125+0.0011/1=0.0136计算输送管道水平管摩擦阻力水平管摩擦阻力(Pa) ΔPLFW =ξ1×Lp/D×γa×V2/2 ×(1+KL ×u)式中:ξ1一阻力系数;Lp一水平管道当量长度,m,D一输送管道直径,m,γa一空气的重度,kg/m3,当400℃,γa=1.293×273/673=0.524u一管道内料气比,u=2.2KL一附加阻力系数,见图1,v=25m/s时,KL=0.23水平管摩擦阻力(Pa)ΔPLFW =ξ1×Lp/D×γa×V2/2 ×(1+KL ×u) =0.0136130/0.50.524×252/2(1+0.236)=1378 (Pa)计算输送管道垂直管摩擦阻力垂直管摩擦阻力ΔPLFH =ξ1×H1/D1 ×γa×V2/2×(1+KHu)=0.0136 ×20/0.5×0.524×252/2× (1+0.23 ×1.1 ×6) =224.3(Pa)式中: H1一垂直提升高度,m;KH一附加阻力系数,KH=1.1KL计算输送管道垂直管提升阻力ΔPLH =γa×(1+ u) H1×g=0.524×(1+6)×20×9.81=720Pa式中:g一重力加速度。

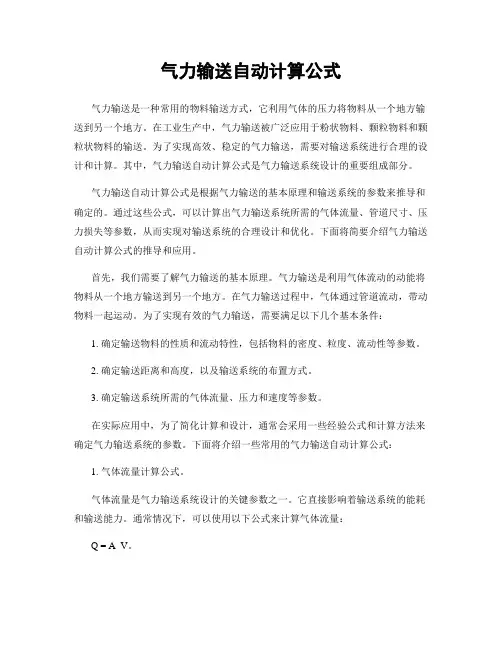

气力输送自动计算公式气力输送是一种常用的物料输送方式,它利用气体的压力将物料从一个地方输送到另一个地方。

在工业生产中,气力输送被广泛应用于粉状物料、颗粒物料和颗粒状物料的输送。

为了实现高效、稳定的气力输送,需要对输送系统进行合理的设计和计算。

其中,气力输送自动计算公式是气力输送系统设计的重要组成部分。

气力输送自动计算公式是根据气力输送的基本原理和输送系统的参数来推导和确定的。

通过这些公式,可以计算出气力输送系统所需的气体流量、管道尺寸、压力损失等参数,从而实现对输送系统的合理设计和优化。

下面将简要介绍气力输送自动计算公式的推导和应用。

首先,我们需要了解气力输送的基本原理。

气力输送是利用气体流动的动能将物料从一个地方输送到另一个地方。

在气力输送过程中,气体通过管道流动,带动物料一起运动。

为了实现有效的气力输送,需要满足以下几个基本条件:1. 确定输送物料的性质和流动特性,包括物料的密度、粒度、流动性等参数。

2. 确定输送距离和高度,以及输送系统的布置方式。

3. 确定输送系统所需的气体流量、压力和速度等参数。

在实际应用中,为了简化计算和设计,通常会采用一些经验公式和计算方法来确定气力输送系统的参数。

下面将介绍一些常用的气力输送自动计算公式:1. 气体流量计算公式。

气体流量是气力输送系统设计的关键参数之一。

它直接影响着输送系统的能耗和输送能力。

通常情况下,可以使用以下公式来计算气体流量:Q = A V。

其中,Q表示气体流量,单位为立方米/小时;A表示管道的横截面积,单位为平方米;V表示气体的流速,单位为米/秒。

通过这个公式,可以根据输送物料的性质和流动特性,确定所需的气体流量。

2. 管道尺寸计算公式。

管道尺寸是气力输送系统设计的另一个重要参数。

合理的管道尺寸可以保证气体流动的稳定和物料的顺利输送。

通常情况下,可以使用以下公式来计算管道尺寸:D = (4 Q) / (π V)。

其中,D表示管道的直径,单位为米;Q表示气体流量,单位为立方米/小时;V表示气体的流速,单位为米/秒。

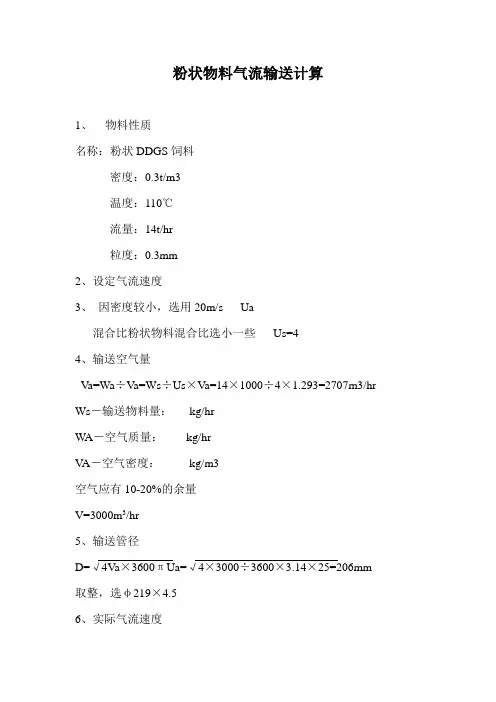

粉状物料气流输送计算1、物料性质名称:粉状DDGS饲料密度:0.3t/m3温度:110℃流量:14t/hr粒度:0.3mm2、设定气流速度3、因密度较小,选用20m/s Ua混合比粉状物料混合比选小一些Us=44、输送空气量Va=Wa÷Va=Ws÷Us×Va=14×1000÷4×1.293=2707m3/hr Ws-输送物料量:kg/hrW A-空气质量:kg/hrV A-空气密度:kg/m3空气应有10-20%的余量V=3000m3/hr5、输送管径D=√4Va×3600πUa=√4×3000÷3600×3.14×25=206mm 取整,选φ219×4.56、实际气流速度Ua=4Va÷3600πD2=4×3000÷3600×3.14×0.212=24m/s7、加速段损失ΔPacΔPac=(C+Us)Va÷2×U a2其中C-供料系数取6(1-10)ΔPac=(6+4)×1.293×242÷2=3723Pa8、水平输送管中的压力损失ΔP HLΔP HL=αHλa×L÷D÷Va÷2U a2аr-空气摩檫系数аr =1.3(0.0125+0.0011÷D)=1.3×(0.0125+0.0011÷0.315)=0.02 L-输料管水平长度60米аH-系数аH =√30÷Ua+0.2Us=√30÷19.6+0.2×4=2.04ΔP HL=2.04×0.02×60÷0.315×1.293÷2×242=2893Pa9、垂直输料管的压力损失ΔP vLΔP vL=αr×λa×L÷D×Va÷2×Ua2аr-系数аr =250÷Ua3/2+0.15Us=250÷19.63/2+0.15×4=3.4ΔP Vl=3.48×0.02×25÷0.315×1.293÷2×242=2057 Pa10、弯管中的压力损失ΔP elΔP el=ξel×Us×Va÷2×Ua2ξ-阻力系数取0.75(曲率半径为R/4)ΔP el=0.75×4×1.293÷2×19.62=1117 Pa6个弯管当量ΔP el=6×1117=6702 Pa11、空气管的压力损失ΔP exΔP ex=Αa×L÷D×Va÷2×U2 取V=14米/秒D=108mmΔP ex=0.02×1÷108×142=36 Pa12、旋风分离器、袋式除尘器的压力损失参考工程师手册:ΔPse=(3.0+3.0)×25=150mmH2O13、气流输送中的总压力损失ΔPΔP=ΔPac+ΔP HL+ΔP VL+ΔP eL+ΔP ex +ΔPse=3723+2893+2057+6702+36+1500=16911 Pa风机的压力P=1.2ΔP=16911×1.2≈20293 Pa=154mmHg14、风机消耗的功率N=V×P/η=(3000÷3600)×20293÷0.7=24η=0.5-0.7N=24÷0.5=48KW。

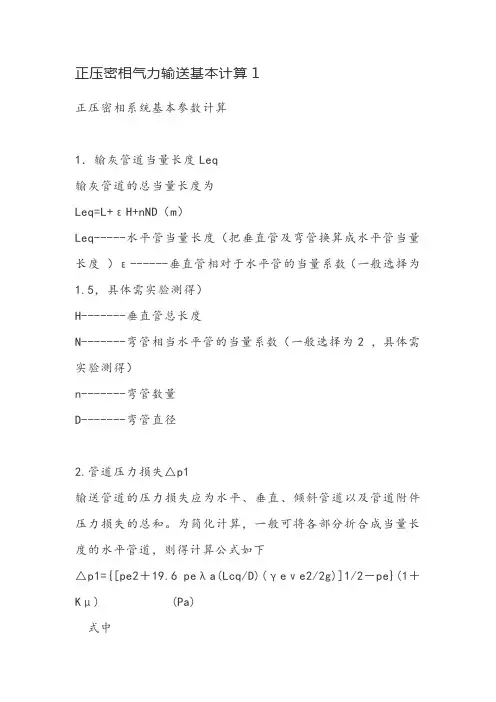

正压密相气力输送基本计算1

正压密相系统基本参数计算

1.输灰管道当量长度Leq

输灰管道的总当量长度为

Leq=L+εH+nND(m)

Leq-----水平管当量长度(把垂直管及弯管换算成水平管当量

长度 )ε------垂直管相对于水平管的当量系数(一般选择为

1.5,具体需实验测得)

H-------垂直管总长度

N-------弯管相当水平管的当量系数(一般选择为2 ,具体需

实验测得)

n-------弯管数量

D-------弯管直径

2.管道压力损失△p1

输送管道的压力损失应为水平、垂直、倾斜管道以及管道附件

压力损失的总和。为简化计算,一般可将各部分折合成当量长

度的水平管道,则得计算公式如下

△p1={[pe2+19.6 peλa(Lcq/D)(γeνe2/2g)]1/2-pe}(1+

Kμ) (Pa)

式中

pe—计算管段终端的绝对压力,Pa,对于最后一段管道,pe即

为入库接口处的压力;

λa— 计算管段的空气摩擦阻力系数,按式(5-9)计算

Leq—计算管段的当量长度,m;

D—计算管段的管道内径,m;

γe—计算管段的终端的空气重度,kgf/m3

νe—计算管段的终端流速,m/s;

μ—灰气混合比,kg(灰)/kg (气);

K—两相流系数,一般可通过试验求得。

从公式我们可以得出:

1.管道直径越大压损越小

2.管道长度越长压损越大

3.输送速度越快压损越大

4.混合比越大压损也越大

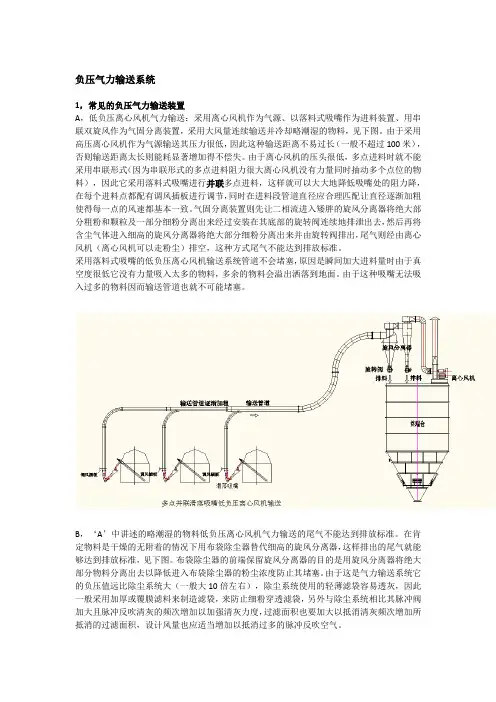

负压气力输送系统1,常见的负压气力输送装置A,低负压离心风机气力输送:采用离心风机作为气源、以落料式吸嘴作为进料装置、用串联双旋风作为气固分离装置,采用大风量连续输送并冷却略潮湿的物料,见下图。

由于采用高压离心风机作为气源输送其压力很低,因此这种输送距离不易过长(一般不超过100米),否则输送距离太长则能耗显著增加得不偿失。

由于离心风机的压头很低,多点进料时就不能采用串联形式(因为串联形式的多点进料阻力很大离心风机没有力量同时抽动多个点位的物料),因此它采用落料式吸嘴进行并联多点进料,这样就可以大大地降低吸嘴处的阻力降,在每个进料点都配有调风插板进行调节,同时在进料段管道直径应合理匹配让直径逐渐加粗使得每一点的风速都基本一致。

气固分离装置则先让二相流进入矮胖的旋风分离器将绝大部分粗粉和颗粒及一部分细粉分离出来经过安装在其底部的旋转阀连续地排泄出去,然后再将含尘气体进入细高的旋风分离器将绝大部分细粉分离出来并由旋转阀排出,尾气则经由离心风机(离心风机可以走粉尘)排空,这种方式尾气不能达到排放标准。

采用落料式吸嘴的低负压离心风机输送系统管道不会堵塞,原因是瞬间加大进料量时由于真空度很低它没有力量吸入太多的物料,多余的物料会溢出洒落到地面。

由于这种吸嘴无法吸入过多的物料因而输送管道也就不可能堵塞。

B,‘A’中讲述的略潮湿的物料低负压离心风机气力输送的尾气不能达到排放标准。

在肯定物料是干燥的无附着的情况下用布袋除尘器替代细高的旋风分离器,这样排出的尾气就能够达到排放标准,见下图。

布袋除尘器的前端保留旋风分离器的目的是用旋风分离器将绝大部分物料分离出去以降低进入布袋除尘器的粉尘浓度防止其堵塞。

由于这是气力输送系统它的负压值远比除尘系统大(一般大10倍左右),除尘系统使用的轻薄滤袋容易透灰,因此一般采用加厚或覆膜滤料来制造滤袋,来防止细粉穿透滤袋,另外与除尘系统相比其脉冲阀加大且脉冲反吹清灰的频次增加以加强清灰力度,过滤面积也要加大以抵消清灰频次增加所抵消的过滤面积,设计风量也应适当增加以抵消过多的脉冲反吹空气。

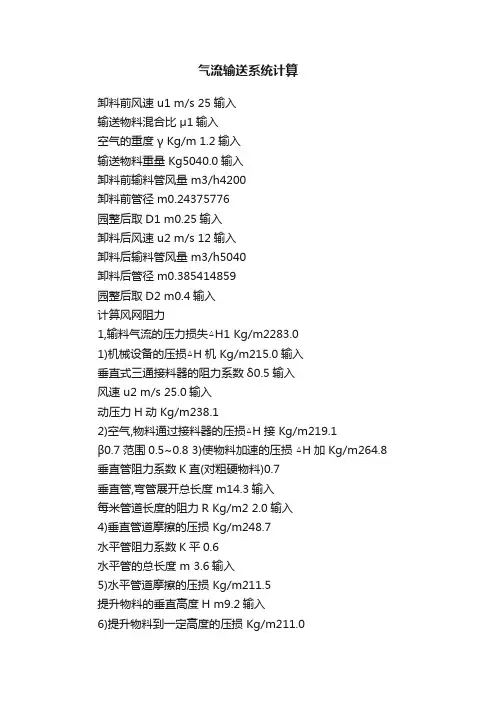

气流输送系统计算卸料前风速 u1 m/s 25输入输送物料混合比μ1输入空气的重度γ Kg/m 1.2输入输送物料重量 Kg5040.0输入卸料前输料管风量 m3/h4200卸料前管径 m0.24375776园整后取D1 m0.25输入卸料后风速 u2 m/s 12输入卸料后输料管风量 m3/h5040卸料后管径 m0.385414859园整后取D2 m0.4输入计算风网阻力1,输料气流的压力损失△H1 Kg/m2283.01)机械设备的压损△H机 Kg/m215.0输入垂直式三通接料器的阻力系数δ0.5输入风速 u2 m/s 25.0输入动压力H动 Kg/m238.12)空气,物料通过接料器的压损△H接 Kg/m219.1β0.7范围0.5~0.8 3)使物料加速的压损△H加 Kg/m264.8 垂直管阻力系数K直(对粗硬物料)0.7垂直管,弯管展开总长度 m14.3输入每米管道长度的阻力R Kg/m2 2.0输入4)垂直管道摩擦的压损 Kg/m248.7水平管阻力系数K平0.6水平管的总长度 m 3.6输入5)水平管道摩擦的压损 Kg/m211.5提升物料的垂直高度H m9.2输入6)提升物料到一定高度的压损 Kg/m211.0弯头的个数 4.0输入弯头的阻力系数δ0.2输入7)弯头的压损 Kg/m245.8系数△0.1输入系数β(β1+β2+β3+….) 2.2输入8)用以恢复物料速度的压损△H复 Kg/m217.1卸料器的阻力系数δ 5.7输入9)卸料器的压损△H卸 Kg/m250.12,空载气流的压力损失△H2 Kg/m2129.7排风管道上弯头的个数 6.0弯头的阻力系数δ0.2输入1)排风管道上的局部压损△H局 Kg/m27.9排风管的总长度 m23.7输入每米管道长度的阻力R Kg/m20.5输入2)风管的压损△H管 Kg/m211.83)除尘器的压损△H除Kg/m2110.0输入3,系统风网总压力损失△H总 Kg/m2412.7风机的总风压 Pa4449.4查图2-22 45页查表2-13 32页查表2-15 33页查表2-12 32页查表2-11 32页查表2-13 32页查图2-22 45页。

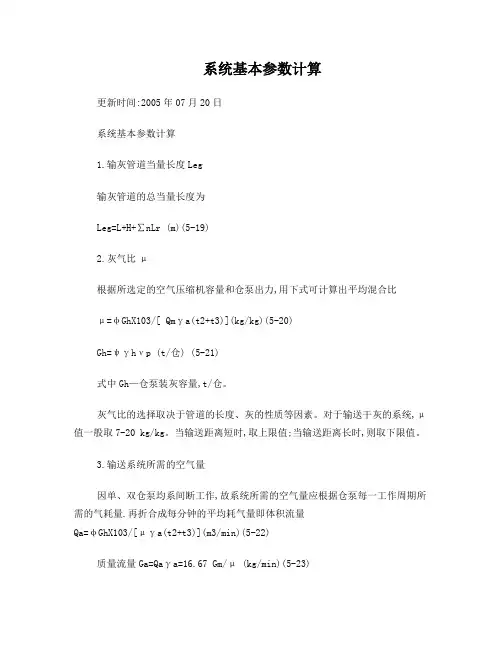

系统基本参数计算更新时间:2005年07月20日系统基本参数计算1.输灰管道当量长度Leg输灰管道的总当量长度为Leg=L+H+∑nLr (m)(5-19)2.灰气比μ根据所选定的空气压缩机容量和仓泵出力,用下式可计算出平均混合比μ=φGhX103/[ Qmγa(t2+t3)](kg/kg)(5-20)Gh=ψγhνp (t/仓) (5-21)式中Gh—仓泵装灰容量,t/仓。

灰气比的选择取决于管道的长度、灰的性质等因素。

对于输送干灰的系统,μ值一般取7-20 kg/kg。

当输送距离短时,取上限值;当输送距离长时,则取下限值。

3.输送系统所需的空气量因单、双仓泵均系间断工作,故系统所需的空气量应根据仓泵每一工作周期所需的气耗量.再折合成每分钟的平均耗气量即体积流量Qa=φGhX103/[μγa(t2+t3)](m3/min)(5-22)质量流量Ga=Qaγa=16.67 Gm/μ (kg/min)(5-23)4.灰气混合物的温度输送管始端灰气混合物的温度可按下式计算tm=( Gmchth+Gacata)/( Gmch+Gaca)(℃) (5-24)式中Gm—系统出力,kg/min;ch—灰的比热容,kcal/(kg℃) ,按公式(5-7)计算th—灰的温度,℃;ca—空气的比热容,一般采用o.24kcal/(kg℃);ta—输送空气的温度,℃。

因灰气混合物在管道内流动时不断向外界散热,故混合物的温度逐渐下降,其温降值与周围环境温度、输送管道的直径等因素有关。

根据经验,每100m的温降值一般为6—20℃。

当混合物与周围环境的温度差大时,取上限值;温度差小时取下限值。

5.输送速度仓泵正压气力除灰系统输送的距离一般比较长,为保证系统安全经济运行,沿输送管线的管径需逐段放大,一般均配置2—3种不同管径的管道,以使各管段的输送速度均在设计推荐范围内,根据实践经验,各管段的输送速度推荐如下:管道始端的速度:νb =10-12m/s;"前、中段管道末端的速度:νe=15-20m/s;后段管道末端的速度:νe=15-25 m/s。

气力输送设计5.1已知条件:5.2系统选择5。

2.1正压系统是工业上最常用的,它适用于文丘里式、螺旋泵和仓式泵等绝大多数供料器.5。

2。

2 供料器的选择:螺旋泵5.2.3 风机选择大多数气力输送系统使用容积式空压机(风机),因为此类设备当压力变化时体积流量几乎不变。

当排气压力小于100kPa时,广泛使用罗茨鼓风机.该类型具有宽广的体积流量范围并能提供无油空气.此外,它有恒定的速度曲线,当传递压力增加时,体积流量仅轻微减少,从而保证了物料在一定压力下的悬浮流动状态。

5.3设计计算5.3.1输送速度选择据输送速度表的粒径和和密度,选v=18m/s5。

3。

2输送料气比据GALOTER炉资料料气比C=2424/398=6。

09,本设计取料气比C=6㎏/㎏则气体量为Q0=G/6=77821/6=12970㎏,折标态12970/1。

293=10031 m3/h考虑系统漏风和储备,风机风量Q=K4Q0=1.25×10031=12538.8 Nm3/h5.3。

2 输送管道有效内径计算5。

3.2。

1风量换算系数计算风量换算系数体积换算系数C=V质量换算系数C=m20000/273/273HP t t t mp T C p T P tρρ==*=+当已知海拔高度为H 时,大气压与标准大气压的关系为:P h/ P 0= (1-0.022569H)5。

256式中:T o -—标况气体温度,℃; T 1一该风量中气体的工况温度,℃; P 0—海平面上的气压,Pa P h 一水泥厂厂区的气压,paH-—水泥厂厂区海拔高度,km1.711C V==== 5.3.2.2管道流量计算Qt= Q0⨯C V =10031×1。

711=17163 m3/h5。

3.2.3管道直径计算有效管径D1应为:10.493D === m圆整,取D1=0.5m5.4 气力输送系统总压损气力输送系统总压损是由输送管道总压力损失、管道出口阻力、喷煤管阻力和气力输送设备阻力组成.输送管道总压力损失又由水平管摩擦阻力、垂直管摩擦阻力和垂直管提升阻力组成。

力输送应力计算

气力输送应力计算主要涉及到两个方面的计算:气力输送管道内的压力计算和气力输送管道的应力计算。

1. 气力输送管道内的压力计算:

气力输送管道内的压力可以通过以下公式进行计算:

P = (ρ * V^2) / 2 + ρ * g * h

其中,

P为气力输送管道内的压力,单位为帕(Pa);

ρ为气体密度,单位为千克/立方米(kg/m^3);

V为气体速度,单位为米/秒(m/s);

g为重力加速度,单位为米/秒平方(m/s^2);

h为气力输送管道的高度差,单位为米(m)。

2. 气力输送管道的应力计算:

气力输送管道的应力可以通过以下公式进行计算:

σ = P * D / (2 * t)

其中,

σ为气力输送管道的应力,单位为帕(Pa);

P为气力输送管道内的压力,单位为帕(Pa);

D为气力输送管道的外径,单位为米(m);

t为气力输送管道的厚度,单位为米(m)。

以上公式只是气力输送应力计算的基本方法,具体的计算还需要根据实际的气体性质、管道参数等情况进行调整和修正。

喷吹脱硫中的气力输送计算气力输送是指通过气体流动的动力将固体颗粒物料从一个地方输送到另一个地方的过程。

在喷吹脱硫中,气力输送被广泛应用于将石灰石粉末输送到烟气中进行脱硫反应。

本文将从气力输送的原理、设计参数和优化措施等方面进行阐述。

气力输送的原理是利用高速气流对固体颗粒物料进行携带和输送。

在喷吹脱硫中,气力输送的目的是将石灰石粉末输送到烟气中,与烟气中的SO2发生反应生成石膏。

石灰石粉末通过喷吹装置喷入气流中,随着气流一起进入烟道,完成脱硫反应。

气力输送的设计参数主要包括气体速度、固体颗粒物料浓度和气固流速比等。

气体速度是指气流在输送管道中的流速,它直接影响固体颗粒物料的悬浮和输送能力。

固体颗粒物料浓度是指气力输送中固体颗粒物料的体积占据率,它影响气固混合物的密度和流动性能。

气固流速比是指气体速度与固体颗粒物料速度的比值,它反映了气体和固体颗粒物料之间的相互作用程度。

为了提高气力输送的效果,可以采取一些优化措施。

首先,可以通过控制气体速度和固体颗粒物料浓度来调节气固流速比,以达到最佳输送效果。

其次,可以改变喷吹装置的结构和布置方式,增加固体颗粒物料与气流的接触面积,提高输送效率。

此外,还可以通过增加输送管道的直径和减少弯头的数量,减小气流的阻力,提高输送能力。

在喷吹脱硫过程中,气力输送的计算是非常重要的。

通过计算可以确定合适的输送参数,确保石灰石粉末能够充分悬浮在气流中,并且能够顺利输送到烟气中进行脱硫反应。

计算过程中需要考虑气体速度、固体颗粒物料浓度、输送管道的长度和直径等因素,以及固体颗粒物料的物性参数。

喷吹脱硫中的气力输送是一种重要的固体颗粒物料输送方式。

通过合理设计输送参数和采取优化措施,可以提高气力输送的效率和可靠性,确保石灰石粉末能够有效地参与脱硫反应,降低烟气中SO2的排放浓度。

在未来的研究中,还可以进一步优化气力输送的设计,提高脱硫效果,减少能耗和环境污染。

气力输送计算1输送量(G)输送量的大小通常由工艺过程所决定的。

但作为气力输送计算依据的输送量G,应该是输送管在正常工作中可能遇到的最大量。

因此,G应按工艺设计平均物料量再加上一定的储备系数而得,即:G=αG 设式中,G—计算输料量;G—设计工艺输送量,由工艺要求定; 设α—储备系数,一般为1.05,1.2。

2 输送风速(v)输料管中的风速v,必须保证物料能可靠的输送。

输送速度过高,会造成物料的破碎,增大管件的磨损和动力消耗。

输送速度过低,则容易引起掉料、管道堵塞,影响连续生产。

因此恰当的选择输送风速是很重要的。

一般情况下,在保证物料输送稳定可靠的前提下,尽量选取低风速。

输送物料的气流速度主要取决于各种物料的悬浮速度的大小粒度均匀的物料,输送风速大于其悬浮速度的1.5,2.5倍即可保证正常输送。

粒度不均匀的物料,按其分布比例最多的颗粒,输送风速大于其悬浮速度的2倍左右就可以保证物料的正常输送;对于粉状物料,为避免残留附着于管壁或,10倍的输送风速。

另外,其选择的粘结成团的现象,需要采用比悬浮速度大5速度还与管路的复杂程度、水平还是斜置有关,有弯头、管路复杂的要适当取大值。

如果输送气体的质量流量 m(kg,s)已确定,那末可用近似方法求得标准a,状态下的体积流量,(,/s) 。

0,,0.816, ,0仓泵正压气力除灰系统输送的距离一般比较长,为保证系统安全经济运行,沿输送管线的管径需逐段放大,一般均配置2—3种不同管径的管道,以使各管段的输送速度均在设计推荐范围内,根据实践经验,各管段的输送速度推荐如下: 管道始端的速度:ν =10-12m,s; b前、中段管道末端的速度:ν=15-20m,s; e后段管道末端的速度:ν=15-25 m,s。

e计算管段的实际末端的速度νe可按下式计算ν=0.0212Qe/D2 (m/s) (5-25) e3 Q=(PT/PT).Q (m/s) (5-26) eaeeam3 式中Q—计算管段终端的容积流量, m/min eP—计算管段终端绝对压力,Pa eT—计算管段终端温度,K; eP—当地大气压力,Pa; aT—当地大气平均温度,K aD—输送管道的内径,m。

设 计 计 算 书

本系统两罐串联,交替运行。

发送罐选用型号CT6.5,每罐装满料的质量为3500Kg

系统要求的正常质量流量27156Kg/h-----------G

s

设计的最大输送能力325872 Kg/h---------------G

m

备用率为Gm/ Gs=1.2

管道当量长度Le的计算:[单位mm ]

原始数据:水平长度220m,垂直40m,弯头数9个,管道阀门数2

个。

Le=L水+L垂*C+(N弯+N阀)*Lp

C为垂直管道的当量系数取1.2

Lp为弯头的当量长度取10m

计算得Le=378m

当地空气的平均密度的计算:[单位Kg/m³]

原始数据:年平均温度5.9℃(T=279)大气压力73.56Pa

根据理想方程:PV=nRT

推导如下PV=(m/M)RT=(ρV/M)

ρ气=0.92Kg/m³

R 为比例系数,单位是J/(mol·K)取8.314

M空气的摩尔质量29

固气比μ的选择:μ=25

μ= Gs/ G

a

Ga为正常空气质量流量

Ga= Gs/μ=27156/25=1086.24Kg/h

耗气量

Q= Ga/ρ气=1086.24/0.92*60=19.7Nm³/min

管径的选择: [单位mm ]

发送器到四路分流器之间输送管径选用φ219*6规格,四路分流

器至料仓输送管径选用φ325*8规格。

气体流速的计算 [单位m/s ]

V初=Q/πR1² R1=100mm

计算V初=10.46m/s

V末=Q/πR2² R2=150mm

计算V末=4.6m/s

压力损失ΔP的计算 [单位Pa ]

系统的全程压力损失由以下几点确定

①气体和物料在水平管道内的损失

②气体和物料在垂直管道内的损失

③物料启动时的压力损失(即物料从开始的静止到一定速度输送所消

耗的压力)

④弯管的压力损失

以上的计算较为复杂,国内目前大多是根据日本狩野武推导的公式进

行计算,根据经验参数估算的结果为ΔP=4.5~5bar即4.5~5*105Pa

吨米气耗qr″的计算 [单位m3/t*km]

qr″=qva/qmg*L=(Q/WL)*10

6

qva=Q/t

qmg=W/t

qr″=152÷(3500*378)*106=115

式中:

qva-----------空气体积流量,单位m3/s

Q-----------输送一罐料所用的空气量,单位m3

t-------------输送一罐料所需的时间,单位s

qmg----------物料的质量流量,单位Kg/s

w------------一罐料的质量,单位Kg

L-------------输送管的当量长度单位m

输送一罐料的耗气量Q

3500 Kg÷25=140Kg 140÷0.92=152 m

3

25是固气比

吨米功率消耗k″的计算 [单位kWh/t*m]

k″= qva*ΔP/(qmg*L)= Q*ΔP/3600wL

ΔP---------输送管入口和出口的全压差(Pa)

k″=152*5*105/3600*3500*378=0.016kW*h/t*m

每小时系统的能耗E:[单位kWh]

E=η k″* Gs*Le =1.3*0.016*27*378*=212.3kWh

η为损耗系数1.3 (全文完)