铸铁中使用的孕育剂种类及效果

- 格式:doc

- 大小:23.00 KB

- 文档页数:2

灰铸铁的孕育处理方法及要点有其优点,同时也有一定的局限,迄今还没有一种能适应各种生产条件的处理方法。

铸造企业都应该根据自己的具体条件,通过试验,选定最适合企业特点的方法。

处理方法一经确定,就应严格控制工艺过程,以保证铸件质量稳定。

广泛采用的孕育处理方法主要有:出铁时孕育、浇注时孕育、型内孕育和孕育前的预处理1出铁时孕育出铁时孕育也称为浇包孕育(LadleInoculation),是在铁液自熔炉或保温炉流向浇包时进行的孕育处理。

这种处理方法既简单又方便,目前是应用最广的工艺,但采用时必须留意遵从作业要点。

不可在浇注前将孕育剂加在空浇包的底部。

这样操纵,会有部分孕育剂在与铁液作用前被氧化,而且孕育剂易于裹进炉渣,导致其利用率降低。

最好在出铁后、自浇包中铁液量约为出铁量的1/4时起开始孕育处理,通过定量漏斗将粒状孕育剂均匀而分散地撒向液流,到浇包中铁液量约为出铁量的4/5时处理结束。

这种作业方法,可利用液流的搅拌作用使孕育剂完全溶于高温铁液,进步其利用率。

采用喂线法进行孕育处理效果更为稳定,但目前用于出铁时孕育的还比较少。

孕育剂的粒度因处理的铁液量而略有不同:铁液量不到500kg时,粒度宜为2~5mm;铁液量在500kg时,粒度宜为5~8mm。

加进量一般为处理铁液量的0.2~0.4%,可视孕育剂的品种和铸件壁厚调整,并通过试验确定。

加进量过多,不仅无益,还会因不能完全溶于铁液而产生一些负面作用,如浇包积渣、铸件产生夹渣缺陷、堵塞浇注系统中的过滤器件以及因铁液过孕育而造成铸件缺陷等。

孕育剂粒度太大,也会因不能完全溶于铁液而影响孕育效果,并造成铸造缺陷。

出铁时用75硅铁进行孕育处理,孕育效果会很快地随时间的推移而衰退,孕育后5~7 min,作用的衰退可在50%以上,大约经15min后,孕育作用将大部或全部消失。

为确保铸件质量,通常都要在孕育后10min内浇注完毕,最好在铁液自浇包注进铸型时进行再次孕育。

采用这种加料方式的缺点是:难免有些粉状孕育剂被空气吹散,不能进进液流。

球墨铸铁的球化与孕育处理工艺摘要:中国的球墨铸铁产量占世界的三分之一以上,与美国相比,同一球墨铸铁件的抗拉强度相差不大,但延伸率和冲击值较低,力学性能达不到要求,已成为生产高强度、高韧性球墨铸铁的瓶颈。

本文通过严格控制材料化学成分、优化冶炼工艺和孕育工艺等措施,生产出了满足qt600-10性能要求的铸造状态铸件。

关键词:球墨铸铁;球化处理工艺;孕育处理工艺1前言中国的球墨铸铁产量占世界的三分之一以上。

与美国相比,同一牌号球墨铸铁的抗拉强度相差不大,但伸长率和冲击值均较低,说明我国球墨铸铁生产原液态铁的冶金质量还有待提高。

技术水平有待提高。

高强度、高韧性球墨铸铁已成为qt600-10、qt700-5等高性能球墨铸铁生产的瓶颈。

qt600-10铸态生铁具有成本优势大,抗拉强度和伸长率高,但不易控制,需要发展相对稳定的球化工艺和合金,以保证高强度和高伸长率。

2化学成分的选择Qt600-10具有高强度、高伸长率的特点。

考虑到最大的经济性,铸造工艺可以满足技术条件,但必须严格控制化学成分。

化学成分选择如下:1)碳当量选择碳当量主要是为了提高铸件性能,消除铸件缺陷,获得良好的铸件,提高力学性能。

一般来说,碳当量的选择接近共晶点。

2)球墨铸铁中的锰、硫和氧在球化过程中可以中和镁和铈,少量的锰可以起到合金化元素的作用。

为了保证高伸长率,欧姆(Mn)的控制范围为:0.4%~0.6%。

3)磷和磷不影响石墨的球化,但可溶于铁溶液中,降低了铁溶液的共晶温度和凝固起始温度。

容易发生偏析,(P)一般控制在0.05%以下。

4)硫硫是抗石墨球化元素,在稀土和镁中加入铁和硫化物部分,其余的球化,属于有害杂质,(S)一般控制在0.02%以下。

5)加入少量铜可以改善铸件截面结构的均匀性,对基体有固溶强化和沉淀硬化的作用。

铜的质量分数一般控制在0.3%~0.5%之间。

6)加入微量元素锡和质量分数0.04%~0.08%,基体中珠光体含量显著增加。

孕孕育育处处理理铁铁水水凝凝固固以以前前将将少少量量合合金金物物质质加加入入其其中中,,使使铁铁水水中中已已有有的的或或新新增增的的形形核核基基质质周周围围形形成成碳碳原原子子活活化化微微区区,,高高活活度度碳碳原原子子摆摆脱脱与与铁铁原原子子形形成成化化合合物物倾倾向向,,转转移移到到形形核核基基质质表表面面,,能能增增加加有有效效石石墨墨晶晶核核数数目目,,促促进进石石墨墨顺顺利利生生长长。

这这种种利利用用特特定定的的外外来来物物质质促促进进铸铸铁铁石石墨墨化化的的技技术术手手段段称称为为孕孕育育处处理理。

优优质质高高强强度度灰灰铸铸铁铁应应该该具具有有细细小小而而均均匀匀分分布布的的A A 型型石石墨墨和和细细珠珠光光体体基基体体组组织织。

这这种种组组织织通通常常是是在在碳碳当当量量较较低低的的铸铸铁铁中中出出现现。

但但是是具具有有这这种种成成分分的的铁铁水水共共晶晶过过冷冷度度大大,,容容易易产产生生白白口口。

在在这这种种情情况况下下,,实实行行孕孕育育处处理理能能获获得得很很好好的的效效果果,,既既能能避避免免白白口口,,又又能能获获细细密密A A 型型石石墨墨,,铸铸铁铁力力学学性性能能显显著著提提高高。

同同炉炉铁铁水水浇浇注注的的铸铸铁铁件件,,断断面面厚厚度度不不同同部部位位的的组组织织和和强强度度会会有有明明显显差差别别,,即即铸铸铁铁件件的的组组织织和和性性能能对对断断面面尺尺寸寸有有一一定定敏敏感感性性。

孕孕育育剂剂提提高高形形核核几几率率,,促促进进石石墨墨化化,,有有助助于于消消除除薄薄断断面面白白口口,,而而且且消消除除白白口口的的同同时时并并不不显显著著改改变变厚厚断断面面的的石石墨墨数数量量和和尺尺寸寸。

这这是是因因为为孕孕育育剂剂的的主主要要作作用用在在于于促促进进石石墨墨形形核核,,而而且且当当碳碳当当量量与与硅硅碳碳比比变变化化不不大大时时,,单单位位铁铁水水体体积积内内的的形形核核数数目目也也是是有有一一定定限限度度的的。

以下是关于浅谈振动铸造熔炼过程中孕育剂类常见基本元素的分享。

在孕育剂中通常有一些常见元素,具体如下:Al(铝)铝在铸铁熔炼时将起脱氧剂的作用,会同溶解于铁液中的氧反应生成Al2O3。

这种氧化物会与SiO2形成硅酸盐相Al2O3.SiO2,或作为一种组份进入含钙硅酸盐相CaO.Al2O3.SiO2中。

不含钙硅酸盐的孕育作用有限,含钙硅酸盐相可促成较高的成核率。

加入小量铝可以提高Fe-C相图中稳定系的熔点。

增大稳定和亚稳定凝固之间的温度范围,并可在无任何太大亚稳定凝固危险的情况下允许铁水有较高的过冷。

这也使得铝是石墨一种的强稳定剂。

由于铁液中存在有铝,因而会增大对H的吸收,并可使较多的H含量溶解于铸铁液中。

H在铁水中的溶解度将随熔体温度的下降而降低,过量的溶解H可成为气孔或所谓的针孔进行脱溶。

这就是会使铸件机械性能和表面质量下降的铸造缺陷。

众所周知,在灰铁方面,Al是用来增加抗拉强度。

除了能促进H针孔的形成之外,Al还会因为氧化膜的包裹而造成缺陷。

在球铁方面,Al能促进蠕状石墨的形成,尤其是在厚大断面铸件情况下。

作为一种脱氧剂来说,应当记住的是:渣量也会随其含量的增加而增大。

Al的来源:Al镇静钢废料,孕育剂,铁合金,被炉料中有色金属废料的污染,故意加入。

通常的含量小于0.03%。

Ba(钡)在铸铁熔体中将起脱氧剂的作用。

Ba会同O反应,并生成为硅酸盐相BaO.Al2O3.SiO2和BaO.SiO2的组份之一的氧化物BaO。

这两种相都具有一个在尺寸方面仅与石墨稍稍不同的六角形晶体结构。

Ba 会以与钙相同的方式起作用,但它同氧的反应是发生在Ca同O的反应结束以后。

加Ba的优点是:含Ba的活化晶核在较长时间内都是稳定的,而且将使孕育剂更加抗衰退。

这样的结果就是一种能保持20分钟以上时间的孕育剂。

这样一种孕育剂在浇铸大件和常出现延迟的生产线方面是很有用的。

在灰铁和球铁这两种情况下,Ba能增加成核率。

在晶核具有长时间稳定性的球铁方面,这种作用就是高球数,即或在镁处理后不加孕育剂的情况下也如此。

1.4 提高灰铸铁抗拉强度的途径提高灰铸铁的强度是拓展灰铸铁应用的前提,因此,提高灰铸铁的强度永远是国内外铸铁研究和生产者追求的主要目标。

要生产出满足罗茨风机用的合格叶轮铸件,必须通过合适的化学成分、高温优质的铁液、有效孕育处理的综合作用来完成。

对于如何提高灰铸铁强度,国内外灰铸铁研究者进行了大量的研究工作,归纳起来有如下几种途径:1.4.1 优化灰铸铁成分与提高冶金质量1.4.1.1 优化碳当量CE 与Si/C 比由于石墨的强度和硬度极低,相对于铁来说可以视为零,加之片状石墨对基体的严重割裂作用,故灰铸铁中的碳含量越高,一般来说,其强度和硬度越低,即灰铸铁的抗拉强度随着碳当量的提高而降低[10,20,21]。

在高强度灰铸铁的发展历程中,用降低碳当量,提高锰含量,从而提高灰铸铁中珠光体的比例,提高灰铸铁抗拉强度的方法曾经是重要的措施。

但是,以降低碳当量来提高灰铸铁抗拉强度的方法也带来了许多不利影响,如铸造工艺性能变差;白口倾向增大,难以加工;应力大,容易产生裂纹;铁液收缩大,易产生缩松,造成渗漏;铸件断面敏感性高,容易产生废品等,因此,未能被广泛应用[22,23]。

上世纪60年代初,WALTHER HILLER 等人提出了提高硅碳比可以显著提高灰铸铁抗拉强度的看法[24]。

从80 年代开始,国内也开始重视这方面的研究。

长期以来,国内外的大量研究表明:在一定的CE 范围内,提高Si/C值是提高灰铸铁强度的有效手段,这已被大量的科学实验及广泛的生产实践所证实[25~28]。

一般认为,在相同碳当量条件下,Si/C 比提高,抗拉强度可提高30~60MPa[29]。

这是因为,在相同碳当量的条件下,随着硅碳比的提高,灰铸铁的奥氏体枝晶数量增加。

高硅使奥氏体枝晶在较高的温度即开始生成,且延长了生长时间,使初生奥氏体数量增加,奥氏体骨架得到强化,同时高硅使得共晶结晶时,石墨数量少,也较细小,石墨尖端较钝,石墨割裂基体的作用减弱,加之灰铸铁中更多的Si 固溶于铁素体中使之强化,从而使灰铸铁的抗拉强度得到提高[30]。

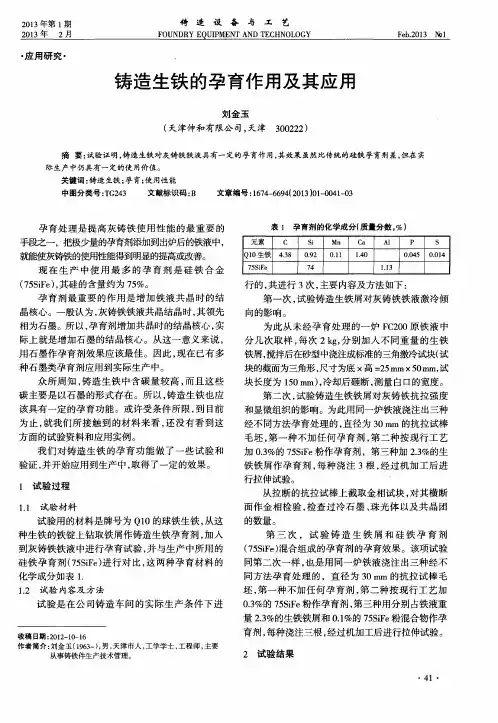

球墨铸铁的孕育处理

球墨铸铁管孕育处理的必要性:铁水经球化处理后,易出现白口,

难以产生石墨核心,因此,离心铸造时,必须进行随流孕育。

球墨铸铁管孕育处理的作用:促进石墨化,改善球化效果,使石

墨球变小,数量增多且分布均匀,球径更圆整,显著的改善了球

铁的性能。

因此孕育处理是提高球铁管质量的重要手段,一般要

求孕育剂加入量为管子重量的0.8~1.5‰。

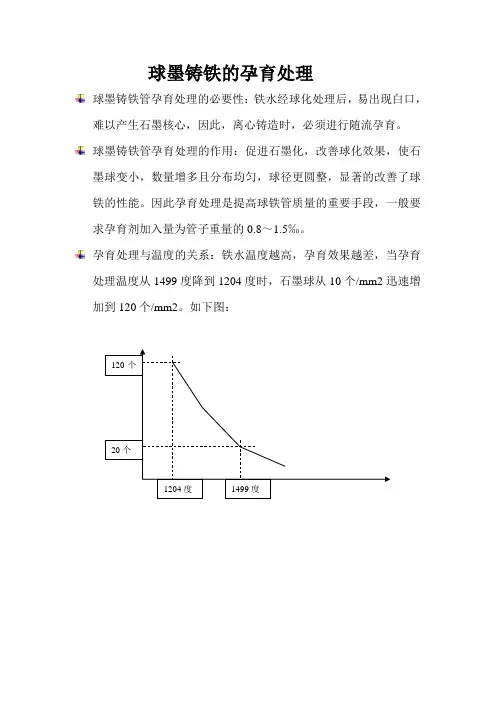

孕育处理与温度的关系:铁水温度越高,孕育效果越差,当孕育

处理温度从1499度降到1204度时,石墨球从10个/mm2迅速增

加到120个/mm2。

如下图:。

铸铁中使用的孕育剂种类及效果

发布时间:2009-3-9 22:56:41 来源:百事通铸造网——中国第一家免费的B2B铸造网站信息中心

目前,用于处理灰铸铁的孕育剂品种繁多,但广泛应用的还是75硅铁。近

年来,对薄壁铸件的需求日益增多,对孕育处理的要求也更为严格,在铸铁碳当

量较低的情况下,采用含锶、钡、铋、锆或某种稀土元素的孕育剂,能较好地控

制薄壁处的白口倾向。还有报道说,采用含钡、铋和稀土元素的孕育剂,可减缓

孕育的衰退。此外,碳质孕育剂的应用近来也日渐增多。关于孕育剂的选用,虽

然已进行了大量的研究工作,但还不足以形成普遍适用的准则,铸造厂需考虑自

己产品的特点、参考其他单位的经验进行试验,并考核供应厂商产品的质量,再

根据试验结果作出最适合本企业条件的选择。

1.75硅铁

75硅铁是最常采用的孕育剂,其中的铝、钙含量对孕育效果有重要的作用,

有报道说,不含铝、钙的硅铁对灰铸铁的孕育作用很小,甚至没有作用。一般认

为:在铁液中,铝和钙会与氧、氮反应,形成高熔点的化合物,成为石墨结晶的

核心。而且,加入孕育剂后,铁液中可形成局部的富硅微区,有利于石墨析出。

采购孕育用硅铁时,不能不考虑其中铝和钙的含量。

对于作孕育剂的75硅铁,美国相关标准规定含铝量为0.75~1.75%,含钙量为

0.5~1.5% 。我国标准GB/T 2272-1987中有不同铝含量的75硅铁牌号,铝含

量的上限值分别为0.5%、1.0%、1.5%和2.0%,含钙量的上限值则为1.0%。但

是,铁液中的铝含量不能太高,加入0.01%的铝,就可能导致铸件产生皮下气孔。

选择孕育剂品种和确定孕育剂用量时,对此也应有所考虑。

2.含锶硅铁

含锶硅铁消除白口的能力很强,特别有利于改善薄壁铸件中石墨的形态和分

布状况,使不同厚度处组织的差别更小,过冷组织只见于铸件的表层。

目前,我国已有含锶硅铁供应,其中锶含量有0.6~1.0%和1.0~2.0%两种。一

般可选用含锶0.6~1.0%的品种,锶含量过高则不能充分发挥其作用。

含锶硅铁的加入量约为75硅铁的一半。

3.含钡硅铁

含钡硅铁也具有很强的促进石墨化的能力,可改善薄壁铸件中石墨的形态和

分布状况,而且还有减缓孕育衰退的作用,处理时的用量也少于75硅铁。有报

道说,加入过多的钡会使基体组织中铁素体含量增多,导致铸铁的强度降低。

目前,我国也有含钡硅铁供应,其中钡含量一般为4~6%。国外有研究报告称,

含铋的硅铁也具有与含钡硅铁类似的效果。

4.含锆硅铁

锆有脱氧作用,有利于提高铁液的流动性,能减轻铸铁的白口倾向,促成均

匀、细小的A型石墨。而且还有减缓孕育衰退的作用。我国也有含锆硅铁供应,

但目前采用者还很少。

5.硅钡合金

用含钡20~30%的硅钡合金作孕育剂,能显著降低铸铁的白口倾向,并可

使保持孕育效果的时间增至30min左右,特别适用于大型铸件。处理时,合金加

入量约为0.1%。

6.硅钙合金

硅钙合金虽有很强的孕育作用,但是,除制成包芯线应用外,用粒状合金作

铸铁的孕育剂并不太合适,其主要缺点是:

◆ 密度远低于铁液,易于飘浮而影响其与铁液的作用;

◆ 成渣倾向大;

◆ 孕育作用衰退快;

◆处理需用的加入量大,约为0.3~0.5%。

7.稀土孕育剂

稀土混合金属和稀土硅铁等含稀土金属的孕育剂,加入量适当时,孕育作用

很强,其效果可以是75硅铁的若干倍,能有效地消除白口,并减缓孕育作用的

衰退。如加入量过高,则可能使铸铁结晶时产生过冷,出现渗碳体组织。使用时

必须严格控制用量。

8.碳质孕育剂

碳质孕育剂主要用于铁液孕育前的预处理,一般都是结晶态的碳质材料。有

研究报告称:对于灰铸铁,以85~90%的冶金碳化硅效果最好,晶态石墨也有

效。预处理时的加入量一般为0.75~1.0%,应根据试验结果求得最佳值。