丹佛斯伺服驱动器故障代码大全

- 格式:docx

- 大小:26.42 KB

- 文档页数:2

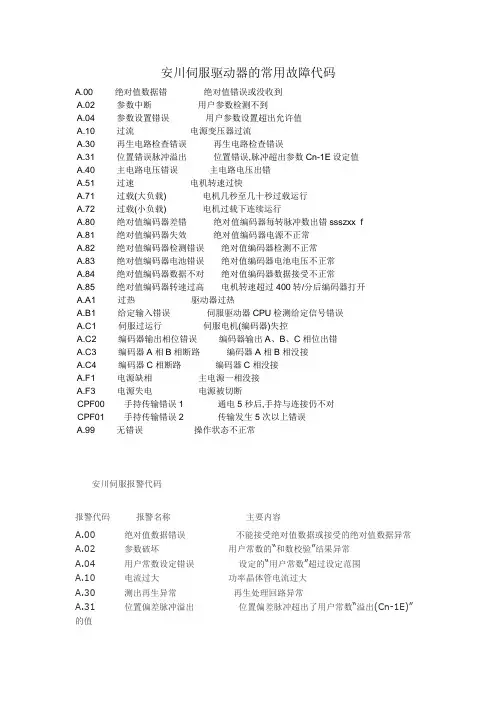

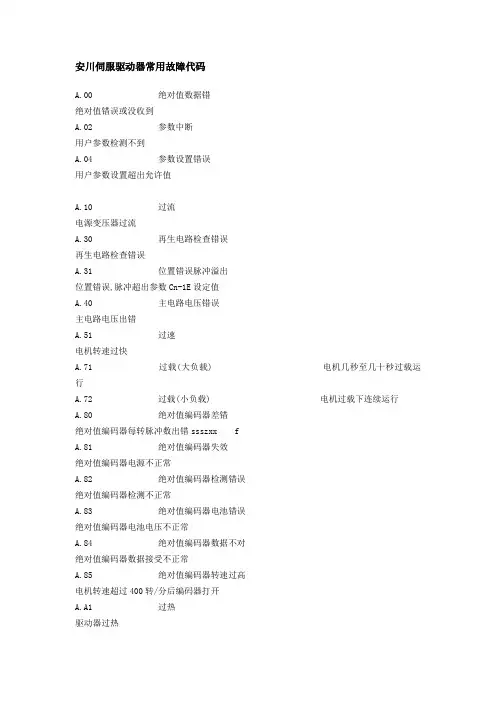

安川伺服驱动器的常用故障代码

A.00 绝对值数据错 绝对值错误或没收到

A.02 参数中断 用户参数检测不到

A.04 参数设置错误 用户参数设置超出允许值

A.10 过流 电源变压器过流

A.30 再生电路检查错误 再生电路检查错误

A.31 位置错误脉冲溢出 位置错误,脉冲超出参数Cn-1E设定值

A.40 主电路电压错误 主电路电压出错

A.51 过速 电机转速过快

A.71 过载(大负载) 电机几秒至几十秒过载运行

A.72 过载(小负载) 电机过载下连续运行

A.80 绝对值编码器差错 绝对值编码器每转脉冲数出错ssszxx f

A.81 绝对值编码器失效 绝对值编码器电源不正常

A.82 绝对值编码器检测错误 绝对值编码器检测不正常

A.83 绝对值编码器电池错误 绝对值编码器电池电压不正常

A.84 绝对值编码器数据不对 绝对值编码器数据接受不正常

A.85 绝对值编码器转速过高 电机转速超过400转/分后编码器打开

A.A1 过热 驱动器过热

A.B1 给定输入错误 伺服驱动器CPU检测给定信号错误

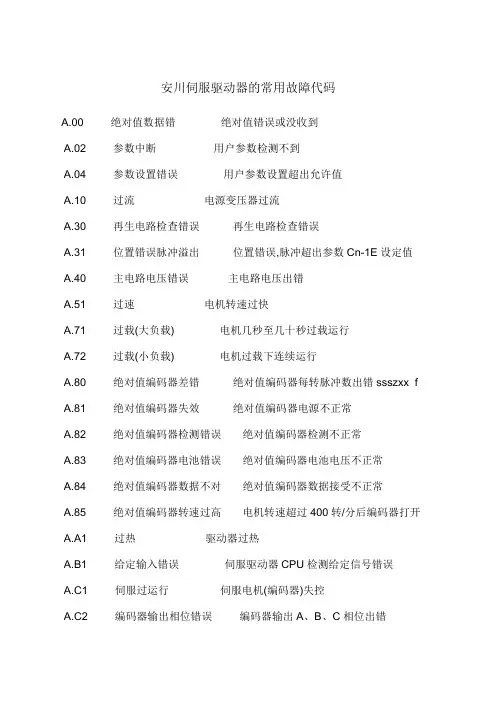

安川伺服驱动器的常用故障代码

A.00 绝对值数据错 绝对值错误或没收到

A.02 参数中断 用户参数检测不到

A.04 参数设置错误 用户参数设置超出允许值

A.10 过流 电源变压器过流

A.30 再生电路检查错误 再生电路检查错误

A.31 位置错误脉冲溢出 位置错误,脉冲超出参数Cn-1E设定值

A.40 主电路电压错误 主电路电压出错

A.51 过速 电机转速过快

A.71 过载(大负载) 电机几秒至几十秒过载运行

A.72 过载(小负载) 电机过载下连续运行

A.80 绝对值编码器差错 绝对值编码器每转脉冲数出错ssszxx f

A.81 绝对值编码器失效 绝对值编码器电源不正常

A.82 绝对值编码器检测错误 绝对值编码器检测不正常

A.83 绝对值编码器电池错误 绝对值编码器电池电压不正常

A.84 绝对值编码器数据不对 绝对值编码器数据接受不正常

A.85 绝对值编码器转速过高 电机转速超过400转/分后编码器打开

A.A1 过热 驱动器过热

A.B1 给定输入错误 伺服驱动器CPU检测给定信号错误

力士乐伺服驱动器故障代码e426

1E825过电压、F277过电流、F873电源驱动板故障、F267、故障F860;Rexroth伺服驱动器维修:过载、缺相、BS红灯亮、H1数码管不亮、无报警无动作不输出、无显示、电机抖动、F30/6、内部冒烟/放炮;

1.1错误诊断信息

FF205凸轮轴故障

F207切换至未初始化运行模式

F208L电机类型已变

F209PL装载参数默认值

F211DISC-Error(1#错误)F212F212F212DISC-Errorno.2(2#错误)DISC-Errorno.3(3#错误)DISC-Errorno.4(4#错误)F217未接冷却风扇

F218放大器过热关机

F219电机过热关机

F220制动电阻器过载关机F221电机温度监控器故障

F223停止轴时的初始化过程错误

F224超过最大制动时间

F226功率部分欠电压

F228过大偏差

F229编码器1故障:象限错误

F230超过编码器1最大信号频率

F237位置指令的差值过大

F238实际速度值的差值过大 F242编码器2故障:信号幅度错误

F245编码器2故障:象限错误

F246超过编码器2最大信号频率

F248电池电压过低

F249主驱动器编码器故障:信号太小

F250目标位置预置内存溢出

F252主驱动器编码器故障:象限错误

F253增量编码器仿真:脉冲频率太高

F260指令电流极限关闭

F262状态输出口出现外部短路

F267内部硬件同步错误

F269电机制动器释放过程中错误

F276绝对编码器超出允许的窗口

F277电流测量补偿错误

F281主回路故障

F288EMD模块固件升级过程中出现错误

F291EMD模块超时

F292EMD模块过热

F294Ecox客户端超时

F296Ecox客户端数量不准确

F297Ecox客户端错误

F386电源模块没有就绪信号

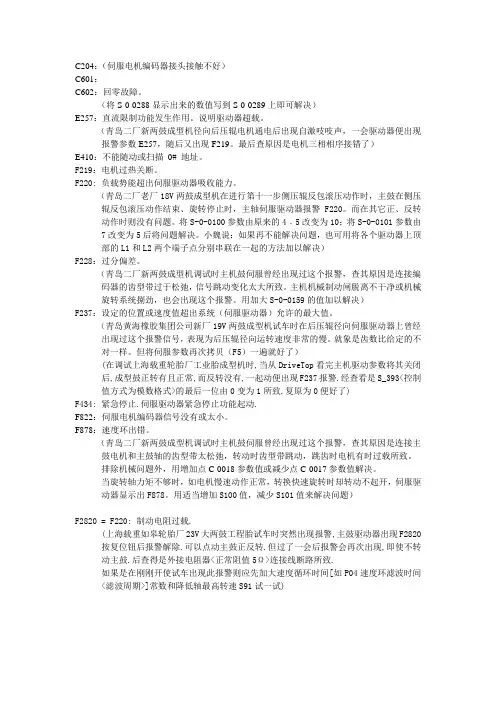

C204:(伺服电机编码器接头接触不好)

C601:

C602:回零故障。

(将S-0-0288显示出来的数值写到S-0-0289上即可解决)

E257:直流限制功能发生作用。说明驱动器超载。

(青岛二厂新两鼓成型机径向后压辊电机通电后出现自激吱吱声,一会驱动器便出现报警参数E257,随后又出现F219。最后查原因是电机三相相序接错了)

E410:不能随动或扫描 0# 地址。

F219:电机过热关断。

F220: 负载势能超出伺服驱动器吸收能力。

(青岛二厂老厂18V两鼓成型机在进行第十一步侧压辊反包滚压动作时,主鼓在侧压辊反包滚压动作结束、旋转停止时,主轴伺服驱动器报警F220。而在其它正、反转动作时则没有问题。将S-0-0100参数由原来的4﹒5改变为10;将S-0-0101参数由7改变为5后将问题解决。小魏说:如果再不能解决问题,也可用将各个驱动器上顶部的L1和L2两个端子点分别串联在一起的方法加以解决)

F228:过分偏差。

(青岛二厂新两鼓成型机调试时主机鼓伺服曾经出现过这个报警,查其原因是连接编码器的齿型带过于松弛,信号跳动变化太大所致。主机机械制动闸脱离不干净或机械旋转系统捌劲,也会出现这个报警。用加大S-0-0159的值加以解决)

F237:设定的位置或速度值超出系统(伺服驱动器)允许的最大值。

(青岛黄海橡胶集团公司新厂19V两鼓成型机试车时在后压辊径向伺服驱动器上曾经出现过这个报警信号,表现为后压辊径向运转速度非常的慢。就象是齿数比给定的不对一样。但将伺服参数再次拷贝(F5)一遍就好了)

(在调试上海载重轮胎厂工业胎成型机时,当从DriveTop看完主机驱动参数将其关闭后,成型鼓正转有且正常,而反转没有,一起动便出现F237报警.经查看是S_393的最后一位由0变为1所致.复原为0便好了)

F434: 紧急停止.伺服驱动器紧急停止功能起动.

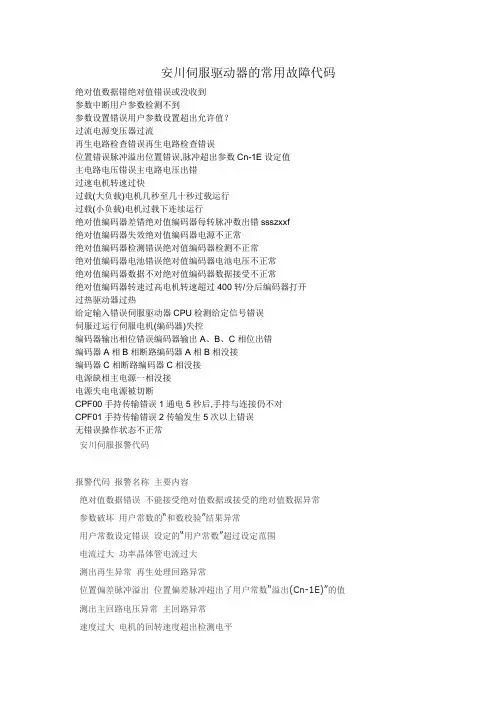

安川伺服驱动器常用故障代码

A.00 绝对值数据错

绝对值错误或没收到

A.02 参数中断

用户参数检测不到

A.04 参数设置错误

用户参数设置超出允许值

A.10 过流

电源变压器过流

A.30 再生电路检查错误

再生电路检查错误

A.31 位置错误脉冲溢出

位置错误,脉冲超出参数Cn-1E设定值

A.40 主电路电压错误

主电路电压出错

A.51 过速

电机转速过快

A.71 过载(大负载) 电机几秒至几十秒过载运行

A.72 过载(小负载) 电机过载下连续运行

A.80 绝对值编码器差错

绝对值编码器每转脉冲数出错ssszxx f

A.81 绝对值编码器失效

绝对值编码器电源不正常

A.82 绝对值编码器检测错误

绝对值编码器检测不正常

A.83 绝对值编码器电池错误

绝对值编码器电池电压不正常

A.84 绝对值编码器数据不对

绝对值编码器数据接受不正常

A.85 绝对值编码器转速过高

电机转速超过400转/分后编码器打开

A.A1 过热

驱动器过热 A.B1 给定输入错误

伺服驱动器CPU检测给定信号错误

A.C1 伺服过运行

伺服电机(编码器)失控

A.C2 编码器输出相位错误

编码器输出A、B、C相位出错

A.C3 编码器A相B相断路

编码器A相B相没接

A.C4 编码器C相断路

编码器C相没接

A.F1 电源缺相

主电源一相没接

A.F3 电源失电

安川伺服驱动器的常用故障代码

绝对值数据错绝对值错误或没收到

参数中断用户参数检测不到

参数设置错误用户参数设置超出允许值?

过流电源变压器过流

再生电路检查错误再生电路检查错误

位置错误脉冲溢出位置错误,脉冲超出参数Cn-1E设定值

主电路电压错误主电路电压出错

过速电机转速过快

过载(大负载)电机几秒至几十秒过载运行

过载(小负载)电机过载下连续运行

绝对值编码器差错绝对值编码器每转脉冲数出错ssszxxf

绝对值编码器失效绝对值编码器电源不正常

绝对值编码器检测错误绝对值编码器检测不正常

绝对值编码器电池错误绝对值编码器电池电压不正常

绝对值编码器数据不对绝对值编码器数据接受不正常

绝对值编码器转速过高电机转速超过400转/分后编码器打开

过热驱动器过热

给定输入错误伺服驱动器CPU检测给定信号错误

伺服过运行伺服电机(编码器)失控

编码器输出相位错误编码器输出A、B、C相位出错

编码器A相B相断路编码器A相B相没接

编码器C相断路编码器C相没接

电源缺相主电源一相没接

电源失电电源被切断

CPF00手持传输错误1通电5秒后,手持与连接仍不对

CPF01手持传输错误2传输发生5次以上错误

无错误操作状态不正常

安川伺服报警代码

报警代码 报警名称 主要内容

绝对值数据错误 不能接受绝对值数据或接受的绝对值数据异常

参数破坏 用户常数的“和数校验”结果异常

用户常数设定错误 设定的“用户常数”超过设定范围

电流过大 功率晶体管电流过大

测出再生异常 再生处理回路异常

位置偏差脉冲溢出 位置偏差脉冲超出了用户常数“溢出(Cn-1E)”的值

测出主回路电压异常 主回路异常

速度过大 电机的回转速度超出检测电平 超高负荷 大幅度超过额定转矩运转数秒-数十秒

超低负荷 超过额定转矩连续运转

绝对值编码器错误 绝对值编码器一转的脉冲数异常

绝对值编码器备份错误 绝对值编码器的三个电源(+5v,电池组内部电容器)都没电了

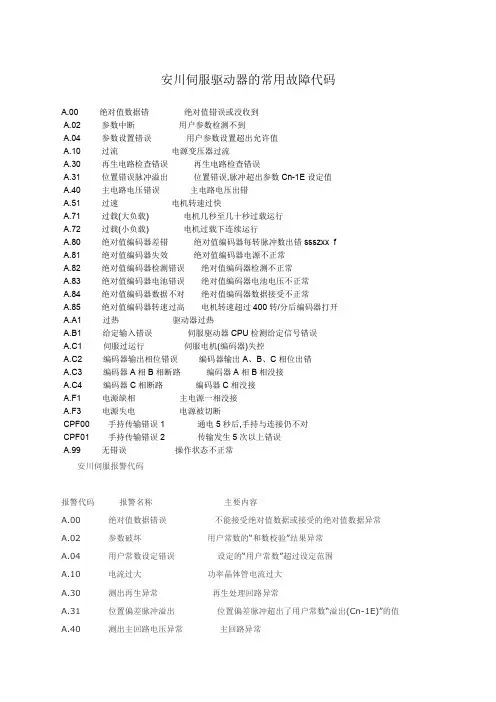

安川伺服驱动器的常用故障代码

A.00 绝对值数据错 绝对值错误或没收到

A.02 参数中断 用户参数检测不到

A.04 参数设置错误 用户参数设置超出允许值

A.10 过流 电源变压器过流

A.30 再生电路检查错误 再生电路检查错误

A.31 位置错误脉冲溢出 位置错误,脉冲超出参数Cn-1E设定值

A.40 主电路电压错误 主电路电压出错

A.51 过速 电机转速过快

A.71 过载(大负载) 电机几秒至几十秒过载运行

A.72 过载(小负载) 电机过载下连续运行

A.80 绝对值编码器差错 绝对值编码器每转脉冲数出错ssszxx f

A.81 绝对值编码器失效 绝对值编码器电源不正常

A.82 绝对值编码器检测错误 绝对值编码器检测不正常

A.83 绝对值编码器电池错误 绝对值编码器电池电压不正常

A.84 绝对值编码器数据不对 绝对值编码器数据接受不正常

A.85 绝对值编码器转速过高 电机转速超过400转/分后编码器打开

A.A1 过热 驱动器过热

A.B1 给定输入错误 伺服驱动器CPU检测给定信号错误

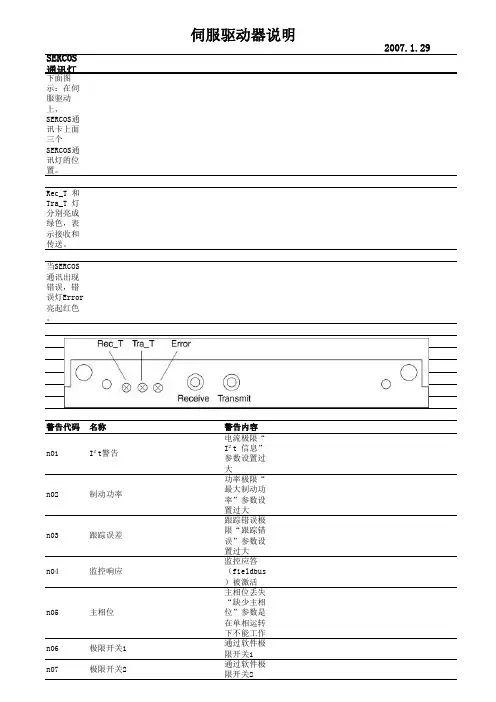

SERCOS

通讯灯下面图

示:在伺

服驱动

上,

SERCOS通

讯卡上面

三个

SERCOS通

讯灯的位

置。

Rec_T 和

Tra_T 灯

分别亮成

绿色,表

示接收和

传送。

当SERCOS

通讯出现

错误,错

误灯Error

亮起红色

。

警告代码名称警告内容

n01I²t警告电流极限“

I²t 信息”

参数设置过

大

n02制动功率功率极限“

最大制动功

率”参数设

置过大

n03跟踪误差跟踪错误极

限“跟踪错

误”参数设

置过大

n04监控响应监控应答

(fieldbus

)被激活

n05主相位主相位丢失

“缺少主相

位”参数是

在单相运转

下不能工作

n06极限开关1通过软件极

限开关1

n07极限开关2通过软件极

限开关22007.1.29 伺服驱动器说明n08伺服任务错

误一个错误的

伺服任务启

动

n09无“HOME”

参考点伺服程序在

没有设置“

HOME”参照

点的情况下

启动

n10正极限正极限开关

激活

n11负极限负极限开关

激活

n12默认值只对于“

HIPERFACE

”电机默认

值被装载

n13SERCOS接口SERCOS接口

没正确连接

n14HIPERFACE

参考模式当

HIPERFACE

参考模式激

活时尝试复

位

n15表格错误速度电流表

格“

INXMODE 35

”错误

n16...n31保留保留

n32硬件测试版

本硬件不是一

个公开的测

试版本

A复位数字输入X

的“

DIGITAL IN

x”复位被

激活

警告代码错误内容发生原因及

纠正错误

F01驱动器热接

收器过热1.改善通风

2.减少

motion工作

循环

F02直流电压超

极限1.检查参数

“主电源电

压”的电流

设定2.电源电压

太高,使用

调压器3.制动功率

极限超范

围,调整伺

服或安装大

制动电阻器

F03跟踪错误超

过极限1.增加Irms

或 Ipeak峰

值(保持在

电机使用范围内)2.SW 斜坡

参数设置太

大

F04反馈信号错

误或不正确1.反馈装置

有缺陷2.检查“反

馈类型”参3.检查反馈

线缆和连接

F05直流电压比

工厂预设值

(100V)低F06电机过热1.Irms 或

Ipeak 设置2.电机缺陷

安川伺服驱动器的常用故障代码

Company number【1089WT-1898YT-1W8CB-9UUT-92108】

安川伺服驱动器的常用故障代码

A.00绝对值数据错绝对值错误或没收到A.02参数中断用户参数检测不到A.04参数设置错误用户参数设置超出允许值A.10过流电源变压器过流A.30再生电路检查错误再生电路检查错误A.31位置错误脉冲溢出位置错误,脉冲超出参数Cn-1E设定值A.40主电路电压错误主电路电压出错A.51过速电机转速过快A.71过载(大负载)电机几秒至几十秒过载运行A.72过载(小负载)电机过载下连续运行A.80绝对值编码器差错绝对值编码器每转脉冲数出错ssszxxfA.81绝对值编码器失效绝对值编码器电源不正常A.82绝对值编码器检测错误绝对值编码器检测不正常A.83绝对值编码器电池错误绝对值编码器电池电压不正常A.84绝对值编码器数据不对绝对值编码器数据接受不正常A.85绝对值编码器转速过高电机转速超过400转/分后编码器打开A.A1过热驱动器过热A.B1给定输入错误伺服驱动器CPU检测给定信号错误A.C1伺服过运行伺服电机(编码器)失控A.C2编码器输出相位错误编码器输出A、B、C相位出错A.C3编码器A相B相断路编码器A相B相没接A.C4编码器C相断路编码器C相没接A.F1电源缺相主电源一相没接A.F3电源失电电源被切断CPF00手持传输错误1通电5秒后,手持与连接仍不对CPF01手持传输错误2传输发生5次以上错误A.99无错误操作状态不正常

安川伺服报警代码

报警代码报警名称主要内容

A.00绝对值数据错误不能接受绝对值数据或接受的绝对值数据异常A.02参数破坏用户常数的“和数校验”结果异常A.04用户常数设定错误设定的“用户常数”超过设定范围A.10电流过大功率晶体管电流过大A.30测出再生异常再生处理回路异常A.31位置偏差脉冲溢出位置偏差脉冲超出了用户常数“溢出(Cn-1E)”的值A.40测出主回路电压异常主回路异常A.51速度过大电机的回转速度超出检测电平A.71超高负荷大幅度超过额定转矩运

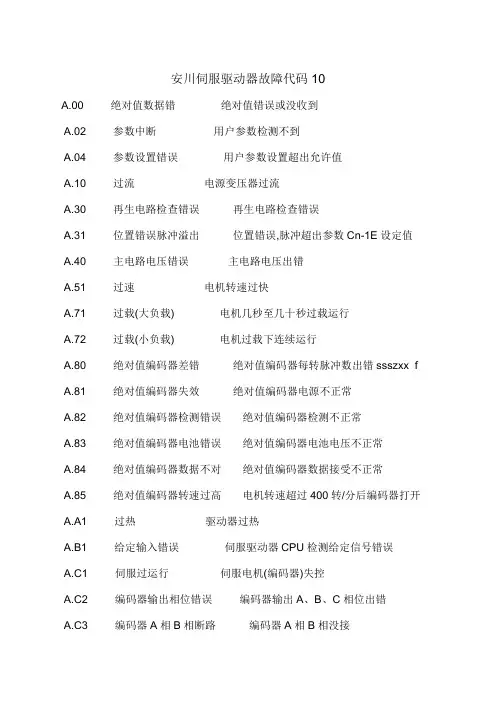

安川伺服驱动器故障代码10

A.00 绝对值数据错 绝对值错误或没收到

A.02 参数中断 用户参数检测不到

A.04 参数设置错误 用户参数设置超出允许值

A.10 过流 电源变压器过流

A.30 再生电路检查错误 再生电路检查错误

A.31 位置错误脉冲溢出 位置错误,脉冲超出参数Cn-1E设定值

A.40 主电路电压错误 主电路电压出错

A.51 过速 电机转速过快

A.71 过载(大负载) 电机几秒至几十秒过载运行

A.72 过载(小负载) 电机过载下连续运行

A.80 绝对值编码器差错 绝对值编码器每转脉冲数出错ssszxx f

A.81 绝对值编码器失效 绝对值编码器电源不正常

A.82 绝对值编码器检测错误 绝对值编码器检测不正常

A.83 绝对值编码器电池错误 绝对值编码器电池电压不正常

A.84 绝对值编码器数据不对 绝对值编码器数据接受不正常

A.85 绝对值编码器转速过高 电机转速超过400转/分后编码器打开

A.A1 过热 驱动器过热

A.B1 给定输入错误 伺服驱动器CPU检测给定信号错误

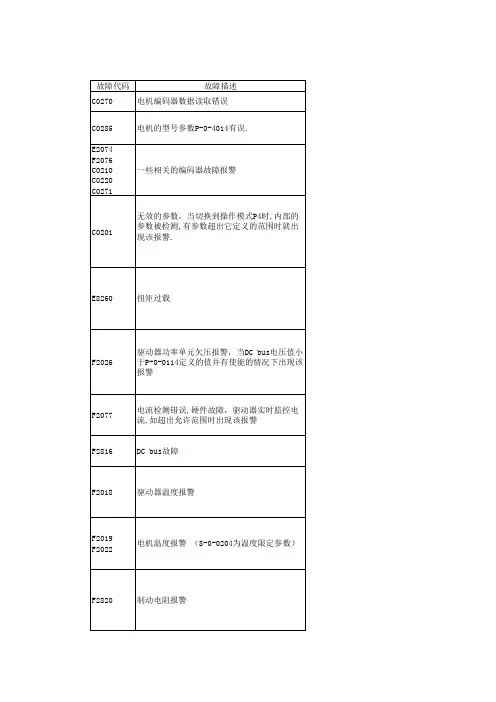

故障代码故障描述

C0270电机编码器数据读取错误

C0285电机的型号参数P-0-4014有误.

E2074

F2076

C0210

C0220

C0271一些相关的编码器故障报警

C0201无效的参数,当切换到操作模式P4时,内部的

参数被检测,有参数超出它定义的范围时就出

现该报警.

E8260扭矩过载

F2026驱动器功率单元欠压报警,当DC bus电压值小

于P-0-0114定义的值并有使能的情况下出现该

报警

F2077电流检测错误,硬件故障,驱动器实时监控电

流,如超出允许范围时出现该报警

F2816DC bus故障

F2018驱动器温度报警

F2019

F2022电机温度报警 (S-0-0204为温度限定参数)

F2820制动电阻报警

F2100不正常的访问Flash 内存.每一次修改参数都

立刻对Flash存储,造成内存溢出

F2074电机当前位置超出绝对编码器监视窗口,断电

时的位置与重新上电后的位置偏差太大,超过

了监视窗口值P-0-0095F2048电机内的电池耗尽

F2008电机类型改变,下载了一个新的参数文件到驱

动器,或者驱动器第一次上电,S-0-0141(电

机类型)与当前的电机不一致。

F8070外部24V故障

F8069内部+-15V 直流出错,内部有+24V转+-15V电

路,它出现故障或内部的集成芯片短路

F8060过流报警,驱动器内部电流超出最大的允许电

流

F8838制动电阻过流

F8102驱动器硬件和Firmware不匹配,检查Firmware

版本,HCS功率单元故障,给予更换

F8078速度环报警

F4001光缆环通讯错误,光缆环通讯的同步出现错误

F8022电机编码器信号弱

“bb”不能

切换到”Ab

”(不能整流产生直流)

P0或者P-

1,切换不

到P2,BB光缆环通讯故障

显示“

LOADER”FIRMWARE错误对策电机编码器回路故障,检查可能出现的三个地方:电

机编码器,反馈线及CSB的编码器反馈口

确认电机型号及编码器的型号(P-0-4014)。检查可

nidec伺服驱动器故障代码Err02

对于电脑的软故障,可以通过对故障现象进行分析,采取重装系统更换软件、修改软件程序或清除电脑病毒等方法来解决。而对于硬故障,则需要按检查原则一步一步地进行检查及排除,以下介绍十种硬故障的检查判断方法:

1.拔插法

“拔插法”是将插件“拔出”或“插入”来寻找故障的方法。例如,机器出现“死锁”现象,采用这种方法一块一块地拔出插件板,若机器恢复正常,说明故障出在该板上。

2.替换法

“替换法”是采用已确定是最好的器件来替换被怀疑有问题的器件,逐步缩小查找范围。

3.比较法

“比较法”是用正确的特征(波形或电压)与有故障机器的特征(波形或电压)进行比较,看哪一个组件的波形或电压不符,根据逻辑电路图逐极测量,使信号由追求源的方向逐点检测,分析后确定故障位置。

4.测量法

“测量法”也称“静态测量法”,就是设法把计算机暂停在某一特定状态,根据逻辑图,用万用表测量所需各点电平、分析判断故障的有效方法。

5.升温法

“升温法”就是人为地把环境温度升高,加速一些高温参数较差的元器件“死亡”来寻找故障的方法。

6.敲击法 机器运行时好时坏,可能是元件可组件的管脚虚焊或接触不良或金属通孔电阻增大等原因造成的。对这种情况,可用敲击法进行检查,用橡皮榔头轻轻敲击电路板,然后再检查就容易多了。

7.分割法

分割法就是故障“分割”开,逐步缩小件板,缩小到某条线上,再到某个点的方法。

8.直接观察法

直接观察法就是利用人的感官,直接观察火花、异常的声响、过热、烧焦等现象,确定电源短路、过流、过压以及插件松动、元件锈蚀损坏等明显故障。

9.隔离压缩法

即根据故障的现象和硬件部件,采取暂时断开有关部位的一些信息或简化原始数据来减少查找范围。

10.程序测试法

即利用开机自检程序、高级专用诊断程序来帮助查寻故障原因,诊断程序以菜单形式提供多项测硬驱、软驱、CD—ROM、打印机等检测,若硬件出现故障则显示错误、出响声从而获得故障点及其原因。

A.00绝对值数据错,绝对值错误或没收到。

A.02参数中断,用户参数检测不到。

A.04参数设置错误,用户参数设置超出允许值。

A.10过流,电源变压器过流。

A.30再生电路检查错误,再生电路检查错误。

A.31位置错误脉冲溢出位置错误,脉冲超出参数Cn-1E设定值。

A.40主电路电压错误,主电路电压出错。

A.51过速,电机转速过快。

A.71过载(大负载),电机几秒至几十秒过载运行。

A.72过载(小负载),电机过载下连续运行。

A.80绝对值编码器差错,绝对值编码器每转脉冲数出错ssszxx f。

A.81绝对值编码器失效,绝对值编码器电源不正常。

A.82绝对值编码器检测错误,绝对值编码器检测不正常。

A.83绝对值编码器电池错误,绝对值编码器电池电压不正常。

A.84绝对值编码器数据不对,绝对值编码器数据接受不正常。

A.85绝对值编码器转速过高,电机转速超过400转/分后编码器打开。

A.A1过热,驱动器过热。

A.B1给定输入错误,伺服驱动器CPU检测给定信号错误。

A.C1伺服过运行,伺服电机(编码器)失控。

A.C2编码器输出相位错误编码器输出A、B、C相位出错。

A.C3编码器A相B相断路,编码器A相B相没接。

A.C4编码器C相断路,码器C相没接。 A.F1电源缺相,主电源一相没接。

A.99无错误,操作状态不正常。

这些是安川伺服驱动器的常用故障代码

A.00 绝对值数据错 绝对值错误或没收到

A.02 参数中断 用户参数检测不到

A.04 参数设置错误 用户参数设置超出允许值

A.10 过流 电源变压器过流

A.30 再生电路检查错误 再生电路检查错误

A.31 位置错误脉冲溢出 位置错误,脉冲超出参数Cn-1E设定值

A.40 主电路电压错误 主电路电压出错

A.51 过速 电机转速过快

A.71 过载(大负载) 电机几秒至几十秒过载运行

A.72 过载(小负载) 电机过载下连续运行

A.80 绝对值编码器差错 绝对值编码器每转脉冲数出错ssszxx f

A.81 绝对值编码器失效 绝对值编码器电源不正常

A.82 绝对值编码器检测错误 绝对值编码器检测不正常

A.83 绝对值编码器电池错误 绝对值编码器电池电压不正常

A.84 绝对值编码器数据不对 绝对值编码器数据接受不正常

A.85 绝对值编码器转速过高 电机转速超过400转/分后编码器打开

A.A1 过热 驱动器过热

WORD格式

1 / 1 C204:(伺服电机编码器接头接触不好)

C601:

C602:回零故障。

(将S-0-0288显示出来的数值写到S-0-0289上即可解决)

E257:直流限制功能发生作用。说明驱动器超载。

(XX二厂新两鼓成型机径向后压辊电机通电后出现自激吱吱声,一会驱动器便出现

报警参数E257,随后又出现F219。最后查原因是电机三相相序接错了)

E410:不能随动或扫描0#地址。

F219:电机过热关断。

F220:负载势能超出伺服驱动器吸收能力。

(XX二厂老厂18V两鼓成型机在进行第十一步侧压辊反包滚压动作时,主鼓在侧压

辊反包滚压动作结束、旋转停止时,主轴伺服驱动器报警F220。而在其它正、反转

动作时则没有问题。将S-0-0100参数由原来的4﹒5改变为10;将S-0-0101参数由

7改变为5后将问题解决。小魏说:如果再不能解决问题,也可用将各个驱动器上顶

部的L1和L2两个端子点分别串联在一起的方法加以解决)

F228:过分偏差。

(XX二厂新两鼓成型机调试时主机鼓伺服曾经出现过这个报警,查其原因是连接编

码器的齿型带过于松弛,信号跳动变化太大所致。主机机械制动闸脱离不干净或机械

旋转系统捌劲,也会出现这个报警。用加大S-0-0159的值加以解决)

F237:设定的位置或速度值超出系统(伺服驱动器)允许的最大值。

(XX黄海橡胶集团公司新厂19V两鼓成型机试车时在后压辊径向伺服驱动器上曾经

出现过这个报警信号,表现为后压辊径向运转速度非常的慢。就象是齿数比给定的不

对一样。但将伺服参数再次拷贝(F5)一遍就好了)

(在调试XX载重轮胎厂工业胎成型机时,当从DriveTop看完主机驱动参数将其关闭

后,成型鼓正转有且正常,而反转没有,一起动便出现F237报警.经查看是S_393

值方式为模数格式>的最后一位由0变为1所致.复原为0便好了)

F434:紧急停止.伺服驱动器紧急停止功能起动.

应该是Err 16.0故障,这是伺服过载,你要先确定几个问题:

第一、是动力电缆有没有接对,U、V、W三相必须一一对应接,确认三相电缆接触良好稳固;

第二、带刹车电机,确保在电机运动时刻刹车要有效释放,带刹车电机空载时驱动转动的,驱动转动不是释放了刹车的验证标准,若电机带刹运转在带上负载,很可能因为过载而报故障Err 16.0;

第三、选型问题,你的伺服选型对不对,就是说你需要的带动的负载量是否适合该功率级电机;

第四、要注意参数设置,过大的惯量比和刚性,都可能导致伺服过载报错的,而长期开启“自动增益调整”参数的话,伺服容易因为参数设置累积导致某项参数过高,导致Err 16.0报错。最简单的排查处理方法是将驱动器恢复出厂设置,然后设回你需要设置的那几项参数,但前提必须是你知道所需要设置的各项参数,才能进行这项操作。

知识创造未来

1 / 2 丹佛斯伺服驱动器故障代码大全

丹佛斯伺服驱动器是工业自动化领域中常用的控制设备,它具有高性能、稳定可靠等特点。然而,在使用过程中,偶尔也会遇到一些故障,而丹佛斯伺服驱动器会通过故障代码来提示并帮助我们进行故障排除。下面是丹佛斯伺服驱动器常见的故障代码及其含义,以及相应的排除方法,希望对大家有所帮助。

1. HF:主电源故障。这个故障代码意味着主电源异常,请首先检查电源开关是否打开,是否有断电等情况。如果以上情况正常,可能是电源线路出现故障,需要检查电源线路的接触是否良好,是否存在断线等现象。

2. OC:电机输出过流。当这个故障代码出现时,表示电机输出过流,请检查电机是否受阻、转子是否卡滞等。也可以检查电机的供电电压是否正常,是否超出额定范围。

3. OV:超压故障。当这个故障代码显示时,说明驱动器输入电压超过额定值,请检查输入电压是否稳定,是否存在电网异常等。也可以检查驱动器内部的电容电压是否正常,是否需要更换。

4. UF:下限许可故障。这个故障代码表示伺服电机无法下限制,请检查伺服电机是否受阻或卡滞。可以尝试手动转动电机,检查是否顺畅。 知识创造未来

2 / 2 5. LU:丢失的信号故障。当这个故障代码出现时,表示驱动器无法接收到来自编码器的反馈信号,请检查编码器与驱动器之间的连接是否正确,是否有松动或断路现象。

6. HV:过压故障。当这个故障代码显示时,说明驱动器输入电压低于额定值,请检查输入电压是否稳定,是否存在电网异常等。也可以检查驱动器内部的电容电压是否正常,是否需要更换。

7. HF/OC Excessive Output Voltage:输出电压过高故障。当这个故障代码出现时,表示驱动器输出电压超过额定值,请检查电源供电电压是否正常,是否出现短路等情况。

8. CP:程序故障。这个故障代码表示编码器示教功能出现问题,请检查编码器示教功能是否正常,是否需要重新设定。

以上只是丹佛斯伺服驱动器常见的故障代码及其含义,还有其他故障代码未一一列举。在实际应用中,当遇到故障时,我们可以通过查找故障代码,结合相应的说明和排除方法,来进行故障排查和修复工作。同时,也建议定期进行设备检查和维护,以减少故障的发生。希望这篇文章能对大家在使用丹佛斯伺服驱动器时有所帮助。