电解铅工艺介绍

- 格式:doc

- 大小:21.50 KB

- 文档页数:2

电解铅行业准入条件一、什么是电解铅行业准入条件?1、电解铅听起来可能有点陌生,但其实它是通过电解法从铅矿石中提取铅的一种方法。

想象一下,你要从一堆矿石里捞出“金子”,只不过我们捞的是铅。

电解铅的整个过程就是利用电流的力量,迫使铅从矿石里出来,干净利索地变成铅金属。

你要知道,这个过程可不简单,涉及的技术和设备都不容小觑,哪怕是电流的一点偏差,结果可能就大不相同了。

说得通俗一点,就是电解铅好像是一道很难的数学题,但总得有人来做对吧?2、那么为什么要有准入条件呢?简单来说,电解铅行业并不是谁都能随便进的。

就像是开餐馆一样,咱们不能随便开个摊,菜品的质量、卫生标准都得符合要求。

电解铅行业的准入条件也是一样,目的就是确保生产的铅是合格的、环保的,不会对环境和人体造成危害。

想想看,如果每个铅厂都随便建,不仅铅的质量可能会有问题,还会污染环境,最后谁都吃不消。

所以,准入条件基本上就是给行业设了个“门槛”,通过这些条件的筛选,才能保证行业的健康发展。

3、说白了,准入条件就像是给电解铅行业定了个规矩。

谁能进,谁不能进,进了之后又要遵守哪些规则,所有这些都在准入条件里有详细规定。

所以,如果想在这个行业立足,没点实力和条件可不行。

就像你想加入一个兴趣小组,得先过个“面试”——合格了才能参与,不然就是“门外汉”。

想要长远发展,还得不断提升自己,符合更高的标准。

二、电解铅行业准入条件的具体要求1、首先得看技术能力。

电解铅的生产工艺复杂,设备要求高,技术不行,你根本做不好。

电解铅不仅仅是电解过程那么简单,涉及到的每一个环节都得精益求精。

从原料的选取,到电解池的搭建,再到电流的调节,每一步都需要专业的技术支持。

这个行业的门槛高,想要顺利进入并顺利运营,光有热情可不够,得有过硬的技术做支撑。

没有技术基础,一切都只是空谈。

2、环保标准也是必须达到的。

大家都知道,电解铅的过程可能会产生一些有害气体,尤其是铅尘,这对空气、土壤甚至水源都会造成污染。

铋、锡、铅、镉组成的合金提纯与分离方法

合金的分离及基拳原理

由于该产品足以合金形式存在。

其经济价值、使用价值都不大。

需将其分离、提纯,变成精铅、精铋,才能发挥其使用价值和经济价值目前的分离方法有氯化法、电解法等多种

3.1 氯化法该法在大型有色金属冶炼厂

使用较多。

其生产过程是将铅铋合金熔化,向熔体中通人氯气,铅优先与氯气化合形成氯化铅渣(PbCl,),铋不氯化,将氯化铅渣除去,从而达到分离的目的分出的铋经火法处理,得到精铋.氯化铅渣另行处理,产出精铅此种方法比较简单.适合大规模生产,不足之处是该方法成本较高,对于铅铋合金产量不高的单位,不宜使用该法。

而当铋的含量低于l2%时.此法从经济成本计算,已无分另外.该方法生产操作要求严格,否则容易污染环境

3.2 电解法如何解决这种产量不大的铅

铋合金的分离? 经过综合分析,认为采取成本低、设备少的电解法较合适。

采用电解法,首先要解决电解母液的选择.这是能否将铅铋合金有效分离的关键。

电解法之所以没在大工厂推广,主要是母液的选择不理想,使得分离过程达不到要求。

我们试用过多种母液,最后选用硅氟酸与物质A 按一定比例混合,作为电解液,可得到含铅99%的电解铅,其工艺流程如右图。

在电解过程中,合金阳极板中的铅形成Pb 溶入电解液.随后在铅阴极板上还原成Pb析出;而铋比铅更具正电性不发生电化溶解,而形成阳极泥。

电解法适用于含铋量较低的合金,电解得到的粗铋用火法精炼就可得到精铋.。

冶金冶炼M etallurgical smelting铅电解工艺中如何提升电效王占全,楚建伟(青海西豫有色金属有限公司,青海 格尔木 816099)摘 要:本文主要从短路和断路、漏电、化学溶解等多方面分析了铅电解过程中影响电流效率的关键性因素,在此基础上提出了相应的提升电流效率的措施,确保电流效率能够达到96%以上,对于提升铅电解的生产效率具有重要作用。

关键词:铅电解;电流效率;工艺中图分类号:TF812 文献标识码:A 文章编号:1002-5065(2020)15-0008-2How to improve electric efficiency in lead electrolysis processWANG Zhan-quan, CHU Jian-wei(Qinghai Xiyu Nonferrous Metals Co., Ltd,Golmud 816099,China)Abstract: This paper mainly analyzes the key factors that affect the current efficiency in lead electrolysis process from the aspects of short circuit and open circuit, leakage, chemical dissolution and so on. On this basis, the corresponding measures to improve the current efficiency are proposed to ensure that the current efficiency can reach more than 96%, which plays an important role in improving the production efficiency of lead electrolysis.Keywords: lead electrolysis; current efficiency; technology某铅锌冶炼厂的电铅生产车间建设于2005年,该车间的设计生产能力为生产精铅3万吨/年。

铅酸电池生产工艺铅酸电池是一种常见的蓄电池,广泛应用于汽车、摩托车和其他电动设备中。

它的生产工艺一般包括以下几个步骤:1. 原料准备:铅酸电池的主要原料是铅和硫酸,同时还需要一些辅助材料如铅合金、聚乙烯醇、二氧化锰等。

这些原料需要根据配方比例准备好,并经过质检确认质量合格。

2. 锂铅蓄电池极板制备:将经过洗净和熔炼处理的铅料,根据设计要求的尺寸,通过压铸或浇铸成形的方式制备铅板。

硫酸铅电解得到氧化铅,然后通过造成并堵住的方式,从自动铅链机上生产出极片,再经过剪切、冷却、清洗等步骤,得到成品极片。

3. 壳体制备:将电池壳体材料通过各种方式制备成型,比如喷涂、注塑、冲压等,然后通过机械加工打磨、清洗等工序,使得壳体表面光滑坚固。

4. 电解液配制:按照一定的配方比例,将硫酸与水混合,得到酸性电解液。

电解液的配制需要严格控制酸性浓度和纯度,以确保电池的性能。

5. 组装电池:在清洁的车间条件下,将极板和电解液依次放入电池壳体中,然后根据设计要求将电池的正负极引出,并装上阀门等配件。

组装过程中还要严格控制电池内部的温度和湿度,以确保电池质量稳定。

6. 充电和封装:将组装好的电池放入充电设备中进行充电,充电过程中要严格控制电流、电压和时间等参数,以防止电池过充或过放。

充电完成后,将封口机封口,确保电池内部不会泄漏。

7. 检测和包装:将生产好的电池进行各项测试和检验,包括外观检查、内阻测试、容量测试等,确保电池质量符合标准。

然后进行产品包装和标识,以便销售和运输。

以上就是铅酸电池的生产工艺的主要步骤,每个步骤都需要严格控制工艺参数和质量标准,以确保电池的性能和可靠性。

此外,生产中还需要注意环境污染、安全防护等问题,确保生产过程的健康环保。

粗铅火法精炼的工艺流程以粗铅火法精炼的工艺流程为标题,写一篇文章。

粗铅火法精炼是一种常见的铅冶炼工艺,用于提取和精炼铅金属。

下面将介绍粗铅火法精炼的工艺流程。

一、铅矿破碎和磨矿将原料铅矿进行破碎和磨矿处理,将其细化成粉末。

这一步骤旨在增大铅矿的表面积,便于后续的矿石浸取和反应过程。

二、矿石浸取将磨碎后的铅矿与稀硫酸等酸性溶液进行反应浸取。

这一步骤的目的是将铅矿中的铅物质溶解出来,形成铅离子溶液。

三、铅离子还原将铅离子溶液进行还原反应,使铅离子还原为金属铅。

通常采用焙烧法或碳还原法进行。

焙烧法是指将铅离子溶液与还原剂一起加热,使还原剂与铅离子反应生成金属铅。

碳还原法是指将铅离子溶液与炭粉混合后加热,使炭粉与铅离子反应生成金属铅。

四、铅金属精炼经过还原反应后,得到的金属铅中可能还含有杂质。

为了提高铅金属的纯度,需要进行精炼。

精炼通常采用火法精炼或电解精炼。

火法精炼是指将金属铅加热至一定温度,使其中的杂质氧化并形成气体,然后通过冷却和凝固将杂质分离出去。

电解精炼是指将金属铅作为阳极,在电解槽中进行电解,使杂质被电解掉,从而提高铅金属的纯度。

五、铅金属浇铸经过精炼后,得到的铅金属可以进行浇铸成型。

浇铸可以根据需要选择不同的形状和尺寸,用于制造各种铅制品,如铅板、铅管、铅合金等。

六、废渣处理在粗铅火法精炼的过程中,会产生一定的废渣。

这些废渣中可能含有一些有害物质,需要进行安全处理。

废渣处理通常包括固化、中和、焚烧等步骤,以将有害物质固化、中和或破坏,降低对环境的影响。

总结:粗铅火法精炼是一种常见的铅冶炼工艺,通过铅矿破碎和磨矿、矿石浸取、铅离子还原、铅金属精炼、铅金属浇铸和废渣处理等步骤,可以提取和精炼铅金属,并制造各种铅制品。

在整个过程中,需要注意安全环保,对废渣进行正确处理,以减少对环境的污染。

经过粗铅火法精炼,可以获得高纯度的铅金属,为各种应用提供优质的原材料。

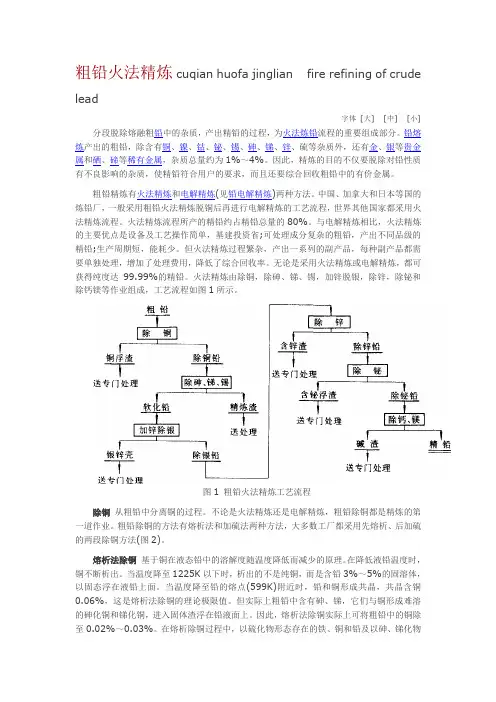

形态存在的镍、钴、铜和铁等几乎全被除去。

部分贵金属进入熔析渣中。

捞出的熔析渣(即浮渣),含铜10%~28%、铅55%~75%,经过专门处理产出粗铅返回熔铅锅,富集的铜锍送专门回收铜。

熔析操作有加热熔析和冷却熔析两种方法。

前者用于处理含杂质很高的粗铅,将粗铅锭放在反射炉或熔析锅内,在加热升温的过程中,使熔点较低含杂质较少的铅熔析出来,所产的液态粗铅需进一步经冷却熔析脱除杂质;后者是将熔炼炉放出液铅转入熔析设备,然后降温使杂质从液铅中凝析出来。

图2 粗铅的熔析和加硫除铜流程熔析除铜产出的除铜粗铅,要经过加硫除铜作业,进一步降低含铜量。

加硫法除铜在稍高于铅的熔点温度(603~613K)下,把粉状元素硫加入不断用机械搅拌形成的液铅旋涡中,生成难溶于液铅中的Cu2S,达到除铜的目的。

粗铅熔体中铅的浓度远远大于铜的浓度,故加入的元素硫首先与铅作用生成PbS,而PbS在液铅中的溶解度可达0.7%~0.8%。

铜对硫的亲和势大于铅,故在作业温度下PbS又使液铅中的铜硫化;生成的Cu2S,浮于液铅表面而除去:理论上残存在铅中的最小铜量只有百万分之几,实际上达到0.001%~0.002%。

加硫除铜渣,通称硫化浮渣,返回熔析段处理。

除铜过程一般都在半球形的铸钢精炼锅中间断进行。

精炼锅可盛放50~200t液铅,有的超过300t。

澳大利亚皮里港(Port Pirie)铅厂建成了世界上第一座外冷式连续除铜反射炉。

经熔析法除铜的铅含铜从1%降至0.06%~0.1%,然后转入加硫除铜工序处理。

沈阳冶炼厂于1974年建成了中国第一座内冷式连续除铜炉,除铜铅含铜0.04%~0.08%,满足电解精炼含铜要求,不经加硫除铜而浇铸成阳极。

粗铅连续除铜是应用熔析法除铜的原理,作业多在反射炉内进行。

过程中,铅熔池自上而下形成一定的温度梯度,铜及其化合物从熔池较冷的底层析出,与加入炉内的铁屑和苏打作用造渣而被除去。

连续脱铜能简化流程、节约燃料、提高劳动生产率,便于机械化,改善劳动条件。

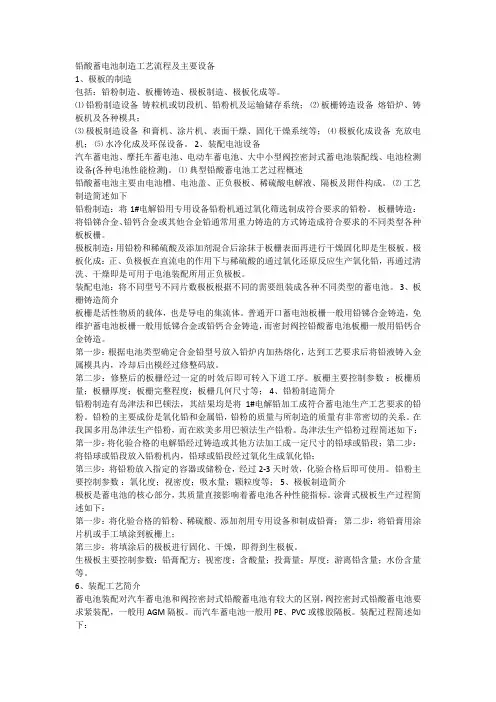

铅酸蓄电池制造工艺流程及主要设备1、极板的制造包括:铅粉制造、板栅铸造、极板制造、极板化成等。

⑴铅粉制造设备铸粒机或切段机、铅粉机及运输储存系统;⑵板栅铸造设备熔铅炉、铸板机及各种模具;⑶极板制造设备和膏机、涂片机、表面干燥、固化干燥系统等;⑷极板化成设备充放电机;⑸水冷化成及环保设备。

2、装配电池设备汽车蓄电池、摩托车蓄电池、电动车蓄电池、大中小型阀控密封式蓄电池装配线、电池检测设备(各种电池性能检测)。

⑴典型铅酸蓄电池工艺过程概述铅酸蓄电池主要由电池槽、电池盖、正负极板、稀硫酸电解液、隔板及附件构成。

⑵工艺制造简述如下铅粉制造:将1#电解铅用专用设备铅粉机通过氧化筛选制成符合要求的铅粉。

板栅铸造:将铅锑合金、铅钙合金或其他合金铅通常用重力铸造的方式铸造成符合要求的不同类型各种板板栅。

极板制造:用铅粉和稀硫酸及添加剂混合后涂抹于板栅表面再进行干燥固化即是生极板。

极板化成:正、负极板在直流电的作用下与稀硫酸的通过氧化还原反应生产氧化铅,再通过清洗、干燥即是可用于电池装配所用正负极板。

装配电池:将不同型号不同片数极板根据不同的需要组装成各种不同类型的蓄电池。

3、板栅铸造简介板栅是活性物质的载体,也是导电的集流体。

普通开口蓄电池板栅一般用铅锑合金铸造,免维护蓄电池板栅一般用低锑合金或铅钙合金铸造,而密封阀控铅酸蓄电池板栅一般用铅钙合金铸造。

第一步:根据电池类型确定合金铅型号放入铅炉内加热熔化,达到工艺要求后将铅液铸入金属模具内,冷却后出模经过修整码放。

第二步:修整后的板栅经过一定的时效后即可转入下道工序。

板栅主要控制参数:板栅质量;板栅厚度;板栅完整程度;板栅几何尺寸等; 4、铅粉制造简介铅粉制造有岛津法和巴顿法,其结果均是将1#电解铅加工成符合蓄电池生产工艺要求的铅粉。

铅粉的主要成份是氧化铅和金属铅,铅粉的质量与所制造的质量有非常密切的关系。

在我国多用岛津法生产铅粉,而在欧美多用巴顿法生产铅粉。

铅酸蓄电池制造工艺流程及主要设备1、极板的制造包括:铅粉制造、板栅铸造、极板制造、极板化成等。

⑴铅粉制造设备铸粒机或切段机、铅粉机及运输储存系统;⑵板栅铸造设备熔铅炉、铸板机及各种模具;⑶极板制造设备和膏机、涂片机、表面干燥、固化干燥系统等;⑷极板化成设备充放电机;⑸水冷化成及环保设备。

2、装配电池设备汽车蓄电池、摩托车蓄电池、电动车蓄电池、大中小型阀控密封式蓄电池装配线、电池检测设备(各种电池性能检测)。

⑴典型铅酸蓄电池工艺过程概述铅酸蓄电池主要由电池槽、电池盖、正负极板、稀硫酸电解液、隔板及附件构成。

⑵工艺制造简述如下铅粉制造:将1#电解铅用专用设备铅粉机通过氧化筛选制成符合要求的铅粉。

板栅铸造:将铅锑合金、铅钙合金或其他合金铅通常用重力铸造的方式铸造成符合要求的不同类型各种板板栅。

极板制造:用铅粉和稀硫酸及添加剂混合后涂抹于板栅表面再进行干燥固化即是生极板。

极板化成:正、负极板在直流电的作用下与稀硫酸的通过氧化还原反应生产氧化铅,再通过清洗、干燥即是可用于电池装配所用正负极板。

装配电池:将不同型号不同片数极板根据不同的需要组装成各种不同类型的蓄电池。

3、板栅铸造简介板栅是活性物质的载体,也是导电的集流体。

普通开口蓄电池板栅一般用铅锑合金铸造,免维护蓄电池板栅一般用低锑合金或铅钙合金铸造,而密封阀控铅酸蓄电池板栅一般用铅钙合金铸造。

第一步:根据电池类型确定合金铅型号放入铅炉内加热熔化,达到工艺要求后将铅液铸入金属模具内,冷却后出模经过修整码放。

第二步:修整后的板栅经过一定的时效后即可转入下道工序。

板栅主要控制参数:板栅质量;板栅厚度;板栅完整程度;板栅几何尺寸等;4、铅粉制造简介铅粉制造有岛津法和巴顿法,其结果均是将1#电解铅加工成符合蓄电池生产工艺要求的铅粉。

铅粉的主要成份是氧化铅和金属铅,铅粉的质量与所制造的质量有非常密切的关系。

在我国多用岛津法生产铅粉,而在欧美多用巴顿法生产铅粉。

岛津法生产铅粉过程简述如下:第一步:将化验合格的电解铅经过铸造或其他方法加工成一定尺寸的铅球或铅段;第二步:将铅球或铅段放入铅粉机内,铅球或铅段经过氧化生成氧化铅;第三步:将铅粉放入指定的容器或储粉仓,经过2-3天时效,化验合格后即可使用。

电镀铅锡作业指导书引言概述:电镀铅锡是一种常见的电镀工艺,广泛应用于电子制造和电子组装行业。

本文将提供一份电镀铅锡作业指导书,旨在帮助操作人员正确、安全地进行电镀铅锡作业。

本指导书将分为五个部分,分别介绍电镀铅锡的基本原理、操作准备、操作步骤、注意事项和常见问题及解决方法。

一、电镀铅锡基本原理:1.1 电镀铅锡的作用:电镀铅锡是为了提高电子元器件的焊接性能,增强元器件与基板之间的接触性能,防止氧化和腐蚀。

1.2 电镀铅锡的原理:电镀铅锡是通过将含有铅和锡的溶液置于电解槽中,通过电流作用使其在基板表面形成一层铅锡合金薄膜。

1.3 电镀铅锡的特点:电镀铅锡具有良好的焊接性能、耐腐蚀性和导电性能,能够提高元器件的可靠性和工作寿命。

二、操作准备:2.1 安全措施:在进行电镀铅锡操作前,必须佩戴防护手套、护目镜和防护服,确保操作人员的安全。

2.2 设备准备:检查电镀设备的工作状态,确保电源稳定、电解槽清洁,并准备好所需的电镀溶液和铅锡合金。

2.3 材料准备:准备好待电镀的基板和铅锡合金,确保基板表面清洁,无油污和氧化物。

三、操作步骤:3.1 清洗基板:将待电镀的基板浸泡在清洗溶液中,去除表面的油污和氧化物,然后用清水冲洗干净。

3.2 预处理基板:将清洗后的基板浸泡在预处理溶液中,去除基板表面的氧化层,提高铅锡合金的附着力。

3.3 电镀操作:将预处理后的基板悬挂在电解槽中,调整电流和电镀时间,使铅锡合金均匀地沉积在基板表面。

四、注意事项:4.1 操作环境:电镀铅锡操作应在通风良好的环境中进行,以避免有害气体的吸入。

4.2 电流控制:控制好电流的大小和稳定性,避免电流过大或过小导致电镀效果不理想。

4.3 操作时间:严格控制电镀时间,避免过长或过短导致铅锡合金层的不均匀或不完整。

五、常见问题及解决方法:5.1 铅锡合金层不均匀:可能是电流不稳定或基板表面不均匀导致的,应检查电流和基板表面,并进行相应调整。

5.2 铅锡合金层过厚或过薄:可能是电流过大或过小导致的,应调整电流大小以控制铅锡合金层的厚度。

高锑铅电解工艺实践摘要:本文分析了高锑铅电解过程中影响经济技术指标的主要因素,通过在高锑铅电解工艺实践中对控制参数的调整,稳定了阴极铅的质量,提高了锑的回收率,取得了较为显著的经济效益。

关键词:高锑铅电解阳极泥直收率回收率前言我国炼铅厂的粗铅精炼大多采用火法精炼—电解精炼的联合工艺流程,火法精炼仅能初步除去粗铅中的有害杂质铜、锡等,然后被浇铸成阳极板送去电解。

随着国内产品市场和原料市场的竞争日趋激烈,铅冶炼厂采用铅杂料和高附加值铅原料的比例不断加大,粗铅中的杂质含量也不断升高。

我公司采购了一批含锑5%的铅原料,经集中处理后产出的粗铅平均含铅仅为91.84%,含锑达到了4.57%。

为合理组织好该批高锑粗铅的精炼,我们对高锑铅的电解技术条件进行了摸索并成功应用于生产实践,取得了预期的效果。

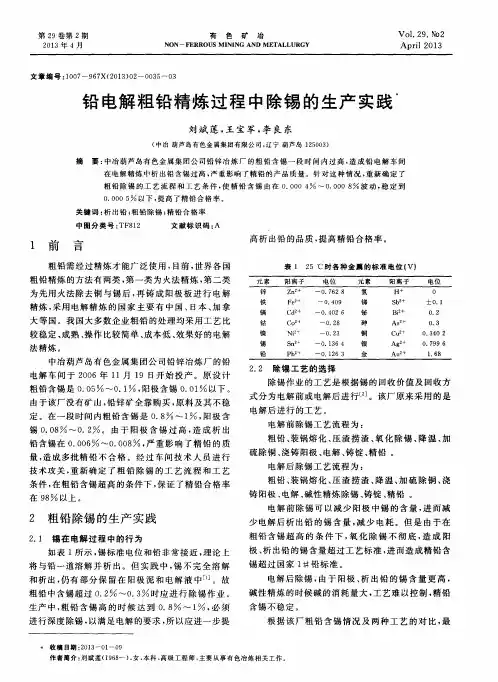

1 高锑铅电解精炼对指标的影响1.1 铅电解精炼可认为是如下的电池系统阴极电解液阳极Pb(纯)PbSiF6 +H2SiF6+H2O Pb(含杂质)在电极上的主要反应为:阳极上:Pb -2e = Pb2+ (氧化反应,铅进入电解液)阴极上:Pb2++2e = Pb (还原反应,铅离子在电极上析出)电解精炼的过程就是利用阳极中不同元素的溶解或在阴极析出难易程度的差异来提纯金属,在实际的铅电解生产过程中,铅阳极中所含杂质的行为比较复杂,一类杂质如Zn、Fe、Cd、Co、Ni等电极电位较铅负的金属能与铅一道溶解进入电解液,但在正常情况下铅会优先析出,杂质则难以在阴极上放电析出;另一类杂质Sb、Bi、As、Cu、Ag、Au等电极电位较铅正的金属很少进入电解液而残留在阳极泥中;还有一类电位与铅相近的金属Sn能与铅一道从阳极溶解并在阴极析出,影响析出铅的质量,需要在后续工序中进一步除去。

1.2 集中处理高锑物料所生产的粗铅质量状况如下:针对这批高锑粗铅的质量状况,我们认为在实际的电解生产过程中,可能对生产造成的影响有:1.2.1 对析出铅质量的影响:(1)溶液中铅离子浓度的太低时会影响析出铅的结晶质量,并且生成海绵状的阴极沉积物而导致析出铅质量的降低,同时又增加了杂质元素在阴极上的析出几率。

铅酸蓄电池制造工艺流程1、极板的制造包括:铅粉制造、板栅铸造、极板制造、极板化成、装配电池。

⑴铅粉制造设备铸粒机或切段机、铅粉机及运输储存系统;⑵板栅铸造设备熔铅炉、铸板机及各种模具;⑶极板制造设备和膏机、涂片机、表面干燥、固化干燥系统等;⑷极板化成设备充放电机;⑸水冷化成及环保设备。

2、装配电池设备汽车蓄电池、摩托车蓄电池、电动车蓄电池、大中小型阀控密封式蓄电池装配线、电池检测设备(各种电池性能检测)。

⑴典型铅酸蓄电池工艺过程概述铅酸蓄电池主要由电池槽、电池盖、正负极板、稀硫酸电解液、隔板及附件构成。

⑵工艺制造简述如下铅粉制造:将1#电解铅用专用设备铅粉机通过氧化筛选制成符合要求的铅粉。

板栅铸造:将铅锑合金、铅钙合金或其他合金铅通常用重力铸造的方式铸造成符合要求的不同类型各种板板栅。

极板制造:用铅粉和稀硫酸及添加剂混合后涂抹于板栅表面再进行干燥固化即是生极板。

极板化成:正、负极板在直流电的作用下与稀硫酸的通过氧化还原反应生产氧化铅,再通过清洗、干燥即是可用于电池装配所用正负极板。

装配电池:将不同型号不同片数极板根据不同的需要组装成各种不同类型的蓄电池。

3、板栅铸造简介板栅是活性物质的载体,也是导电的集流体。

普通开口蓄电池板栅一般用铅锑合金铸造,免维护蓄电池板栅一般用低锑合金或铅钙合金铸造,而密封阀控铅酸蓄电池板栅一般用铅钙合金铸造。

第一步:根据电池类型确定合金铅型号放入铅炉内加热熔化,达到工艺要求后将铅液铸入金属模具内,冷却后出模经过修整码放。

第二步:修整后的板栅经过一定的时效后即可转入下道工序。

板栅主要控制参数:板栅质量;板栅厚度;板栅完整程度;板栅几何尺寸等;4、铅粉制造简介铅粉制造有岛津法和巴顿法,其结果均是将1#电解铅加工成符合蓄电池生产工艺要求的铅粉。

铅粉的主要成份是氧化铅和金属铅,铅粉的质量与所制造的质量有非常密切的关系。

在我国多用岛津法生产铅粉,而在欧美多用巴顿法生产铅粉。

岛津法生产铅粉过程简述如下:第一步:将化验合格的电解铅经过铸造或其他方法加工成一定尺寸的铅球或铅段;第二步:将铅球或铅段放入铅粉机内,铅球或铅段经过氧化生成氧化铅;第三步:将铅粉放入指定的容器或储粉仓,经过2-3天时效,化验合格后即可使用。

5.方茴说:“那时候我们不说爱,爱是多么遥远、多么沉重的字眼啊。

我们只说喜欢,就算喜欢也是偷偷摸摸的。

”6.方茴说:“我觉得之所以说相见不如怀念,是因为相见只能让人在现实面前无奈地哀悼伤痛,而怀念却可以把已经注定的谎言变成童话。

”7.在村头有一截巨大的雷击木,直径十几米,此时主干上唯一的柳条已经在朝霞中掩去了莹光,变得普普通通了。

8.这些孩子都很活泼与好动,即便吃饭时也都不太老实,不少人抱着陶碗从自家出来,凑到了一起。

9.石村周围草木丰茂,猛兽众多,可守着大山,村人的食物相对来说却算不上丰盛,只是一些粗麦饼、野果以及孩子们碗中少量的肉食。

1号电解铅:Pb含量不小于99.994%2号铅: Pb含量不小于99.99%粗铅: 硫化铅矿氧化脱硫-去渣-粗铅.粗铅Pb纯度在96%-98% .还原铅:以废铅做原料,重新回炉冶炼而得,PB含量通常在96%~98%左右,也可做为生产电解铅的原料。

再生铅:蓄电池用铅量在铅的消费中占很大比例,因此废旧蓄电池是再生铅的主要原料。

有的国家再生铅量占总产铅量的一半以上。

再生铅主要用火法生产。

例如,处理废蓄电池时,通常配以8~15%的碎焦,5~10%的铁屑和适量的石灰、苏打等熔剂,在反射炉或其他炉中熔炼成粗铅。

铅精矿:矿石经过经济合理的选矿流程选别后,其主要有用组分富集,成为精矿,它是选矿厂的最终产品。

精矿中主要有用组分的含量称精矿品位。

精矿品位有的以重量百分比(如铜、铜、锌等)表示,有的以重量比(如金矿以克/吨)表示。

它是反映精矿质量的指标,也是制定选矿工艺流程的一项参数。

铅精矿标准:1.“噢,居然有土龙肉,给我一块!”2.老人们都笑了,自巨石上起身。

而那些身材健壮如虎的成年人则是一阵笑骂,数落着自己的孩子,拎着骨棒与阔剑也快步向自家中走去。

5.方茴说:“那时候我们不说爱,爱是多么遥远、多么沉重的字眼啊。

我们只说喜欢,就算喜欢也是偷偷摸摸的。

”6.方茴说:“我觉得之所以说相见不如怀念,是因为相见只能让人在现实面前无奈地哀悼伤痛,而怀念却可以把已经注定的谎言变成童话。

电解铅工艺介绍

理论原理跟电解铜差不多,以下是工艺介绍

电解铅的冶炼工艺流程

铅冶金是白银生产的最佳载体:一般铅对金银的捕集回收率都在95%以

上,因此金银的回收是与铅的生产状况直接相关的。现在世界上约有80%

的原生粗铅是采用传统的烧结一鼓风炉熔炼工艺方法生产的。传统法技术

成熟,较完善可靠,其不足之处在于脱硫造块的烧结过程中,烧结烟气的

SO2浓度较低,硫的回收利用尚有一定难度,鼓风炉熔炼需要较昂贵的冶

金焦炭。为了解决上述问题,冶金工作者进行了炼铅新工艺的研究。八十

年代以来,相继出现了QSL法、闪速熔炼法、TBRC转炉顶吹法、基夫

赛特汉和艾萨熔炼法等新的炼铅方法。其中,QSL法是德国鲁奇公司七十

年代开发的直接炼铅新工艺,加拿大、韩国和我国虽然先后购买了此专利

建厂,但生产效果不甚理想;闪速熔炼法尚未实现工业化生产;TBRC法

是瑞典波里顿公司所创,但此法作业为间断性的,且炉衬腐蚀严重;基夫

赛特法由原苏联有色金属研究院研究成功,现已有多个厂家实现了工业化

生产,是一种各项指标先进、技术成熟可靠的炼铅新工艺,但采用该法单

位投资大,只有用于较大生产规模的工厂时,才能充分发挥其效益。

艾萨炼铅技术基于由上方插入的赛罗浸没喷枪将氧气喷射入熔体。产生

涡动熔池,让强烈的氧化反应或者还原反应迅速发生。在第一段,熔炼炉

产出的高铅渣经过流槽送还原炉,氧化脱硫所产的烟气经除尘后送制酸系

统。在第二段还原炉中,所产粗铅和弃渣从排放口连续放出,并在传统的

前床中分离,所产烟气进行除尘处理后经烟囱排放。

艾萨法熔炼流程。该工艺流程先进,对原料适应性广、生产规模可大可

小,比较灵活、指标先进、SO2烟气浓度高,可解决生产过程中烟气污染

问题;同时冶炼过程得到强化,金银捕集率高,余热利用好,能耗低。它

不仅适应308厂铅银冶炼的改建要求,而且能够对我国的银铅冶金生产和

技术进步起到推动作用,故推荐引进艾萨法作为本项目粗铅冶炼生产工艺

的第一方案。

传统的鼓风烧结——鼓风炉法虽然在烟气制酸方面尚有一定困难,但近

年来,我国株洲冶炼厂、沈阳冶炼厂、济源冶炼厂等大型铅厂的改扩建工

程仍然采用此法,是因为它具有建设快、投产、达产快的优点。

粗铅精炼工艺有火法和电解法两种。一般来说,电解法对银、金、铋和

锑的分离效果好,铅、银等金属的回收率高,劳动条件好,机械化自动化

程度高。电解法的缺点是基建投资较火法高。采用火法需要处理大量中间

产物,能耗较高,致使其生产成本较电解法高。鉴于本项目粗铅含银、铋

等金属较多。

常规方法处理铅阳极泥是采用火法——电解法流程获得金、银,渣进行还原熔

炼,精炼得精铋等,流程简单、技术成熟,工人易操作,但有价金属回收率不高,

锑、铅呈氧化物形态挥发进入烟尘,不但不便于综合回收,而且造成第二次污染。