固体火箭发动机测试和试验技术共44页文档

- 格式:ppt

- 大小:13.24 MB

- 文档页数:44

文章编号:1006-2793(2000)04-0001-04固体火箭发动机推力终止试验技术探讨!张明信,张胜勇(中国航天科技集团公司四院四十一所,西安710025)摘要:反喷管打开时间、同步性及负推力等数据是导弹弹道计算的重要参数,基于目前测试条件,提出了一些测量这些数据的简便可行的试验方法,以满足固体火箭发动机研制的需求。

关键词:推力控制;负推力;打开时间;同步性;高空模拟试验中图分类号:V435文献标识码:A!引言固体火箭发动机推力终止是实现级间分离、调节导弹射程和控制导弹命中精度的一种简便有效的技术,在国内外得到广泛的应用。

随着固体导弹技术的发展,对导弹命中精度的要求越来越高,因而对固体火箭发动机推力终止性能预示的准确性提出了更高的要求。

表征推力终止性能的主要参数有反喷管打开时间、同步性和负推力等。

由于飞行过载和环境压强的影响,这些参数的地面静止测量值和高空飞行实际值有很大差异。

受到地面和飞行遥测条件的限制,发动机地面试车和飞行试验测量的数据难以用于推力终止性能预示,必须寻求新的技术途径以期获得可靠的数据。

固体火箭发动机推力终止试车存在动态补偿技术和高空模拟技术两个主要技术难题。

一个典型的带反喷管的固体发动机试车台是一个有阻尼二阶振动系统,当反喷管打开瞬间,发动机推力由正推力急骤下降变为负推力,推力传感器由受压变为受拉,同时,推力突变的高频分量超过了推力测量系统的固有频率。

因而输出信号不能精确反映真实推力的变化,而产生相当大的动态误差,主要表现为输出响应滞后于输入信号,然后过冲并产生由固有频率和阻尼系数所确定的振荡,其振荡振幅衰减是时间、阻尼和固有频率的指数函数[1]。

若已知推力测量系统的频率特性函数(或传递函数),就可以将测量的推力动态补偿修正到实际推力。

推力测量系统的频率特性函数通过动态校准得到。

目前,国内动态校准技术还不成熟,还没有正式应用于固体火箭发动机推力终止试验的推力测量。

一种用发动机地面试验测量的负推力预示高空负推力的方法[2],由于主喷管气流分离后的推力计算误差大,导致预示高空负推力的精度低。

一、实验目的1. 了解火箭发动机的基本原理和工作过程;2. 掌握火箭发动机性能测试的方法和步骤;3. 通过实验,验证火箭发动机的性能指标。

二、实验原理火箭发动机是一种利用燃料和氧化剂燃烧产生的气体高速喷出,产生推力的装置。

其工作原理如下:1. 燃料和氧化剂在燃烧室内混合燃烧,产生高温、高压的燃气;2. 燃气在喷管内膨胀加速,产生推力;3. 火箭发动机的推力与燃烧室压力、喷管出口速度等因素有关。

三、实验仪器与设备1. 火箭发动机实验装置:包括燃烧室、喷管、燃料系统、控制系统等;2. 气压计:用于测量燃烧室压力;3. 速度计:用于测量喷管出口速度;4. 计时器:用于记录发动机工作时间;5. 数据采集系统:用于实时采集实验数据。

四、实验步骤1. 准备实验装置,检查各部件连接是否牢固;2. 装填燃料和氧化剂,确保燃料与氧化剂比例正确;3. 启动控制系统,对火箭发动机进行点火;4. 通过气压计和速度计实时监测燃烧室压力和喷管出口速度;5. 记录实验数据,包括燃烧室压力、喷管出口速度、发动机工作时间等;6. 关闭控制系统,熄灭发动机;7. 分析实验数据,验证火箭发动机的性能指标。

五、实验数据与分析1. 实验数据:| 燃烧室压力(MPa) | 喷管出口速度(m/s) | 发动机工作时间(s) || :-----------------: | :-----------------: | :-----------------: || 2.5 | 250 | 5 |2. 数据分析:根据实验数据,可以计算出火箭发动机的推力:推力 = 燃烧室压力× 喷管面积假设喷管面积为0.01 m²,则推力为:推力= 2.5 MPa × 0.01 m² = 25 N根据火箭发动机性能指标,可以判断该发动机的性能:1. 推力:实验测得的推力为25 N,符合预期;2. 出口速度:实验测得的出口速度为250 m/s,符合预期;3. 工作时间:实验测得的工作时间为5 s,符合预期。

DOI:10.19297/ki.41-1228/tj.2018.04.008固体火箭超燃冲压发动机地面直连试验赵 翔1,夏智勋1,马立坤1,吕 仲2(1.国防科技大学空天科学学院,长沙 410073;2.海军研究院,北京 100000) 摘 要:针对采用碳氢固体推进剂的固体火箭超燃冲压发动机开展了地面直连试验。

介绍了试验系统,测量了推力、压力、温度和质量流量等参数,分析了试验结果,得到燃烧室的性能。

燃烧室总压损失为74.1%,燃烧效率为84.0%,推力增益为0.718kN,推力增益比冲为3726.9 N·s/kg。

关键词:固体火箭超燃冲压发动机;地面直连试验;比冲;碳氢固体推进剂;燃烧室性能中图分类号:TJ763;V435 文献标识码:A 文章编号:1673-5048(2018)04-0057-050 引 言X-43A的成功飞行标志着使用液体燃料的超燃冲压发动机技术趋于成熟。

与液体燃料超燃冲压发动机相比,使用固体燃料的超燃冲压发动机具有结构简单、可靠性高、能量密度高等特点。

由于不需要复杂的燃料供应系统或者作动装置,固体燃料超燃冲压发动机的系统可以设计得更加安全紧凑,且相比于液体推进剂,固体推进剂更易于存储[1-2]。

但是,固体燃料超燃冲压发动机也存在一些缺点,比如流量调节控制困难、重复点火困难[3]。

目前,学术界对液体燃料超燃冲压发动机的关注较多[4-6],而对固体燃料超燃冲压发动机的研究仍处于起步阶段。

Witt[7]和Angus[8]进行了固体燃料超燃冲压发动机的开拓性试验研究。

Witt用聚甲基丙烯酸甲酯(PMMA)作为固体燃料,通过使用氢气燃烧形成引导火焰,实现了燃烧室的点火和火焰稳定。

但是,掺混燃烧效率对燃烧室的结构非常敏感。

在Angus的试验中,燃烧室的燃烧效率达到57%。

后来,Vaught等人[9]研究了双模态固体燃料超燃冲压发动机在海拔H=24.4km、马赫数Ma=6.0的飞行工况下的可行性。

固体火箭发动机固体火箭发动机定义与原理固体火箭发动机为使用固体推进剂的化学火箭发动机。

固体推进剂点燃后在燃烧室中燃烧,化学能转换为热能,生成高温高压的燃烧产物。

燃烧产物流经喷管,在其中膨胀加速,热能转变为动能,以极高的速度从喷管排出而产生推力。

固体推进剂有聚氨酯、聚丁二烯、端羟基聚丁二烯、硝酸酯增塑聚醚等。

固体火箭发动机组成固体火箭发动机由药柱、燃烧室、喷管组件和点火装置等组成。

药柱是由推进剂与少量添加剂制成的中空圆柱体(中空部分为燃烧面,其横截面形状有圆形、星形等)。

药柱置于燃烧室(一般即为发动机壳体)中。

在推进剂燃烧时,燃烧室须承受2500~3500度的高温和102~2×107帕的高压力,所以须用高强度合金钢、钛合金或复合材料制造,并在药柱与燃烧内壁间装备隔热衬。

点火装置用于点燃药柱,通常由电发火管和火药盒(装黑火药或烟火剂)组成。

通电后由电热丝点燃黑火药,再由黑火药点火燃药拄。

喷管除使燃气膨胀加速产生推力外,为了控制推力方向,常与推力向量控制系统组成喷管组件。

该系统能改变燃气喷射角度,从而实现推力方向的改变。

药柱燃烧完毕,发动机便停止工作。

固体火箭发动机的优缺点分析及适用范围固体火箭发动机与液体火箭发动机相比较,具有结构简单,推进剂密度大,推进剂可以储存在燃烧到中常备待用和操纵方便可靠等优点。

缺点是“比冲”小(也叫比推力,是发动机推力与每秒消耗推进剂重量的比值,单位为秒)。

固体火箭发动机比冲在250~300秒,工作时间短,加速度大导致推力不易控制,重复起动困难,从而不利于载人飞行。

固体火箭发动机主要用作火箭弹、导弹和探空火箭的发动机,以及航天器发射和飞机起飞的助推发动机。

固体火箭发动机的关键设计固体火箭发动机药柱燃烧过程中燃面面积的精确计算在固体火箭发动机设计中一直占有重要地位,国内外学者对此也提出了很多计算方法,像通用坐标法、有限元素法和边界坐标法等,但这些方法基本都是数值法,其输入复杂,无法显示燃烧过程中燃面的精确变化,计算精度不高且容易产生燃面波动。

固液火箭发动机试验瞬时燃速分析方法

火箭发动机是运载火箭和航天器在太空中移动的重要部件,其发动机的瞬时燃烧速度对其火箭性能影响很大。

为了准确分析瞬时燃烧速度,本文提出了固液火箭发动机瞬时燃烧速度分析方法。

首先,我们对固液火箭发动机进行了基本模型分析,确定其工作原理及动力学特性。

其次,根据发动机的特性,制定了固液火箭发动机的瞬时燃速度测试方案。

该方案中包括测试参数设置、助推器准备等测试准备工作,确保可以准确地测量火箭发动机的瞬时燃速度。

随后,采用用于计算瞬时燃速度的数学方法,计算瞬时燃度曲线和测试参数与瞬时燃速度之间的关系。

最后,结合固液火箭发动机工作状态,根据瞬时燃速度曲线,推导出发动机瞬时最大燃速度和最大动量流量变量之间的关系,进而评价和优化发动机性能。

经过以上分析,可以得出,利用上述方法可以更准确地分析固液火箭发动机的瞬时燃烧速度,从而更好地评价和优化发动机的性能。

此外,该方法也可以用于其他类型火箭发动机的分析,并且可以方便地被应用到实际试验中去。

因此,本文提出的固液火箭发动机瞬时燃速度分析方法具有较高的实用价值,可以为改善火箭发动机性能提供有效的技术支持。

此外,为了更好地利用该方法,还需要进行更多的计算机试验,进一步验证本文提出的方法的准确性和可行性。

综上所述,本文重点介绍了固液火箭发动机的瞬时燃速度分析方法,并建立了该方法的基本模型,使分析及测试更加准确、科学,为

改善火箭发动机性能提供了有效技术支持。

本方法还可以实现自动化测试和数据处理,为发动机改进提供实用的数据,有助于更好地利用固液火箭发动机,推动航天技术的进步。

标准火箭发动机试验火箭发动机是航空航天领域中的重要组成部分。

其作用是将推进剂的化学能转换为动能,从而使火箭实现加速和飞行。

为了确保火箭发动机的安全性和可靠性,需要进行各种测试和试验。

其中,标准火箭发动机试验是最基本的试验之一,本文将从原理、流程、数据处理等方面进行介绍。

一、原理标准火箭发动机试验是通过燃烧推进剂产生推力,并测量推力、燃烧温度、燃烧压力等参数,以评估发动机的性能和可靠性。

标准火箭发动机试验通常包括静态试验和动态试验两种方式。

动态试验是在实际环境下进行的,通常涉及到发射器的推进系统。

在此试验中,发动机必须能够产生足够的推力以使火箭加速升空。

在动态试验过程中将记录数据,以评估发动机的工作状态和性能。

二、流程1. 研究和设计发动机,确定其性能参数。

这些参数包括但不限于推力、燃烧时间、燃烧效率、燃烧温度、燃烧压力等。

2. 制造发动机原型。

根据性能参数的要求,制造出符合要求的发动机原型。

3. 添加推进剂。

“推进剂”是指火箭运行的必需品,这通常是一种化学品。

在发动机中加入推进剂后,可以通过化学反应来产生能量,从而将火箭推动升空。

4. 进行静态试验。

在试验舱中,燃烧推进剂来产生静态的推力并记录数据。

根据数据分析,可以评估发动机的性能和可靠性。

5. 进行动态试验。

在实际环境下,测试发动机的性能和可靠性。

该试验通常分为两个阶段。

第一阶段包括火箭的垂直起飞和大气结束点。

第二阶段是在低轨道运行时完成。

在这两个阶段中,记录并评估发动机输出的推力和其他参数。

6. 数据处理。

在试验完成后,需要对收集的数据进行处理和分析。

这些数据可以用于评估发动机的性能和可靠性,为后续设计提供依据。

三、数据处理试验结束后,需要对收集的数据进行处理和分析。

这些数据通常包括推力、燃烧温度、燃烧压力等参数。

在处理数据时,需要注意以下几点:1. 确定重要参数。

根据试验的目的和手续,确定哪些参数对于评估发动机的性能和可靠性至关重要。

2. 整理数据。

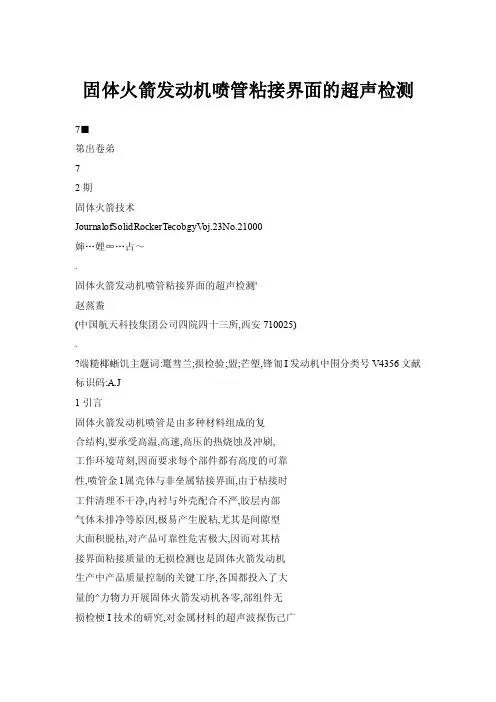

固体火箭发动机喷管粘接界面的超声检测7■第出卷弟72期固体火箭技术JournalofSolidRockerTecobgyV oj.23No.21000婶…娌∞…占~.固体火箭发动机喷管粘接界面的超声检测'赵蒸鲞(中国航天科技集团公司四院四十三所,西安710025).端糙椰蜥饥主题词:鼍彗兰;损检验;盟;芒塑,锋匍I发动机中围分类号V4356文献标识码:A.J1引言固体火箭发动机喷管是由多种材料组成的复合结构,要承受高温,高速,高压的热烧蚀及冲刷,工作环境苛刻,因而要求每个部件都有高度的可靠性,喷管金l属壳体与非垒属牯接界面,由于枯接时工件清理不干净,内衬与外壳配合不严,胶层内部气体未排净等原因,极易产生脱粘,尤其是间隙型大面积脱枯,对产品可靠性危害极大,因而对其枯接界面粘接质量的无损检测也是固体火箭发动机生产中产品质量控制的关键工序,各国都投入了大量的^力物力开展固体火箭发动机各零,部组件无损检梗I技术的研究,对金属材料的超声波探伤已广为应用,而复台材料具有异向性高,声衰减大,结构复杂等特性,复合材料及其构件的超声波探伤是一个薄弱环节,据日本航空宇宙技术研究所"固体火箭发动机超声波探伤"中报导,他们曾采用超声波多次反射法成功地对非金属包覆层和钢壳体粘接面进行了检测,经过多年的研究,采用超声纵波多次反射法对喷管金属壳体与非金属枯接界面的枯按质量进行检浏,现已成功地用于产品的批量探伤.2检测原理超声波是频率高于20000Hz的弹性振动波,所谓纵波即波的传播方向与质点的运动方向相一致,粘接界面的脱粘伤是指不同材料界面未粘好而形成的空气间隙型缺陷,当超声纵波垂直穿过金属与非金属枯接面时,由于产品中两种介质的声阻抗不同,声波在界面会产生反射和透射,声波的传播路径如图1所示,图中厶是入射波;厶是反射渡:是透射渡.声波透过产品各层及界面,分别穿过三种介质即盘属,空气和非金属.在这三种介质中. 纵波声速分别为5900,344和2200m/s;声阻抗分别为466×1O和3.63×10sg?cm."-s面图1产品中声波传播路径Fig.1Pathofacousticvcav~ transmissioninproduct粘接界面存在脱粘时,相当于超声纵被垂直入射到金属与空气界面,此时界面的声压反射率为R一暑一IIIII一一式中P.为入射波声压;只为脱粘界面反射波声压;Z.为金属介质的声阻抗;Z为空气介质的声阻抗(D收稿日期:1999—11—17作者简介:赵慧蓉,女,29岁.助工.从事复台材料无损检测74—2000年6月赵慧蓉:固体火箭发动机喷管粘接界面的超声检测第2期代人声阻抗数据计算表明,R一1,即存在脱粘时,声压反射率趋于1,透射率趋于0,声波在此近乎1O0反射.但粘接良好时,界面的声压反射率不为0,计算式如下:l尸llZ一Z0lll—ll+l式中r为良好粘接界面的声压反射率;尸为良好粘接界面反射波声压;z为非金属介质的声阻抗.计算得到r=86,即反射波声压占人射波声压的86,透射波声压占14,声波除反射外,还有一部分透射.对于放大线性良好的超声波探伤仪,仪器荧屏上波高与声压戚正比,即任意相邻两波高之比等于相应的声压之比,二者的分贝差为p1△一2020一1dB通过一次脉冲反射后,脱粘区与良好粘接区波高相差ldB,采用多次反射法,当超声波垂直人射到产品中时,第一次反射回来的声压为Pl一(1一R1)(1+R】)RzP0£第二次反射回来的声压为一(1~R)R.P'第次反射回来的声压为P一(1一R1)碍I1鹧P_"式中为到达金属层表面的声压;为次反射后被探头接收的声压;R.为A界面的声压反射率{R.为日面(粘接界面)的声压反射率;为金属件的衰减系数;f为金属件厚度.对于给定的金属材料,其厚度是一定的,因而图2含有圆形及椭圆脱粘伤的试块(I号)Fig.2Thetestblockcontainingcircularand ovaloidshapedbebonding(I)a,f是不变的,在选择了固定的耦台剂后,R也为常量,多次反射后的声压尸只与冠有关,卿只与金属层与非金属层的粘接情况有关,则1△dB—Zolg(P./P)一201gn一10时,B=13dB,即超声纵波经过10欢反射后,脱粘区与良好粘接区的反射波幅相差13dB以上,反映在仪器荧屏上,脱粘区比良好粘接区波幅增高,波次增多,据此可很容易地将脱牯区与良好粘接区分辨开来,进而评价牯接质量.3对比试块3.1设计与制做超声波探伤都是通过观察探伤仪荧光屏上反射回波的位置,波幅等特征束评判被撵件质量的优劣,考虑到实际中形成的缺陷形状各异,声学关系复杂,难以定量计算分析,因而实际探伤时只能借助于已知特定形状的人工缺陷来调节探伤灵敏度, 并以此为尺度评价缺陷,保证检验结果的再现,运用试块作为参考依据进行比较是超声波探伤的一个特点.为了避免试块与被探产品声学性能的差异,所研制的I号试块(图2)与被搽产品的材料类型,厚度,曲率,表面光洁度相同,并且用与被探产品相同的胶粘剂在金属粘接面上作出形状,大小不同的脱粘伤.图2中A为圆形脱粘(14ram.),B为椭圆形脱粘(330ram~).I号对比试块是从试验后的产品上切割下来的含自然缺陷的试块(图3).图3含自然缺陷的试块(Ⅱ号)Fig.3Thetestblockcontainingnaturaldebonding(I)—72000年6且固体火箭技术第23卷图3中C为不规则脱粘(850ram).3.2试块的检测3.2.1扫描速度的调节探伤所用仪器型号为CTS一22型,探头型号为5P14D,探伤前应根据探测范围调节扫描速度,使仪器示波屏上时基扫描线的水平刻度值与实际声程成一定的比例关系.被探喷管金属件厚4ram,采用汕头超声仪器研究所生产的BH50标准深度试块调节扫描速度,调节仪器面板上的水平旋钮及深度细调旋钮,扩大扫描量程,时基扫描线比例l:2.5.接收到多次反射回波3.2.2试块的检测结果及分析试块检测结果的照片见图4.试块检测结果的波形分析见表1.(a)试块良好粘接区(b)A脱粘区(圆形)一一(c)B脱粘区(椭圆形)fd)C脱粘区(不规则形)图4对比试块检测结果Fig.4Thetestresultsofcomparativetestblock从图4及表1可看出:a)反射波前几次高度相差无几,这是因为超声波束并不是从波源开始扩散的,而是在渡源附近存在一个不扩散的区域,在未扩散区,平均声压基本不变,圆晶片辐射的声场见图5所示;b)良好粘接区,声波除反射外,还存在进入非金属的透射波,喷管非金属绝热层与金属钢件相比,结构松散,组织不均匀,晶粒粗大,它对声能的衰减比钢严重的多,在5MHz频率下,通过计算,钢的衰减系数小于0.002dB,非金属绝热层达到6dB/mm,这使得良好粘接时,进入非金属件的透射渡被累次吸收,_能量衰减大,在仪器示渡屏水平刻度6格以内,反射渡包络线呈光滑弧线快速下降;c)在脱粘区,入射渡被百分之百反射,反射波f,th,r2000年6月赵慧蓉:固体火箭发动机喷管牯接界面的超声榆测第2期的波次增多,在仪器示波屏水平刻度8格处至满屏出波,比之良好牯接区,在示波屏同一水平刻度处,波幅增高,并随脱粘面积的增大,波次越多,波幅越高,反射波包络线呈锯齿状缓慢下降.表1试块检测结果分析Tab.1Analy~s0fthetestresultsofthetestMock区域探伤仪显示情况良好牯接区多次反射波在示渡屏水平刻度.6"格以内多次反射渡在示波屏水平射度"6"格A脱粘区处波幅选30%以上.在"8"格处波幅迭10多次反射渡在示波屏水平射度"8格B脱牯区处波幅达30%.在…lo格处波幅达20%c脱粘:嚣"格圈5圆晶片辐射的声场Fig.5Acousticfieldofcirca~rwa[erradmtion3.3试块法确定探伤灵敏度复合掏件是利用试块进行对比检畏I来确定探伤灵敏度的,根据试块检测结果,以I号试块A脱牯(@14mm圆形)为基准,将探头对准A脱牯,调节仪器衰减及增益旋钮,使来自A脱牯的多次反射波在仪器示波屏水平刘度"8格处波幅达l0,以此时仪器面版上的衰减器分贝值作为探伤灵敏度,灵敏度调节好后,分贝值固定不变.4喷管粘接界面的超声检测4.1检测过程被探产品金属件材料为30CrMnSiA,非金属件材料采用高硅氧/酚醛,被探部位曲率~P284mm,金属件厚4mm,金属件与非金属绝热层之间用944胶粘接,产品验收要求:脱粘面积不得大于总探伤面积的40.探伤灵敏度确定后,即可对喷管金属与非金属粘接界面进行探伤,以中l4ram圆形脱粘为基准.若发现某位置的多次反射波在仪器示波屏水平刻度8 格处波幅达1O以上,则判为脱牯,脱牯面积的确定采用半波高度法,其原理为:入射声压经过脱粘的十多次百分之百反射,已接近球面波,可用简化式P=P.蔫=P.A式中P.为韧始声压;d为晶片直径;^为波长;为距离;A为晶片面积.如果在同一条件下把它们的反射看作新的声源,脱牯区等于百分之百^面积发射,半波时等于÷A面积发射,则丢P专P01P^nA2分贝差值△=2Olg(]/2)一-zol~2=6dB.即在脱粘中心和脱粘避沿到晶片中心她的声压差为6dB,具体实施方法是:发现脱粘后,移动探头, 使荧光屏上的反射脉冲幅度达到最高,然后再上下左右移动探头,当反射波幅各降为原来的一半时,探头中心线之间的位置即为脱粘的面积,用l:l比例透明纸描出脱牯,用求积仪计算出脱牯的面积.表2 给出了某批次一些喷管粘接面探伤的检测结果. 4.2检则结果及分析对两个实际喷管金属与非金属牯接界面,采用本文介绍的超声纵波多次反射法进行检验,都能比较准确地发现其内部脱粘缺陷.经对喷管解剖对照, 脱粘位置和脱粘面积也与检测结果吻台.在以后的应用中,经过近百台产品的检测,证明本方法可较准确地发现下列工件的内部脱粘缺陷:a.间隙型大面积脱粘.这类脱粘多是由于工件清理不净,内衬与外壳配台不严,工件变形等原因造成,此时其粘接强度比良好粘接强度低,反映在仪器示渡屏上,多次反射波幅在水平刻度"l0"格处选一77—2OQO年8且固体火蕺技术第23卷3O左右.b.孔隙型小块脱粘.这类脱粘多是由于涂胶不均,腔层内部气体未排净和胶粘剂失效等原因造成,此时其粘接强度也低于良好粘接强度,反映在仪器示波屏上,多次反射波幅在水平刻度"8格处达10以上.表2喷管粘接面探伤的检测结果Tab.2Defectinspectionresultsof bondedinterfacejanozzIe6结束语采用超声波多次反射法,利用常规仪器设备,能较准确地发现粘接界面的各种脱粘缺陷.对固体火箭发动机喷管粘接界面的实际检测证明,本方法适用于生产线上的现场检测及阵地的探伤.参考文献[1]倪永红.无损柱馕I技术在航天复合材料及构件中的应用[c].航空航天部第十三情报网.1992.[2]J.克劳特克涪默着.李靖等译.超声检则技术[M].r东科技出版社,1984.[3]陈金根固体火箭发动机喷管复台结构胶接质量的声振检测Ec].全国无损拯测新技术学术会议论文集.1990一[4]AdumsRd,Caq]eyP.Areviewofdefecttypesand NDTtestingtechniquesforcompositesandbondedJoints[C]NDTInternationa[,1988.E53Shimi甜M.NohuchiY.TanemuraI.theuitrasbnicinspecdonof~parationinmlidprope[L~ntrocketrflotors[c].Pro=.17thJapanCongressonmaterialsresearchKyototJapan,1973.UItrasonicDetectionofBondedInterfacesforSolidMotorNozzlesZHAOHui—rong(The43rd[nstltuteoftheFourthAcademyofCASC,Xi'an710025,China)Abstract:Theprincipleoftheultrasoniclongitudinalwavemultiplereflectionmethodapplie dtonondesiructivedetectionofthebondedjnferfaofmetaIandnon—metaIcompositestructuraIpartsforsolidrocketmo—tornozzlesispresented.Thecomparasivetestblocksweredesignedandpreparedtotestthese nsitivityofthemethod.ThedetectionstothepracticalsampleswerecarriedOutandtheresultsshowthatthe methodisapplicabletoin—situtestandfielddefectinspection.SubjectTerms:ultrasonictest;nondestructivetesting;nozzle;bondingdefect78—。

标准火箭发动机试验

标准火箭发动机试验是指对火箭发动机进行测试以验证其设计、性能及可靠性。

一般而言,这些试验在地面上进行,以模拟火箭发射时的环境条件。

试验包括多项测试,如点火测试、燃烧测试、推力测试以及环境适应性测试等。

在点火测试中,火箭发动机会被点燃并运转一段时间,以测试其点火系统和燃料供应系统的性能。

在燃烧测试中,火箭发动机将被点燃并运行一段时间,以测试其推力、燃烧效率和温度控制等性能。

在推力测试中,火箭发动机的推力将被测量,以确保其达到设计要求。

在环境适应性测试中,火箭发动机将被暴露在不同的环境条件下,以测试其在不同条件下的耐受性和适应性。

标准火箭发动机试验是确保火箭发动机在实际使用中可靠性和

性能的关键步骤。

这些测试不仅可以帮助设计人员改进火箭发动机的设计和性能,还可以为火箭的发射和操作提供重要的安全保障。

- 1 -。

固体火箭发动机界面粘接质量检测系统研究摘要:固体火箭发动机凭借其强度高、安全性好、储存运输方便等优点在航天飞行器和导弹类武器中得到了广泛应用。

固体火箭发动机装药结构由外至内依次由壳体、绝热层、衬层、固体推进剂四部分粘接浇注而成。

因此,对固体火箭发动机进行界面粘接质量检测对发动机的正常运转起着至关重要的作用。

关键词:固体火箭发动机;界面脱粘;局部共振谱前言:在航空、航天和军工领域,固体火箭发动机发挥着不可或缺的作用。

它具有结构简单、高机动性,高可靠性,易于维护等优点,非常适合现代战争和航天事业的需要。

它主要是由壳体、绝热层、衬层和火箭推进剂粘接而成,这种结构具有比强度大、比模量高,减震性能优越和工艺简单的优点,然而,在粘接过程中由于各种因素的影响会产生界面脱粘的问题。

发动机界面的脱粘与否对于发动机的性能和发射安全起着至关重要的作用。

如果界面之间发生了脱粘,会导致火箭发动机结构不稳定,很容易引起火箭发动机的爆炸,造成不可挽回的后果。

1.脱粘检测方法研究现状1.1红外热成像法红外检测是利用红外辐射原理对材料表面进行检测的方法。

它的热激励源是高功率的超声波,超声波在被检材料上传播的过程中会产生热量,而材料由于缺陷或者材料与材料之间的热不一致性会引起温度的变化,进而去确定物体的缺陷。

该方法通常用于检测材料中的裂纹、空洞和夹杂物等缺陷。

蒋淑芳等人通过红外热波技术检测出了钢与绝热层界面的脱粘。

韦金凤利用长脉冲红外热像技术,构建了提高红外热图中缺陷分辨率的算法和消除激励源加热不均影响的图像处理方法,分析研究了界面缺陷尺寸特征对红外热图中缺陷处温度分布的影响规律,并对合金/陶瓷涂层的界面脱粘一维热传导模型进行解析,定量表征了涂层试样内的盲孔缺陷、界面缺陷横向尺寸。

Renshaw等利用红外热成像检测了储罐和密封衬管试样的粘接状态,重建出了缺陷图像。

Vinod PN通过脉冲热成像技术对铝和硅胶的粘接构件进行了检测,通过对缺陷处的热对比峰值时间和热对比度最大值可以检测到脱粘缺陷,深度约为距离表面1mm处。

航空航天工程师的火箭发动机测试火箭发动机是航空航天领域中最核心的组件之一,它关乎着飞行器的性能、可靠性和安全性。

为确保火箭在实际使用中能够正常运行,航空航天工程师需要进行火箭发动机的全面测试。

本文将对火箭发动机测试的过程、方法和重要性进行探究,并介绍一些常用的测试技术。

一、火箭发动机测试的背景和目的火箭发动机测试是航空航天工程师在研发阶段进行的必要步骤。

其目的是评估发动机的性能、验证设计的正确性、识别潜在问题,并找到改进和优化的方案。

测试还用于验证发动机的可靠性和安全性,以确保其在实际使用中能够高效运行,并保证飞行器及其载荷的安全。

二、火箭发动机测试的流程1. 准备阶段:在测试之前,航空航天工程师需要准备好测试前的所有工作。

这包括确定测试目标、收集相关数据和文档、制定测试计划、安全评估等等。

2. 静态测试:静态测试是对火箭发动机进行非运行状态下的测试。

它通过将发动机放置在测试台架上,并用试验架来模拟飞行条件,以评估发动机的结构强度、燃烧特性、冷却系统等。

3. 动态测试:动态测试是对火箭发动机进行实际运行状态下的测试。

这包括地面点火测试和飞行试验。

地面点火测试可以模拟发射场景,验证发动机在点火、运行和熄火过程中的性能和可靠性。

飞行试验是将装载了测试发动机的火箭发射到大气层外,通过测量和记录各种参数来评估发动机在真实环境下的性能。

4. 数据分析和报告:完成测试后,航空航天工程师将对测试期间收集到的数据进行详细分析,并撰写测试报告。

报告包括测试过程、测试结果、发现的问题和建议的改进措施等。

三、常用的火箭发动机测试技术1. 流场测试技术:流场测试用于测量和分析火箭发动机喷口周围的流场,以了解喷口的气流特性和推力分布。

这包括静态压力测试、热像仪和高速摄像技术等。

2. 燃烧特性测试技术:燃烧特性测试用于评估火箭发动机燃烧室和喷嘴的燃烧过程。

常见的测试方法包括高速摄像、光谱分析、燃烧效率测试和温度测量等。

3. 结构强度测试技术:结构强度测试用于评估火箭发动机各个组件的强度和耐久性。

固体火箭发动机0.5%高精度测试系统研制摘要:本文讨论了基于固体火箭发动机0.5%高精度测试系统的研究发展。

它介绍了火箭发动机模型,提出了固体火箭发动机0.5%高精度测试系统的设计、分析与实现。

其中,模拟仿真建立了固体火箭发动机0.5%的数字模型,实验验证了模型的准确性,并采用埃弗里特方法来评估机构的动平衡性和抗扰性。

最后,分析结果表明,本工作的测试系统可以满足实际应用要求,能够准确地检测固体火箭发动机0.5%的性能数据。

关键词:固体火箭发动机,高精度测试系统,模拟仿真,埃弗里特方法,动平衡,抗扰性。

正文:1. 引言:固体火箭发动机是太空航行的一种重要能源来源之一,其性能数据的准确性对于太空航行的安全性有着至关重要的影响。

为了使得测量固体火箭发动机的精度有限的性能数据更加精确,本文探讨了基于固体火箭发动机0.5%高精度测试系统的研究发展。

2. 固体火箭发动机模型:首先,本文建立了固体火箭发动机0.5%数字模型,它包括了推力/燃气流及其变化规律,固体火箭发动机燃料粒度及其变化规律,固体火箭发动机燃烧室内部的介质流动特性和内部温度场的变化规律。

本文使用单元空间有限差分方法来建立模型,并结合有限元管理理论的封闭形式求解方法得到模型解。

3. 高精度测试系统的设计:本文提出了一种基于固体火箭发动机0.5%高精度测试系统的设计。

固体火箭发动机0.5%高精度测试系统由测量信号分析软件,模拟和测试系统硬件组成,采用埃弗里特法来分析机构的动平衡性和抗扰性,从而将固体火箭发动机实时采集的数据进行提取,然后将固体火箭发动机的性能数据进行更准确的测量及诊断。

4. 结果与分析:本文的模拟仿真和实验结果证明,本文提出的高精度测试系统能够满足实际应用的要求,能够准确地检测固体火箭发动机0.5%的性能数据,使得太空航行的安全性得到更好的保障。

5. 结论:本文提出的固体火箭发动机0.5%高精度测试系统具有良好的测量精度,系统可以实时测量固体火箭发动机0.5%性能数据并能够进行诊断,从而为太空航行安全提供更好的保障。

固体火箭复合推进剂摩擦感度测试技术研究论文标题:固体火箭推进剂摩擦感度测试技术研究摘要:固体火箭发动机是一种关键部件,用于将航天器从地球运送到太空中。

因此,确保这种发动机的安全性和可靠性至关重要。

然而,为了充分发挥固体火箭发动机的特性,必须经常对其推进剂进行摩擦感度测试。

本文旨在探讨不同的固体火箭推进剂摩擦感度测试技术,并对相应的技术性能、优势和劣势进行评估。

关键词:固体火箭推进剂,摩擦感度测试,评估正文:本文旨在探讨固体火箭推进剂摩擦感度测试技术,以便实现安全性和可靠性。

首先,我们综述了固体火箭推进剂摩擦感度测试技术,包括光谱分析、X射线衍射、Scanning Electron Microscopy 和 Differential Scanning Calorimetry,并对其优势和劣势进行了分析。

其次,我们促进了数值模拟技术来更好地预测比萤石推进剂的摩擦感度,以及如何使用实验数据优化其参数。

最后,我们对固体火箭推进剂摩擦感度测试技术的可行性和实际性进行了深入研究。

结果表明,固体火箭推进剂摩擦感度可以通过多种技术,如光谱分析、X射线衍射、Scanning Electron Microscopy 和 Differential Scanning Calorimetry等的综合运用,得到有效掌控。

固体火箭推进剂摩擦感度测试技术的应用是保证航天器安全可靠地从地球运送到太空的重要前提。

固体火箭推进剂的摩擦感度测试是发挥感应器的最佳性能的关键,它以实验方法对推进剂进行测试,使用photograph,optical microscope,X-ray diffraction,Scanning Electron Microscopy, Differential Scanning Calorimetry 等技术来确定推进剂的摩擦感度。

首先,光谱分析可以帮助研究团队检验固体火箭推进剂中的化学成分,并收集关键信息,用于评估它的摩擦特性。