热轧带钢头尾拉窄的原因分析与控制措施

- 格式:pdf

- 大小:202.07 KB

- 文档页数:3

板带厚度控制一、概述热轧带钢厚度精度一直是提高产品质量的主要目标,随着市场对板带钢厚度精度要求的提高,板带的厚度控制变得越来越重要。

二、影响板带厚度的因素热带厚度精度可分为:一批同规格带钢的厚度异板差和每一条带钢的厚度的同板差。

为此可将厚度精度分解为带钢头部厚差和带钢全长厚度偏差。

影响头部厚差的因素:1、设定模型精度不高(主要是温降模型和轧制加模型的精度)2、带坯在厚度方向上存在温度差,所测表面温度与带坯实际平均温度有差异。

3、带坯头部低温段过长。

影响带钢全长厚度偏差的因素可分为两类:1、由带钢本身工艺参数波动造成,这包括来料头尾温度不均,来料厚度不幸免以及化学成份偏析等。

2、由轧机参数变动造成,这包括支撑辊偏心,轧辊热膨胀,轧辊磨损以及油膜轴承、油膜厚度变化等。

从厚差分布特征来看,产生厚差的原因有以下几种:1、头尾温差。

2、钢坯表面的低温段。

3、活套起套过猛,对带钢产生冲击,使颈部厚度变薄。

4、咬钢时由于速度设定不协调加上初态速降造成钢套过大,起套并投入高度控制后,由于纠偏过快造成带钢拉钢,这一松一紧使厚度减速薄,宽度拉窄。

5、温度随机波动造成轧制力以及厚度波动。

6、现代带钢热连轧机都采用低速咬钢,等带钢进入郑取机后再同步加速至高度的办法进行轧制。

在轧辊转速变动较大时,将使油膜轴承厚度发生变化而使实际辊缝变小,影响轧件厚度。

7、轧辊偏心(椭圆度)将直接使实际辊缝产生高频周期变化。

三、自动厚度控制(AGC)P-H图是分析自动厚度控制系统的一个有效工具,通过该图可以分析轧制过程中造成厚差的各种原因,说明轧制过程中的调整原则。

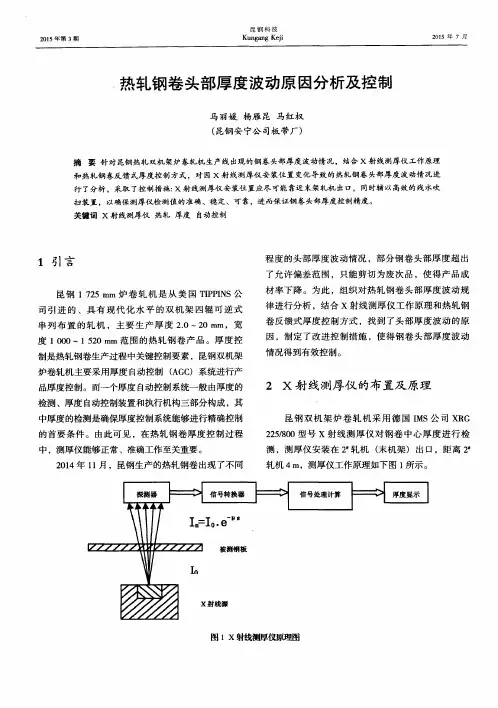

如图1所示,说明了来料原差影响及AGC控制,图2说明了来料硬度变动(变形搞力变动)的影响及AGC控制。

为了消除此厚差,可采用各种不同的厚度控制方案:1、移动压下。

如图所示,如原来轧制力为P,轧制厚度为R,当入口厚度或硬度(虚线)时,轧制力变为P`轧出厚度变为h`,为消去δh,需移动压下δs。

1500mm热带宽度窄幅控制技术的1500mm 热带宽度窄幅控制技术的研究与应用1 问题的提出宽度尺寸精度是热轧带钢产品质量的重要指标,良好的宽度精度能够给热轧用户及后部工序创造更好的生产条件。

实行窄幅控制可以较大幅度地降低带钢的切边损耗,提高产品的成材率。

1.1 国家标准中对带钢尺寸控制精度的要求提高《热轧钢板的尺寸、外形、重量及允许偏差》执行标准升级,由GB/T709-1988变更为GB/T709-2021,带钢的宽度控制精度提高,宽度控制偏差上限由30mm 降至20mm 。

因此,依靠宽度上限控制来弥补带钢拉窄缺陷的空间缩小。

GB/T709-1988中关于钢带的宽度允许偏差:GB/T709-2021中关于钢带的宽度允许偏差:1.2 局部拉窄对宽度控制精度的影响莱钢1500mm 热带生产线自正式投产以来,随着设备潜能的发挥和工艺技术改造的实施,产能不断提升,工艺技术和质量控制水平不断提高。

带钢外形尺寸控制基本稳定,但在部分品种规格的生产过程中出现局部拉窄现象。

特别是强度较低的品种如冷轧料SPHC、薄规格的普碳钢Q215B、Q235B、HQ235B等品种出现的几率较大、频次较多,给冷轧工序及下游客户开平带来很多不利影响,诸如:冷轧酸洗时头尾切边困难、宽度不够;开平分段时局部宽度不够,影响客户使用等。

1.3头尾侧弯对宽度控制精度的影响头尾侧弯对于热轧带钢来说,是一项重要的板形指标。

带钢规格越薄,板形控制难度越大,头尾侧弯越易出现。

且一旦出现头尾侧弯现象,则呈现连续或批量出现。

头尾侧弯给下游客户开平及冷轧工序带来很多不利影响,造成下游客户开平时带钢跑偏,开平板断面倾斜、对角线超差;冷轧酸洗时由于头尾跑偏,出现单侧切边困难,酸洗卡钢、刮边等问题。

2 研究工作进展(1)第一阶段:测量、跟踪与分析阶段(2021年9月~2021年12月)成立课题攻关组,对照带钢宽度趋势图跟踪测量带钢宽度,收集冷轧及下游客户信息,详细掌握带钢宽度控制现状,研究分析造成带钢局部拉窄及头尾侧弯的因素,为制定对策和改进措施提供方向和科学依据。

热轧带钢生产中的板形控制在带钢生产中,只有保证其良好的板形,才能确保生产顺利进行,才能使产品产量、质量不断提高。

当带钢内部残余应力足够大时,会使带钢翘曲,表现为侧弯、边浪、小边浪、小中浪。

在带钢钢种确定的情况下,产生翘曲与带钢的宽度、厚度有关。

带材越薄、越宽,生产中越易翘曲。

而目前市场对带材的需求是既宽且薄,因此,良好的板形控制非常重要。

一、生产中出现板形问题的主要原因1.带钢的不均匀受热或冷却带钢加热或冷却不均时会在内部产生应力,当其值超过极限就会出现板形问题。

在宽度方向上出现应力不均时会产生边浪或小边浪。

2.坯料尺寸不合如果坯料尺寸不合规格,断面厚薄不均,则会造成带材宽度方向延伸不均。

3.辊缝设置不合理如果辊缝设置不均匀,单边差较大,则会导致带材延伸不一致。

4.轧辊问题(1)在轧制过程中,轧辊因受较大轧制力、热凸度、磨损等影响,会出现一段有害变形区。

(2)由于轧辊材质或铸造问题,使用中会出现较大磨损;意外事故也会导致轧辊端部剥落,使带材受力严重不均,出现侧弯。

(3)轧辊导卫固定不牢,轧辊轴承座和机架窗口间隙大,也会引起轧辊横向窜动。

二、预防措施1.严格执行加热制度,保证加热质量生产中必须严格执行加热制度、停轧降温制度。

要根据轧制节奏需要,合理控制各段炉温,保证开轧温度,并使坯料加热均匀。

2.保证坯料表面质量和尺寸精度装炉前要对坯料进行表面检查,及时清除表面缺陷,并保证尺寸精度。

3.合理设置辊缝根据轧制规程合理调整各道次压下量,轧制速度必须与压下量相适应。

轧制过程中精轧机组保持小套量微张力轧制,精、粗轧机组之间保持无张力微堆轧制。

粗轧单边差不大于05mm,精轧单边差不大于003mm。

4.正确选择轧辊材质,合理设计轧辊辊型根据轧制过程中出现的轧辊有害变形区大小,计算支撑辊的弯曲挠度,合理设计辊型。

在支撑辊两端改为阶梯形过度。

另外,应合理选择轧辊材质,减少轧辊表面磨损,并尽可能减少有害变形区。

热轧时,轧辊表面既承受高温又承受水的激冷,因而产生的工作应力、热应力和疲劳应力可导致辊面产生裂纹。

热轧带钢生产中的板形控制是保证产品质量的关键环节之一。

板形控制主要包括轧制工艺参数的调整和辊系结构的优化两方面。

本文将从这两个方面进行详细的介绍。

一、轧制工艺参数的调整1. 温度控制:热轧带钢的温度对板形控制有着重要影响。

过高的温度会导致带钢热膨胀,从而产生较大的板凸度;过低的温度则会导致带钢冷却过快,使得带钢变形不均匀。

因此,必须对热轧带钢的温度进行精确控制,确保其在适宜的温度范围内进行轧制。

在实际生产中,可以通过控制热轧带钢的加热温度、热轧温度和冷却方式等来实现温度控制。

可以采用先控制热轧带钢的加热温度,确保钢坯达到适宜的温度范围,然后通过控制热轧带钢的入口温度和轧制温度来进一步调整温度进行控制。

同时,还可以优化冷却方式,如采用水冷、风冷等方法进行冷却,以达到更好的板形控制效果。

2. 速度控制:热轧带钢的速度对板形控制同样具有重要影响。

速度过快会导致拉伸应力过大,从而使板形产生波状或弓形变形;速度过慢则会导致带钢在轧制过程中受到过多的应力作用,导致板形不稳定。

因此,在热轧带钢的生产过程中,需要对轧制速度进行合理的控制。

可以通过调整轧机的传动装置、辊道的排列方式、模块的配比等来实现速度控制。

同时,还可以通过控制轧机的压下量、变形度等工艺参数来进一步调整速度进行控制。

3. 张力控制:热轧带钢的张力对板形控制同样具有重要影响。

张力过大会导致带钢产生不均匀的塑性变形,从而使板形产生波状或弓形变形;张力过小则会导致带钢发生塑性回弹,导致板形不稳定。

因此,在热轧带钢的生产过程中,需要对张力进行精确的控制。

可以通过调整轧机的辊道间隙、调整轧机的压下量、调整轧机的传动装置等来实现张力控制。

同时,还可以采用张力控制系统进行实时的张力监测和调整,以确保带钢在轧制过程中保持适宜的张力。

二、辊系结构的优化1. 辊系选择:辊系的选择对板形控制具有重要影响。

辊系的结构参数、辊型和辊材质等都会对板形产生影响。

合适的辊系选择可以实现板形的稳定控制,提高产品的表面质量和机械性能。

热轧带钢生产中的板形控制范文摘要:热轧带钢生产过程中,板形控制是一个重要的技术环节。

良好的板形控制可以确保产品的质量,并提高生产效率。

本文通过分析热轧带钢生产中板形控制的关键因素和技术手段,总结了一套有效的板形控制方案,并提出了进一步的改进措施,旨在为热轧带钢生产中的板形控制提供参考。

关键词:热轧带钢;板形控制;关键因素;技术手段一、引言热轧带钢是一种重要的钢材产品,广泛应用于建筑、机械制造、汽车制造等领域。

在热轧带钢的生产过程中,板形控制是一个关键的环节。

良好的板形控制可以保证产品的尺寸精度,提高产品的质量,减少产品的浪费,提高生产效率。

因此,研究和探索热轧带钢生产中的板形控制技术具有重要的实际意义。

二、热轧带钢生产中的板形控制关键因素在热轧带钢生产过程中,板形控制受到多种因素的影响。

下面对一些关键因素进行了分析:1.原材料质量:原材料的质量对最终产品的板形控制有重要影响。

原材料的硬度、平直度、尺寸精度等都会影响热轧带钢的板形。

2.轧机参数:轧机参数对板形控制有直接影响。

轧机的入口温度、轧制力度、轧辊的几何形状等参数都会影响板形。

3.辊道调整:辊道的调整能够直接改变板形。

通过调整辊道的水平度、垂直度、辊冠等参数,可以获得理想的板形。

4.冷却措施:冷却措施可以改变钢材的温度分布,进而影响板形。

冷却方式、冷却速度等参数都会对板形产生影响。

以上因素只是热轧带钢生产中的一部分,还有许多其他因素也会对板形控制产生影响。

了解这些关键因素,并采取相应的措施进行控制,是有效控制板形的基础。

三、热轧带钢生产中的板形控制技术手段在热轧带钢生产中,有多种技术手段可用于板形控制。

下面介绍几种常用的技术手段:1.辊道调整:通过调整辊道的水平度、垂直度、辊冠等参数,可以改变钢材的板形。

辊道调整是热轧带钢生产中最常用的板形控制手段之一。

2.冷却措施:通过改变冷却方式、冷却速度等参数,可以改变热轧带钢的板形。

冷却措施是一个非常有效的板形控制手段。

2024年热轧带钢生产中的板形控制在带钢生产中,只有保证其良好的板形,才能确保生产顺利进行,才能使产品产量、质量不断提高。

当带钢内部残余应力足够大时,会使带钢翘曲,表现为侧弯、边浪、小边浪、小中浪。

在带钢钢种确定的情况下,产生翘曲与带钢的宽度、厚度有关。

带材越薄、越宽,生产中越易翘曲。

而目前市场对带材的需求是既宽且薄,因此,良好的板形控制非常重要。

一、生产中出现板形问题的主要原因1.带钢的不均匀受热或冷却带钢加热或冷却不均时会在内部产生应力,当其值超过极限就会出现板形问题。

在宽度方向上出现应力不均时会产生边浪或小边浪。

2.坯料尺寸不合如果坯料尺寸不合规格,断面厚薄不均,则会造成带材宽度方向延伸不均。

3.辊缝设置不合理如果辊缝设置不均匀,单边差较大,则会导致带材延伸不一致。

4.轧辊问题(1)在轧制过程中,轧辊因受较大轧制力、热凸度、磨损等影响,会出现一段有害变形区。

(2)由于轧辊材质或铸造问题,使用中会出现较大磨损;意外事故也会导致轧辊端部剥落,使带材受力严重不均,出现侧弯。

(3)轧辊导卫固定不牢,轧辊轴承座和机架窗口间隙大,也会引起轧辊横向窜动。

二、预防措施1.严格执行加热制度,保证加热质量生产中必须严格执行加热制度、停轧降温制度。

要根据轧制节奏需要,合理控制各段炉温,保证开轧温度,并使坯料加热均匀。

2.保证坯料表面质量和尺寸精度装炉前要对坯料进行表面检查,及时清除表面缺陷,并保证尺寸精度。

3.合理设置辊缝根据轧制规程合理调整各道次压下量,轧制速度必须与压下量相适应。

轧制过程中精轧机组保持小套量微张力轧制,精、粗轧机组之间保持无张力微堆轧制。

粗轧单边差不大于05mm,精轧单边差不大于003mm。

4.正确选择轧辊材质,合理设计轧辊辊型根据轧制过程中出现的轧辊有害变形区大小,计算支撑辊的弯曲挠度,合理设计辊型。

在支撑辊两端改为阶梯形过度。

另外,应合理选择轧辊材质,减少轧辊表面磨损,并尽可能减少有害变形区。

热轧板带窄断面轧制控制技术【摘要】本论文结合邯钢2250mm热轧厂的生产实际情况,对生产窄断面冷轧备料存在的带钢头部翘起问题进行了论述,对影响窄断面穿带的主要因素进行了分析,结合邯钢2250mm热轧厂的实际生产情况,详细分析了带钢头部翘起产生的原因,并制定了有效措施。

为冷轧备料的顺利生产提供了保障,对以后的生产实践具有一定的指导意义。

【关键词】冷轧备料;pcfc;凸度;辊缝润滑前言汽车行业发展的越来越快,对汽车板材的需求也日趋增加,市场竞争也更加严峻,这也对生产汽车板的生产厂家提出了较高的要求,对操作人员的操作技能和控制水平也提出了更高的要求。

随着汽车板材产量的不断增加,生产中也浮现了一些制约和影响生产的因素,邯钢2250mm热轧厂在轧制冷轧备料,尤其是轧制小于1200mm 窄断面的冷轧备料时,带钢在精轧机穿带过程中,经常发生头部在f5和f6间翘起,造成堆钢事故。

本文主要论述了带钢在精轧机穿带过程中带钢头部翘起的影响因素,分析头部翘起的原因,结合邯钢2250mm热轧厂的实际生产情况,采取了有效控制措施,避免了头部翘起堆钢事故的发生,为顺利生产窄断面的冷轧备料提供了有力的保障。

河北钢铁集团邯钢邯宝热连轧生产线2007年5月31日正式开工建设,于2008年8月16日成功轧制出第一卷,建设工期14个半月,创造了同类型生产线建设工期的奇迹。

该生产线是一条具有国际先进水平的常规热连轧生产线,主轧线由德国西马克公司设计,加热炉由法国斯坦因公司设计,控制系统采用日本tmeic公司先进的电气控制技术。

整条生产线采用了加热炉数字化燃烧、定宽机大侧压、中间坯边部加热、精轧机组多手段板形控制和大功率交直交变频传动等先进技术,具有生产工艺先进、设备配置合理、轧机能力大和控制手段齐全等特点。

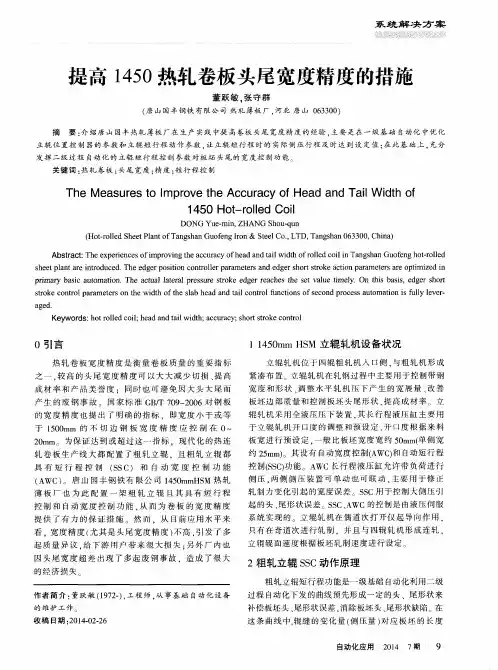

生产线布局如图1。

图1 热轧生产线布局为了解决轧制窄断面时在f5-f6机架发生带钢头部在穿带过程中发生翘起的堆钢事故,根据2250mm热轧厂实际的轧制情况,进行了数据的采集和分析,找出了影响带钢头部翘起影响因素,并制定了相应措施:1.头部温度补偿控制穿带速度当轧制宽度<1200mm断面冷轧备料时,为了保证合理的穿带速度,对板带的头部进行30℃的温度补偿。

影响热轧粗轧板形的因素与控制措施摘要:粗轧常见板形缺陷有板坯在轧制过程中表面产生一次或二次氧化铁皮且经除鳞后在板坯的表面残留不均匀分布。

此外还有镰刀弯,“S”弯,尖头、燕尾等缺陷制约着生产的顺利进行,分析原因有效制定控制措施改善粗轧板形。

关键词:粗轧板形;镰刀弯;措施研究引言邯钢2250mm热轧是通过两架四辊可逆粗轧机(R1,R2),将220-250mm厚度板坯轧制成32-60mm厚度的中间坯,然后通过精轧机(F1-F7)轧制出客户所需要的宽度、厚度的带钢。

邯钢热轧对产品的要求是“尺寸精确板形好,表面光洁性能高”。

粗轧板形的控制对精轧成品板形有很强的遗传性,因此控制好粗轧板形是为生产出更高质量的产品奠定基础。

1影响粗轧板形的因素1.1加热工艺的影响板坯加热时间越长,氧化铁皮越厚。

以出炉温度目标值1250℃为例:预热段1230℃,加热一段1270℃,加热二段1300℃,均热段1270℃,再加上待温板坯以及精轧非正常换辊等影响,高温段的长时间停留使板坯表面氧化铁皮增加。

同时遍布晶界的Fe:SiO处于熔融状态,和表层的氧化铁皮相互粘连,在随后的渐冷过程中与氧化铁皮层交织在一起,加剧了氧化铁皮的剥离难度。

1.2合金元素的影响钢质成分的提高往往要增加合金元素,合金元素对于板坯表面氧化铁皮生成速度有一定影响,其中碳、硅、镍、铜、硫促进氧化铁皮生成,也直接影响着高温板坯表面氧化铁皮的剥离性,红色氧化铁皮的产生与钢在高温时的铁皮剥离性有直接关系,特别是含硅量高的钢氧化铁皮剥离性差,氧化铁皮容易残留。

含硅量较高的钢在加热过程中在氧化铁皮与基体界面产生层状的Fe:si0,除鳞时界面温度使Fe:SiO成液相还是固相对氧化铁皮的剥离性有很大影响。

1.3轧制工艺的影响热轧带钢粗轧生产时轧件的变形温度在l100℃左右,在这样高的温度下,表面肯定要产生氧化铁皮,且氧化铁皮的生成速度很快,由于轧件表面与轧辊的相对滑动,这些氧化铁皮发生小范围内的堆积,使得轧件表面粗糙度降低,氧化铁皮在轧件表面最终呈不均匀分布。

浅谈热连轧板形控制及影响因素姓名:刘明单位:热轧板厂轧钢车间浅谈热连轧板形控制及影响因素【摘要】本文针对热轧板形的控制.简要分析了影响板形的主要因素的方法.简要提出工艺和设备控制的方法。

【关键词】板形,.影响因素,控制方法【前言】板形是板带材质量的重要指标之一,随着市场经济的日益激烈,用户对板形的质量的要求越来越高.在生产过程中,经常出现单边浪,双边浪,楔形,凸度超标~~等等板形缺陷。

如何得到良好的板形的,影响板形的因素有那些..如何控制板形,自我总结出了以下几点。

一.板形的概念板形是横截面形状(Profile)和平直度(Flat-ness)的综合称谓.它决定于延伸率沿宽度方向是否相等.1.横截面形状是由凸度,楔形度,边部减薄各局部高点参数表示,以凸度为主要,平直度用相对延伸差和扰曲度表示.2.带钢中残余内应力的大小将影响板形的质量.3.板形控制的任务:使带钢的凸度和平直度达到用户的要求.根据金属流动的规律,影响凸度的因素有:(1)工作辊的负荷辊形,辊系形变.辊间接触方式等.(2)凸度控制就是负载辊缝控制,带钢的凸度与平自度之间存在耦合的关系,相互影响.因此,板形控制是前部机架控制带钢的绝对凸度,在后部机架控制带钢的比例凸度.板形—出口横向厚差—负载辊缝形状二.板形和横向厚差的关系及表示方法一)关系1. 横向厚差:指板带材沿宽度方向的厚度差,它决定于板带材的断面形状.1) 楔形的横向厚差2) 对称的凹形或凸性的横向厚差2.无论是否考虑板形的横向流动,板形都很大程度上决定于轧制前后的横向厚差.除了利用张力控制板形外,大部分控制方式都是通过控制辊缝形状,即控制出口横向厚差来实现的.二)表示方法1.来料和轧后的断面形状是对称的, 来料和轧后的横向厚差的表示2.对于比较复杂的断面形状,需要研究中部相对某一点的厚度差3.板形一般以宽度上最长的条和最短的条之间的相对长度差来度量,相对长度差一般以10-5作为一个单位,称为一个I 单位 .4.板形的表示方法有多种,比较常用的有以下三种:1)相对长度差表示方法2)波形表示法3)残余应力表示法5.定量表示带钢的平直度时,通常用到的五个参数:1)I 单位 (I )2)波高(H )3)翘曲度或波浪度(S )4)伸长率5)平直度(f )三.板形的影响因素1.轧制力的变化轧制力越大,轧辊弯曲变形加大,带钢有出现边浪趋势,反之则出现中浪.2.来料板凸度当来料板凸度发生变化时,引起轧制状态改变,因而板形发生变化,与正常凸度相比,来料凸度减小时,边部金属受到相对大的压缩.金属纵向流动加剧,有出现边浪趋势.反之,则易出现中浪.3.轧辊热凸度轧辊的热凸度始终在不断的变化,轧辊的温度分布受所轧制带钢宽度,温度,热交换状态,轧辊更换等许多因素影响.改善方法:先通过烫辊使轧辊产生一定的初始热凸度,在轧制时采用先窄后宽的轧制策略.4.轧辊原始凸度合理选择轧辊原始凸度,可使板形变化被限制在轧机控制能力之内.设定时,应按辊役期为轧制最多的带钢宽选择在轧制力不变的情况下,板宽越大,凸度越小。

第22卷第4期2010年4月 钢铁研究学报 Journal of Iron and Steel ResearchVol.22,No.4 April 2010基金项目:国家自然科学基金资助项目(50604006)作者简介:田 野(1982—),男,博士生; E 2m ail :tianyehero @ ; 收稿日期:2009204221热轧带钢头尾短行程控制自学习策略田 野, 胡贤磊, 刘相华(东北大学轧制技术及连轧自动化国家重点实验室,辽宁沈阳110004)摘 要:针对热轧带钢粗轧头尾宽度尺寸精度低的现状,分析了带钢头尾宽度超差的原因,提出了采用短行程控制(short stroke control ,简称SSC )的解决方案。

针对传统的短行程控制模型在实际应用过程中控制精度不高的问题,开发了短行程控制在线自学习功能。

采用加法自学习的方法,利用轧后实测宽度数据对短行程控制模型参数进行自学习。

国内某热轧厂现场实际应用表明:自学习后的短行程控制模型,能够将带钢头尾与稳定段宽度超差控制在2mm 之内;金属收得率提高到98%以上。

关键词:热轧带钢;粗轧;短行程控制;自学习中图分类号:T G33511 文献标志码:A 文章编号:100120963(2010)0420055204Self 2Learning Strategy of Short Stroke Control forH ead and T ail of H ot StripTIAN Ye , HU Xian 2lei , L IU Xiang 2hua(The State Key Laboratory of Rolling and Automation ,Northeastern University ,Shenyang 110004,Liaoning ,China )Abstract :For the present situation of rough rolling strip head and tail low width precision on hot strip ,the cause of strip head and tail width tolerance was analyzed ,and the short stroke control (SSC for short )solving method was advanced.For low control precision of conventional short stroke control model in practice ,the short stroke control online self 2learning f unction was exploited.Through the method of addition self 2learning ,the self 2learning of the short stroke control model parameters was realized using actual width data after rolling.The practical application at some domestic hot rolling mill show that short stroke control model after self 2learning can control strip head and tail width and width of steady portion in two millimeters and metallic yield enhances to over ninety 2eight percents.K ey w ords :hot strip ;rough rolling ;short stroke control ;self 2learning 目前,国内大多数热连轧钢厂主要采用大立辊强力侧压技术控制带钢宽度精度,采用这种技术的主要问题是造成带钢头尾端部宽度超差。