热轧带钢头尾短行程控制自学习策略

- 格式:pdf

- 大小:195.64 KB

- 文档页数:4

热轧带钢短行程控制策略优化热轧带钢,这个词听起来挺高大上的,实则是一种咱们日常生活中用得挺多的钢材。

比如说,汽车、家电、建筑结构什么的,少了它,很多东西就得“打折”了。

说到热轧带钢,咱们常常会提到一个关键词,那就是“短行程控制”。

什么意思呢?简单来说,就是在热轧过程中,通过控制钢带的行程长度来确保每一段钢带都能达到最优的质量。

你可能会想,这玩意儿怎么听上去那么复杂,其实就是为了让钢带更加平整、厚度均匀,保证产品质量好,才能让后续的加工或使用都顺利进行。

好吧,不绕弯子了,我们今天聊的正是热轧带钢短行程控制策略的优化问题。

咋优化呢?说白了,咱得想办法让钢带在生产线上更“听话”,达到既定的目标,减少生产中的浪费和不必要的麻烦。

先来聊聊短行程控制的基本问题。

你别看它名字简单,实际上这可关系到钢带生产的精度、效率和稳定性。

就拿热轧过程中的精度来说,钢带的厚度、宽度和表面质量都要在一定的标准范围内波动。

为了达到这个标准,得对每个环节精准控制。

你要知道,这钢带在轧制过程中是不断变形的,温度高得吓人,速度快得让人眼花缭乱。

控制不好,钢带就容易变形,甚至出现像“波浪”一样的质量问题,这时候生产线上的技术人员就得忙得团团转,像鸡飞狗跳似的。

短行程控制就像是一个调皮的小助手,它能根据钢带的实时状态调整轧机的行程,保证每一段钢带都能“走得正、跑得稳”。

可惜的是,光有这个控制策略,还不够。

你想啊,钢带本身的温度变化、速度变化,还有材料的不同,都可能影响短行程控制的效果。

如果咱们没有一种合理的优化方法,短行程控制的效果就可能大打折扣。

所以啊,要想优化这个策略,得从几个方面入手。

得精准监控每一段钢带的状态。

现在的技术已经很厉害了,各种传感器、监测设备都有了。

你想啊,只要把这些高科技玩意儿好好利用,实时反馈钢带的温度、厚度、速度等数据,系统就能自动做出调整。

这就像你在开车时,汽车的仪表盘会实时显示油量、车速、发动机温度等信息,方便你掌握车况。

热轧带钢头尾宽度控制的改进摘要立辊短行程控制是热轧粗轧区域对带钢宽度控制过程中改善带钢头尾形状、减少成材率损失的主要方法。

本文不仅详细介绍了立辊短行程控制的原理,还以首钢京唐公司热轧2250生产线为研究对象,研究了提高立辊短行程模型控制精度的方法。

经过控制方法的改进,并投入在线之后,生产中带钢头尾宽度控制精度明显提高,带钢宽度命中率明显提高,带钢成材率也得到了明显提高。

带钢立辊短行程控制功能的改进,解决了带钢宽度控制过程中存在的问题,为公司创造了经济效益。

关键词热轧;2250mm;短行程控制;改进1 前言当前,在热连轧生产中提高成材率是一个重要的研究课题。

板坯在热轧粗轧机组轧制过程中,采用大立辊侧压调宽技术,可以减轻连铸机在线调宽量和减少板坯的宽度种类。

但是,立辊轧机的大侧压引起板坯头、尾要产生失宽(宽度减缩),在相当大的长度范围内宽度不合格。

为了不影响后续加工过程,在进入精轧前,这些不合格部分必须用飞剪加以切除,从而造成切头切尾损失,降低了主轧线的带钢成材率。

通常,较为有效的减小侧压导致的板坯头尾部宽度缩减,使板坯头尾部形状更加规则,减少头尾部切除损失的方法是在轧制过程中对带钢头尾实施短行程控制。

本文针对首钢京唐热轧2250mm过程控制系统的短行程控制在实际生产应用中出现的问题,引入钢种、SSP是否使用、轧制策略等因素对短行程控制的影响,有效的提供了短行程控制的精度。

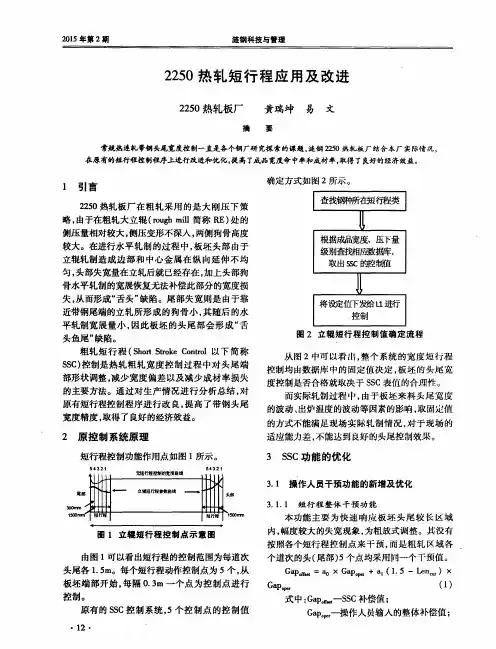

2 立辊短行程控制原理在热连轧粗轧机组中,带钢要经过立辊和水平辊的交替轧制,通过立辊的大侧压实现对带钢宽度的控制。

大侧压时,由于带钢头尾部没有“刚端”的作用,立轧后这部分金属向中间流动,并且是不均匀延伸,从而造成失宽。

另外,立轧后带钢中间部分的“狗骨”形比带钢两端严重,平轧后的恢复量比两端大,因此,原来的失宽被进一步扩大。

带钢的失宽部分在进入精轧机组之前必须切除,从而造成切头切尾损失,降低了主轧线的带钢成材率。

短行程控制是在大侧压下用于克服带钢头尾部所产生的失宽、提高带钢成材率的一项先进技术。

热轧带钢短行程控制的优化实践[摘要]:短行程控制是热轧粗轧宽度控制过程中对头尾端部形状调整,减少宽度偏差的重要方法,首钢京唐1580热连轧生产线短行程模型采用有限元模型,模拟得到带钢头尾失宽曲线,运用多项式插值原理,建立短行程多项式模型,最终提高产品成材率。

[关键词]:热连轧宽度控制短行程控制有限元多项式中图分类号:c935 文献标识码:c 文章编号:1009-914x(2012)32- 0017 -010前言热连轧宽度控制主要是在粗轧区完成,当中间坯从粗轧r2最后道次出来时,就决定了带钢的宽度。

但是,立辊轧机的大侧压引起板坯头、尾在相当大的长度范围内宽度不合格。

为了不影响后续加工过程,在进入精轧前,这些不合格部分必须用飞剪加以切除,从而造成切头切尾损失,降低了主轧线的带钢成材率。

通常,较为有效的控制头尾部切损的方法是在轧制过程中对带钢头尾实施短行程控制。

1、自学习控制原理根据外部信息,辨识产生一个应答,结果返回给外部而停止,它具有的固有特征。

就是有能力通过偏差学习,最优化地自适应环境,并且学习效率高。

热连轧过程控制系统(二级)的任务是在轧件到达轧机之前给出轧制设定值,在轧制过程中,基础自动化(一级)依据基准值进行控制。

轧制以后,过程控制机接收现场实测值,实行再计算,再计算的目的是对模型和设定值修正参数进行适配计算,然后提供给预计算,如此使下一个轧件的设定值得以改善。

2、带钢头尾端失宽从立辊轧制变形机理可知,由于板坯的宽厚比较大,立辊侧压变形属高件变形,所以变形主要集中于板宽边部的局部区域,而很难深入到轧件中间部分。

此时,变形区内存在一个刚性区,导致边部延伸大,中间延伸小,甚至无延伸。

从而也造成轧件侧面隆起而形成双鼓形,即端面呈“狗骨”状。

沿轧制方向看,最大“狗骨”稳定段,因前后刚端的作用,致使金属在轧件宽度方向流动受阻,边部聚集而局部增厚。

如图2给出了e2r2立轧/平轧后带钢头尾部高度从轧件头尾向中间段逐渐增加,并达到稳定状态。

热轧板带头尾厚度精度控制技术【摘要】随着现代工业的迅速发展,板带应用越来越广泛。

在对板带头尾厚度精度要求越来越高的同时,对板带尾厚度精度的要求也越来越严格。

长期以来,板带头尾厚度精度控制系统是相互依赖的,彼此不可偏离对方而存在,两者的同时提高,才能提高整个操作的性能。

为了提高板带的性能,传统的AGC技术已经不足以确保市场所需的精度,针对其中的现象,出现了很多新型的板带头厚度精度控制技术。

【关键词】板带压头压尾控制技术引言目前,国内大多数热连轧钢厂主要采用大立辊强力侧压技术控制带钢宽度精度,采用这种技术的主要问题是造成带钢头尾端部宽度超差。

这些宽度超差的部分必须在进入精轧前用飞剪切除,从而造成切损很大。

近年来,国内许多学者对提高热轧带钢头尾端部宽度精度的方法进行过研究,其中短行程控制(SSC)是目前的有效方法。

但是经过立辊和水平辊的交替轧制,轧件变形十分复杂,传统短行程控制模型的参数大多是通过经验得到的实际应用过程中控制精度不高。

随着产品种类和规格的日益增加以及客户对轧材的品种和质量要求越来越高,靠经验得到的短行程控制模型已经无法满足高精度宽度控制的要求,本文在传统短行程控制模型的基础上开发了短行程控制在线自学习功能,可以对控制参数进行有效优化,最大限度地减少热轧带钢的头尾宽度超差量。

最近几年,国际上高质量的厚度控制系统逐渐倾向于采用各种措施来减少头尾不考核的长度,并且卓有成效,对国内厂家而言,这同样是一个努力的方向。

在热轧厂的AGC 系统中,加入“压头”与“压尾” 功能之后,轧出的带钢头尾质量明显好转,在头部咬入准确的情况下,出口厚度 4.0 mm 以上的带钢厚差均落入锁定厚度的±80μm 范围内,4.0 mm以下的落入± 60 μm范围内。

1 压头一般而言,带钢头部产生厚跃的原因有无张和黑头,二者中又以黑头为主。

带头约有0.5 ~ 1.0 m长的部分温度比带坯平均温度低30~50℃。

八钢1750热轧带钢头尾拉窄的原因分析及宽度控制张志伟摘要:针对宝钢集团新疆八一钢铁有限公司1750mm热轧薄板产线,在生产冷轧料SPHC、薄规格及品种钢等的生产过程中出现头尾拉窄的现象,通过借助粗轧测宽仪、板形仪以及终轧宽度查询等手段,分别对粗轧区域、精轧区域、卷取区域带钢头尾拉窄的原因进行了分析,并在粗轧头尾短行程功能、E1立辊磨损情况、精轧活套控制、张力控制、卷取张力控制等方面提出了改进措施,最终使带钢宽度控制精度控制在0~15mm的公差范围内,降低宽度封锁率。

关键词:热轧带钢,速度控制,宽度控制,头尾局部拉窄1前言宝钢集团新疆八一钢铁有限公司热轧薄板厂1750mm热轧带钢生产线采用带有热卷箱的半连续式生产工艺,粗轧机组由E1立辊轧机和R四辊可逆轧机组成。

粗轧机带立辊,可逆轧制5或7道次,立辊只在奇道次进行侧压,中间坯采用热卷箱卷取或直通两种方式,精轧区由飞剪,精除鳞和F1~F6六架四辊轧机组成,采用微张力、恒张力控制,卷取机2台。

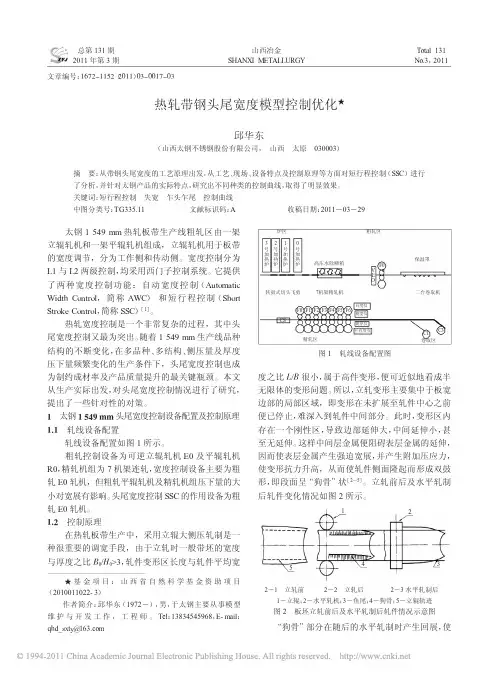

生产线工艺布置见图1。

该生产线自投产以来,随着设备潜能的发挥和工艺技术改造的实施,产能不断提升,工艺技术和质量控制水平也不断提高。

但是在轧冷轧SPHC、3.0mm以下薄规格普碳钢Q235B、Q215,及品种钢X60、L360、L245、B510、SAPH370 、SAPH440等生产过程中,常出现带钢头尾拉窄的现象,用户带钢切损量增加成材率降低,头尾对焊不整齐,后续加工过程中会出现卡阻或断带等情况,严重影响了用户的产品质量和生产效力的提高,给冷轧工序及下游客户带来诸多不利影响和质量异议。

薄规格带钢头尾拉窄长度一般在距头尾部40m左右,个别达到7 0多米,拉窄宽度一般为0~10mm,个别达到20 mm左右,头尾局部宽度超出标准下限;品种钢则只是头尾2~4m容易拉窄,拉窄宽度一般为0~5mm。

因此,对产生的原因和影响因素进行了分析,并提出了相应的有效处理措施。

2原因分析借助粗测宽仪、精轧板形仪等先进检测设备,判断产生头尾拉窄的工序部位、根据生产统计和操作经验,分析拉窄产生的机理及产生原因。

热轧带钢轧后冷却控制及其自学习方法刘伟嵬;李海军;王昭东;王国栋【摘要】热轧带钢轧后冷却过程中卷取温度的控制精度是保证带钢表面质量和板形良好的一个关键因素,因此温度控制精度的核心是冷却过程控制模型的建立,同时新的数学模型应该具有自学习功能以提高控制精度.以此为出发点,建立了具有非线性结构特征的热轧带钢冷却过程控制的数学模型,并对新模型的自学习能力进行了研究,使该模型能够不断地修正其关键参数以提高温度控制精度,从而增强了模型的自适应性.通过对该冷却过程数学模型的现场实际应用,验证了该冷却数学模型的卷取温度控制能够达到较高的精度,为提高带钢产品质鼍奠定了基础.【期刊名称】《东北大学学报(自然科学版)》【年(卷),期】2010(031)012【总页数】4页(P1725-1728)【关键词】冷却过程;数学模型;卷取温度;自学习;热轧带钢【作者】刘伟嵬;李海军;王昭东;王国栋【作者单位】东北大学,轧制技术及连轧自动化国家重点实验室,辽宁沈阳110004;东北大学,轧制技术及连轧自动化国家重点实验室,辽宁沈阳110004;东北大学,轧制技术及连轧自动化国家重点实验室,辽宁沈阳110004;东北大学,轧制技术及连轧自动化国家重点实验室,辽宁沈阳110004【正文语种】中文【中图分类】TG335.5热轧带钢轧后冷却过程中卷取温度的控制精度直接影响着带钢的组织性能和力学性能,是保证带钢质量和板形良好的关键因素之一[1]。

在实际生产中,卷取温度的控制与带钢材质、厚度、宽度、运行速度、冷却水温度、压力等因素都密切相关[2-4],是一类不确定、非线性的复杂过程,因此,建立精确的过程控制模型和提高模型自学习能力对轧后冷却卷取温度的控制十分重要。

本文基于传热学基本理论,建立了具有非线性结构特征的热轧带钢轧后冷却过程控制的数学模型,并对其自学习能力进行了研究,将该模型应用于某热轧厂内不同规格的产品,取得了良好效果。

1 轧后冷却控制系统以国内某钢铁企业热轧板厂为例,带钢经过七级热连轧机架后,进入轧后冷却区,经过水冷和空冷作用后,使带钢温度降到合适的卷取温度,通过卷取机变成钢卷,其冷却系统及其控制系统示意图如图1所示。

优化短行程控制提高热轧卷板宽度精度摘要:针对国丰钢铁1450热连轧机组粗轧区轧制过程的工艺特点,优化电气自动化和模型系统,建立控制头尾形状的短行程控制系统,提高卷板通条宽度精度。

关键词:短行程控制; 电气自动化1 前言热轧卷板通条宽度精度是衡量卷板质量的重要指标之一,较高的宽度精度可以大大较少切损、提高成材率和产品美誉度;同时也可避免因大头大尾而产生的废钢事故。

而国家标准GB/T 709-2006 对钢板的宽度精也提出了明确的指标,即宽度小于或等于1500mm 的不切边钢板宽度精度应控制在0—20mm 以内。

为保证达到或超过这一指标,现代化的热连轧卷板生产线大都配置了粗轧立辊和精轧立辊机架,且粗轧立辊都具有短行程控制(SSC)和自动宽度控制功(AWC)。

2 宽度控制水平及宽度精度实际现状薄板在宽度控制精度上主要存在以下两个问题:(1)卷板头尾控制精度不高,头尾超宽可达到35mm,表现为“大头大尾”现象,说明粗轧立辊短行程控制(SSC)存在一定的问题。

(2)卷板通条控制精度基本符合企标和国标要求,但有时也出现宽度超差。

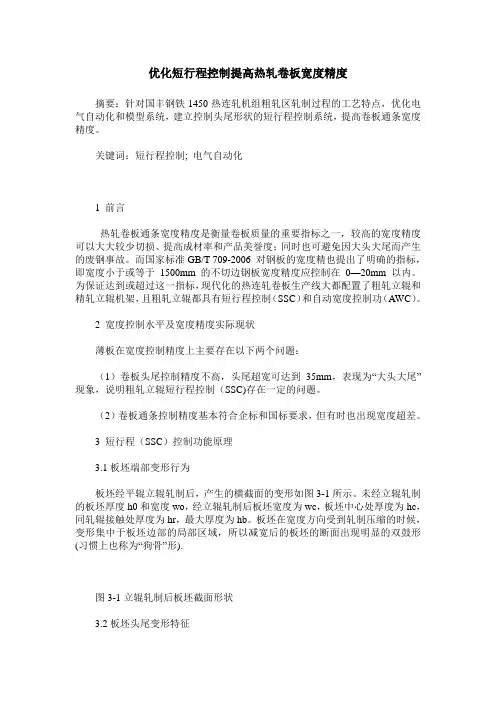

3 短行程(SSC)控制功能原理3.1板坯端部变形行为板坯经平辊立辊轧制后,产生的横截面的变形如图3-1所示。

未经立辊轧制的板坯厚度h0和宽度wo,经立辊轧制后板坯宽度为wc,板坯中心处厚度为hc,同轧辊接触处厚度为hr,最大厚度为hb。

板坯在宽度方向受到轧制压缩的时候,变形集中于板坯边部的局部区域,所以减宽后的板坯的断面出现明显的双鼓形(习惯上也称为“狗骨”形).图3-1立辊轧制后板坯截面形状3.2板坯头尾变形特征板坯立辊轧时板坯与轧辊接触后,余属变形首先沿着轧辊的切向流动,形成宽度的缩窄,直至形成一定的刚端,这种金属向中部流动的情况逐渐受阻而停止。

图3-2所示为立辊轧制时板坯咬入过程十个瞬间板坯变形的情况。

可以清楚的看到,从第四步开始,板坯脱离同轧辊的接触,此时板坯尚未离开辊缝的出口。

2024年热轧带钢生产中的板形控制在带钢生产中,只有保证其良好的板形,才能确保生产顺利进行,才能使产品产量、质量不断提高。

当带钢内部残余应力足够大时,会使带钢翘曲,表现为侧弯、边浪、小边浪、小中浪。

在带钢钢种确定的情况下,产生翘曲与带钢的宽度、厚度有关。

带材越薄、越宽,生产中越易翘曲。

而目前市场对带材的需求是既宽且薄,因此,良好的板形控制非常重要。

一、生产中出现板形问题的主要原因1.带钢的不均匀受热或冷却带钢加热或冷却不均时会在内部产生应力,当其值超过极限就会出现板形问题。

在宽度方向上出现应力不均时会产生边浪或小边浪。

2.坯料尺寸不合如果坯料尺寸不合规格,断面厚薄不均,则会造成带材宽度方向延伸不均。

3.辊缝设置不合理如果辊缝设置不均匀,单边差较大,则会导致带材延伸不一致。

4.轧辊问题(1)在轧制过程中,轧辊因受较大轧制力、热凸度、磨损等影响,会出现一段有害变形区。

(2)由于轧辊材质或铸造问题,使用中会出现较大磨损;意外事故也会导致轧辊端部剥落,使带材受力严重不均,出现侧弯。

(3)轧辊导卫固定不牢,轧辊轴承座和机架窗口间隙大,也会引起轧辊横向窜动。

二、预防措施1.严格执行加热制度,保证加热质量生产中必须严格执行加热制度、停轧降温制度。

要根据轧制节奏需要,合理控制各段炉温,保证开轧温度,并使坯料加热均匀。

2.保证坯料表面质量和尺寸精度装炉前要对坯料进行表面检查,及时清除表面缺陷,并保证尺寸精度。

3.合理设置辊缝根据轧制规程合理调整各道次压下量,轧制速度必须与压下量相适应。

轧制过程中精轧机组保持小套量微张力轧制,精、粗轧机组之间保持无张力微堆轧制。

粗轧单边差不大于05mm,精轧单边差不大于003mm。

4.正确选择轧辊材质,合理设计轧辊辊型根据轧制过程中出现的轧辊有害变形区大小,计算支撑辊的弯曲挠度,合理设计辊型。

在支撑辊两端改为阶梯形过度。

另外,应合理选择轧辊材质,减少轧辊表面磨损,并尽可能减少有害变形区。

在钢铁产能过剩严重和同质化竞争日趋激烈的市场形势下,去产能呼声越来越高,对钢铁产品的质量和性能要求越来越高。

而宽度精度是热轧带钢的关键指标之一,用户和后工序也对热轧带钢的宽度控制精度提出了越来越高的要求,提高成品宽度控制精度,能够在后续冷轧等工艺处理中减少切头切尾及剪边损耗,提高成材率,降低成本,提高效益。

1.概述在热轧带钢生产过程中,影响产品宽度指标的因素受很多,例如:R1、R2和FM 秒流量变化、温度波动、轧机性能等等的影响。

通过控制活套张力能够减小FM对宽度的影响,但在首钢京唐2250mm热轧生产线过程控制系统中,宽度控制主要是通过粗轧机两个立辊实现的。

粗轧宽度控制就是针对侧压和水平轧制变形以及工艺参数对宽度变形的影响,采用控制模型和自适应技术,使成品卷沿全长宽度公差达到允许范围。

粗轧自动宽度控制采用不同的控制方法以提高带钢宽度质量。

常用的控制方法有:基于R1和R2轧制力的前馈AWC(FF-AWC)控制、基于R1E和R2E轧制力的AWC(RF-AWC)反馈控制、短行程控制(SSC)和缩颈补偿控制(NC)等。

2.AWC系统的构成与功能2.1 AWC(自动宽度控制)系统功能构成AWC(自动宽度控制)系统由以下功能构成:其中:Level 2功能指的是二级控制计算机的设定计算,主要立辊短行程的设定参考值,是根据道次数、各道次的出、入口宽度、轧制速度等参数来求得侧压的侧压量、立辊的辊缝、立辊的开口度等参数。

Level 1功能指的是一级PLC的具体执行功能,接受的二级的指令信号后,控制热轧带钢自动宽度控制理论研究河钢股份有限公司唐山分公司信息自动化部 唐凤敏现场传感器控制轧机的具体动作,将辊缝预摆在合理值。

AWC基本布置图如图1所示:图1 AWC基本布置图2.2 控制模式和时序在HMI画面上,短行程和缩颈补偿可以单独选择,当FF-AWC(P)和RF-AWC同时选择,FF-AWC(P)优先于RF-AWC,FF-AWC(P)和RF-AWC不能够同时运行在每一道次,除了第一道次之外。

第22卷第4期2010年4月 钢铁研究学报 Journal of Iron and Steel ResearchVol.22,No.4 April 2010基金项目:国家自然科学基金资助项目(50604006)作者简介:田 野(1982—),男,博士生; E 2m ail :tianyehero @ ; 收稿日期:2009204221热轧带钢头尾短行程控制自学习策略田 野, 胡贤磊, 刘相华(东北大学轧制技术及连轧自动化国家重点实验室,辽宁沈阳110004)摘 要:针对热轧带钢粗轧头尾宽度尺寸精度低的现状,分析了带钢头尾宽度超差的原因,提出了采用短行程控制(short stroke control ,简称SSC )的解决方案。

针对传统的短行程控制模型在实际应用过程中控制精度不高的问题,开发了短行程控制在线自学习功能。

采用加法自学习的方法,利用轧后实测宽度数据对短行程控制模型参数进行自学习。

国内某热轧厂现场实际应用表明:自学习后的短行程控制模型,能够将带钢头尾与稳定段宽度超差控制在2mm 之内;金属收得率提高到98%以上。

关键词:热轧带钢;粗轧;短行程控制;自学习中图分类号:T G33511 文献标志码:A 文章编号:100120963(2010)0420055204Self 2Learning Strategy of Short Stroke Control forH ead and T ail of H ot StripTIAN Ye , HU Xian 2lei , L IU Xiang 2hua(The State Key Laboratory of Rolling and Automation ,Northeastern University ,Shenyang 110004,Liaoning ,China )Abstract :For the present situation of rough rolling strip head and tail low width precision on hot strip ,the cause of strip head and tail width tolerance was analyzed ,and the short stroke control (SSC for short )solving method was advanced.For low control precision of conventional short stroke control model in practice ,the short stroke control online self 2learning f unction was exploited.Through the method of addition self 2learning ,the self 2learning of the short stroke control model parameters was realized using actual width data after rolling.The practical application at some domestic hot rolling mill show that short stroke control model after self 2learning can control strip head and tail width and width of steady portion in two millimeters and metallic yield enhances to over ninety 2eight percents.K ey w ords :hot strip ;rough rolling ;short stroke control ;self 2learning 目前,国内大多数热连轧钢厂主要采用大立辊强力侧压技术控制带钢宽度精度,采用这种技术的主要问题是造成带钢头尾端部宽度超差。

热轧带钢头尾短行程控制曲线的开发及应用热轧带钢是一种重要的金属基材,它主要用于工业制品的生产过程中,如汽车、家电、桥梁和管道的制造等。

热轧带钢的尾部或头部有时会出现短行程,这会影响到对材料的加工和使用,因此开发能够有效控制热轧带钢头尾短行程的曲线,对于高精度热轧带钢的加工而言,具有十分重要的意义。

一般而言,热轧带钢头尾短行程控制曲线的开发主要有以下几个方面:调节热轧带钢尾端行程和头端行程;调节辊筒直径对热轧带钢行程的影响;选用能够有效控制热轧带钢头尾短行程的装备;优化热轧带钢加工参数;采用有效的工艺和技术进行热轧带钢控制;开发能够控制热轧带钢头尾短行程的检测装备及仪器。

首先,调节热轧带钢尾端行程和头端行程。

对于热轧带钢,它的尾端行程和头端行程会在轧制过程中不断改变,而且具有一定的关联性,因此可以通过调整辊筒直径来控制这两个行程之间的关系,从而有效控制热轧带钢头尾短行程的发生。

其次,调节辊筒直径对热轧带钢行程的影响。

辊筒直径的大小会直接对热轧带钢行程产生影响,因此调节辊筒直径能够更有效地控制热轧带钢头尾短行程,从而确保加工精度。

第三,选用能够有效控制热轧带钢头尾短行程的装备。

在实际应用中,选用有效控制热轧带钢头尾短行程的设备,如调节辊筒直径的驱动机构,能够有效控制热轧带钢头尾短行程的发生,从而提高工艺的可控性。

此外,优化热轧带钢加工参数也是很重要的。

在加工过程中,应当根据实际情况,优化热轧带钢的加工参数,如温度、速度和压力等,使得尾端行程和头端行程获得更好的匹配,从而有效控制热轧带钢头尾短行程的发生。

同时,采用有效的工艺和技术进行热轧带钢控制也是很重要的。

对于热轧带钢,采用有效的工艺技术可以有效地控制尾端行程和头端行程的差别,从而缩短其头尾短行程的发生。

最后,开发能够控制热轧带钢头尾短行程的检测装备及仪器也是必要的。

如热轧带钢拉伸力检测仪、热轧带钢温度检测仪等,它们能有效检测到热轧带钢对应参数的数值,从而及时发现热轧带钢头尾短行程的问题,从而调整工艺参数,以实现有效控制。

带钢热轧时的跑偏与控制措施胡大超(上海应用技术学院,上海 200233)摘 要:在分析带钢热轧时跑偏原因的基础上,对带钢粗轧和精轧等过程中的跑偏提出了相应的控制措施,提高带钢轧制过程的稳定性,保证带钢产品的质量。

关键词:热轧带钢;轧制过程;跑偏;稳定性中图分类号:T G33317+1 文献标识码:A 文章编号:10012196X(2002)0520004203 The runn i ng dev i a tion and con trol for hot str ip m illHU D a2chao(Shanghai Institute of T echno logy,Shanghai200233,Ch ina)Abstract:Based on the analysis of steel stri p running deviati on in ho t ro lling p rocedure,som e app ro2 p riate m easures are put fo r w ard fo r ro lling steel stri p.A s a result the stabillity of the ro lling p rocess fo r steel stri p is i m p roved,w h ich guaranteed the quality of steel stri p.Key words:ho t ro lling steel stri p;running deviati on;ro lling p rocess;stabillty1 前言随着用户对热轧带钢产品的质量要求不断提高,对热轧带钢生产工艺和设备提出更高的要求,为了稳定地确保带钢产品的厚度、宽度、凸度和平直度等断面形状要求,可以采用对断面形状控制功能强的液压弯辊、V C可变凸度轧辊、HC、CV C、U PC、PC和FFC轧机等技术和设备来保证板形要求,而对采用现有的轧机组轧制时,通过控制跑偏,减少带钢的运行故障,提高带钢轧制过程的稳定性,也是提高带钢产品质量,降低生产成本的有效途径。

第22卷第4期2010年4月 钢铁研究学报 Journal of Iron and Steel ResearchVol.22,No.4 April 2010基金项目:国家自然科学基金资助项目(50604006)作者简介:田 野(1982—),男,博士生; E 2m ail :tianyehero @ ; 收稿日期:2009204221热轧带钢头尾短行程控制自学习策略田 野, 胡贤磊, 刘相华(东北大学轧制技术及连轧自动化国家重点实验室,辽宁沈阳110004)摘 要:针对热轧带钢粗轧头尾宽度尺寸精度低的现状,分析了带钢头尾宽度超差的原因,提出了采用短行程控制(short stroke control ,简称SSC )的解决方案。

针对传统的短行程控制模型在实际应用过程中控制精度不高的问题,开发了短行程控制在线自学习功能。

采用加法自学习的方法,利用轧后实测宽度数据对短行程控制模型参数进行自学习。

国内某热轧厂现场实际应用表明:自学习后的短行程控制模型,能够将带钢头尾与稳定段宽度超差控制在2mm 之内;金属收得率提高到98%以上。

关键词:热轧带钢;粗轧;短行程控制;自学习中图分类号:T G33511 文献标志码:A 文章编号:100120963(2010)0420055204Self 2Learning Strategy of Short Stroke Control forH ead and T ail of H ot StripTIAN Ye , HU Xian 2lei , L IU Xiang 2hua(The State Key Laboratory of Rolling and Automation ,Northeastern University ,Shenyang 110004,Liaoning ,China )Abstract :For the present situation of rough rolling strip head and tail low width precision on hot strip ,the cause of strip head and tail width tolerance was analyzed ,and the short stroke control (SSC for short )solving method was advanced.For low control precision of conventional short stroke control model in practice ,the short stroke control online self 2learning f unction was exploited.Through the method of addition self 2learning ,the self 2learning of the short stroke control model parameters was realized using actual width data after rolling.The practical application at some domestic hot rolling mill show that short stroke control model after self 2learning can control strip head and tail width and width of steady portion in two millimeters and metallic yield enhances to over ninety 2eight percents.K ey w ords :hot strip ;rough rolling ;short stroke control ;self 2learning 目前,国内大多数热连轧钢厂主要采用大立辊强力侧压技术控制带钢宽度精度,采用这种技术的主要问题是造成带钢头尾端部宽度超差。

这些宽度超差的部分必须在进入精轧前用飞剪切除,从而造成切损很大[1-2]。

近年来,国内许多学者对提高热轧带钢头尾端部宽度精度的方法进行过研究[3-5],其中短行程控制(SSC )是目前的有效方法。

但是经过立辊和水平辊的交替轧制,轧件变形十分复杂,传统短行程控制模型的参数大多是通过经验得到的,实际应用过程中控制精度不高。

随着产品种类和规格的日益增加以及客户对轧材的品种和质量要求越来越高,靠经验得到的短行程控制模型已经无法满足高精度宽度控制的要求,本文在传统短行程控制模型的基础上开发了短行程控制在线自学习功能,可以对控制参数进行有效优化,最大限度地减少热轧带钢的头尾宽度超差量。

1 带钢头尾端部失宽 立辊轧制时,由于板坯的宽度与厚度之比很大,轧件变形区长度与轧件平均宽度之比很小,属于典型的超高件变形,所以,立轧变形主要集中于板宽边部的局部区域,而很难深入到轧件中间部分。

此时,变形区内存在一个刚性区,导致边部延伸大,中间延伸小,甚至无延伸。

从而也造成轧件侧面隆起而形成双鼓形,即端面呈“狗骨”状。

沿轧制方向看,最大“狗骨”高度从轧件头尾向中间段逐渐增加,并达到稳定状态。

头部失宽的原因主要是由于立辊轧制造成边部和中心金属在纵向延伸不均匀。

头部失宽量在立轧后就已经存在,再加上头部狗骨小,随后水平轧制所引起的宽展较小,对先前的失宽不能及时给予弥补,从而进一步增大了头部失宽量。

尾部失宽则是由于靠近带钢尾端处立轧时所形成的狗骨小,所以随后的水平轧制宽展量也很小[6]。

2 带钢头尾短行程控制基本原理及模型211 短行程控制基本原理 带钢头尾短行程控制[7]是在大侧压下用于克服板坯头尾部所产生的失宽及提高板带成材率的一项先进技术。

基本控制思想是:根据轧件头尾部宽度异常的轮廓曲线,得出宽度补偿曲线,在立辊轧制过程中根据该补偿曲线动态调整立辊轧机的开口度,再经过水平辊轧制后,使头尾端部的失宽量减少到最低限度[8]。

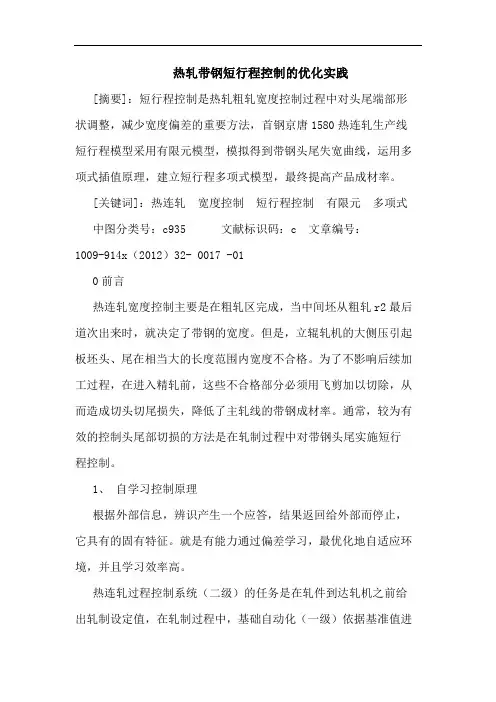

以两段折线为例,短行程控制的基本原理如图1所示。

由图1可以看出,带钢头部进入轧机时,头部端点的立辊开口度最大,随着轧制的进行开口度逐步缩小直到达到静态开口度(板坯中间稳定部分立辊辊缝)。

尾部则相反,从静态开口度逐渐加大,直到W H1、W T1—单侧头、尾部端点立辊开口度修正量;W H2、W T2—单侧头、尾部中间点立辊开口度修正量;L H1、L T1—短行程头、尾部控制全长; L H2、L T2—短行程头、尾部中间点长度; S 0—定长部立辊开口度。

图1 短行程控制基本原理示意图Fig 11 Diagram of short stroke control principle尾部端点的最大开口度。

这样带钢经过水平辊的继续轧制,可大大改善带钢头尾部的不规则形状。

212 短行程控制模型 国内某热轧厂两段折线式头部短行程控制模型如下(尾部控制模型结构与之相比基本相同,只是存在控制参数的差异): L H1=α1β1B i(1) L H2=β2L H1(2) W H1=α2[β3(ΔB i /10)+B i m ](3) W H2=β4W H1(4)式中:B i 为第i 道次板坯入口宽度(i 为奇数,即有立辊投入的道次),mm ;ΔB i 为第i 道次立辊侧压量,mm ;B i m 为第i 道次宽度微调值,mm ;L H1为短行程头部控制全长,mm ;L H2为短行程头部中间点长度,mm ;W H1为单侧头部端点立辊开口度修正量,mm ;W H2为单侧头部中间点立辊开口度修正量,mm ;α1、α2为与偏差有关的调整参数;β1、β2、β3、β4为与工艺有关的调整参数。

该模型结构比较简单,主要是以各道次板坯来料宽度和立辊压下量为基础的数学模型,并没有考虑轧辊直径、来料厚度、平辊压下量等因素对带钢头尾宽度超差的影响,并且模型中的控制参数大多是经验所得,虽然在一定程度上可以减少带钢头尾部的宽度超差,但是远未达到最优状态。

为了最大限度地减少切损量,必须对该模型参数进行优化学习。

3 短行程曲线的自学习311 模型自学习原理 模型自学习能够有效提高设定模型的预报精度。

以加法自学习为例,模型可用下式表示: y =f (x 1,x 2,…,x m )+β(5)式中:y 为模型预报值;x 1、x 2、x m 为直接影响模型的自变量;β为自学习系数。

第n 次计算时,β=βn ,根据式(5)计算出模型预报值y n ;结合第n 次实测值y 3n ,可以计算出β的第n 次瞬时值β3n ,再使用指数平滑法计算βn +1: βn +1=βn +α(β3n -βn )(6)式中:α为平滑增益系数,0≤α≤1。

α值太大将引起预报值的“振荡”,使预报值忽高忽低,α值太小将使预报值逼近目标值的速度减慢,实际控制中α一般取013~016。

第n +1次计算时,取β=βn +1,代入式(5)计算模・65・ 钢 铁 研 究 学 报 第22卷型预报值y n+1。

312 短行程曲线的自学习 投入式(1)~(4)的短行程控制模型后,需要根据实测轧件头尾非稳定段宽度与中间稳定段宽度的偏差值对短行程曲线进行自学习,以头部的自学习为例,本文采用加法自学习形式,步骤如下: 1)实际数据处理 得到实测粗轧出口头部非稳定段宽度与中间稳定段宽度的偏差值后,为消除异常值作如下平滑处理: ΔW H(i)=ΔW H(i)+…+ΔW H(i+4)5 i=1,…,N H-4(7)式中:ΔW H为实测粗轧出口头部非稳定段宽度与中间稳定段宽度的偏差值,mm;N H为粗轧出口头部非稳定段宽度实测值个数。

对平滑后的数据取平均值,得宽度偏差平均值ΔW H。

2)确定自学习点 立辊轧制前,轧件上对应于短行程曲线折点的各响应点距头部短行程端点距离为L H j=x j,粗轧后,由于轧件延伸,各响应点距头部短行程端点距离L′H j变为: L′H j=x j HhA H j+B H j j=0~2(8)式中:H为粗轧前轧件厚度,mm;h为粗轧后轧件厚度,mm;A H j、B H j为宽展对轧件长度变化的影响系数。

以图2所示的响应点作为学习点,其在粗轧后测宽的采样序号N H j为: N H j=int L ′H j-1ΔL+1 j=1~3(9)式中:ΔL为采样点间距,mm。

图2 短行程控制自学习响应点Fig12 Short stroke control self2learning response points 第N H j个采样点的平滑宽度偏差值为ΔW H (N H j),得到与宽度偏差平均值ΔW H的差值为ΔB Hj。