热轧带钢头尾宽度模型控制优化

- 格式:pdf

- 大小:326.18 KB

- 文档页数:3

热轧高强带钢板型控制与优化摘要:随着热轧工艺设备和模型系统的升级,热轧带钢板型问题得到了优化。

下游用户质量意识的不断提高和产能过剩等客观条件,用户对热轧带钢板型的要求越来越严格。

存在两个主要问题:带材沿长度方向平直度的一致性和带材楔形波动性。

这两个问题对用户的焊接工艺和生产效率有很大影响,规格越薄要求越严。

邯钢2250mm热轧生产线2.5mm以下薄带钢比例超过35%,对板型控制的稳定性提出了新要求。

通过长期的生产跟踪和优化,形成了较为完善的CVC联合弯辊加AGC功能的精确控制策略。

通过流程的优化和自动模型控制技术,带钢厚度、楔形和凸度等命中率显著改善,2.5mm以下高强薄规格在张力作用下实现稳定轧制。

关键词:热轧;高强钢板型;控制技术;优化引言中国的粗钢产量居世界第一,在钢铁生产过程中,热轧带钢的生产是一个重要的环节。

大多数钢板只采用热轧工艺生产,因此热轧在冶金工业中占有非常重要的地位,要加快从钢铁大国向钢铁强国转变,必须加快结构调整。

加热、粗轧、精轧和层流冷却工艺控制系统是热轧的重要组成部分。

系统的稳定性和计算精度直接关系到整个机组的各项板型技术指标。

用户对产品质量的要求也在不断提高。

因此,热轧过程控制系统和模型的开发和改进是一个重要的研究课题,具有重要的理论研究和实际应用价值。

1热轧带钢板型的控制技术应用在带钢生产中,当高强带钢内部的残余应力足够大时,带钢开卷后会发生侧弯、单边浪、双边浪和中间浪等翘曲现象。

带钢的翘曲度与宽度和厚度有关。

带材越薄越宽,生产中越容易发生翘曲。

目前市场对热带材的需求既宽又薄,出现以热代冷的趋势,因此良好的板型控制非常重要。

控制热轧高强带钢板型可采取以下技术措施:1.1合理的换辊制度及时更换轧辊是避免过度磨损、改善板型的有效方法。

应根据轧制牌号和规格选择合理的换辊周期,在轧辊表面发生恶化前更换。

注意观察下机辊面粗糙度,测量下机辊面温度。

如果辊面高温且磨损严重不均,应优化计划结构与轧制长度,以免影响带钢的浪形及凸度控制。

热轧卷板头尾宽度的控制

王松伟;刘文远;尹环泽

【期刊名称】《河北冶金》

【年(卷),期】2022()11

【摘要】针对河北某钢铁公司热轧卷板头尾超宽、通条宽度精度低经常造成废钢事故等问题,分析了原因并进行了优化。

通过优化粗轧立辊短行程TDC程序、短行程二级模型权重系数以及立辊负荷分配等措施,热轧卷板宽度通条精度显著提高,控制水平居国内领先水平。

【总页数】6页(P55-60)

【作者】王松伟;刘文远;尹环泽

【作者单位】河北鑫达钢铁有限公司;燕山大学;河北钢谷物联科技股份有限公司【正文语种】中文

【中图分类】TG334.9

【相关文献】

1.热轧带钢头尾宽度模型控制优化

2.提高1450热轧卷板头尾宽度精度的措施

3.超宽规格钢板头尾宽度控制研究与应用

4.1780mm热连轧机带钢头尾宽度控制

5.热轧带钢头尾宽度控制的改进

因版权原因,仅展示原文概要,查看原文内容请购买。

热轧宽带钢卷形控制系统的优化及改进伴随着科学技术的快速发展,各行各业都有了长足的进步。

热轧宽带钢的生产,其产品的质量受到多方面因素的影响,而为了提升热轧宽带钢卷形控制系统的可靠性,就应该对于相关的生产线进行优化,对卷取区侧导板大梁结构和其材质进行改进,使得卷筒的冷却、夹送辊辊缝设置以及助卷辊辊缝标定进行优化,使得热轧宽带钢卷形的质量大大改善,并且使得相关设施的使用寿命有所增加。

对于热轧宽带钢卷形控制系统的优化及改进,有着非常重要的作用。

标签:热轧宽带钢;卷形控制;系统优化;改进在我们国家的经济发展过程之中,对于经济的发展目标不再是快速发展,现阶段国家制定的经济发展战略是高质量发展经济,去产能成为了很多行业发展的主流,尤其的是对于一些传统的工业行业来说,怎样进行高质量的发展成为了行业关注的焦点。

在钢铁行业之中,存在着产能过剩的问题,要提升钢铁行业的产品生产质量,是目前钢铁企业的重要发展方向。

热轧宽带钢卷形控制系统对于带钢卷形的质量非常重要,如果热轧宽带钢卷形控制系统的稳定性高,那么带钢卷形质量必定也很高,但是目前的热轧宽带钢卷形控制系统有着较多的因素影响卷形控制的质量,进一步的还会对于下一道工序,或者是下游客户的成材率和有效作业率产生影响。

为了使得卷形控制系统的稳定性有所提升,现在对于相关的工艺设施进行优化改造[1]。

对于热轧宽带钢卷形控制系统的优化及改进,在钢铁行业中具有非常重大的意义。

一、对于侧导板进行改进在热轧宽带钢卷形控制系统之中,侧导板主要是使用H型钢作为主体焊接制造的,在相关设备进行卷取操作前,如果侧导板没有对于带钢进行有效的对中,那么在卷取之后钢卷就会成为塔形,严重的话还可能使得卷取堆钢事故出现。

对于侧导板的改进主要有两个方面,第一个方面是进行侧导板大梁的结构改进,因为在带钢卷取的时候,会有碰撞和冲击,尤其是带钢的头部跑偏或者是有镰刀弯,就更加容易使得侧导板大梁出现变形的情况,这样就会使得侧导板对于带钢的夹持对中效果受到影响。

热轧带钢头尾宽度控制的改进摘要立辊短行程控制是热轧粗轧区域对带钢宽度控制过程中改善带钢头尾形状、减少成材率损失的主要方法。

本文不仅详细介绍了立辊短行程控制的原理,还以首钢京唐公司热轧2250生产线为研究对象,研究了提高立辊短行程模型控制精度的方法。

经过控制方法的改进,并投入在线之后,生产中带钢头尾宽度控制精度明显提高,带钢宽度命中率明显提高,带钢成材率也得到了明显提高。

带钢立辊短行程控制功能的改进,解决了带钢宽度控制过程中存在的问题,为公司创造了经济效益。

关键词热轧;2250mm;短行程控制;改进1 前言当前,在热连轧生产中提高成材率是一个重要的研究课题。

板坯在热轧粗轧机组轧制过程中,采用大立辊侧压调宽技术,可以减轻连铸机在线调宽量和减少板坯的宽度种类。

但是,立辊轧机的大侧压引起板坯头、尾要产生失宽(宽度减缩),在相当大的长度范围内宽度不合格。

为了不影响后续加工过程,在进入精轧前,这些不合格部分必须用飞剪加以切除,从而造成切头切尾损失,降低了主轧线的带钢成材率。

通常,较为有效的减小侧压导致的板坯头尾部宽度缩减,使板坯头尾部形状更加规则,减少头尾部切除损失的方法是在轧制过程中对带钢头尾实施短行程控制。

本文针对首钢京唐热轧2250mm过程控制系统的短行程控制在实际生产应用中出现的问题,引入钢种、SSP是否使用、轧制策略等因素对短行程控制的影响,有效的提供了短行程控制的精度。

2 立辊短行程控制原理在热连轧粗轧机组中,带钢要经过立辊和水平辊的交替轧制,通过立辊的大侧压实现对带钢宽度的控制。

大侧压时,由于带钢头尾部没有“刚端”的作用,立轧后这部分金属向中间流动,并且是不均匀延伸,从而造成失宽。

另外,立轧后带钢中间部分的“狗骨”形比带钢两端严重,平轧后的恢复量比两端大,因此,原来的失宽被进一步扩大。

带钢的失宽部分在进入精轧机组之前必须切除,从而造成切头切尾损失,降低了主轧线的带钢成材率。

短行程控制是在大侧压下用于克服带钢头尾部所产生的失宽、提高带钢成材率的一项先进技术。

热轧带钢短行程控制的优化实践[摘要]:短行程控制是热轧粗轧宽度控制过程中对头尾端部形状调整,减少宽度偏差的重要方法,首钢京唐1580热连轧生产线短行程模型采用有限元模型,模拟得到带钢头尾失宽曲线,运用多项式插值原理,建立短行程多项式模型,最终提高产品成材率。

[关键词]:热连轧宽度控制短行程控制有限元多项式中图分类号:c935 文献标识码:c 文章编号:1009-914x(2012)32- 0017 -010前言热连轧宽度控制主要是在粗轧区完成,当中间坯从粗轧r2最后道次出来时,就决定了带钢的宽度。

但是,立辊轧机的大侧压引起板坯头、尾在相当大的长度范围内宽度不合格。

为了不影响后续加工过程,在进入精轧前,这些不合格部分必须用飞剪加以切除,从而造成切头切尾损失,降低了主轧线的带钢成材率。

通常,较为有效的控制头尾部切损的方法是在轧制过程中对带钢头尾实施短行程控制。

1、自学习控制原理根据外部信息,辨识产生一个应答,结果返回给外部而停止,它具有的固有特征。

就是有能力通过偏差学习,最优化地自适应环境,并且学习效率高。

热连轧过程控制系统(二级)的任务是在轧件到达轧机之前给出轧制设定值,在轧制过程中,基础自动化(一级)依据基准值进行控制。

轧制以后,过程控制机接收现场实测值,实行再计算,再计算的目的是对模型和设定值修正参数进行适配计算,然后提供给预计算,如此使下一个轧件的设定值得以改善。

2、带钢头尾端失宽从立辊轧制变形机理可知,由于板坯的宽厚比较大,立辊侧压变形属高件变形,所以变形主要集中于板宽边部的局部区域,而很难深入到轧件中间部分。

此时,变形区内存在一个刚性区,导致边部延伸大,中间延伸小,甚至无延伸。

从而也造成轧件侧面隆起而形成双鼓形,即端面呈“狗骨”状。

沿轧制方向看,最大“狗骨”稳定段,因前后刚端的作用,致使金属在轧件宽度方向流动受阻,边部聚集而局部增厚。

如图2给出了e2r2立轧/平轧后带钢头尾部高度从轧件头尾向中间段逐渐增加,并达到稳定状态。

热轧带钢控制系统宽度控制的优化分析摘要:市场经济快速发展,冶金产品想要在激烈的市场竞争中占有绝对的优势,必须要对自身产品的成材率进行控制。

宽度控制是衡量热轧带钢产品质量的一项基础指标,控制宽度和精度可以有效的提高产品的质量,控制技术的开发给冶金业创造了新的发展局面。

本文主要研究了热轧带钢控制系统宽度控制的优化策略,并从市场需求出发阐述了冶金产品未来的发展方向。

关键词:热轧带;宽度控制;控制系统;优化引言:热轧带钢产品的质量由尺寸和精度决定,热轧调宽技术可以有效的改善热轧产品的宽度精度,控制精度不仅能够降低带钢的损耗,还可以提升成材率,节约生产时间的同时,为后续的生产环节创造了更优质的条件。

宽度控制受侧压和水平轧制变形的影响,运用先进的自适应技术,把差值调整到可控的范围内。

因此优化热轧带钢宽度控制对生产效率和成材率都是十分关键的。

1.带钢宽度控制研究意义我国的粗钢产量一直排在世界首位,我国也因此成为了世界第一钢铁大国。

在钢铁生产过程中热轧带钢生产是重要环节,绝大部分的薄钢板都要经过热轧带钢生产工序才能生产出来,因此热轧带钢在冶金业中占有非常关键的位置,也是国民经济得以快速发展的重要支持。

为了加快实现我国钢铁大国向钢铁强国的转变,就要充分抓住有利时机,加快结构调整、淘汰产能落后的设备、实施节能减排。

热连轧带钢粗轧过程控制系统是热轧生产中的一个重要的组成部分,该系统的稳定性和计算精度直接关系到热轧带钢的宽度、厚度、温度等质量指标以及整个机组的产量。

同时,随着轧制技术的发展,产品品种不断增多、用户对产品质量的要求不断提高,因此,热轧过程控制系统和数学模型的开发与完善一直是人们关心的重要研究课题,具有重要的理论研究意义和实际应用价值[1]。

2原因分析及措施2.1宽度控制原理邯钢2250mm热轧线配置有定宽机,其减宽能力可以达到350mm,可以将板坯的宽度减到所需要的尺寸。

下图是宽度控制规程的基本控制思想:1)宽度数据未被控制系统全部收集。

1780mm热连轧机带钢头尾宽度控制袁 敏(宝山钢铁股份有限公司不锈钢分公司热轧厂,上海200431)[摘 要]宝山钢铁股份有限公司不锈钢分公司1780mm热连轧机投产二年多来,碳钢与不锈钢的功能考核已经完成,但由于参数优化的原因,各项精度指标在控制上还存在一定问题。

本文就碳钢的宽度而言,针对带钢头尾宽度拉窄的现象,通过对模型相关参数的优化调整,有效解决了头尾宽度拉窄的问题,提高了带钢的宽度精度。

[关键词]热轧带钢;宽度拉窄;前滑率;加速度;参数优化[中图分类号]TG33419 [文献标识码]B [文章编号]100027059(2007)0120039204Width control of strip head and tail in1780mm hot strip millY UAN Min(H ot S trip Mill,S tainless S teel Branch of Baoshan Iron&S teel C o Ltd,Shanghai200431,China) Abstract:The1780mm hot strip mill in Stainless Steel Branch of Baoshan Iron&Steel C o Ltd has been put into production for tw o years,and function assessment of carbon steel and stainless steel had been fin2 ished.Because of reas on of parameter optimization,there were s ome problems in accurate control.F or width of carbon steel,problem of strip head and tail width narrowing was s olved effectively through optimizing ad2 justment of m odel parameter,and strip width accuracy was im proved.K ey w ords:hot rolling strip;width narrowing;forward slip;acceleration;parameter optimization0 引言宝山钢铁股份有限公司不锈钢分公司1780mm热连轧机自2004年9月以来生产的碳钢中,主要包含SPHC,SS400牌号钢,在精轧过程中,特别是轧制较薄和较窄的规格(如213mm×1020mm)时,带钢的头尾宽度有不同程度的拉窄产生,从而极大影响了带钢的宽度精度,往往造成用户在使用中由于带钢宽度余量偏小而产生切边不足。

八钢1750热轧带钢头尾拉窄的原因分析及宽度控制张志伟摘要:针对宝钢集团新疆八一钢铁有限公司1750mm热轧薄板产线,在生产冷轧料SPHC、薄规格及品种钢等的生产过程中出现头尾拉窄的现象,通过借助粗轧测宽仪、板形仪以及终轧宽度查询等手段,分别对粗轧区域、精轧区域、卷取区域带钢头尾拉窄的原因进行了分析,并在粗轧头尾短行程功能、E1立辊磨损情况、精轧活套控制、张力控制、卷取张力控制等方面提出了改进措施,最终使带钢宽度控制精度控制在0~15mm的公差范围内,降低宽度封锁率。

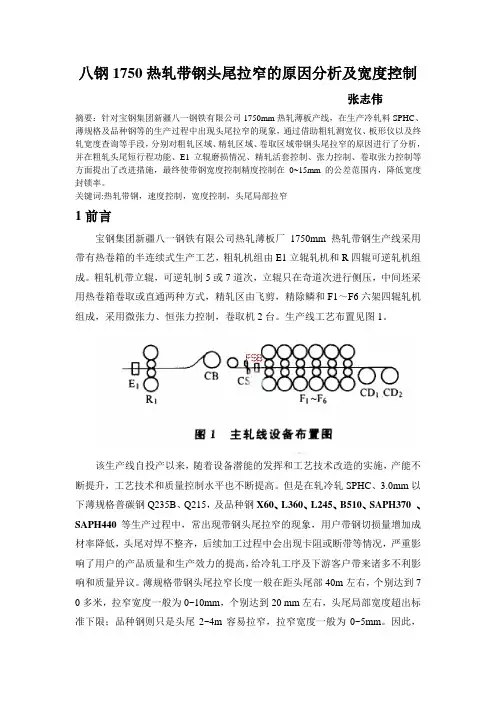

关键词:热轧带钢,速度控制,宽度控制,头尾局部拉窄1前言宝钢集团新疆八一钢铁有限公司热轧薄板厂1750mm热轧带钢生产线采用带有热卷箱的半连续式生产工艺,粗轧机组由E1立辊轧机和R四辊可逆轧机组成。

粗轧机带立辊,可逆轧制5或7道次,立辊只在奇道次进行侧压,中间坯采用热卷箱卷取或直通两种方式,精轧区由飞剪,精除鳞和F1~F6六架四辊轧机组成,采用微张力、恒张力控制,卷取机2台。

生产线工艺布置见图1。

该生产线自投产以来,随着设备潜能的发挥和工艺技术改造的实施,产能不断提升,工艺技术和质量控制水平也不断提高。

但是在轧冷轧SPHC、3.0mm以下薄规格普碳钢Q235B、Q215,及品种钢X60、L360、L245、B510、SAPH370 、SAPH440等生产过程中,常出现带钢头尾拉窄的现象,用户带钢切损量增加成材率降低,头尾对焊不整齐,后续加工过程中会出现卡阻或断带等情况,严重影响了用户的产品质量和生产效力的提高,给冷轧工序及下游客户带来诸多不利影响和质量异议。

薄规格带钢头尾拉窄长度一般在距头尾部40m左右,个别达到7 0多米,拉窄宽度一般为0~10mm,个别达到20 mm左右,头尾局部宽度超出标准下限;品种钢则只是头尾2~4m容易拉窄,拉窄宽度一般为0~5mm。

因此,对产生的原因和影响因素进行了分析,并提出了相应的有效处理措施。

2原因分析借助粗测宽仪、精轧板形仪等先进检测设备,判断产生头尾拉窄的工序部位、根据生产统计和操作经验,分析拉窄产生的机理及产生原因。

热轧带钢轧制模型的应用与优化摘要:轧钢模型是热轧带钢过程控制过程系统的控制核心,其参数设定的优劣将直接影响到产品的质量。

介绍了莱钢热轧带钢生产的主要过程控制模型,对主要轧制模型的控制特点及在实际生产中对参数的确定与优化方法进行了阐述,解决了一系列与模型相关的问题。

关键词:轧制模型;应用;参数优化1引言莱钢1500mm热轧带钢生产线主要产品为碳素结构钢、优质碳素结构钢、低合金结构钢、管线钢、花纹板、汽车结构用钢等。

该生产线主要设备有两台端进端出步进梁式数字化加热炉、一架立辊轧机(e1)、一架四辊可逆粗轧机(r1)、热卷箱、双剪刃转鼓式飞剪、六架四辊不可逆式精轧机(f1-f6)、u形管层流冷却、两台全液压三助卷辊卧式卷取机,其自动控制系统主要由北京科技大学国家高效轧制中心设计并实施完成。

21500热轧带钢生产线轧制模型的特点2.1 轧线过程控制系统(l2)简介1500轧线的过程控制系统(l2)是基于中间件的实时数据处理系统,主要实现了轧件跟踪、模型计算和生产数据管理。

l2是基于实时数据内存文件实现的,以达到过程控制的实时性要求。

每支钢的设定数据、实测数据及中间计算数据皆存于实时数据内存文件当中,当这支钢轧制完成后方将这些数据转存于oracle历史数据库中。

l2由两台过程控制服务器组成,其中一台在线运行,另一台实时热备,两台服务器公用一磁盘阵列,并通过dateware软件实现双机热备。

当在线运行服务器发生故障时系统会自动切换到备用服务器,也可以在系统正常运行时通过系统终端进行手动方式切换。

l2的操作系统为windows 2000 server 中文版和windows 2000 professional 中文版。

控制系统网络采用环形结构与星型结构相结合的混合拓扑结构,网络主干为高可靠性的双环冗余结构的光纤快速以太网。

2.2 热轧带钢的轧制模型轧制模型是实现热轧带钢生产自动控制的基础,是轧线自动控制系统的大脑。

优化短行程控制提高热轧卷板宽度精度摘要:针对国丰钢铁1450热连轧机组粗轧区轧制过程的工艺特点,优化电气自动化和模型系统,建立控制头尾形状的短行程控制系统,提高卷板通条宽度精度。

关键词:短行程控制; 电气自动化1 前言热轧卷板通条宽度精度是衡量卷板质量的重要指标之一,较高的宽度精度可以大大较少切损、提高成材率和产品美誉度;同时也可避免因大头大尾而产生的废钢事故。

而国家标准GB/T 709-2006 对钢板的宽度精也提出了明确的指标,即宽度小于或等于1500mm 的不切边钢板宽度精度应控制在0—20mm 以内。

为保证达到或超过这一指标,现代化的热连轧卷板生产线大都配置了粗轧立辊和精轧立辊机架,且粗轧立辊都具有短行程控制(SSC)和自动宽度控制功(AWC)。

2 宽度控制水平及宽度精度实际现状薄板在宽度控制精度上主要存在以下两个问题:(1)卷板头尾控制精度不高,头尾超宽可达到35mm,表现为“大头大尾”现象,说明粗轧立辊短行程控制(SSC)存在一定的问题。

(2)卷板通条控制精度基本符合企标和国标要求,但有时也出现宽度超差。

3 短行程(SSC)控制功能原理3.1板坯端部变形行为板坯经平辊立辊轧制后,产生的横截面的变形如图3-1所示。

未经立辊轧制的板坯厚度h0和宽度wo,经立辊轧制后板坯宽度为wc,板坯中心处厚度为hc,同轧辊接触处厚度为hr,最大厚度为hb。

板坯在宽度方向受到轧制压缩的时候,变形集中于板坯边部的局部区域,所以减宽后的板坯的断面出现明显的双鼓形(习惯上也称为“狗骨”形).图3-1立辊轧制后板坯截面形状3.2板坯头尾变形特征板坯立辊轧时板坯与轧辊接触后,余属变形首先沿着轧辊的切向流动,形成宽度的缩窄,直至形成一定的刚端,这种金属向中部流动的情况逐渐受阻而停止。

图3-2所示为立辊轧制时板坯咬入过程十个瞬间板坯变形的情况。

可以清楚的看到,从第四步开始,板坯脱离同轧辊的接触,此时板坯尚未离开辊缝的出口。

热轧带钢宽度控制模型的研究【摘要】宽度精度控制是热轧带钢产品质量的重要指标,偏差每减小1mm,成材率可以提高0.1﹪左右。

本文介绍的宽度控制模型有效解决了头尾失宽,增强了宽度控制效果,文章对于冶金带钢轧制宽度控制系统的设计应用有一定的参考价值。

【关键词】宽度控制模型;短行程控制;前馈补偿1.概述在热轧带钢生产过程中,通常希望轧制后的成品带钢的宽度达到目标宽度,且沿其长度方向上的宽度一致。

同时宽度精度高的板带轧件,可以提高成材率,满足后续用户的使用要求,过去热轧带钢宽度精度一般在±(15到20)mm,现在高水平的热轧带钢机组已经可达到±(4到8)mm。

在热轧带钢生产过程中引起成品宽度波动的原因:连铸板坯本身宽度偏差引起的带钢宽度变化。

主要由连铸局部火焰清理造成的板坯局部缺肉和连铸板坯调宽的过渡段形成的梯形坯。

立辊要下量较大时引起的头、尾失宽。

随粗轧立辊轧机宽度压下量的增大,在几十米长的带钢上,头尾和尾部将产生5到几十毫米的失宽,其原因是头尾部分和稳定轧制的中间部分金属在压力下时的流动不同。

板坯在热轧带钢轧机的粗轧机组中,经过立棍轧制和水平轧制交替变形后,达到既定的板宽和板厚,然后将其送入精轧机组轧制后,达到目标宽度和厚度的成品带钢。

在这个轧制过程中,当用立辊轧机进行边部轧制时,轧件的边部就回隆起,形成所谓的“狗骨”,将其继续进行水平轧制时,则板宽边部的隆起部分又要再次向宽度方向扩展。

加热炉炉轨黑印的影响。

在板坯长度方向上炉轨黑印处温度低,使立轧效果减少,并使黑印处宽度增加,造成板卷内宽度发生波动。

精轧机架间张力波动引起的宽度变化。

由于轧机速度不平衡和活套量变化等外扰的影响,机架间张力发生波动。

此外带钢头部和尾部不受机架间张力作用等因素也会带来板宽的波动。

卷取机咬入轧件瞬间的冲击张力引起的宽度波动。

带钢头部卷入卷取机卷筒瞬间产生张力使其变形抗力低的部分,发生局部变窄。

所以说带钢在热连轧过程中宽度的变形是一个复杂的过程,根据上面的变化规律我们将热轧过程的宽度模型分为两个部分:中间坯料宽度模型和立辊轧机控制模型。