基于灵敏度分析的数控机床床身尺寸优化设计

- 格式:pdf

- 大小:819.24 KB

- 文档页数:4

creo的sensitivity analysis

在Creo(PTC Creo,早期称为Pro/ENGINEER)中,"sensitivity analysis"可以理解为灵敏度分析。

灵敏度分析是一种工程设计和模拟中常用的方法,用于评估设计参数变化对产品性能的影响程度。

在Creo中进行灵敏度分析时,通常涉及以下几个方面:

1.参数变化:灵敏度分析关注设计中的各种参数,这些参数可能包括尺寸、材料特性、加载条件等。

在Creo中,用户可以通过改变模型参数或设置不同的设计场景来引入这些变化。

2.性能评估:Creo提供了强大的仿真和分析工具,允许工程师评估产品的性能。

这可能包括结构强度、热分析、流体动力学等。

在灵敏度分析中,通常会关注特定设计参数对关键性能指标的影响。

3.结果可视化:Creo提供了直观的结果可视化工具,使用户能够直观地了解参数变化对产品性能的影响。

这可以包括图表、曲线、热图等,帮助工程师更好地理解设计的优势和局限性。

4.优化设计:基于灵敏度分析的结果,工程师可以进行优化设计,通过调整设计参数来改进产品性能。

Creo中可能包括一些优化工具,帮助自动化这个过程。

5.决策支持:灵敏度分析的结果可以为决策提供支持。

工程师和设计团队可以根据参数变化对产品性能的影响来做出更加明智的设计决策。

总体而言,在Creo中进行灵敏度分析是设计优化过程中的关键步骤之一,帮助工程师更好地理解和改进产品设计。

这种方法有助于确保产品在满足性能要求的同时,尽可能地提高设计效率。

数控机床关键零件床身加工方法探讨摘要:在XK2125×100大型数控镗铣床上加工大型数控床身,其难点在直线度和垂直度上,重点是在同台多节床身的尺寸一致性上,必须仔细。

分段加工(也就是不能同时加工)控制精度等宽等厚0.01mm。

关键词:数控机床床身同台尺寸一致性数控机床在机加工中集钻、铣、镗、攻丝、锪孔于一身,一次装夹五面加工,可达到精度较高的技术要求。

我所操作过的WD130、 J2M220 、X2027×100 、XK2125×100等机床都是集团公司关键设备。

这些设备主要承担集团公司主导产品压力机和大型数控机床上的关键零件。

这些机床的系统性能不太一样,我作为一名数控班的班长靠着拼劲和钻劲,理论联系实际,掌握了多种系统的操作方法和数控编程,加工一些普通镗床无法保证零件尺寸和形位公差的高精度产品。

由于篇幅所限,仅通过介绍我在XK2125×100大型数控龙门镗铣床机床上加工大型数控落地镗床身和超长定梁数控床身过程中所使用的方法及方法改进等来论述用数控机床加工高难度零件。

一、TK6920*154 —10001.10002*2.10003 大型数控落地镗床身的加工1、结构概述及要求数控落地镗结构为固定式床身,立柱沿床身移动,如图所示。

数控床身是铸件产品,TK6920*154 —10001.10002*2.10003是固定式床身,共有四节.联接使用后行程近20m.它的要求主要是每节床身的导轨1、2、3、4,5,6面最重平面度和直线度0.01/1000mm全长0.02mm要是四节床身导轨等宽等厚要求在0.01mm以内,表面粗糙度Ra1.6两端面于导轨的垂直度0.02mm光栅尺安装面齿条安装面同台等尺寸0.012、我公司采取的加工流程为:工序1.用刨床粗加工上下面工序 2.回炉时效后由刨床在次粗加工,精加工所有Ra6、3 Ra12.5的面。

工序3.由普通镗床粗加工两端面。

收稿日期:20010829作者简介:马 迅(1966-),女(汉),江苏,硕士E 2m ail :li w ei m @public .sy .hb .cn马 迅文章编号:100328728(2002)0420558204基于有限元法的结构优化与灵敏度分析马 迅1,过学迅2,赵幼平3,闵晓炜3(1湖北汽车工业学院,十堰 442002;2华中科技大学,武汉 430074;3东风汽车工程研究院,十堰 442001)摘 要:探讨了用有限元法进行结构优化与灵敏度分析的一般思路;介绍了优化与灵敏度分析的基本理论及利用I 2D EA S 软件进行优化的过程。

以某轻型客车的车架为例,选弯曲刚度、扭转刚度和一阶扭转频率为性能约束,根据灵敏度分析结果,按高刚度、轻质量的要求,选择出有效的设计变量进行了重量最轻或性能最优的结构优化,并得出相应的结论。

关 键 词:有限元法;优化;灵敏度分析;车架中图分类号:TH 132 文献标识码:AStructural Opti m ization and Sen sitiv ity Analysis Based on F i n ite Ele m en tM ethodM A Xun 1,GUO Xue 2xun 2,ZHAO You 2p ing 3,M I N X iao 2w ei 3(1H ubei Institute of A utomo tive Industry ,Sh iyan 442002;2H uazhong U niversity of Science and T echno logy ,W uhan 430074;3Dongfeng Institute of A utomo tive Engineering ,Sh iyan 442001)Abstract :In th is paper ,the generalm ethod of structural op ti m izati on and sensitivity analysis based on the finite ele 2m ent m ethod is p resented .T he basic theo ries about structural op ti m izati on and sensitivity analysis are introduced .A fram e of a ligh t 2duty bus is used as an examp le .T he bending stiffness ,to rsi on stiffness and the first to rsi on mode frequency are selected to fo r m the perfo r m ance restraints .A cco rding to the results of the sensitivity analysis and the dem and of h igh stiffness and ligh t m ass ,the effective design variables are cho sen .Tw o different op ti m iza 2ti on models are p resented and comparisons are m ade .Key words :F inite elem ent m ethod ;Op ti m izati on ;Sensitivity analysis ;F ram e 现代结构设计在结构性能和生产成本等方面有着越来越高的要求。

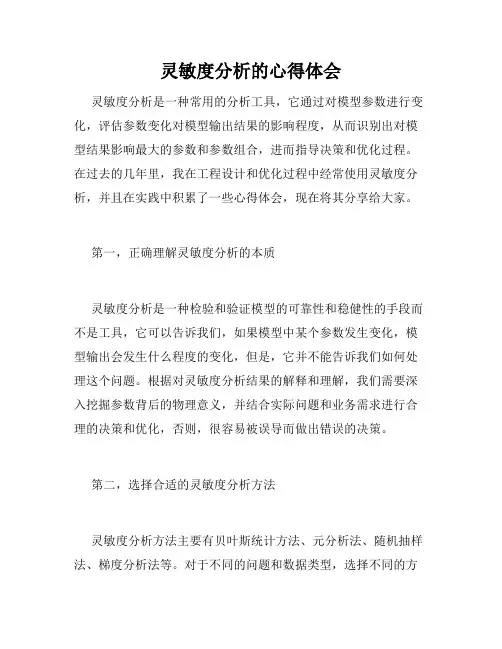

灵敏度分析的心得体会灵敏度分析是一种常用的分析工具,它通过对模型参数进行变化,评估参数变化对模型输出结果的影响程度,从而识别出对模型结果影响最大的参数和参数组合,进而指导决策和优化过程。

在过去的几年里,我在工程设计和优化过程中经常使用灵敏度分析,并且在实践中积累了一些心得体会,现在将其分享给大家。

第一,正确理解灵敏度分析的本质灵敏度分析是一种检验和验证模型的可靠性和稳健性的手段而不是工具,它可以告诉我们,如果模型中某个参数发生变化,模型输出会发生什么程度的变化,但是,它并不能告诉我们如何处理这个问题。

根据对灵敏度分析结果的解释和理解,我们需要深入挖掘参数背后的物理意义,并结合实际问题和业务需求进行合理的决策和优化,否则,很容易被误导而做出错误的决策。

第二,选择合适的灵敏度分析方法灵敏度分析方法主要有贝叶斯统计方法、元分析法、随机抽样法、梯度分析法等。

对于不同的问题和数据类型,选择不同的方法进行分析是非常重要的。

实际应用中,我们可以结合实际场景和数据样本,选取合适的灵敏度分析方法,从而提高分析效率和结果可靠性。

第三,合理设置模型参数范围模型参数的范围设置对灵敏度分析结果的影响非常大,一般来说,过小或过大的参数范围都会导致分析结果的不准确和不可信。

在实际应用中,我们可以通过专家知识、历史数据、文献资料、政策法规等多种途径,对参数范围进行合理的设置,从而提高分析结果的可靠性和实用性。

第四,多维度或多目标灵敏度分析单一维度的灵敏度分析往往无法涵盖多方面因素对模型输出结果的影响,但是,多维度和多目标的灵敏度分析可以更全面地评估各个参数和因素对模型输出结果的影响,有利于我们全面认识问题的本质和解决问题的策略。

最后,作为一种数据驱动的分析工具,灵敏度分析需要结合实际场景和需求进行有针对性的应用,不能过分依赖它的结果,还需要结合统计学、机器学习、优化方法等多种工具和方法,才能形成完整的分析体系和决策支持系统,给我们的工作和生活带来更好的效益和质量。

机械系统动力学建模中的灵敏度分析方法研究在机械工程领域,对机械系统的动力学行为进行准确建模和分析是至关重要的。

而在这一过程中,灵敏度分析方法扮演着不可或缺的角色。

它能够帮助我们深入了解系统参数对系统性能的影响程度,从而为优化设计和控制策略的制定提供有力支持。

机械系统通常由多个相互作用的部件组成,其动力学行为受到众多因素的影响,如质量、刚度、阻尼、几何形状等。

在建模过程中,由于实际系统的复杂性和不确定性,很难精确确定所有参数的值。

此外,即使能够获得参数的估计值,也不能直观地了解每个参数对系统性能的重要性。

这就是灵敏度分析方法发挥作用的地方。

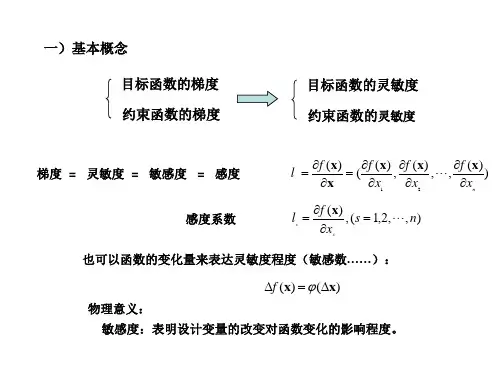

灵敏度分析的基本思想是研究模型输出对输入参数的变化率。

通过计算灵敏度指标,可以定量地评估每个参数对系统性能的影响程度。

常见的灵敏度分析方法包括局部灵敏度分析和全局灵敏度分析。

局部灵敏度分析主要关注参数在某个特定点附近的微小变化对模型输出的影响。

这种方法通常基于导数的计算,例如一阶导数或二阶导数。

例如,对于一个简单的机械振动系统,其运动方程可以表示为二阶常微分方程。

通过对该方程求导,可以得到系统的频率对质量、刚度等参数的局部灵敏度表达式。

局部灵敏度分析方法计算相对简单,但它只能提供参数在局部范围内的影响信息,对于参数的大范围变化可能不够准确。

全局灵敏度分析则考虑参数在整个取值范围内的变化对模型输出的综合影响。

常见的全局灵敏度分析方法有蒙特卡罗模拟、基于方差的分析方法(如 Sobol 指数法)等。

蒙特卡罗模拟通过随机生成大量的参数组合,并计算相应的模型输出,从而统计分析参数对输出的影响。

Sobol 指数法则通过将模型输出的方差分解为各个参数及参数组合的贡献,来评估参数的全局灵敏度。

全局灵敏度分析方法能够更全面地反映参数的影响,但计算量通常较大。

在实际应用中,选择合适的灵敏度分析方法取决于具体的问题和需求。

如果对参数的局部特性感兴趣,或者计算资源有限,局部灵敏度分析可能是一个较好的选择。

数控机床床身铸件数控机床床身铸件是机床的基础件,要求机床床身要有足够高的静动刚度和精度保持性,在满足总体设计要求的前提下,应尽可能的做到既要结构合理、筋板布置恰当,又要保持机床床身良好的冷热加工工艺性。

在设计环节,通过机床动力学,对机床床身进行受理分析。

我公司采用全新的设计理念,对机床床身铸件进行设计和加工。

机床床身铸件使用优质HT250铸铁,铸铁的抗拉强度达25000PSI。

在铸造时,铸铁中加了硅、铝、镁、铜等合金元素,增强机床床身的强度。

采用先进的树脂砂、消失模铸造工艺技术成型机床床身铸件,使机床床身达到高抗震性及高刚性。

机床床身吸震能力比普通铸铁床身提高10倍,提高了机床的稳定性。

机床床身铸件采用最优化设计方法、设计分布在机床内部的各类加强筋及床身、立柱、工作台等各大部件的尺寸,使机床床身铸件尽可能低的重量承载最大的载荷,机床床身为三角形受力设计,立柱为A形结构,彻底排除机床在加工过程中立柱产生的偏移摆动,使机床工作台的承载量其他机床的2-3倍。

机床床身铸件的设计:合理的结构程度和加强筋的搭配、使机床床身抗扭、抗震、提高机床床身刚性。

为使数控机床具有良好的静刚度,应注意合理选择机床床身的结构形式。

如:机床床身采用封闭的完整箱体结构,机床床身采用封闭式截面,合理选择及布局机床床身的隔板和筋条,尽量减小结合面,提高部件间接触刚度等。

纵向隔板主要提高机床床身抗弯刚度;横向隔板主要提高机床床身抗扭刚度;斜向隔板兼有提高机床床身抗弯刚度、抗扭刚度的效果。

机床床身铸件的重要性;1、机床床身铸件直接影响机床的刚性2、热变形:3、成本:机床床身的重量占机床总重量的很大比重,同样在机床的总成本中也占相当大的比重。

设计机床床身,要使用尽量少的材料,达到高的刚性。

机床床身铸件的质量控制:1、ISO9000的铸造工艺管理标准,使用优质HT250铸铁,铸铁机床床身的抗拉强度达25000PSI.2、铸件在露天自然时效或人工时效处理,减少装配后的铸件变形,保证铸件精度和耐用性。

数控立式铣床机械结构设计数控机床作为一种高自动化、高柔性、高精度、高效率的机械加工设备,决定了它在现代制造业中占有越来越重要的作用。

近年来,我国在中高档数控机床关键技术上有了较大突破,创造出一批具有自主知识产权的研究成果。

目前,在实际应用中有部分工件在加工微型孑L或铣削平面时,加工精度不高。

如果我们用传统的数控铣床对其加工,将导致加工效率低且加大设备和电力的损耗。

根据这种情况,我们设计了一种小型数控立式铣床。

该铣床造价大大低于传统数控机床,还能够满足教学上的使用,提高学生对数控铣床的理解与认识。

下文就对它的机械结构设计作一介绍。

1 机床的总体布局本机床是一台采用立式布置的小型数控铣床,机床床身尺寸(长×宽×高)为600 mm×8OO mm×1 4051Tim,主要由(如图1机床的结构简图所示)机床底座,横向溜板,X、y、Z方向进给步进电动机,工作台,机床床身,三相异步电动机,主轴箱以及相关的电气系统等部分组成。

机床的加工过程为:被加工零件固定于工作台4上,能够实现横向、纵向的进给运动;铣刀装夹在主轴箱8上,能够沿立柱的上下移动,进行铣削加工。

整个加工过程由PC进行控制,实现工件的自动加工。

该数控铣床的主要技术参数为:最大钻孔直径:28 mm;最大铣削能力:平面2.6×10 mm。

;主轴箱上下移动最大行程:345 mm;工作台工作面积:730 n'ln3×350 n3n3;工作台最大纵向行程:450 mm;工作台最大横向行程:250 n3m;机床底座面积:400 ITlm×680 n3n3;主轴变速范围:8O~ 1 650 r/min2 机床主传动系统及主轴组件设计2.1 机床主传动系统数控铣床主传动系统由主轴电动机、传动系统和主轴部件等部分组成,它与普通机床主传动系统相比结构较简单,这是由于变速功能主要由无级变速电动机来承担。