双起升岸边集装箱起重机吊具防摇防扭控制系统设计

- 格式:docx

- 大小:131.00 KB

- 文档页数:4

2019年第2期总第331期DOI:10.13340/j.cont.2019.02.007基于多诹动方学建模分析的岸桥培具主动防摇控制上海冠东国际集装箱码头有限公司夏祯捷,张润梁,赵华,徐红春上海海事大学嘉红霞岸桥是新一代全自动化集装箱码头的重要设 备,其中吊具防摇控制技术是岸桥智能化关键技术 之一。

w吊具摇摆极易造成吊具及其起吊的集装箱 与周围建筑物、设备和集装箱等发生碰撞,尤其是 在全自动化集装箱码头普遍采用远程操控技术的 情况下,吊具摇摆会严重影响岸桥作业的安全性和 高效性;因此,有必要研发科学有效的岸桥吊具主 动防摇控制技术。

本文采用动力学建模软件AUTOLEV建立岸桥小车机构-起升机构-吊具联合 数学模型,对吊具在小车加速状态下的摇摆模式进 行仿真分析,并应用输入整形技术,根据吊具的摇 摆模式和频率设计极不灵敏输入整形器。

仿真结果 表明:在整形输入作用下,岸桥吊具摇摆得到有效 抑制。

1研究背景岸桥吊具防摇方式分为机械防摇方式和电子 防摇方式。

常见的机械防摇方式包括力矩电机防摇 方式、液压防摇方式和八绳防摇方式等,对应的防摇装置设计为岸桥起升机构的一部分,对吊具摇摆具有一定的抑制作用;但机械防摇方式的防摇效果不明显,通常需要岸桥操作人员凭经验调整小车运行速度以辅助防摇。

电子防摇方式基于比例-积分-微分(proportional-integral-derivative,PID)闭环控制技术,通过各种传感器和检测元件实时检测吊具相对于小车的位置信息,并传送至控制系统的PID调节器,由PID调节器控制小车运行速度,从而减小吊具及其起吊集装箱的摇摆幅度;但由于PID调节器根据吊具摇摆信息实时调节吊具摇摆角度,使得吊具反复动作,反而导致操作人员极度不适,实际应用效果很差。

为了克服传统机械防摇方式和电子防摇方式的缺陷,很多学者对包括智能控制在内的其他防摇方法开展研究,如模糊控制和人工神经网络论相结合的方法[2]、以事件驱动为切换规则的多模型参考切换双闭环防摇控制算法[3]、基于软测量技术的防摇控制方法[4]、基于批次控制和模糊控制的防摇控制方法'最优控制运动规划[6]等。

避免起重机吊臂伸缩时抖动的结构设计要点发布时间:2023-01-28T06:52:48.196Z 来源:《中国建设信息化》2022年第18期作者:赵星星[导读] 起重机伸缩式吊臂在伸缩过程中易出现抖动,尤其是在起重机伸缩时吊臂完全伸缩或上升至最大高度后赵星星身份证号:32108419870926****,江苏扬州 225600摘要:起重机伸缩式吊臂在伸缩过程中易出现抖动,尤其是在起重机伸缩时吊臂完全伸缩或上升至最大高度后,进行缩臂或下摆操作时,会出现较大的抖动,从而导致被吊货物不稳定,操作困难,存在安全隐患。

因此本文将对避免起重机吊臂伸缩时抖动的结构设计要点进行探究。

关键词:起重机吊臂;伸缩;抖动;结构设计1 引言起重机伸缩臂在使用伸缩缸和钢索的情况下,经常会发生一定的抖动,甚至会产生异常的声音。

当抖动、异常响声较大时,调试人员普遍认为与水力系统有关系,所以在分析和处理起重机伸缩式吊臂抖动问题时,需要先检查油缸中是否有空气、平衡阀是否工作正常等。

实际上,由于吊臂架的结构不合理,在伸缩过程中也会出现抖动和异常声响。

因此,以下将对避免起重机吊臂伸缩时抖动的结构设计要点进行探究。

2 起重机吊臂伸缩时抖动原因起重机伸缩式吊臂的回缩会由于牵扯到起重机伸缩式吊臂和液压件,其原因分析比较复杂,难以处理;(1)将吊臂机本身的加工错误所引起的抖动因素考虑在内;(2)尼龙滑块由于较高的摩擦系数而引起的抖动;如果吊臂在伸缩过程中的摩擦力太大,会导致系统的压力变化,由此使其在液压冲击情况下导致吊臂出现抖动问题。

如果吊臂的滑块磨损较大,那么吊臂在伸出的过程中会发生倾斜,并且很容易发生抖动;缩臂时,也增加了吊臂的阻力,使其抖动更加剧烈。

(3)应注意是否有足够的润滑;(4)考虑油缸会不会发生抖动;(5)检查平衡阀门的故障情况;(6)吊臂伸缩钢丝绳松动。

吊臂伸缩式钢索的松动会导致起重机的振动。

判别方法:拆卸伸缩钢索,仅靠伸缩缸来驱动伸缩臂,观察吊臂伸缩是否自由,是否有抖动。

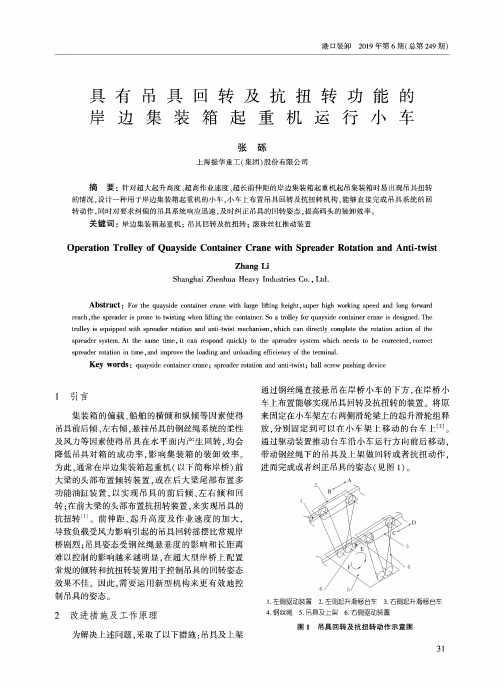

港口装卸2019年第6期(总第249期)具有吊具回转及抗扭转功能的岸边集装箱起重机运行小车张砾上海振华重工(集团)股份有限公司扌商要:针对超大起升高度、超高作业速度、超长前伸距的岸边集装箱起重机起吊集装箱时易出现吊具扭转的情况,设计一种用于岸边集装箱起重机的小车,小车上布置吊具回转及抗扭转机构,能够直接完成吊具系统的回转动作,同时对要求纠偏的吊具系统响应迅速,及时纠正吊具的回转姿态,提高码头的装卸效率。

关键词:岸边集装箱起重机;吊具回转及抗扭转;滚珠丝杠推动装置Operation Trolley of Quayside Container Crane with Spreader Rotation and Anti-twistZhang LiShanghai Zhenhua Heavy Industries Co.,Ltd.Abstract:For the quayside container crane with large lifting height,super high working speed and long forward reach, the spreader is prone to twisting when lifting the container.So a trolley for quayside container crane is designed.The trolley is equipped with spreader rotation and anti-twist mechanism,which can directly complete the rotation action of the spreader system.At the same time,it can respond quickly to the spreader system which needs to be corrected,correct spreader rotation in time, and improve the loading and unloading efficiency of the terminal.Key words:quayside container crane;spreader rotation and anti-twist;ball screw pushing device1引言集装箱的偏载、船舶的横倾和纵倾等因素使得吊具前后倾、左右倾,悬挂吊具的钢丝绳系统的柔性及风力等因素使得吊具在水平面内产生回转,均会降低吊具对箱的成功率,影响集装箱的装卸效率。

双起升岸边集装箱起重机吊具防摇防扭控制系统设计

作者:杨育青曹雪东

来源:《集装箱化》2020年第08期

岸边集装箱起重机(以下简称“岸桥”)是集装箱码头的主要装卸设备。

在单起升单吊具岸桥作业过程中,主小车作业时间长于门架小车作业时间,导致主小车与门架小车难以协同作业,从而对岸桥作业效率提升产生不利影响。

为此,很多自动化集裝箱码头采用单起升双吊具岸桥。

单起升双吊具岸桥的优点是能够同时作业4个20英尺集装箱或2个40英尺集装箱,作业效率较高,但存在以下缺点:(1)双吊具之间连接柔软,无法应对前后或左右偏载工况;(2)单吊具作业模式与双吊具作业模式的切换时间较长;(3)在双吊具作业模式下,吊具载荷不得超过额定起升载荷(一般为65 t)。

与单起升双吊具岸桥相比,双起升岸桥采用双起升双吊具结构,不仅作业效率较高,而且不存在单起升双吊具岸桥的上述缺点,能够较好地满足自动化集装箱码头作业需求;但在应用过程中,需要确保吊具防摇防扭控制系统的可靠性和灵活性。

本文针对自动化集装箱码头双起升岸桥作业工况,设计双起升岸桥吊具防摇防扭控制系统,实现双起升岸桥吊具在双起升、海侧单起升和陆侧单起升等作业模式下的防摇防扭和半自动控制功能,从而为双起升岸桥在不同工况下的高效作业提供保障。

1 双起升岸桥吊具防摇防扭控制系统主要功能

双起升岸桥吊具有双起升、海侧单起升(陆侧起升锚定)和陆侧单起升(海侧起升锚定)等作业模式。

为了满足双起升岸桥远程自动化操作要求,在上述作业模式下,双起升岸桥吊具防摇防扭控制系统应当具备以下功能。

(1)防摇功能,即吊具在1.5个摇摆周期内的摇摆幅度不超过50 mm。

防摇功能的实现原理如下:在小车架上安装电荷耦合器件相机(以下简称“相机”),并在吊具上架上安装带有红外线泛光灯的反射板(以下简称“反射板”);相机实时测定反射板的相对位置和摇摆角度,并将吊具下的集装箱状态实时反馈给吊具防摇防扭控制系统;吊具防摇防扭控制系统控制小车的运行速度和加速度,从而消除因小车加速和制动而引起的负载摆动。

(2)防扭功能,即吊具在1.5个旋转周期内的旋转角度不超过1€啊7琅すδ艿氖迪衷砣缦拢旱蹙叻酪》琅た刂葡低惩ü嗷?反射板装置测定吊具偏转角度,并根据吊具偏转角度调节前大梁或后大梁多功能液压站的油缸,实现吊具前后倾角度、左右倾角度和旋转角度的自动调节,从而使吊具始终保持在系统设定的角度位置。

(3)半自动控制功能,即控制小车和起升机构沿规划路径安全、平稳、高速、精准地移动至目标位置,并且定位误差不超过30 mm。

半自动控制功能的实现原理如下:吊具防摇防扭控制系统利用相机-反射板装置反馈的信息,结合岸桥载荷的起始位置、目标位置及障碍物分布情况,根据设定的预测模型,自动生成最优规划路径,并控制岸桥载荷从起始位置沿规划路径安全、平稳、高速、精准地移动至目标位置,从而实现装卸作业自动化。

2 双起升岸桥吊具防摇防扭控制系统硬件配置

为了满足双起升岸桥远程自动化操作要求,双起升岸桥吊具防摇防扭控制系统必须兼顾不同的作业模式。

经过反复研究,最终形成以两套独立的相机-反射板装置为主的硬件配置方案:一套安装在岸桥陆侧起升机构上,用于在双起升和陆侧单起升作业模式下实现吊具防摇防扭功能;另一套安装在岸桥海侧起升机构上,用于在海侧单起升作业模式下实现吊具防摇防扭功能。

如图1所示:相机采用不锈钢罩壳,焦距为25 mm,工作温度为 25~50€癈;反射板表面为黑白相间的田字形,大小为500 mm€?500 mm。

相机-反射板装置的安装要求如下:反射板位于吊具中心位置,相机与反射板的连线与小车架垂直。

此外,需要注意的是:如果两套相机-反射板装置完全相同,那么在双起升作业模式下,陆侧相机会检测到两块反射板的数据,并因此而获得错误信息。

为了避免相机检测到相邻吊具的反射板,将安装于海侧吊具上的反射板旋转90€啊S捎诜瓷浒灞砻嫖诎紫嗉涞奶镒中危瓷浒逍?0€昂蠹纯尚纬尚履0濉T诒甓ㄏ嗷问保山煌沧拔恢玫姆瓷浒迥0宥ㄒ逦煌J剑佣苊馑鹕饕的J较侣讲嘞嗷奔觳獾搅娇榉瓷浒宓奈侍狻?

3 双起升岸桥吊具防摇防扭控制系统软件应用

双起升岸桥吊具防摇防扭控制系统开发基于SIMATIC-SIMOTION-SINAMICS平台。

通过调节相机的曝光度和视角识别反射板的状态信息,并由SIMOCRANE CenSOR采集相机-反射板装置的反馈信号。

在SIMOCRANE中开发吊具防摇防扭功能。

单起升岸桥吊具防摇防扭控制技术研究已较为完善,本文仅阐述双起升岸桥吊具防摇防扭控制系统与单起升岸桥吊具防摇防扭控制系统在软件应用方面的不同之处。

(1)虽然双起升岸桥配备两套相机-反射板装置,但只有一个SIMOTION控制器。

在不同作业模式下,SIMOTION控制器在同一时刻只控制一套相机-反射板装置;因此,为两个相机分别设置相互独立的参数,由SIMATIC中的控制逻辑判断当前的作业模式并发送至SIMOTION控制器,并由SIMOTION控制器切换工作相机(见图2)。

除了在软件上实现相机切换外,还通过设置相机选择开关,在硬件上确保SIMOTION控制器在同一时刻只读取一套相机-反射板装置的反馈数据,即:在双起升作业模式下,控制系统切换至陆侧相机进行数据连接;在海侧单起升作业模式下,控制系统切换至海侧相机进行数据连接;在陆侧单起升作业模式下,控制系统切换至陆侧相机进行数据连接。

此外,在双起升作业模式下,当陆侧相机-反射板装置发生故障时,海侧相机-反射板装置可作为冗余装置,确保双起升作业正常进行,从而大大提高双起升岸桥作业的可靠性。

(2)由于双起升岸桥海侧上架液压分离油缸的最大行程为1.1 m,在双起升作业模式下,油缸伸缩可能造成吊具扭转,导致相机与反射板之间存在一定夹角。

如果这一夹角被误判为因负载晃动而引起的夹角,那么吊具防摇防扭控制就会出现误差,并且吊具起升高度越高,误差就越大。

为此,在控制算法中引入分离油缸编码器的反馈值,将其作为偏转角度的偏移量进行调整,从而避免产生上述问题。

(3)在半自动控制过程中,由于不同作业模式下的起升机构不同,除了切换相机外,还需要切换起升高度和弱磁控制。

控制原则如下:在双起升和陆侧单起升作业模式下,采用陆侧起升机构的相关参数计算;在海侧单起升作业模式下,采用海侧起升机构的相关参数计算。

4 结束语

双起升岸桥吊具防摇防扭控制系统将两套相机-反射板装置应用于同一台双起升岸桥上,并由一个SIMOTION控制器控制,需要解决硬件组态、参数切换、安装位置调整和相机参数设定等问题。

振华团队在项目实践过程中成功解决上述问题,为后来攻克双起升岸桥吊具因重心漂移而产生的易受环境影响、扭摆状态复杂多变、难以实现运动控制等问题打下坚实基础。

随着时代发展,传统集装箱码头的自动化改造是大势所趋。

双起升岸桥吊具防摇防扭控制系统除了应用于新建自动化集装箱码头外,也可为传统集装箱码头自动化升级改造提供解决方案。

(编辑:张敏收稿日期:2020-06-16)。