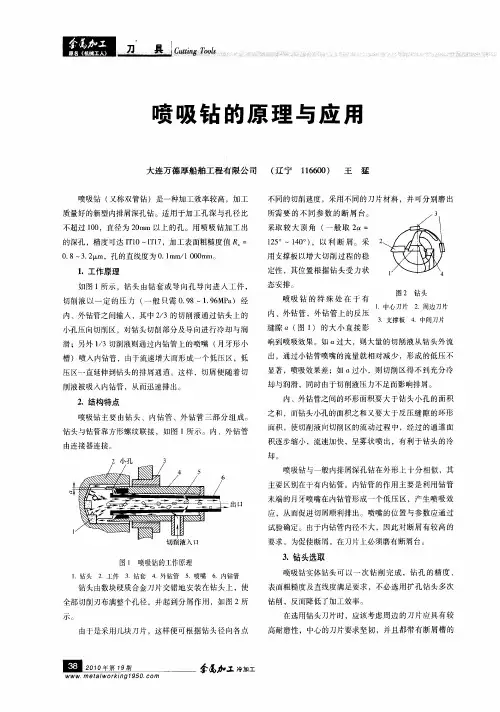

高速钢内排屑深孔钻

- 格式:pdf

- 大小:221.70 KB

- 文档页数:2

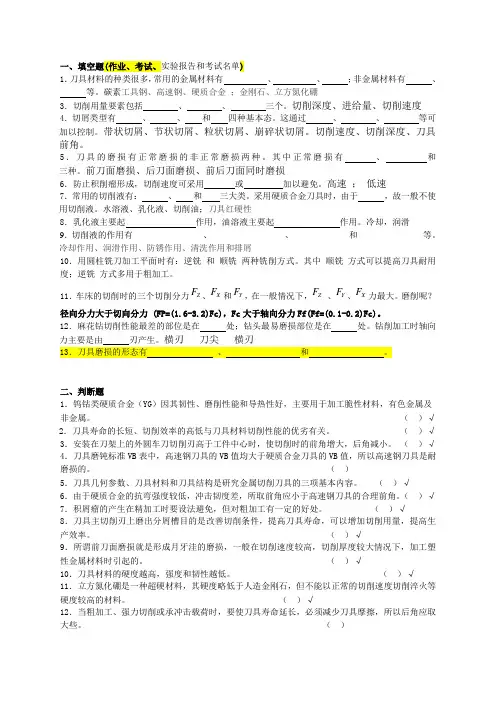

一、填空题(作业、考试、实验报告和考试名单)1.刀具材料的种类很多,常用的金属材料有、、;非金属材料有、等。

碳素工具钢、高速钢、硬质合金;金刚石、立方氮化硼3.切削用量要素包括、、三个。

切削深度、进给量、切削速度4.切屑类型有、、和四种基本态。

这通过、、等可加以控制。

带状切屑、节状切屑、粒状切屑、崩碎状切屑。

切削速度、切削深度、刀具前角。

5.刀具的磨损有正常磨损的非正常磨损两种。

其中正常磨损有、和三种。

前刀面磨损、后刀面磨损、前后刀面同时磨损6.防止积削瘤形成,切削速度可采用或加以避免。

高速;低速7.常用的切削液有:、和三大类。

采用硬质合金刀具时,由于,故一般不使用切削液。

水溶液、乳化液、切削油;刀具红硬性8.乳化液主要起作用,油溶液主要起作用。

冷却,润滑9.切削液的作用有________________、_________________、_____________和_______________等。

冷却作用、润滑作用、防锈作用、清洗作用和排屑10.用圆柱铣刀加工平面时有:逆铣和顺铣两种铣削方式。

其中顺铣方式可以提高刀具耐用度;逆铣方式多用于粗加工。

11.车床的切削时的三个切削分力F Z、F X和F Y,在一般情况下,F Z、F Y、F X力最大。

磨削呢?径向分力大于切向分力 (FP=(1.6-3.2)Fc),Fc大于轴向分力Ff(Ff=(0.1-0.2)Fc)。

12.麻花钻切削性能最差的部位是在处;钻头最易磨损部位是在处。

钻削加工时轴向二、判断题1.钨钴类硬质合金(YG)因其韧性、磨削性能和导热性好,主要用于加工脆性材料,有色金属及非金属。

()√2.刀具寿命的长短、切削效率的高低与刀具材料切削性能的优劣有关。

()√3.安装在刀架上的外圆车刀切削刃高于工件中心时,使切削时的前角增大,后角减小。

()√4.刀具磨钝标准VB表中,高速钢刀具的VB值均大于硬质合金刀具的VB值,所以高速钢刀具是耐磨损的。

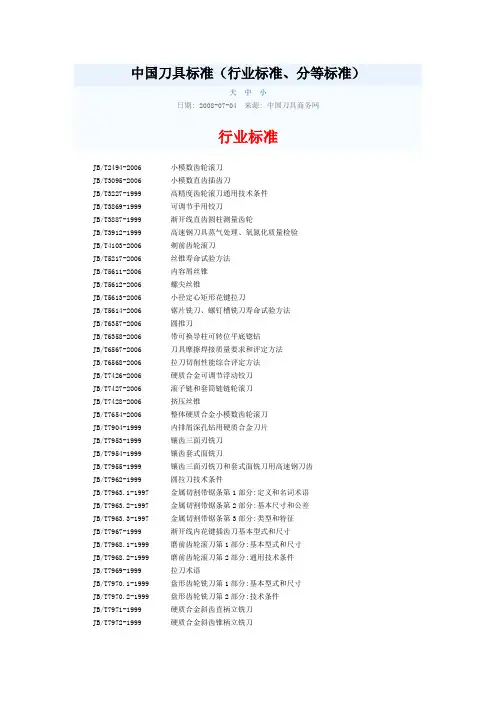

中国刀具标准(行业标准、分等标准)大中小日期: 2008-07-04 来源: 中国刀具商务网行业标准JB/T2494-2006小模数齿轮滚刀JB/T3095-2006小模数直齿插齿刀JB/T3227-1999高精度齿轮滚刀通用技术条件JB/T3869-1999可调节手用铰刀JB/T3887-1999渐开线直齿圆柱测量齿轮JB/T3912-1999高速钢刀具蒸气处理、氧氮化质量检验JB/T4103-2006剃前齿轮滚刀JB/T5217-2006丝锥寿命试验方法JB/T5611-2006内容屑丝锥JB/T5612-2006螺尖丝锥JB/T5613-2006小径定心矩形花键拉刀JB/T5614-2006锯片铣刀、螺钉槽铣刀寿命试验方法JB/T6357-2006圆推刀JB/T6358-2006带可换导柱可转位平底锪钻JB/T6567-2006刀具摩擦焊接质量要求和评定方法JB/T6568-2006拉刀切削性能综合评定方法JB/T7426-2006硬质合金可调节浮动铰刀JB/T7427-2006滚子链和套筒链链轮滚刀JB/T7428-2006挤压丝锥JB/T7654-2006整体硬质合金小模数齿轮滚刀JB/T7904-1999内排屑深孔钻用硬质合金刀片JB/T7953-1999镶齿三面刃铣刀JB/T7954-1999镶齿套式面铣刀JB/T7955-1999镶齿三面刃铣刀和套式面铣刀用高速钢刀齿JB/T7962-1999圆拉刀技术条件JB/T7963.1-1997金属切割带锯条第1部分:定义和名词术语JB/T7963.2-1997金属切割带锯条第2部分:基本尺寸和公差JB/T7963.3-1997金属切割带锯条第3部分:类型和特征JB/T7967-1999渐开线内花键插齿刀基本型式和尺寸JB/T7968.1-1999磨前齿轮滚刀第1部分:基本型式和尺寸JB/T7968.2-1999磨前齿轮滚刀第2部分:通用技术条件JB/T7969-1999拉刀术语JB/T7970.1-1999盘形齿轮铣刀第1部分:基本型式和尺寸JB/T7970.2-1999盘形齿轮铣刀第2部分:技术条件JB/T7971-1999硬质合金斜齿直柄立铣刀JB/T7972-1999硬质合金斜齿锥柄立铣刀JB/T8345-1996弧齿锥齿轮铣刀1:24圆锥孔尺寸及公差JB/T8363.1-1996沉孔可转位刀片用螺钉头部内六角花形的型式和尺寸JB/T8363.2-1996沉孔可转位刀片用紧固螺钉技术规范JB/T8364.1-199660°圆锥管螺纹圆板牙JB/T8364.2-199660°圆锥管螺纹丝锥JB/T8364.3-199660°圆锥管螺纹丝锥技术规范JB/T8364.4-199660°圆锥管螺纹搓丝板JB/T8364.5-199660°圆锥管螺纹滚丝轮JB/T8365-1996氮化钛涂层高速钢刀具技术规范JB/T8366-1996螺钉槽铣刀JB/T8367-1996整体硬质合金印刷线路板麻花钻JB/T8368.1-1996电锤钻JB/T8368.2-1996套式电锤钻JB/T8369-1996冲击锤和电锤钻用硬质合金刀片JB/T8786-1998长柄螺母丝锥JB/T8798-1998双金属带锯条技术条件JB/T8824.1-1998统一螺纹丝锥JB/T8824.2-1998统一螺纹丝锥螺纹公差JB/T8824.3-1998统一螺纹丝锥技术条件JB/T8824.4-1998统一螺纹螺母丝锥JB/T8824.5-1998统一螺纹圆板牙JB/T8824.6-1998统一螺纹搓丝板JB/T8824.7-1998统一螺纹滚丝轮JB/T8825.1-1998惠氏螺纹丝锥JB/T8825.2-1998惠氏螺纹丝锥螺纹公差JB/T8825.3-1998惠氏螺纹丝锥技术条件JB/T8825.4-1998惠氏螺纹螺母丝锥JB/T8825.5-1998惠氏螺纹圆板牙JB/T8825.6-1998惠氏螺纹搓丝板JB/T8825.7-1998惠氏螺纹滚丝抡JB/T9986-1999工具热处理金相检验JB/T9988.1-1999高精度梯形螺纹拉削丝锥第1部分:型式与尺寸JB/T9988.2-1999高精度梯形螺纹拉削丝锥第2部分:螺纹公差JB/T9988.3-1999高精度梯形螺纹拉削丝锥第3部分:技术条件JB/T9989.1-1999梯形螺纹丝锥第1部分:型式与尺寸JB/T9989.2-1999梯形螺纹丝锥第2部分:螺纹公差JB/T9989.3-1999梯形螺纹丝锥第3部分:技术条件JB/T9990.1-1999直齿锥齿轮精刨刀第1部分:基本型式和尺寸JB/T9990.2-1999直齿锥齿轮精刨刀第2部分:技术条件JB/T9991-1999电镀金刚石铰刀JB/T9992-1999矩形花键拉刀技术条件JB/T9993-1999带侧面齿键槽拉刀JB/T9999-199955°圆锥管螺纹搓丝板JB/T10000-199955°圆锥管螺纹滚丝轮JB/T10002-1999长直柄麻花钻JB/T10003-19991:50锥孔锥柄麻花钻JB/T10004-1999硬质合金刮削齿轮滚刀技术条件JB/T10156-1999带模滚刀型式和尺寸JB/T10157-1999带轮滚刀型式和尺寸JB/T10158-1999带轮和带模滚刀技术条件JB/T10231.1-2001刀具产品检测方法第1部分:通则JB/T10231.2-2001刀具产品检测方法第2部分:麻花钻JB/T10231.3-2001刀具产品检测方法第3部分:立铣刀JB/T10231.4-2001刀具产品检测方法第4部分:丝锥JB/T10231.5-2002刀具产品检测方法第5部分:齿轮滚刀JB/T10231.6-2002刀具产品检测方法第6部分:插齿刀JB/T10231.7-2002刀具产品检测方法第7部分:圆拉刀JB/T10231.8-2002刀具产品检测方法第8部分:板牙JB/T10231.9-2002刀具产品检测方法第9部分:铰刀JB/T10231.10-2002刀具产品检测方法第10部分:锪钻JB/T10231.11-2002刀具产品检测方法第11部分:扩孔钻JB/T10231.12-2002刀具产品检测方法第12部分:三面刃铣刀JB/T10231.13-2002刀具产品检测方法第13部分:锯片铣刀JB/T10231.14-2002刀具产品检测方法第14部分:键槽铣刀JB/T10231.15-2002刀具产品检测方法第15部分:可转位三面刃铣刀JB/T10231.16-2002刀具产品检测方法第16部分:可转位面铣刀JB/T10231.17-2002刀具产品检测方法第17部分:可转位立铣刀JB/T10231.18-2002刀具产品检测方法第18部分:可转位车刀JB/T10231.19-2002刀具产品检测方法第19部分:键槽拉刀JB/T10231.20-2002刀具产品检测方法第20部分:矩形花键拉刀JB/T10231.21-2006刀具产品检测方法第21部分:旋转和旋转冲击式硬质合金建工钻JB/T10231.22-2006刀具产品检测方法第22部分:搓丝板JB/T10231.23-2006刀具产品检测方法第23部分:滚丝轮JB/T10231.24-2006刀具产品检测方法第24部分:机用锯条JB/T10231.25-2006刀具产品检测方法第25部分:金属切割带锯条JB/T10231.26-2006刀具产品检测方法第26部分:高速钢车刀条JB/T10231.27-2006刀具产品检测方法第27部分:中心钻JB/T10232.1-2001成套螺纹工具第一部分:型式和尺寸JB/T10232.2-2001成套螺纹工具第二部分:技术条件JB/T10643-2006成套麻花钻JB/T10719-2007焊接聚晶金刚石或立方氮化硼槽刀JB/T10720-2007焊接聚晶金刚石或立方氮化硼车刀JB/T10721-2007焊接聚晶金刚石或立方氮化硼铰刀JB/T10722-2007焊接聚晶金刚石或立方氮化硼立铣刀JB/T10723-2007焊接聚晶金刚石或立方氮化硼镗刀JB/T10724-2007金刚石或立方氮化硼珩磨条技术要求JB/T10725-2007天然金刚石车刀JB/T50189-1999麻花钻寿命试验方法JB/T50190-1999齿轮滚刀寿命试验方法及验收条件。

用户:郑州煤矿机械集团有限责任公司机型:ZK2130DB/2500使用情况:投入生产已3年多,机床状况优良一:加工零件分析1.工件外径¢50~¢270mm2.工件长度1500~2800mm3.加工孔径Φ16~Φ28(加工深度2500mm)4.偏斜度 1/1000 (长径比100倍以内)5.工件材料27SiMn6工件硬度HB240-2807 .孔位置:同心孔二:加工方法及加工形式:本机床为工件、刀具双旋转的内排屑深孔钻床,适合轴类回转体零件中心深孔的钻削加工。

三:加工效率:每分钟钻孔深度不小于100mm 。

我公司为郑州煤矿机械集团生产的DB系列内排屑深孔钻床,最大钻深2500mm机床布局:该机床卧式布局,结构紧凑,操作简便。

零件装夹部位外主机其余部分采用全防护,因工件均为圆棒材,长度又较长,机床主机分为工件夹持与钻杆主轴导向、刀具进给左右两体。

左右两体的端面用螺钉和定位销联接。

液压滤屑系统与机床主机平行放置。

整体结构紧凑,占地面积小,操作较为方便。

外形整洁美观,并且有效的保证了机床切削液无渗漏。

工件装夹及定位:工件一端采用液压卡盘夹持,另一端用液压中心架支撑。

工件右端面与授油器前端的导向套端面相贴合,起到密封及导向的作用。

电机、减速机带动实现工件定速旋转。

工件长短变更时,工件主轴箱可沿床身导轨前后调整位置。

液压卡盘、液压中心架的夹紧配置两脚踩开关,操作简便。

在工件主轴箱和导向排屑器之间设计有工件辅助支撑,其高度可调,装夹起辅助支撑的作用。

工件装夹流程:先放置在辅助支撑上,左端推入卡盘夹持面内,预夹紧。

右端用中心架夹持,此时,工件离开辅助支撑。

然后液压驱动导向排屑器拖板,使导向套端面顶紧在工件前端面上,完成工件装夹。

工件主轴箱可以手动前后移动,以适应深孔加工零件长短的变化。

移动到位后,应可靠锁紧才可工作。

工件主轴采用电机、减速机带动实现工件定速旋转钻杆主轴旋转采用变频电机驱动,可无级调速,满足不同钻孔直径的需要。

钻孔工艺大全钻头作为孔加工中最为常见的刀具,被广泛应用于机械制造中,特别是对于冷却装置、发电设备的管板和蒸汽发生器等零件孔的加工等,应用面尤为广泛和重要。

一、钻削的特点钻头通常有两个主切削刃,加工时,钻头在回转的同时进行切削。

钻头的前角由中心轴线至外缘越来越大,越接近外圆部分钻头的切削速度越高,向中心切削速度递减,钻头的旋转中心切削速度为零。

钻头的横刃位于回转中心轴线附近,横刃的副前角较大,无容屑空间,切削速度低,因而会产生较大的轴向抗力。

如果将横刃刃口修磨成DIN1414中的A型或C型,中心轴线附近的切削刃为正前角,则可减小切削抗力,显著提高切削性能。

根据工件形状、材料、结构、功能等的不同,钻头可分为很多种类,例如高速钢钻头(麻花钻、群钻、扁钻)、整体硬质合金钻头、可转位浅孔钻、深孔钻、套料钻和可换头钻头等。

二、断屑与排屑钻头的切削是在空间狭窄的孔中进行,切屑必须经钻头刃沟排出,因此切屑形状对钻头的切削性能影响很大。

常见的切屑形状有片状屑、管状屑、针状屑、锥形螺旋屑、带状屑、扇形屑、粉状屑等。

钻削加工的关键--切屑控制当切屑形状不适当时,将产生以下问题:①细微切屑阻塞刃沟,影响钻孔精度,降低钻头寿命,甚至使钻头折断(如粉状屑、扇形屑等);②长切屑缠绕钻头,妨碍作业,引起钻头折损或阻碍切削液进入孔内(如螺旋屑、带状屑等)。

如何解决切屑形状不适当的问题:①可分别或联合采用增大进给量、断续进给、修磨横刃、装断屑器等方法改善断屑和排屑效果,消除因切屑引起的问题。

②可使用专业的断屑钻头打孔。

例如:在钻头的沟槽中增加设计的断屑刃将切屑打断成为更容易清除的碎屑。

碎屑顺畅地沿着沟槽排除,不会发生在沟槽内堵塞的现象。

因而新型断屑钻获得了比传统钻头流畅许多的切削效果。

同时短碎的铁屑使冷却液更容易流至钻尖,进一步改善了加工过程中的散热效果和切削性能。

而且因为新增的断屑刃穿了钻头的整个沟槽,经过多次修磨之后依然能够保持其形状和功能。

钻头种类?·钻头种类介绍钻头种类介绍钻头是一种旋转而头端有切削能力的工具,一般以碳钢SK,或高速钢SKH2, SKH3等材料经铣制或滚制再经淬火,回火热处理后磨制而成,用于金属或其它材料上之钻孔加工,它的使用范围极广,可运用于钻床、车床、铣床,手...?·数控钻床的钻头种类数控钻床的钻头种类印制板钻孔用钻头有直柄麻花钻头、定柄麻花钻头和定柄铲形(undercut)钻头。

直柄麻花钻头大都用于单头钻床,钻较简单的印制板或单面板,现在在大型的线路板生产厂中已很少见到,其钻孔深度可达钻头直径的10倍。

在基板叠层不高...?·钻头的种类及规格。

2. 钻头种类A.依构造分类(1).整体式钻头:钻顶、钻身、钻柄由同一材料整体制造而成.(2).端焊式钻头,钻顶部位由碳化物焊接而成.B.依钻枘分类(1).直柄钻头:钻头直径于ψ13.0mm以下,皆采用直柄.(2).锥柄钻头:钻头柄为锥度...?·数控钻床钻头的种类数控钻床的钻头种类印制板钻孔用钻头有直柄麻花钻头、定柄麻花钻头和定柄铲形(undercut)钻头。

直柄麻花钻头大都用于单头钻床,钻较简单的印制板或单面板,现在在大型的线路板生产厂中已很少见到,其钻孔深度可达钻头直径的10倍。

在基板叠层不高...?·林海机械排钻钻头的种类林海机械排钻钻头的种类排钻钻头按用途分类:中心钻头,麻花钻头、超硬钻头、油孔钻头、深孔钻头、钻头铰刀、锥度钻头、圆柱孔钻头、圆锥孔钻头、三角钻头。

排钻钻头按构造分类:整体式钻头、焊接式钻头。

排钻钻头按钻柄分类:直柄钻头、锥柄...?·钻头钻头主要分为:刮刀钻头;牙轮钻头;金刚石钻头;硬质合金钻头;特种钻头等。

衡量钻头的主要指标是:钻头进尺和机械钻速。

... ?·想知道螺丝和钻头和铣刀的种类?都记在里面,不想打字追问:能大概说下吗回答:螺丝有杯头,园头,机米,六角…钻头有麻花,中心,定点……铣刀有,沉头,燕尾,...?·PCB数控钻床的钻头数控钻床的钻头种类:印制板钻孔用钻头有直柄麻花钻头、定柄麻花钻头和定柄铲形(undercut)钻头。

DF系统与枪钻加工技术的对比有哪些特点?(1)在所用机床设备方面,DF系统比BTA适应性更大。

所有BTA钻床只需增加一台抽屑装置并对油路进行简单改造,均可用于DF系统加工。

已有的枪钻机床、普通车床等,都可以改造为DF深孔钻床。

DF系统对油泵排油量、油箱容积和机床密封的要求也低于同直径的BTA钻。

(2)凡属大批量生产的深孔零件,均适于采用DF方法加工。

在抽屑装置设计正确的条件下,在孔径、工件材质等条件相同时,采用DF系统加工的工效、加工质量和经济性均高于BTA技术。

(3)孔径由φ15.6mm至φ25mm的深孔零件(特别当生产批量很大时),是BTA 钻最易产生排屑故障的区段;孔径φ15.6mm以下至φ14这一区段,则超出BTA 钻的推荐应用范围。

BTA钻的这一弱势区段,正好被DF系统加以填补。

(4)由于DF系统和双管喷吸钻各有其局限性,所以对于多品种、批量各异、材质各异的深孔零件生产企业而言,BTA加工装备因具有宽广的适用范围而仍能保持其在内排屑深孔加工中的主导地位。

DF系统与BTA技术的对比有哪些特点?(1)在所用机床设备方面,DF系统比BTA适应性更大。

所有BTA钻床只需增加一台抽屑装置并对油路进行简单改造,均可用于DF系统加工。

已有的枪钻机床、普通车床等,都可以改造为DF深孔钻床。

DF系统对油泵排油量、油箱容积和机床密封的要求也低于同直径的BTA钻。

(2)凡属大批量生产的深孔零件,均适于采用DF方法加工。

在抽屑装置设计正确的条件下,在孔径、工件材质等条件相同时,采用DF系统加工的工效、加工质量和经济性均高于BTA技术。

(3)孔径由φ15.6mm至φ25mm的深孔零件(特别当生产批量很大时),是BTA 钻最易产生排屑故障的区段;孔径φ15.6mm以下至φ14这一区段,则超出BTA 钻的推荐应用范围。

BTA钻的这一弱势区段,正好被DF系统加以填补。

(4)由于DF系统和双管喷吸钻各有其局限性,所以对于多品种、批量各异、材质各异的深孔零件生产企业而言,BTA加工装备因具有宽广的适用范围而仍能保持其在内排屑深孔加工中的主导地位。