机械制造业--钻削、铰削与镗削加工

- 格式:pptx

- 大小:448.18 KB

- 文档页数:36

机械制造技术基础总结机械制造技术基础第一章重点车削加工:工件旋转作主运动,车刀作进给运动的切削加工方法称为车削加工。

铣削加工:铣刀旋转作主运动,工件作进给运动的切削加工方法称为铣削加工。

刨削加工:刀具的往复直线运动为主切削运动,工作台带动工件作间歇的进给运动的切削加工方法称为刨削加工。

钻削加工:钻削是用钻头、铰刀或锪刀等工具在材料上加工孔的工艺过程。

刀具(钻头)是旋转运动为主切削运动,刀具(钻头)的轴向运动是进给运动。

镗削加工:镗削是用镗刀对已经钻出、铸出的孔作进一步加工,通常镗刀旋转做主运动,工件或镗刀直行作进给运动。

磨削加工:用砂轮或涂覆模具以较高的线速度对工件表面进行加工的方法成为磨削加工,主运动是砂轮的旋转。

成形法:成形法是用与被切削齿轮的齿槽线截面形状相符的成型刀具切出齿形的方法,所使用的机床一般为普通机床,刀具为普通铣刀,需要两个简单的成形运动:道具的旋转运动(主切削运动)和直线移动(进给运动)。

展成法:展成法是利用齿轮刀具与被切齿轮保持啮合运动的关系而切出齿形的方法,常用机床有滚齿机、插齿机等,常用加工法有滚齿法、插齿法、磨齿法、剃齿法等。

内传动链:有准确传动比的连接一个执行机构和另一个执行机构之间的传动链。

展成传动链和差动传动链为内联系传动链。

课本P26外传动链:是动力源与执行机构之间或两个执行机构之间没有准确传动比要求的传动链。

速度传动链和轴向进给传动链为外联系传送链。

课本P26表面成型运动:表面成形运动是指在切削加工中刀具与工件的相对运动,可分解为主运动和进给运动。

(来自百度)滚齿原理?滚齿属于展成法加工,用齿轮滚刀在滚齿机上加工齿轮的轮齿,它是按一对螺旋齿轮相啮合的原理进行加工的。

滚齿时的运动主要有:(1)主运动。

主运动是指滚刀的高速旋转。

(2)分齿运动(展成运动)。

分齿运动是指滚刀与被切齿轮之间强制的按速度比保持一对螺旋齿轮啮合关系的运动。

(3)垂直进给运动。

为了在齿轮的全齿宽上切出齿形,齿轮滚刀需要沿工件的轴向作进给运动。

5-1一、引入1、本门课程的总体安排。

2、本篇在这门课中的地位和作用。

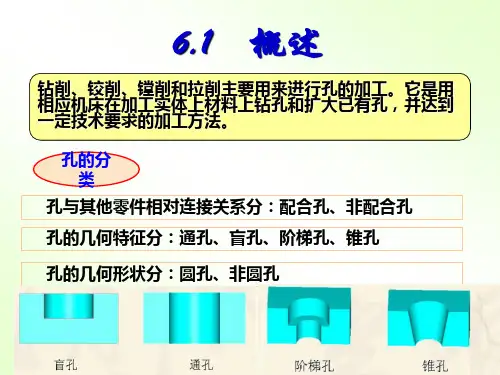

二、讲授新课第五章钻削、镗削、铰削与拉削孔是各种机器零件上出现最多的几何表面之一,分为非配合孔和配合孔二大类。

一般孔加工采用钻、扩等加工,有一定要求的孔是在钻、扩基础上进行再进一步的镗、铰等加工。

但不论是何种孔加工都具有以下一些特点:(1)部分孔加工刀具为定尺寸刀具,刀具本身精度会影响孔的加工精度。

(2)孔加工刀具的切削和夹持部分的有关尺寸受被加工孔尺寸的限制,会使刀具的刚性变差。

(3)孔加工时,刀具一般是封闭或半封闭状态下进行工作,对加工质量和刀具耐用度都会产生不利的影响。

宁波技师学院机械技术系《机械制造技术》胡岗主讲5-2 基于以上原因,在机械设计过程中选用孔和轴配合的公差等级时,经常把孔的公差等级定得比轴低一级。

孔加工的方法很多,常用的有钻孔、扩孔、锪孔、铰孔、镗孔、拉孔、磨孔等,还有金刚镗、珩磨、研磨、挤压及特种加工孔等方法。

其加工孔直径Φ0.01~Φ1000mm,加工精度可达到IT13~IT5,表面粗糙度Ra12.5~0.006μm;可在金属或非金属材料上加工,也可在普通材料或高硬度材料上加工。

在加工中可根据不同要求,合理进行选择最佳的加工方案,达到加工质量能符合要求。

第一节钻削加工(一)一、概述用钻头作回转运动,并使其与工件作相对轴向进给运动,在实体工件上加工孔的方法称为钻孔;在已有孔的情况下,用扩孔钻对孔径进行再扩大的加工称为扩孔;钻孔与扩孔统称为钻削。

钻削可以在各种钻床上进行,也可以在车床、铣床、镗床和组宁波技师学院机械技术系《机械制造技术》胡岗主讲5-3合机床、加工中心上进行,但大多数情况下,尤其是在大批量下生产时,主要还是在钻床上进行。

二、钻床主要用钻头在工件上加工孔的机床称为钻床。

通常以钻头的回转运动为主运动,钻头的轴向移动为进给运动。

钻床的分类:坐标镗钻床、深孔钻床、摇臂钻床、台式钻床、立式钻床、卧式钻床、铣钻床、中心孔钻床等八大类。

机械加工的工艺流程机械加工是制造业中非常重要的产业之一,是通过机器工具加工原材料,将其加工为需要的零件或产品的过程。

机械加工的工艺流程包括整体、孔加工、螺旋加工、齿轮加工等,下面将对机械加工的工艺流程进行详细介绍。

整体加工整体加工是机械加工中最常见的工艺之一,它的特点是将整体加工成所需的形状和尺寸,常见的工艺方法有铣削、车削、刨削、钻削等。

其中,铣削是一种通过铣刀在工件上进行切削的加工方法,通常适用于制造平面、曲面、斜面、齿轮等的零件。

而车削则是一种通过车刀在工件上进行切削的加工方法,通常适用于加工转轴、轴套、曲轴等的零件。

此外,刨削和钻削也是常见的整体加工方法,它们分别适用于加工平面和孔。

孔加工孔加工是机械加工中的另一项重要工艺,它是指将原材料钻出孔或其它形状的工艺。

这种加工方法通常适用于制造管道、轴承、齿轮、离合器等的零件。

主要的孔加工方法包括钻削、铰削和镗削。

其中,钻削是一种通过钻头在工件上进行切削的加工方法,可以加工直孔、斜孔等不同形状的孔。

铰削是一种通过铰刀在工件上进行切削的加工方法,适用于钻孔后的螺纹加工。

而镗削是一种通过镗头在工件中旋转而切削的加工方法,适用于加工大孔和不规则形状的孔。

螺旋加工螺旋加工是机械加工中的一种特殊的加工方法,它是指通过特殊的机床和刀具,将工件加工成各种形状的螺旋零件。

通常应用在机械传动中,例如蜗杆、升降丝杆、涡轮叶片等。

常见的螺旋加工方法包括螺旋车削、螺旋铣削和螺旋滚压。

齿轮加工齿轮加工也是机械加工中非常重要的一个部分,它的主要目的是将原材料加工成需要的齿轮零件。

加工齿轮有多种方法,包括铣削齿轮、滚齿轮、切齿轮和锲齿轮等,其中滚齿轮是最常用的方法之一。

滚齿轮分为滾削和滚弧两种加工方法,它可以在精度和加工效率方面达到较好的平衡。

总结机械加工的工艺流程包括整体、孔加工、螺旋加工、齿轮加工等多个方面。

不同的加工方法都有其独特的特点和加工适用范围,因此在选择加工方法时需要根据具体的零部件要求来选择。

钻削的工艺特点钻削运动构成:钻头的旋转运动为主切削运动,加工精度较低。

钻孔可在钻床上进行,也可在镗床、车床、铣床上进行,常用钻床有台式钻床、立式钻床、摇臂床应用在各类机器零件上经常需要进行钻孔,因此钻削的应用还是很广泛的,但是,由于钻削的精度较低,表面较粗糙,一般加工精度在IT10以下,表面粗糙度Ra值大于12.5μm ,生产效率也比较低。

因此,钻孔主要用于粗加工,例如精度和粗糙度要求不高的螺钉孔、油孔和螺纹底孔等。

但精度和粗糙度要求较高的孔,也要以钻孔作为预加工工序。

单件、小批生产中,中小型工件上的小孔(一般D 13 mrn)常用台式钻床加工,中小型工件上直径较大的孔(一般D<50mm)常用立式钻床加工;大中型工件上的孔应采用摇臂钻床加工;回转体工件上的孔多在车床上加工。

在成批和大量生产中,为了保证加工精度,提高生产效率和降低加工成本,广泛使用钻模、多轴钻的或组合机床进行孔的加工。

一、车削的工艺特点1、易于保证工件各加工面的位置精度a 例如易于保证同轴度要求利用卡盘安装工件,回转轴线是车床主轴回转轴线利用前后顶尖安装工件,回转轴线是两顶尖的中心连线b 易于保证端面与轴线垂直度要求由横溜板导轨,与工件回转轴线的垂直度2、切削过程较平稳避免了惯性力与冲击力,允许采用较大的切削用量,高速切削,利于生产率提高。

3、适于有色金属零件的精加工有色金属零件表面粗糙度大Ra值要求较小时,不宜采用磨削加工,需要用车削或铣削等。

用金刚石车刀进行精细车时,可达较高质量。

4、刀具简单车刀制造、刃磨和安装均较方便。

二、车削的应用在车床使用不同的车刀或其他刀具,可以加工各种问转表面,如内外圆柱面、内外圆锥面、螺纹、沟槽、端面和成形面等,加工精度可达IT8一IT7 ,表面粗糙度Ra 值为1.6~0.8,车削常用来加工单一轴线的零件,如直轴和一般盘、套类零件等。

若改变工件的安装位置或将车床适当改装,还可以加工多轴线的零件(如曲轴、偏心轮等)或盘形凸轮。

一、车削加工1、加工范围车外圆及台阶、车端面、镗孔、车锥面、车螺纹、车成形面、切槽和切断等。

2、粗车、精车与镜面车(1)粗车目的:尽快从毛坯上切去大部分余量,合工件接近要求的形状和尺寸。

(生产效率)考虑因素:应给精车和半精车留有合适的余量,一般为1-2mm。

(2)精车目的:保证加工精度和表面粗糙度的要求。

(生产效率其次)精车是指直接用车削方法获得IT6-IT7级公差,Ra为1.6-0.04μm的外圆加工方法。

(3)镜面车镜面车是用车削方法获得工件尺寸公差≤1μm的数量级,Ra≤3.2μm的外圆加工方法。

二、铣削加工1、加工范围可以加工各种零件的平面、台阶面、沟槽、成形表面、型腔表面、螺旋表面等。

铣削加工可以对工件进行粗加工和半精加工,加工精度可达IT7-IT9段,精铣表面粗糙度达Ra3.2-1.6μm.三、钻削、铰削与镗削加工1、钻削加工在钻床上以钻头的旋转作主运动,钻头向工件的轴向移动作进给运动,在实体工件上加工出孔为钻削。

按孔的直径、深度的不同,生产中有各种不同结构的钻头,其中,麻花钻最为常用。

由于麻花钻存在的结构问题,采用麻花钻钻孔时,轴向力很大,定心能力较差,孔易引偏;加工中摩擦严重,加之冷却润滑不便,表面较为粗糙。

故麻花钻钻孔的精度不高,一般为IT13-IT12,表面粗糙度达Ra12.5-6.3μm,生产效率也不高。

所以,钻孔主要用于φ80以也孔径的粗加工。

如加工精度、粗糙度要求不高的螺钉孔,油孔或对精度、粗糙度要求较高的孔作预加。

生产中为提高孔的加工精度、生产效率和降低成本,广泛使用钻模,多轴钻或组合机床进行孔加工。

当孔的深径比达到5及以上时为深孔。

深孔加工难度较大,主要表现在刀具刚性差,导向难;排削难;冷却润滑难几方面,有效地解决以上加工问题,是保证深孔加质量的关键。

一般对深径比在5-20的普通深孔,在车床或钻床上用加长麻花钻加工;对深径比达20以上的深孔,在深孔钻床上用深孔钻加工;当孔径较大,孔加工要求较高时,可在深孔镗床上加工。