第七章_钻削与钻头

- 格式:ppt

- 大小:1.52 MB

- 文档页数:45

中等专业学校2023-2024-1教案教学内容1、台式钻床台式钻床简称台钻(图2-4-2),是一种小型机床,安放在钳工台上使用,多为手动进钻,其钻孔直径一般在12~15 mm。

台式钻床主要用于加工小型工件上的各种孔钳工中用得最多。

2、立式钻床立式钻床简称立钻(图2-4- 3),是万能性通用机床,一般用来钻中小型工件上的孔,其规格用最大钻孔直径表示。

常用的立式钻床有25 mm、35 mm、40 mm、50 mm等几种。

立式钻床工作台和主轴箱可以在立柱上垂直移动,可用于钻孔、扩孔、铰孔、划端面、钻沉座孔(锪)、攻螺纹等作业,借助于夹具也可以进行镗孔。

教学内容3、摇臂钻床摇臂钻床有一个能绕立柱旋转的摇臂(图2-4- 4)。

主轴箱可在摇臂上做橫向移动,并可随摇臂沿立柱上下做调整运动,因此,操作时能很方便地调整到需钻削的孔的中心,而工件无须移动。

在各类具备钻孔功能的机床中,摇臂钻床由于操作方便、灵活,适用范围广,具有典型性。

特别适用于单件或批量生产带有多孔大型零件的孔加工。

(二)钻床的型号表达(1) Z5135型立式钻床,其型号含义如图2-4-5所示。

教学内容(2) Z3050型摇臂式钻床,其型号含义如图2-4- 6所示。

板书设计钻床及常见孔加工一、钻床二、钻床的型号表达三、总结1.台式钻床四、巩固2.立式钻床五、作业3.摇臂钻床教后札记中等专业学校2023-2024-1教案教学内容麻花钻通常直径范围为0.25~80mm。

麻花钻的工作部分有两条螺旋形的沟槽。

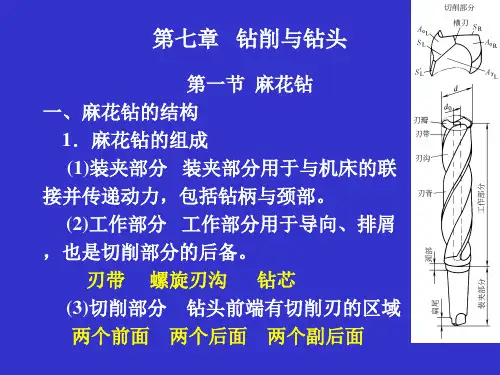

1.麻花钻的结构麻花钻由工作部分、柄部和颈部组成。

如图2-4- 7所示。

(1)工作部分麻花钻的工作部分分为:切削部分、导向部分。

①切削部分麻花钻的切削部分有两条主切削刃、两条副切削刃和一条横刃。

麻花钻的钻心直径为(0.125~0. 15)D(D为钻头直径)。

两条主切削刃在与它们平行的平面上投影的夹角称为顶角(2p),如图2-4- 8所示。

标准麻花钻的顶角2φ= 118°。

钻削用各种钻头进行钻孔、扩孔或锪孔的切削加工。

钻孔是用麻花钻、扁钻或中心孔钻等在实体材料上钻削通孔或盲孔。

扩孔是用扩孔钻扩大工件上预制孔的孔径。

锪孔是用锪孔钻在预制孔的一端加工沉孔、锥孔、局部平面或球面等,以便安装紧固件。

钻削方式主要有两种:①工件不动,钻头作旋转运动和轴向进给,这种方式一般在钻床、镗床、加工中心或组合机床上应用;②工件旋转,钻头仅作轴向进给,这种方式一般在车床或深孔钻床上应用。

麻花钻的钻孔孔径范围为0.05~100mm ,采用扁钻可达125mm 。

对于孔径大于100mm 的孔,一般先加工出孔径较小的预制孔(或预留铸造孔),而后再将孔径镗削到规定尺寸。

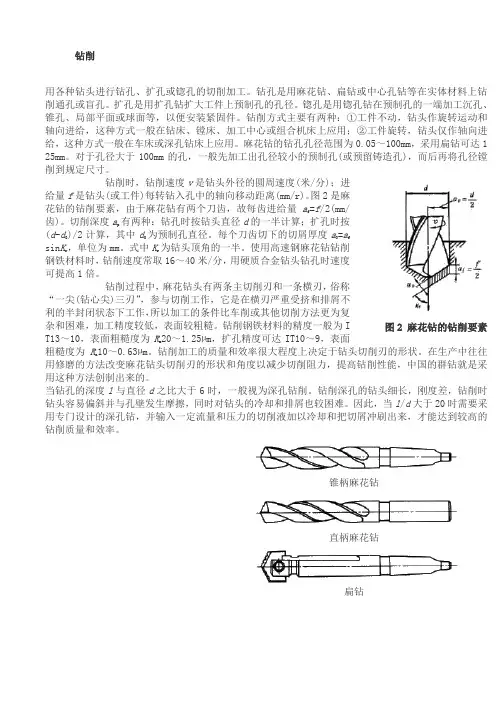

钻削时,钻削速度v 是钻头外径的圆周速度(米/分);进给量f 是钻头(或工件)每转钻入孔中的轴向移动距离(mm/r)。

图2是麻花钻的钻削要素,由于麻花钻有两个刀齿,故每齿进给量a f =f /2(mm/齿)。

切削深度a p 有两种:钻孔时按钻头直径d 的一半计算;扩孔时按(d -d 0)/2计算,其中d 0为预制孔直径。

每个刀齿切下的切屑厚度a 0=a fsin K r ,单位为mm 。

式中K r 为钻头顶角的一半。

使用高速钢麻花钻钻削钢铁材料时,钻削速度常取16~40米/分,用硬质合金钻头钻孔时速度可提高1倍。

钻削过程中,麻花钻头有两条主切削刃和一条横刃,俗称“一尖(钻心尖)三刃”,参与切削工作,它是在横刃严重受挤和排屑不利的半封闭状态下工作,所以加工的条件比车削或其他切削方法更为复杂和困难,加工精度较低,表面较粗糙。

钻削钢铁材料的精度一般为I T13~10,表面粗糙度为R a 20~1.25µm,扩孔精度可达IT10~9,表面粗糙度为R a 10~0.63µm。

钻削加工的质量和效率很大程度上决定于钻头切削刃的形状。

在生产中往往用修磨的方法改变麻花钻头切削刃的形状和角度以减少切削阻力,提高钻削性能,中国的群钻就是采用这种方法创制出来的。

第七章套筒类零件加工工艺及常用工艺装备一、填空题1.在钻床上钻孔,单件小批生产或加工要求低的工件常用____________法安装,大批量钻孔或工件位置精度要求较高时,宜用____________安装工件钻孔。

2.在车床上钻孔,工件常安装在____________或____________内,麻花钻安装在车床的____________内。

钻孔前,首先进行____________,然后进行钻中心孔,再将孔钻出。

3.当孔径大于___________mm时,一般需要安排扩孔工序。

与钻孔相比,扩孔钻的中心不切削,横刃____________,容屑槽浅,钻芯____________,切削深度也大大____________,改善了加工条件。

故扩孔的进给量较钻孔____________ 。

而切削深度较钻____________孔。

4.标准麻花钻切削刃上各点前角是变化的。

从外缘到钻心,前角由____________逐渐变____________,直至____________。

5.铰刀的种类按使用方式可分为____________铰刀和____________铰刀;按铰孔形状分为____________铰刀和____________铰刀;按结构分为____________铰刀和____________铰刀。

6.零件内圆表面磨削方法有__________、__________及__________三种,当磨削孔和孔内台肩面可使用__________砂轮。

7.孔常用的精加工方法有__________、__________、__________、__________等。

8.研磨实际上包含了__________和__________的综合作用。

9.圆孔拉刀结构由__________、颈部、过渡锥、__________、__________、__________、后导部组成。

10.孔内键槽在单件小批生产时宜用__________方法加工。

钻头与钻削加工最近在德国金属加工行业所做的一项调查表明,钻削加工是机械加工车间耗时最多的工序。

事实上,在所有的加工工时中,有36%消耗在孔加工操作上。

与此对应的是,车削加工耗时为25%,铣削加工耗时为26%。

因此,采用高性能整体硬质合金钻头取代高速钢和普通硬质合金钻头,能够大幅度减少钻削加工所需的工时,从而降低孔加工成本。

过去几年来,切削加工参数(尤其是切削速度)在不断提高,特别是高性能整体硬质合金钻头的切削速度提高明显。

20年前,整体硬质合金钻头的典型切削速度为60~80m/min。

如今,在机床能够提供足够的功率、稳定性和冷却液输送能力的条件下,采用200m/min的切削速度钻削钢件已不足为奇。

尽管如此,与车削或铣削加工的一般切削速度相比,钻削加工在加工效率上还有很大的提高潜力。

整体硬质合金钻头对于基体的韧性要求很高,而钻头的磨损在可控和均匀稳定的情况下是可以接受的。

因此,典型的钻削刀具牌号比车削或铣削刀具含有更多的钴元素。

钻头材质通常采用微细晶粒硬质合金,以提高切削刃强度,确保均匀磨损而不发生崩刃。

用硬质合金钻头加工时通常要使用水基切削液,因此切削刃处的温度并不太高,但要求钻头具有抗热冲击性。

性能最佳的钻头牌号是典型的纯碳化钨材料,而无需大量添加碳化钽或碳化钛。

对于整体硬质合金钻头而言,涂层必须发挥比仅仅提高表面硬度和耐磨性更大的作用。

涂层必须在刀具与工件材料之间提供隔热层并保持化学惰性;必须将工件材料与涂层之间的粘结作用降至最低以减小摩擦;涂层表面必须尽可能光滑;此外,麻花钻的涂层还必须具有抗裂纹扩散能力。

钻削加工的动力学特性可能会引起微裂纹,为了保持刀具寿命,就必须阻止裂纹扩散。

通过选择正确的涂层工艺和生成适当的涂层显微结构,可使涂层材料处于压应力状态下,从而大幅度延长刀具寿命。

采用多层涂层可以获得良好的使用效果。

多层涂层能阻止微裂纹在各层涂层之间扩散,即使有个别涂层出现损坏和剥落,其它的涂层仍可对硬质合金基体起到保护作用。

教师姓名授课形式讲授授课时数2授课日期年月日授课班级授课项目及任务名称第七章钻削与镗削第一节钻削教学目标知识目标掌握钻削设备的结构及其用法。

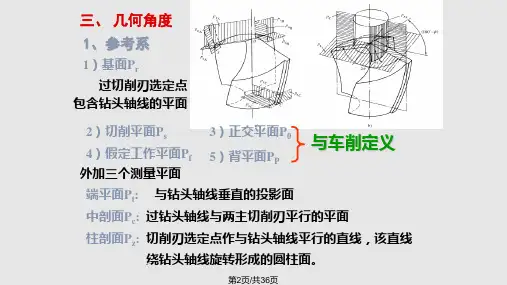

掌握麻花钻的结构及几何角度。

掌握其他孔加工的方法。

技能目标学会利用钻削设备加工孔教学重点钻削设备、钻削用量、麻花钻结构、扩孔、铰孔、锪孔方法。

教学难点麻花钻的几何角度教学方法教学手段借助于多媒体课件和相关动画及视频,详细教授钻削设备、钻削用量、麻花钻结构、扩孔、铰孔、锪孔方法等基础知识。

教师先通过PPT课件进行理论知识讲解,再利用相关动画和视频进行演示,让学生能够将理论知识转化成实践经验。

同时学生根据所学内容,完成知识的积累,为以后的实践实训打下基础。

学时安排1.钻削设备约25分钟;2.钻削特点和应用20约;3.麻花钻约30分钟;4.其他加工孔方法约15分钟;教学条件多媒体设备、多媒体课件。

课外作业查阅、收集钻削、麻花钻的相关资料。

检查方法随堂提问,按效果计平时成绩。

教学后记授课主要内容第一节钻削孔是组成零件的基本表面之一,钻孔经在钻床和车床上进行。

用钻头在实体材料上钻削出盲孔或通孔,并能对已有的孔的进行扩孔的加工称钻孔。

钻孔的公差等级为≤IT10,表面粗糙度Ra为12.5μm一、钻削设备钻孔经常在钻床和车床上进行。

常用的钻床有台式钻床、立式钻床和摇臂钻床。

在车床上钻孔时,工件装夹在卡盘上,钻头安装在尾架套筒锥孔内。

台式钻床放在工作台上的小型立式钻床用于小型零件的小孔加工,一般直径小于12mm手动操作,手动进给,结构简单,使用方便,小巧灵活立式钻床主轴垂直布置,可沿轴线上下移动加工时需移动工件使之与刀具中心线对中,操作不够方便适于中小型工件上的单件、小批生产中,机床整体刚度较好摇臂钻床摇臂可绕立柱回转和升降,主轴箱可在摇臂上作水平移动主轴箱可方便地上下移动和转动,主轴中心(刀具)与加工孔中心很易对中适用单件小批生产中大而重的零件二、钻削的特点、应用与加工步骤由于钻削的精度较低,表面质量不好,所以钻孔主要用于粗加工。

第七章鑽頭、鉸刀、螺絲攻、鉸絲鏌鑽孔加工可說是相當古老的技藝,它係利用鑽頭的旋轉及擠壓入工件而鑽出孔穴的切削加工。

鑽頭可能是早期人類惟發明槌子之後,創造出來的第一件工具。

最早的鑽頭是利用尖狀的燧石,藉著手的扭轉而鑽孔。

人類發明了弓箭之後,就懂得利用鬆的弓弦纏繞在一端帶有尖形燧石的桿或箭上,並藉著頂在下巴的木塊對著桿子的另一端施加壓力,同時也一方面拉動弓而扭轉桿子,這樣就可以產生火花,亦即所謂的鑽木取火。

稍後又發現到如果加上一些如砂之類的磨料,則可在貝殼或石頭上鑽孔。

孔之加工方法可分為(a)利用鑄造、鍛造、或粉末冶金等不產生切屑的孔成形方式,(b)用衝床衝孔,(c)放電加工、雷射、電子束等非傳統式熔解孔的加工,(d)利用鑽頭、鉸刀、搪孔刀具、拉刀、內孔研磨、游離磨料等產生切屑的孔加工。

其中利用鑽床對孔加工仍是最普通的方式,其基本操作如圖7 - 1 示。

本章除搪孔刀具外,就其中加工孔的刀具及切螺紋刀具加以討論。

若將二支直徑相同的鑽頭分別放置在未鑽孔的工件及該鑽頭已鑽出孔的上綠,並且同時做進給運動。

可看出鑽孔加工是將相當於進給的容積變為切屑排出,進而產生孔空問的一種切削方式。

鑽頭施加扭矩與推力至工件,其尖端刃口切除工件,產生的切屑就由鑽槽送出工件表面。

切屑在孩擠出工件表面之前,必然摩擦到鑽槽與鑽出的孔。

鑽頭在鑽入某付深度後會由於切削阻力的加大而產生彎曲,切屑與孔面間的摩擦影響就漸次增大,所以鑽出的孔徑往往比鑽頭大。

彈性復原性較大的材料在鑽孔加工中呈現出顯著的發熱,由於冷卻時發生收圖7 - l 鑽床的基本操作縮的關係,鑽出的孔徑反而小於鑽頭的直徑。

螺紋的基本加工方法,則可由圖7 - 2 得知。

刀具沿著與工件心軸的垂直方向成 角的方向進給,圖中淡黑色V 形三角溝槽為單牙螺紋圖7 - 2 螺紋加工所切除的螺紋槽,亦即將該三角溝槽的原來金屬變為切屑。

故亦可將螺紋加工看作是孔加工的應用。

(一) 鑽頭1. 鑽頭的製造程序製造鑽頭的程序為圓形材料車製外形→銑溝槽→熱處理→研磨外圓→研磨刀刃。

第七章钻削与镗削一、填空1、钻头扩孔钻孔钻孔扩孔2、钻头或扩孔钻钻头或扩孔钻的轴向移动3、台式立式摇臂4、立式35 mm 中小型单件、小批量5、刀柄刀体118°55°6、钻头外缘30°钻头中心7、d/2 (D一d)/28、端面沉孔锪削9、镗刀旋转工件或镗刀10、装夹工件纵向、横向进给11、刀架溜板12、IT9~IT7 3. 2~0.8μm二、判断1. ×2.×3、√4.× 5. ×6.√7.√8. ×9.√三、选择1. C2. B.D3. A. B4. C. D 5 .A.B.D 6. C四、名词解释1.用钻头在实体材料上加工孔的方法称为钻孔。

2.用扩孔工具扩大工件孔径的加工方法称为扩孔。

3.用锪削方法加工平底或锥形沉孔称为锪孔。

4.用铰刀从工件孔壁上切除微量金属层,以提高其尺寸精度和减小其表面粗糙度值的方法称为铰孔。

五、简述1.刃磨麻花钻的基本要求有:(1)根据加工材料的材质刃磨出正确的顶角,通常2Kr=116°~118°。

(2)两主切削刃的长度应相等且成直线,与轴线的夹角也应相等。

(3)后角刃磨适当,横刃斜角一般为ψ=50°~55°。

(4)主切削刃、刀尖和横刃应锋利,不允许有钝口、崩刃。

2.手用铰刀的切削部分较长,2Kr很小,定心作用好,铰削时轴向抗力小,工作时较省力,其校准部分只有一段倒锥,为了获得较高的铰孔质量,手用铰刀各刀齿间的齿距在圆周上不是均匀分布的。

机用铰刀的切削部分较短,2Kr较大,其校准部分有圆柱段和倒锥段两段,为了便于制造,机用铰刀各刀齿间的齿距在圆周上等距分布。

3.两个或两个以上在空间具有一定相对位置的孔称为孔系。

常见的孔系有同轴孔系、平行孔系和垂直孔系。

4.车床上车孔的主运动是工件的回转运动,进给运动是车孔刀纵向移动,主要适用于车削回转体工件上的单一孔或同轴孔系。

钻头与钻削讨论的历史、现状与进展趋势人类认得和使用钻头的历史可以上溯到史前时代。

燧人氏“钻木取火”所使用的石钻,可以看作最原始的钻头。

现代工业加工中广泛使用的麻花钻(俗称钻头),是一种形状多而杂的实工件孔加工刀具,诞生于一百多年前。

现在,全世界每年消耗的各类钻头数以亿计。

据统计,在美国的汽车制造业,机械加工中钻孔工序的比重约占50%;而在飞机制造业,钻孔工序所占的比重则更高。

尽管钻头的使用如此广泛,但众所周知,钻削加工也是最多而杂的机械加工方法之一。

正由于如此,人们一直致力于钻头的改进和钻削过程的讨论。

本文依据所能得到的英文文献资料,对两沟槽麻花钻的有关技术问题及钻削讨论的历史、现状和进展趋势进行综述。

1.讨论的重要领域和技术问题近几十年来,人们关于钻头和钻削的讨论除了钻头制作材料的改进以外,重要集中在以下五个方面:①钻头数学模型和几何设计讨论:包括螺旋沟槽、后刀面、主刃和横刃数学模型的建立,横向截形与钻尖结构参数的优化,切削角度(分布)的计算与掌控,钻头结构的静态和动态特性分析,钻尖几何形状与切削和排屑性能关系的讨论。

②钻头制造方法讨论:包括钻头几何参数与后刀面刃磨参数之间关系的建立与优化,钻头制造精度和刃磨质量的评价与制造误差的测控,钻头螺旋沟槽加工工具截形的设计计算,钻头加工设备特别是数控磨床与加工软件的开发等。

③钻削过程与钻削质量讨论:包括影响钻削过程的各种因素及显现的各种物理现象的分析、建模与监控(如钻削力、切削刃应力和温度分布的测量、建模和预报);钻头磨损、破损机理与钻头寿命的讨论;钻头的变形、偏斜、入钻时的打滑和钻尖摇摆现象的讨论;钻削工艺(如振动钻削、高速钻削、深孔钻削、钻削过程的稳定性等)与钻削质量(孔的位置精度、直线度、表面粗糙度、圆柱度、直径、孔口毛刺等)的讨论。

④钻削机理与各种高性能钻头(如群钻、枪钻、干切削钻头、微孔、深孔钻头、长钻头、可转位钻头、合成材料加工用钻头、木工钻头、多螺旋槽钻头等)的讨论。