凝胶注模成型工艺的研究进展

- 格式:pdf

- 大小:236.97 KB

- 文档页数:4

凝胶注模成型技术

凝胶注模成型技术是一种新型的胶态快速成型工艺,由美国橡树岭国家实验室在20世纪90年代初首先发明。

这种技术主要利用有机单体或少量添加剂的化学反应原位凝固成型,获得具有良好微观均匀性和一定强度的坯体,然后再进行烧结制得成品。

凝胶注模成型工艺可以分为水基凝胶注模成型与非水基凝胶注模成型两大体系。

其中,水基凝胶注模成型方法与传统方法类似,简单易行,干燥过程更容易,降低了预混液的粘度,对环境污染小。

非水基凝胶体系常见的溶剂为醇、烃、醚和酮等,采用有机溶剂,不但污染环境,且对于工业生产来说增加了成本。

这种成型技术无需贵重复杂设备,所用模具为无孔模具,且对模具无特殊材质要求,因此是一种低成本成型技术。

同时,它可适用范围广,可制备单一材料或复合材料,对粉体无特殊要求,因此适用于各种陶瓷制品,粗细粒度均可。

凝胶注模成型技术的特点还包括:定型过程与注模的过程是完全分离的,因此成型坯体组分均匀、密度均匀缺陷少,在后续干燥烧结中会保持成型时的比例。

此外,由于坯体在脱模后便具有一定的初始强度,为后期进一步加工制备为更为精密的构件提供了基础条件。

总的来说,凝胶注模成型技术是一种低成本、高效率、环保型的成型工艺,具有广泛的应用前景。

溶胶凝胶法的基本原理、发展及应用现状一、本文概述溶胶凝胶法(Sol-Gel Method)是一种重要的材料制备技术,广泛应用于陶瓷、玻璃、金属氧化物、复合材料等多个领域。

本文旨在全面阐述溶胶凝胶法的基本原理、发展历程以及应用现状。

我们将深入探讨溶胶凝胶法的基本原理,包括溶胶的形成、凝胶化过程以及材料的微观结构和性能调控。

我们将回顾溶胶凝胶法的发展历程,从早期的探索阶段到如今的成熟应用,分析其技术进步和主要成就。

我们将重点关注溶胶凝胶法的应用现状,涉及领域广泛,如能源、环境、生物医学等,展望其未来的发展趋势和潜在应用。

通过本文的阐述,我们期望为读者提供一个全面、深入的溶胶凝胶法知识体系,为相关领域的研究和应用提供有益的参考。

二、溶胶凝胶法的基本原理溶胶凝胶法(Sol-Gel Method)是一种在湿化学领域广泛应用的材料制备技术,其基本原理涉及胶体化学和物理化学的基本原理。

该方法通过控制溶液中的化学反应,使溶液中的溶质原子或离子在液相中形成稳定的溶胶体系,随后经过凝胶化过程转化为固态凝胶,最后经过热处理等步骤得到所需材料。

在溶胶凝胶法的过程中,溶胶的形成是关键。

溶胶是由固体颗粒(通常为纳米尺度)分散在液体介质中形成的胶体分散体系。

这些固体颗粒可以通过水解和缩聚等化学反应从溶液中的前驱体(如金属盐或金属醇盐)中生成。

水解反应是指前驱体与水反应,生成相应的氢氧化物或氧化物,同时释放出水分子。

缩聚反应则是指这些氢氧化物或氧化物之间进一步发生化学反应,形成网络状的结构,从而使溶液转化为溶胶。

凝胶化过程是溶胶凝胶法的另一个重要阶段。

随着溶胶中固体颗粒的不断生成和长大,颗粒之间的相互作用逐渐增强,形成三维网络结构,使溶胶失去流动性,转变为固态的凝胶。

这一过程中,颗粒之间的相互作用力(如范德华力、氢键等)以及颗粒表面的电荷状态等因素起着重要作用。

通过热处理等步骤,可以去除凝胶中的残余水分和有机溶剂,同时使凝胶中的无机物发生结晶或相变,从而得到所需的材料。

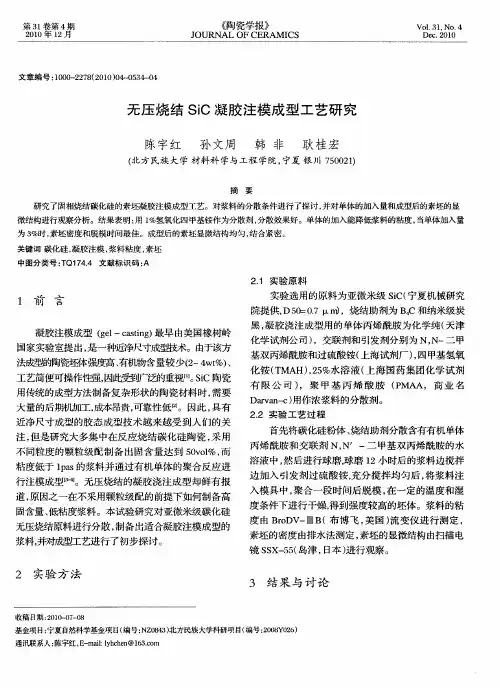

第38卷第12期硅酸盐通报Vol.38No.12 2019年12月BULLETIN OF THE CHIESE CERAMIC SOCIETY Depm b ez,2019凝胶注模结合冷等静压成型陶瓷坯体工艺研究杜苗凤,张培志,郭方全,祁海,何成贵,韩伟月(上海材料研究所,上海市工程材料应用与评价重点实验室,上海200437)摘要:以A-03为研究对象,采用凝胶注模技术成型固相含量分别为45vol%,50vf%和54vol%的坯体,研究了冷等静压压力对凝胶注模坯体性能的影响。

研究表明:随着浆料固相含量升高,各坯体的相对密度增大,孔径和孔体积减小。

在0~500MPa之间,随着冷等静压压力的升高,各固相含量坯体的相对密度均增大。

在500MPa高压下,各坯体的相对密度均增大至60%,孔径和孔体积均减小至62nm和0.17mLg。

关键词:冷等静压;凝胶注模;氧化铝陶瓷;孔径分布中图分类号:TB321文献标识码:A文章编号:1001-1625(2019)12-84005Research on Ceramic Green Body Fabricated by GelcastingCombined with Colk Isostatic PressingDU Miao-feng,ZHANG Pei-zhi,GUO Fang-quan,QA Hai,HE Cheng-gui,HAN Wei-yue(ShanghacKeyLaboeaeoeyofEngcneeecngMaeeecaisAppiccaecon and Eeaiuaecon,ShanghacReseaech InseceueeofMaeeecais,Shangha c200437,Chcna)Absirahi:Ai2O3geeen bodcesweeefabeccaeed bygeicasecngeechncquewceh soicdsioadcngof45eoi%,50eoi%and 54eoi%,eespececeeiy.Thee f eceofcoid csoseaeccpee s cng(CIP)pee s ueeon ehepeopeeecesofgeeen bodceswaseeaiuaeed.Theeesuiesshowehaewceh ehecnceeaseofsoicdsioadcng,eheeeiaeceedensceyofeach bodycnceeases,ehepoeedcameeeeand poeeeoiumedeceeases.In ehe eange of0-500MPa,wceh ehecnceeaseofcoid csoseaeccpee s uee,eheeeiaeceedensceyofehe bodceswceh dc f eeenesoicdsioadcngcnceeases.Aeehehcgh pee s ueeof500MPa,eheeeiaeceedensceyofeach bodycnceeases eo60%,and ehepoeedcameeeeand poeeeoiumedeceeaseeo62nm and0.17mLyg.Key words:CIP;geicasecng;aiumcnaceeamcc;poeedcameeeedcseecbuecon1引言20世纪90年代初,Jenny和Omateta首次提出凝胶注模成型技术'10(,将传统陶瓷和高分子化学相结合,即将稳定分散的陶瓷颗粒原位固化在三维高分子网络中,可成型均匀的近净尺寸复杂陶瓷部件。

凝胶注模成型科技的原理及问题难点分析文章分析了凝胶注模成型科技的基础原理和类型以及活动步骤等等内容。

它的成本不高,而且有着非常好的稳定性,同时得到的胚体的密度非常好,在干燥的时候不会出现形变现象,存在的不利现象较少,而且强度很高,能够有效生产。

标签:成型技术;净尺寸成型;凝胶注模成型;胶态成型1 关于原理和活动步骤该项科技是把高分子的物质与流变学的知识有效的联系到一起,它的原理是在较高的固相含量以及较低的粘度的陶瓷物质之中谈价浓度不是很高的有机体,然后放入一些引发材料对其浇筑,进而确保其中的单体在相对的状态中出现聚合活动,此时生成坚硬的网状体系,确保浆料能够即刻的固结,进而确保胚体定形,最终经由脱模以及排胶等活动而获取所需的部件。

凝胶注模成型分为两类:一种是非水溶性凝胶注模成型,另一种是水溶性凝胶注模成型。

非水溶性凝胶注模成型采用有机溶剂,要求溶剂有较低的蒸汽压。

水溶性凝胶注模成型更进一步,有非常多的优势。

第一,成型时期和过去的措施非常类似,而且很简便。

第二,干燥活动更简单。

第三,减弱了混合体的粘性。

第四,对于生态的干扰性小。

所以,这个措施被大量的使用。

在该项成型活动中,要确保单体等合乎如下的规定。

第一,其应该是充分水溶的,而且它的溶解性要非常的高,假如该数值太低的话,此时单体融合并非是液体的融汇,它是液体沉积之后的融汇,此时得到的胚体的密度不是很良好,同时他的强度也会受到非常大的干扰。

第二,溶液得到的凝胶要有非常高的强度,此时才可以发挥出原位固定的意义。

而且确保胚体能够有效的脱模。

第三,单体和交联剂不会降低浆料的流动性。

2 关于工艺特征它是一项有着非常强大的实用意义的科技,其有着如下的一些特征。

第一能够适合用到很多的陶系中,可以得到非常多的形态不一样的零件。

第二因为定形活动和注模的活动是单独开展的,对于定形来讲,它是借助于浆料里面的单体汇聚而生成胶凝体,其得到的胚体的问题不是很多,而且其成分等很是均匀,在干燥的时候不会发生形状改变的问题,此时可以确保烧结体具有优秀的比例,该措施是一项优秀的成型科技。

原位凝胶研究进展及质量控制要点摘要:目的:介绍原位成型凝胶(即型凝胶)的概念、特点、研究现状及质量控制要点。

方法:对近年来国内外相关文献资料,以及实验研究遇到的问题进行归纳总结。

结果:结合眼用原位成型凝胶具有独特的作用特点及优势,目前已建立了有效的质量控制方法。

结论:原位成型凝胶具有良好的眼部应用前景,但这种新的给药系统的研究方法与传统眼用制剂有所不同。

为了考察这种新剂型的安全性和有效性,建立有效的质量控制方法是很有必要的。

关键词:眼用原位成型凝胶;温度敏感;pH敏感;体外释放;体内滞留眼部给药系统对于制药科学家来说是最有新意也是最有挑战性的给药系统之一[1],传统的眼用制剂(溶液、混悬液、凝胶)有很多局限性,如眨眼造成眼角膜的主动消除,治病效率不确定,视力模糊等。

但是原位成型凝胶(in Situ Forming Eye Ge1)在滴入眼中后因周围环境的改变而从原本的液体状态转变成具有粘-弹性的凝胶。

过去的几年中,关于这种给药系统曾有温度敏感型、pH敏感型、离子诱导型等文献报道。

各种类型的原位凝胶都有优点和缺点,所以在选择这种特殊的水凝胶的时候主要取决于主药本身的性质和临床使用的要求。

这几种特殊的水凝胶都是通过提高药物和眼角膜的接触时间来达到提高生物利用度的。

1 国内外研究现状国外在20世纪80年代就开始了眼用原位凝胶的研究[2],目前FDA已批准的一个产品——阿奇霉素眼用原位凝胶,属于温度敏感型眼用原位凝胶。

由INSITEVISION公司研制,使用了该公司的专利技术DURASITE。

国内眼用凝胶的研究一直是制剂领域的热点[3],目前已有多家研制单位开展眼用原位凝胶剂的临床研究,主要研究温度、pH敏感型眼用原位凝胶(in situ forming eye ge1),主要药物为抗生素和激素类,如妥布霉素原位(即型)眼用凝胶,用于眼睛的抗感染。

2 基质的选择由于主药的性质不同,我们需要选择合适的高分子材料作为基质,才能完成不同作用机理的原位凝胶的制备。

3D打印技术基于3D打印的陶瓷凝胶注模成型⼯艺研究摘要:随着科技的发展,3D打印技术也在逐渐的运⽤到实际的⽣活当中,3D打印技术弥补了传统成型⽅法性能差、成型精度低的问题,利⽤3D打印技术可以实现⾼精度,⾼复杂陶瓷零件的构建,本⽂主要在3D打印技术引⼊凝胶注模成型。

在实际的使⽤过程当中,利⽤⾼分⼦材料的模具通过⾼温烧结的⽅式实现陶瓷零件构造,根据3D打印技术的各项原理,利⽤3D打印技术成功制造了⾼性能⾼精度、复杂形状SiC和ZrO2陶瓷零件。

3D打印技术为陶瓷零件应⽤到各领域,例如,航空航天和医疗领域提供了技术⽀持。

关键词:3D打印;凝胶注模;⾼性能陶瓷;复杂形状0 引⾔陶瓷材料在使⽤的过程当中具备有⾼硬度⾼熔点的这些特性,在实际的航空,航天领域受到了⼴泛的应⽤需求,由于陶瓷材料的硬度⾼,但是陶瓷材料的脆性较⼤,在成型过程当中陶瓷极易出现破碎的情况,这给加⼯带来了许多⽅⾯的问题[1-3],随着⼈们对于陶瓷材料各项要求逐渐提⾼,使得通过传统的制造成型⽅法,很难制造出符合⼈们要求的陶瓷零件。

因此利⽤新兴的3D打印技术,可以设计满⾜各项要求的陶瓷零件,3D打印技术为零件的复杂化和多样性提⾼提供了技术⽀持。

3D打印技术在实际的使⽤过程当中,可以根据CAD模型实现逐层的建模,并最终完成三维实体。

由于3D打印技术不受各类形状的限制,因此可以改善传统加⼯⽅⾯带来的各项问题[4-5],3D打印技术在实际⽣产的过程当中⽣产的时间较短。

由于3D打印技术在完成建模后很少需要加⼯,在⽣产过程当中具备有便捷性的特点,在实际的使⽤过程当中可以根据CAD模型来进⾏建模分析,常⽤的包含以下的⼏类3D 打印技术:激光选区熔融(Selective laser melting,SLM)、激光选区烧结(Selective laser sintering,SLS)、三维打印(Three-Dimensional Printing, 3DP)、⽴体光固化(Stereo Lithography Apparatus, SLA)和直写⾃由成型(Direct Ink Writing,DIW)等。

凝胶注模成型技术在制备可降解生物医用材料中的应用第一章:绪论随着生物医学技术的不断发展,人们对于医用材料的要求也越来越高,对于获得更好的治疗效果,具备生物相容性和可降解性的材料成为研究的热点之一。

那么,如何制备具备这些特性的生物医用材料呢?凝胶注模成型技术成为了其中的重要手段之一。

凝胶注模成型技术是一种常用的可降解生物材料制备技术,在制备生物医用材料中应用广泛。

本文将从凝胶注模成型技术的原理、优劣势以及应用于制备可降解生物医用材料中的情况进行详细介绍。

第二章:凝胶注模成型技术的原理凝胶注模成型技术又称为注射成型、溶胶凝胶注模成型技术,其基本原理是将高分子材料以溶胶或凝胶的形式通过注射器喷射到模具中,经过一定的化学反应,形成想要的形状和尺寸。

凝胶注模成型技术的主要步骤包括溶胶或凝胶的制备、模具的设计与制作、注射前的材料预处理以及注塑成型等环节。

第三章:凝胶注模成型技术的优势和劣势凝胶注模成型技术在生物医用材料制备中具有以下优点:1. 成型精度高:在加工过程中,细微的设计和一致的模具尺寸可以提供高精度和重复性生产部件的能力。

2. 生产效率高:凝胶注模成型技术适合中等规模的生产,制作相对容易,可以大量生产和制造产品。

3. 可控性强:凝胶注模成型技术可以在成型过程中控制材料的粘度和流动,以确保均质性和一致性。

但与此同时,凝胶注模成型技术也有劣势:1. 制程复杂:凝胶注模成型技术尽管可以使得加工作业从繁重到简单,但同时需要复杂的加工设备和操作程序,这加重了精细同类产品的加工难度。

2. 技术限制:凝胶注模成型技术需要对材料性质、模具设计和生产流程进行精确和详细的研究,要求制造商必须理解和掌握完整的制造过程和技术知识。

第四章:凝胶注模成型技术在制备可降解生物医用材料中的应用凝胶注模成型技术在生物医用材料制备中的应用极为广泛。

目前,可降解高分子材料已成为研究重点之一。

凝胶注模成型技术成功应用于制备嵌段共聚物凝胶、微球、硬胶、膜以及纳米粒子等。

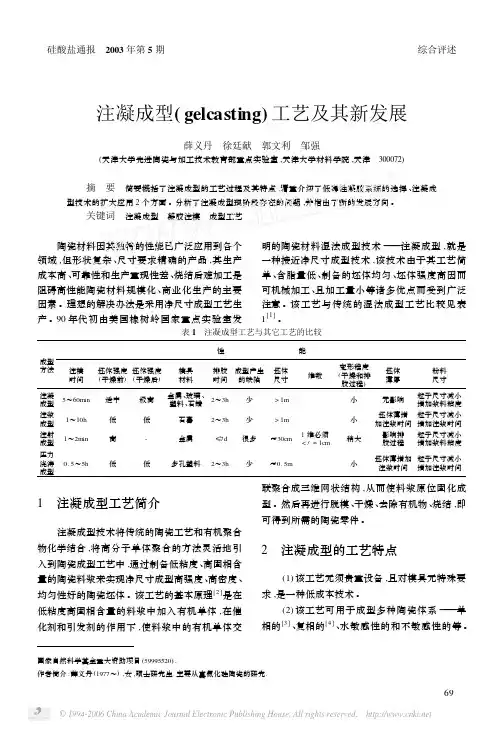

凝胶注模成型技术及工艺难点分析2017-5-18 作者:谭建波凝胶注模成型最早是由美国橡树岭国家试验室(Oak Ridge National Laboratory, ORNL)的JANNEY和OMATETE发明的一种新的陶瓷成型技术。

该技术将传统的陶瓷工艺和高分子聚合物化学巧妙地结合起来,是一种新型的制备高品质复杂形状陶瓷件的近净尺寸成型技术。

凝胶注模成型工艺与其它传统成型工艺相比具有许多优点,因而引起陶瓷界的普遍关注,使得该技术不断完善,并已在实际生产中应用。

上世纪末,美国的Alliedsignal Ceramic Company、LOTEC Inc.、Ceramic Magnetics Inc.三家公司获得凝胶注模成型技术的使用许可。

Alliedsignal陶瓷公司应用该技术成功制备了航天器辅助电源部分的Si3N4陶瓷涡轮机转子;LOTEC公司采用该技术制备了低膨胀陶瓷材料,这种材料在高温下不会发生膨胀,被应用于制造发动机排气管道的绝热材料;Ceramic Magnetics公司则将此技术应用于高能物理研究用粒子加速器中的大直径(直径>50cm)铁氧体磁性陶瓷环的生产。

与此同时,美国Alliedsignal陶瓷公司已开发出年产10000只涡轮转子的凝胶注模成型自动化生产设备;美国集成系统公司(Integrated Systems Inc.)也基于热空气干燥理论开发出了胚体干燥的自动化控制设备。

在国内,2010年基于国家"863"计划项目的淄博博航电子陶瓷公司也应用凝胶注模成型技术主要生产氧化铝陶瓷基片,但其凝胶浆料的制备也都采用球磨的方法时间约20小时或以上。

因此,如何提高凝胶注模成型的生产效率,开发与工艺配套的自动化生产设备是逼在眉睫的任务。

可以设想,随着凝胶注模成型技术产业化的推广和工艺自动化控制设备的开发,该绿色环保的新技术必将会实现低成本、高效率、高可靠性和高重复性的产业化和实用化。